第8讲: 间歇精馏:间歇精馏过程的特点、 保持馏 -

第8讲: 间歇精馏:间歇精馏过程的特点、 保持馏 -

2012-4-4

第 9 章 液体精馏

5

(2)每釜料液的操作时间 )每釜料液的操作时间τ 塔釜的蒸发速率V保持稳定不变。 塔釜的蒸发速率 保持稳定不变。 保持稳定不变

时间内, 在 d τ 时间内,进行物料衡算 :

Vdτ = ( R + 1) ⋅ dD

(1)

任一瞬时之前所蒸馏出去的馏出液累积量D 可由物料衡算确定之。 为每釜 任一瞬时之前所蒸馏出去的馏出液累积量 ,可由物料衡算确定之。F为每釜 投放的料液总量。 投放的料液总量。

2012-4-4

根据最终阶段确定了N 之后,如图所示试差法,做出最初阶段的操作线, 根据最终阶段确定了 T之后,如图所示试差法,做出最初阶段的操作线,使 得所得到的N 数值与最终阶段的N 数值基本相同, 得所得到的 T数值与最终阶段的 T数值基本相同,确定最初阶段的操作线的 斜率,从而确定最初阶段的回流比R 斜率,从而确定最初阶段的回流比 初 。

D=F

xf − x xD − x

(2)

将(2)式代入(1)式: )式代入( )

积分得: 积分得:

在操作过程中,每一釜液组成 必然对应于一 必然对应于一R值 通过数值积分方法, 在操作过程中,每一釜液组成x必然对应于一 值,通过数值积分方法,求出 每批料液的操作时间τ 每批料液的操作时间 。

2012-4-4 第 9 章 液体精馏 6

2012-4-4

第 9 章 液体精馏

1

9.7 间歇精馏 间歇精馏(batch rectification) 间歇精馏过程的特点 特点: 过程非定态; 特点 (1)过程非定态 过程非定态 (2)无提馏段,获得 无提馏段, 无提馏段 xD,xW一定的产品,能耗大于 一定的产品, 连续精馏。 连续精馏。 操作方式: 操作方式: 1、馏出液组成保持恒定,不断增加回流比; 、馏出液组成保持恒定,不断增加回流比; 2、回流比恒定,馏出液组成不断减小。 、回流比恒定,馏出液组成不断减小。

间歇精馏讲义

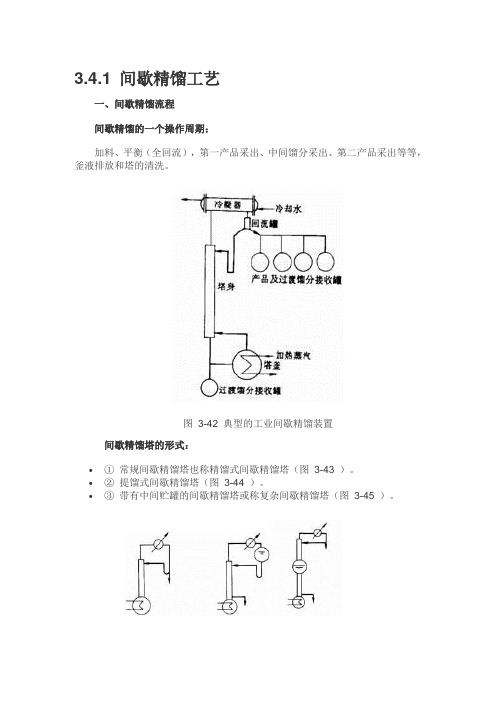

3.4.1 间歇精馏工艺一、间歇精馏流程间歇精馏的一个操作周期:加料、平衡(全回流),第一产品采出、中间馏分采出、第二产品采出等等,釜液排放和塔的清洗。

图3-42 典型的工业间歇精馏装置间歇精馏塔的形式:∙①常规间歇精馏塔也称精馏式间歇精馏塔(图3-43 )。

∙②提馏式间歇精馏塔(图3-44 )。

∙③带有中间贮罐的间歇精馏塔或称复杂间歇精馏塔(图3-45 )。

图3-43 精馏式图3-44 提馏式图3-45 带有中间贮罐的间歇精馏塔∙④其他类型的间歇精馏塔(图3-46 )。

图3-46 其他间歇精馏塔(a) 双回流罐型; (b) 双加热釜型; (c) 双塔共用加热釜型二、间歇精馏过程分析不同回流方式:1)恒回流比操作回流比保持不变,而馏出物的浓度和流率随时间变化,产品组成为馏出时间内的平均组成。

多元物系的间歇精馏,馏出不同的产品可采用不同的恒回流比,整个过程为分段恒回流。

2)恒塔顶浓度操作回流比随过程的持续进行而逐渐增大,从而使塔顶馏出物的组成维持恒定。

不同精馏模式的能耗比较:连续精馏模式最节能,随馏出量的增加,连续精馏能耗线性增加,而间歇精馏的能耗则急剧增大,特别当要求易挥发组分全部蒸出时,间歇精馏能耗太大,不能采用。

间歇精馏中的恒馏出液浓度比恒回流比操作能耗低,对于高纯度精馏这种差别更甚。

各种参数对间歇精馏操作的影响:1)持液量塔内持液有如下三点影响:∙①沿塔身建立浓度梯度需要一定时间,即需要一定的开工时间,持液量越大,开工时间越长;∙②分离难度加大。

精馏过程开始馏出产品时,塔顶、塔身持液占有浓缩的易挥发组分,使釜液浓度比无持液情况降低,因此获得同样纯度产品所需浓缩倍数增加,分离难度加大;∙③延缓塔内浓度变化,有利于分离;但当间歇精馏过程进行到过渡馏分阶段后期,即将馏出下一合格产品时,持液的惯性作用而不断吐出残余的前一组分(即为该产品的易挥发杂质),而使馏出物呈现轻杂质的“拖尾”现象,增加了过渡馏分的数量,减小了产品收率。

6.12. 间歇精馏

R (1.1 ~ 2) Rmin

实际上,以上两种操作方式常结合使用, 即采用分段保持恒定馏出液组成,而使回流比 逐级跃升的办法采进行操作。

y c1 c2 c3

x

图6-59 回流比不变的间歇精馏 End

图6-57 间歇精馏流程图

a

yWe1

y c1 c2 y c3

yWe2

We3

xWe1 xWe2

x

xWe3

图6-58 馏出液组成恒定的间歇精馏

6.12. 间歇精馏 6.12.1. 馏出液浓度维持恒定的操作 6.12.2. 回流比维持恒定的操作

了解的内容: 间歇精馏特点及应用;

6.12. 间歇精馏

适用范围: 反应产物的分离要求分批进行;

下列情况采用间歇精馏比用连续精馏更为合适: 欲分离的混合物种类或组成经常变动;

要求用一个塔把多组分混合物切割成为几个馏分; 欲处理的物料量很小;

特点:

(1)过程非定态是间歇过程。 间歇过程:一次加入材料,当塔釜组成达到一定 要求时,一次出塔底产品。 (2)塔底加料,无提馏段,只有精馏段; (3) 获得 xD, xW一定的产品,能耗大于连续精馏; (4)瞬间塔顶与塔底的组成呈平衡。

随操作方式的不同,有两种操作: 1)馏出液浓度维持恒定的操作 2)回流比维持恒定的操作

6.12.2. 回流比维持恒定的操作

塔板数一定,若回流比保持不变,则釜中 液体的浓度必随操作的进行而逐渐减小,同时 每一瞬间的组成亦将随之减小。 最小回流比Rmin,应根据xD1和xF计算,即: 回流比以开始的状态计算:

R min

x D1 - y Fe y yFe——与原料液xF相平衡的汽相浓度,摩尔 分数。 操作回流比可取为最小回流比的某一倍数,即:

化工原理:间歇精馏与多组分精馏

第五章 蒸馏

间歇精馏与多组分精馏

定义:

料液一次加入蒸馏釜中。加热产生的蒸汽经冷凝器冷凝, 部分作为塔顶产品,部分作为回流。

2021/7/18

VL

D, xD

Q

W, xW

F

化工原理

间歇精馏过程的特点: 非定态过程:W、x,T 。若保持 R 不变,xD 将随 xW 的

下降而下降;若要维持 xD 不变,则需不断加大 R。 只有精馏段:为了获得同样的xD、xW产品,能耗比连续精

2021/7/18

化工原理

关键组分及各组分在塔顶和塔底产品中的预分配

清晰分割

所选两关键组分为相邻组分, 相差较大。重于重关键组分

的组分全在塔底产品中,轻于轻关键组分的组分全部塔顶产 品中。非关键组分在产品中的分配可由物料衡算求得。

非清晰分割

塔顶产品中有重于重关键组分的组分,塔底产品中有轻于轻 关键组分的组分。组分在产品中分配不能由物料衡算求出, 需在一定假设条件下,用芬斯克全回流公式进行估算。

馏更大。因 xW ,为维持xD 不变,需更大的回流比。

分 馏出液组成一定 类 回流比一定

2021/7/18

化工原理

多组分精馏(Multi-component system)

多组分精馏的原理:与双组分物系相同。

过程计算:与双组分精馏无本质差异。但组分数目增多,故 影响因素也增多,计算过程也就更加复杂。

化工原理

多组分物系的汽液相平衡

用 ij 表示平衡关系时,常用较难挥发的分作为基准组分

由定义

ij

yi yj

xi Ki xj Kj

yi

ij

yj xj

xi

由汽相归一方程

间歇精馏常见的操作模式

间歇精馏常见的操作模式

间歇精馏是一种常见的分离技术,被广泛用于液体和蒸气混合物的分离,可以将任意混合物分别提取出组分。

它可以在较短时间内多次进

行操作,这是其最大优势之一。

首先,要使用间歇精馏进行操作,必须准备好适当的容器。

经常选择

一个圆形管道,其形状能够增加精馏的效率。

另外,还必须准备好充

分的液体供给,以及用来加热或冷却的装置。

其次,将混合物倒入容器中,然后尽可能地加热它。

加热的方式可以

采用电加热或水加热等。

这步操作可使各成分之间的极性不同,低极

性物质容易上升,高极性物质容易下降。

接着,就要开始精馏操作了。

首先,根据所需分离的物质,确定相应

的温度。

然后,将混合物放置在设置好的温度中,并使其进行内部结

构的转化,也就是间歇的蒸发精馏操作,它不但能够将组分分离开来,还能有效地消除其中的某些成分,从而获得更高的纯度。

最后,精馏实验中经常会产生很多残渣,如果不及时清理,则会影响

下一次操作的效果。

从而需要定期清理容器,并将渣滓物质抛弃掉。

总之,间歇精馏常见的操作模式主要包括准备工作、加温结构转化、

精馏操作和维护清理等几个步骤。

将混合物加热,调节到所需温度,

使其发生相变,从而让组分分离出来。

最后,定期清理容器和渣滓,

以保证操作的可靠性和精确度。

间歇精馏

第四节 间歇精馏

一、回流经恒定的操作 二、馏出液组成恒定的操作

2018/11/16

第四节 间歇精馏(分批精馏) 重点是概念 一、间歇精馏特点 1、非定态过程 2、只有精馏段

在同样NT下,达到同样的xD、xw终,

间歇操作能耗大于连续(完整)精馏。 (没有xf,一次性进料出料)

3、操作灵活,适用xf变化较大,处理 量F不大情况

间歇精馏可以采用 两种主要方式

x D 不变,R不断变大 R不变,x 不断变 D

R间 R连能耗大。

实线:完整精馏“连” Rm Rm小 虚线:间歇精馏“间” Rm由小到大

2018/11/16

二、保持xD恒定操作

1、NT确定

保持xD恒定,釜内xw不断下降,分离要求不断提

(2)对实际操作而言,xD恒定,则R↑, 操作不方便,且后期R过大,而R恒 定操

作方便,但总蒸汽量↑,热耗↑, 塔径↑,

不经济,故而应将பைடு நூலகம்者结合:

即采用先x 恒定操作,得成品。后改

D

用R恒定操作蒸中间馏分,将所蒸出的中 间馏分与下批物料掺合一起重蒸。

2018/11/16

高,设计应以终了时的釜液组成xw为计算基准。如图 对应于 x w终 ~ x D 有一最小回流比 N =∞ T

必

x D y w终 x D y w终 Rm Rm Rm1 x D x w终 y m终 x m终

2018/11/16

为使塔板数在一定合理范围内,R终=β Rmin由经济因素决定, R终>Rmin,以

2018/11/16

xD 为截距则作出操作线求出NT。 R终 1

三、保持R恒定操作

间歇精馏新研究进展-PPT精品文档

一、前言

1.1间歇精馏 1.2间歇精馏的特点 1.3间歇精馏的应用

1.1间歇精馏

间歇精馏又称为分批 精馏。间歇精馏操作开始 时,全部物料加入精馏釜 中,再逐渐加热汽化,自 塔顶引出的蒸气经冷凝后, 一部分作为流出液产品, 另一部分作为回流送回塔 内,待塔釜组成降到规定 值后,将其一次排出,然 后进行下一批的精馏操作。

根据回流比可以将间歇精馏分为部分回流间歇精馏过程和全回 流间歇精馏过程:

部分回流间歇精馏过程 现在在工业间歇精馏塔和实验室装置中广泛应用的是 部分回流间歇精馏,它是间歇精馏的最基本模式。它又可 以分为恒定回流比操作和恒定塔顶浓度操作。 全回流间歇精馏过程 全回流间歇精馏过程通常是在精馏塔顶设置一个回流 存料罐,进行全回流操作,直到回流罐内料液浓度达到或 接近平衡后放出的操作过程。

二、新型操作方式

间歇精馏这些年来新发展起来的操作方式主要有:动 态累积间歇精馏塔操作、反向间歇精馏塔操作、中间罐间 歇精馏塔操作、多罐间歇精馏塔操作、提馏式间歇精馏塔 操作、等压串联双塔操作、带塔底储罐的间歇精馏塔操作 以及双再沸器间歇精馏塔操作

2.1动态累积间歇精馏塔的操作

动态累积间歇精馏是在塔顶累积全回流操作的基础 上发展起来的。塔顶累积全回流操作最早由Barb等人和 Block于1967年提出的,装置见图2.1。这种操作方式主 要分为3个阶段:(1)充液阶段;(2)全回流阶段;(3)放液 阶段。

间歇精馏塔

1.2间歇精馏的特点

间歇精馏与连续精馏相比,具有以下特点: 间歇精馏为非稳态过程 即塔内操作参数(如温度、组 成)不仅随位置变化,也随时间变化。

间歇精馏塔只有精馏段。

单塔可以完成多个组分的分离 允许进料组分浓度在较大的范围内变化,操作弹性大。 特别适合于原料处理量小、组分数多的批量生产。

蒸馏-7

(2)物料衡算关系复杂 )

y in +1

y i ( n +1)

xiD R = xin + R +1 R +1

有m-1个方程

L + qF W = xi ( n ) − xiW L + qF − W L + qF − W

(3)流程方案的选定比较复杂 )

▲ 需要的塔多

若要将一混合物完全分离成纯组份产品的分离称 之为锐分离 锐分离,需多塔操作。采用简单塔操作时M 锐分离 组份,需M-1个塔。 ▲ 流程方案多 确定原则: ①保证产品质量原则:

分离要求规定: 分离要求规定:通过规定关键组分的分离要求, 对塔的分离结果进行控制。 ◆规定轻关键组份在塔顶的组成和重关键组分在塔底 的组成 ◆规定轻关键组分在塔顶组成及回收率 ◆规定重关键组分在塔底组成及轻关键组分在塔顶的 回收率 (2)非关键组份在两端产品中的分配 ) 作为设计型计算,求N,欲知qnD, qnW,必需知 xwi和xDi, 但xwi 、 xDi 又和N有关,故需试差。

式中:

Ki =

∑α

α ih

ih x i

= α ih K h

④ 逐板计算求解理论塔板数

当关键组份居中时,可分别从塔顶和塔底计算理论板数。

xl x h

xl x h

xl xl ≥ ≥ x x n −1 h q h n

N min

q nDl xl ( )D = xh q nDh

q nWl xl ( )w = xh q nWh

N min

q nD q nW l l log q nD h q nW h = log α l , h

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2012-4-4

根据最终阶段确定了N 之后,如图所示试差法,做出最初阶段的操作线, 根据最终阶段确定了 T之后,如图所示试差法,做出最初阶段的操作线,使 得所得到的N 数值与最终阶段的N 数值基本相同, 得所得到的 T数值与最终阶段的 T数值基本相同,确定最初阶段的操作线的 斜率,从而确定最初阶段的回流比R 斜率,从而确定最初阶段的回流比 初 。

2012-4-4

第 9 章 液体精馏

1

9.7 间歇精馏 间歇精馏(batch rectification) 间歇精馏过程的特点 特点: 过程非定态; 特点 (1)过程非定态 过程非定态 (2)无提馏段,获得 无提馏段, 无提馏段 xD,xW一定的产品,能耗大于 一定的产品, 连续精馏。 连续精馏。 操作方式: 操作方式: 1、馏出液组成保持恒定,不断增加回流比; 、馏出液组成保持恒定,不断增加回流比; 2、回流比恒定,馏出液组成不断减小。 、回流比恒定,馏出液组成不断减小。

间歇精馏过程中, 间歇精馏过程中,塔釜中处于沸腾 状态,故相当于泡点进料。 状态,故相当于泡点进料。

2012-4-4

第 9 章 液体精馏

3

(1)确定所需要的 T )确定所需要的N

不变, 保持 x D 不变,釜内 x ↓ ,故分离要求 ↑ ,所设计出的塔板数应 过程后期最大分离程度 的要求。 的要求。应以 x W 终 确定 R min 及 N T 能够满足

Rmin

写出最终时的操作线方程,做图得到 写出最终时的操作线方程,做图得到NT 逐渐减小, 逐渐增大至R 随着 x 逐渐减小,R始 逐渐增大至 终 。 按照最终阶段所设计计的塔板数,完全能够满足整个时间段内的要求。

第 9 章 液体精馏 4

x D − yW终 = ,R终 = 1.2 ~ 2) Rmin 终 ( ⋅ yW终 − xW终

2、回流比R不变的间歇精馏 、回流比 不变的间歇精馏

在间歇精馏操作过程中,因为釜液 逐渐减小 逐渐减小, 在间歇精馏操作过程中,因为釜液x逐渐减小, 塔板数已经固定, 不变, 逐渐减小。 塔板数已经固定,若R不变,则xD逐渐减小。 不变 设计计算命题: 设计计算命题: 已知: 、 已知:F、xf 、xW终 、 终

8

验算实际馏出液D的平均组成 验算实际馏出液 的平均组成

1 W1 dx ln =∫ W2 x2 y − x

x

y与x呈相平衡 与 呈相平衡

D = F −W

操作时间: 操作时间: 处理一批料液,塔釜的总蒸发量为: 处理一批料液,塔釜的总蒸发量为: G=(R+1)D ,设塔釜 的恒定蒸发速率为V 则一批料液的操作时间为τ=G/V 。 的恒定蒸发速率为 ,则一批料液的操作时间为

9.7 完

2012-4-4 第 9 章 液体精馏 9

D=F

xf − x xD − x

(2)

将(2)式代入(1)式: )式代入( )

积分得: 积分得:

在操作过程中,每一釜液组成 必然对应于一 必然对应于一R值 通过数值积分方法, 在操作过程中,每一釜液组成x必然对应于一 值,通过数值积分方法,求出 每批料液的操作时间τ 每批料液的操作时间 。

2012-4-4 第 9 章 液体精馏 6

2012-4-4

第 9 章 液体精馏

5

(2)每釜料液的操作时间 )每釜料液的操作时间τ 塔釜的蒸发速率V保持稳定不变。 塔釜的蒸发速率 保持稳定不变。 保持稳定不变

时间内, 在 d τ 时间内,进行物料衡算 :

Vdτ = ( R + 1) ⋅ dD

(1)

任一瞬时之前所蒸馏出去的馏出液累积量D 可由物料衡算确定之。 为每釜 任一瞬时之前所蒸馏出去的馏出液累积量 ,可由物料衡算确定之。F为每釜 投放的料液总量。 投放的料液总量。

2012-4-4

第 9 章 液体精馏

2

1、 保持 D恒定的间歇精馏 保持x

设计计算命题: 设计计算命题: 已知F, 指定x 不变, 已知 ,xf ,指定 D不变, 操作至规定x 操作至规定 W或η, , 确定R的变化范围 求: (1)确定 的变化范围 确定 (2)NT ) (3)操作时间 )操作时间τ

液体精馏(理论课16学时) 第 9 章 液体精馏

第8讲: 讲 9.7 间歇精馏:间歇精馏过程的特点 间歇精馏: 保持馏出液组成恒定的间歇精馏、 保持馏出液组成恒定的间歇精馏、 回流比保持恒定的间歇精馏。 回流比保持恒定的间歇精馏。 9.8 其它形式的精馏:水蒸气蒸馏、恒沸精馏、 其它形式的精馏:水蒸气蒸馏、恒沸精馏、 萃取精馏简介。 萃取精馏简介。

xD

求: (1)R ,( )NT ) ,(2)

x w终

2012-4-4

x D终

第 9 章 液体精馏 7

x w终

x D终

显然, 需要设一 x D始,显然, x D始 f x D

可根据最初阶段确定R 和 NT 可根据最初阶段确定

R = (1.2 ~ 2) ⋅ Rmin

2012-4-4

第 9 章 液体精馏