立式气液分离器计算

气液重力分离器计算软件

本套公式根据GB50350-2005 6.2中立式重力分离器 和 石油化工 设备设计手册 第八篇第五部分直立式气液分离器 编辑

参数名称

符号

数据

单位

气体流量 操作温度 气体临界温度 操作压力 液体密度 气体密度 气体粘度 气体临界压力 液体流量 QL(m3/min) 液体滞留时间 t(min)

密度 kg/m3 1.169 0.694 1.613 2.416 2.327 1.784 1.13 1.895 1.222 1.138 0.081 1.385 2.407 2.327 3.387 0.648 0.814 3.021 1.13 1.785 1.292 0.081 1.808

动力粘度 μPa·s 18.448 10.093 22.624 7.406 8.163 14.932 17.649

15.91

0.00002055

109.69

0.000008915

4.507

0.000008146

气体压缩因子表

对比压力 =ቤተ መጻሕፍቲ ባይዱ对比温度 =

4.971 1.769 1.52 1.972 2.515 2.375 2.051 2.637 3.378 2.813 4.839 2.505 3.215 3.704 1.612 3.569 1.644 5.24 1.715 1.731 1.787 1.827 5.937 7.913 1.384 3.44 1.767 4.317

(qvTZ)/(PWoK1) 972266.8734

计算过程 请勿改动

[4gdL(ρL-ρG)]/3ρ Gf

0.075598609

(ρL-ρG)/ρG 332.3333333

E 液体区(m) 9.8984E-05

立式气液分离器

(1)筒体材料选择Q235-C,筒体内径 mm,厚度6mm,高度1500mm。

(2)封头材料选择Q235-C,选用标准椭圆形封头,内径500mm、厚度6mm、高度150mm、直边高度25mm。

(3)法兰材料选择20#钢,选用带颈对焊法兰。

(4)支座材料选用Q235-B,选用腿式支座B系列。

(5)筒体水压试验压力2.1875MPa,水压试验合格,经校核,法兰和支腿均满足要求。

关键词:立式气液分离器;结构设计;强度校核

Thedesignofvertical heavy energy liquid separator

(4)立式离心气液分离器

离心气液分离器主要是指气液旋流分离,是利用离心力来分离气流中的液滴。因离心力能达到重力数十倍甚至更多,故它比重力分离的效率要高。虽没有过滤分离效率高,但其具备停留时间短、设备体积小、易安装、操作灵活、运行稳定、无易损件、维护方便等优点,成为广泛研究的气液分离方式。其主要结构类型有管柱式、旋流板式、螺旋式、轴流式等 。

1.1立式气液分离器

气液分离器经过专业人员几十年的努力研究,该技术已基本成熟。各种立式气液分离器都有很大的进展。如立式气液分离器当前研究的重点是研制高效的内部填料以提高其分离效率;立式惯性气液分离器当前研究的重点是克服阻力等。当今主要研究方向是将立式气液分离器基本类型进行组合,得到新型的气液分离器 。

1.2本课题研究内容及目的

本课题研究内容是立式气液分离器的结构优化,工艺条件下管路尺寸、法兰及附件的设计。

(1)立式气液分离器采用重力沉降的原理分离气液两相混合物,结构采用内压筒体与丝网捕雾器组合。

立式重力气液分离器的工艺设计

size of st ruct ure

一般认为 ,气相段高度 H1 (直边段) 与气

液分离器直径相当即可 ,即

H1 = (018~112) D

(12)

气体入口流速较高时 ,气相段高度相应取

上限值 。

3 液相段高度的确定

气液分离器的液相段高度由被分离液体

在气液分离器中的停留时间决定 。

当连续排出气液分离器中的液体时 ,可将

5~10min 的液体量控制在液位计的可视范围

液相段直边高度 ,m ; t —被分离液体的停留时

间 ,可根据需要定为 2~8h 。

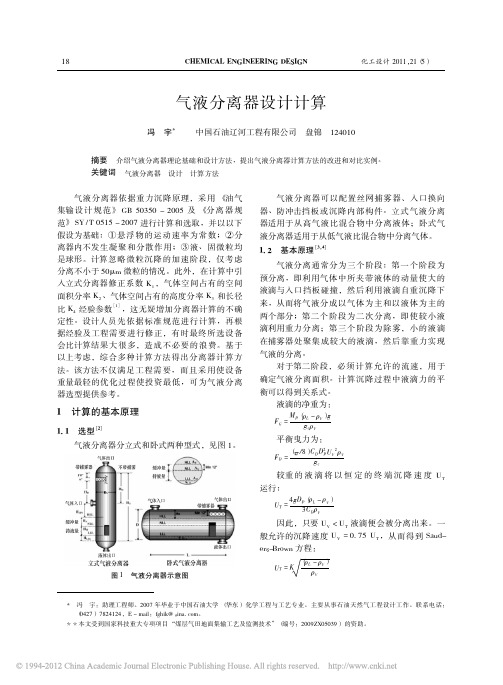

设计计算的立式重力气液分离器简图如

图 1 所示 。

图 1 立式重力气液分离器简图

4 接管尺寸

4. 1 入口管管径和高度的确定 入口尺寸不小于入口管接管直径 ,较低的

入口位置有利于气液分离 。

一般认为 ρG U 2 ≤1000Ρa

求出液滴的沉降速度 U t (等于气体流速 U ) 后 ,可用下式计算气液分离器的最小直径 :

D min

=

1818

( V) Ut

1/

2

(9)

式中 Dmin —气 液 分 离 器 的 最 小 直 径 , mm ;

V —气体流量 (操作状态下) ,m3/ h ; U t —同前

实际上 ,在一般化工过程的立式气液分离

器中 ,气液相对运动大多数处于过渡区 ,此时 ,

如要 U ≤U t ,根据式 (6) 求 U t ,而

U

=

π 4

V D2 ·3600

则

π

4

V D2 ·3600

≤017805

(ρL - ρG) 01714 d11143 ρL 01286μ≈01429

气-液分离器设计

4

SLDI 233A14-98

得 ALA = Ab + 2A1 = 0.107 + 2 × 0.4 = 0.289

ATOT

ATOT

3.14

查图2.5.1—5得 hLA = 0.333,从最低液位经2min后得到液面高度为 DT

hLA = 0.333 × DT = 0.333× 2000 = 666mm(hLA即是图中h)

2

SLDI 233A14-98

a) 入口接管

两相入口接管的直径应符合式(2.2.2—3)要求。

式中

ρG uP2 <1000Pa

(2.2.2—3)

up——接管内流速,m/s; рG——气体密度,kg/m3。

由此导出

式中

DP>3.34×10-3(VG+VL)0.5

ρ

0. 25 G

(2.2.2—4)

VG、VL——分别为气体与液体体积流量,m3/h; DP——接管直径,m。

低液位(LL)与高液位(HL)之间的距离,采用式(2.2.2—2)计算

式中

HL

=

VLt 47.1D2

(2.2.2—2)

HL——液体高度,m;

t——停留时间,min;

D——容器直径,m; VL——液体体积流量,m3/h。

气、液

图2.2.2 立式重力分离器 停留时间(t)以及釜底容积的确定,受许多因素影响。这些因素包括上、下游设备的工艺要求以及停 车时塔板上的持液量。当液体量较小时,规定各控制点之间的液体高度最小距离为100mm。表示为:LL(低 液位)-100mm-LA(低液位报警)-100mm-NL(正常液位)-100mm-HA(高液位报警)-100mm-HL(高液位)。 2.2.2.3 接管直径

气液分离器设计计算

缓冲时间计算得到。最小的气液分离面积 AVD 一般 被设定为 ( 1 ~ 2) ft,或是分离器内径的 20% ,然

后选取两者 之 中 的 较 大 者。 对 于 卧 式 分 离 器, 从

气体中分离出来的液滴有一个水平拖曳力,该力

并不象立式分离器中的那样与重力方向相反。这

里不对两维颗粒运动做详细的处理,多数文献承

**本文受到国家科技重大专项项目 “煤层气田地面集输工艺及监测技术” ( 编号: 2009ZX05039) 的资助。

2011,21( 5)

冯 宇 气液分离器设计计算

19

其中:

槡 K = 4gDp 3CD

实际上较小的液滴只靠重力沉降是分离不出 来的,但这些 较 小 液 滴 可 以 聚 集 成 较 大 的 液 滴, 再通过重力沉降才能分离。在分离器中的液滴聚 集设备可以使气体通过曲折的通道,使液滴之间 或液滴与聚集设备间相互碰撞形成较大液滴。由 于聚集后的液滴直径很难预测,所以捕雾器的 K 值一般取经验值。K 值的选取便是分离器设计中比 较敏感的问题之一。对于设有捕雾器的分离器 K 值可参照表 1 选取。对于没设捕雾器的分离器,推 荐 K 值为有捕雾器分离器的一半或通过上述公式 计算出其理论 K 值。如果知道聚集液滴的尺寸, 选取曳力系数 CD,见表 1。

< 300psia

> 300psia

15

6

15

6

15

6

6

6

6

6

6

6

卧式分离器 LLL ( in)

9 10 11 12 13 15

( 5) 计算从低液位到正常液位的高度:

HH

=

(

VH π /4)

DV 2

( ft)

气液分离器设计资料

中国石化集团兰州设计院标准SLDI 233A14-98中国石化集团兰州设计院目次1 说明 (1)2 立式和卧式重力分离器设计 (1)2.1 应用范围 (1)2.2 立式重力分离器的尺寸设计 (1)2.3 卧式重力分离器的尺寸设计 (3)2.4 立式分离器(重力式)计算举例 (5)2.5 附图 (6)3 立式和卧式丝网分离器设计 (11)3.1 应用范围 (11)3.2 立式丝网分离器的尺寸设计 (12)3.3 卧式丝网分离器的尺寸设计 (15)3.4 计算举例 (16)3.5 附图 (17)4 符号说明 (19)1 说明1.1 本规定适用于两种类型的气—液分离器设计:立式和卧式重力分离器设计和立式和卧式丝网分离器设计。

2 立式和卧式重力分离器设计 2.1 应用范围2.1.1 重力分离器适用于分离液滴直径大于200μm 的气液分离。

2.1.2 为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向。

2.1.3 液体量较多,在高液面和低液面间的停留时间在6~9min ,应采用卧式重力分离器。

2.1.4 液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm 来加以限制的,应采用立式重力分离器。

2.2 立式重力分离器的尺寸设计 2.2.1 分离器内的气速 2.2.1.1 近似估算法5.0−=G GL s t K V ρρρ (2.2.1—1)式中V t ——浮动(沉降)流速,m/s ; ρL 、ρG ——液体密度和气体密度,kg/m 3; K S ——系数d *=200μm 时,K S =0.0512;d *=350μm 时,K S =0.0675。

近似估算法是根据分离器内的物料流动过程,假设Re =130,由图2.5.1—1查得相应的阻力系数C W =1,此系数包含在K s 系数内,K S 按式(2.2.1—1)选取。

由式(2.2.1—1)计算出浮动(沉降)流速(V t ),再设定一个气体流速(u e ),即作为分离器内的气速,但u e 值应小于V t 。

汽水分离器的效率计算方法

汽水分离器的效率计算方法汽水分离器是工业生产过程中常见的设备,用于去除混合物中的气体和液体。

了解汽水分离器的效率计算方法对于评估设备性能和优化生产流程至关重要。

本文将详细介绍汽水分离器的效率计算方法。

一、汽水分离器的工作原理汽水分离器主要通过重力分离和离心力分离两种方式实现气液分离。

混合物进入分离器后,由于气体的密度小于液体,气体上升并从顶部排出,而液体则下沉并从底部排出。

二、汽水分离器效率计算方法1.理论效率计算理论效率是指在理想状态下,汽水分离器能够实现的最高分离效率。

其计算公式如下:理论效率(η)=(实际分离的气体体积/ 进入分离器的气体总体积)× 100%2.实际效率计算实际效率是指在现实生产过程中,汽水分离器实际的分离效率。

实际效率受多种因素影响,如设备结构、操作参数、物料特性等。

实际效率计算公式如下:实际效率(η")=(实际分离的气体体积/ 进入分离器的气体总体积)× 100%3.影响效率的因素(1)设备结构:分离器直径、高度、进口和出口位置等结构参数对分离效率有直接影响。

(2)操作参数:流量、进口气体和液体流速、压力等操作参数的变化会影响分离效率。

(3)物料特性:气体和液体的密度、粘度、表面张力等物性参数对分离效率也有一定影响。

三、提高汽水分离器效率的方法1.优化设备结构:根据生产需求,合理设计分离器直径、高度等结构参数。

2.调整操作参数:根据物料特性和生产要求,调整流量、流速、压力等操作参数。

3.改善物料特性:通过添加助剂、调整温度等方法,改变气体和液体的物性参数,提高分离效率。

4.定期维护:确保分离器内部无堵塞、磨损等问题,保持设备正常运行。

四、总结汽水分离器效率计算方法对于评估设备性能和优化生产流程具有重要意义。

通过了解分离器的工作原理、掌握效率计算方法以及采取相应的提高效率措施,可以有效提高汽水分离器的分离效果,降低生产成本,提高企业经济效益。

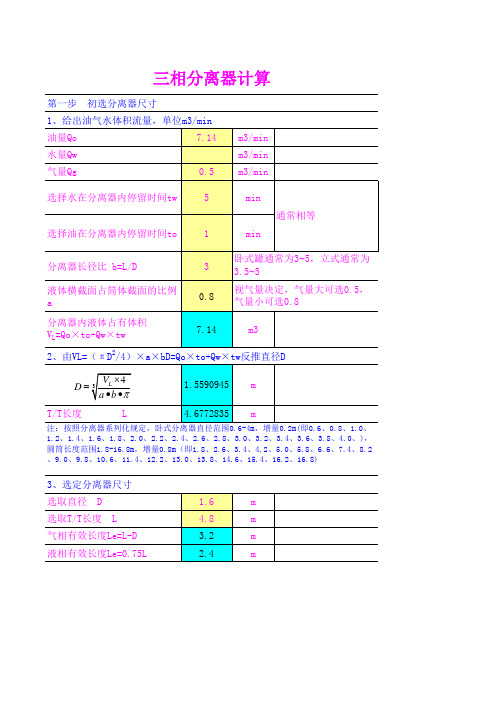

分离器计算

油量Qo 7.14

m3/min 水量Qw m3/min 气量Qg

0.5m3/min 选择水在分离器内停留时间tw

5min

选择油在分离器内停留时间to 1min

分离器长径比 b=L/D 3液体横截面占筒体截面的比例a

0.8分离器内液体占有体积V L =Qo×to+Qw×tw

7.14

m3

1.5590945m T/T长度 L

4.6772835

m

选取直径 D 1.6m 选取T/T长度 L 4.8m 气相有效长度Le=L-D 3.2m 液相有效长度Le=0.75L

2.4

m

三相分离器计算

第一步 初选分离器尺寸

1、给出油气水体积流量,单位m3/min 卧式罐通常为3~5,立式通常为3.5~5

3、选定分离器尺寸视气量决定,气量大可选0.5,气量小可选0.8通常相等

2、由VL=(πD 2/4)×a×bD=Qo×to+Qw×tw反推直径D

1.2、1.4、1.6、1.8、

2.0、2.2、2.4、2.6、2.8、

3.0、3.2、3.4、3.6、3.8、

4.0、),圆筒长度范围1.8-16.8m,增量0.8m(即1.8、2.6、3.4、4.2、

5.0、5.8、

6.6、

7.4、

8.2、

9.0、9.8、10.6、11.4、12.2、13.0、13.8、14.6、15.4、16.2、16.8)

3

4L V D a b π

⨯=∙∙

第二步 按各相所需面积选分离器尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Issued :Date:

2000m3/hour 50Kg/hour 0.75Kg/m3

1.25127E-05Pa*s

1000Kg/m3Or

2.00E-04m

1.7391m/s

20.8486

0.8814m/s

10.5664

2.8132m/s

33.7245

10.5664

μm

100-350μm

液滴直径d 200.00

1<Re<1000

沉降速度U t 2 Re计算Stoke 定律

立式重力气液分离器计算

Vertical Gravity Gas Liquid Separator Caculation

项目说明:

1 基础数据 Basic Data 液体密度ρl 液体介质名称 最终确定Re

液体流量W Ver-1

气体介质名称水蒸气气体黏度μg 冷凝水气体流量Q 气体密度ρg 沉降速度U t Allen 定律

沉降速度U t Re

牛顿定律

1000<Re<100000

FALSE

Re

Re

FALSE

0.001<Re<1

TRUE

2.8132m/s

550.00mm 0.55m

1.2601.52

m/s

圆整

650.00

mm

10min 35.08

mm

圆整

36.00

mm

0.02m 35hour 960.53

m

圆整

961.00

mm

36.51

m/s

139.21mm 圆整150.00mm

150mm 25m/s

3.5 入口管管径d1气体在入口管内流速U≤

ρl *U 2≤1000 Pa

2-8hour 3.6 出口管管径

封头容积V1

标准椭圆封头V=0.131D 3

H 4

被分离液体停留时间t 入口管底部至最高液面高度H2150-200mm

3.3 液位计可视高度H 3

液位计可视范围内液体量控制时间t 5-10min 最终沉降速度U t

H 3

D min

501.273 汽液分离器结构计算0.8-1.2mm 3.1 汽液分离器直径D

系数C H 1

3.2 气相段高度H 1气体在出口管内流速U g ≤

圆整

入口管管径d 1

3.4 液相段直边高度H 4

168.24mm 圆整200.00mm

1m/s 133.01

mm

圆整150.00mm

数据输入数据输出

出气管管径d 2

液体在出口管内流速U l ≤0.5-1.5

出液管管径d 3

进口Inlet

气体出口Gas outlet

液体出口Liquid outlet

H 1

H 2

LG

H 4

H 3

650.00

150

961.00

650.00

DN 200.00

DN 150.00

DN 150.00

Φ550.00。