机械手液压系统说明书

液压机械手PLC控制系统的设计

液压机械手PLC控制系统的设计概述本文档旨在介绍液压机械手PLC(可编程逻辑控制)控制系统的设计。

液压机械手是一种常见的工业设备,通过液压系统实现运动控制,而PLC作为控制系统的核心,负责控制信号的处理和输出。

设计要求液压机械手PLC控制系统的设计要满足以下要求:1. 稳定性:系统必须具有高稳定性,以确保机械手的运动精准度和安全性。

2. 功能性:系统需要具备多种功能,如位置控制、速度调节等,以满足不同场景的需求。

3. 可扩展性:系统应具备良好的可扩展性,以便于将来的升级和功能增加。

4. 易维护性:设计应考虑到系统的维护和故障排除,以便于后续维护工作的进行。

硬件设计液压机械手PLC控制系统的硬件设计包括以下方面:1. 选型:选择适合的PLC设备,根据需求选用不同型号和规格的PLC,确保其性能和稳定性。

2. 传感器:选择合适的传感器,如位移传感器、压力传感器等,用于采集机械手运动状态和环境信息。

3. 执行器:选择合适的液压阀、液压泵等执行器,保证系统能够精确控制机械手的各项动作。

4. 电气线路:设计合理的电气线路,确保信号传输的可靠性和稳定性。

软件设计液压机械手PLC控制系统的软件设计包括以下方面:1. PLC程序设计:使用PLC编程软件,根据机械手的运动逻辑和控制要求,编写PLC程序,实现各项功能。

2. 信号处理:对传感器采集的信号进行处理和分析,以获取机械手的状态信息。

3. 控制算法:设计合理的控制算法,根据机械手的控制需求,实现位置控制、速度调节等功能。

4. 用户界面:设计友好的用户界面,方便操作人员对机械手进行参数设置和监控。

系统测试与调试设计完成后,需要进行系统测试与调试,以验证系统的功能和性能:1. 单元测试:对各个模块进行单元测试,确保其功能正常。

2. 组装测试:将各个模块组装成完整的系统,对整个系统进行综合测试。

3. 调试优化:根据测试结果进行系统调试和优化,确保系统的稳定性和性能满足设计要求。

热处理机械手---液压系统设计

热处理上下料机械手的液压系统设计摘要作为现代机械设备实现传动与控制的重要技术手段,液压技术在国民经济各领域得到了广泛的应用。

与其他传动控制技术相比,液压技术具有能量密度高﹑配置灵活方便﹑调速范围大﹑工作平稳且快速性好﹑易于控制并过载保护﹑易于实现自动化和机电液一体化整合﹑系统设计制造和使用维护方便等多种显著的技术优势,因而使其成为现代机械工程的基本技术构成和现代控制工程的基本技术要素。

液压机械手主要用于将沉重的零件或者是重复简单的劳动的设备,适用于热处理炉的上下料和一般工件工序的自动化生产。

本文根据热处理上下料机械手的用途﹑特点和要求,利用液压传动的基本原理,拟定出合理的液压系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格和进行系统的结构设计。

热处理上下料机械手的设计是轨道小车移动,液压支撑架的上下移动,结构简单,方便快捷,并应用自动电气控制,达到机电液一体化的生产,自动化程度高。

关键词液压系统;过载保护;机电液一体化Heat Treatment Unloading ManipulatorHydraulic SystemAbstractAs one of the modern machinery equipment transmission and control important technical means, hydraulic technology in the field of national economy has been widely used. Compared with other transmission control technology, hydraulic technology has high energy density, flexible and convenient configuration, large speed range, rapid and smooth work ability, easy to be controlled and overload protection, easily realized automation and electromechanical integration ,system integration design ,easy maintenance in manufacturing operation and other significant advantages in technology , which make it become the basic technology of modern mechanical engineering and the basic technology of modern control engineering.The hydraulic press and pressure machine is the main equipment for molding plastic injection and repressing material formation, such as stamping, bending, flanging, metal sheet drawing, etc. Also it can be engaged in the adjustment, the mounting indentation, the grinding wheel formation, the swaging metal parts formation, the plastic products and the powder products suppressed formation. This article according to the usage, characteristics and requirements of the purposes of the YB32-150 type hydraulic pressure press machine uses the basic principle of hydraulic transmission, draws up a reasonable hydraulic system and undergoes the necessary calculation to determine the parameters of hydraulic system which determine to choose hydraulic components and system structure of the specification. The hydraulic system of YB32-150 hydraulic pressure press Machine is rectangulararrangement .its' external appearance is new and original beautiful, the driving force system adopts hydraulic pressure system that makes the structure simple and compact, the action quick and reliable. This machine is equipped with the foot switch which can realize the semiautomatic craft movement circulation.Keywords hydraulic system;overload protection;electromechanical integration目录摘要 (I)Abstract (II)第1章绪论 (6)1.1 液压传动的发展概况 (6)1.2 液压传动在机械行业中的应用 (6)1.3 液压机械手的发展及工艺特点 (7)1.4 液压系统的基本组成 (8)1.5 本章小结 (8)第2章液压系统的计算和元件选型 (9)2.1 确定液确定液压缸主要参数 (9)2.1.1 液压缸内径D和活塞杆直径d的确定 (9)2.1.2 液压缸实际所需流量计算 (10)2.2 液压元件的选择 (10)2.2.1 确定液压泵规格和驱动电机功率 (10)2.2.2 阀类元件及辅助元件的选择 (12)2.2.3 管道尺寸的确定 (12)2.3 液压系统的验算 (16)2.3.1 系统温升的验算 (17)2.4 本章小结 (17)第3章机械手的液压系统原理设计 (19)3.1 热处理上下料机械手的基本结构 (19)3.2 确定液压系统原理 (19)3.2.1 液压油的选择 (19)3.2.2 确定供油方式 (19)3.2.3 同步回路的设计 (20)3.2.4 保压回路的设计 (20)3.3 液压系统图的总体设计 (21)3.3.1 升降缸运动工作循环 (21)3.3.2 伸缩缸运动工作循环 (22)3.3.3 夹紧缸工作循环 (22)3.4 本章小结 (23)第4章液压站结构设计 (24)4.1液压站的结构型式 (24)4.2 液压泵的安装方式 (24)4.3 液压油箱的设计 (24)4.3.1液压油箱有效容积的确定 (24)4.3.2 液压油箱的外形尺寸设计 (25)4.3.3 液压油箱的结构设计 (25)4.4 液压站的结构设计 (27)4.4.1 电动机与液压泵的联接方式 (27)4.4.2 液压泵结构设计的注意事项 (28)4.4.3 电动机的选择 (28)4.5 本章小结 (29)结论 (30)致谢 (31)参考文献 (32)附录 (33)第1章绪论1.1液压传动的发展概况液压传动和气压传动称为流体传动,是根据17世纪帕斯卡提出的液体静压力传动原理而发展起来的一门新兴技术,是工农业生产中广为应用的一门技术。

3自由度机械手设计说明书

目录一、确定机械手设计方案 (3)1.1、机械手基本形式和自由度数的选择 (3)1.2、机械手手部夹紧结构方案设计 (4)1.3、机械手的手臂(水平方向和垂直方向)结构方案设计 (4)1.4、机械手的腰座结构方案设计 (4)二、部分执行机构的理论分析和设计计算 (5)2.1、手爪执行机构的分析计算及相关尺寸的确定 (5)2.1.1、手抓的力学分析 (5)2.1.2、手爪夹紧力和驱动力的的计算 (7)2.1.3、液压缸主要参数的确定 (8)2.2、水平手臂的设计和计算 (10)2.3、机身升降机构的计算 (11)2.3.1、手臂偏重力矩的计算 (11)2.3.2、升降不自锁条件分析计算 (12)2.3.3、手臂做升降运动的液压缸驱动力的计算以及相关尺寸的确定 (13)2.4、驱动回转轴回转的电机选型有关参数计算 (15)2.4.1、有关参数的计算 (15)2.4.2、电机型号的选择 (16)2.5、液压传动系统设计 (17)2.5.1、确定液压系统基本方案 (17)2.5.2、拟定液压执行元件运动控制回路 (17)2.5.3、液压源系统的设计 (17)2.5.4、绘制液压系统图 (18)三、机械手控制系统的硬件设计 (18)3.1、机械手工艺过程与控制要求 (18)3.2、机械手的作业流程 (18)3.3、机械手操作面板布置 (19)3.4、控制器的选型 (19)3.5、控制系统原理分析 (20)3.6、I/O地址分配 (20)3.7、PLC原理接线图 (21)四、参考文献 (21)一、确定机械手设计方案1.1、机械手基本形式和自由度数的选择常见的工业机械手根据手臂的动作形态,按坐标形式大致可以分为以下4种: (1)直角坐标型机械手;(2)圆柱坐标型机械手; ( 3)球坐标(极坐标)型机械手; (4)多关节型机机械手。

其中圆柱坐标型机械手结构简单紧凑,定位精度较高,占地面积小。

因为设计要求搬运的棒料的质量达40KG,且直径达160MM,长度大约为250MM,考虑在满足系统工艺要求的前提下,尽量简化结构,以减小成本、提高可靠度。

基于S7-300的机械手臂自动控制系统说明书

摘要随着自动化生产程度的提高,PLC 在生产控制系统中的应用也越来越广泛。

本设计是基于西门子公司S7-300可编程控制器,设计了机械手臂PLC控制的自动控制系统。

该工艺过程主要是完成对电机的控制。

系统主要由变频器、转台电机、液压泵电机、采样头电机、输送机、破碎机、缩分机、收集器以及控制系统组成。

通过对系统主电路、控制电路设计,给出了机械手臂自动控制系统完整的硬件接线图和流程图。

根据机械手臂的生产工艺要求,设计并使用STEP 7编制了一套适用于该生产工艺的梯形图。

利用Simens公司的Wincc完成了机械手臂的监控界面。

本设计过程中涉及较多的开关量输入输出点,故选用配置灵活的模块式结构PLC 以提高系统的可靠性与处理效率。

关键词: S7-300;机械手臂;自动控制AbstractWith the improvement of automatic production, the PLC application in production control system is also more and more broad. This design based on the Siemens S7-300 programmable controller, PLC controlled robotic arm designed automatic control system. The key is to complete the process of motor control. System mainly consists of inverter, turntable motor, hydraulic pump motor, the sampling hea d and the motor, conveyor, crusher, reduced extension, the collector and the control system.Through the design of system main circuit and control circuit, gives the complete hardware of the control system wiring diagrams and flow charts.According to the mechanical arm's technique of production's request, Design and use STEP 7 for the preparation of a ladder in the production process. Wincc by Simens company completed a mechanical arm monitoring interface.This design involves more switches quantity input output spot, the simulation quantity input output spot, therefore selects input output disposition nimble module type structure PLC to enhance the system the reliability and the processing efficiency.Key Words:S7-300;Mechanical arm;Automatic control目录第一章绪论 (1)1.1设计背景 (1)1.2设计目的 (1)1.3国内外研究现状和趋势 (2)1.4设计原则 (3)第二章系统方案设计 (4)2.1设计依据 (4)2.2各部分功能分述 (5)2.2.1 采样过程 (5)2.2.2 制样过程 (5)2.3控制方案的比较、论证和确定 (5)2.3.1 方案的比较 (5)2.3.2 方案论证及确定 (8)2.4系统结构图 (9)第三章系统硬件设计 (10)3.1设计依据 (10)3.2硬件设计 (10)3.3电动机选型 (14)3.4变频器设计 (15)3.4.1 概述 (15)3.4.2 变频器分类 (15)3.4.3 变频器的组成、工作原理及控制方式 (15)3.4.4 变频器选择 (18)3.5硬件地址配置 (20)3.6控制系统模块选择 (22)3.6.1 设计依据 (22)3.6.2 S7-300系列PLC组成 (23)3.6.3 S7-300PLC特点 (24)3.6.4 模块选择 (24)第四章控制系统软件设计 (32)4.1软件设计分析 (32)4.2系统流程图 (32)4.3STEP7编程过程 (37)4.3.1 建立工程 (37)4.3.2 硬件配置 (37)4.3.3 STEP 7编程 (38)第五章组态画面设计 (40)5.1组态软件概述 (40)5.2WINCC的介绍 (40)5.3画面组态 (40)5.3.1 建立主界面 (40)5.3.2 建立手动控制界面 (41)5.3.3 动作过程 (42)第六章 S7-300与WINCC通讯 (43)总结 (46)参考文献 (47)英文翻译原文 (48)英文翻译译文 (60)致谢 (69)附录 (70)第一章绪论1.1 设计背景机械手是在自动化生产过程中使用的一种具有抓取和移动工件功能的自动化装置,它是在机械化、自动化生产过程中发展起来的一种新型装置。

机械手说明书

1.前言能模仿人手和臂的某些动作功能,用以按固定程序抓取、搬运物件或操作工具的自动操作装置。

它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全,因而广泛应用于机械制造、冶金、电子、轻工和原子能等部门。

机械手主要由手部、运动机构和控制系统三大部分组成。

手部是用来抓持工件(或工具)的部件,根据被抓持物件的形状、尺寸、重量、材料和作业要求而有多种结构形式,如夹持型、托持型和吸附型等。

在机械工业中,机械手的应用意义可以概括如下:1.可以提高生产过程的自动化程度应用机械手,有利于提高材料的传送、工件的装卸、刀具的更换以及机器的装配等的自动化程度,从而可以提高劳动生产率,降低生产成本,加快实现工业生产机械化和自动化的步伐。

2.可以改善劳动条件、避免人身事故在高温、高压、低温、低压、有灰尘、噪声、臭味、有放射性或有其它毒性污染以及工作空间狭窄等场合中,用人手直接操作是有危险或根本不可能的。

而应用机械手即可部分或全部代替人安全地完成作业,大大地改善了工人的劳动条件。

在一些动作简单但又重复作业的操作中,以机械手代替人手进行工作,可以避免由于操作疲劳或疏忽而造成的人身事故。

1.可以减少人力,便于有节奏地生产应用机械手代替人手进行工作,这是直接减少人力的一个侧面,同时由于应用机械手可以连续地工作,这是减少人力的另一个侧面。

因此,在自动化机床和综合加工自动生产线上,目前几乎都设有机械手,以减少人力和更准确地控制生产的节拍,便于有节奏地进行生产。

2.方案选择本设计中的机械手采用关节式结构,并右电磁阀控制。

动作顺序及各动作时间的间隔采用按时间原则控制的电气控制系统。

原始位置(装好工件等待加工位置,其状态是大手臂竖立,小手臂伸出并处于水平位置,手腕很横移向右,手指松开)——手指夹紧(抓住卡盘上的工件)——松卡盘——手腕左移(从卡盘上卸下已加工好的工件)——小手臂上摆——大手臂下摆——手指松开(工件放回料架)——小手臂收缩——料架转位——小手臂伸出——手指夹紧(抓住未加工零件)——大手臂上摆(取送零件)——小手臂下摆——手腕右移(将工件装到机床的主轴卡盘中)——卡盘收紧——手指松开,等待加工。

机械手说明书

--前言机械手是模仿人的手部动作,按给定程序、轨迹和要求实现自动抓取、搬运和操作的自动装置。

它特别是在高温、高压、多粉尘、易燃、易爆、放射性等恶劣环境中,以及笨重、单调、频繁的操作中代替人作业,因此获得日益广泛的应用。

机械手一般由执行机构、驱动系统、控制系统及检测装置三大部分组成,智能机械手还具有感觉系统和智能系统。

本篇介绍的是用于物件装卸的机械手的设计,属圆柱坐标式机械手。

本篇根据设计机械手的一般程序,分八步详细地的介绍了用于物件装卸的机械手的设计的过程。

第一章设计任务书一.设计内容:1、机械手机构总体方案设计2、手架的结构设计3、液压、气压或电气系统设计机械手动作要求是:手架能作任何角度的伸缩和转动。

各动作由液压、气压驱动,电磁阀控制。

手架承重不小于10kg。

第二章设计任务分析以及总体方案机械手是一种模仿人手部分动作,按照预先设定的程序、轨迹或其它要求,实现抓取、搬运工件或者操纵工具的自动化装置。

一.机械手设计原则总体设计的任务:包括执行系统、驱动系统、控制系统的设计及参数计算,最后绘出草图。

总体设计后要进行各部件的强度、刚度、驱动力验算。

1、运动设计及确定主要要求手架能作任何角度的伸缩和转动2、驱动方式:液压、气压驱动该机械手是独立的自动化机械装置。

通用性高,机械手结构比较复杂。

手臂可作前后伸缩、上下升降和水平左右摆动三个动作,手臂可以绕Z轴转动360度4)按驱动方式分为联合驱动,电力驱动,液压驱动。

5)按臂力大小来说是中型机械手。

二、机械手分类1.按驱动方式分:液压式、气动式、机械式2.按适用范围分:专用机械手、通用机械手3.按运动轨迹控制方式分:点位控制、连续轨迹控制4.按臂部的运动形式分:直角坐标式、圆柱坐标式、球座坐标式、关节式三.机械手主要组成:机械手主要是由执行系统,驱动系统,控制系统三大部分组成。

1、执行部分执行系统是机械手的机械传动结构部分。

它包括手、手腕、手臂和机座等部件。

冲压机械手---液压系统设计

冲压机械手—液压系统设计摘要机械手是近几十年发展起来的一种高科技自动化生产设备。

通过编程来完成各种动作,它的准确性和多自由度,保证了机械手能在各种不同的环境中工作。

机械手在工业生产中应用较多,机械手的使用能够显著提高生产效率,减少人为因素造成的废次品率。

机械手可以完成很多工作,它在自动化车间中用来运送物料,从事多种工艺操作。

它的特点是通过编程来完成各种预期的作业,在构造和性能上兼有人和机器人的部分优点,尤其体现了人的灵活协调和机器人的精确到位。

机械手是在机械自动化生产中逐步发展出的一种新型装置。

现代生产过程中机械手被广泛的应用到自动生产线中。

机械手目前虽然不如人手的灵活多变,但它具有重复性,无疲劳,不惧危险,有大的抓举力量,因此越来越多的被广泛运用。

机械手技术涉及机械学、力学、自动控制技术、传感技术、电气液压技术,计算机可编程技术等,是一门跨学科综合技术。

本课题在执行机构由电动和液压组成的结构基础上将PLC应用于其自动控制系统,完成机械手系统的硬件及软件设计。

关键词PLC;数控;自动卸料;机械手目录摘要 (I)第1章绪论 (1)1.1 课题背景 (1)1.2机械手的发展 (2)1.3机械手的分类 (2)1.3.1按规格分类 (3)1.3.2按用途分类 (3)1.4 课题设计的目的及意义 (3)第2章机械手概述 (4)2.1 机械手的组成 (4)2.2应用机械手的意义 (4)第3章任务分析 (5)3.1动作分析 (5)3.2运动节拍 (5)3.3总体方案 (5)3.3.1方案一 (5)3.3.2方案二 (5)3.4方案比较 (5)3.5本章小结 (5)第4章总体设计 (6)4.1 总体设计的思路 (6)4.2 技术指标 (6)4.3本章小结 (6)第5章液压系统设计 (7)5.1手指部分 (7)5.1.1设计要求: (7)5.1.2工况分析: (7)5.1.3计算外负载: (7)5.1.4运行时间 (7)5.1.5确定液压系统参数 (8)5.1.6拟定液压系统原理图 (10)5.1.7选择液压件 (10)5.1.8压力损失验算 (11)5.2手腕 (11)5.2.1设计要求 (11)5.2.2工况分析 (11)5.2.3手腕驱动力矩的计算 (11)5.2.4液压缸所产生的驱动力矩计算 (12)5.2.5拟定的液压原理图为 (13)5.2.6选择液压件 (13)5.2.7压力损失验算 (14)5.3手臂伸缩 (15)5.3.1设计要求 (11)5.3.2工况分析 (11)5.3.3计算外负载 (15)5.3.4运行时间 (16)5.3.5确定液压系统参数 (16)5.3.6拟定液压系统原理图 (18)5.3.7选择液压件 (18)5.3.8压力损失验算 (19)5.4手臂回转 (19)5.4.1设计要求 (19)5.4.2工况分析 (19)5.4.3手臂驱动力矩的计算 (19)5.4.4液压缸所产生的驱动力矩计算 (20)5.4.5拟定的液压原理图为 (21)5.4.6选择液压件 (21)5.4.7压力损失验算 (22)5.5定位 (23)5.5.1设计要求 (23)5.5.2工况分析 (23)5.5.3计算外负载 (23)5.5.4运行时间 (23)5.5.5确定液压系统参数 (24)5.5.6拟定液压系统原理图 (25)5.5.7选择液压件 (25)5.5.8压力损失验算 (26)5.6手臂升降 (27)5.6.1设计要求 (27)5.6.2工况分析 (27)5.6.3计算外负载 (27)5.6.4运行时间 (28)5.6.5确定液压系统参数 (28)5.6.6拟定液压系统原理图 (29)5.6.7选择液压件 (29)5.6.8压力损失验算 (30)5.7确定油箱容量 (31)5.8本章总结 (31)第六章PLC控制回路的设计 (32)6.1电磁铁动作顺序 (32)6.2 梯形图 (35)结论 (37)致谢 (38)参考文献 (39)第1章绪论1.1课题背景随着我国社会经济的迅猛发展,人民物质文化生活水平日益提高,随着工业自动化的普及和发展,控制器的需求量逐年增大。

液压伺服系统实例

总目录

返回本章 返回本节

上一页

下一页

结束

总目录

返回本章 返回本节

上一页

下一页

结束

液压助力器

组成:机位置控制伺服系统。

它是由随动滑阀3、液压缸4和差 动杆1等组成。

原理:给差动杆上端个向右的

输入运动,使a点移至a’ 位置, 这时活塞因负载阻力较大暂时不 移动,因而差动杆上的b点就以c支点右移至b’点,同时使随动滑阀的阀 芯右移,阀口δ1和δ3增大,而δ2和δ4则减小,从而导致液压缸的右腔压 力增高而左腔压力减小,活塞向左移动;活塞的运动通过差动杆又反馈 回来,使滑阀阀芯向左移动,这个过程一直进行到b’点又回到b点,使阀 口δ1和δ3与δ2和δ4分别减小与增大到原来的值为止。这时差动杆上的c点 运动到c’点。系统在新的位置上平衡。若差动杆上端的位置连续不断地变 化,则活塞的位置也连续不断地跟随差动杆上端的位置变化而移动。

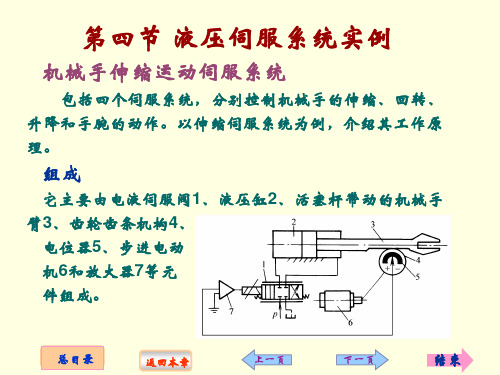

第四节 液压伺服系统实例

机械手伸缩运动伺服系统

包括四个伺服系统,分别控制机械手的伸缩、回转、 升降和手腕的动作。以伸缩伺服系统为例,介绍其工作原 理。

组成

它主要由电液伺服阀1、液压缸2、活塞杆带动的机械手 臂3、齿轮齿条机构4、

电位器5、步进电动 机6和放大器7等元 件组成。

总目录

返回本章

上一页

下一页

总目录

返回本章 返回本节

上一页

下一页

结束

钢带张力控制系统

在图示的钢带张力控制系统中,2为牵引辊,8为加载装置, 它们使钢带具有一定的张力。由于张力可能有波动,为此在 转向辊4的轴承上设置一力传感器5,以检测带材的张力,并 用伺服液压缸1带动浮动辊6来调节张力。当实测张力与要求 张力有偏差时,偏

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计说明书课程名称:机床电气控制技术设计题目:机械手液压系统设计专业:机械设计制造及其自动化班级:0804学生姓名: 覃潇潇学号: 0812110427 指导教师:吴吉平湖南工业大学科技学院教务部制2011年6月19日目录第一章前言 (4)第二章确定对液压系统的工作要求 (5)第三章拟定液压系统原理图 (6)3.1液压系统原理图 (6)3.2液压系统电磁铁动作顺序表 (7)3.3液压系统工作原理 (8)3.4液压系统特点分析 (11)3.5电气系统原理图 (12)3.6电气系统工作原理 (13)3.7电气系统特点分析 (17)第四章系统性能的验算 (18)4.1系统的压力损失验算 (18)4.2系统的温升验算 (18)4.3系统的其它验算 (18)第五章心得体会 (19)第六章参考文献 (20)[摘要] 机械手是模仿人的手部动作,按给定程序、轨迹和要求实现自动抓取、搬运和操作的自动装置。

它特别是在高温、高压、多粉尘、易燃、易爆、放射性等恶劣环境中,以及笨重、单调、频繁的操作中代替人作业,因此获得日益广泛的应用。

机械手一般由执行机构、驱动系统、控制系统及检测装置三大部分组成,智能机械手还具有感觉系统和智能系统。

本篇介绍的工业机械手属圆柱坐标式、全液压驱动机械手。

本篇根据液压系统设计的一般程序,分四步详细地介绍了工业机械手液压系统设计过程,其中第3步拟定液压系统原理图是重点。

[关键词] 机械手液压电气第一章前言工业机械手的技术参数是说明机械手规格与性能的具体指标,一般有以下几个方面:⑴握取重量。

握取重量标明了机械手的负载能力。

这项参数与机械手的运动速度有关,通常指正常运行速度所握取的工件重量。

⑵运动速度。

运动速度是反映机械手性能的一项重要技术参数。

它与机械手握取重量、定位、精度等参数都有密切关系,同时也直接影响机械手的运动周期。

⑶自由度。

确定工业机械手的手部在运动空间的位置和姿态的、独立的变化参数就是工业机械手的自由度。

自由度越多,其动作越灵活,适应性越强,但结构也相应越复杂。

一般具有4~6个自由度即满足使用要求。

⑷定位精度。

定位精度即重复定位精度,是衡量机械手工作质量的又一项重要指标。

定位精度的高低取决于位置控制方式以及运动部位本身的制造精度和刚度,与握取重量、运动速度等也有密切关系。

第二章确定对液压系统的工作要求根据工况要求,执行机构要具有手臂升降、手臂伸缩、手臂回转和手腕回转四个自由度。

执行机构相应由手臂升降机构、手臂伸缩机构、手臂回转机构、手腕回转机构、手指夹紧机构和回转定位机构等组成,每一部分均由液压缸驱动与控制它完成的动作循环为:插定位销→手臂前伸→手指张开→手指夹紧抓料→手臂上升→手臂缩回→手腕回转︒95→插定位销→手臂180→拔定位销→手臂回转︒前伸→手臂中停→手指松开→手指闭合→手臂缩回→手臂下降→手腕回转复位→拔定位销→手臂回转复位→待料,泵卸载。

第三章拟定液压系统原理图3.1液压系统原理图定位缸手腕回转缸手指夹紧缸手臂伸缩缸手臂回转缸3.2液压系统电磁铁动作顺序表该液压系统的特点归纳如下:1)系统采用了双联泵供油,额定压力为6.3MPa,手臂升降及伸缩时由两个泵同时供油,流量为(35+18)L/min,手臂及手腕回转,手指松紧及定位缸工作时,只由小流量泵2供油,大流量泵1自动卸载。

由于定位缸和控制油路所需压力较低,在定位缸去路上串联有减压阀8,使之获得稳定的1.5~1.8MPa压力。

2)手臂的伸缩和升降采用单杆双作用液压缸驱动,手臂的伸出和升降速度分别由单向调整阀15、13和11实现回油节流调速;手臂及手腕的回转由摆动液压缸驱动,其正反向运动亦采用单向调速阀17和18、23和24回油节流调速。

3)执行机构的定位和缓冲是机械手工作平稳可靠的关键。

从提高生产率来说,希望机械手正常工作速度越快越好,但工作速度越高,启动和停止时的惯性力就越大,振动和冲击就越大,这不仅会影响到机械手的定位精度,严重时还会损伤机件。

因此为达到机械手的定位精度和运动平稳性的要求,一般在定位前要采取缓冲措施。

该机械手手臂伸出、手腕回转由死挡铁定位保证精度,端点到达前发信号切断油路,滑行缓冲;手臂缩回和手臂上升由行程开关适时发信号,提前切断油路滑行缓冲并定位。

此外,手臂伸缩缸和升降缸采用了电液换向阀换向,调节换向时间,亦增加缓冲效果。

由于手臂的回转部分质量圈套,转速较高,运动惯性矩圈套,系统的手臂回转缸除采用单向调速阀回油节流调速外,还在回油路上安装有行程和节流阀19进行减速缓冲,最后由定位缸插销定位,满足定位精度要求。

4)为使手指夹紧缸夹紧工件后不受系统压力波动的影响,保证牢固地夹紧工件,采用了液控单向阀21的锁紧回路。

5)手臂升降缸为立式液压缸,为支承平衡手臂运动部件的自重,采用了单向顺序阀12的平衡回路。

3.3液压系统工作原理一.继电器——接触器控制线路对于线路的设计我们采用的是逻辑设计法,根据JS01工业机械手液压系统图和机械手的动作要求,我作出了其继电器电气原理图,见附图一。

这里我们对其继电器电气原理图进行说明。

图中SB2实现开机功能,按下SB2能KM线圈得电,启动电动机,为下面的顺序动作做准备。

当要进行顺序动作时,继电器工作顺序如下:1.插定位销按下SB1,继电器KM线圈得电并自锁;1Y,12Y,K26得电,机械手的定位缸右移,到达极限位置时,插上定位销。

2.手臂前伸当定位缸到达极限位置时,由于压力继电器达到动作压力,这时压力继电器动作,这样就使得k26闭合,5Y导通。

同时由于5Y的导通,互锁使得1Y会断开。

手臂伸缩缸开始前伸,实现手臂前伸功能。

3.手指张开当手臂伸缩缸伸到一定位置时触动行程开关1ST,导致继电器2k导通,使得2K打开,5Y失电,手臂停止前伸。

同时,1Y得电。

9Y也由于1ST的闭合导通,手指开始张开,实现手指张开功能。

4.手指抓料当手指夹紧缸向右滑动到一定位置时触动行程开关2ST,中间继电器1K得电并自锁,中间继电器K1的辅助动断点断开,9Y失电;手指夹紧缸向左滑动,从而实现手指抓料功能.手指夹紧。

5.手臂上升当到达行程阀3ST位置时,此时正好将物料夹紧,使得3ST 开关和压力开关闭合,同时3Y得电,使得1Y失电断开。

同时手臂升降缸开始上升,从而实现手臂上升功能。

6. 手臂缩回当手臂升降缸上升到一定位置时触动行程开关4ST, 3Y失电;同时6Y得电自锁并使得1Y继续失电,手臂伸缩缸开始向右滑动,从而实现手臂缩回功能。

7.手腕回转当手臂伸缩缸向右缩到一定位置时触动行程开关5ST,5ST 断开,6Y失电,1Y得电闭合。

同时10Y得电,手腕回转缸开始转动,从而实现手腕回转功能。

8.拔定位销当手腕回转缸转动到一定位置时触动行程开关6ST,10Y失电断开。

12Y失电,K26失电;拔出定位销。

9.手臂回转由于K26失压而使得时间继电器1KT得电,一段时间后(此时定位销已完全拔出),时间继电器触点1KT闭合,7Y得电,手臂回转缸开始转动,实现手臂回转功能。

10.插定位销当手臂回转缸转动到一定位置时会触动行程开关7ST,7Y 失电,手臂停止回转。

同时12Y得电,K26得电,机械手的定位缸右移定位。

11.手臂前伸当K26达到一定压力后动作,使得5Y得电闭合;手臂伸缩缸开始前伸,实现手臂前伸功能,同时由于5Y的失电使得1Y得电。

12.手臂中停当手臂伸缩缸触动行程开关8ST,中间继电器2K得电并自锁,其动合触点关闭,5Y失电,手臂中点。

13. 手指张开触动行程开关8ST闭合,9Y导通,手指张开。

同时由于5Y 的断开1Y得电闭合。

14.手指闭合当手指夹紧缸向右滑动到一定位置时,触动行程开关2ST,使得中间继电器得电,触点断开,9Y失电,手指夹紧缸向左滑动,实现手指闭合。

15.手臂缩回当手指夹紧缸向左滑动到一定位置时,触动行程开关3ST,使得6Y得电,手臂伸缩缸向右滑动实现缩回功能。

16. 手臂下降当手臂伸缩缸向右滑动到一定位置时,触动行程开关5ST,6Y失电,手臂停止缩回。

同时4Y得电,手臂开始下降,手臂升降缸开始下降实现手臂下降功能。

17. 手腕反转当手臂升降缸下降到一定位置时,触动行程开关9ST,11Y 得电,手腕回转缸开始转动,实现反转功能。

同时4Y失电断开,1Y得电导通。

18. 拔定位销当手腕回转缸转到一定位置时,触动行程开关6ST,使得12Y 失电断开。

触动行程开关ST10, 11Y失电,压力继电器K26失电。

定位缸开始向左滑动,拔下定位销。

19. 手臂反转随着压力继电器K26失压动作,时间继电器1KT通电,一段时间后(此时定位销已完全拔出)1KT辅助触点动作, 8Y得电。

手臂回转缸开始转动,实现手臂反转动。

20. 待料卸载当手臂回转缸转到一定位置时,触动行程开关11ST,若在待料区无物料,12ST动作,2Y得电,实现待料卸载。

若有料将循环动作。

二.低压电器的选择在设备电气控制线路中,为了满足生产工艺及电力拖动的需要,电动机要经常地起动、制动、改变运动方向、调节转速;当电路发生过载、短路、欠压或失压等情况时,控制电路的保护环节还应当自动切断电路,保护线路和设备。

所有这些要求都需要借助于电器来完成。

由于各类电器在设备电气控制系统中所处的位置和所起的作用不同,其因此选用的方法也不尽相同。

生产机械常用低压电器的选择,主要依据是电器产品目录上的各项指标或数据。

正确合理地选择低压电器是电气系统安全运行、可靠工作的保证。

对于电气元件的选择,在选择时我们应注意以下几点:(1).根据对控制元件功能的要求,确定电气元件功能的要求,确定电气元件类型。

如继电器与接触器,当元件用于通,断功率较大的主电路时,应选择交流接触器;若元件用于切换功率较小的电路(如控制电路)时,则应选择中间继电器;若伴有延时要求时,则应选用时间继电器。

(2).根据电气控制的电压,电流及功率的大小来确定元件的规格,满足元器件的负载能力及使用寿命。

(3).掌握元器件预期的工作环境及供应情况,如防油,防尘,货源等。

(4).为了保证一定的可靠性,采用相应的降额系数,并进行一些必要的技术和校核。

1.按钮按钮通常是用来短时间接通或断开小电流控制电路的开关。

目前按钮在结构上有多种形式:旋钮式——手动旋转进行操作;指示灯——按钮内装入了信号指示灯;紧急式——装有蘑菇形式旋帽,用于紧急操作;等等。

一般来说,停止按钮采用红色。

按钮主要根据所需要的触点数,使用场合及颜色来选择。

2.低压开关低压开关主要包括如下几种。

1)刀开关刀开关主要用于接通或切断长期改组设备的电源。

一般刀开关的额定电压不超过500V额定电流为10A到上千安多种等级。

有些刀开关附有熔断器。

不带熔断器式刀开关主要有HD型及HS型,带熔断器式开关有HK,HR3系列等。