钢包底吹氩模拟研究进展

120t钢包底吹氩参数数理模拟研究及工艺优化

1.1 基本假设

由于熔池内部存在复杂的运动过程,模型建立 时基于以下假设[2] :

( 1) 流体为 不 可 压 缩 黏 性 流 体, 初 始 状 态 下 熔

池内充满液相;

( 2) 气泡浮力是驱动钢液循环流动的动力;

ABSTRACT By mathematical and water simulation the flow field and active zone ratio of a 120 t ladle in LF refining process under different arrangement of porous plug and argon flow rate is studied. It is shown that the active zone in ladle in⁃ creased and the mixing time reduces with the increasing of argon flow rate, the 120 ° arrangement of porous plug is better than others when the argon flow rate is small. According to the results and the site condition,the arrangement of permeable brick for exiting ladle is optimized. The application result shows that the molten of slag and alloy materials is accelerated and the refining time is reduced, it is beneficial for the reduce of electrode waste by licking. KEY WORDS LF refining argon blowing mathematical simulation water simulation permeable brick

钢包底吹氩搅拌混合行为的物理模拟研究

参 考 文 献

蒋国昌. 纯净钢 与二 次精 炼 [ . 海: 海科 学技 M] 上 上

术 出版社 ,9 6 19

混 匀效 果 的影 响很 大 。总体 上看 , 心喷 吹 的混匀 偏 时 间较短 , 果 要好 于 中心 喷 吹 。实 验条 件 下 , 效 该 钢包 以单点偏 心喷 吹效 果最 好 。 () 渣( 3顶 精炼 炉 上部 的熔 渣 ) 混 匀 的时 间 对 有一 定 的影 响 , 熔渣 层越 厚对 钢包 混 匀 时间将 会越

J1 02 u.2 1

钢 包 底 吹 氩搅 拌 混 合行 为 的物 理模 拟研 究

史 向 英

( 马钢股份有限公 司 术 中 技 心 安徽马鞍山 23 o ) 4oo

摘 要 : 通过物理 研究了 底吹氩搅拌工艺, 模拟 钢包 测定了混匀时间、 液面隆 起高度和无渣l直径三个工艺 g . 参数, 分析了

的影响 。

式 中 , r为修正 的弗 鲁德 准数 ; F “为流速 ; g为重力

加速度 。 和 为液体和气体的密度 。 吹气孔直径 D与气体体积流量 之间的关系式为 :

=

4 V

() 2

1 实验的方法 与装 置

1 1 实验模 型及 相关参 数 .

代人式 ( ) 1得

实验 中的模 型是 按 钢 包 实 际尺 寸 16的 比例 :

( (( ( ( 害 ) ) ) 3 )

因气体 压力 和 流 量 的计 量 表 都是 在 标 准状 态 下标定 的 , 因此 可根 据 气 态 方 程对 气 体压 力 、 度 密 来进行 修正 , 即

P T" o

=

制作 , 部分参数见表 1 。

表 1 原 型和水模 型的主要参数

钢包钢包底吹氩实验方案

钢包钢包底吹氩实验方案1吹氩精炼的影响因素氩气的精炼效果与吹氩量、吹氩压力、吹氩时间等因素有关。

1.1吹氩量搅拌气体进入熔池时,首先在喷嘴上形成气泡。

在气流动能的推动下到液相中,分散成无数的小气泡而上浮,同时在高温钢水中气体被加热而膨胀,从而产生了强烈的搅拌作用。

随着吹气量的增加,搅拌强度增大,而吹气量的增加是有一个I临界值的,如果吹气量超过某一临界值,吹入的气体从钢包底部向上部形成所谓的贯穿流,容易引起钢水发生喷溅,造成钢液表面覆盖的渣卷入钢液内部。

造成对钢液的污染。

另外当吹氩量偏低时,就限制了氩气的精炼作用,从而使氨气的脱氧、去气和保护钢水的作用都得不到充分发挥。

吹入气量是与吹气压力、吹气喷嘴结构等因素有关,可由试验决定。

在生产中通常根据不冲破钢包渣层裸鼹钢水为原则来确定吹气量和压力。

1.2氩气压力氩气的压力大,搅动力也大,气泡上升速度快,但压力过大时,氩气流涉及范围越来越少,氩气泡与钢液的接触面减小,而且如压力过大时,气体会迅速地冲出钢液,要冲破钢液上覆盖的渣层,使钢液受到大气的氧化,对精炼效果反而不利。

为此要求吹入的氩气压力不要太大,一般以能克服钢液的静压力,刚好能在透气砖表面上形成气泡为合适。

如钢液深,刚所需的氢气压力大,反之,所需氩气压力小。

理想状态是使氩气流遍布全钢包,增加接触面积和延长氩气流上升的流程和时间。

1.3吹氩时间目前,普遍认为吹氩时问不宣太长,否则钢液温度下降太多,且由于耐材受冲刷而使非金属夹杂物出现率增加,但吹氩时间不足,气体及非金属夹杂物不能很好地去除,吹氩效果不明显。

所以必须根据现场实际生产情况,以及要达到的精炼效果,从而确定合适的吹氩时间。

2实验原理物理模拟的理论基础是相似原理。

应用相似原理建立模型和进行实验时,必须保证两系统几何相似、物理相似。

对于钢包底吹氩系统来说,引起体系内流动的动力主要是气泡浮力而不是湍流的粘性力,因此保证模型与原型的修正弗鲁德准数相等,就能基本上保证它们的动力相似,根据这一原则,选用修正的Fr’,就可以确定模型中吹气量的范围。

70吨钢包底吹氩水模型实验研究

I

a 单吹

b9 ̄ 0 双砍

c10 双吹 8 ̄

图 4 喷吹 方 式 示 意 图

Fg 4 i . S e c p o o i g mo e k t h ma fb wln d l

20 0

30 0

4O 0

50 0

6oห้องสมุดไป่ตู้0

20 0

3o 0

4O 0

5O O

F g 6 Ef c fb o i g v l me Olmii g tme i. f to l w n ou i xn i e

4

青 海 大学 学报

第2 9卷

大 , 其是处 于 4 。 向上 的流 体 受 到 两 股 反 向气 流 的 尤 5方 影 响 , 分作 用力 彼此抵 消 , 部 使所 以该部 位 流体受 到搅 拌 作用 减 弱 , 导致 混 匀时 间 明显 增加 。在 0 2R处 时 , L . 双孑 喷 吹气 流彼此 之 间影 响较小 , 使得 混匀 时问 减少 。

第2 9卷

第 5期

青 海 大 学 学 报 (自 然 科 学 版 )

Jun l f ig a U iesy N tr S ine o ra o n h i nvri ( a e c c ) Q t u e

Vo _ 9 No 5 l2 . 0c. 01 t2 l

21 0 1年 1 0月

钢7 0吨底吹氩钢包进行水模型实验研究 , 优化其最佳喷吹位置 , 为实际生产提供依据 。

1 实验 方 法 与 实验 装 置

1 1 实验 方 法 .

实验模型按照 7 0吨钢包原型 , 14 以 :采用有机玻璃制成 。实验 以相似原理为基础保证容器几何尺 寸的相似及流体微 团所受 动力相似。研究表 明 4, I 在气液两相 等温流动 系统 中, J 需要考虑修 正的

钢包软吹氩对钢中夹杂物去除效果的研究

第45卷 第9期 2010年9月钢铁Iron and SteelVol.45,No.9September 2010钢包软吹氩对钢中夹杂物去除效果的研究王文军1, 刘金刚1, 李战军1, 郝 宁1, 朱志远2, 孙硕猛2(1.首钢技术研究院,北京100043; 2.秦皇岛首秦金属材料有限公司,河北秦皇岛066326)摘 要:针对首秦公司炼钢厂100t 钢包进行了钢包底部软吹氩工艺对钢液中夹杂物去除效果的研究。

结果表明,在软吹氩前钢中平均总氧质量分数为16@10-6,钢液中夹杂物尺寸基本在20L m 以下的条件下,80~110L/min 的软吹氩气流量、15min 以上的软吹氩气时间可以有效地去除钢液中的非金属夹杂物,钢中夹杂物洁净度指数可保持在0.97以上,而软吹氩气流量大于120L/min 或小于60L/min 时夹杂物洁净度指数都比较低,表明钢液中夹杂物没有得到有效去除。

关键词:非金属夹杂物;软吹;洁净度;软吹流量中图分类号:TF 769 文献标志码:A 文章编号:04492749X(2010)0920028204Study on Inclusions Removal From Liquid Steel by Soft BubblingWAN G Wen 2jun 1, LIU Jin 2gang 1, LI Zhan 2jun 1, H A O Ning 1,ZH U Zhi 2yuan 2, SUN Shuo 2meng 2(1.Technical Resea rch I nstit ute,Shougang Group,Beijing 100043,China;2.Qinhuangdao Shouqin Metal Materia ls Co.,Ltd.,Qinhuangdao 066326,Hebei,China)Abstr act:Industrial tr ials were car ried out in 100t ladles in Shouqin steel plant to study the corr elation between the soft bubbling and inclusions removal degree.The results show t hat at the beginning of soft bubbling the T[O]in steel is about 16@10-6and most inclusions ar e smaller than 20L m.The inclusions in liquid steel could be r emovedeff icient ly with a gas flow rate of 802110L/min and a soft bubbling dur ation of mor e than 15min.Under this condi 2tion,the inclusion cleanliness index is high,which stands for the inclusions amount in steel and can keep lar ger than 0.97.When the gas flow rate is over 120L/min or under 60L/min,the inclusion cleanliness index is low,which in 2fer s t hat the inclusions in steel were not r emoved efficiently.Key words:non 2metallic inclusion;soft bubbling;cleanliness;gas flow r ate作者简介:王文军(1969)),男,博士,高级工程师; E 2mail :wenjunwang2005@yah ; 收稿日期:2009209224钢中的非金属夹杂物对于钢材性能影响很大,例如钢中非金属夹杂物可导致汽车和电气产品用薄钢板的表面缺陷、DI 罐用薄钢板裂纹、管线钢氢致裂纹、轮胎子午线加工过程断线、轴承钢疲劳性能恶化,同时钢中非金属夹杂物对于钢板抗撕裂性能和低温冲击韧性也有不利影响[127]。

钢包底吹氩过程数学物理模拟研究

有效直径 ,m ;

Fr′m = Fr′f

(3)

式中 , Fr′m 为模型 ; Fr′f 为实物 ,模型与实

作者简介 :幸 伟 (1979 - ) ,男 (汉族) ,湖北孝感人 ,湖北省钢铁冶金重点实验室 (武汉科技大学) ,硕士 。

·3 4 ·

炼 钢

第 21 卷

物比例取 1∶4 。

由式 (1) 、(2) 、(3) 可得下式 :

1 物理模型实验

1 . 1 实验原理

根据相似理论 ,除保证模型与原型几何相似

外 ,对于钢包底吹氩系统来说 ,引起体系内流动的 动力主要是气泡浮力而不是湍流的粘性力 ,因此 保证模型与原形的修正弗鲁德准数相等 ,就能保 证它们的动力相似 ,根据这一原则 ,可以确定模型 中吹气量的范围[2 ] 。

Fr′=ρlρ·g g··v2 H

钢包底吹氩搅拌技术是一种经济适用且简单 易行的精炼方法 ,能有效的均匀钢水温度和成分 , 去除有害气体和夹杂物 ,改善钢液质量而得到广 泛的应用 。

在应用钢包底吹氩技术进行精炼时 , 要涉及 到钢包底部喷嘴位置 、喷嘴数目以及喷吹流量的 选取和设定 。但在实际生产操作中 , 往往存在因 供气量过小使搅拌不理想 , 供气量过大而造成钢 液表面覆盖的渣卷入钢液内部 , 造成对钢液的污 染 ; 喷嘴位置不佳 , 钢液成分和温度不均匀等问 题 。文中对国内某钢厂 130 t 钢包精炼的现有技 术条件进行了水力模型实验和数学模型计算 , 针 对现场实际情况 , 确定合理的底吹氩制度[1 ] 。

Qm = 0 . 014 Qf

(4)

式中 , Qm 为模型气体体积流量 , m3 / h ; Qf 为

实物气体体积流量 ,m3 / h 。

1 . 2 实验方法

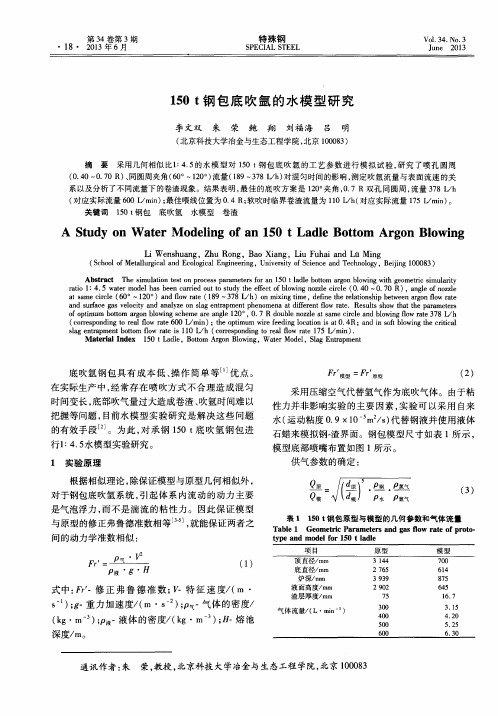

150t钢包底吹氩的水模型研究

A S t u d y 0 n Wa t e r Mo d e l i n g 0 f a n 1 5 0 t La d l e Bo t t o m Ar g o n Bl o wi n g

L i We n s h u a n g,Zh u Ro n g.Ba o Xi a n g,L i u F uh a i a n d LU Mi n g

( c o r e s p o n d i n g t o r e a l l f o w r a t e 6 0 0 L / m i n ) ; t h e o p t i m u m w i r e f e e d i n g l o c a t i o n i s a t 0 . 4 R; a n d i n s o t f b l o w i n g t h e c r i t i c a l

s l a g e n t r a p me n t b o t t o m l f o w r a t e i s l 1 0 L / h( c o r r e s p o n d i n g t o r e a l l f o w r a t e 1 7 5 L / mi n ) .

( 北京科技大学冶金与生态工程学院 , 北京 1 0 0 0 8 3 ) 摘 要 采用几何相似 比1 : 4 . 5的水 模 型对 1 5 0 t 钢包 底 吹氩 的工 艺参 数进 行模 拟试 验 , 研究 了喷孔 圆周

( 0 . 4 0— 0 . 7 0 R) 、 同圆周夹角 ( 6 0 。 ~1 2 0 。 ) 流量 ( 1 8 9~ 3 7 8 L / h ) 对混匀时间的影 响, 测定 吹氩流量与表面 流速 的关 系以及分析 了不 同流量下的卷渣现象 。结 果表明 , 最 佳 的底 吹方案是 8 L / h ( 对应实际流量 6 0 0 L / m i n ) ; 最佳喂线位置为 0 . 4 R; 软 吹时 临界卷渣流量为 1 1 0 L / h ( 对应实际流量 1 7 5 L / m i n ) 。 关键词 1 5 0 t 钢包 底吹氩 水模 型 卷渣

100t钢包吹氩水模型实验研究

5t

毒

瓣

曲 删

图7吹氩孔成135。、吹氩流量为 130lJh时的RTD曲线

S,200L/h以后虽然混匀时间有所增加,但变化范 围不大。角度为135。时,当吹氩流量达到130L/h时, 混匀时间为53s,以后混匀时间基本上是保持不变的。 角度为180。时,在流量达到150~2001Mh出现拐点, 混匀时问为53s,随后混匀时间略有增加,与成180。

lOOt钢包吹氩水模型实验研究

蒋

静

才仁拉吉甫

李京社

王玉刚

(北京科技大学冶金与生态工程学院)

摘要:在相似原理的基础上,对国内某钢厂lOOt钢包精炼吹氩过程进行了水模拟实验(模型、原型几何比例 为1:3.5)。实验发现,原型钢包吹氩位置和吹氩流量不尽合理。通过对以上两个指标的优化,确定合理的吹氩 工艺参数为:两个吹氩孔位置在半径的1/2或0.618处,夹角呈135。,吹氩流量控制在130~200lMh,折合实际 流量为80~130L/min。水模拟实验为原型钢包的工艺改进提供了依据。 关键词:钢包水模拟混匀时间

流量为80~130lMh时,角度为180。时的混匀时间较

吹氩流量/L・h一

长,而角度为1350时混匀时间较短;当吹氩流量大于 1301Mh时,除了450时随着供气量的增加混匀时间有 减小的趋势外,其他各角度均先后出现拐点,在拐点 后,随供气量增加混匀时间有增有减,但相对来说, 变化不明显。但整体趋势来看,角度为1350混匀时间

2研究方法

根据相似性原理Ⅲ,本研究以国内某钢厂钢包为 原型建立了1:3.5的钢包水模型,以水代替钢液,氧 气代替氩气,实验装置如图1所示。本实验从混匀时

冶金研究(2008年)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢包底吹氩模拟研究进展摘要本文介绍了,钢包底吹氩的原理、钢包底吹氩存在的问题及影响因素以及提高低吹成功率的改进措施。

并且简略介绍了两种水模方法:⑴.钢包底吹氩水模实验研究,其结论为:示踪剂偏向中心位置加入,混匀时间较短;对于同样的底部送气量,两块透气砖对称分布在同一直径上时,混匀时间较短;混匀时间随气体流量的增大而减少;⑵.钢包底吹氩性能优化水模型实验。

关键词钢包底吹氩水模混匀时间Progress of Simulation Studies of Argon Blowing from Bottom of LadleAbstract This paper introduces the principle of Argon Blowing from Bottom of Ladle,the existing questions of Argon Blowing from Bottom of Ladle and factors of influences.It also contains the improved measures to increase the success rates.And it introduces two kinds of water mould briefly: ⑴.The research of the experimental water mould,the conclusion is that tracer is turned to the center position.The time of blending is much shorter.To the same as the number of gases of blowing from bottom.The tworent bricks are distributed into the same diameter symmetrically.The time of blending is much shorter; With the number of blowing gases increasing,the time of blending id reducing.⑵.The experimented water mould of performance optimization of argon blowing from bottom of ladle.Key words ladle,argon blowing from bottom,water mould,time of blending钢包吹氩是目前国内外采用最广泛的一种炉外精炼方法,目前我国的转炉配连铸的车间,一般都配有钢包吹氩设施。

钢包底吹氩工艺是炼钢过程中一个十分重要的环节,它的作用时对钢水进行搅拌。

钢包底吹氩吹入钢水中,以气泡的形式分散于钢水并上浮,周围的钢水受浮力的驱动,在透气砖上方形成向上流股,达到钢液项部向水平方向转向,然后沿钢包壁处向下返流,使钢水在钢包内循环流动,从而使添加在钢水中的合金、熔剂等加速熔化,促进钢液成分和温度的均匀以及钢液中夹杂物的上浮,去除了钢中的非金属夹杂物和有害气体,达到精炼钢液的目的。

一、钢包吹氩原理制氧工业的发展,氩气作为制氧的副产品被分离出来,它的利用也被提到日程上来,钢包吹氩精炼钢水的新工艺就是在这一前提下发展起来的(氩气在空气中占1%,比重1.783cm Kg ,在-185℃下液化)。

氩气是一种惰性气体,吹入钢液内的氩气既不参与化学反应,也不在内溶解,纯氩内含氢、氮、氧等量很少,可以认为吹入钢液内的氩气泡对于溶解在钢液内的气体来说就像一个小的真空窒,在这个小气泡内其他气体的分压力几乎等于零。

根据西华特定律,在一定温度下,气体的溶解度与该气体在气相中分压力的平方根成正比。

即:[]2%H H K H P =钢中的气体不断地向氩气泡内扩散,气泡内的分压力增大,但是气泡在上浮过程中受热膨胀,因而氮气和氢气的分压力仍然保持在较低的水平,继续吸收氢和氮,最后随氩气泡逸出钢液而被去除。

此外,氩气泡上浮过程中推动钢液上下运动,搅拌钢液,促使其成分和温度均匀,未吹氩前钢包上、中、下部的钢水温度和成分是有差别的。

钢液的搅拌还促进了夹杂物的上浮排除,同时又加速了脱气过程的进行。

二、钢包底吹氩存在的问题及影响因素1.钢水渗入吹气通道堵塞透气砖透气砖使用条件较为苛刻,300t钢包钢水深约4m,静压力大,同时钢水搅拌强度大,需要透气砖抗钢水渗透能力强。

在实际生产中,经常发生透气砖表面结冷钢渣难以清理干净,容易发生低吹失败现象。

这是由于钢水在静压力的作用下进入砖缝内,随温度的降低而逐渐凝固,堵塞透气砖吹起通道,从而引起低吹弱甚至吹不通。

要是钢水不渗入透气砖狭缝,就必须使钢水的静压力与透气砖狭缝对钢水的附加压力(即毛细管张力)处于平衡状态。

2.熔渣堵塞透气砖狭缝对于直接用从烘烤台吊出的加热罐接钢时,往往低吹效果差。

其原因是钢水浇完后,大钢包余渣随温度下降粘度增大;如不及时倒掉,余渣容易积结在罐底罐壁。

大钢包若上烘烤台加热,在烘烤过程中,罐底罐壁附渣熔化后,透气砖工作面与熔渣长时间接触,熔渣不断向转中特别是狭缝内渗透,造成下次使用低吹失败。

3.透气砖材质原因钢包采用狭缝式透气砖。

它采用浇注成型,高温烧成,然后包铁皮后再与座砖整体浇注,养护烘烤。

透气砖提及密度大,荷重软化温度高,高温强度高,抗渣性好,但有的抗热震性较差。

透气砖在使用过程中因要承受钢水的快速加热和气体的冷却作用,以及透气砖在清浇过程中,煤氧枪的火焰高温和反吹气流低温的作用产生很大的热应力。

在靠近热面处,由于热应力而产生裂纹,而钢水渗透进入裂纹并凝固,或者从裂纹处漏气而导致发生吹通失败的现象。

4.透气砖的清烧不规范透气砖清烧后采用压缩空气试气,不易检查出清烧效果。

透气砖的清烧过程操作不规范,容易造成透气砖烧偏。

透气砖烧偏部分的透气狭缝被残钢残渣覆盖,严重影响透气效果。

5.气体管道漏气钢包与气源的连接管道易漏气,转炉出钢过程中,因操作不当等原因使高温热钢渣飞溅到吹氩软管上。

致使连接管道漏气,透气砖的压力达不到工作压力,吹不动钢水。

另外,钢渣黏在吹氩软管接头,钢水起吊时吹氩软管接头无法卸下,被迫强行拉坏罐体上的吹氩管道,造成罐体上的吹氩管道和透气砖钢管漏气,如果未及时发现,将导致下次低吹失败。

6.供气压力不稳定透气砖在实际使用当中,能源总厂的氩气供气压力有时波动大。

当吹氩供气压力过低时,不能抵抗钢水静压力,吹不动钢水导致低吹失败;当透气砖的吹氩压力过大,易造成钢水暴吹,导致钢水二次氧化。

7.大钢包钢水温降大大钢包等待出港时间过长,钢包内温损大或者加热钢包烘烤时间不足使钢包内衬温度不够,出钢后,大钢包底部钢水温度低,罐底结冷钢,透气砖吹气受阻,透气失败。

二、提高低吹成功率的改进措施1.合理选择透气砖材质和狭缝尺寸,减少钢水渗透为了提高钢包吹成率,一方面选择与钢水湿角较大的材料,另一方面应减少透气砖的狭缝宽度。

为了分析狭缝宽度与钢水渗入深度的关系,对透气砖的用后残砖进行剖析发现:透气砖狭缝宽度大于0.2mm,钢水渗入透气砖狭缝深度较大,使透气砖堵塞低吹失败,砖避免难清理;狭缝宽度小于0.1mm,低吹气量小,达不到二次精炼效果。

因此,制定透气砖经查验收制度,要求透气砖的狭缝宽度小于0.2mm,使用塞尺检查供气砖缝隙宽度,狭缝宽度超标的不得投入使用;同时为了保证钢水搅拌强度,要求增加透气砖的狭缝条数和增加狭缝长度。

2.减少熔渣渗透3.提高透气砖的抗热震性4.加强钢包透气砖的维护5.进行低吹管道的改造6.减少气体管道漏气的对策针对转炉出钢不规范烧坏底吹氩管和接头的情况,一方面规范出钢操作,另一方面定期更换钢包吹氩管道以及罐体上的吹氩接头,防止漏气。

同时定期吹扫吹氩管道,减少吹氩管道堵塞。

7.透气量和吹气压力不稳定在实际生产中,应随时注意透气砖的供气压力,发现供气压力波动大时,应及时联系处理,要求氩气供气压力稳定达标,保证合适的压力值。

8.减少大钢包温降大的措施一方面充分利用有限的烘烤台,保证周转罐及时上台烘烤,保证大钢包温度,选择合理时机使用加热罐。

另一方面细化大钢包分级制度,制定科学的大钢包分级管理及温度补偿标准,保证钢水温度,减少罐底结冷钢现象。

三、钢包底吹氩的模拟进展1.钢包底吹氩水模实验研究采用水力学模型实验方法研究了不同示踪剂加入位置、不同透气砖布置方式以及不用送气量对钢液混匀时间的影响。

实验原理⑴.对于钢包底吹氩系统来说,引起体系内流动的动力主要是气体泡的浮力而不是湍流的黏性力。

因此,只要保证模型与原型修正的弗鲁德准数相等,就能保证动力相似。

本实验模型与实物的几何比例为1:2,实物气体体积流量钢包底吹氩水模的力主要是气泡浮力而不是湍流的黏性力,保证模型与原型的修正弗鲁德准数相等,就能基本保证动力相似。

修正弗鲁德准数可以定义为gH P u P F t g r /2=。

经换算后模型与原型气体流量关系如下: ()()()[]2/11112222g121212///d d d d Q Q g t g g t ρρρρρρ--=式中2Q 为模型气体流量,min /3m ;1Q 为原型气体流量,min /3m ;2d 为模型直径,m ;1d 为原型直径,m ;1g ρ为氩气密度,1.7863/m Kg ;1t ρ为钢液密度,70003/m Kg ;2g ρ为空气密度,1.2053/m Kg ;a ρ为水的密度,10003/m Kg .⑵.实验方法与装置钢液的混合搅拌效率通常由混匀时间来定义。

钢液搅拌池中的混合通常反映了一个反应器的效果,能力与混匀时间关系式为:800/5/2τε=-。

因此,可以混匀时间来间接判定钢液的搅拌能力。

其中,ε为平均单位搅拌能()t w /;τ为混匀时间()s 。

混匀时间越短,钢液搅拌能力越强。

混匀时间目前普遍采用一种叫“刺激-响应”的实验技术来测定,即向熔池中快速加入一定数量的示踪剂,同时检测熔池中某一特性,以反映熔池的混匀情况。

在物理模型中,多通过测定熔池中某一位置的比电导法来研究混匀时间。

钢包底吹氩水模实验装置如图1所示。

⑶.结论示踪剂篇向中心位置加入,混匀时间较短;对于同样的底部送气量,两块透气砖对称分布在同一直径上时,混匀时间较短;混匀时间随气体流量的增大而减少。

2.钢包底吹氩性能优化水模型实验利用水模模拟了本钢炼钢厂精炼过程的吹氩工艺,研究了优化吹氩孔布置方案对钢液混合效果的影响,以及吹气量大小对混匀时间以及夹杂物的影响。

结果表明:在电极圆以外区域可以找到比现行吹氩位置混匀效果更优的双气孔吹氩孔布置方案,混匀时间明显缩短;当吹气龙位于钢包底部1/2R半径上时,两个气孔夹角为︒30吹气效果最优;当吹气孔位于钢包底部2/3R半径上时,气孔夹角为︒150吹气效果最优;在条件相同的情况下,位于1/2R圆上的双透气砖组合的混匀效果整体上优于位于2/3R圆上的爽透气砖组合;钢包底吹氩时的透气量大小要适中,气量过大时对提高溶液混合效果贡献不大,且气量过大会产生明显的卷渣现像。