PQF轧机简介

液压小仓控制在PQF连轧机上的应用

【 关键词 】 液压小仓控制 系统 H C C S 辊缝控制 P Q F 连轧机 无缝钢 管

中图分类号 :TD 3 5 3 . 5 文献标识码 :A 文章编号 :1 0 0 9 — 9 1 4 X( 2 0 1 3 ) 3 5 — 2 3 6 — 0 1

前 言 P Q F 连轧 机为5 机架 ( 或6 机架 )3 辊 连轧机 ,采 用 限动 芯棒方 式 ,是S M S M E E R 公司设计的用于无缝钢管生产的先进机组 。每个 机 架包含有3 个轧辊 ,呈 1 2 0 。排列形 成相应 的孔型 ,每个轧辊的位置 由 相应 的液压小仓控制驱动 ,通过调节相应 的液压小仓 的位置 ,来实现 辊缝的调节 ; 对辊缝 的精确控制 ,是生产优质 、高质量无缝钢管的重

{ I . . . . . . . . . . . . . . . . . . . . . 一

C h i n a s c i e n c e a n d T e c h n o l o g y R e v i e w

液压小仓控制在 P QF连轧机 上的应 用

王建荣 毕研 国 逢振 亮 邱 立明

打 开

关 闭 打 开

关 闭

H C C S ),用来实现连轧机辊缝精确控制和调整 。对应每个机架 的3 个 轧辊 ,分 别设置有一 个液压小 仓 ,每个液 压小仓液压 缸设置位移 传 感器来检测小仓 的实际位置 ,轧制状态下也即是 轧辊 的实际位置 。液 压小仓控 制系统采用位置反馈控制方式 ,对小仓 进行实 时动态调节 , 来保证其保持在 给定位置 , 从而使各机架的辊缝保持在相应 的给定辊

要的前提条件 。 液压小仓控制概述 液压小仓 控制系统 即H y d r a u l i c C a p s u l e s C o n t r o l S y s t e m( 简称

从MPM到PQF---限动芯棒连轧管机回顾及展望

从MPM到PQF---限动芯棒连轧管机回顾及展望作者:李群丁德元来源:河北钢管网0 前言限动芯棒连轧管机是在在浮动芯棒连轧管机的基础上发展起来的。

限动芯棒连轧管机于20世纪60年代中期进行了工艺试验并获得了可喜的成果。

1978年世界上第一套限动芯棒连轧管机(MPM:Multi-Stand Pipe Mill的缩写)在意大利达尔明钢管厂建成投产,将连轧管工艺发展到了一个新的水准;限动芯棒连轧管机在整个轧制过程中对芯棒的运行加以控制,使其以设定的恒定速度前进,轧制过程结束时,由脱管机将荒管与芯棒分离后,荒管被移送到下道工序进一步加工;芯棒则返回,拨出轧制线后,冷却、润滑后循环使用。

MPM使得钢管壁厚偏差得到改善,工具、能耗有所降低,将连轧管机轧制钢管的最大外径由194mm扩大到426mm。

20世纪90年代中期又推出了三辊连轧管机(PQF:Premium Quality Finishing的缩写)技术,2003年世界上第一套三辊限动芯棒连轧管机组(PQF)在中国天津钢管公司建成投产,使连轧管工艺装备跃上了更高的台阶。

经过近30年的发展和应用,世界上目前正在运行和在建的限动芯棒连轧管机超过了20台套。

连轧管机在PQF出现以前,都是两辊式的,即由两个轧辊为一组组成孔型, 两个轧辊相互平行,相邻两个孔型的辊缝相错90°;PQF为三辊式的,即由三个轧辊为一组构成孔型,三个轧辊互成120°,相邻两个孔型的辊缝相错60°;使上一架孔型的槽底对应下一架孔型的槽顶。

图1 连轧管孔型构成本文拟对近30年来限动芯棒连轧管机的发展情况进行一下回顾并展望其前景。

1 1978~1992年,MPM的推广期MPM一经问世,因其在技术、产量、质量、自动化和劳动生产率等诸方面的突出优势,引起了无缝钢管界的广泛关注并得到认同和推崇,目前已使其在除大洋州以外的五大洲得以迅速的推广应用;特别是1978年到1992年间的前15年,受当时石油产业对油井管需求旺盛的影响,促使了MPM技术的飞速发展,相继建成投产了10套限动芯棒连轧管机组,从第二套到第十套仅用了10年的时间。

Φ258mm PQF连轧管机组连轧辊的优化设计与应用

teq2 8mm P ol i a aifcoya x e td h 5 QFrl s sst atr sep ce .Moev r h evc p n f h ol h f mo oi i b s s ro e ,tesries a so erl s at n lhc t — t

a t oke l, a ne i a i o s d, i ol i t o ls f o lt c t uc ur s g nd ge s br n as we l w de s pr po e nv v ng he r l— ha tm no ihi sr t e de i n, a he nd t ce rf alc s i oc s f r m a ntiug a tng pr es o nuf t i m po ie r ls whie ac i n o ac urng co s t o l , l to foptm i a i n oft ol— ha ts pa— i z to he r ls f e

轴一体设计 和离 心复合制作工艺 的新设想 ,同时采取 了辊轴分离优化应用 的措施 。生产实践证 明.q2 8m Q b 5 m P F 连 轧管机组 的连轧辊优化设 计应用达 到预期 的效果 ,同时 ,辊 轴一体 和辊轴分 离连轧辊 的使用 寿命对 比分析结 果 ,体 现了轧辊设计 改进 的意义和效果 。 关键词 :P F连轧管机组 ;连轧辊 ;侧 向换辊 ;辊轴一体 ;辊轴分离 ;离心铸造复合轧辊 Q

sr c u e r l a d t e r l s a ts p r to t u t r d r l a e c mp r d, wh c u t e h ws t e s g ii a c tu t r d-o l n h o l h f e a a i n sr c u e — o l r o a e — i h f rh r s o h i n fc n e a d e f c i e e s o e d s g d fc to f h o l. n fe tv n s f h e i n mo i a i n o e r l t i t s

PQF、CPS和PAM轧管新工艺浅论

Ke o d :S a e s te tb ;Ma ua tr gpoe s;P ;C S A yw r s e mls elu e s n fcui rc ss QF P ;P M;F aue n e trs

是要取得生产成果尚有待时 日。③行星轧管机在德 行星斜轧机”( S 。第 1 P W) P F P Q 、C S和 P M 轧 管工 艺 将成 为 2 世纪 无 文文献资料 中称之为 “ A 1 S 9 2年在 德 国 E W 厂投 产 。德 S 缝钢管生产工艺 的三 “ ” 新 ,但是 ,新的程度却有 台 P W 轧管 机 于 18 n ert 所不 同。这 3 种新工艺 的发展历程大体 如下 :① 国 We gnoh博 士 从研 究 三 辊 轧 管 工艺 出发 。 9 8年 在 其 论 文 中提 出 “ 星 阿 塞 尔 轧 机 ” 行 I S NN E公 司 P l 3年 在香 港 国际钢 管 会议 上 19 ama19 9 Paea se M l 的设想。这种轧管工艺技术 y 1 正 式 推 出 P F轧 管工 艺 ;2 0 Q 0 3年 8月 世 界上 第 1 (lntr A sl i )

程度进行了 比较 和评价 。指 出 P M工艺将有可能从 设想 变成现实 ,并预测未来钢管生产领域还会有重大发 明。 A 关键词 :无缝钢管 ;生产工艺 ;P F P ;P M;特点 Q ;C S A

中 图分 类 号 :T 3 5 文 献 标 识 码 :B G 3 文 章 编 号 :1 0 - 3 12 0 )2 0 3 - 4 0 12 1 (0 7 0 — 0 10

维普资讯

锚蕾额工艺

3 1

PF P Q 、C S和 P M 轧管新工 艺浅 论 A

金 如 崧

PQF生产知识问答

PQF三辊式限动芯棒连轧机组生产知识问答1.“PQF”的含义是什么?答:“PQF”是Premium Quality Finishing的缩写,它的中文含义是“高质量轧机”2. PQF三辊式限动芯棒连轧机组前台设备有何特点?答:前台使用横移车传送芯棒和毛管至主轧线外接收装置,使用装置在主轧线上的预穿齿条实现芯棒在主轧线内的预穿,芯棒预穿完毕后返回,同时限动夹持头立即锁紧开轧,限动齿条预插入的过程与毛管咬入过程同时进行。

前台设备布置紧密,设备动作行程小,大大缩短了毛管从穿孔机穿出至连轧开轧的时间,最大限度的减少了毛管的温度损失。

同时,由于采用芯棒从主轧线内预穿至毛管内的方法,使预穿后的毛管在最短的时间内开始轧制。

大大缩短了毛管内表面与芯棒表面的接触冷却时间。

PQF三辊式限动芯棒连轧机组前台设备体现了先进的工艺设计思想,在设备形式及细节设计上体现了最大限度减少毛管温降的工艺目的,既保证连轧机组的开轧温度稳定,又不影响轧制节奏。

使影响生产的质量控制和轧制节奏控制两大矛盾得到了有机结合。

前台设备的动作采用连杆装置配合带有位置传感器的液压缸驱动,结合比例阀控制,使液压缸的工作行程在设备动作时得到精确控制,既缩短了设备动作周期,又确保了设备动作精度。

前台的设备调整实现了与关键参数相关联的统一控制,大大缩短了工具更换时的调整时间。

提高有效作业率。

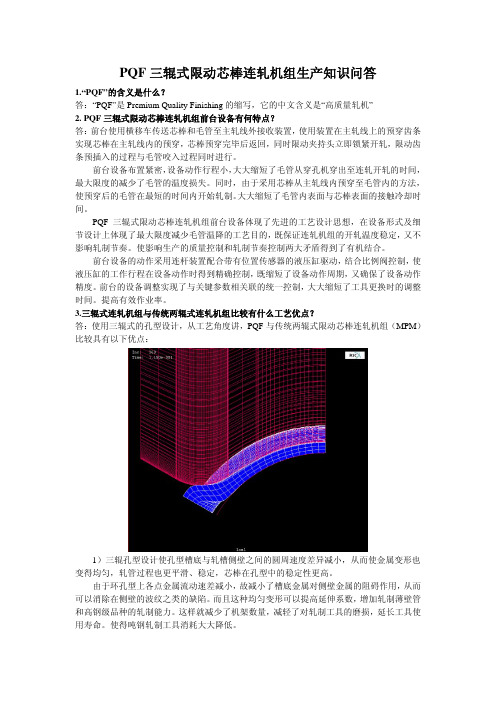

3.三辊式连轧机组与传统两辊式连轧机组比较有什么工艺优点?答:使用三辊式的孔型设计,从工艺角度讲,PQF与传统两辊式限动芯棒连轧机组(MPM)比较具有以下优点:1)三辊孔型设计使孔型槽底与轧槽侧壁之间的圆周速度差异减小,从而使金属变形也变得均匀,轧管过程也更平滑、稳定,芯棒在孔型中的稳定性更高。

由于环孔型上各点金属流动速差减小,故减小了槽底金属对侧壁金属的阻碍作用,从而可以消除在侧壁的波纹之类的缺陷。

而且这种均匀变形可以提高延伸系数,增加轧制薄壁管和高钢级品种的轧制能力。

pqf连轧管机芯棒运行的方式和特点

pqf连轧管机芯棒运行的方式和特点连轧管机芯棒是指用于连续轧制管材的机械设备,它的运行方式和特点对于提高管材生产效率和质量具有重要意义。

一、连轧管机芯棒的运行方式:连轧管机芯棒是通过一系列轧制工序,将毛坯经过多次轧制、拉伸和收卷等操作,逐步变成成品管材的过程。

具体的运行方式如下:1. 上料:将原料毛坯装载到机械设备的进料轧辊上,通过传送带或者其他装置将毛坯送入轧机的工作区域。

2. 热轧:毛坯经过预热处理后,进入热轧轧机。

在高温状态下,通过一对或多对轧辊的旋转,将毛坯连续轧制成管材。

热轧过程中,轧机会产生巨大的压力,将毛坯逐渐拉长并形成管状。

3. 冷轧:热轧后的管材需要经过冷轧工序,以提高管材的质量和精度。

冷轧一般采用两辊式或三辊式轧机,通过辊轧的方式将管材进一步拉伸和整形,使其尺寸更加准确,表面更加光滑。

4. 拉伸:冷轧后的管材经过拉伸工序,通过拉伸机将管材拉长,使其达到所需的长度。

拉伸过程中,管材会受到较大的拉力,从而改变其晶粒结构,提高其力学性能和物理性能。

5. 直条切割:拉伸后的管材经过切割工序,将长条状的管材切割成所需长度的管材。

切割一般采用机械切割或者火焰切割等方式。

6. 收卷:切割后的管材经过收卷工序,将其卷绕成卷筒状,便于储存和运输。

收卷一般采用卷取机或卷曲机等设备。

二、连轧管机芯棒的特点:连轧管机芯棒具有以下几个特点,使其在管材生产中得到广泛应用:1. 高效率:连轧管机芯棒采用连续生产方式,可以实现高速轧制管材。

相比于传统的离散生产方式,连轧机具有更高的生产效率和更低的能耗。

2. 精度高:连轧管机芯棒通过精密的控制系统,可以实现对管材尺寸和形状的高度控制,保证管材的精度和一致性。

3. 管材质量好:连轧管机芯棒通过热轧、冷轧和拉伸等多道工序的处理,可以改善管材的组织结构和性能,提高管材的强度、韧性和耐腐蚀性。

4. 适用范围广:连轧管机芯棒可以轧制各种材质的管材,包括碳钢、合金钢、不锈钢等。

PQF轧机简介

PQF轧机“PQF”为英文“premium quality finishing”的缩写。

PQF连轧机是热轧管工艺中的重要设备,采用的是三辊连轧机机组。

通过轧制变形,达到使毛管减径、减壁厚的功效,使材料内部金相结构呈线性延伸。

为保证更好的表面性能,采用的技术仍为芯棒限动进行轧制,而区别于浮动芯棒。

它介于穿孔工艺和张减工艺之间,起到很好的传输纽带作用,为三大机组中最重要的组成部分。

为了更好的掌握设备,使设备充分发挥其高精度,此处着重从以下几个方面对其进行介绍:一、基本参数:1、设备组成⑴传动设备:因为其采用单独驱动装置,依次包括18台电机,18台减速机,18个安全联轴器及18根伸缩主轴。

⑵执行机构:①轧辊机架:顺着轧制方向,先后为VRS、1架、2架、3架、4架、5架共计6个机架。

②芯棒支撑架:顺着轧制方向,依次为1#、2#、3#、4#共计4个芯棒支撑架。

(1#位于VRS机架前,2#位于1架和2架之间,3#位于3架和4架之间,4#位于5架后)⑶附属设备:①为保证其整体性及连续性,更好的实现定位,包括有4段隧道、28个提升缸、3套楔轴锁紧及1架锁紧壁。

②因其采用液压压下方式,故而包括18个压下缸及18套轧辊平衡机构。

③因其采用自动更换工具模式,故而附带1套换辊装置。

④为保证与后续工序相连,附带1组传输辊道。

2、设备主要参数:⑴主驱动电机功率:VRS功率:3×70KW最大负载:额定165%,时间周期为8s/24s最大负载:峰值270%,时间周期为0.5s/24s转速:300/600—10001架+4架+5架功率:每架3×400KW最大负载:额定185%,时间周期为5.2s/24s最大负载:峰值230%,时间周期为0.5s/24s转速:400/700—11002架+3架功率:每架3×600KW最大负载:额定185%,时间周期为6.2s/24s最大负载:峰值230%,时间周期为0.5s/24s转速:400/700—1100总输入功率:7410KW⑵减速机速比:VRS速比:101架速比:132架速比:8.53架速比:6.54架速比:4.45架速比:4.4⑶压下缸参数:VRS:310/260—105,工作压力160bar,3件1架+2架+3架:430/360—105,工作压力270bar,环形腔压力80bar,9件4架+5架:310/260—105,工作压力270bar,环形腔压力80bar,6件⑷其余液压缸参数:平衡缸:80/56—100,工作压力160bar,18件提升缸:100/85—35(补充行程+8),工作压力160bar,28件楔轴锁紧缸:125/70—165,工作压力160bar,3件芯棒支撑架打开缸:80/56—225,工作压力160bar,4件抽出缸:200/140—7230,工作压力160bar,2件侧移缸:200/140—5420,工作压力160bar,2件机架小车对齐缸:50/36—110,工作压力160bar,12件机架小车离合缸:50/36—65,工作压力160bar,6件芯棒支撑架小车对齐缸:40/28—110,工作压力160bar,4件芯棒支撑架小车离合缸:40/28—90,工作压力160bar,2件辊道梁升降缸:160/110—400,工作压力160bar,1件上夹送辊升降缸:63/45—360,工作压力160bar,1件侧移车锁定缸:50/36—110,工作压力160bar,2件轴支撑缸:80/56—145,工作压力160bar,18件轴离合缸:80/56—250,工作压力160bar,18件轴扶正缸:40/28—180,工作压力160bar,6件⑸PQF后辊道电机减速机参数:(4件)功率:7.5KW转矩:510Nm额定电压:380V额定频率:50Hz电机转速:1420rpm减速机转速:138rpm速比:1:10.313、工艺参数:①PQF总长为4950mm,其中1架到5架为4080mm(1170+870+1170+870)②牌坊形式为隧道式,机架更换形式为轴向更换。

浅谈460-PQF轧机提高芯棒使用寿命的措施123

浅谈Φ460mm-PQF连轧机组提高芯棒使用寿命的措施李庆江1,林震1,陈圣明1(1.包钢集团无缝钢管厂,包头014010)摘要:芯棒是保证PQF(Premium Quality Finishing)连轧机生产出高精度,高品质钢管的重要热变形工具,其表面质量和直径精度直接影响到钢管的壁厚精度和内表面质量;同时,PQF连轧机孔型精度高,钢管不均变形小,钢管在孔型中的横向变形小,与MPM(Multi-stand Pipe Mill)连轧机相比芯棒在参与变形时受力较均匀。

本文通过分析包钢集团无缝钢管厂Φ460mm-PQF连轧机组影响芯棒使用寿命的因素,提出PQF 连轧机提高芯棒使用寿命的一些措施。

关键词:芯棒PQF连轧机石墨中图分类号:文献标识码:文章编号:Actions for Enhancing Service Span ofΦ460mm-PQF rolling millMandrelsLI Qing-jiang1 , LIN Zhen1, CHEN Sheng-ming1(1.Seamless Steel Tube Plant, Baogang Group, Baotou 014010)Abstract:Mandrel is to ensure PQF (Premium Quality Finishing) the rolling mill to produce high precision, high Quality steel pipe important thermal deformation of tool, the surface quality and diameter directly affect the accuracy of precision and the inner surface quality;Meanwhile , the PQF mill groove precision is high, and the uneven deformation of steel pipe is no obvious, the lateral deformation of steel pipe in the groove is no obvious, the mandrel mill stress is relatively uniform in the deformation processing compared to MPM (Multi - stand Pipe Mill). This article studied baotou steel group seamless steel pipe Φ 460 mm - PQF mill factors that affect the service life of the mandrel, putting forward the PQF some measures to improve the service life of the mandrel mill in order to provide the reference for the similar factories.Key words: mandrel PQF mill graphite1作者简介:李庆江(1965-),男,本科,轧钢工程师,主要从事无缝钢管轧钢工艺研究;Tel-138********0 引言芯棒作为无缝钢管生产过程中重要的热变形工具之一,其表面质量直接影响到钢管的壁厚精度和内表面质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PQF轧机

“PQF”为英文“premium quality finishing”的缩写。

PQF连轧机是热轧管工艺中的重要设备,采用的是三辊连轧机机组。

通过轧制变形,达到使毛管减径、减壁厚的功效,使材料内部金相结构呈线性延伸。

为保证更好的表面性能,采用的技术仍为芯棒限动进行轧制,而区别于浮动芯棒。

它介于穿孔工艺和张减工艺之间,起到很好的传输纽带作用,为三大机组中最重要的组成部分。

为了更好的掌握设备,使设备充分发挥其高精度,此处着重从以下几个方面对其进行介绍:

一、基本参数:

1、设备组成

⑴传动设备:

因为其采用单独驱动装置,依次包括18台电机,18台减速机,18个安全联轴器及18根伸缩主轴。

⑵执行机构:

①轧辊机架:顺着轧制方向,先后为VRS、1架、2架、3架、4架、5架共计6个机架。

②芯棒支撑架:顺着轧制方向,依次为1#、2#、3#、4#共计4个芯棒支撑架。

(1#位于VRS机架前,2#位于1架和2架之间,3#位于3架和4架之间,4#位于5架后)

⑶附属设备:

①为保证其整体性及连续性,更好的实现定位,包括有4段隧道、28个提升缸、3套楔轴锁紧及1架锁紧壁。

②因其采用液压压下方式,故而包括18个压下缸及18套轧辊平衡机构。

③因其采用自动更换工具模式,故而附带1套换辊装置。

④为保证与后续工序相连,附带1组传输辊道。

2、设备主要参数:

⑴主驱动电机功率:

VRS功率:3×70KW

最大负载:额定165%,时间周期为8s/24s

最大负载:峰值270%,时间周期为0.5s/24s

转速:300/600—1000

1架+4架+5架功率:每架3×400KW

最大负载:额定185%,时间周期为5.2s/24s

最大负载:峰值230%,时间周期为0.5s/24s

转速:400/700—1100

2架+3架功率:每架3×600KW

最大负载:额定185%,时间周期为6.2s/24s

最大负载:峰值230%,时间周期为0.5s/24s

转速:400/700—1100

总输入功率:7410KW

⑵减速机速比:

VRS速比:10

1架速比:13

2架速比:8.5

3架速比:6.5

4架速比:4.4

5架速比:4.4

⑶压下缸参数:

VRS:310/260—105,工作压力160bar,3件

1架+2架+3架:430/360—105,工作压力270bar,环形腔压力80bar,9件4架+5架:310/260—105,工作压力270bar,环形腔压力80bar,6件

⑷其余液压缸参数:

平衡缸:80/56—100,工作压力160bar,18件

提升缸:100/85—35(补充行程+8),工作压力160bar,28件

楔轴锁紧缸:125/70—165,工作压力160bar,3件

芯棒支撑架打开缸:80/56—225,工作压力160bar,4件

抽出缸:200/140—7230,工作压力160bar,2件

侧移缸:200/140—5420,工作压力160bar,2件

机架小车对齐缸:50/36—110,工作压力160bar,12件

机架小车离合缸:50/36—65,工作压力160bar,6件

芯棒支撑架小车对齐缸:40/28—110,工作压力160bar,4件

芯棒支撑架小车离合缸:40/28—90,工作压力160bar,2件

辊道梁升降缸:160/110—400,工作压力160bar,1件

上夹送辊升降缸:63/45—360,工作压力160bar,1件

侧移车锁定缸:50/36—110,工作压力160bar,2件

轴支撑缸:80/56—145,工作压力160bar,18件

轴离合缸:80/56—250,工作压力160bar,18件

轴扶正缸:40/28—180,工作压力160bar,6件

⑸PQF后辊道电机减速机参数:(4件)

功率:7.5KW

转矩:510Nm

额定电压:380V

额定频率:50Hz

电机转速:1420rpm

减速机转速:138rpm

速比:1:10.31

3、工艺参数:

①PQF总长为4950mm,其中1架到5架为4080mm(1170+870+1170+870)

②牌坊形式为隧道式,机架更换形式为轴向更换。

③轧制力:

机架名185孔型142孔型

VRS:最大额定分力26T 26T

最大峰值分力31T 31T

1-2-3:

最大额定分力255T 200T

最大峰值分力280T 230T

4-5:

最大额定分力110T 110T

最大峰值分力130T 130T

④轧辊转矩:(单位:T*m)

机架名185孔型142孔型VRS:最大额定转矩0.7 0.7 最大峰值转矩0.9 0.9

1-2-3:

最大额定转矩12-12-10 9.5-9.5-8

最大峰值转矩13.5-13.5-11.2 10.7-10.7-9 4-5:

最大额定转矩 4 4

最大峰值转矩 4.5 4.5

二、维护要点及周期:

⑴、主要检查计划:

检查项目周期

1、中心线测量调整Y

2、压下缸零位调整6M

3、辊道磨损3M

4、减速机检查3M

5、同轴度检查3M

6、拉杆间隙检查Y

7、主轴齿面磨损检查3M

⑵、主要修理计划:

检修项目周期

1、安全联轴器对轮检查更换3M

2、安全销更换2W

3、伸缩主轴更换3M

4、伺服缸更换Y

5、芯棒支撑架更换M

6、平衡缸更换6M

7、辊道梁升降缸更换3M

8、芯棒支撑架打开缸更换3M

⑶日常维护要点:

1、对稀油润滑系统检查

2、对干油润滑系统检查

3、对减速机进行日常维护,点检。

4、对液压缸检查有无泄漏。

5、对伸缩主轴检查转动情况。

6、对后辊道进行检查。

三、典型故障处理案例介绍:

1、伸缩主轴不能自由伸缩:

如果在换辊过程中,伸缩主轴不能自由伸缩,多数情况是内部花键齿犯卡,为了不影响生产,有必要迅速采用人工方式连轴或使轴缩回。

可以采用多动作轴支撑位置或使轴多伸缩数次的方式,如不奏效,尽量使轴支撑略低于设定位,盘动主轴,用撬棍或千斤顶人工连轴。

其间,一定要注意多转动,避免一头顶而使轴更犯卡导致更重的损坏。

2、伺服缸泄漏,建立不起来压力:

这是因为,在液压缸伸出或缩回ty\过程中,由于内部加工面及密封间存在摩擦,而致使缸杆需要作螺旋运动,微量的旋动导致密封槽及接触面磨损,从而损坏密封,发生泄漏。

为尽快恢复生产,可采取临时处理办法,提前预备好较厚的压下块,在发生泄漏时只更换压下块,重新调零后即可。

在有大的停机时间再做出充足处理,更换密封等。