3-光洁度与相应砂纸对照表-1(含VDI纹号对应光洁度)

表面粗糙度和光洁度对照表

光洁度和粗糙度都是一回事,只不过一个老标准,一个是新标准。

零件加工后的表面粗糙度。

过去称为表面光洁度。

在原有的国家标准中,表面光洁度分为14级,其代号为1、2……14。

后的数字越大,表面光洁度就越高,即表面粗糙度数值越小。

表面粗糙度基本概念经过机械加工的零件表面,总会出现一些宏观和微观上几何形状误差,零件表面上的微观几何形状误差,是由零件表面上一系列微小间距的峰谷所形成的,这些微小峰谷高低起伏的程度就叫零件的表面粗糙度。

表面粗糙度是衡量零件表面加工精度的一项重要指标,零件表面粗糙度的高低将影响到两配合零件有接触表面的摩擦、运动面的磨损、贴合面的密封、配面的工作精度、旋转件的疲劳强度、零件的美观等等,甚至对零件表面的抗腐蚀性都有影响。

1级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5级Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

光洁度与粗糙度ra、rz数值对照换算表

光洁度与粗糙度Ra、Rz数值对照换算表(单位:μm)另附:表面粗糙度国际标准表面粗糙度的表示法000000从量测仪器上,我们多可获得工件表面不规则状况的放大结果,而此一结果常被称为"表面轮廓图"(surface profile)。

当仪器的尖笔正沿着工件表面进行扫描时,其垂直方向的运动乃可被放大而被绘制下来,且在同时,我们亦可直接自仪器上读出在该处工件表面上的表面粗度算术平均值究竟为多少。

在1930年以前,这完全是要凭触觉来建立标准。

检验时必须使用一系列具有不同粗度的试片,工厂人员在使用这些试片时,先用他的手指甲划过标准的试片表面,然后再划过他制造出来之工件的表面,当感觉这两个表面具有相同的粗度时,则工件表面便被认为足够光滑了。

在表面密封、滚珠轴承、齿轮、凸轮或轴颈等应用场合,表面光度对于设备的功能能否发挥影响很大,有人发现,设备的性能与对数的表面光度值成线性的变化关系。

也就是说,要使性能提高一倍时,平均的波峰到波谷的粗度值必须减低十倍。

于是乎,对表面粗糙度量化的要求也就产生了。

图 1 表面轮廓包含了粗糙度曲线与波浪起伏的曲线表面轮廓断面曲线中,包含了粗糙度曲线与波浪起伏的曲线(图 1),一般说来波浪起伏的曲线是属于轮廓量测的范围,其值远大于表面粗糙度之值(有关轮廓量测请参阅第六章),但也有将表面轮廓断面两种曲线分开或合并考虑的作法,因此也就有了各种表面粗糙度之定义,如表 1.尽管各种表面粗糙度之定义有那么多,一般表面粗糙度之表示法只有下列三种:Ra(中心线平均粗糙度)、Rymax(最大高度粗糙度)、Rtm (十点平均粗糙度),现分述如下:图 2 中心线平均粗糙度之测量长度L1. Ra :中心线平均粗糙度若从加工面之粗糙曲线上,截取一段测量长度L(图 2) ,并以该长度内粗糙深之中心线为x轴,取中心线之垂直线为y轴,则粗糙曲线可用y = f(x)表之。

以中心线为基准将下方曲线反折。

纹面标准

抛光及纹面标准

抛光光洁度表

标准 Grade A0 A1 A2 A3 B0 B1 B2 B3 C0 C1 C2 C3 D0 D1 D2 D3 10-12 26-32 190-230 干喷#11玻璃珠 干喷#240玻璃珠 干喷#24玻璃珠 10-12 25-28 38-42 #800 油石 #400 油石 #320 油石 800#砂纸 600#砂纸 2-3 3-5 9-10 #600 砂纸 #400 砂纸 #320 砂纸 1500#砂纸 1000#砂纸 0-1 1-2 2-3 #3钻石膏 #6钻石膏 #15钻石膏 Ra(µm) SPI(DME) 加工方法 模具部标准 Ra(µm) 1#钻石膏 3#钻石膏 6#钻石膏 9#钻石膏 0.008 0.016 0.032 0.064 0.063 0.064 0.11 0.24 0.24 0.28 0.67 1.00 0.25 0.40 0.50 2.0 MDC 加工方法 1µm钻石膏 3µm钻石膏 5µm钻石膏 15µm钻石膏 #800 砂纸 #600 砂纸 #400 砂纸 #320 砂纸 #800 油石 #600 油石 #400 油石 #320 油石 湿喷#12玻璃珠 湿喷#8玻璃珠 干喷#8玻璃珠 湿喷#5玻璃珠 E5 E6 E7 E8 E9 E10 E11 SPI(DME)-D级光洁度的加工方法 D1=干喷#11玻璃-距离8”,用100psl,为时5秒 D2=干喷#240氧化珠-距离5“,用100psl,为时6秒 D3=干喷#24氧化珠距离6“,用100psl,为时5秒 E12 3.00 4.00 5.50 8.00 9.50 12.00 15.00 18.00 45 18.00 39 42 9.00 12.50 E4 0.150 B3 E1 E2 E3 0.45 0.60 0.80 Grade B1 B2 MDC Ra(µm) 火花电蚀的光洁度表 VDI 3400(HASCO) Grade 0 3 6 9 12 15 18 21 24 27 30 33 36 Ra(µm) 0.10 0.15 0.20 0.30 0.40 0.55 0.80 1.10 1.60 2.20 3.20 4.50 6.30

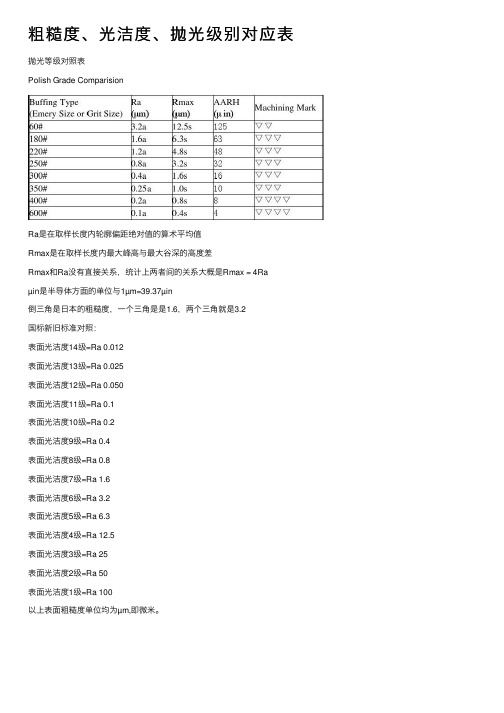

粗糙度、光洁度、抛光级别对应表

粗糙度、光洁度、抛光级别对应表抛光等级对照表

Polish Grade Comparision

Ra是在取样长度内轮廓偏距绝对值的算术平均值

Rmax是在取样长度内最⼤峰⾼与最⼤⾕深的⾼度差

Rmax和Ra没有直接关系,统计上两者间的关系⼤概是Rmax = 4Ra

µin是半导体⽅⾯的单位与1µm=39.37µin

倒三⾓是⽇本的粗糙度,⼀个三⾓是是1.6,两个三⾓就是3.2

国标新旧标准对照:

表⾯光洁度14级=Ra 0.012

表⾯光洁度13级=Ra 0.025

表⾯光洁度12级=Ra 0.050

表⾯光洁度11级=Ra 0.1

表⾯光洁度10级=Ra 0.2

表⾯光洁度9级=Ra 0.4

表⾯光洁度8级=Ra 0.8

表⾯光洁度7级=Ra 1.6

表⾯光洁度6级=Ra 3.2

表⾯光洁度5级=Ra 6.3

表⾯光洁度4级=Ra 12.5

表⾯光洁度3级=Ra 25

表⾯光洁度2级=Ra 50

表⾯光洁度1级=Ra 100

以上表⾯粗糙度单位均为µm,即微⽶。

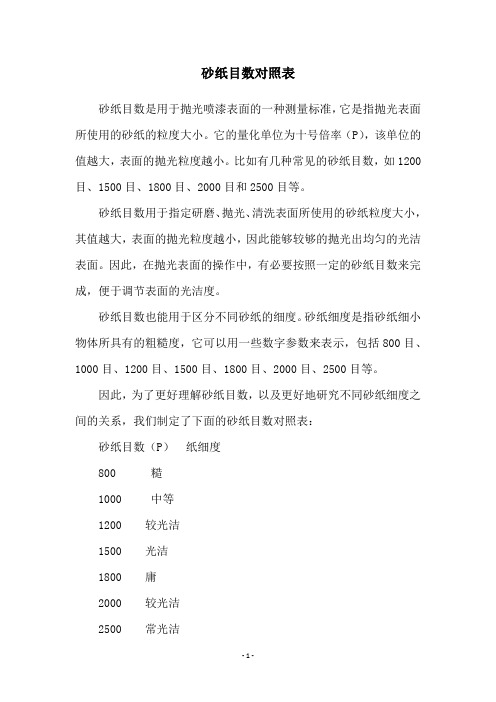

砂纸目数对照表

砂纸目数对照表砂纸目数是用于抛光喷漆表面的一种测量标准,它是指抛光表面所使用的砂纸的粒度大小。

它的量化单位为十号倍率(P),该单位的值越大,表面的抛光粒度越小。

比如有几种常见的砂纸目数,如1200目、1500目、1800目、2000目和2500目等。

砂纸目数用于指定研磨、抛光、清洗表面所使用的砂纸粒度大小,其值越大,表面的抛光粒度越小,因此能够较够的抛光出均匀的光洁表面。

因此,在抛光表面的操作中,有必要按照一定的砂纸目数来完成,便于调节表面的光洁度。

砂纸目数也能用于区分不同砂纸的细度。

砂纸细度是指砂纸细小物体所具有的粗糙度,它可以用一些数字参数来表示,包括800目、1000目、1200目、1500目、1800目、2000目、2500目等。

因此,为了更好理解砂纸目数,以及更好地研究不同砂纸细度之间的关系,我们制定了下面的砂纸目数对照表:砂纸目数(P)纸细度800 糙1000 中等1200 较光洁1500 光洁1800 庸2000 较光洁2500 常光洁在使用砂纸时,应根据需要选择合适的砂纸目数。

根据情况,从对应的砂纸目数中取适当的砂纸,可以获得理想的表面结果。

此外,不同砂纸目数也适用于不同的抛光材料。

比如,使用砂纸目数为1200~1800的砂纸可以用于抛光金属材料,而使用砂纸目数为2000~2500的砂纸可以用于抛光软材料,使其获得较平滑的表面结果。

总之,砂纸目数是衡量抛光表面的一种量化单位,它的不同值可以实现不同的抛光效果,从而使抛光表面获得理想的光洁度。

这就是为什么我们要使用以上的砂纸目数对照表,从而指定和选择合适的砂纸,使其可以实现最佳的抛光效果。

砂纸目数是研磨、抛光、清洗表面操作中重要的指标,能够指导我们如何取得最佳的抛光效果。

因此,为了更好地充分利用砂纸的性能,我们需要充分了解它的细微之处,正确运用上述的砂纸目数对照表,从而取得最理想的抛光结果。

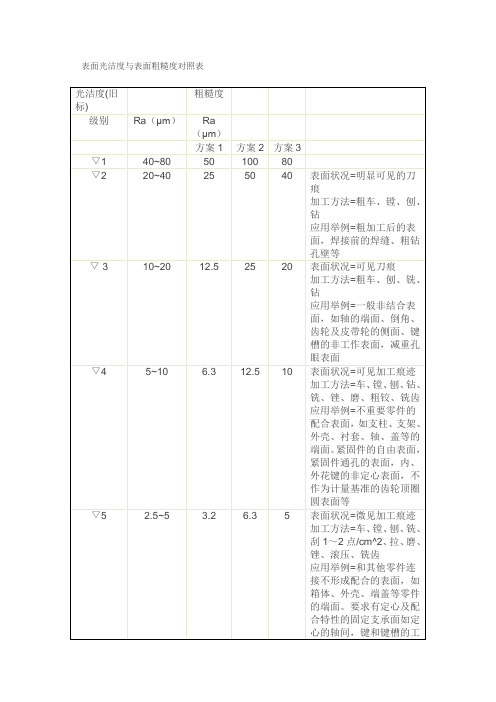

表面光洁度与表面粗糙度对照表

表面光洁度与表面粗糙度对照表光洁度(旧国标)粗糙度Ra (μm)级别Ra (μm)方案1 方案2 方案3▽1 40~80 50 100 80▽2 20~40 25 50 40▽3 10~20 12.5 25 20▽4 5~10 6.3 12.5 10▽5 2.5~5 3.2 6.3 5▽6 1.25~2.5 1.6 3.2 2.5▽7 0.63~1.25 0.8 1.6 1.25▽8 0.32~0.63 0.4 0.8 0.63▽9 0.16~0.32 0.2 0.4 0.32▽10 0.08~0.16 0.1 0.2 0.16▽11 0.04~0.08 0.05 0.1 0.08▽12 0.02~0.04 0.025 0.05 0.04▽13 0.01~0.02 0.012 0.025 0.02▽14 >0.01 0.006 0.012 0.01Ra:轮廓算术平均偏差值*.方案1 的Ra 与旧国标各等级的平均值相近,能保证产品质量,建议用于重要表面.. . 资.料. ..**.方案2 的Ra 比旧国标的各等级上限大25%,其经济性较好,建议用于不太重要的表面.***.方案3 的Ra 与旧国标各等级上限一致,当提高产品的制造精度有困难,而降低又不能保证功能时采用.****Ra 为0.1μm 时,其符号如下,余类推.. . 资.料. ... . 资.料. ... . 资.料. ... . 资.料. ..这是日本的光洁度的表示方法,三个倒三角形代表表面光洁度为三花级,Ra=0.2~0.8,有三个等级,即三花7(相当于Ra0.8)、三花8(相当于Ra0.4)、三花9(相当于Ra0.2),G表示研磨加工。

这个概念要讲详细点,首先三角是倒的,这个图应该是日本或者台湾的,现在日本和台湾用的是光洁度▽,▽▽,▽▽▽,▽▽▽▽。

▽▽▽▽对应Ra<0.2;▽▽▽对应Ra=0. 2~0.8;▽▽对应Ra=1.6~6.3;▽对应Ra=12.5~50。

砂纸目数和表面粗糙度对照表

砂纸目数和表面粗糙度对照表砂纸是一种常见的磨削工具,它的目数和表面粗糙度有着密切的关系。

在进行磨削和抛光工作时,正确选择砂纸会极大地影响到工作效果。

下面是砂纸目数和表面粗糙度的对照表。

一、砂纸目数1. #16 目:用于去除粗糙表面,特别适用于去除旧漆和腐朽的木材表面。

2. #24 目:用于较为粗糙的木材表面的磨削和去除旧漆。

3. #36 目:用于粗糙表面的磨削和去除旧漆。

4. #60 目:适用于去除旧漆和粗糙表面的磨削工作。

5. #80 目:适用于中等平滑度的表面磨削和石材表面的修整和抛光。

6. #100 目:适用于金属和塑料材料的中度抛光和磨削。

7. #120 目:适用于表面平滑的材料的精细磨削和积屑的清理。

8. #150 目:用于表面处理、精密机器零件加工、木工、家具抛光等。

9. #180 目:适合于涂漆前的表面处理、家具制作和修复。

10. #220 目:适合于细磨表面,将表面磨得更加平滑,修整家具表面等。

二、表面粗糙度1. 1~5um:在涂装前处理表面,对于需要高亮度表面的部分可用此砂纸进行抛光。

2. 6~12um:用于处理表面,去除微小缺陷,主要是为了提高表面粗糙度。

3. 13~25um:用于金属表面磨削和抛光,除去细微的毛刺和表面凹陷。

4. 26~45um:用于磨削木材,去除表面毛刺和糙粗度。

5. 46~70um:适用于家具抛光、涂装前处理及金属表面加工。

6. 71~100um:适用于木材表面涂装前的处理和金属表面加工。

7. 101~150um:用于家具修复、硬质合金表面磨削和抛光。

8. 151~250um:适用于对密度较大硬质材料的加工,如石材、陶瓷等。

9. 251~400um:用于较为笨重的物品的表面抛光和去毛刺加工。

以上是砂纸目数和表面粗糙度的对照表。

正确选择砂纸可以大大提高工作效率和质量,同时也可以减少不必要的损失和成本。

因此,在进行相应工作时,务必根据实际需要进行选择。

表面光洁度与表面粗糙度对照表

2.5~5

3.2

6.3

5

表面状况=微见加工痕迹

加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿

应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。不重要的紧固螺纹的表面。需要滚花或氧化处理的表面

0.05

0.1

0.08

▽12

0.02~0.04

0.025

0.05

0.04

▽13

0.01~0.02

0.012

0.025

0.02

▽14

<0.01

0.006

0.012

0.01

Ra:轮廓算术平均偏差值

*.方案1的Ra与旧国标各等级的平均值相近,能保证产品质量,建议用于重要表面.

**.方案2的Ra比旧国标的各等级上限大25%,其经济性较好,建议用于不太重要的表面.

▽10

0.08~0.16

0.1

0.2

0.16

表面状况=暗光泽面

加工方法=超级加工

应用举例=工作时承受较大变应力作用的重要零件的表面。保证精确定心的锥体表面。液压传动用的孔表面。汽缸套的内表面,活塞销的外表面,仪器导轨面,阀的工作面。尺寸小于120mm的IT10~IT12级孔和轴用量规测量面等

▽11

0.004~0.08

▽8

0.32~0.63

0.4

0.8

0.63

表面状况=微辨加工痕迹的方向

加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压

应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面