环氧树脂介绍

环氧树脂恒压热容

环氧树脂恒压热容一、环氧树脂的基本介绍环氧树脂是一种高分子化合物,具有优异的物理性能和化学性质,广泛应用于建筑、电子、航空航天等领域。

它由环氧树脂单体和固化剂组成,通过反应形成三维网络结构。

二、恒压热容的概念恒压热容是指在常压下,单位质量物质温度升高1摄氏度所需吸收的热量。

它是衡量物质热惯性的重要参数。

三、环氧树脂恒压热容的测试方法1. DSC法:DSC(差示扫描量热法)是一种常用的测定材料热力学性质的方法。

在测试中,样品与参比品同时加热或降温,通过测量样品和参比品之间温度差异随时间变化的曲线来确定样品的热容。

2. TMDSC法:TMDSC(等温-非等温差示扫描量热法)是一种更为精确的测定材料热力学性质的方法。

它可以同时测定材料的热容和热传导系数,并将它们分别作为时间和温度的函数进行分析。

四、环氧树脂恒压热容的影响因素1. 环氧树脂单体的结构:环氧树脂单体的结构对其恒压热容有很大影响。

例如,含有多个环氧基团的单体具有更高的恒压热容。

2. 固化剂类型和用量:固化剂是影响环氧树脂恒压热容的关键因素之一。

不同类型和用量的固化剂会对其恒压热容产生不同程度的影响。

3. 温度:温度是影响环氧树脂恒压热容的另一个重要因素。

随着温度升高,环氧树脂的恒压热容通常会减小。

4. 加工方式:加工方式也会对环氧树脂恒压热容产生一定影响。

例如,在注塑过程中,由于加工时存在高速剪切力,可能会导致环氧树脂分子链断裂,从而降低其恒压热容。

五、环氧树脂恒压热容的应用环氧树脂恒压热容是评价其物理性能和化学性质的重要参数之一。

它可以用于优化环氧树脂的配方,改善其加工性能和耐热性能。

同时,通过测定不同温度下的恒压热容,可以了解环氧树脂在不同温度下的热惯性,为其在实际应用中提供参考。

六、结论环氧树脂是一种重要的高分子化合物,在广泛应用中需要对其恒压热容进行测试和分析。

通过DSC法和TMDSC法等测试方法可以准确测定其恒压热容,并了解影响因素及应用价值。

环氧树脂介绍

材料简介环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物,除个别外,它们的相对分子质量都不高。

环氧树脂的分子结构是以分子链中含有活泼的环氧基团为其特征,环氧基团可以位于分子链的末端、中间或成环状结构。

由于分子结构中含有活泼的环氧基团,使它们可与多种类型的固化剂发生交联反应而形成不溶、不熔的具有三向网状结构的高聚物。

应用特性1、形式多样。

各种树脂、固化剂、改性剂体系几乎可以适应各种应用对形式提出的要求,其范围可以从极低的粘度到高熔点固体。

2、固化方便。

选用各种不同的固化剂,环氧树脂体系几乎可以在0~180℃温度范围内固化。

3、粘附力强。

环氧树脂分子链中固有的极性羟基和醚键的存在,使其对各种物质具有很高的粘附力。

环氧树脂固化时的收缩性低,产生的内应力小,这也有助于提高粘附强度。

4、收缩性低。

环氧树脂和所用的固化剂的反应是通过直接加成反应或树脂分子中环氧基的开环聚合反应来进行的,没有水或其它挥发性副产物放出。

它们和不饱和聚酯树脂、酚醛树脂相比,在固化过程中显示出很低的收缩性(小于2%)。

5、力学性能。

固化后的环氧树脂体系具有优良的力学性能。

6、电性能。

固化后的环氧树脂体系是一种具有高介电性能、耐表面漏电、耐电弧的优良绝缘材料。

7、化学稳定性。

通常,固化后的环氧树脂体系具有优良的耐碱性、耐酸性和耐溶剂性。

像固化环氧体系的其它性能一样,化学稳定性也取决于所选用的树脂和固化剂。

适当地选用环氧树脂和固化剂,可以使其具有特殊的化学稳定性能。

8、尺寸稳定性。

上述的许多性能的综合,使环氧树脂体系具有突出的尺寸稳定性和耐久性。

9、耐霉菌。

固化的环氧树脂体系耐大多数霉菌,可以在苛刻的热带条件下使用。

[编辑本段]类型分类根据分子结构,环氧树脂大体上可分为五大类:1、缩水甘油醚类环氧树脂2、缩水甘油酯类环氧树脂3、缩水甘油胺类环氧树脂4、线型脂肪族类环氧树脂5、脂环族类环氧树脂复合材料工业上使用量最大的环氧树脂品种是上述第一类缩水甘油醚类环氧树脂,而其中又以二酚基丙烷型环氧树脂(简称双酚A型环氧树脂)为主。

环氧树脂的介绍

环氧树脂胶epoxy resin adhesive一般是指以环氧树脂为主体所制得的,环氧树脂胶一般还应包括,否则这个胶就不会固化;1种类环氧树脂胶又分为和硬胶;1、环氧树脂软胶:它是一种液型,双组份、软性自干型软胶,无色、透明、具有弹性,轻度划擦表面即自行恢复原形;适用于涤纶、纸张、塑料等标牌装饰;2、环氧树脂硬胶:它是一种液型,双组份硬性胶,无色、透明,适用于金属标牌同时可制作各种水晶钮扣、水晶瓶盖、水晶木梳、水晶工艺品等高档装饰品;2分类环氧树脂的分类目前尚未统一,一般按照强度、耐热等级以及特性分类,环氧树脂的主要品种有16种,包括通用胶、结构胶、耐温胶、耐低温胶、水下,潮湿面用胶、导电胶、光学胶、点焊胶、环氧树脂胶膜、发泡胶、应变胶、软质材料粘接胶、密封胶、特种胶、被固化胶、土木建筑胶16种;对环氧树脂胶黏剂的分类在行业中还有以下几种分法:1、按其主要组成,分为纯环氧树脂胶黏剂和改型环氧树脂胶黏剂;2、按其专业用途,分为机械用环氧树脂胶黏剂、建筑用环氧树脂胶黏剂、电子眼环氧树脂胶黏剂、修补用环氧树脂胶黏剂以及交通用胶、船舶用胶等;3、按其施工条件,分为常温固化型胶、低温固化型胶和其他固化型胶;4、按其包装形态,可分为单组分型胶、双组分胶和多组分型胶等;还有其他的分法,如无溶剂型胶、有溶剂型胶及水基型胶等;但以组分分类应用较多;3特性1. 基本特性:双组份胶水,需AB混合使用,通用性强,可填充较大的空隙2. 操作环境:室温固化,室内、室外均可,可手工混胶也可使用AB胶专用设备如AB胶枪3. 适用温度一般都在-50至+150度4. 适用于一般环境,防水、耐油,耐强酸强碱5. 放置于避免阳光直接照射的阴凉地方,保质期限12个月1、环氧树脂胶是在环氧树脂的基础上对其特性进行再加工或改性,使其性能参数等符合特定的要求,通常环氧树脂胶也需要有搭配才能使用,并且需要混合均匀后才能完全固化,一般环氧树脂胶称为A胶或主剂,固化剂称为B胶或固化剂;2、反映环氧树脂胶固化前的主要特性有:颜色、粘度、比重、配比、凝胶时间、可使用时间、固化时间、触变性止流性、硬度、表面张力等;粘度Viscosity:是指胶体在流动中所产生的内部摩擦阻力,其数值由物质种类、温度、浓度等因素决定;凝胶时间:胶水的固化是从液体向固化转化的过程,从胶水开始反应起到胶体趋向固体时的临界状态的时间为凝胶时间,它由环氧树脂胶的混合量、温度等因素决定;触变性:该特性是指胶体受外力触动摇晃、搅拌、振动、超声波等时,随外力作用由稠变稀,当外界因素停止作用时,胶体又恢复到原来时的稠度的现象;硬度Hardness:是指材料对压印、刮痕等外力的抵抗能力;根据试验方法不同有邵氏Shore 硬度、布氏Brinell硬度、洛氏Rockwell硬度、莫氏Mohs硬度、巴氏Barcol硬度、维氏Vichers硬度等;硬度的数值与硬度计类型有关,在常用的硬度计中,邵氏硬度计结构简单,适于生产检验,邵氏硬度计可分为A型、C型、D型,A型用于测量软质胶体,C和D型用于测量半硬和硬质胶体;表面张力Surface tension:液体内部分子的吸引力使表面上的分子处于向内一种力作用下,这种力使液体尽量缩小其表面积而形成平行于表面的力,称为表面张力;或者说是液体表面相邻两部分间单位长度内的相互牵引力,它是分子力的一种表现;表面张力的单位是N/㎡;表面张力的大小与液体的性质、纯度和温度有关;3、反映环氧树脂胶固化后特性的主要特性有:电阻、耐电压、吸水率、抗压强度、拉伸引张强度、剪切强度、剥离强度、冲击强度、热变形温度、、内应力、耐化学性、伸长率、收缩系数、导热系数、诱电率、耐候性、耐老化性等;电阻率Resistivity:描述材料电阻特性通常用或体积电阻;表面电阻简单地说就是同一表面上两电极之间所测得的电阻值,单位是Ω;将电极形状和电阻值结合在一起通过计算可得到单位面积的;体积电阻也叫体积电阻率、体积电阻系数,指通过材料厚度的电阻值,是表征电介质或电性能的一个重要指标;表示1cm2电介质对泄漏电流的电阻,单位是Ωm或Ωcm;电阻率愈大,绝缘性能愈好;耐电压Proof voltage:又称耐压强度绝缘强度,胶体两端所加的电压越高,材料内电荷受到的电场力就越大,越容易发生电离碰撞,造成胶体击穿;使绝缘体击穿的最低电压叫做这个物体的击穿电压;使1毫米厚的绝缘材料击穿时,需要加上的电压千伏数叫做绝缘材料的绝缘耐压强度,简称耐电压,单位是:Kv/mm;绝缘材料的绝缘性能与温度有密切的关系;温度越高,绝缘材料的绝缘性能越差;为保证绝缘强度,每种绝缘材料都有一个适当的最高允许工作温度,在此温度以下,可以长期安全地使用,超过这个温度就会迅速老化;吸水率Water absorption:是指物质吸水程度的量度;系指在一定的温度下把物质在水中浸泡一定时间所增加的质量百分数;拉伸强度Tensile strength:拉伸强度是胶体拉伸至断裂时的最大拉伸应力;有称扯断力、扯断强度、抗张力、抗张强度;单位为MPa;剪切强度Shear strength:也称抗剪强度,是指单位粘接面积上能够承受平行于粘接面积的最大载荷,常用的单位为MPa;4玻璃化温度Glass transition temperature:是指固化物从玻璃形态向无定形或高弹态或流态转变或相反的转变的较窄温度范围的近似中点,称为玻璃化温度,通常以Tg表示,是耐热性的一个指标;收缩率Shrinkage ration:定义为收缩量与收缩前尺寸之比的百分数,收缩量则为收缩前后尺寸之差;内应力Internal stress:是指在没有外力存在下,胶体材料内部由于存在缺陷、温度变化、作用等原因所产生的应力;耐化学性Chemical resistance:是指耐酸、碱、盐、溶剂和其他化学物质的能力;阻燃性Flame resistance:是指材料接触火焰时,抵制燃烧或离开火焰时阻碍继续燃烧的能力;耐候性Weatherability:是指材料曝露在日光、冷热、风雨等气候条件下的耐受性;老化Aging:固化后胶体在加工、贮存和使用过程中,由于受到外界因素热、光、氧、水、射线、机械力和化学介质等的作用,发生一系列物理或,使高分子材料交联变脆、裂解发粘、变色龟裂、粗糙起泡、表面粉化、分层剥落、性能逐渐变坏,以至丧失力学性能不能使用,这种变化的现象叫老化;介电常数Dielectric Constant:又称电容率、诱电率Permittivity;是指每"单位体积"的物体,在每一单位之"电位梯度"下所能储蓄"静电能量"Electrostatic Energy的多少;当胶体的"透电率"越大表示品质越不好,而两逼近之导线中有电流工作时,就愈难到达彻底绝缘的效果,换言之就越容易产生某种程度的漏电;故绝缘材料的介质常数在通常情况下要愈小愈好;水的介电常数是70,很少的水分,会引起显着的变化;4、环氧树脂胶大部分是热固型的胶,它有以下主要特点:温度越高固化越快;一次混合的量越多固化越快;固化过程中有放热现象等;5使用方法1. 使用干绵布或砂纸将接着面的灰尘、油污、铁锈等除去,再以或三氯乙烯等清洗剂擦拭,以清洁接着表面;2. 拧开前盖,按以上说明的取重量比例A剂+的B剂充分搅拌均匀即可使用A:B=2:1;为了保证使用的效果,也可抽了真空再进行使用;3. 注意在可操作时间内用完内必需用完,否则会凝固,导致浪费材料,24小时后可得到最高强度;4. 涂胶后.常温下2~6小时固化40度~50度1~3小时固化;涂胶24小时后使用;十天后粘力更佳;阴冷潮湿天,需15~25度室温里粘接为好;5.直面.倒挂面时.涂胶后必须用纸帮贴.或用502胶水定位;环氧树脂胶配方环氧树脂AB胶是由环氧树脂为基的双组分耐高温胶粘剂,主要适用于耐高温金属、陶瓷等的胶接;其使用温度工作温度为-50~+180℃,短时可达+250℃;应用环氧树脂胶黏剂应用十分广泛,可粘接各种金属及合金,陶瓷、玻璃、木材、纸板、塑料、混凝土、石材、竹材等非金属材料,亦可进行金属与非金属材料间的粘接;对未经处理的聚乙烯、聚丙烯、聚四氟乙烯、聚苯乙烯、聚氯乙烯等塑料则无粘接性,对于橡胶、皮革、织物等软质材料的粘接能力也很差;除了粘接普通粘接和结构粘接之外,环氧树脂胶还能用于浇铸、密封、嵌缝、堵漏、防腐、绝缘、导电、固定、加固、修补等,广泛用于航空、航天、车船、铁路、机械、兵器、化工、轻工、水利、电子电气、建筑、医疗、文体用品、工艺美术、日常生活等领域;稀释剂的选择稀释剂可分为活性与非活性稀释剂,通常的溶剂称为非活性稀释剂,它们不与环氧树脂、固化剂反应纯属物理掺渗,随固化反应而挥发,因此会给树旨固化物留下孔隙,使收缩率增大,严重时将影响固化物的性能,因此不能用于较厚涂层;虽然也有使用高沸点的液体,如增塑剂如邻苯二甲酸二丁酯、磷酸三甲酯等物质,但存在迁移和渗出倾向,尤其在浸入液体和溶剂后抽出现象非常明显,而且较大的面张力会严重影响材料的流平性和表面较果;适用范围一般可在-60~100°C使用,采用新型树脂、特殊固化剂和填料可配制出耐超低温胶-196°C、耐高温胶350°C、导电、导磁、导热、点焊、应变、光敏、阻燃、水下胶等特种胶黏剂;毒性较低,无生理副作用,对人体无害,可配制出气味小、无毒性的环保型胶黏剂;韧性不佳,脆性较大,通常要进行增韧改性;注意事项1. 最好戴编织手套或使用胶水,以免不小心弄脏手;2. 皮肤接触时以肥皂清洗就可以了,一般不会伤手,假如眼睛不小心接触到时,马上用大量清水冲洗,严重者请及时就医;3. 请在大量使用时工作场所应保持通风且防止烟火;4. 当有大量泄漏时先打开窗户通风,且注意烟火,再用沙子填盖后,再进行清除;环氧树脂施工方法:水泥池,怎么样用环氧树脂加固化剂施工更耐腐,耐酸,装食醋用的;不能让它脱落;充分干燥地面,最好不是水泥砂浆找平的刷环氧树脂一度,干燥后再刷一度;环氧树脂层如需一定抗拉性,可在一度环氧树脂涂刷后,覆玻璃纤维布一层,干燥后再刷一度环氧树脂;玻璃纤维布需由环氧树脂充分浸润;施工要求要求素地基面牢固、结实、不起壳,最好是水泥与底一起浇注,以杜绝层起壳现象,混凝土基础干燥28天;一楼地面需做防水处理;2、要求水泥基面表层不起砂、硬度好、没有水泥粉化现象;3、表面平坦,无凹凸不平、蜂窝麻面、水泥疙瘩等现象;4、地坪表面的PH值应在—之间;6施工工艺素地处理:首先对原地面进行全面打磨,不平处需修复平整,然后清扫、吸尘,潮湿处需先烘干;底层:用镘刀将调配好的纯树脂材料均匀地刮涂于原地面,与素地完全渗透粘接,使其形成一层粘性较强的底层;砂浆层:待底层固化后再将调配好的腻子层材料加石英砂全面均匀地用镘刀刮涂于底层之上,加强的抗压、抗冲击性;2mm将涂装两次中层:待砂浆层固化后再进行全面打磨,将调配好的中涂材料用镘刀平镘于砂浆层之上,填补砂浆层上不平的小凹坑及针孔,使之均匀平整;面层:待中涂固化后,用打磨机全面研磨平整后清除干净,使中涂基面平整、光滑;将面涂材料调配搅拌后用镘刀均匀镘涂于中涂之上,形成一道防尘、防腐、耐磨、光洁、亮丽的自流平表层;施工方案:环氧树脂地面工程:室内一遍底漆,中涂一遍,面漆一遍;走廊及过道一遍底漆,两遍中涂,一遍面漆;混凝土基层地面应具备的条件:混凝土基层地面应设有防潮层;防潮层能有效阻隔地基产生的水蒸气,保护施工完成的环氧地坪不被破坏;基层若有大体积混凝土施工时应设有钢筋网格:要求不小于12;∮200×∮200,能有效缓解大体积混凝土开裂;基层为大面积混凝土施工时应50m2设变形缝一道为宜;基层强度要求:基层若为混凝土:混凝土强度不小于C25,且表面应搓毛处理;基层若为水泥砂浆,要求水泥砂浆强度不小于M15;厚度不小于50mm,且表面应搓毛处理基层平整度应符合2m靠尺检测偏差不大于+2mm;且表面没有空格及缺陷;基层含水率低于7%基层温度不低于5℃,室内温度在15-25℃为宜;混凝土、水泥砂浆基层PH在6-8为宜;底层施工方法:环氧封闭底漆按指定量配比,搅匀,用专用工具滚涂于基层表面;环氧封闭底漆有很强的渗透性,能渗入基层内部,增加涂层和基层的附着力,其涂布必须连续,不得间断,涂抹量以表面刚饱和为准;局部漏图可用刷子补涂,表面多余的底漆必须在下道工序施工前打磨处理好;环氧中涂施工:用细石英粉和环氧树脂漆搅拌均匀,用专用刮刀满刮一遍;进一步增强地面的耐磨及平整度;砂浆完全固化后,如有麻面,裂缝处应进行修补,然后用抹平机进行打磨,使其平整,并吸尘清洁,保持地面无浮砂;施工涂层:涂饰环氧面漆在打磨,吸尘并实干后的中涂层上,涂饰环氧地坪面漆此遍可使地面更趋于平整,更便于发现地面仍存在缺陷;三布四涂工艺:增加措施;;;涂布底层涂料;;;干固;;;铺贴玻璃丝布增强层;;;涂布第二层涂料;;;铺贴玻璃丝布增强层;;;涂布第三层涂料;;;铺贴玻璃丝布增强层;;;涂布第四层涂料;;工程验收增加措施:在阴阳角、管道周围,施工封及裂纹等均需增加措施,其方法是在第一道涂料施工前该部位增强涂布一道涂料;涂布底层涂料:从池内壁距离地较高处刷配好的环氧树脂料,墙角及水管四周必须多刷一些树脂料,使之均匀渗入池壁,越深越好,为衬层的牢固粘接为一体打好基础;铺贴玻璃丝布:底层涂料涂完后,铺贴一层玻璃丝布;玻璃丝布必须浸泡在配置好的环氧树脂料中1-2分钟到完全浸泡,拿出来去掉多余的环氧树脂料,使之存量在20-25%放开玻璃丝布,环氧树脂不很快下滴,如附带环氧树脂料过多,在干燥固化过程中,数值料易形成留痕,影响玻璃钢的平整度;管口处用环氧树脂腻子抹平,再用浸了的环氧树脂的玻璃丝布在管子周围,杜绝四周漏水;贴布原则大致是:先平面,后大面,先上后下,先里后外,先壁后底每幅布上下之间搭接宽度不应小于50mm,搭接应顺物料流动方向,壁和底之间的搭接为200-300mm,各层接缝要三分之一幅每一层铺布都要用压辊反复滚压,把气泡彻底赶出来;。

环氧树脂的使用方法

环氧树脂的使用方法环氧树脂是一种高分子材料,具有优异的物理性能和化学性能,广泛应用于各个领域。

在工业生产中,环氧树脂主要用于涂料、胶粘剂、复合材料等方面。

本文将从环氧树脂的基本性质、使用方法和注意事项等方面进行介绍。

一、环氧树脂的基本性质环氧树脂是一种具有线性或者网络结构的高分子化合物,其分子中含有环氧基(-C-O-C-)。

环氧树脂具有以下基本性质:1、固化温度低:环氧树脂的固化温度一般在20℃-150℃之间,因此可以在常温下固化。

2、优异的耐化学性:环氧树脂具有很好的耐化学性,可以耐受酸、碱、盐等化学腐蚀。

3、优异的机械性能:环氧树脂具有优异的机械性能,如强度、刚度、韧性等。

4、良好的黏附性:环氧树脂具有良好的黏附性,可以与多种基材进行牢固的结合。

二、环氧树脂的使用方法环氧树脂的使用方法一般包括以下几个步骤:1、表面处理:环氧树脂需要与基材表面进行黏附,因此需要对基材表面进行处理,如打磨、清洗、除油等。

2、配制:将固化剂加入环氧树脂中,混合均匀。

固化剂的种类和比例需要根据具体的使用环境和要求进行选择。

3、涂覆:将环氧树脂涂覆在基材表面上,一般需要涂覆两遍,每遍之间需要等待一定时间。

4、固化:将涂覆好的环氧树脂放置在室温下,或者加热到相应的温度进行固化。

5、后续处理:固化后的环氧树脂可以进行后续的加工处理,如打磨、切割等。

三、环氧树脂的注意事项在使用环氧树脂时需要注意以下几个问题:1、固化剂的选择:不同的固化剂具有不同的固化速度和性能,需要根据具体的使用环境和要求进行选择。

2、混合比例的控制:环氧树脂和固化剂的混合比例需要控制在一定的范围内,否则会影响固化效果。

3、材料的储存:环氧树脂和固化剂需要储存在干燥、阴凉的地方,避免受潮和高温。

4、安全操作:使用环氧树脂时需要注意安全操作,如佩戴手套、口罩等防护用品,避免直接接触皮肤和呼吸道。

总之,环氧树脂是一种非常优秀的高分子材料,具有广泛的应用前景。

环氧树脂型号及用途

环氧树脂型号及用途环氧树脂是一种非常重要的化学材料,具有极强的粘附性、耐腐蚀性、耐热性和机械强度等优异性能,在工业生产和科研领域中广泛应用。

本文将介绍几种常见的环氧树脂型号及其用途。

一、EP1001环氧树脂EP1001环氧树脂是一种高性能、高温、高强度的环氧树脂,是由环氧树脂、固化剂、填充剂等多种材料组成。

该型号的环氧树脂具有较高的化学稳定性和机械强度,可用于高温环境下的粘接、灌封和涂覆等工作。

例如,在航空航天、汽车、电子等领域,EP1001环氧树脂被广泛应用于高温电器的制造和电子元件的封装。

二、EP828环氧树脂EP828环氧树脂是一种中等硬度、中等黏度的环氧树脂,具有优异的粘接性能和化学稳定性,可用于各种金属、塑料、陶瓷等材料的粘接和涂覆。

该型号的环氧树脂还可用于电子元器件的封装和电路板的制造等领域。

此外,EP828环氧树脂还可以与其他材料配合使用,形成复合材料,用于制造各种高性能结构材料。

三、EP106环氧树脂EP106环氧树脂是一种低黏度、高流动性的环氧树脂,具有优异的耐化学腐蚀性、耐热性和机械强度。

该型号的环氧树脂可用于制造高性能复合材料、防腐涂料、地坪涂料等。

例如,在石油化工、电力、船舶等领域,EP106环氧树脂被广泛应用于防腐蚀涂料和地坪涂料的制造。

四、EP301环氧树脂EP301环氧树脂是一种高硬度、高强度的环氧树脂,具有优异的耐磨性和耐冲击性。

该型号的环氧树脂可用于制造高性能地坪涂料、防腐涂料、复合材料等。

例如,在食品加工、汽车、医疗等领域,EP301环氧树脂被广泛应用于地坪涂料的制造和医疗器械的生产等。

总之,环氧树脂是一种非常重要的化学材料,具有广泛的应用前景。

不同型号的环氧树脂具有不同的性能特点,可用于各种不同的工业生产和科研领域。

在今后的发展中,环氧树脂必将继续发挥其优异的性能和应用价值。

不同环氧值的环氧树脂

不同环氧值的环氧树脂环氧树脂是一种常用的高分子材料,具有优异的物理性能和化学稳定性,广泛应用于涂料、粘合剂、复合材料等领域。

环氧树脂的性能和特点与其环氧值密切相关,下面将分别介绍不同环氧值的环氧树脂。

一、低环氧值环氧树脂低环氧值环氧树脂具有较高的聚合度和交联密度,因此具有较高的硬度和刚性,耐热性能也较好。

此类环氧树脂通常用于制作硬质涂料和耐磨材料,如地坪涂料、防腐涂料等。

由于其硬度较高,一般不适用于需要具有柔韧性的应用场合。

二、中等环氧值环氧树脂中等环氧值的环氧树脂具有较好的综合性能,既具有一定的硬度和刚性,又具有一定的韧性和耐冲击性。

此类环氧树脂广泛应用于粘合剂、复合材料和电子封装材料等领域。

在粘合剂方面,中等环氧值的环氧树脂能够提供良好的粘接强度和耐久性,广泛应用于汽车、航空航天和电子等行业。

三、高环氧值环氧树脂高环氧值的环氧树脂具有较高的柔韧性和韧性,具有较好的耐冲击性和耐热性能。

此类环氧树脂通常用于制作柔性涂料、粘合剂和弹性复合材料等。

在柔性涂料方面,高环氧值的环氧树脂能够提供良好的柔韧性和耐候性,广泛应用于建筑、船舶和汽车等领域。

四、超高环氧值环氧树脂超高环氧值的环氧树脂具有非常高的柔韧性和韧性,同时还具有一定的强度和硬度。

此类环氧树脂通常用于制作高性能的弹性材料和复合材料。

在弹性材料方面,超高环氧值的环氧树脂能够提供极好的柔韧性和回弹性,广泛应用于橡胶制品、密封材料和隔音材料等。

不同环氧值的环氧树脂具有不同的性能和应用范围,选择适合的环氧树脂对于确保产品的性能和质量至关重要。

在实际应用中,需要根据具体的需求和要求来选择合适的环氧树脂,并进行配方和加工调整,以获得最佳的性能和效果。

环氧树脂是一种多功能材料,其性能与环氧值密切相关。

不同环氧值的环氧树脂具有不同的硬度、韧性和耐热性能,广泛应用于各个领域。

在选择和使用环氧树脂时,需根据具体需求进行合理选择,并进行相应的配方和加工,以获得最佳的使用效果。

环氧树脂型号及用途

环氧树脂型号及用途环氧树脂是一种具有优良综合性能的高分子材料,它具有优异的耐化学腐蚀性、机械强度、耐磨性、耐高温性、电气性能等特点,因此被广泛应用于各个领域。

本文将就环氧树脂的型号及用途进行详细介绍。

一、环氧树脂的分类1、按固化方式分类环氧树脂可以按照固化方式分为一组份和二组份两种。

一组份环氧树脂是指固化剂与环氧树脂在存储过程中已经混合均匀,使用时只需加热即可固化。

二组份环氧树脂则需要在使用时将环氧树脂和固化剂按一定比例混合后再进行加热固化。

2、按用途分类根据环氧树脂的不同用途,可以将其分为胶黏剂、涂料、封装材料、复合材料等几种。

二、环氧树脂型号及用途1、胶黏剂环氧树脂胶黏剂是一种高强度、高粘度的胶黏材料,广泛应用于航空、航天、汽车、电子、建筑等领域。

常见的环氧树脂胶黏剂型号有EP828、EP825、EP826、EP828等,它们具有优异的黏合性能、机械强度和耐热性能,可用于金属、陶瓷、玻璃、塑料等材料的黏接和修补。

2、涂料环氧树脂涂料具有良好的耐化学腐蚀性、耐水性、耐热性和机械强度,常用于钢结构、船舶、化工设备、地下管道等防腐涂料。

常见的环氧树脂涂料型号有EP420、EP506、EP634等,它们具有优异的耐腐蚀性能和耐候性能,可用于海洋、化工、电子等领域的防腐涂料。

3、封装材料环氧树脂封装材料是一种高性能的电子材料,具有优异的绝缘性能、耐热性能和机械强度,可用于半导体封装、电子元器件封装等领域。

常见的环氧树脂封装材料型号有EP30、EP31、EP33等,它们具有优异的耐高温性能和耐化学腐蚀性能,可用于航空、航天、电子等领域的封装材料。

4、复合材料环氧树脂复合材料具有优异的机械强度、耐热性能和耐腐蚀性能,广泛应用于航空、航天、汽车、建筑、体育器材等领域。

常见的环氧树脂复合材料型号有EP170、EP450、EP650等,它们具有优异的成型性能和耐热性能,可用于制造轻量化、高强度的复合材料制品。

三、结语环氧树脂是一种非常重要的高分子材料,具有广泛的应用前景。

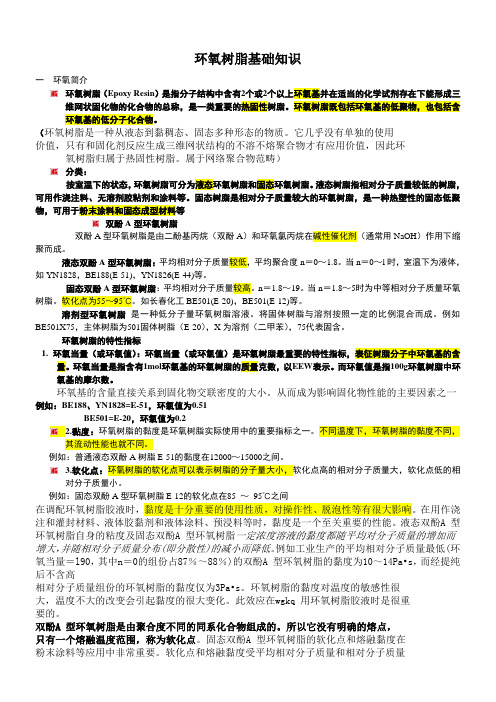

环氧树脂基础知识

环氧树脂基础知识一环氧简介环氧树脂(Epoxy Resin)是指分子结构中含有2个或2个以上环氧基并在适当的化学试剂存在下能形成三维网状固化物的化合物的总称,是一类重要的热固性树脂。

环氧树脂既包括环氧基的低聚物,也包括含环氧基的低分子化合物。

(环氧树脂是一种从液态到黏稠态、固态多种形态的物质。

它几乎没有单独的使用价值,只有和固化剂反应生成三维网状结构的不溶不熔聚合物才有应用价值,因此环氧树脂归属于热固性树脂。

属于网络聚合物范畴)分类:按室温下的状态,环氧树脂可分为液态环氧树脂和固态环氧树脂。

液态树脂指相对分子质量较低的树脂,可用作浇注料、无溶剂胶粘剂和涂料等。

固态树脂是相对分子质量较大的环氧树脂,是一种热塑性的固态低聚物,可用于粉末涂料和固态成型材料等双酚A型环氧树脂双酚A型环氧树脂是由二酚基丙烷(双酚A)和环氧氯丙烷在碱性催化剂(通常用NaOH)作用下缩聚而成。

液态双酚A型环氧树脂:平均相对分子质量较低,平均聚合度n=0~1.8。

当n=0~l时,室温下为液体,如YN1828,BE188(E-51),YN1826(E-44)等。

固态双酚A型环氧树脂:平均相对分子质量较高。

n=1.8~19。

当n=1.8~5时为中等相对分子质量环氧树脂。

软化点为55~95℃。

如长春化工BE501(E-20),BE501(E-12)等。

溶剂型环氧树脂是一种低分子量环氧树脂溶液。

将固体树脂与溶剂按照一定的比例混合而成。

例如BE501X75,主体树脂为501固体树脂(E-20),X为溶剂(二甲苯),75代表固含。

环氧树脂的特性指标1.环氧当量(或环氧值):环氧当量(或环氧值)是环氧树脂最重要的特性指标,表征树脂分子中环氧基的含量。

环氧当量是指含有1mol环氧基的环氧树脂的质量克数,以EEW表示。

而环氧值是指100g环氧树脂中环氧基的摩尔数。

环氧基的含量直接关系到固化物交联密度的大小。

从而成为影响固化物性能的主要因素之一例如:BE188、YN1828=E-51,环氧值为0.51BE501=E-20,环氧值为0.22.黏度:环氧树脂的黏度是环氧树脂实际使用中的重要指标之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表 3 4

常用胺基硬化劑之結構及特性

表 3 5

常用ቤተ መጻሕፍቲ ባይዱ酸酐硬化劑

• 利用硬化劑來改變硬化後環氧樹脂或複合 材料之特性是常有的事。 • 在工業上之應用,為降低複合材料之吸水 性常使用酸酐類硬化劑。 • 為提昇耐衝擊性則使用長鏈狀脂肪胺。 • 用芳香族胺來增加耐溫性。 • 加入苯環上帶有鹵素衍生物之硬化劑來使 環氧樹脂具耐燃之性質。含鹵耐燃劑於燃 燒時會生成鹵化氫,鹵化氫可中斷燃燒的 化學反應。

RoHS :歐盟危害物質限用指令 (Restriction o f Hazardous Substance ) • RoHS :歐盟危害物質限用指令 (Restriction o f Hazardous Substance ) 電子電機產品限用 6 大化學物質 – Pb, Cd, Hg, Cr6+ , PBB(多溴聯苯) , PBDE(多 溴聯苯醚) • RoHS 指令係伴隨著 WEEE ((Waste Electrical and Electronic Equipment)指令一同公告,該指 令主要管制 EEE 產品中使用重金屬-鉛、鎘、六 價鉻、汞、溴化耐燃劑- PBBs 與 PBDEs 這 6 種化學物質。

3.1環氧樹脂之開發

• 環氧樹脂之全面商業化,在美國開始於1950年 代,當初工業上大量使用環氧樹脂之目的在於噴 塗電路板及電子零件上之應用,而電子積層板之 使用卻延至1952年。 • 隨後兩年,F-84噴射戰鬥機之纏繞壓力槽之開 發;以纖維含浸環氧樹脂纏繞製造之導管(參見 第8章)變成商業化之產品。 • 隨著早期環氧樹脂在複合材料之使用,其用量便 慢慢的成長,在1995年美國約有3/4環氧樹脂用在 噴塗上。 • 早期因環氧樹脂價格較不飽和聚酯、酚醛樹脂為 高,故在非噴塗領域上應用甚少;近年來環氧樹 脂在非噴塗上之應用已凌駕噴塗上之使用。

環氧樹脂興起

• 一般常用之樹脂有不飽和聚酯、環氧樹脂、雙馬 來醯亞胺、聚醯亞胺及熱塑性高分子樹脂等。 • 最早的樹脂是不飽和聚酯,由於發展較久、價格 低,故一般日常用品諸如衛浴設備、船殼、公共 器材等,皆以不飽和聚酯配上玻璃纖維強化之。 • 五十年代環氧樹脂興起,當時是用在高級產品 上,如航太工業零件、電子工業所需之零件等, 後來由於網球拍之大量使用,而使環氧樹脂與碳 纖維製成之碳纖維網球拍、釣魚竿、高爾夫球桿 等大行其道,環氧樹脂之使用量一夕間暴增。

第3章

環氧樹脂

基材

• 複合材料是基材與強化物所構成,在高分子複合 材料裡,基材代表樹脂,而強化物即纖維。 • 複合材料光有纖維而無樹脂,正如動物光有骨骼 而無肉一樣,即無法變為有用之實體。 • 基材甚為重要,它除了傳遞力量外,更決定複合 材料之諸多性質,譬如複合材料之物性、化性、 耐疲勞性、抗衝擊性及耐溫性等,凡此種種皆因 使用不同樹脂而決定其性質與用途。

R1 R2 O O O N R N R2 O R1

熱塑性高分子

• 熱塑性高分子原先是用來射製零件用的,由於複 材預浸料製造技術之精進,及熱塑性複材具有甚 多優點如生料不須冷藏、耐衝擊性佳、減震效果 好等。 • 故七十年代初期以PPS、PEEK熱塑性樹脂製成 之熱塑性複合材料率先在航太工業上使用,生產 飛機之減速板,主門輪,維修門等零件。 • 因價格較一般複合材料高,一般工業使用甚少。

• TGMDA係汽巴蓋基(Ciba-Geigy)公司之產品,其 商品名稱謂之MY-720是具四個環氧基之環氧樹 脂。其與硬化劑DDS混合硬化反應後之玻璃轉化 溫度(glass transition temperature,簡稱Tg)高達 250°C。在航太工業上之應用皆以TGMDA為主劑 配合25-35%DDS硬化劑及微量之促進劑BF3: RNH2製成石墨纖維/環氧樹脂預浸材,做為日後 加工成航太工業所需之複材零件。

• 以上之種種變化不外乎以結構特異之硬化劑,配 合環氧樹脂來製成特需功能之樹脂或複合材料。 在工業界生產運動器材諸如網球拍、高爾夫球 桿、羽球拍等,大部分皆以環氧樹脂配合二氰二 醯胺(DICY)硬化劑之使用。 • 而製造航太工業用之零件,則使用四個環氧基之 環氧樹脂(My-720)與DDS硬化劑所製成之預浸 材,積層烘烤而成,其硬化溫度通常高達200°C以 上。

以下為常用之數種硬化劑種類

¾ 脂肪胺(aliphatic amines) ¾ 聚醯胺(Polyamide) ¾ 環狀脂肪胺(cycloaliphatic amines) ¾ 芳香族胺(aromatic amines) ¾ 酸酐(acid anhydrides) ¾ 路易氐酸(lewis acid) ¾ 咪唑(imidazoles) ¾ 二氰二醯胺(dicyandiamide)

Chemical Structure of PPS, PAS, PEEK

• 近年來,在運動器材求新求變之時尚下, 熱塑性複材因減震效果佳,最先用來做網 球拍及高爾夫球桿等,以Gr/PPS熱塑性複 合材料開發成功之高爾夫球桿,其價位遠 高於一般環氧樹脂/碳纖維製之球桿。 • 目前國內運動器材製造業者競相開發,可 預期的未來熱塑性複合材料將成為複合材 料界之主流。

表3-1 環氧樹脂及其環氧基個數

3.2環氧樹脂之製造

• 一般商業化常用之環氧樹脂,其分子結構 帶有1或2個環氧基之低分子,此低分子與 硬化劑以一定比例混合後,在室溫或加溫 之狀況即可反應成高分子聚合物,此利用 化學反應而變成大分子之產品,我們謂之 熱固性高分子材料。 • 環氧樹脂之製造方式係採用 Bisphenol-A (雙酚-A) 與 Epichlorohydrin(環氧氯丙 烷)在觸媒催化下反應而成,其反應式如 下:

如以鹼性份子做催化劑,其硬化反應之方程式可能為

• 以上反應之速率取決於觸媒之種類與用 量。硬化後之環氧樹脂因具有酯之結構, 故較不吸濕之特性。在工業上應用於潮濕 或水中之產品,常以酸酐為硬化劑以減低 環氧樹脂或複合材料之吸水性。

3.5 高性能環氧樹脂

• 一般工業上常用之環氧樹脂主要以 Bisphenol-A基為主,其原因不外是價格便 宜,樹脂在操作過程中由於黏度較低易於 處理。但其缺點是硬化後之環氧樹脂其使 用溫度低,對於一般民生用品、運動器材 等,以Bisphenol-A環氧樹脂為主劑尚足以 應付,但對於受力較大要長期暴露在高溫 之航太工業之零件,僅具兩個環氧基之 Bisphenol-A系統環氧樹脂似乎不堪使用, 必須仰賴更多環氧基之NN-tetraglycidyl-4, 4-methylenedianiline(簡稱TGMDA),以提 高機械強度及使用溫度。

• 雙馬來醯亞胺(BMI)通式如下,末端基為馬來醯亞胺,是 一種可與多種化合物反應之耐熱化合物。 • 其性能如熔點、玻璃轉移溫度及熱裂解溫度等,主要取決 於R group的分子結構及分子量,和末端基R1、R2存在有 否及其型式而定。 • 雙馬來醯亞胺因C=O基(carbonyl group)拉電子的特性, 使其不飽合雙鍵進行各種不同之聚合反應。

表3-7 CTBN之加入量對環氧樹脂機械性質之影響

3.6 環氧樹脂之改質

• 環氧樹脂最大的弱點在於具脆性不耐衝擊,因而 限制其發展及應用空間。有鑑於此,一批材料專 家極力尋求改進之道。早期是加入一些直鏈性寡 分子可塑劑,來降低環氧樹脂之脆性達到耐衝擊 之目的,但加入可塑劑之缺點在機械強度上明顯 的降低,同時其使用溫度亦隨著可塑劑加入量而 滑落。 • 為避免強度之減弱又可達到耐衝擊之目的,於是 材料專家引進CTBN(carboxy-teminated polybutadiene acrylonitrile,簡稱CTBN)或 ATBN(amino-terminated polybutadiene acrylonitrile,簡稱ATBN)摻入環氧樹脂內, CTBN之加入的確使原本脆性之環氧樹脂提昇其 抗衝擊性及減緩機械強度損失之效果(表3-7)。

• 環氧樹脂對碳纖維有相當好的附著性外, 對於其他材料亦顯現甚佳的附著性。 • 環氧樹脂在硬化過程係分子結構內之環氧 基與硬化劑之胺基(-NH2)或氫氧基(-0H)以 化學鍵結合成二度或三度空間之化學結 構,致使硬化後之環氧樹脂具有相當好的 尺寸安定性及耐化學性。 • 環氧樹脂基本上只是代名詞,其分子量範 圍相當大,可從數百到數萬不等,而其擁 有之環氧基亦可從l個至4或5個環氧基之結 構。

• 對於高性能產品的需求,環氧樹脂在積層板與複合 材料使用量大增來看,環氧樹脂反應如下之優點: ¾ 對於纖維等強化物有相當好的黏著性 ¾ 硬化後產品收縮小 ¾ 硬化時揮發份少 ¾ 機械性及電性佳 ¾ 抗化學性及抗溶劑好 ¾ 熱安定性 ¾ 抗濕性佳 ¾ 抗疲勞性及尺寸安定性高 ¾ 另外尚有硬化形式多、樹脂種類多、改良空間大

雙酚-A 環氧氯丙烷

• 一般的環氧樹脂其n值可從0至25,而更高分子量其n值可 大過200。分子量大小取決於Bisphenol-A與 Epichlorohydrin莫耳比及鹼的濃度。n值逐漸增加,環氧 樹脂由常溫之液態變為黏稠狀以至於固體狀,端視分子量 的高低而定。

• 平常我們常謂某化合物之分子量為500,即意謂 該化合物單獨分子量,但在環氧樹脂卻不適用。 所謂分子量500之環氧樹脂其代表分子量大小不 一之一群環氧樹脂之重量平均分子量,其個別之 分子量可能從100至1000不等之環氧樹脂組成。 • 欲了解環氧樹脂之組成份可用高功能液態色層分 析儀(HPLC)來解析其分子成份,如圖3-2即利用 HPLC所分離之各種不同分子大小之環氧樹脂。 • 目前全球環氧樹脂之供應廠商主要來自於CibaGeigy、Dow chemical公司及Shell公司等三家。 台灣長春、長興等公司亦有生產,其規模及產量 均較小,故國內所需之環氧樹脂大致上從以上三 家大公司購得。

表3-6 常用促進劑

3.4硬化反應 3.4.1胺 類

• 環氧樹脂與胺類硬化劑反應交聯成二度或三度空 間之化學結構:

• 環氧樹脂在反應前為液體狀態(加熱),反應後變化為固體 狀態(即使在高溫下),其反應機構如下: • R或R'為脂肪族或芳香族群,交聯後之環氧樹脂變成巨大 分子。環氧樹脂之硬化時間及溫度高低受硬化劑之影響。 一級或二級脂肪族胺因活性大在常溫即可與環氧樹脂反 應,芳香族胺因化學活性不及脂肪族胺,所需硬化溫度較 高,常在70-80°C下加溫使之進行硬化反應。