多羟基糖对镁钙质中间包干式料烧结性能的影响

影响烧结矿强度的因素分析及改进措施

烧结强度攻关分析一、影响烧结矿强度的因素分析1、烧结矿中FeO含量:过高直接还原增加,过低强度不好;碳高时容易还原生成FeO,形成强度很好但还原性很差的铁橄榄石和钙铁橄榄石,因此生产时既要保证有一定的还原性,又要保证机械强度。

2、烧结矿化学成份:MgO、Al2O3的影响。

3、烧结混合料混匀程度:圆筒混合机中的三种运动状态——翻动、滚动、滑动,其中滑动对混料是没有效果的,需要控制;混合后碳粒的存在形式有三种——被矿粉包裹在中心形成的颗粒、与矿粉一起包裹在核表面形成的颗粒、单独存在的颗粒,因此要防止第一、三种状态,产生第二种混合颗粒。

4、烧结矿烧结工艺参数:点火温度1150~1250℃等;5、烧结矿的碱度:根据烧结矿强度分析,碱度在1.7~1.8时强度最好,加入的生石灰起粒化促进剂的作用。

6、固相反应有利于提高烧结矿的强度质量:在高碱度烧结条件下,主要是产生铁酸钙,甚至是铁酸二钙,铁酸三钙,都有较好的强度和还原性。

7、抽入的空气温度越低,抽风速度越快,则烧结矿气孔越薄,强度也就较差。

8、原料成分和矿相的影响:软熔温度的影响,结晶水的影响,粒度比例的影响。

二、【小知识】降低烧结矿FeO 对提高烧结矿产、质量和高炉生产有什么好处?烧结矿中FeO不是单独存在的,由于燃烧层高温的作用,使很大一部分FeO 与SiO2和CaO结合生成铁橄榄石和钙铁橄榄石。

此物质较多的烧结矿呈多孔蜂状,具有一定的强度但发脆,此种物质还原性很差。

该物质生成温度高,需配碳也多,也起烧结燃烧带变宽,阻力增大,影响烧结机台时产量提高。

同时由于生成温度高,因而燃料消耗也多,据日本试验和生产的经验数据统计,烧结矿FeO 增减1%,影响固体燃料消耗增减2~5kg/t。

对高炉的影响也是很大的,根据生产统计数据和经验数据表明,FeO 波动1%,影响高炉焦比1~1.5%,影响产1~1.5%。

因此在保证烧结矿强度的情况下,应尽量降低烧结矿FeO。

现在我国重点厂烧结矿FeO在10%左右,有个别厂达到7%。

高镁石原料对煅烧质量带来的影响与对策措施

高镁石原料对煅烧质量带来的影响与对策措施水泥熟料主要成分是CaO、SiO2、Al2O3、Fe2O3等四种化合物,次要成分为MgO、R2O、SO3等化合物,其中MgO含量允许达到5%,是次要成分中含量最多的一种。

江西永丰南方水泥有限公司是中国建材南方水泥(集团)公司在江西省吉安市永丰县陶唐乡投资新建的一条5000t/d新型干法水泥生产线,于2010年6月28日竣工投产。

其石灰石矿山质量(CaO:45~52.80%、MgO:1.00~7.00%、SiO2:0.50~4.00%)差异性波动大,石灰石原料品质主要表现在高镁、高硅、低钙石,通过矿山开采的精细化管理,多点搭配装车进厂等措施,才能满足水泥熟料生产用原料的基本要求。

1水泥原料中的MgO(1)水泥生产中,生料中的MgO主要来源于石灰石中的镁质矿物,这些矿物主要以硅酸镁、白云石、菱镁矿、铁白云石等不同类型存在。

(2)石灰石中MgO的含量对熟料强度有一定的影响,总的趋势是石灰石中MgO含量越高,则熟料强度越低。

根据试验研究,镁质矿物中MgCO3的分解温度为660~700℃,白云石Mg(CO3)2的分解温度为800℃,而石灰石中CaCO3分解温度接近900℃。

在水泥熟料生产过程中,MgO较CaO先形成。

2 MgO对熟料煅烧的影响(1)熟料煅烧时,生料中MgO:2.50%~3.00%和熟料矿物结合成固熔体,此类固熔体甚多,例如:CaO•MgO•SiO2、2CaO•MgO•SiO2、2CaO•MgO•2SiO2、3CaO•MgO•2SiO、7CaO•MgO•2Al2O3、3CaO•MgO•2Al2O3、MgO•Al2O3、MgO•Fe2O3以及C3MS2等,此类化合物的稳定温度在1200~1350℃,同时它还可能含有一些微量元素。

(2)在温度超过1400℃以上时,MgO的化合物会分解,且从熔融物中结晶出来。

(3)当熟料中含有少量细小方镁石晶格的MgO时,它能降低熟料液相生成温度,增加液相数量,降低液相粘度,增加液相表面张力,有利于熟料形成和结粒,也有利于C3S 的生成,还能改善熟料色泽。

干式料中间包

键字:干式料;随着连铸工艺的优化及对连铸钢坯质量要求的提高,中间包内衬采用耐火涂料或干式料的比例越来越高。

中间包是炼钢过程中接受从钢包流出来的钢水,并将钢水分配到各结晶器中去的连铸设备。

目前,中间包从缓冲器的作用已经演变成为钢水精炼的终端设备,其作用主要有两个:一是钢水的精炼;二是非金属夹杂的消除。

这就对中间包内衬用耐火材料提出了更高的要求。

在干式振动料没有出现以前,中间包内衬经过3个阶段的发展——无工作衬、绝热板和耐火涂料,但这3个阶段中间包内衬的使用寿命都很短,尤其是随着中间包快速更换水口技术的迅速推广,中间包的使用寿命得到大幅度提高,这就对中间包内衬的性能提出了更高的要求。

到上世纪90年代末开始出现干式振动料(以下简称干式料),与前3个阶段相比,干式料烘烤时易硬化、脱模后衬体强度高,使用中整体性好,耐钢水、渣液的冲刷、侵蚀,使用后易与永久层分离,便于翻包。

2003年年初,国内大中型钢铁公司先后在中间包上试用干式料,大大提高了中间包的使用寿命。

北京通达耐火技术有限公司生产的干式料,在中间包上使用40多个小时依然保持着良好的完整性。

传统的干式料一般以粉状酚醛树脂作为黏合剂。

该黏合剂含有一定量的甲醛和游离酚,在烘烤和使用过程中产生很臭的有害烟气,危害环境和职工身体健康;酚醛树脂碳化后的残碳留于包衬中,还会带来钢水增碳的问题;同时酚醛树脂作为有机物,在冶炼低碳钢时又容易往钢水中带入氢。

氢对钢品质的影响非常严重,是形成钢中白点、发纹、气孔等缺陷的主要原因。

由于传统干式料存在的缺陷,同时结合剂没有残留碳和氢,不会带来钢水增碳、增氢问题,符合目前材料应用领域向环保型发展的技术趋势,将有很好的应用前景。

2005年年初,上海、武汉生产干式料的厂家,先后研制出不含树脂的干式料,有效地弥补了第一代干式料在环保方面的不足。

但他们研制的黏合剂及其产品还存在泛潮、储放期短的问题。

2005年6月,攀钢冶金材料有限责任公司开始了环保型干式料的研制工作,经过3个月的探索,成功地解决了有害烟气危害环境和人身健康等问题,取得了试验室阶段的初步效果。

提高氧化镁对烧结影响的研究

提高氧化镁对烧结影响的研究引言:氧化镁是一种重要的无机材料,具有广泛的应用领域。

在烧结过程中,氧化镁的性质和质量对最终产品的性能至关重要。

因此,提高氧化镁对烧结的影响成为了研究的焦点。

本文旨在探讨如何提高氧化镁对烧结的影响,以期为相关领域的研究和应用提供参考。

一、优化烧结工艺烧结是氧化镁生产过程中的关键步骤,直接影响氧化镁产品的质量。

通过优化烧结工艺,可以提高氧化镁对烧结的影响。

首先,控制烧结温度和时间,确保氧化镁颗粒充分烧结,减少表面缺陷。

其次,合理选择烧结辅助剂,如硼酸盐和氧化钇等,可以改善氧化镁的烧结性能,提高烧结致密度。

此外,还可以通过添加适量的助熔剂,如氟化钙等,促进氧化镁颗粒的熔融,提高烧结效果。

二、改善氧化镁颗粒形貌氧化镁颗粒的形貌对烧结性能有着重要影响。

研究表明,球形颗粒比不规则颗粒更易于烧结和致密。

因此,可以通过控制合成条件和添加适量的表面活性剂等手段,改善氧化镁颗粒的形貌。

此外,还可以采用机械研磨等方法,研磨氧化镁颗粒表面,减小颗粒尺寸分布,提高烧结致密度。

三、调控氧化镁晶体结构氧化镁的晶体结构对其烧结性能有着重要影响。

研究发现,晶体结构的改变可以提高氧化镁对烧结的影响。

例如,通过控制合成温度和添加适量的掺杂剂,可以调控氧化镁的晶体结构,提高其烧结致密度和力学性能。

此外,还可以采用高能球磨等方法,改变氧化镁晶体的晶格缺陷和晶界特征,进一步增强其对烧结的影响。

四、利用添加剂提高氧化镁对烧结的影响添加剂是提高氧化镁对烧结影响的重要手段之一。

研究表明,添加适量的添加剂可以改善氧化镁的烧结性能,并提高其对烧结的影响。

常见的添加剂包括碳酸盐、硅酸盐、钙钛矿等。

通过添加这些添加剂,可以调节氧化镁的晶界结构和晶体生长速率,提高烧结致密度和力学性能。

同时,添加剂还可以控制氧化镁颗粒的尺寸和形貌,进一步增强其对烧结的影响。

结论:通过优化烧结工艺、改善氧化镁颗粒形貌、调控晶体结构和利用添加剂等手段,可以提高氧化镁对烧结的影响。

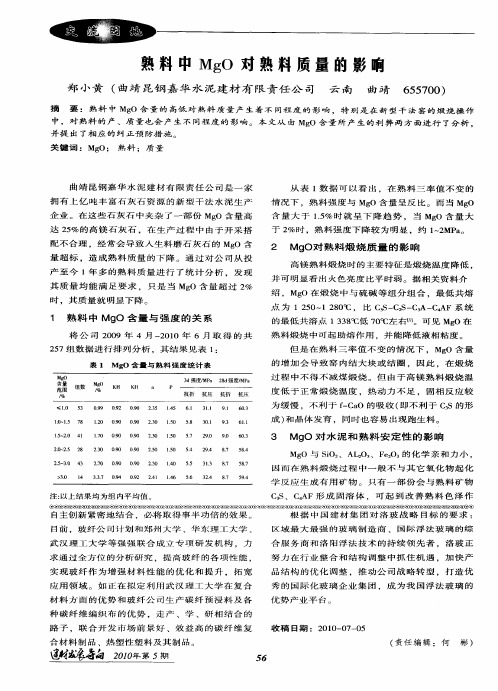

熟料中MgO对熟料质量的影响

3 Mg 对 水 泥 和 熟 料 安 定 性 的 影 响 O

Mg 与 S O 、 A1O F 的 化 学 亲 和 力 小 , O i . 、 e03 2 因 而在 熟 料 煅烧 过 程 中一 般 不 与 其 它 氧化 物 起 化

学 反 应 生 成 有用 矿 物 。只 有 一 部 份会 与熟 料 矿 物

实 现 玻 纤 作 为 增 强 材 料 性 能 的 优 化 和 提 升 .拓 宽 应 用 领域 。如 正 在 拟 定 利用 武 汉 理 工 大 学 在 复 合 材 料 方 面 的优 势 和 玻 纤 公 司生 产 碳 纤 预 浸 料 及 各 种 碳 纤 维 编 织 布 的 优 势 ,走 产 、 学 、研 相 结 合 的 路 子 ,联 合 开 发 市 场 前 景 好 、 效 益 高 的 碳 纤 维 复 合材 料 制 品 、热塑性 塑 料及 其制 品 。

产 至 今 1年 多 的 熟 料 质 量 进 行 了 统均 能 满 足 要 求 , 只 是 当 Mg 含 量 超 过 2 O %

时 ,其 质 量 就 明 显 下 降 。

绍 ,Mg 在 煅 烧 中 与 硫 碱 等 组 分 组 合 , 最 低 共 熔 O

点 为 12 0 8 ℃ , 比 CS CS C — F系 统 5 ~12 0 — 2— C 的 最 低 共 溶 点 13 8 低 7  ̄ 3 ℃ 0c ̄ t。 可 见 Mg 在 “ O

企 业 。 在 这 些 石 灰 石 中 夹 杂 了 一 部 份 Mg 含 量 高 O 达 2%的 高镁 石 灰 石 ,在生 产 过 程 中 由于 开采 搭 5

从 表 1数 据 可 以 看 出 , 在 熟 料 三 率 值 不 变 的

情 况 下 ,熟 料 强 度 与 Mg O含 量 呈 反 比 。 而 当 Mg O 含 量 大 于 1 % 时 就 呈 下 降 趋 势 , 当 Mg 含 量 大 . 5 O 于 2 %时 ,熟 料 强 度 下 降 较 为 明 显 , 约 1 2 a ~ MP 。

中间包用干式料

中间包用干式料1、干式料带模烘烤前,如何点火?请说明点火的具体操作。

答:第一,先是打开空气管阀门排出胎膜内残留的煤气和杂质;第二,接着点燃火把;第三,缓慢开启煤气阀门,用火把点燃。

先小火烘0.5小时,温度控制在150℃左右;接着大火烘1.5小时,温度控制在300℃左右。

2、中间包翻包困难的原因是什么?答:①翻包困难是因为干式料严重烧结,与永久层烧结在一起。

②有时候也与中包内剩余的钢水多少有关系,假如中包内剩余的钢水属于满包,这时当中包翻包时,会利用冷钢坯的自重翻下中包内的残壳;假如中包内剩余的钢水不是满包,也会导致翻包困难。

3、中包的熔池、渣线部位用同种材质的干式料,其施工如何进行?若用不同材质的干式料,其施工又如何进行?答:假如熔池、渣线部位采用同种材质的干式料,就按照正常施工方法进行捣打、振动施工,布料时需要注意不要一下子全部投下去,要先布熔池高度的三分之二的料量,开动振动电机振动2-3min后,在加入剩下高度的干式料,然后在开动振动电机振动5-10min即可。

假如采用的不是同种干式料,要分开加入不同材质的干式料,首先按照上述方式施工,整个包壁加料的高度应不超过渣线的高度。

开动振动电机振动5~10分钟,然后在渣线及其以上部位全部加渣线用干式料直至施工结束。

4、如何判定中间包是否烘烤?其中请详细说明干式料的施工与水口座砖、挡墙挡坝的安装先后顺序。

答:通过干式料的强度来判断的,当干式料超过1/3以上厚度有强度时即可停止烘烤;或者通过干式料的颜色来判断,当干式料的颜色有1/3以上变为棕红色即可。

⑴包底施工首先装上中间包水口座砖,水口座砖上水平面必须保持在同一个平面上,然后在座砖内孔用编织袋或其他物品塞住,以防止包底施工时从水口座砖孔漏涂料以及散料流入水口内堵塞水口。

根据设计包底的厚度然后从一段到另一段向包底均匀倒入干式料,等包底倒完料后用铁锨将包底尽量整平,之后可用脚或其他器具再将包底压平一下。

材料施工高度要求略高于水口座砖的上表面高度,这样有利于胎模能与包底材料充分接触。

烧结矿强度

烧结矿强度烧结矿强度通常是指烧结矿的转鼓强度,即+6.3mm 部分占1kg 转鼓量的百分比。

它是反映烧结矿质量的重要指标之一,直接影响着高炉的透气性和炉料的顺行程度。

影响烧结矿强度的因素有很多,主要包括以下几个方面:1. 生石灰消化温度:生石灰消化时会释放出大量的热量,如果消化温度过低,会导致生石灰消化不完全,从而影响烧结矿的强度。

2. 配碳量:配碳量对烧结矿强度的影响较大。

如果配碳量过高,会导致烧结矿中的石墨碳含量增加,从而降低烧结矿的强度。

3. 燃料粒度:燃料粒度的大小会影响烧结料层的透气性和燃料的燃烧速度。

如果燃料粒度过大,会导致烧结料层透气性变差,从而影响烧结矿的强度。

4. 混合料水分:混合料水分对烧结矿强度的影响也比较大。

如果混合料水分过高,会导致烧结料层透气性变差,从而影响烧结矿的强度。

5. 混合料温度:混合料温度会影响烧结料层的透气性和烧结速度。

如果混合料温度过低,会导致烧结速度变慢,从而影响烧结矿的强度。

6. 料层厚度:料层厚度会影响烧结料层的透气性和烧结速度。

如果料层厚度过薄,会导致烧结速度过快,从而影响烧结矿的强度。

7. 烧结过程:烧结过程中的气氛、温度、时间等因素都会影响烧结矿的强度。

如果烧结过程控制不当,会导致烧结矿的强度降低。

8. 配矿:烧结矿的配矿会影响烧结矿的化学成分和矿物组成,从而影响烧结矿的强度。

如果配矿不合理,会导致烧结矿的强度降低。

9. 烧结矿化学成分:烧结矿的化学成分会影响烧结矿的矿物组成和粘结相的形成,从而影响烧结矿的强度。

总之,影响烧结矿强度的因素很多,需要在生产过程中严格控制各个环节,才能生产出高强度的烧结矿。

影响烧结矿强度的因素分析及其改善举措

影响烧结矿强度的因素分析及其改善举措许满兴罗玉强(北京科技大学山西建邦集团有限公司)摘要本文论述了烧结矿强度的重要价值、影响烧结矿强度的因素分析及提高烧结矿强度的技术举措关键词烧结矿强度影响因素技术举措1.前言烧结矿强度是烧结矿质量的重要指标之一,由于烧结矿强度(包括低温还原强度)是影响高炉上部顺行的限制性环节,故烧结矿强度是高炉炼铁对烧结矿质量的一项重要要求。

且不同容积级别的高炉对烧结矿强度的要求不同,高炉有效容积越大,对烧结矿的强度指标要求越高。

众所周知,烧结过程是一个及其复杂的物理化学变化过程,影响烧结矿强度的因素是多方面的,有矿种及烧结基础特性的影响、矿粉粒度组成和表面形态的影响、碱度及化学成分的因素,燃料和熔剂质量及粒度的影响、返矿粒度及数量的影响、料层厚度、配C配水、混合料透气性等烧结主要工艺参数的影响、矿物组成对强度的影响等等。

正因为影响烧结矿强度的因素有如此之多,要改善和提高烧结矿强度的技术措施也必然是多方面的、全方位的。

2.影响烧结矿强度的因素分析2.1 矿种及铁矿粉基础特性对烧结矿强度的影响用于烧结生产的铁矿石的种类主要有磁铁矿、赤铁矿、褐铁矿和菱铁矿四种,四种不同铁矿粉用于烧结生产,其成品矿的强度是不同的。

褐铁矿矿粉组织疏松、堆密度小,用于烧结生产成品率低、强度差;菱铁矿在烧结生产中CO2被分解析出,体积收缩大,也是成品率低、强度差;磁铁矿粉分子式为Fe3O4,在烧结过程中需要氧化气氛,氧化为Fe2O3+FeO,比不上赤铁矿粉可以在一定化学成分和温度条件下生成铁酸钙(CaO·Fe2O3)。

不同矿种烧结成品矿强度的高低排序为:赤铁矿>磁铁矿>褐铁矿>菱铁矿。

即便同样是赤铁矿由于Fe2O 3含量不同,在烧结过程中生成SFCA的机率不同,也会导致成品矿的强度不同。

巴西和南非的粉矿的Fe2O3含量均>85%,且有一定含量的SiO2,易与配入熔剂中的CaO反应生成铁酸钙,特别是南非的1~0.25mm的准颗粒比例低,制粒后混合料的透气性好,有利于成品矿的强度提高;而同为赤铁矿印度矿粉的Fe2O3含量比巴西和南非的低10%左右,在烧结过程中形成铁酸钙的机率低,因此印度粉不大可能烧出很好的烧结矿。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第36卷第3期 娃酸盐通报Vol.36 No.3 2017 年 3 月__________________BULLETIN OF THE CHINESE CERAMIC SOCIETY_________________March,2017多羟基糖对镁钙质中间包干式料烧结性能的影响郑玉\张国栋\高洪月\陈祺2(1.辽宁科技大学高温材料与镁资源工程学院,鞍山114051 ;2.鞍山市产品质量监督检验所,鞍山114005)摘要:介绍两种多羟基糖(白砂糖和葡萄糖)加入量对镁钙质中间包干式料性能的影响。

试验中分别掺入3wt%、4w t%、5wt%、6wt%的两种多羟基糖作为干式料结合剂,在通过振动台成型后对其在低温(150 t)、中温(1100 t) 和高温(1550 t)进行热处理。

按照相关标准检测镁钙质干式料的常温抗折强度、常温耐压强度、体积密度和气孔 率,以及烧后线变化率等指标。

试验结果显示:试验所用的白砂糖和葡萄糖在低温150 t下的强度大能满足使用 要求;白砂糖在中温11〇〇t和高温1550 t烧后线变化较小;使用多羟基糖做结合剂产生的烟气量较小,符合环保 要求。

关键词:中间包;镁钙质;干式料;多羟基糖中图分类号:TQ175 文献标识码:A文章编号:1001-1625 (2017)03-1080-05Effect of Poly Hydroxyl Saccharide Content on the Sintering Propertiesof Magnesia-Calcia Tundish Dry MaterialZHENG Yu1,ZHANG Guo-dong1,GA0Hong-yue1,CHEN Qi2(1. School of High Temperature Materials and Magnesium Resource Engineering,Liaoning University of Science and Technology,Anshan 114051,China;2. Anshan Product Quality Supervision and Testing Institute, Anshan 114005, China)Abstract : The effect of poly hydroxyl saccharide ( white granulated sugar and anhydrous glucose ) content on the properties of magnesia-calcia dry material was introduced. The addition amount of poly hydroxyl saccharide is 3w t%、4w t%、5w t%、6w t% •The samples were formed through ramming vibration and sintered separately at the low temperature (150Tl ) , m iddle temperature (1100Tl ) and high temperature (1550Tl ).The cold bending strength and compressive strength, volum edensity, linear change and porosity of samples were measured. Experim ental results show that white granulated sugar and anhydrous glucose can be used as binder at 150 T l. The linear change of white granulated sugar is fewer change at 1100 and 1550 T l. Using poly hydroxyl saccharide produce less smoke. This method conform to the requirements of environmental protection.Key words :tundish ;magnesia-calcia ;dry m aterial ;poly hydroxyl saccharide1引言干式料是当下应用最为普遍的中间包工作衬材料,由于其具有比较好的高温稳定性、抗热震性能且施工 简便易于翻包等特点[1_2]。

中间包工作衬中所含氧化钙有利于钢水的净化,镁钙质干式料因含有游离态的 C a O能够和钢水中氧化物反应,有效提高除杂效率,而且还具有优良的抗渣熔侵等优点现已被广泛使用[34]。

然而干式料所用的结合剂都含有甲醛和游离酚,烘烤过程中产生有毒有害的气体对施工人员和环境造成危基金项目:辽宁科技大学青年基金团队基金(2010T01);辽宁省经委镁资源办公室(MZ002)作者简介:郑玉(1987-),男,硕士研究生,助教.主要从事耐火材料方面研究.第3期郑玉等:多羟基糖对镁钙质中间包干式料烧结性能的影响1081害,并且酚醛树脂碳化后的残碳导致钢水增碳[5_8]。

所以寻找环保型的结合剂是目前需要解决的问题。

本试 验对镁钙质干式料性能进行研究,使用两种多羟基糖类(白砂糖和葡萄糖)作为结合剂,验证干式料在进行 热处理后的物理指标是否满足使用需求。

2试验2.1原料电溶镁轉砂(粒度为5〜3 mm、3〜1mm、l〜0.2 mm、0.2〜0 mm、$0.074 mm);结合剂为多轻基糖(白砂糖和葡萄糖)。

表1、表2为原材料的理化指标。

表1镁钙砂的理化指标Tab. 1 Chemical composition and physical property of MgO-CaO原料名称化学指标/wt%物理指标/( g/cm3 ) MgO CaO S i02Fe203A1203K2〇灼减 Na20颗粒体密镁钙砂-2053.8423.44 16.600.52---- 3.62表2糖类的理化性能指标Tab. 2 Chemical composition and physical property of carbohydrate名称化学式外观分子量纯度重金属 铁氯化物干燥矢量无水葡萄糖^6^12〇6白色结晶粉末180.16葡萄糖>99.5%<0.0005%<0.002%<0.002%<0.5%白砂糖。

12只22〇11结晶粉末342.296蔗糖>99. 8%<0.0001%<0.00005%彡0.0005%彡0.05%2.2试样制备此次试验是根据前期试验的结论选择添加剂的用量,镁钙砂粉的掺量随着三聚磷酸钠的增加而减少,配方 如表3所示。

把配好的原料放入搅拌锅中搅拌5 min,然后倒入40 m m X40 _X160 mm的铸铁模具内,放到 振动台上振动成型。

之后放入220 T干燥箱烘烤2 h脱模,X才部分样品在1100 T和1550 T进行煅烧3 h。

表3试验配方表Tab. 3 Experimental formulations___________________________________/wt%序号电熔镁钙砂结合剂添加剂5-3 mm3-1 mm1-0. 2 mm0. 2-0 mm<0.074mm白砂糖葡萄糖水玻璃151530153230.5251530153140.5351530153050.5451530152960.5551530153230.5651530153140.5751530153050.5851530152960.52.3性能检测按照国家标准检测试样的常温抗折强度(GB/T 3001-2007)、常温耐压强度(GB/T 5072-2008)、烧后线 变化率(GB/T5988-2007)、体积密度和显气孔率(GB/T2997-2000)。

3结果与讨论本试验选择两种多羟基糖做为结合剂,分别为白砂糖和无水葡萄糖。

白砂糖和无水葡萄糖水分含量少,且在室温下为固体,加热后发生缩合反应具有结合能力,能够把干式料结合在一起,冷却后硬化具有一定强 度,且烘烤后不会产生NH3,符合干式料所需结合剂的特点。

3.1糖类结合剂对干式料150 t烘烤后强度的影响由图1所示150 T烘烤后干式料的常温抗折强度和耐压强度随着多羟基糖掺量的增加而增大,且在试1082 研究快报硅酸盐通报第36卷图1不同糖类对干式料150 t 烧后强度影响Fig. 1Effect of poly hydroxyl saccharide on the strength of sam ples baked at 150 T!3.2糖类结合剂对干式料1100 烧后强度的影响由于在1100 1下糖类交联缩合反应形成的网状结构受到破坏。

从图2能够观察到当糖类加入量在3 〜5wt %范围内干式料1100 T 下常温抗折和耐压强度逐渐增大,且一直在低强度范围内增加。

试验用白砂 糖不是纯净物,内部含有在生产过程中未被去除的杂质,当加入量逐渐增大时破水玻璃形成的结合力,所以 在加入量大于5wt %后白砂糖的常温抗折和耐压强度随着加入量而减小,而加入葡萄糖的样品常温强度始 终是增大的趋势。

L 0Saccharing/wt%4 5Saccharine/wt%Saccharine/wt%4.U5,1) 6.USaccharing/wt%图2不同糖类对干式料1100 t 烧后强度影响Fig. 2Effect of poly hydroxyl saccharide on the strength of sam ples at 1100°C3.3糖类结合剂对干式料1550 t 烧后强度的影响由图3可以看出干式料在1550 T 下常温抗折强度和耐压强度随着多羟基糖的增加而减小。

在1550 T 高温煅烧后镁钙质干式料的固相烧结已完成,所以在高温煅烧后的强度要远大于中低温烧后强度。

而在 1550 T 高温煅烧后多羟基糖氧化形成大量的气孔,从而导致高温煅烧冷却后的常温强度随着糖类增加而减 小。

3.4糖类结合剂对干式料1550 t 烧后体积密度和气孔率的影响由图4可以看出在1550 1高温煅烧后加入白砂糖的干式料的体积密度先增加后减小,加入葡萄糖的干 式料的体积密度随着加入葡萄糖量的增加持续减小。

在1550 1高温煅烧下多羟基糖由于氧化分解在材料 内部形成了大量的气孔,并且形成的气孔随着糖类加入量的增加而增多,从而导致干式料在高温煅烧后的体 积密度整体减小。