添加剂对中间包镁质干式料性能的影响

几种低温结合剂对中间包镁质干式料性能的影响

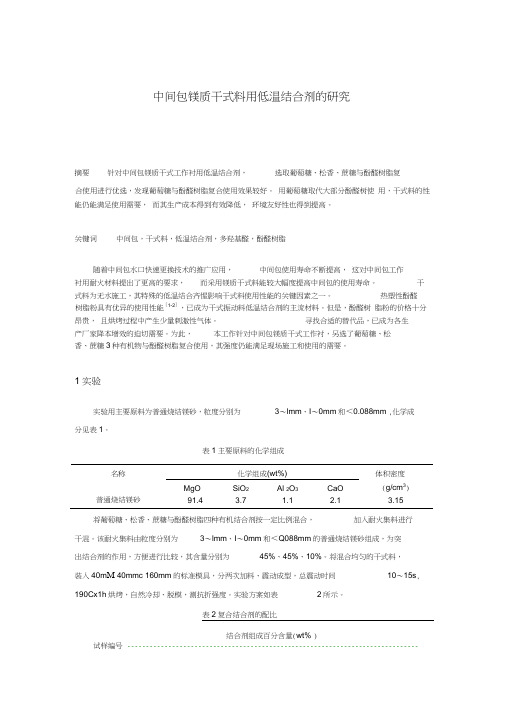

中间包镁质干式料用低温结合剂的研究摘要针对中间包镁质干式工作衬用低温结合剂,选取葡萄糖、松香、蔗糖与酚醛树脂复合使用进行优选,发现葡萄糖与酚醛树脂复合使用效果较好。

用葡萄糖取代大部分酚醛树使用,干式料的性能仍能满足使用需要,而其生产成本得到有效降低,环境友好性也得到提高。

关键词中间包,干式料,低温结合剂,多羟基醛,酚醛树脂随着中间包水口快速更换技术的推广应用,中间包使用寿命不断提高,这对中间包工作衬用耐火材料提出了更高的要求,而采用镁质干式料能较大幅度提高中间包的使用寿命。

干式料为无水施工,其特殊的低温结合齐惺影响干式料使用性能的关键因素之一。

热塑性酚醛树脂粉具有优异的使用性能[1-2],已成为干式振动料低温结合剂的主流材料。

但是,酚醛树脂粉的价格十分昂贵,且烘烤过程中产生少量刺激性气体。

寻找合适的替代品,已成为各生产厂家降本增效的迫切需要。

为此,本工作针对中间包镁质干式工作衬,另选了葡萄糖、松香、蔗糖3种有机物与酚醛树脂复合使用,其强度仍能满足现场施工和使用的需要。

1实验实验用主要原料为普通烧结镁砂,粒度分别为3〜lmm、I〜0mm和<0.088mm ,化学成分见表1。

表1主要原料的化学组成将葡萄糖、松香、蔗糖与酚醛树脂四种有机结合剂按一定比例混合,加入耐火集料进行干混。

该耐火集料由粒度分别为3〜lmm、I〜0mm和<Q088mm的普通烧结镁砂组成,为突出结合剂的作用,方便进行比较,其含量分别为45%、45%、10%。

将混合均匀的干式料,装入40m M 40mmc 160mm的标准模具,分两次加料、震动成型,总震动时间10〜15s, 190Cx1h烘烤,自然冷却、脱模,测抗折强度。

实验方案如表2所示。

表2复合结合剂的配比结合剂组成百分含量(wt% )试样编号------------------------------------------------------------------------------________________ 酚醛树脂葡萄糖松香蔗糖10.5 1.51 2.520.50.52230.52 2.5 1.54111151 2.5 1.50.5611 2.5 2.57 1.5 2.50.528 1.5 1.5 1.5 1.59 1.50.5 2.5110220.50.51120.5 1.5 2.512222213 2.510.5 1.514 2.5 2.51115 2.5 1.520.5根据实验前期结果, 干式料低温结合剂用葡萄糖和酚醛树脂复合使用。

酚醛树脂加入量对镁钙质中间包干式料性能的影响

3. 3 酚醛树脂加入量对镁钙质干式料 1550 ℃烧成后强度的影响

镁钙质干式料在经过 1550 ℃ 高温煅烧之后,材料

内部已经达到固相烧结,所以其冷却后的常温强度要

远远大于 200 ℃ 烘烤和 1100 ℃ 烧成后的常温强度。

从图 3 可 以 看 出 酚 醛 树 脂 加 入 量 对 镁 钙 质 干 式 料

≤2. 0

20-40

45-85

2. 0-4. 0

Fineness( thru 140 mesh) ≥95%

2. 2 试验配方和制样 本次试验的试验配方基质和添加剂根据前期试验所得结论选取,PF-4012 酚醛树脂加入量从 1 ~ 3. 5%

变化为 0. 5% ,同时 200 目细粉量随酚醛树脂量增加而减少。试验配方如表 3 所示。将配制好的原料放入 搅拌锅内搅拌 4 min,倒入 40 mm × 40 mm × 160 mm 的模具中,在倒入模具的过程中要边装料边捣打,填充满 后在物料的表面使用专业模具打实后带模具上振动台振动 15 s。

小于低温烘烤后的强度。

由图 2 可以看出随着酚醛树脂加入量的增加 1100 ℃ 烧后常温抗折强度和常温耐压强度都是逐渐增大

但是增加幅度不大,总体维持在较低的强度范围内。主要因为酚醛树脂经热处理后所形成牢固的三维网络

结构,随着温度的升高约在 200 ~ 800 ℃ 分解,放出 CO2 、CO、CH4 、H2 及 H2 O 等气体,同时生成固定碳,这时 树脂得以碳化,形成碳网络结构,原有的三维网络结构被破坏使强度大幅度降低; 当温度不断升高超过 800

1550 ℃ 烧后的常温强度的影响: 随着酚醛树脂加入量

的增加 1550 ℃ 烧后常温强度都是逐渐增大当加入量

在 2% 左右时强度最大,之后随着加入量的增加强度

微孔白云石加入量对镁钙质中间包干式料性能的影响

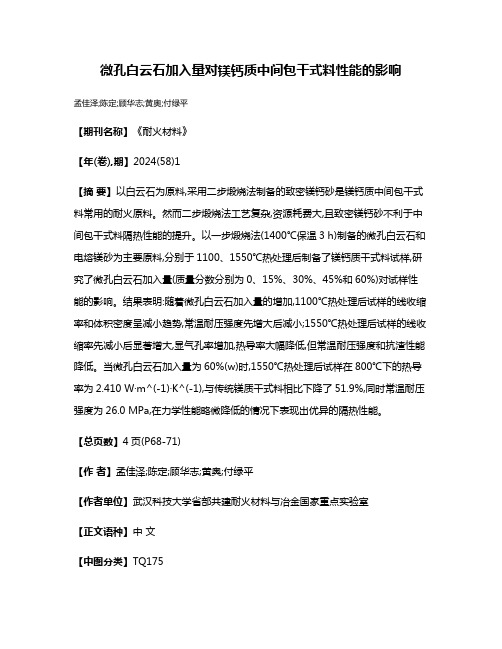

微孔白云石加入量对镁钙质中间包干式料性能的影响孟佳泽;陈定;顾华志;黄奥;付绿平【期刊名称】《耐火材料》【年(卷),期】2024(58)1【摘要】以白云石为原料,采用二步煅烧法制备的致密镁钙砂是镁钙质中间包干式料常用的耐火原料。

然而二步煅烧法工艺复杂,资源耗费大,且致密镁钙砂不利于中间包干式料隔热性能的提升。

以一步煅烧法(1400℃保温3 h)制备的微孔白云石和电熔镁砂为主要原料,分别于1100、1550℃热处理后制备了镁钙质干式料试样,研究了微孔白云石加入量(质量分数分别为0、15%、30%、45%和60%)对试样性能的影响。

结果表明:随着微孔白云石加入量的增加,1100℃热处理后试样的线收缩率和体积密度呈减小趋势,常温耐压强度先增大后减小;1550℃热处理后试样的线收缩率先减小后显著增大,显气孔率增加,热导率大幅降低,但常温耐压强度和抗渣性能降低。

当微孔白云石加入量为60%(w)时,1550℃热处理后试样在800℃下的热导率为2.410 W·m^(-1)·K^(-1),与传统镁质干式料相比下降了51.9%,同时常温耐压强度为26.0 MPa,在力学性能略微降低的情况下表现出优异的隔热性能。

【总页数】4页(P68-71)【作者】孟佳泽;陈定;顾华志;黄奥;付绿平【作者单位】武汉科技大学省部共建耐火材料与冶金国家重点实验室【正文语种】中文【中图分类】TQ175【相关文献】1.三聚磷酸钠加入量对镁钙质中间包干式料烧结性能的影响2.Fe2O3粉加入量对镁钙质中间包干式料性能的影响3.铬铁渣对镁质中间包干式料性能的影响4.酚醛树脂加入量对镁钙质中间包干式料性能的影响5.多羟基糖对镁钙质中间包干式料烧结性能的影响因版权原因,仅展示原文概要,查看原文内容请购买。

碳质材料对中间包镁质干式料抗烧结性和抗渣渗透性的影响

编辑: 张子英

194

NAIHUO CAILIAO / 耐火材料 2014 /3

http: / / www. nhcl. com. cn

第3 期

王 林, 等: 碳质材料对中间包镁质干式料抗烧结性和抗渣渗透性的影响

2014 年 6 月

常温耐压强度检测 ; 通过测量试样的尺寸和质量计 算 300 ℃ 保 温 2 h 处 理 后 试 样 的 体 积 密 度 ; 参 照 YB / T 5200 —1993 分别检测 1 350 、 1 450 和 1 550 ℃ 保温 3 h 烧后试样的体积密度和显气孔率 ; 参照GB / T 8931 —2007 对试样进行静态坩埚法抗渣性能检测 , 试 样渣孔的尺寸为 40 mm × 35 mm, 每个渣孔内装入 70 g 中间包渣, 放入电炉内 1 550 ℃ 保温 3 h 结束后, 将试样从中间剖开, 测定坩埚试样剖面渣的渗透面积 并计算渗透面积百分率。 中间包渣的化学组成 ( w ) Al2 O3 23. 78% , MgO 17. 38% , SiO2 为: CaO 38. 27% , 5. 16% , Fe2 O3 8. 38% 。

辽宁鞍山 114051 辽宁鞍山 114051

辽宁营口 115000

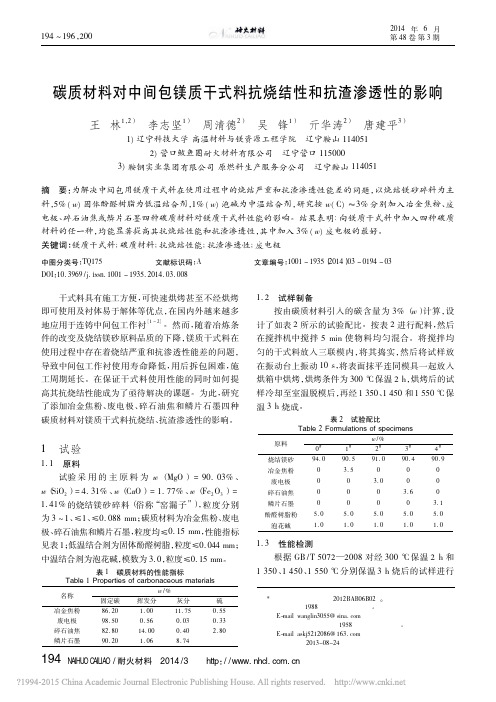

要: 为解决中间包用镁质干式料在使用过程中的烧结严重和抗 渣渗透 性能 差 的问题, 以烧结 镁 砂 碎 料 为主

5% ( w ) 固体酚醛树脂为低温结合剂, 1% ( w ) 泡碱 为中温结合剂, 料, 研究 按 w ( C ) ≈3% 分 别加入 冶金 焦 粉、 废 电极 、 碎石油焦或鳞片石墨四种碳质材料对镁质干式料性能的影响。 结果表明: 向 镁 质 干 式 料 中加入 四 种碳质 材料的任一种, 均能显著提高其抗烧结性能和抗渣渗透性, 其中加入 3% ( w ) 废电极的最好。 关键词: 镁质干式料; 碳质材料; 抗烧结性能; 抗渣渗透性; 废电极

混凝土中添加剂对性能的影响研究

混凝土中添加剂对性能的影响研究混凝土是建筑工程中常用的材料之一,其性能对于工程的质量和耐久性有着非常重要的影响。

为了提高混凝土的性能和使用寿命,人们在混凝土中添加了各种不同的添加剂。

本文将探讨混凝土中添加剂对性能的影响。

一、添加剂的种类混凝土中常用的添加剂主要包括以下几种:1. 水泥添加剂:如矿物掺合料、缓凝剂、加速剂等,可以改善混凝土的强度、耐久性和工作性能。

2. 纤维添加剂:如钢纤维、聚丙烯纤维、玻璃纤维等,可以增加混凝土的抗裂性、韧性和抗震性能。

3. 化学添加剂:如减水剂、气泡剂、膨胀剂、防水剂等,可以改善混凝土的流动性、减少收缩和渗漏。

4. 矿物添加剂:如硅灰石、粉煤灰、矿渣、硅酸盐等,可以改善混凝土的机械性能、耐久性和抗裂性。

二、添加剂的影响1. 强度影响添加剂对混凝土的强度有着直接的影响。

矿物掺合料、硅灰石等矿物添加剂可以增加混凝土的强度和硬度,提高其抗压强度和抗弯强度。

而减水剂等化学添加剂则会降低混凝土的强度和硬度,但可以提高其流动性和减少收缩。

2. 耐久性影响混凝土的耐久性是指其在不同环境和使用条件下的长期使用性能。

添加剂对混凝土的耐久性也有着重要的影响。

硅灰石等矿物添加剂可以减少混凝土的渗透性和碳化深度,从而提高其耐久性。

而聚丙烯纤维等纤维添加剂可以增强混凝土的抗冻性和抗裂性,提高其耐久性。

3. 工作性能影响混凝土在施工过程中需要具备一定的流动性和可加工性。

添加剂对混凝土的工作性能也有着重要的影响。

减水剂可以增加混凝土的流动性和可加工性,提高其施工效率。

而缓凝剂可以延长混凝土的凝固时间,加速剂可以提高混凝土的早期强度和凝固速度。

三、添加剂的应用混凝土中添加剂的应用需要根据具体的工程要求和使用环境进行选择。

在选择添加剂时需要考虑以下几个方面:1. 添加剂的类型:根据混凝土的使用要求选择相应的添加剂。

2. 添加剂的性能:需要评估添加剂对混凝土性能的影响,确保其可以满足工程要求。

3. 添加剂的用量:需要根据混凝土的配合比和使用要求确定添加剂的用量。

中间包镁质干式振动料抗渣性能研究

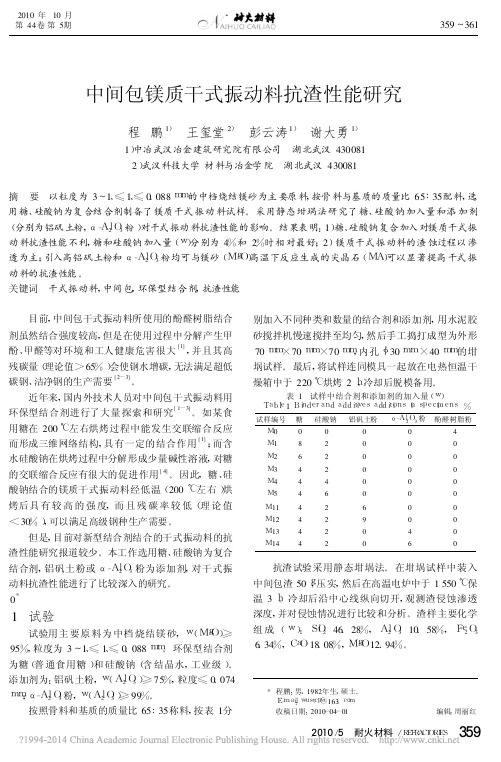

摘 要 以粒度为 3 ~ 1、≤1、≤0.088 mm的中档烧结镁砂为主要原料 , 按骨料与基质的质量比 65 35配料 , 选 用糖 、硅酸钠为复合结合剂制备了镁质干式振动料试样 。 采用静态坩埚法研究了糖 、硅酸钠加入量和添加剂 (分别为铝矾土粉 , α-Al2 O3 粉 )对干式振动料抗渣性能的影响 。结果表明 :1)糖 、硅酸钠复合加入对镁质干式振 动料抗渣性能不利 , 糖和硅酸钠加入量 (w)分别为 4%和 2%时相对最好 ;2)镁质干式振动料的渣蚀过程以渗 透为主 ;引入高铝矾土粉和 α-Al2O3 粉均可与镁砂 (MgO)高温下反应生成的尖晶石 (MA)可以显著提高干式振 动料的抗渣性能 。 关键词 干式振动料 , 中间包 , 环保型结合剂 , 抗渣性能

[ 2] 李友胜 , 郭江华 , 李楠 .中间包镁质 干式料用 结合剂的 研究 [ J] . 耐火材料 , 2007, 41(5):344 -347.

[ 3] 李芳 , 刘开琪 , 王秉军 , 等 .连铸中间包用环保型镁 质干式料的开 发 [ J] .耐火材料 , 2009, 43(5):374 -377.

SlagresistanceofMgObaseddryvibratingmixfortundish/ChengPeng, WangXitang, PengYuntao, etal// NaihuoCailiao.-2010, 44(5):359 MgO baseddryvibratingmixwaspreparedwithmedium gradesinteredmagnesia(3 -1, ≤1, ≤0.088 mm)asmainstartingmaterialandediblesugar-sodium silicateasbinder.Themassratioofaggregateand matrixis65 35.Theeffectsofadditives(highaluminabauxitepowderorα-Al2O3 powder)andsugarsodium silicatebinderonslagresistanceofthemixwereinvestigatedbythestaticcruciblemethod.Theresultsshow that:(1)ediblesugar-sodium silicatebinderharmstheslagresistanceofMgObaseddryvibratingmix, andtheoptimum additionsofsugarandsodium silicateare4% and2%, respectively;(2)the mainslagcorrosionofthemixispenetration;highaluminabauxiteandα-Al2 O3 inthematrixcanimprove theslagresistance, whichmainlyattributestotheformationofspinel. Keywords:Dryvibratingmix, Tundish, Environmentalfriendlybinder, Slagresistance Author' saddress:WuhanResearchInstituteofMetallurgyConstructionCo., Ltd.ofMCC Group, Wuhan 430081, Hubei, China

中间包镁质干式料用结合剂的研究

中间包镁质干式料用结合剂的研究李友胜;郭江华;李楠【期刊名称】《耐火材料》【年(卷),期】2007(41)5【摘要】首先将电熔镁砂(≤0.088 mm)分别与低温结合剂(分别为沥青、蔗糖、石蜡、松香、酚醛树脂)和中温结合剂(分别为三聚磷酸钠、九水硅酸钠、六水氯化镁、硼酸、十水硼砂和硼酸盐玻璃)按95:5的质量比混练均匀,以120 MPa的压力干压成型为φ36 mm×36 mm的试样,分别在300℃2 h、1 000℃3 h、1 450℃3 h、1 500℃3 h和1 600℃3 h条件下热处理后测量其显气孔率、体积密度和耐压强度,以评价这些结合剂的结合性能和促烧结性能,并评价了其环保性;然后,在上述试验的基础上分别采用沥青-硼酸盐玻璃、松香-硼酸盐玻璃和酚醛树脂-硼酸盐玻璃3种复合结合剂按镁质干式料的配方制备成镁质干式料试样,分别在200℃2 h、1 100℃3 h和1 500℃3 h条件下热处理,测量试样热处理后的永久线变化率、显气孔率、体积密度和耐压强度等常温物理性能.结果表明:采用酚醛树脂、沥青和松香为结合剂时,镁质材料300℃2 h热处理后的耐压强度较高;而采用硼酸、十水硼砂和硼酸盐玻璃为结合剂时,镁质材料1 000℃3 h热处理后的耐压强度较高,硼酸和硼酸盐玻璃能明显促进镁质材料的高温烧结;使用5%松香-4%硼酸盐玻璃作为复合结合剂制备的镁质干式料具有较好的常温物理性能和环境友好性.【总页数】4页(P344-347)【作者】李友胜;郭江华;李楠【作者单位】武汉科技大学高温陶瓷与耐火材料湖北省重点实验室,武汉,430081;山东中齐耐火材料有限公司;武汉科技大学高温陶瓷与耐火材料湖北省重点实验室,武汉,430081【正文语种】中文【中图分类】TQ17【相关文献】1.中间包用镁质干式料烧结性能的研究 [J], 肖明华2.中间包镁质干式振动料抗渣性能研究 [J], 程鹏;彭云涛;谢大勇;王玺堂3.中间包用环保型镁质干式料的研究 [J], 吴锋;李志坚;王继虓;李心慰;徐娜;游杰刚4.中间包镁质干式振动料抗渣性能研究 [J], 程鹏;王玺堂;彭云涛;谢大勇5.中间包镁质干式振动料蚀损机理研究 [J], 钱跃进;高里存;蒋明学;邹明因版权原因,仅展示原文概要,查看原文内容请购买。

环保中间包镁质干式料的研制与使用

1 ・ 0

RE RAC ORI S & U ME F T E

O t2 0 c. 0 8

Vo_3 No5 l 3 .

环保 中间包镁 质干式料 的研 制与使 用

贾江议 郑 茜 刘 汉辉 4 10 : 7 0 3 ( . 南科 技 大 学材 料科 学 与工程 学 院 ,洛 阳 1 河 2郑 州金 科 炉料 有 限公 司 .郑州 . 4 10 ) 5 0 3

J a gi Z e gQa 。 LuH n u" iJ ny ̄ h n i J i a hi ai ) n ) (. ae a S i c n nier gC l g ea n es y f i c dT c nl y L oag4 10 , hn ; 1 M tr l ce eadE g e n o ee f n nU i rt o e ea eh o g , u yn 7 0 3 C ia i n n i l oH v i S n n c o

降低 。适 用 于 任何 气 候 条 件 下 施 工 。是 较 为 理 想

的 中 间包 工 作 衬材 料 。 主要 缺 点 是 干 式 料 用 的结

为含 A 2 3 l 的合 成原 料 。 o

.

骨 料 与基 质 料 的质 量 比为 6 :3 。 其 中骨 料 5 5

合 剂 含 有一 定 量 的 甲醛 和游 离 酚 。在 烘 烤 和使 用 过 程 中 能 产 生 有 害 烟气 ,危 害环 境 和 职 工 身 体 健

包 括 5 3 m、3 l m 和 1 O —m ~m ~ mm 三 级 颗 粒 级 配 ;

基 质 料8 m

康 ;酚 醛 树 脂 碳 化后 的残 碳 还 导 致 钢 水 增 碳 的 问

1 前 言

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

·耐火材料·添加剂对中间包镁质干式料性能的影响贾江议1 陈卫强2 刘汉辉3(1.河南科技大学材料科学与工程学院,洛阳471003;2.中冶京诚工程技术有限公司,北京100176;3.郑州金科炉料有限公司,郑州450001)摘 要 以电熔镁砂为主要原料,研究了添加剂二氧化硅微粉和烧结剂加入量对镁质干式料性能的影响。

结果表明,当二氧化硅微粉的加入量为2%~4%、烧结剂六偏磷酸钠加入量为1%~2%时,研制的干式料性能优良、施工方便,现场使用可满足中间包的要求。

关键词 干式料,电熔镁砂,中间包中图分类号 T F576.4 文献标识码 AE f f e c t o f a d d i t i o n s o np r o p e r t i e s o f d r y m a g n e s i t e r e f r a c t o r y o f t u n d i s hJ I AJ i a n g y i1,C H E NW e i q i a n g2,L I UH a n h u i3(1.C o l l e g e o f M a t e r i a l S c i e n c e&E n g i n e e r i n g,H e n a n U n i v e r s t i t y o f S c i e n c e&T e c h n o l o g y,L u o y a n g471003;2.C a p i t a l E n g i n e e r i n g&R e s e a r c h I n c o r p o r a t i o n L i m i t e d,B e i j i n g100176;3.J i n k e C h a r g e M a t e r i a l C o.,L t d.,Z h e n g z h o u450001)A B S T R A C T T h e e f f e c t o f a d d i t i o n s o np r o p e r t i e s o f t h e d r y m a g n e s i t e r e f r a c t o r y w a s i n v e s t i g a t e dw i t h f u s e d m a g n e s i t e a s m a i n r a w m a t e r i a l s,m i c r o s i l i c a a n d s i n t e r i n g p r o m o t e r a s a d d i t i o n s.T h e e x p e r-i m e n t s h o w s t h a t t h e d r y m a g n e s i a r e f r a c t o r y h a s c h a r a c t e r i s t i c s s u c h a s c o n v e n i e n c e c o n s t r u c t i o n a n dg o o d p r o p e r t i e s w h e na d d i t i o nm i c r o s i l i c a i s2%~4%,h e x a m e t a p h o s p h a t e1%~2%.I t c a n s a t i s f yt h e a p p l i c a t i o n r e q u i r e m e n t s o f t u n d i s h.K E Y WO R D S d r y r e f r a c t o r y,f u s e d m a g n e s i t e,t u n d i s h 近年来,随着中间包快速更换水口技术的迅速推广,中间包使用寿命获得大幅度的提高,这就对中间包工作衬的性能提出了更高的要求。

碱性干式振动料(简称干式料)以其抗侵蚀性好、使用寿命长且具有洁净钢水的作用而被普遍使用。

目前国内使用的中间包工作衬主要为镁质干式料,为固体树脂结合。

镁质干式料在使用时灰尘较大,且固体树脂在高温碳化后易导致钢水增碳[1],对产品质量不利。

针对上述情况,本文研究了在无需加固体树脂情况下,通过添加二氧化硅微粉和烧结剂来改善镁质干式料的使用性能,以避免使用树脂而易导致钢水增碳和环保问题。

1 实验内容 实验所用主要原料为电熔镁砂,添加剂为二氧化硅微粉、软质黏土和六偏磷酸钠,化学成分含量分析见表1。

以电熔镁砂为骨料和基质,骨料与基质料的质量比为65∶35。

其中骨料包括5~3m m、3~1m m和1~0m m三级颗粒级配;基质料包括粒径0.044m m和0.088m m两种细粉。

加入二氧化硅表1 原料的化学成分 %A l2O3M g O S i O2C a O F e2O3电熔镁砂0.4797.130.671.350.43二氧化硅93.151.35微粉黏土细粉44.1554.340.751.17微粉和烧结剂混合后,在160m m×40m m×40m m三联模中成形长方体试样;成形后将试样连同模具一起放入烘箱在100~150℃之间烘烤,冷却后脱模即可;然后将试样在450℃,3h,1000℃,3h和1550℃, 3h条件下加热处理。

测定试样热处理后的耐压强度,以评定试样的结合性能和烧结性能。

测定试样热处理前后的尺寸变化百分率,以评定试样的高温体积稳定性。

2 结果与讨论2.1 二氧化硅微粉的影响(1)二氧化硅微粉加入量对强度的影响加入黏土作结合剂主要是为了利用其在420℃分解产生的自由水与基质中的二氧化硅微粉结合形成-S i-O H基,提高材料强度[2]。

但其熔点低,在·42·连 铸 2008年第3期DOI:10.13228/j.boyuan.issn1005-4006.2008.03.013高温下易形成液相,对材料的高温性能不利,加入量不宜过多。

以电熔镁砂为原料,固定黏土的加入量4%,二氧化硅微粉的加入量按:0%、2%、4%、6%、8%递增,实验结果如图1。

图1 耐压强度随二氧化硅微粉加入量的变化 可以看出:在450℃,3h 条件下,随着二氧化硅微粉加入量的增加,耐压强度逐渐升高。

在1000℃,3h ,二氧化硅微粉含量小于4%时,随着二氧化硅微粉加入量的增加,耐压强度逐渐升高;二氧化硅微粉含量大于4%时,随着二氧化硅微粉加入量的增加,耐压强度逐渐降低。

原因为:黏土中的高岭土矿物在加热过程分解释放出水[3](反应1)。

A l 2O 3·2S i O 2·2H 2O (高岭土)※A l 2O 3·2S i O 2(偏高岭石)+2H 2O(420℃)(1)硅微粉属于无定形S i O 2,遇水容易形成-S i -O H 基(即硅醇基)[4]。

在烧成过程中,随着温度的提高,硅醇基脱水聚合形成牢固的-S i -O-S i -结合的三维空间网络结构,加强材料的结合,有助于强度的提高。

而这种三维空间网络结构一直可持续到700℃[5],即在温度低于700℃时,随着硅微粉含量的增加,形成牢固的-S i -O-S i -结合的三维空间网络结构增多,材料强度逐渐升高。

所以在450℃,3h 条件下,随着二氧化硅微粉加入量的增加,耐压强度呈现逐渐升高的趋势。

在1000℃,3h 条件下,上述黏土分解出的偏高岭石860℃继续分解形成铝硅尖晶石和二氧化硅[6](反应2),分解形成的二氧化硅和加入的二氧化硅微粉在900℃时开始与M g O 反应形成镁橄榄石(反应3),产生体积膨胀。

在二氧化硅微粉加入量小于4%时,反应形成镁橄榄石的量相对较少,产生体积膨胀可以充填材料气孔,使材料结构致密化,提高材料强度。

当二氧化硅微粉含量大于4%时,反应形成镁橄榄石的量相对较多,产生体积膨胀较大,引起结构疏松,不利于材料的烧结致密化,反应引起耐压强度下降。

2(A l 2O 3·2S i O 2)(偏高岭石)※2A l 2O 3·3S i O 2(莫来石)+S i O 2(860℃)(2)M g O +3S i O 2※2M g O ·S i O 2(镁橄榄石)(900℃)(3)因此,本实验中二氧化硅微粉的合适加入量为4%~6%。

(2)二氧化硅微粉加入量对线变化的影响二氧化硅微粉加入量对线变化的影响如图2。

图2 烧后线变化随二氧化硅微粉加入量的变化 可以看出,在450℃,3h 条件下,随着二氧化硅微粉加入量的增加,烧后线变化出现收缩(负值),变化幅度不大,整体收缩呈增大趋势。

因为在450℃,3h 条件下,材料内部只发生黏土中高岭土矿物的脱水和-S i -O H 基(即硅醇基)的形成,脱水会引起材料收缩,但由于黏土量是定值,所以收缩的变化幅度不大。

整体收缩呈增大的趋势可能是因为随着二氧化硅微粉加入量的增加,形成的-S i -O H 基(即硅醇基)增多,硅醇基脱水聚合形成的-S i -O -S i -的三维空间网络结构增多,导致材料间的作用力增大,从而引起线变化呈增大趋势。

在1000℃,3h 条件下,烧后线变化均膨胀,当二氧化硅微粉含量小于2%时,随着二氧化硅微粉加入量的增加,烧后膨胀逐渐减小。

当二氧化硅微粉含量大于2%时,随着二氧化硅微粉加入量的增加,烧后膨胀逐渐增大。

在二氧化硅微粉含量小于2%时,黏土脱水引起的收缩占主导因素,反应形成的镁橄榄石量相对较少且又充填在材料的气孔内,材料的体积膨胀效应不明显,整体表现为膨胀逐渐减小;二氧化硅微粉含量大于2%时,黏土脱水引起的收缩不变,而反应形成镁橄榄石的量逐渐增多,体积膨胀效应逐渐占主导因素,引起烧后膨胀逐渐·43· 耐 火 材 料增大。

因此,本实验中二氧化硅微粉的合适加入量为2%~4%。

2.2 烧结剂对干式振动料性能的影响烧结剂的作用主要是促进材料烧结,提高材料的中温和高温强度,以便中间包在1000℃左右烘烤后能够承接钢水的冲击力,1550℃高温时能阻止熔渣的渗透。

以电熔镁砂为主要原料,结合剂黏土的加入量4%,二氧化硅微粉加入量5%,分别选取三种烧结剂,测量其1000℃,3h和1550℃,3h热处理后耐压强度和1550℃,3h热处理后线变化,结果如表2。

表2 烧结剂对试样性能的影响烧结剂加入量/%耐压强度/M P a烧后线变化/%1000℃,3h1550℃,3h1550℃,3h11127-0.21六偏磷酸钠21430-0.3531835-0.511520-0.15三聚磷酸钠2725-0.3031127-0.3111530-0.65硅酸钠22136-0.9132237-1.21 从表2可知,烧结剂的作用强弱为:硅酸钠>偏磷酸钠>三聚磷酸钠。