作业基础成本制度(Activity-BasedCosting,ABC).

作业成本法(ABC)

合计

280,000,000 174,500,000 62.3% 105,500,000 37.7%

而按 产量来进行间接成本分摊的情况是: 硬盒: 75%

软盒: 25%

23

作业成本法的一个简单的案例

作业成本法的间接成本分摊的情况如下:

硬盒:

每箱所分摊的间接成本= 174,500,000

300,000

A)便于企业管理层掌握各产品成本间的差异 B)为企业所获取的计划外生产指标在各产品间的合理分配提供正确的成本依据 C)为企业成本控制、流程改善、兼并重组提供依据 D)需建立在企业内高度信息化的平台之上

13

第二部分 实用举例

14

作业成本法的一个简单的案例

说明: 考虑到涉及企业机密问题,案例中隐去了企业的名称和品 牌,并对所用的数据在原有的基础上做了相应的调整,但这 些并不会影响最后的结果。

软盒

活动

每项活动的成本

机器设备折旧

机器设备修理

1,000,000

机器的启动和工作时间 20,000

质量的检查 管理人员的活动

10,000 20,000

软盒

20 300 450 1250

软盒 50,000,000 20,000,000 6,000,000 4,500,000 25,000,000

•机器设备折旧分摊的成本由产品线的相关情 况直接得到

15

作业成本法的一个简单的案例

•某烟草生产厂某品牌的香烟有硬盒和软盒两条产品线,2000年硬盒产量 为:30万箱;软盒为:10万箱 •2000年间接成本:2.8亿元 •企业当前采用的是根据产量来进行间接成本的分摊(全厂范围内的分摊) 则:每箱所分摊的间接成本为:

总产总量体(间硬接盒成+本软盒)=

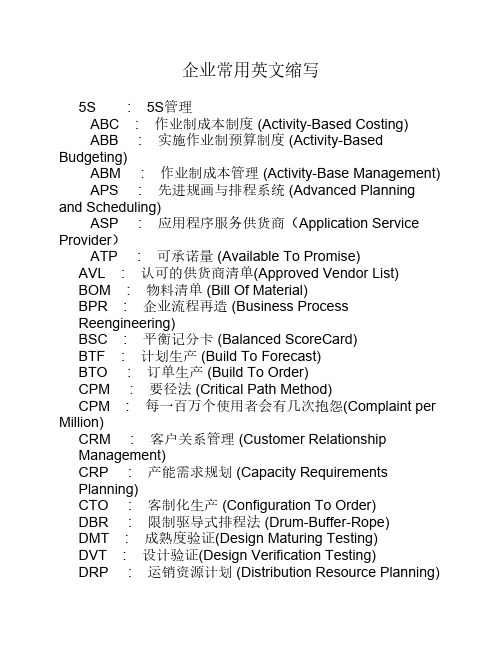

企业常用英文缩写

企业常用英文缩写5S : 5S管理ABC : 作业制成本制度 (Activity-Based Costing)ABB : 实施作业制预算制度 (Activity-Based Budgeting)ABM : 作业制成本管理 (Activity-Base Management) APS : 先进规画与排程系统 (Advanced Planning and Scheduling)ASP : 应用程序服务供货商(Application Service Provider)ATP : 可承诺量 (Available To Promise)AVL : 认可的供货商清单(Approved Vendor List)BOM : 物料清单 (Bill Of Material)BPR : 企业流程再造 (Business ProcessReengineering)BSC : 平衡记分卡 (Balanced ScoreCard)BTF : 计划生产 (Build To Forecast)BTO : 订单生产 (Build To Order)CPM : 要径法 (Critical Path Method)CPM : 每一百万个使用者会有几次抱怨(Complaint per Million)CRM : 客户关系管理 (Customer RelationshipManagement)CRP : 产能需求规划 (Capacity RequirementsPlanning)CTO : 客制化生产 (Configuration To Order)DBR : 限制驱导式排程法 (Drum-Buffer-Rope)DMT : 成熟度验证(Design Maturing Testing)DVT : 设计验证(Design Verification Testing)DRP : 运销资源计划 (Distribution Resource Planning)DSS : 决策支持系统 (Decision Support System)EC : 设计变更/工程变更 (Engineer Change)EC : 电子商务 (Electronic Commerce)ECRN : 原件规格更改通知(Engineer Change Request Notice)EDI : 电子数据交换 (Electronic Data Interchange)EIS : 主管决策系统(Executive Information System)EMC : 电磁相容(Electric Magnetic Capability)EOQ : 基本经济订购量(Economic Order Quantity) ERP : 企业资源规划(Enterprise Resource Planning) FAE : 应用工程师(Field Application Engineer)FCST : 预估(Forecast)FMS : 弹性制造系统 (Flexible Manufacture System) FQC : 成品质量管理 (Finish or Final Quality Control) IPQC : 制程质量管理 (In-Process Quality Control)IQC : 进料质量管理 (Incoming Quality Control) ISO : 国际标准组织(International Organization for Standardization)ISAR : 首批样品认可(Initial Sample Approval Request) JIT : 实时管理 (Just In Time)KM :知识管理 (Knowledge Management)L4L : 逐批订购法 (Lot-for-Lot)LTC : 最小总成本法 (Least Total Cost)LUC : 最小单位成本 (Least Unit Cost)MES : 制造执行系统 (Manufacturing Execution System)MO : 制令(Manufacture Order)MPS : 主生产排程 (Master Production Schedule) MRO : 请修(购)单(Maintenance Repair Operation)MRP : 物料需求规划 (Material Requirement Planning)MRPII : 制造资源计划 (Manufacturing Resource Planning)NFCF : 更改预估量的通知Notice for ChangingForecastOEM : 委托代工 (Original Equipment Manufacture)ODM : 委托设计与制造 (Original Design &Manufacture)OLAP : 在线分析处理 (On-Line Analytical Processing) OLTP : 在线交易处理 (On-Line TransactionProcessing)OPT : 最佳生产技术 (Optimized ProductionTechnology)OQC : 出货质量管理 (Out-going Quality Control)PDCA : PDCA管理循环 (Plan-Do-Check-Action)PDM : 产品数据管理系统 (Product DataManagement)PERT : 计划评核术 (Program Evaluation and Review Technique)PO : 订单(Purchase Order)POH : 预估在手量 (Product on Hand)PR : 采购申请Purchase RequestQA : 质量保证(Quality Assurance)QC : 质量管理(Quality Control)QCC : 品管圈 (Quality Control Circle)QE : 质量工程(Quality Engineering)RCCP : 粗略产能规划 (Rough Cut Capacity Planning) RMA : 退货验收Returned Material ApprovalROP : 再订购点 (Re-Order Point)SCM : 供应链管理 (Supply Chain Management)SFC : 现场控制 (Shop Floor Control)SIS : 策略信息系统 (Strategic Information System) SO : 订单(Sales Order)SOR : 特殊订单需求(Special Order Request)SPC : 统计制程管制 (Statistic Process Control)TOC : 限制理论 (Theory of Constraints)TPM : 全面生产管理Total Production ManagementTQC : 全面质量管理 (Total Quality Control)TQM : 全面质量管理 (Total Quality Management)WIP : 在制品 (Work In Process)5S管理5S是由日本企业研究出来的一种环境塑造方案,其目的在藉由整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)及身美(SHITSUKE)五种行为来创造清洁、明朗、活泼化之环境,以提高效率、质量及顾客满意度。

ABC作业成本法

作业成本ABC法一、ABC的发展ABC是Activity-Based Costing的英文缩写,即我们通常所说的作业成本法。

它以作业为中心,通过对作业成本的确认和计量,对所有作业活动追踪地动态反映,为尽可能消除"不增值作业",改进"可增值作业"及时提供有用信息,促使损失、浪费减少到最低限度,提高决策、计划、控制的科学性和有效性,促进企业管理水平的不断提高。

作业成本法的研究最早可追溯到本世纪四十年代初。

当时最早提出的概念是"作业会计"(Activity-Based Accounting或Activity Accounting)。

而最早从理论和实践上探讨作业会计的是美国会计学家埃里克?科勒(Eric Kohler)教授。

科勒教授曾任教于美国的西北大学、俄亥俄州立大学和明尼苏达大学,并担任《会计评论》主编达15年之久。

1941年,科勒教授在<<会计论坛>>杂志发表论文首次对作业、作业账户设置等问题进行了讨论,并提出"每项作业都设置一个账户"。

科勒教授在文章中指出:"作业就是一个组织单位对一项工程、一个大型建设项目、一项规划以及一项重要经营的各个具体活动所做出的贡献"。

第二位研究"作业会计"的是乔治?斯托布斯(George.J.Staubus)教授。

在他撰写的会计文献中,Activity Accounting 和Activity Costing经常混用。

他坚持认为:会计是一个信息系统,"作业会计"是一种和决策有用性目标相联系的会计。

研究作业会计首先应明确"作业" 、"成本"和"会计目标?-决策有用性"三个概念。

1971年乔治?斯托布斯教授在具有重大影响的<<作业成本计算和投入产出会计>>一书中,对"作业"、"成本"、"作业成本计算"等概念作了全面阐述。

作业成本法和传统成本法的比较研究以某大型机械加工企业为例

作业成本法和传统成本法的比较研究以某大型机械加工企业为例一、本文概述在当今复杂多变的商业环境中,准确的成本信息对于企业的决策至关重要。

作业成本法(ActivityBased Costing, ABC)和传统成本法(Traditional Costing)是两种主要的成本计算方法。

本文旨在比较这两种方法在某大型机械加工企业的应用效果,以期为企业在成本管理方面提供参考。

本文将介绍作业成本法和传统成本法的基本原理和计算方法。

作业成本法通过将成本分配到各个作业活动中,更准确地反映了产品或服务的成本构成。

而传统成本法则通常采用简单的成本分配标准,如直接劳动小时或机器小时。

本文将分析在某大型机械加工企业中,这两种成本法是如何被应用的。

通过实际案例分析,本文将探讨作业成本法和传统成本法在该企业的具体实施过程,以及它们在成本分配、产品定价、利润分析和决策支持等方面的表现。

本文将基于比较分析的结果,提出针对该企业的建议。

这些建议将帮助企业更好地理解和使用作业成本法和传统成本法,从而优化成本管理,提高企业的竞争力和盈利能力。

本文通过比较研究,旨在深入理解作业成本法和传统成本法在某大型机械加工企业的实际应用,以期为相关领域的研究和实践提供有价值的见解。

二、作业成本法概述作业成本法(ActivityBased Costing,简称ABC)是一种成本核算和管理方法,它通过识别企业的各种活动并计算这些活动消耗资源的成本,进而将成本更准确地分配到产品或服务上。

与传统成本法相比,作业成本法的核心优势在于其能够提供更为精确和细致的成本信息,帮助企业更好地理解成本结构,从而做出更加合理的决策。

在大型机械加工企业中,作业成本法的应用尤为重要。

这类企业通常具有复杂的生产流程和多样化的产品线,传统的成本核算方法往往难以准确反映各个产品的实际成本。

通过实施作业成本法,企业可以将生产过程中的各种活动(如材料采购、加工、装配、检验等)识别并分类,然后根据每种活动的实际资源消耗来计算成本。

作业成本法实践要点知识点总结

作业成本法实践要点知识点总结在当今竞争激烈的商业环境中,企业需要精确的成本核算和管理方法来提高效率、优化决策。

作业成本法作为一种先进的成本管理工具,能够为企业提供更准确的成本信息,帮助企业实现成本控制和效益提升。

接下来,让我们深入探讨作业成本法的实践要点和相关知识点。

一、作业成本法的基本概念作业成本法(ActivityBased Costing,简称 ABC)是一种以作业为基础,通过对作业成本的确认和计量,将成本分配到产品或服务中的成本核算方法。

与传统的成本核算方法不同,作业成本法认为成本的产生是由作业驱动的,而不是仅仅基于产量或直接人工工时等单一因素。

二、作业成本法的实施步骤1、确定作业首先,需要对企业的生产经营过程进行详细分析,识别出各项主要作业。

这些作业可以是生产环节中的加工、装配,也可以是管理活动中的采购、销售等。

2、划分作业中心将相关的作业归集到一起,形成作业中心。

作业中心是成本归集和分配的基本单位,其划分应遵循相关性和成本效益原则。

3、确定资源动因资源动因是将资源成本分配到作业的依据。

例如,机器设备的折旧费用可以按照机器小时作为资源动因分配到各个作业。

4、归集资源成本到作业中心根据确定的资源动因,将各项资源成本分配到相应的作业中心。

5、确定作业动因作业动因是将作业成本分配到产品或服务的依据。

比如,订单处理的作业动因可以是订单数量。

6、计算作业成本分配率作业成本分配率=作业中心成本总额 ÷作业动因总量7、将作业成本分配到产品或服务根据作业成本分配率,将作业成本分配到各个产品或服务中,从而计算出产品或服务的总成本和单位成本。

三、作业成本法的优点1、提供更准确的成本信息作业成本法能够更准确地反映产品或服务的真实成本,避免了传统成本核算方法中由于成本扭曲导致的决策失误。

2、有助于成本控制通过对作业成本的分析,可以找出成本高的作业环节,采取针对性的措施进行成本控制,提高企业的成本效益。

作业基础成本法

技术创新对作业基础成本法的影响

自动化与人工智能

随着自动化和人工智能技术的不断发展,企 业将能够更精确地识别和计量作业,提高成 本核算的效率和准确性。

大数据分析

大数据技术的应用将为企业提供更全面的数据支持 ,帮助企业深入挖掘作业成本信息,优化资源配置 。

云计算与物联网

云计算和物联网技术将为企业提供更灵活、 高效的数据存储和处理方式,降低作业基础 成本法的实施成本。

高成本

作业基础成本法的实施和维护可能需要大 量的资金和人力资源投入,这对于一些资 源有限的企业来说可能是一个挑战。

04

作业基础成本法在企业中的 应用

应用案例分析

案例一

某制造企业

背景介绍

该企业采用传统成本法,导致间接费用分配不合理, 产品成本信息失真。

实施过程

引入作业基础成本法,对生产过程中的各项作业进行 识别和划分,建立作业中心和作业动因。

加强企业内部培训和沟通,提高员工对作业基础 成本法的认识和应用能力。

建立科学合理的作业划分和动因确定机制,确保 成本核算的准确性和可靠性。

展望未来,随着企业竞争加剧和技术进步,作业 基础成本法将在更多行业中得到应用和推广,为 企业提供更加精细化和准确的成本信息,助力企 业持续发展。

05

作业基础成本法的未来发展

跨部门、跨组织成本管理

企业需要加强跨部门、跨组织的成本管理,以实现整体的成本优化, 作业基础成本法将更加注重跨组织的成本管理。

战略成本管理

企业需要将成本管理上升到战略高度,通过作业基础成本法实现战 略成本管理,以支持企业的战略决策。

感谢您的观看

THANKS

确定作业动因

总结词

作业量与产品或服务关联

作业成本法在顺丰速运的应用研究

作业成本法在顺丰速运的应用研究在当今竞争激烈的物流市场中,企业要想保持领先地位并实现可持续发展,就必须不断优化成本管理策略,提高运营效率和盈利能力。

作业成本法作为一种先进的成本核算和管理方法,正逐渐受到企业的关注和应用。

顺丰速运作为国内领先的快递物流企业,也在积极探索和应用作业成本法,以提升自身的竞争力。

一、作业成本法的基本原理作业成本法(ActivityBased Costing,ABC)是一种以作业为基础,通过对作业成本的确认、计量和分配,最终计算出产品或服务成本的方法。

它的核心思想是“产品消耗作业,作业消耗资源”,即先将企业的生产经营活动划分为一系列相互关联的作业,然后根据作业对资源的消耗情况,将资源成本分配到各个作业中,最后再根据产品或服务对作业的消耗情况,将作业成本分配到产品或服务中。

与传统的成本核算方法相比,作业成本法更加注重成本发生的原因和过程,能够提供更加准确和详细的成本信息,有助于企业进行成本控制、决策制定和绩效评价。

二、顺丰速运的业务流程与成本构成顺丰速运的业务流程主要包括收件、运输、分拣、派件等环节。

在这些环节中,涉及到人力、物力、财力等多种资源的消耗,从而形成了企业的成本。

顺丰速运的成本构成主要包括以下几个方面:1、运输成本:包括车辆购置与维护、燃油费、路桥费等。

2、人力成本:包括快递员、分拣员、客服人员等的工资、福利和培训费用。

3、设备成本:包括分拣设备、扫描设备、办公设备等的购置与维护费用。

4、场地成本:包括仓库、分拣中心、营业网点等的租赁或购置费用。

5、其他成本:如包装材料、水电费、通信费等。

三、顺丰速运应用作业成本法的必要性1、提高成本核算的准确性传统的成本核算方法通常按照单一的标准(如人工工时或机器工时)将成本分配到产品或服务中,这种方法忽略了不同作业对成本的影响,容易导致成本信息的扭曲。

而作业成本法能够根据作业的实际消耗情况,更加准确地分配成本,为企业提供更加真实可靠的成本信息。

ABC costing

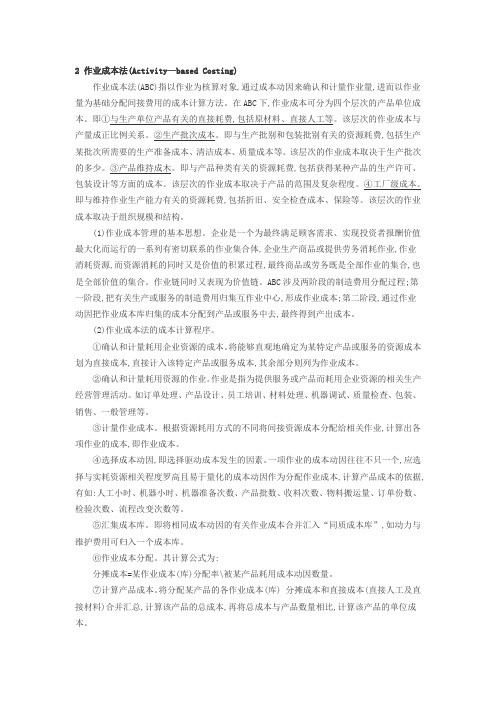

2 作业成本法(Activity—based Costing)作业成本法(ABC)指以作业为核算对象,通过成本动因来确认和计量作业量,进而以作业量为基础分配间接费用的成本计算方法。

在ABC下,作业成本可分为四个层次的产品单位成本。

即①与生产单位产品有关的直接耗费,包括原材料、直接人工等。

该层次的作业成本与产量成正比例关系。

②生产批次成本。

即与生产批别和包装批别有关的资源耗费,包括生产某批次所需要的生产准备成本、清洁成本、质量成本等。

该层次的作业成本取决于生产批次的多少。

③产品维持成木。

即与产品种类有关的资源耗费,包括获得某种产品的生产许可、包装设计等方面的成本。

该层次的作业成本取决于产品的范围及复杂程度。

④工厂级成本。

即与维持作业生产能力有关的资源耗费,包括折旧、安全检查成本、保险等。

该层次的作业成本取决于组织规模和结构。

(1)作业成本管理的基本思想。

企业是一个为最终满足顾客需求、实现投资者报酬价值最大化而运行的一系列有密切联系的作业集合体,企业生产商品或提供劳务消耗作业,作业消耗资源,而资源消耗的同时又是价值的积累过程,最终商品或劳务既是全部作业的集合,也是全部价值的集合。

作业链同时又表现为价值链。

ABC涉及两阶段的制造费用分配过程;第一阶段,把有关生产或服务的制造费用归集互作业中心,形成作业成本;第二阶段,通过作业动因把作业成本库归集的成本分配到产品或服务中去,最终得到产出成本。

(2)作业成本法的成本计算程序。

①确认和计量耗用企业资源的成本。

将能够直观地确定为某特定产品或服务的资源成本划为直接成本,直接计入该特定产品或服务成本,其余部分则列为作业成本。

②确认和计量耗用资源的作业。

作业是指为提供服务或产品而耗用企业资源的相关生产经营管理活动。

如订单处理、产品设计、员工培训、材料处理、机器调试、质量检查、包装、销售、一般管理等。

③计量作业成本。

根据资源耗用方式的不同将间接资源成本分配给相关作业,计算出各项作业的成本,即作业成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

III. 作业制成本制度建构 IV. 案例说明与讨论

2

传统成本制度

传统成本制的缺点与限制: 1. 成本分摊错误,产生成本交叉补贴,使 成本资讯错误,决策也跟着错误 2. 缺乏因果关系与流程概念,无法有效解 释成本发生之原因与其必要性,检讨与 价值分析出现困难 3.忽略顾客对品质﹑时间之重视 4.绩效评估方面: a.只看结果,忽略过程 b.缺少质方面的衡量 c.时效过慢。

成本標的 Cost objects

13

釋例

客服資源 $100

60%

20%

20% $20

解決顧客問題

50通 接聽電話數 25 $30

$60

退貨處理程序

退貨處 3 理次數 10次 $8 8 25 $30 7

$20

退貨檢測

12 $14

測試小時數 20小時

產品A

$44

$6

產品 B

$56

$12

14

ABC雙構面模型之程序構面

11

ABC雙構面模型之成本構面

相關名詞之意義

資源:指在執行作業時,所使用的經濟要素。其數字可 由帳簿上的費用科目而來 作業:組織內所執行之行動、或工作之集合 成本標的:可以單獨衡量成本之有意義單位,如顧客、 產品、服務及其他工作單位 資源動因:為作業消耗資源之數量衡量,為第一階段的 成本動因,將資源成本分派至作業 作業動因:為成本標的對作業之需求頻率與強度的數量 衡量,為第二階段的成本動因,將資源透過作業動因 分攤至成本標的

此為價值鏈之作業流程及價值分析(基礎 工程) 此部分之info因部門別之不同而異,只有 自己部門最清楚自己之作業情況,所以 ABC係結合會計部門之資源資訊與其他部 門之「作業」info而形成

傳票也許會需要改變以便明示 資源被哪些作業中心所使用 將資源分攤至〝作業中心〞或 〝作業〞之基礎

將作業中心之成本分攤至成 本標的之基礎 成本計算之終極目的,包括產品、 顧客、計畫及部門別。 實行ABC之初,最基本之成本標的 包括產品及顧客層面,俟二層面成 本info產生後,再擴大成本標的之 層面為宜。

中国培训师大联盟

作业基础成本制度 (Activity-Based Costing, ABC)

林宛莹 2003年7月24日

大

I.

纲

传统成本制度

成本制度的演进 传统成本制的缺点与限制

II. 作业制成本制度

作业制成本制度之观念架构 作业制成本制度之组成要素

5

作业制成本制度之观念架构

• 作業制成本制度之精神

依據所耗用資源的形式及種類歸屬成本至作 業,非產品耗用資源 作業制成本制為改良式成本制的一種,但其中有 一點關鍵性的差異在於:作業概念之產生 改良式成本制將資源同質化後分攤,ABC則將資 源歸類至許多的作業 觀念不同於同質化的成本庫,作業係經過設計的 成本集合,與成本標的間有流程關係存在

12

ABC雙構面模型之成本構面

Cost assignment view 資源

作業中心 Activity center

resources

資源動因resource driver

Activity & activity Cost pool 作業成本庫 作業動因Activity driver

成本要素 Cost element

9

雙構面ABC 觀念架構

資源

作業消耗 資源之數 量衡量

資源成本歸屬:

資源動因

執行之行動、 工作之集合

成本動因

作

業

績效衡量指標

單獨衡量 成本之有 意義單位

作業成本歸屬:

作業動因 成本標的

成本標的對作業之需求頻 率與強度的數量衡量 10

雙構面模型

成本構面(cost assignment view): • 在此觀點下,作業制成本制度包含了資源、作 業、產品與顧客的成本資訊,作為策略分析的 基礎 例如對顧客貢獻的評估,排列改善計劃次序、 設定成本目標等 資源與作業之間,係透過資源動因(resource driver)來連結 作業與成本標的之間則以作業動因(activity driver)來連結

• 程序構面包含要素之意義:

成本動因:指任何會造成作業成本發生變動的 因素 績效衡量指標: 為一項作業、程序或組織單位執行之工作以及 其成果之衡量指標,可以是財務性或非財務性 指標

16

ABC架構

會計科目:費用 資源 資源動因 作業流程分析 作業中心 作業價值分析 作業動因 成本計算目的: 顧客面、產品面、 計畫面、部門面

17

成本標的

ABC之பைடு நூலகம்成要素

• 作業之成本層級

廠房維持

產品支援

顧客支援

批次

單位

18

作業之成本層級

單位層級(unit-level): 此類作業為重覆發生的,每生產一單位即需作業一次, 被單位層級作業活動所耗用的資源,和產量或銷量成 比例 單位層級作業活動的成本動因包括人工小時、機器小時、 原料處理數量 批次層級(batch-level): 此類作業為隨產品批次而改變作業成本,為每一批生產 時,所需要的作業 例如機器整備、訂單處理、原料準備等。 單位層級與批次層級活動的差異在於,批次水準所耗用 的資源與產品或服務單位之集合有關,和批次中之產 品或服務之個別單位數無關

6

ABC 觀念架構

• 單構面模型 • 雙構面模型

成本構面 流程構面

7

單構面ABC 觀念架構

單構面模型

資源

作業耗用資源

作業一

作業二

作業三

其他作業

產品耗用作業

產品一

產品二

產品三

其他產品

8

單構面模型(Cooper & Kaplan )

成本標的對作業發出需求,而導致作業 成本發生,作業成本的累積則來自於對 資源的消耗,不論是作業耗用資源的強 度,或是作業成本的發生,均以成本動 因來衡量 兩階段分攤程序中,第一階段將耗用的 資源成本分攤至作業;第二階段則將作 業成本分攤至產品

3

传统成本制度

成本制度的演进

1.全厂单一分摊法: 间接成本使用单一成本库之分摊方式 将所有的间接费用都纳入一单一之成本库, 并采单一的分摊率来将间接成本分摊至成 本标的(如人工小时)。

4

传统成本制度(续)

2.改良式之分摊方式 • 部门别分摊法: 每一部门设有一成本库累积各该部门制造 费 用并订定其制造费用分摊率 • 同质化成本库之分摊方式 在间接费用方面,经过同质化处理后,间 接成本被分为一个个性质相似﹑拥有相 同分摊基础的独立成本库。

Turney認為,程序是為達成特定目的而發生的 一連串作業,每一項作業是另一項作業的顧客, 依序擁有自己的顧客,而形成作業鏈。 在程序構面觀點下,ABC所提供的資訊包括各項 作業或程序之成本動因、績效衡量與其他持續 改進過程中所使用的資訊,可用以評估組織內 作業執行的績效與顧客之附加價值

15

ABC雙構面模型程序構面