自动喂料机构.

主要设备工作原理

一、轧胚机的主要结构1、喂料机构:沿轴长均匀给料。

喂料的多少是用挡料门上的连接螺栓和左、右旋螺母来确定的。

当放料需增大时,先松开连接螺栓,再把左、右旋螺母距离缩短,反之,增大左右旋螺母距离。

2、磁选机构:去除物料中的金属硬物。

3、轧辊机构:当喂料电机停止时,轧辊靠电气连锁动作自动分开,当喂料斗内达到上料位时,料位计发出信号,开始合辊,并用延时继电器来控制挡料门和喂料电机开启。

4、液压紧辊机构:液压系统通过手动换向阀和液压电磁换向阀来实现松、合辊动作。

5、定位机构:轧辊合拢时的限位,在保证胚片厚度的前提下,有效地防止轧辊碰撞。

6、刮刀装置:去除粘在辊间的胚片,使胚片的质量得到保证。

二、轧胚机的工作原理1、经过筛选、去石后的蓖麻籽,均匀地进入具有一定压力和间隙且相对旋转的两辊间,经过对辊的挤压使蓖麻籽外皮破碎。

2、如有异硬物混入料中,则异硬物将使两辊受到一个正常反作用力,有时将强行撑开轧辊,使紧辊油缸活塞外移,油缸工作腔容积减小,而压力增高,增高的压力通过蓄能器来平衡,以保持系统压力不变。

当异硬物过后,蓄能器将释放储存的能量,使轧胚机重新正常工作。

液压轧胚机的特点1液压轧胚机的特点液压轧胚机与弹簧轧胚机相比较,具有很多优点:产量高、操作简单省力,产品质量稳定。

液压轧胚机从根本上改变了弹簧轧胚机生产的落后面貌,可以全部取代目前国产的轧胚机,使我国制油工艺进入了新的发展阶段,推动了我国制油工业的发展。

与弹簧轧胚机相比较,液压轧胚机具有以下的特点:1.1轧胚机的进给与退出、轧辊间的压力调整、异物掉入辊间时轧辊瞬间脱开以及轧辊的装卸等动作都是由操作液压泵站来实现的,可以大大地减轻工人的劳动强度,同时也提高了该机的调整精度和自动化程度。

1.2整个操作过程均由液压控制,各部件的动作灵敏,轴间压力高,压力均衡、平稳,轧制出的物料破碎率高。

蒸炒锅蒸炒锅有卧式蒸炒锅、立式蒸炒锅、环式蒸胚机等,我们所使用的是立式蒸炒锅。

养猪场自动喂料机的原理

养猪场自动喂料机的原理

养猪场自动喂料机的原理主要包括以下几个方面:

1. 设计合理的喂料机构:喂料机构通常由传动装置、送料器、喂料盘等组成。

传动装置通过电动机驱动,将饲料从存储器送至喂料盘上。

2. 定时控制喂料系统:自动喂料机配备定时控制装置,可以根据养猪的不同阶段和需求进行精确的喂料计划。

可以设置每天的喂料次数、喂料量和喂料间隔时间等参数。

3. 自动检测和调节:自动喂料机通常会配备传感器和控制器,可以实时监测饲料的水平和重量。

当饲料不足时,控制器会发送信号,自动启动传送带或送料器,将饲料送至喂料盘上。

4. 饲料存储和供给系统:自动喂料机通常会配备饲料存储器,可以存储大量的饲料。

存储器通常与喂料盘相连,通过传送带、送料器等方式将饲料送至喂料盘上。

5. 人工干预和监控:为了确保喂料的准确性和合理性,养猪场自动喂料机通常还配备人工干预和监控系统。

管理员可以通过控制面板或远程监控系统对喂料机进行设置和调整,监控饲料的使用情况。

总的来说,养猪场自动喂料机的原理是通过相关的机械、电子和控制设备实现对养猪饲料的自动供给和控制,以提高养猪效率和饲料利用率。

自动喂料搅拌机 - 终极版分解

机械原理课程设计说明书设计题目:自动喂料搅拌机设计姓名:_曾海连__________________________学号:_11113030139_________________________院系:_机械与材料工程学院_______________________同组者:___________________________指导教师:_胡云堂__________________________2013年月日目录一、机器的工作原理及外形图 (1)二、原始数据 (1)三、设计要求 (2)四、功能分解 (3)五、机构的选择 (3)六、运动循环图 (6)七、传动方案设计 (6)八、机构尺寸的设计 (7)1、实现搅料拌勺点E轨迹的机构的设计 (7)2、设计实现喂料动作的凸轮机构 (8)九、飞轮转动惯量的确定 (10)十、机器运动系统简图 (11)十一、机械运动方案评价 (13)十二、心得体会 (15)参考文献 (16)自动喂料搅拌机方案设计(方案A)一、机器的工作原理及外形图设计用于化学工业和食品工业的自动喂料搅拌机。

物料的搅拌动作为:电动机通过减速装置带动容器绕垂直轴缓慢整周转动;同时,固连在容器内拌勺点E沿图【1】虚线所示轨迹运动,将容器中拌料均匀搅动。

物料的喂料动作为:物料呈粉状或粒状定时从漏斗中漏出,输料持续一段时间后漏斗自动关闭。

喂料机的开启、关闭动作应与搅拌机同步。

物料搅拌好以后的输出可不考虑。

图【1】喂料搅拌机外形及阻力线图二、原始数据工作时假定拌料对拌勺的压力与深度成正比,即产生的阻力呈线性变化,如图【1】示。

表1.1为自动喂料搅拌机拌勺E的搅拌轨迹数据。

表1.2为自动喂料搅拌机运动分析数据。

表1.3为自动喂料搅拌机动态静力分析及飞轮转动惯量数据。

表1.1 拌勺E的搅拌轨迹数据表表1.2 自动喂料搅拌机运动分析数据表表1.3 自动喂料搅拌机动态静力分析及飞轮转动惯量数据表三、设计要求(1)机器应包括齿轮(或蜗杆蜗轮)机构、连杆机构、凸轮机构三种以上机构。

间歇机构的应用实例 简述观后感

间歇机构的应用实例简述观后感间歇机构是一种重要的机械结构,在许多机械领域中都有广泛的应用。

下面将介绍三个间歇机构的应用实例,分别是转盘自动喂料机、自动物流码垛机和旋转式包裹封装机。

通过这些实例,我们可以更深入地了解间歇机构的作用和优点。

1. 转盘自动喂料机转盘自动喂料机是一种自动化机械设备,主要用于工厂生产线上的物料输送和自动喂料。

其中,转盘采用间歇机构设计,在实现连续输送物料的同时,可以根据需要精确控制物料的出料量和出料频率。

这种机械设备可以广泛应用于食品、医药、化工等行业,提高生产效率和产品质量。

2. 自动物流码垛机自动物流码垛机是一种自动化设备,在物流行业中得到广泛应用。

它采用了多种机械结构和控制系统,其中包括了间歇机构。

在实现快速、准确地将货物堆叠起来的过程中,间歇机构可以起到重要的作用。

通过间歇机构的精确控制,可以实现堆叠高度的精确控制和出库货物的平稳、均匀运转。

这种自动化设备可以极大地提高物流行业的运作效率和安全性。

3. 旋转式包裹封装机旋转式包裹封装机是一种适用于商业和物流行业的封装设备。

它采用了旋转式的结构设计,同时融合了间歇机构的控制技术。

在实现对包裹的封装和保护过程中,间歇机构可以协助控制旋转速度和力度,帮助保证封装质量和效率。

这种封装设备可以广泛应用于快递、物流、电商等行业。

通过以上三个应用实例,我们可以看出,间歇机构在机械结构中的作用和优点。

通过间歇机构的设计和控制,可以实现精确的动作和速度控制,帮助机械设备达到更高的效率和精度。

同时,在应用于自动化设备中,间歇机构还可以实现快速响应和调整,从而提高设备的灵活性和安全性。

相信随着科技不断的进步,间歇机构应用的前景一定会越来越广阔。

失重秤式喂料器工作原理

失重秤式喂料器工作原理

失重秤式喂料器由称量器和送料机构组成。

其工作原理如下:

1. 称量器:失重秤式喂料器使用称量传感器来测量物料的重量。

称量传感器通常采用称量电子秤,也称为称量传感器或称量单元。

通过称量器,喂料器可以准确地测量物料的重量。

2. 送料机构:喂料器通过送料机构将物料输送到目标位置。

送料机构通常由传动装置、输送带或螺旋输送机构等组成。

传动装置将电机的运动传递给输送带或螺旋输送机构,使其将物料输送到目标位置。

3. 控制系统:控制系统是喂料器的重要组成部分,用于控制称量器和送料机构的运行。

控制系统可以根据预设的测量目标和送料要求,调整称量器和送料机构的运行方式。

控制系统通常包括传感器、电子秤控制器和PLC(可编程逻辑控制器)等。

工作原理如下:

- 当物料进入喂料器时,称重传感器开始测量物料的重量。

- 传感器将测量结果传输给电子秤控制器或PLC。

- 控制器根据预设的测量目标和送料要求,计算物料的重量,

并通过控制信号调整送料机构的运行。

- 送料机构根据控制信号的指令,启动或停止输送带或螺旋输

送机构,将物料输送到目标位置。

- 称量器持续监测物料重量的变化,并根据需要进行反馈调整,确保达到所需的喂料精度。

失重秤式喂料器通过称量器和送料机构的协调工作,实现了对物料的准确称量和精确控制,广泛应用于各种领域的喂料过程中。

连续蒸煮螺旋喂料器

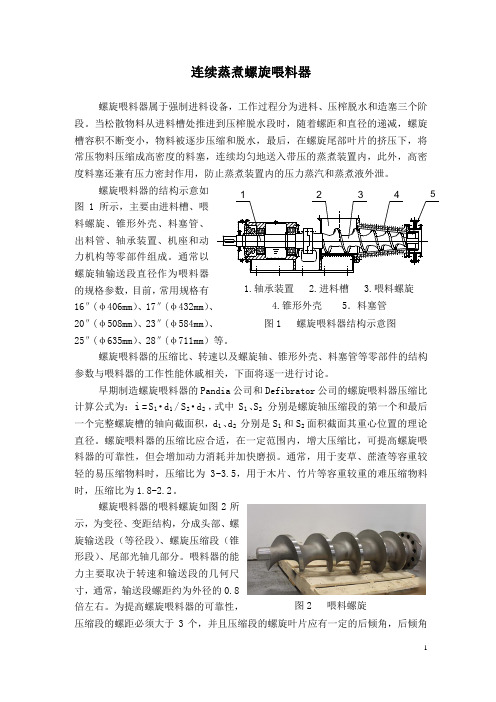

1 2 3 4 5连续蒸煮螺旋喂料器螺旋喂料器属于强制进料设备,工作过程分为进料、压榨脱水和造塞三个阶段。

当松散物料从进料槽处推进到压榨脱水段时,随着螺距和直径的递减,螺旋槽容积不断变小,物料被逐步压缩和脱水,最后,在螺旋尾部叶片的挤压下,将常压物料压缩成高密度的料塞,连续均匀地送入带压的蒸煮装置内,此外,高密度料塞还兼有压力密封作用,防止蒸煮装置内的压力蒸汽和蒸煮液外泄。

螺旋喂料器的结构示意如图1所示,主要由进料槽、喂料螺旋、锥形外壳、料塞管、出料管、轴承装置、机座和动力机构等零部件组成。

通常以螺旋轴输送段直径作为喂料器的规格参数,目前,常用规格有 1.轴承装置 2.进料槽 3.喂料螺旋 16″(φ406mm )、17″(φ432mm )、 4.锥形外壳 5.料塞管 20″(φ508mm )、23″(φ584mm )、 图1 螺旋喂料器结构示意图 25″(φ635mm )、28″(φ711mm )等。

螺旋喂料器的压缩比、转速以及螺旋轴、锥形外壳、料塞管等零部件的结构参数与喂料器的工作性能休戚相关,下面将逐一进行讨论。

早期制造螺旋喂料器的Pandia 公司和Defibrator 公司的螺旋喂料器压缩比计算公式为:i =S 1·d 1/S 2·d 2,式中S 1、S 2分别是螺旋轴压缩段的第一个和最后一个完整螺旋槽的轴向截面积,d 1、d 2分别是S 1和S 2面积截面其重心位置的理论直径。

螺旋喂料器的压缩比应合适,在一定范围内,增大压缩比,可提高螺旋喂料器的可靠性,但会增加动力消耗并加快磨损。

通常,用于麦草、蔗渣等容重较轻的易压缩物料时,压缩比为3-3.5,用于木片、竹片等容重较重的难压缩物料时,压缩比为1.8-2.2。

螺旋喂料器的喂料螺旋如图2所示,为变径、变距结构,分成头部、螺旋输送段(等径段)、螺旋压缩段(锥形段)、尾部光轴几部分。

喂料器的能力主要取决于转速和输送段的几何尺寸,通常,输送段螺距约为外径的0.8倍左右。

自动喂料搅拌机课程设计

机械原理课程设计自动喂料搅拌机小组成员目录一、设计题目(包括设计条件、要求)二、功能分析三、机构选用四、方案评价(要求二种方案,多者不限)五、机构组合(绘制机械运动简图)六、机械系统运动循环图八、机构几何尺寸计算和运动分析九、运用三维动画验证机构运动设计的合理性(部分机构)十、设计总结十一、主要参考文献。

一.设计题目设计用于化学工业和食品工业的自动喂料搅拌机。

物料的搅拌动作为:电动机通过减速装置带动容器绕垂直轴缓慢整周转动;同时,固连在容器内拌勺点E沿图1虚线所示轨迹运动,将容器中拌料均匀搅动。

物料的喂料动作为:物料呈粉状或粒状定时从漏斗中漏出,输料持续一段时间后漏斗自动关闭。

喂料机的开启、关闭动作应与搅拌机同步。

物料搅拌好以后的输出可不考虑。

工作时假定拌料对拌勺的压力与深度成正比,即产生的阻力呈线性变化,如图1示。

图1 喂料搅拌机外形及阻力线图二. 功能分解该机器是为了完成自动喂料搅拌功能,需实现以下的运动功能要求:(1)呈粉状或粒状的物料定时从漏斗中漏出输料一段时间后漏斗自动关闭。

因此需要设计相应的摆动从动件凸轮机构来实现。

(2)容器在电动机的带动下通过减速装置绕垂直轴转动。

因此需要设计适当的齿轮机构来实现。

(3)固连在容器内拌勺按照规定的轨迹运动,将容器中拌料均匀搅动。

因此需要合适的四杆机构来实现。

通过对这三个机构的运动功能作进一步分析,可知道他们应该分别实现以下基本运动:(1)摆动从动件凸轮机构的基本运动有:运动形式的变换,运动停歇,运动方向交替变换。

(2)齿轮机构的运动形式有:运动缩小,齿轮回转运动,运动轴线变换。

(3)四杆机构的运动形式有:连杆的的回转运动。

三.机构选用四.方案评价根据拌勺E的搅拌轨迹、搅拌机的运动分析和动态静力分析及飞轮转动惯量产生A、B两种方案,如下表表1拌勺E的搅拌轨迹数据表2自动喂料搅拌机运动分析数据表3自动喂料搅拌机动态静力分析及飞轮转动惯量数据方案评价:一.机构的复杂性紧凑性方案A中蜗杆头数z1=1 蜗轮齿数z2=240 轮系齿数z1=z2`=17 z2=34 z3=85方案B中蜗轮头数z1=1 蜗轮齿数z2=160 轮齿系数z1=17 z2`=24 z2=102 z3=72所以方案B的齿轮比方案A的齿轮紧凑二.运动平稳性从表3可看出A方案所受的阻力小于B方案,A中最大力与最小力之差较小所以运动过程A较平稳三.从效率来看由表2可看出A方案电动机转速大于B方案的电动机转速,且A方案每次搅拌时间较少所以A方案的效率更高四经济性可行性从效率、平稳性来看A方案的经济性和可行性更高所以综合来看,A方案较好五、机构组合(绘制机械运动简图)图1为蜗轮蜗杆减速机构简图图1图2为摆动从动件盘形凸轮机构简图(控制进料)图2图3为铰链四杆机构简图图3图4为机构组合图(其中四杆机构和凸轮机构之间有轮系连接如图5所示)图4图5为连接四杆机构和凸轮机构的轮系六、机械系统运动循环图凸轮基0 90 180 270 360 圆转角七.机构几何尺寸计算和运动分析1.容器旋转功能中蜗轮蜗杆的参数2.轮系传动系统的数据分析A方案曲柄的转速6r/min 每次搅拌90秒即转9周蜗杆齿数z1=1 涡轮齿数z2=240蜗轮蜗杆减速传动比i=ω发动机/ω蜗轮=z2/z1=1440/6=240/1物料装入时间为50秒凸轮近休止程为π所以凸轮基圆周期为100秒即转速为0.6r/min所以传动比i=ω1/ω凸轮=6/0.6=10/1所以用轮系传动ω1/ω凸轮=(z2z3)/(z1z4)=(34*85)/(17*17)=10/1 B方案曲柄的转速9r/min 每次搅拌100秒即转15周蜗杆齿数z1=1 涡轮齿数z2=160蜗轮蜗杆减速传动比i=ω发动机/ω蜗轮=z2/z1=1440/9=160/1物料装入时间为60秒凸轮近休止程为π所以凸轮基圆周期为120秒即转速为0.5r/min所以传动比i=ω1/ω凸轮=9/0.5=18/1所以用轮系传动ω1/ω凸轮=(z2z3)/(z1z4)=(102*72)/(17*24)=18/1八、运用三维动画验证机构运动设计的合理性(部分机构)见文件《部分三维动画》九.设计总结该设计机构主要包括三方面的运动:1.电动机带动容器旋转2.摆动从动件盘形凸轮机构执行进料口的开启和闭合 3.铰链四杆机构执行搅拌运动。

喂料机的结构和工作原理

喂料机的结构和工作原理喂料机是一种用于将颗粒状、块状或粉状物料送入物料处理或制造设备的机械设备。

其主要由送料装置、送料机构、驱动装置、传感器、控制装置等组成。

下面将详细解释喂料机的结构和工作原理。

一、喂料机的结构1.送料装置:主要由物料存储仓、料斗、料仓等组成,用于储存物料。

2.送料机构:主要由送料机构框架、滚筒、链条、导轨等组成,是将物料从储存仓库或料斗中取出并送入输送带或传送装置的部分。

3.驱动装置:主要由电动机、减速器等组成,用于驱动送料机构工作,实现物料的输送。

4.传感器:用于感应物料的位置、数量和流量等信息,并将这些信息传递给控制装置。

5.控制装置:用于控制喂料机的工作状态,根据传感器反馈的信息,调整驱动装置的转速和送料机构的运行状态,保证物料的稳定输送。

二、喂料机的工作原理喂料机的工作原理可以简单描述为:将物料从储存仓库或料斗中取出,通过送料机构将物料输送至目标位置。

1.开始工作前,将需要喂料的物料存储在物料存储仓中或料斗中。

2.启动驱动装置,电动机开始转动,通过减速器将转速转换为合适的转速。

3.驱动装置将运动力传递给送料机构,使其开始工作。

4.送料机构根据控制装置的指令,将滚筒等部件运动起来,将物料从存储仓库或料斗中取出。

5.通过滚筒、链条等传送装置,物料被送到目标位置,可以是输送带、破碎机、筛分设备等物料处理或制造设备。

6.传感器感应物料的位置、数量和流量等信息,将这些信息通过信号传递给控制装置。

7.控制装置根据传感器反馈的信息,调整驱动装置的转速和送料机构的运行状态,保证物料的稳定输送。

8.喂料机工作时,可以根据生产需求进行连续或间歇供料,以满足物料处理或制造设备的工艺要求。

喂料机的工作原理涉及到物料的输送、控制装置的调整和驱动装置的运行,保证物料的稳定输送,是实现自动化物料供应的重要设备。

它广泛应用于冶金、化工、矿山、建筑材料、粮食加工等行业,提高了生产效率,减少了劳动强度,保证了生产质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械原理课程设计说明书设计题目:用于化学工业和食品工业自动喂料搅拌机的设计(方案A )系专业班设计者:指导老师:年月日目录一、机器设计题目及外形图 (3)二、原始数据 (3)三、设计要求 (5)四、运动循环图 (6)五、传动方案设计 (6)六、机构尺寸的设计 (7)1、实现搅料拌勺点E轨迹的机构的设计 (7)2、设计实现喂料动作的凸轮机构 (8)七、飞轮转动惯量的确定 (10)八、机器运动系统简图 (11)九、机械运动方案评价 (13)十、心得体会..................................... - 14 -参考文献......................................... - 14 - 附件I 机构运动简图附件II 方案A机构系统运动简图附件III 方案B机构系统运动简图一、机器设计题目及外形图设计用于化学工业和食品工业的自动喂料搅拌机:物料的搅拌动作为:电动机通过减速装置带动容器绕垂直轴缓慢整周转动;同时,固连在容器内拌勺点E沿图<1>虚线所示轨迹运动,将容器中拌料均匀搅动。

物料的喂料动作为:物料呈粉状或粒状定时从漏斗中漏出,输料持续一段时间后漏斗自动关闭。

喂料机的开启、关闭动作应与搅拌机同步。

物料搅拌好以后的输出可不考虑。

具体运动如下图:图<1> 喂料搅拌机外形及阻力线图二、原始数据工作时假定拌料对拌勺的压力与深度成正比,即产生的阻力呈线性变化,如图<1>示。

表2.1为自动喂料搅拌机拌勺E的搅拌轨迹数据。

表2.2为自动喂料搅拌机运动分析数据。

表2.3为自动喂料搅拌机动态静力分析及飞轮转动惯量数据。

表2.1 拌勺E的搅拌轨迹数位置号i 1 2 3 4 5 6 7 8方案Aix525 500 470 395 220 100 40 167 iy148 427 662 740 638 460 200 80 表2.2 自动喂料搅拌机运动分析数据表方案号固定铰链A、D位置电动机转速/(r/min)容器转速/(r/min)每次搅拌时间/s物料装入容器时间/s mmxA/mmyA/mmxD/mmyD/A 1700 400 1200 0 1440 70 60 40表2.3 自动喂料搅拌机动态静力分析及飞轮转动惯量数据表方案号NFQ/maxNFQ/min 2s3skgm/2kgm/2)./(22mkgJs)./(23mkgJsA 20005000.05位于连杆2中点位于从动连架杆3中点120 40 1.85 0.06三、设计要求(1)机器应包括齿轮(或蜗杆蜗轮)机构、连杆机构、凸轮机构三种以上机构。

(2)设计机器的运动系统简图、运动循环图。

(3)设计实现搅料拌勺点E 轨迹的机构,一般可采用铰链四杆机构。

该机构的两个固定铰链A 、D 的坐标值已在表2.2给出(在进行传动比计算后确定机构的确切位置时,由于传动比限制,D 点的坐标允许略有变动)。

(5)飞轮转动惯量的确定。

飞轮安装在高速轴上,已知机器运转不均匀系数δ(见表2.3)以及阻力变化曲线。

注意拌勺进人容器及离开容器时的两个位置,其阻力值不同(其中一个为0),应分别计算。

驱动力矩d M 为常数。

绘制r M -ϕ(全循环等效阻力矩曲线)、d M -ϕ(全循环等效驱动力矩曲线)、E-ϕ∆(全循环动能增量曲线)等曲线。

求飞轮转动惯量F J 。

(6)设计实现喂料动作的凸轮机构。

根据喂料动作要求,并考虑机器的基本厂寸与位置,设计控制喂料机开启动作的摆动从动件盘形凸轮机构。

确定其运动规律,选取基圆半径与滚子半径,求出凸轮实际廓线坐标值,校核最大压力角与最小曲率半径。

绘制凸轮机构设计图。

(7)设计实现喂料动作的凸轮机构。

根据喂料动作要求并考虑机器的基本尺寸与位置,设计开启饲料机动作的摆动从动件盘形凸轮机构确定其运动规律,选取基圆半径与滚子半径,求出凸轮实际轮廓线坐标值,校核最大压力角与最小曲率半径。

绘制凸轮结构设计图。

(8)设计实现缓慢整周回转的凸轮机构(或蜗轮蜗杆机构)。

编写设计说明书。

四、运动循环图方案A :喂料口 开启40s 关闭60s 搅拌勺 不搅拌搅拌容器 匀速转动φ144° 216°五、传动方案设计方案A,已知电动机转速为1440r/min,容器转速70r/min,由计算可知,故可以设计如下:从电动机输出,经减速器减速输出,减速器有两个输出(输入1和输入2,输入1等于输入2。

输入1通过V带传动,传递给容器,从而使容器达到要求的转速;而输入2传递时也分为两部分,一部分通过锥齿轮传动带动曲柄摇杆机构实现搅拌,另一部分通过蜗轮蜗杆机构传动带动凸轮机构实现下料口的开启与关闭。

具体计算如下:选择传动比为24级的减速器,此时输出转速为1440/24=60r/min;要求的容器转速为70r/min,V带1的传动比应为60/70=6/7;蜗杆与V带输出相连,转速为30r/min,则V带2的传动比为60/30=2,而蜗轮转速为0.6r/min,蜗轮蜗杆的传动比应为30/0.6=50;搅拌四杆机构的曲柄转速可定为10r/min,则锥齿轮的传动比应为60/10=6。

六、机构尺寸的设计(具体机构运动简图见附件I)1、实现搅料拌勺点E轨迹的机构的设计要实现此轨迹可采用铰链四杆机构,由于该四杆机构的两个固定铰链以及所要实现轨迹上的八个点的坐标已知,故可以根据四杆机构设计方法中轨迹设计法的解析法对各个杆长进行设计,其设计原理如下:E 点的轨迹方程为:222W V U =+])[()](sin cos )[(222'2''222'2'''c m y d x lx a l y x y d x m U -++---+++-=δδ ])[()](cos sin )[(222'2''222'2'''c m y d x ly a l y x y d x m V -++-+-++--=δδ ]cot )([sin 2'2'''δδdy y d x x lm W -+-=0),,,,,,,,,(=o m l c b a y x y x f A A δ式中共有九个待定尺寸参数,即铰链四杆机构的连杆点最多能精确通过给定轨迹上所选的九个点。

当需通过的轨迹点数少于九个时,可预先选定某些机构参数,以获得唯一解。

将已知的轨迹中的八个点的坐标代入方程中计算可得出各个杆件的长度,但是由于方程比较复杂不易求解,因此先通过图解法大致确定出曲柄长度然后在代入方程求连杆长度。

对于方案A ,假定曲柄长度mm L ab 240= ,已知mm L ad 640=,代入方案A 的数据可得出其余两个杆长分别为mm L bc 570=,mm L cd 400=。

2、设计实现喂料动作的凸轮机构 方案A :实现喂料动作的凸轮机构在运动中受轻载而且低速运转,故只需采用等速变化规律的盘型直动从动凸轮机构即可达到要求。

凸轮机构的推程与喂料系统开口的大小相同,设其为100mm ,喂料系统的开启和关闭过程是一个快速的过程,故设其推程角和回程角为5度,根据物料喂入时间和每次搅拌时间即可确定远近休止角的大小,对方案A ,其远休止角为216度。

根据机构的整体尺寸设定凸轮的基圆半径为400mm ,为尽量减小压力角而设定凸轮的偏心距为200mm 。

凸轮设计具体如下: 由已知得凸轮的基圆半径mmr 4000=,偏心距mm e 200=,凸轮以等角速度ω沿逆时针方向回转,推杆的行程mm h 100=。

其运动规律为:05~0=δ 推杆等角速度上升h ;o 5~o 216 推杆远休;o 216~o 221 推杆等速下降h ;o 221~o 360 推杆近休。

用作图法,取比列尺1μ,先根据已知尺寸作出基圆与偏距圆,然后用反转法作图设计。

推程段凸轮轮廓线:1)确定推杆在反转运动中占据的个位置; 2)计算推杆推程在反转运动中的预期位移;/δδh s =50=δ)/(0δ 0 1 2 3 4 5 mm s /204060801003)确定推杆在复合运动中占据的位置; 4)连接各点成一光滑曲线,即为凸轮轮廓线。

5)计算推杆回程在反转运动中的预期位移;/δδh s =50=δ)/(0 0 1 2 3 4 5 mm s /100806040206)重复上面的步骤就可得到凸轮完整曲线。

凸轮设计如图所示: 将凸轮参数输入计算机凸轮设计软件中即可得凸轮机构的运动规律,并得到最大力压力角与最小曲率半径。

凸轮角速度速度最大值 2)(凸轮角速度加速度最大值压力角最大值推程 1145.92 0 69.8864 回程1145092————凸轮设计简图七、飞轮转动惯量的确定要确定飞轮的转动惯量必须清楚机器在一个周期内运转的驱动力矩和阻力矩,从而计算出次周期的最大盈亏功,另外还须知道机器运转时的速度不均匀系数和机器的额定转速n 即可根据公式δ**+=∆2max )(wm J J W f 算出飞轮的等效转动惯量。

根据题目中所给出的原始数据可绘制出r M -ϕ(全循环等效阻力矩曲线)、d M -ϕ(全循环等效驱动力矩曲线)、E-ϕ∆(全循环动能增量曲线)曲线如下所示:方案A:由图可知,m ax W ∆为阴影部分的面积,经过计算得J W 3247max =∆,由公式δ**+=∆2max )(wm J J W f ,可以求得飞轮转动惯量为1.59kg/m2。

八、机器运动系统简图方案A:方案说明:自动喂料搅拌机的动力由电动机输出,电动机输出轴上装有一个飞轮(飞轮作用:使机械运转均匀。

当飞轮高速旋转时,由于惯性作用可贮藏能量,也可放出能量,克服运动阻力,使发动机运转平稳。

当超速运转时,它能把能量贮藏起来,使其缓慢提速,避免猛然高速运转,造成来不及操纵而失去控制;当低速运转时,它能把能量释放出来,使其慢慢降速,避免猛然低速导致停车。

因此可使机械运转均匀,旋转平稳。

)电动机输出轴与变数箱相连,经变速箱变速后有两个输出分别为输出1和输出2。

输出1经V带传动把动力传递给容器,带动容器转动;输出2传递路线又分两部分,一部分经锥齿轮传递给四杆机构作搅拌运动,另一部分经V带传递给蜗杆蜗轮机构带动凸轮转动,凸轮控制着下料口的开与关。

方案B:机构传动说明:动力由电动机提供,通过轴传给齿轮,再由减速器调节好速度输出后分成两部分,一部分传给齿轮机构带动容器运转,另一部分传给蜗轮蜗杆机构,带动凸轮所在的齿轮,由凸轮来控制下料开关,当不完全齿轮有齿部分啮合时,下料口关闭,带动曲柄摇杆机构运动进行搅拌。

当不完全齿轮转到无齿部分时,下料口开启,进行喂料。