机械原理课程设计 自动喂料机设计.doc

多用途自动饲养喂食机设计说明书

浙江机电职业技术学院多用途自动饲养喂食机设计说明书设计者:指导教师:2013年08月(浙江机电技职业学院,杭州310053)1目录多用途自动饲养喂食机设计说明书 (1)作品内容简介 (3)2.1纵横向推板机构 (6)2.1.1结构组成 (6)2.1.2工作过程 (6)2.2落料控制机构 (8)2.2.1拟定方案 (8)2.2.2结构组成 (9)2.3伸出机构 (10)2.3.1拟定方案 (10)2.4控制电路设计 (10)2.4.2总电路设计 (11)2.4.3电机选用 (12)3.1凸轮的行程计算 (13)3.2驱动电机选择: (15)&4、工作原理及性能分析 (16)4.1工作流程图: (16)&5、创新点及应用 (16)参考文献 (17)作品内容简介本作品是多用途自动饲养喂食机,用于家禽、动物、水产等一些养殖业和畜牧业中,适合于无人环境下完成自动喂食。

该装置主要有可变横纵向活动推板,拨块活动开关和三个限位开关的不同位置分布,使动物或家禽饮食更加丰富,并且能够多种不同食粮按比例自动的搭配。

图1多用途自动饲养喂食机示意图&1、研制的背景及意义我国对养殖业提供了许多的优惠政策:养殖业用地按种植业用地对待。

养殖业用水用电按种植业计算征收费用。

金融部门对养殖业小额贷款要放开,加大信贷力度,可以实行联户担保。

对各级农业产业化龙头企业、种畜禽生产企业、优势畜产品产区、奶牛养殖小区和各类规模养殖场,有不同的项目支持。

随着国家对养殖业的重视,靠养殖业致富的人渐渐增多,越来越多的人们进入到养殖业这个兴起的行业中去,加上人们现在生活水平的不断提高,市场的竞争力也不断加大,如何提高养殖业和畜牧业在市场中的竞争力是养殖户和生产者为其关注的事情。

养殖业的兴起造就了喂食机的诞生。

我们针对此现象进行了调查和访问,设计并制作了这个多用途自动饲养喂食机,为养殖人员提供便利,以减轻养殖户的成本投入、提高效率,抢占市场。

自动喂食器(一等奖)

北京化工大学第六届“萌芽杯”技术报告学院名称: 作品类别: 作品名称: 队伍名称: 指导教师: 队长:参赛队员: 信息科学与技术学院B类自动喂食器Dream Factory商晓东熊善海李金海蔡玉斌蒙宁佳马程川20U年 5 月20日摘要喂食器总共包括五个键,FUNCTION键,ADD键(即时喂食键),DEC键,RESET 键,ON/OFF 键。

AT89S52单片机用于计时,检测键盘,和控制电机,定时时间及电机工作时间山按键检测输入,单片机每20ms计时中断一次。

当计时时间与设定时间参数一致时,单片机发出脉冲信号控制电机正转反转。

单片机等模块封装在长方形的控制盒中,控制盒正面依次为LCD,按键,电源指示灯,电源开关。

侧面为USB电源接口,电机控制线电源线出口。

电机和电机驱动模块封转在喂食漏斗中,喂食漏斗固定在控制盒的背面,控制盒的背面有挂钩,可以以悬挂的方式固定在鱼缸壁上。

设计出这样一款自动喂食器能够方便人们的生活,这是我们的动机。

我们的作品完全自主研发,运行稳定,操作方便,成本低廉,具有很大的潜在商业价值,而且有很大的拓展空间。

关键词:单片机,步进电机,LCD显示器第2章 喂食器的功能及操作说............................... 4 第节喂食器的外观图 ........................................4 第节喂食器功能的详细说明 ..................................5 第节 喂食器的操作说明 ..................................... 5 第3章 喂食器的理论设计过程第节喂食器的设计始末 (6)第节喂食器的设计思路 (6)第节喂食器最终方案工作原理 ................................ 7 第4章软件设计 . (9)第节软件开发工具 ......................................... 9 第5章结论 . (10)附录 (11)目录 .................................................... 3 第1章引言 ............................................... 4 目录为响应学校关于加强大学生的创新意识、合作精神和创新能力的培养的号召,我们组积极参加了学校举办的“萌芽杯”科技创新大赛。

自动喂鱼机设计说明书

机械创新课程设计说明书设计题目:自动喂鱼机设计者:xxx学号:xxxxxx班级:10机制本一班专业: 机械设计制造及其自动化学院:机电工程学院2022年4月27日摘要[摘要]:自动喂鱼机是一款用于自动、定量投放鱼饲料的设备。

养鱼赏鱼是一个充满乐趣的过程,因此,随着时代的发展,人民生活水平的逐步提高,在家中养鱼赏鱼作为人们休闲的一种情趣而变得越来越普遍。

然而,人们总有出差工作、探亲访友不在家的时候,此时可爱的鱼儿不就要饿肚子了么?为了帮助人们解决喂鱼的后顾之忧,自动喂鱼机便应运而生。

自动喂鱼机通过应用齿轮传动机构、曲柄滑块机构和电路控制等简单机构实现了喂鱼的自动化、定量化的目标要求。

[关键词]:自动化;定量AbstractsThe automatic feed fish machine is an equipment for putting on the feed of fish automaticly and quantitaly.Feeding and watching fish is a fun process.Therefore,with the development of the times and the improvement of the life level,feeding and watching fish at home are becoming more and more widely as a kind of interest.However,is fish hungry when people are leaving because of working on a business trip or visiting?In order to help people solve the trouble back that feeding the fish at home,t he automatic feed fish machine arises at the historic moment.The automatic feed fish machine realized the automation and quantitative by the using of the gear dive mechanism,the crank slider mechanism,the circuit control and so on.Key words:automation ; quantitative .目录一、设计任务 (1)1、设计题目及结构简介 (1)2、原始设计数据 (1)3、设计内容 (1)二、原动机的选择 (2)三、机械运动机构设计 (2)1、推瓶机构的设计 (2)2、洗瓶机构的设计 (4)四、零部件尺寸机构的设计及计算 (4)1、摆动导杆机构的尺寸设计及运动分析 (5)2、洗瓶机构的尺寸设计及运动分析 (6)3、工作循环图 (8)五、三维效果图 (9)六、课程设计学习心得 (9)参考文献 (10)一、设计任务1、设计题目和结构简介本次设计自动喂鱼机的基本功能和设计思路,根据给定的规定动作顺序,综合运用所学的基本理论、基本知识和相关的机械设计专业知识,完成自动喂食机理论方案的创新设计,并绘制必要的零部件图,其中包括装置的原理方案构思和拟定;原理方案的实现、传动方案的设计,主要结构的设计简图;设计计算与说明。

给料机课程设计

给料机课程设计一、课程目标知识目标:1. 学生能理解并掌握给料机的定义、分类及工作原理;2. 学生能描述给料机在工业生产中的应用及重要性;3. 学生能了解给料机的主要部件及其功能。

技能目标:1. 学生能够运用所学的知识,分析并解决给料机在实际生产中的问题;2. 学生能够设计简单的给料机工作流程,提高实际操作能力;3. 学生能够通过查阅资料,了解并掌握给料机的发展趋势和新技术。

情感态度价值观目标:1. 培养学生热爱科学,积极探究工业生产中机械设备奥秘的兴趣;2. 增强学生对我国工业发展的自豪感,培养爱国主义情感;3. 培养学生的团队合作精神,提高沟通与协作能力;4. 培养学生遵守安全生产规定,增强安全意识。

分析课程性质、学生特点和教学要求,本课程目标具体、可衡量,旨在使学生在掌握给料机相关知识的基础上,提高实际操作能力,培养创新意识和安全意识,为我国工业发展贡献力量。

后续教学设计和评估将围绕这些具体学习成果展开。

二、教学内容1. 给料机的定义、分类及工作原理- 介绍给料机的概念、分类方法及其各自特点;- 深入剖析给料机的工作原理及其在工业生产中的应用。

2. 给料机的主要部件及其功能- 详细讲解给料机的各个部件名称、作用及其相互关系;- 分析给料机关键部件的维护与保养方法。

3. 给料机在工业生产中的应用及重要性- 通过实例介绍给料机在各个行业中的应用场景;- 阐述给料机在提高生产效率、保证产品质量方面的重要性。

4. 给料机操作与维护- 指导学生掌握给料机的操作步骤及注意事项;- 分析给料机故障原因,教授常见故障排除方法。

5. 给料机发展趋势与新技术- 概述给料机的发展历程及未来发展趋势;- 介绍新型给料机及其技术特点。

教学内容安排与进度:第一课时:给料机的定义、分类及工作原理;第二课时:给料机的主要部件及其功能;第三课时:给料机在工业生产中的应用及重要性;第四课时:给料机操作与维护;第五课时:给料机发展趋势与新技术。

肉牛自动喂食毕业设计

肉牛自动喂食毕业设计摘要:本文针对肉牛喂食过程中的现有问题,设计了一种自动喂食系统,旨在提高肉牛喂食效率、减少人力成本、提高畜牧养殖效益。

该系统通过自动感应、控制和配送饲料,可以实现对肉牛的精准、定量喂食。

本文首先分析了当前肉牛喂食存在的问题,然后介绍了自动喂食系统的设计原理和技术方案,最后进行了系统的实验验证和性能评估。

实验结果表明,该自动喂食系统能够满足肉牛喂食的要求,具有较好的实用性和经济性。

关键词:肉牛、自动喂食、系统设计一、引言随着人们对肉制品需求的增加,肉牛养殖业逐渐成为畜牧养殖业的重要组成部分。

传统的手工喂食模式存在喂食不均匀、浪费饲料、耗费人力等问题,已经不能满足现代养殖业的需求。

设计一种能够自动喂食的肉牛喂食系统,成为了当前的研究热点。

二、现有问题分析1. 喂食不均匀传统的手工喂食方式依赖于人工管理,难以保证每头肉牛都能获得均匀的饲料摄入,导致养殖效果参差不齐。

2. 浪费饲料人工投喂难以做到精准的饲料量控制,往往会导致饲料浪费,增加养殖成本。

3. 耗费人力大规模的肉牛养殖场面临着喂食人力成本高的问题,对养殖场的经济效益造成一定的影响。

三、系统设计原理与技术方案基于上述问题,我们设计了一种肉牛自动喂食系统,其主要原理是通过感应装置感知肉牛的进食需求,然后通过控制系统根据需要配送相应的饲料。

技术方案主要包括以下几个方面:1. 感应装置通过在牛舍内设置红外感应器或压力传感器,实时感知肉牛的位置和进食行为,以便实时掌握肉牛的饲料需求。

2. 控制系统采用微型计算机或单片机作为控制核心,根据感应装置的信号实时调控饲料的运输和释放,保证每头肉牛都能得到合适的饲料供给。

3. 饲料配送使用输送带或传送机构将饲料从存储仓库输送至肉牛喂食区域,通过控制系统对饲料进行精准的定量配送,满足肉牛的饲料需求。

四、系统实验验证和性能评估为了验证自动喂食系统的有效性,我们设计了实验方案并进行了实验验证。

实验结果表明,该系统具有以下优点:1. 喂食均匀自动喂食系统能根据肉牛的实际需求精准控制饲料的分配,确保了每头肉牛的喂食均匀性。

自动给料装置(毕业设计)

摘要给料装置自动化是随着现代信息技术与控制技术的进步而发展起来的,广泛应用于机床、矿山、冶金等行业。

从以前的手工给料,到半自动化,再到自动化,甚至智能化,给料装备发展迅猛。

本课题所改进的给料装置是应用于铸造球墨铸铁管流水线上的孕育剂的给料装置。

不同直径的管道孕育剂的需要量不同,否则会影响铸管的抗腐蚀性能和耐用程度。

目前所使用的给料装置只能给DN300mm的管道定量加料,而DN1000mm的管道需要人工补料。

本设计完成了给料装置传动系统的设计与零件的校核;基于UG的三维设计与表达;PLC的编程设计。

通过本设计实现了自动控制进料量的孕育剂自动给料装置。

此装置只需要工人根据所生产的管道的直径选择选择相对应速度就可以了,为管道质量提供了保障,同时节省了人力。

关键词:给料装置;改造设计;三维建模;强度校核AbstractWith the development of information technology and automatic technology, the technology of automatic feeding becomes more and more mature. And now automatic feeding devices are generally used in the field of machine tools、mines and metallurgical industries. From the beginning of manual feeding to the semi-automatic feeding and automatic feeding, even artificial intelligence feeding, the feeding device really made great progress.The feeding device remade in this subject operates on the pipelining of casting nodular cast iron pipe. The pipes of different caliber demand different qualities of inoculant, or this will decrease the properties of anti-corrodibility and durable performance. At the moment, the feeding device working could provide accurate inoculant for the casting of pipes in DN 300 mm while the type of DN 1000 mm needs extra inoculant by hand labor.After the whole design, the design of drive system and the calculation of components have been finished. The three-dimensional design based on UG and the design of PLC program are also fulfilled. The design of automatic feeding device has been completed. According to the caliber of the pipe, the workers can choose the right speed so that the qualities of the pipes could be warrantable.Keyword: Feeding device; Remaking; Three-dimensional modeling; Strength calculation目录1 绪论 (1)1.1自动进料装置的发展过程及趋势 (1)1.2课题的研究背景与意义 (1)1.3课题主要内容。

课程设计----加热炉自动装料机的设计

机械设计学课程设计院(系):机械工程学院2010年7月11日加热炉自动装料机的设计目录第一章设计任务1目的及意义 (1)1.2设计要求 (2)第二章功能原理设计2.1总功能 (3)2.2功能分析 (3)2.3方案及评价 (4)第三章选定方案的详细说 (10)第四章机械系统方案设计4.1总体功能机械系统设计方案 (11)第五章结束语 (13)参考文献 (15)附录第一章设计任务1.1目的及意义一﹑目的《机械设计学》课程设计是《课程设计学》课程的一个主要实践环节,也是机械设计及其自动化方向学生全面的应用该课程基础理论与专业进行设计的一次综合训练。

通过课程设计﹑以功能设计结构设计和商品化设计为核心内容,初步树立正确的设计思想,掌握机械产品形成过程,培养在掌握现代化设计技术的基础上更加创造性地从事设计工作的能力和思想。

该机器用于向加热炉内送料。

装料机由电动机驱动,通过传动装置使装料机推杆做往复移动,将物料送入加热炉内。

二、意义加热炉自动装料机可在无人看管的情况下实现自动送料,这样既省时又省力,大大提高工作效率,因此加热炉装料机在工业生产中的使用越来越广泛。

1.2设计要求一、任务完成向加热炉内自动送料。

1二、设计要求—1图1-1(1)完成加热炉装料机的功能原理设计。

(2)针对确定的功能原理设计方案,完成机械运动系统方案设计。

(3)针对确定的机械系统设计方案,完成必要的运动分析和设计计算(4)设计技术要求:室内工作,需要5台,动力源为三相交流电动机,电动机单向转动,载荷较平稳,转速误差<4%;使用期限为10年,每年工作250天,每天工作16小时,大修期为3年。

2第二章功能原理设计所谓功能原理设计就是机械产品设计的最初环节,事先要针对该产品的主要功能原理性思想。

这种针对主要功能原理型设计,简称“功能原理设计”.2.1总功能本次设计总功能为:实现加热炉装料机的自动装料。

2.2功能分析本套系统主要包括:动力装置,自动进料装置和传动装置。

机械原理课程设计(单边滚轴自动送料机构设计与分析)

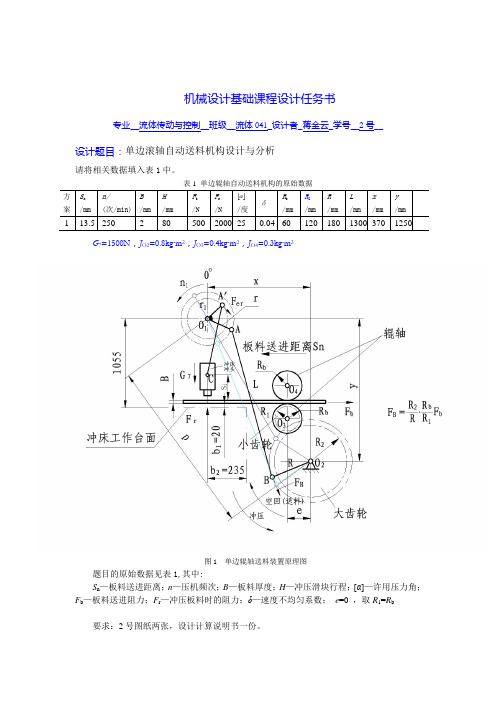

机械设计基础课程设计任务书专业__流体传动与控制__班级__流体041_设计者_蒋金云_学号__2号__设计题目:单边滚轴自动送料机构设计与分析请将相关数据填入表1中。

表1 单边辊轴自动送料机构的原始数据G7=1500N,J O2=0.8kg·m2,J O3=0.4kg·m2,J O4=0.3kg·m2图1 单边辊轴送料装置原理图题目的原始数据见表1,其中:S n—板料送进距离;n—压机频次;B—板料厚度;H—冲压滑块行程;[α]—许用压力角;F b—板料送进阻力;F r—冲压板料时的阻力;δ—速度不均匀系数;e=0 ,取R1=R b要求:2号图纸两张,设计计算说明书一份。

设计期限:2006年6月19日至2006年6月23日颁发日期:2006年6月18日一、机构尺寸综合已知数据见表1, 要求确定机构尺寸:l O1A , l O1A' , l A'C , 及开始冲压时滑块C 点至板料的距离S i 。

步骤:1.求辊轴转角 92.1286080135180=⨯⨯=⨯⨯=ππαb n R R S2.摇杆摆角 46.641206092.12821=⨯==R R RA αα 3.机架中心距 6mm .1303mm 1250370222221=+=+==y x L P O O4.曲柄半径r = l O1A256.93042sin)2sin )(2sin (2cos22)(22222222222221=----++==AAAAAO R l p l l l R P lr αααα96mm r =所以5.曲柄滑块机构曲柄半径r 1 40mm mm 2802'11====H l r A O 6.根据许用压力角[α]调节连杆长l 1,取l 1=560mm, 并验算:648mm .94mm sin2540]sin[2/'1==≥=H l l C A 二、用相对运动图解法,求滑块和板料的速度分析 1. 求v A'及v Av A =r 1ω1=40×26 mm/s =1040mm/s, v A =rω1=96×26 mm =2496mm/s 其中、 ω1=2πn /60=2π×250/60 rad/s =26 rad/s 2.列出矢量方程,求v C 、 v B→→→+=''CA A C v v v→→→+=BA A B v v vB bv RR R R v 12=板料 0点位置:取比例尺μv =60mm/mm ,则pa ′=17mm ,pa =41mm v c =0,v B =39.5×60 mm/s =2370mm/s1.58m/s 1580mm/s 2370mm/s 180606012012==⨯⨯⨯==B b v R R R R v 板料1点位置:取比例尺μv =60mm/mm ,v c =9×60 mm/s =540mm/s=0.54mm/s ,v B =31×60 mm/s =1860mm/s1.24m/s 1240mm/s 1860mm/s 3212==⨯==B b v R R R R v 板料2点位置:取比例尺μv =60mm/mm , v c =15×60 mm/s =900mm/s=0.90mm/s ,v B =15.5×60 m/s =0.93m/s62m/s .093m/s .03212=⨯==B b v R R R R v 板料3点位置:取比例尺μv =60mm/mm , v c =17×60 m/s =1.02m/s ,v B =5×60 m/s =0.3m/s2m/s .03m/s .03212=⨯==B b v R R R R v 板料4点位置:取比例尺μv =60mm/mm , v c =15×60 m/s =0.90m/s ,v B =0×60 m/s =0m/s0m/s 0m/s 3212=⨯==B b v R R R R v 板料5点位置:取比例尺μv =60mm/mm , v c =10×60 m/s =0.60m/s ,v B =0×60 m/s =0m/s0m/s 0m/s 3212=⨯==B b v R R R R v 板料6点位置:取比例尺μv =60mm/mm , v c =0m/s ,v B =0m/s0m/s 0m/s 3212=⨯==B b v R R R R v 板料 7点位置:取比例尺μv =60mm/mm , v c =8.5×60 m/s =0.51m/s ,v B =0×60 m/s =0m/s0m/s 0m/s 3212=⨯==B b v R R R R v 板料8点位置:取比例尺μv =60mm/mm , v c =15×60 m/s =0.90m/s ,v B =0×60 m/s =0m/s0m/s 0m/s 3212=⨯==B b v R R R R v 板料9点位置:取比例尺μv =60mm/mm , v c =17×60 m/s =1.02m/s ,v B =7×60 m/s =0.42m/s28m/s .042m/s .03212=⨯==B b v R R R R v 板料10点位置:取比例尺μv =60mm/mm , v c =14×60 m/s =0.84m/s ,v B =24×60 m/s =1.44m/s96m/s .044m/s .13212=⨯==B b v R R R R v 板料11点位置:取比例尺μv =60mm/mm , v c =8×60 m/s =0.48m/s ,v B =41×60 m/s =2.46m/s64m/s .146m/s .23212=⨯==B b v R R R R v 板料12点位置:取比例尺μv =60mm/mm , v c =11×60 m/s =0.66m/s ,v B =34×60 m/s =2.04m/s36m/s .104m/s .23212=⨯==B b v R R R R v 板料作滑块7的位移线图(s -φ)曲线,板料的位移线图(s ′-φ)曲线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、设计实现喂料动作的凸轮机构 方案A:

实现喂料动作的凸轮机构在运动中受轻载而且低速运转,故只需采 用等速变化规律的盘型直动从动凸轮机构即可达到要求。凸轮机构的推 程与喂料系统开口的大小相同,设其为100mm,喂料系统的开启和关闭 过程是一个快速的过程,故设其推程角和回程角为5度,根据物料喂入 时间和每次搅拌时间即可确定远近休止角的大小,对方案A,其远休止 角为216度。根据机构的整体尺寸设定凸轮的基圆半径为400mm,为尽量 减小压力角而设定凸轮的偏心距为200mm。将以上参数输入计算机凸轮 设计软件中即可得凸轮机构的运动曲线和轮廓曲线如下所示:

具体计算如下: 选取齿轮标准模数为4,分度圆压力角()、齿顶高系数()、顶 隙系数都为标准值(),曲柄所在齿轮,不完全齿轮。 分度圆直径为 齿顶高 齿根高 齿全高 齿顶圆直径 齿根圆直径 基圆直径 齿距 齿厚 齿槽宽 顶隙 根据齿轮参数,就可得到如图所示的齿轮机构:

不完全齿轮A与曲柄所在齿轮B传动示意图(左图) 不完全齿轮 简图(右图)

(4)求得:Fr32=3687.45 (5)对AB杆列力平衡方程,得: Fr12=Fr32=3687.45N 方向与Fr32方向相反

设在曲柄上加的平衡力偶矩为Mb , 则 Mb=Fr32×h12=3687.45×0.192=707.99Nm,方向如下图

4、设计不完全齿轮与曲柄所在齿轮的传动 方案A:

(2)以BC杆为研究对象,受力如下图:

ΣM(c)=0 即Rt23×LBC-G3×h'3+PI3×h'4-Q×LcE=0 求得Rt23=2846.85N (3)以CD杆为研究对象:受力如下图:

ΣM(c)=0

即G4×h5+Pi4×(Lcd/2-h4)+Rt14×Lcd=0 求得Rt14=67.44N(方向与假设相反)

对于方案B,已知电动机转速为1440r/min,容器转速65r/min,由计 算可知,处于同一轴上的凸轮及不完全齿轮的转速为0.56r/min,最高传 动比达2570,故可以设计如下:从电动机输出,经二级减速器减速输 出,通过一对具有一定传动比的齿轮的啮合传动,传递给容器,从而使 容器达到要求的转速;同时,从减速器输出的传动轴带动蜗杆,通过具 有较大传动比的蜗轮蜗杆传动,传递给蜗轮,从而使与蜗轮同轴运动的 凸轮及不完全齿轮达到要求的转速。

七、机构尺寸的设计

1、实现搅料拌勺点E轨迹的机构的设计 要实现此轨迹可采用铰链四杆机构,由于该四杆机构的两个固定铰

链以及所要实现轨迹上的八个点的坐标已知,故可以根据四杆机构设计 方法中轨迹设计法的解析法对各个杆长进行设计,其设计原理如下:

E点的轨迹方程为: 式中共有九个待定尺寸参数,即铰链四杆机构的连杆点最多能精确

通过给定轨迹上所选的九个点。当需通过的轨迹点数少于九个时,可预 先选定某些机构参数,以获得唯一解。

将已知的轨迹中的八个点的坐标代入方程中计算可得出各个杆件的 长度,但是由于方程比较复杂不易求解,因此先通过图解法大致确定出 曲柄长度然后在代入方程求连杆长度。

对于方案A,假定曲柄长度Lab为240mm ,已知Lad=640mm,代入方 案A的数据可得出其余两个杆长分别为Lbc=570mm、Lcd=400mm。

(6)设计实现喂料动作的凸轮机构。根据喂料动作要求,并考虑 机器的基本厂寸与位置,设计控制喂料机开启动作的摆动从动件盘形凸 轮机构。确定其运动规律,选取基圆半径与滚子半径,求出凸轮实际廓 线坐标值,校核最大压力角与最小曲率半径。绘制凸轮机构设计图。

(7)设计实现缓慢整周回转的齿轮机构(或蜗轮蜗杆机构)。

具体计算如下: 选择传动比为24的二级减速器,此时输出转速为1440/24=60r/min; 要求的容器转速为65r/min,齿轮的传动比应为60/65=13/12; 蜗杆与减速器输出相连,转速为60r/min,蜗轮转速为0.56r/min,蜗 轮蜗杆的传动比应为60/0.56=107; 搅拌四杆机构的曲柄转速可定为10r/min,故不完全齿轮与曲柄所在 齿轮的传动比应为.0.56/10=0.056。

构的整体尺寸设定凸轮的基圆半径为515mm,为尽量减小压力角而设定 凸轮的偏心距为257mm。将以上参数输入计算机凸轮设计软件中即可得 凸轮机构的运动曲线和轮廓曲线如下所示:

3、连杆机构的动态静力分析: 方案A:

未做分析 方案B: 已知:各构件的重量m对重心轴的转动惯量,阻力线图。

阻力线图(斜率为3.75N/m)

以设计如下:从电动机输出,经二级减速器减速输出,通过一对具有一 定传动比的齿轮的啮合传动,传递给容器,从而使容器达到要求的转 速;同时,从减速器输出的传动轴带动蜗杆,通过具有较大传动比的蜗 轮蜗杆传动,传递给蜗轮,从而使与蜗轮同轴运动的凸轮及不完全齿轮 达到要求的转速。

具体计算如下: 选择传动比为24的二级减速器,此时输出转速为 1440/24=60r/min; 要求的容器转速为70r/min,V带的传动比应为60/70=7/6; 蜗杆与减速器输出相连,转速为60r/min,蜗轮转速为0.6r/min, 蜗轮蜗杆的传动比应为60/0.6=100; 搅拌四杆机构的曲柄转速可定为10r/min,故不完全齿轮与曲柄所 在齿轮的传动比应为0.6/10=0.06。

(1)确定各机构的惯性力和惯性力偶矩: 作用在连杆BC上的惯性力偶矩: PI3=m3×aS3=G3/g×as3=1254N 方向与as3相反 MI3=JS3×αCB=189.12Nm 作用在连杆AB上的惯性力和惯性力偶矩为 PI4=m4×as4=216.8N 方向与as4相反 MI4=JS4×αCD=14.7Nm

向始终与点E速度力向相反。根据各构件重心的加速度以及各构件用加 速度确定各构件惯性力和惯性力偶矩,将其合成为一力,求出该力至重 心距离

将所得结果列表。求出各位置的机构阻力、各运动副反作用力、平 衡力矩,将计算结果列表。

(5)飞轮转动惯量的确定。飞轮安装在高速轴上,已知机器运转 不均匀系数(见表1.3)以及阻力变化曲线。注意拌勺进人容器及离开 容器时的两个位置,其阻力值不同(其中一个为0),应分别计算。驱 动力矩为常数。绘制(全循环等效阻力矩曲线)、(全循环等效驱动力 矩曲线)、(全循环动能增量曲线)等曲线。求飞轮转动惯量。

方案B: 在此动作中受轻载而且低速运转,故只需采用等速变化规律的盘型

直动从动凸轮机构即可达到要求。凸轮机构的推程与喂料系统开口的大 小相同,设其为100mm,喂料系统的开启和关闭过程是一个快速的过 程,故设其推程角和回程角设为5度,根据物料喂入时间和每次搅拌时 间即可确定远近休止角的大小,对方案B,其远休止角为202度。根据机

目录

一、机器的工作原理及外形图 1 二、原始数据 1 三、设计要求 2

四、机器运动系统简图 3 五、运动循环图 4

六、传动方案设计 5 七、机构尺寸的设计 5

1、实现搅料拌勺点E轨迹的机构的设计 5 2、设计实现喂料动作的凸轮机构 6 3、连杆机构的动态静力分析: 8 4、设计不完全齿轮与曲柄所在齿轮的传动 10

每次搅 拌时 间/s

/mm /mm /mm /mm

物料装 入容器 时间/s

A 1700 400 1200 0

1440

70

60

40

B 1725 405 1200 0

1440

65

80

50

表1.3 自动喂料搅拌机动态静力分析及飞轮转动惯量数据表

方案 号

/N

/N

m2/kg m3/kg Js2/() Js3/

不完全齿轮传动原理:在主动齿轮只做出一个或几个齿,根据运 动时间和停歇时间的要求在从动轮上作出与主动轮相啮合的轮齿。其 余部分为锁止圆弧。当两轮齿进入啮合时,与齿轮传动一样,无齿部 分由锁止圆弧定位使从动轮静止。

特点:不完全齿轮机构结构简单、制造容易、工作可靠,从动轮 运动时间和静止时间可在较大范围内变化。但是从动轮在开始进入啮 合与脱离啮合时有较大冲击,故一般只用于低速,轻载场合。

图【1】 喂料搅拌机外形及阻力线图

二、原始数据

工作时假定拌料对拌勺的压力与深度成正比,即产生的阻力呈线性

变化,如图【1】示。表8.2为自动喂料搅拌机拌勺E的搅拌轨迹数据。

表8.3为自动喂料搅拌机运动分析数据。表8.4为自动喂料搅拌机动态静

力分析及飞轮转动惯量数据。

表1.1 拌勺E的搅拌轨迹数据表

位置号

四、机器运动系统简图

方案A:

方案B:

五、运动循环图

方案A:

方案B:

喂料口 搅拌勺 容器

φ

喂料口 搅拌勺 容器

φ

开启40s

关闭60s

不搅拌

搅拌

匀速转动

144°

216°

开启50s

关闭80s

不搅拌

搅拌

匀速转动

158°

202°

六、传动方案设计

对于方案A,已知电动机转速为1440r/min,容器转速轮的转速为0.6r/min(完成 一次搅拌的周期为100秒,即100秒转一转),最高传动比达2400,故可

说明:齿轮A有200齿,有10齿锁齿圆弧;齿轮B有20齿,有一齿锁 齿圆弧。齿轮A转过20齿,第21齿恰好转到锁齿圆弧,与B齿轮锁齿圆 弧啮合,齿轮B转过10转,齿轮B的锁齿圆弧则与右图所示的锁齿圆弧 啮合。

方案B: 未设计

八、飞轮转动惯量的确定

要确定飞轮的转动惯量必须清楚机器在一个周期内运转的驱动力矩 和阻力矩,从而计算出次周期的最大盈亏功,另外还须知道机器运转时 的速度不均匀系数和机器的额定转速n即可根据公式ΔWmax=(J + Jf) *wm2 *δ算出飞轮的等效转动惯量。根据题目中所给出的原始数据可绘 制出(全循环等效阻力矩曲线)、(全循环等效驱动力矩曲线)、(全 循环动能增量曲线)曲线如下所示: