发动机冷却系统试验

商用车发动机冷却系统试验研究

。

的 零 部 件 受 到 强 烈 的加 热 当的 冷 却

下降

, ,

Байду номын сангаас

如 不 加 以适

,

发 动机 循 环 效 率 的观 点 出 发

希望 通 过

,

通 过 底盘 测 功机 给发 动 机 加载 负

会使 发动机过热

、

充气 系数

,

冷 却 系 散 走 的热量 尽 可 能 少些

但这 必

。

荷

,

使 发 动机 达 到 规 定 转 速

C VE 【o N

'

5 1 20 0 8

—

2

重庆维普

风 扇 和 硅 油 离合 器 风 扇 两 种

。

直 接式风

试验 期 间

,

天 气晴 好

。

,

温 度2 4

~

25 C

0

,

扇

,

就是

,

一

直工

0 0

508

78 32 78

循 环 工 作 ; 当温 度 达 到 节 温 器 开 启 温 度

,

才逐 步 打 开 节 温 器

。

,

冷 却 液最 大 允 许 温 度 发 动机机 油 最大 允 许 温 度

大 循环 工 作

试 验 时冷 却风 扇 状 态 有 使 用 直 接 式

汽 《 车 与 配 件 H 商 用车 & 发 动 机

重庆维普

覆 习 商 用 车发 动机 冷 却 系统试 验研 究

商用 车发动机 冷 却系统试验研 究

R

e s e a rc

h

o n c o o

-

li n g

磊

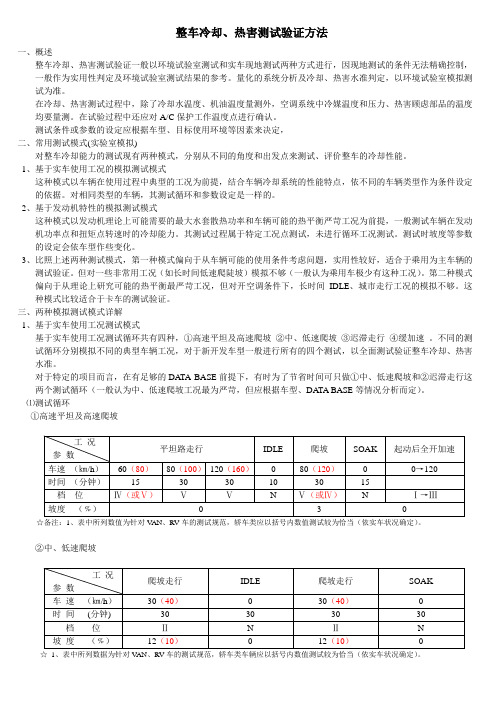

整车冷却测试验证方法

整车冷却、热害测试验证方法一、概述整车冷却、热害测试验证一般以环境试验室测试和实车现地测试两种方式进行,因现地测试的条件无法精确控制,一般作为实用性判定及环境试验室测试结果的参考。

量化的系统分析及冷却、热害水准判定,以环境试验室模拟测试为准。

在冷却、热害测试过程中,除了冷却水温度、机油温度量测外,空调系统中冷媒温度和压力、热害顾虑部品的温度均要量测。

在试验过程中还应对A/C保护工作温度点进行确认。

测试条件或参数的设定应根据车型、目标使用环境等因素来决定,二、常用测试模式(实验室模拟)对整车冷却能力的测试现有两种模式,分别从不同的角度和出发点来测试、评价整车的冷却性能。

1、基于实车使用工况的模拟测试模式这种模式以车辆在使用过程中典型的工况为前提,结合车辆冷却系统的性能特点,依不同的车辆类型作为条件设定的依据。

对相同类型的车辆,其测试循环和参数设定是一样的。

2、基于发动机特性的模拟测试模式这种模式以发动机理论上可能需要的最大水套散热功率和车辆可能的热平衡严苛工况为前提,一般测试车辆在发动机功率点和扭矩点转速时的冷却能力。

其测试过程属于特定工况点测试,未进行循环工况测试。

测试时坡度等参数的设定会依车型作些变化。

3、比照上述两种测试模式,第一种模式偏向于从车辆可能的使用条件考虑问题,实用性较好,适合于乘用为主车辆的测试验证。

但对一些非常用工况(如长时间低速爬陡坡)模拟不够(一般认为乘用车极少有这种工况)。

第二种模式偏向于从理论上研究可能的热平衡最严苛工况,但对开空调条件下,长时间IDLE、城市走行工况的模拟不够。

这种模式比较适合于卡车的测试验证。

三、两种模拟测试模式详解1、基于实车使用工况测试模式基于实车使用工况测试循环共有四种,①高速平坦及高速爬坡②中、低速爬坡③迟滞走行④缓加速。

不同的测试循环分别模拟不同的典型车辆工况,对于新开发车型一般进行所有的四个测试,以全面测试验证整车冷却、热害水准。

对于特定的项目而言,在有足够的DA TA BASE前提下,有时为了节省时间可只做①中、低速爬坡和②迟滞走行这两个测试循环(一般认为中、低速爬坡工况最为严苛,但应根据车型、DATA BASE等情况分析而定)。

发动机冷却剂模拟腐蚀试验的标准试验方法 ASTM D2570-16 (中文翻译版)

发动机冷却剂模拟腐蚀试验的标准试验方法ASTM D2570-16 (中文翻译版)1本试验方法由ASTM关于发动机冷却剂和相关液体的D15委员会管辖,并由关于模拟使用试验的D15.09小组委员会直接负责。

现行版本于2016年4月1日批准。

2016年5月出版。

最初批准于1966年。

上一版于2010年批准为D2570-10。

DOI: 10.1520/D2570-16。

本标准以固定名称D2570发布;紧跟在名称后面的数字表示最初采用的年份,如果是修订版,则表示最后修订的年份。

括号中的数字表示上次重新批准的年份。

上标(')表示自上次修订或重新批准以来的编辑性更改。

1.范围*1.1本试验方法在受控的基本等温实验室条件下,评估循环发动机冷却剂对金属试样和汽车冷却系统部件的影响。

1.2本试验方法规定了试验材料、冷却系统部件、冷却剂类型和冷却剂流动条件,这些被认为是当前汽车使用的典型条件。

1.3以英尺-磅-秒为单位的数值应视为标准值。

括号中给出的值(SI单位)仅是信息的近似等价值。

1.4本标准并非旨在解决与其使用相关的所有安全问题(如有)。

本标准的使用者有责任在使用前建立适当的安全和健康实践,并确定法规限制的适用性。

具体预防说明见第6节。

2.参考文件2.1 ASTM标准:22如需参考ASTM标准,请访问ASTM网站,或通过****************联系ASTM客户服务。

有关ASTM标准年鉴卷信息,请参阅ASTM网站上的标准文件摘要页。

D1121发动机冷却剂和防锈剂储备碱度的试验方法D1176试验用发动机冷却剂或防锈剂水溶液的取样和制备规程D1193试剂水规范D1287发动机冷却剂和防锈剂pH值的试验方法D1384玻璃器皿中发动机冷却剂腐蚀试验方法D2758发动机测功机测定发动机冷却剂的试验方法D2847汽车和轻型卡车用发动机冷却剂试验规程D3306汽车和轻负荷用乙二醇基发动机冷却液规范D4985需要预充补充冷却液添加剂(SCA)的重型发动机用低硅酸盐乙二醇基发动机冷却液规范2.2 SAE标准:33可从SAE International(SAE)获得,地址:400 Commonwealth Dr.,Warrendale,PA 15096,网址:。

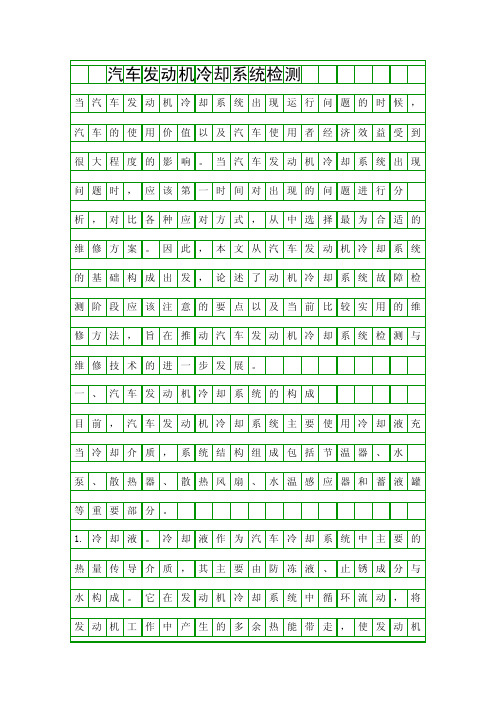

汽车发动机冷却系统检测

查项目主要有:检查泵体及轴颈磨损情况,检查传动机构 是否存在损伤与运转迟滞问题;检查水泵叶片 的完整性,以及叶轮轴孔磨损是否影响叶轮转 动;检查水封和胶木垫状态,当存在密封不牢 的问题,应对元件进行更换;对于磨损较为严 重 , 偏 摆 度 测 量 值 大 于 0.1mm 的 轴 , 应 全 面 换 新。水封如磨损起槽,可用砂布打平,如磨损 过多则应更换;水封座如有毛糙刮痕,可用平 面铰刀或在车床上进行修整。在泵体上具有下 列 损 伤 时 允 许 焊 修 : 长 度 在 30mm 以 下 , 没 有 伸 展至轴承孔的裂纹;与汽缸盖结合的凸缘有破 损部分;油封座孔损伤。泵轴的弯曲度不超过 0.03mm , 否 则 应 更 换 或 进 行 冷 压 校 正 。 叶 轮 叶 片 破损应更换。水泵的装合和安装顺序与拆卸和 分解顺序正好相反。水泵安装完毕后,结好冷 却系各软水管,加入冷却水,起动发动机,检 查水泵的工作情况及冷却系统是否有泄漏现 象,必要时进行正确地调整。

20 × 20

2. 散 热 器 的 修 理 。 如 上 所 述 , 散 热 器 泄 漏 是 该 结构的主要故障形式,而修理此类故障的主要 方法为焊修法和堵漏法。焊修法主要适用于渗 漏问题较为严重的散热器故障,多为碰撞、穿 击等损害面积较大的情况。而当散热器的裂纹 较 小 ( 通 常 低 于 0.3mm ) 的 情 况 下 , 使 用 堵 漏 法 进行修理则更为经济。堵漏法修理过程如下: 加入碱性添加剂完成散热器内部清理,在运行 温 度 80℃ 条 件 下 运 转 5 分 钟 , 而 后 排 出 碱 水 , 使用清水进行二次清理。清洁完毕后,拆除节 温 器 , 将 堵 漏 剂 以 1∶20 的 比 例 加 入 水 中 , 起 动 发 动 机 , 水 温 升 到 80~85℃ 持 续 运 转 1.0min , 为 了 使 堵漏剂尽可能发挥效用,应使其在冷却循环系 统中停留一定时间。修复完成后,应对散热器 进行必要的渗漏试验,确认不再出现渗漏问题 后,车辆才能启动行驶。 3. 循 环 水 泵 的 检 修 。 在 进 行 水 泵 检 修 时 , 应 首 先将水泵从发动机上合理的拆除取下,将其内 部存有的冷却液排除妥善存放,并按照从上到 下,从外到内的顺序进行拆解。水泵零件的检

新型发动机冷却润滑系统试验台系统

作 者简 介 :薛

赦 ( 9 8 )男 , 1 6 ~ , 山西 省 大 同 市人 , 高级 工 程 师 , 要从 事 柴 油 机 冷 却 系 统 的研 究 ;u c e@ p bi. tS .a 主 x eh n u l d. X c 。 c

维普资讯

增刊( 第 16 ) 总 7期 2 0 年 6月 08

车

用

发动Biblioteka 机 Su p e n ( e ilNo 1 6 p lme t S r . 7 ) a Jn 20 u.08

V EH I EN GI E CIE N

新型 发 动机 冷 却 润 滑 系统 试 验 台 系统

可进行 整机 全工况 下冷 却润 滑系统 的试验 、 验证 、 研

究等 工作 。其总 体设计 如 图 1所示 。

存在 着很大 的弊端 : 是 单 独 的部 件 试验 台架 系 统 一 占用很大 的工作 空间 , 独建设 的总体 造价 很高 , 单 对 试验 人员数 量需 求较 大 ; 是在 整 机 上 进行 冷 却 润 二 滑系统 的试验研 究 , 冷却 润 滑 系统 的流 量 等参 数 很

然后 在整机 上进行 系统 的试验 验证工作 。这种方 法

要 部件 , 如水 泵 、 油泵 、 机 机油冷 却器 、 离心 滤清器 的

性 能及 可靠性 试验 和机 油 滤 的 阻力 特性 试 验 ; 可 还 以进行 整机冷 却润 滑 系 统 的静 态 阻力 特 性 、 量分 流

配等试 验验 证研究 工作 ; 与整 机试验 台系统 联合 , 还

箱系统 、 水泵试 验系统 、 油箱 系统 、 油泵试 验 系统 、 机

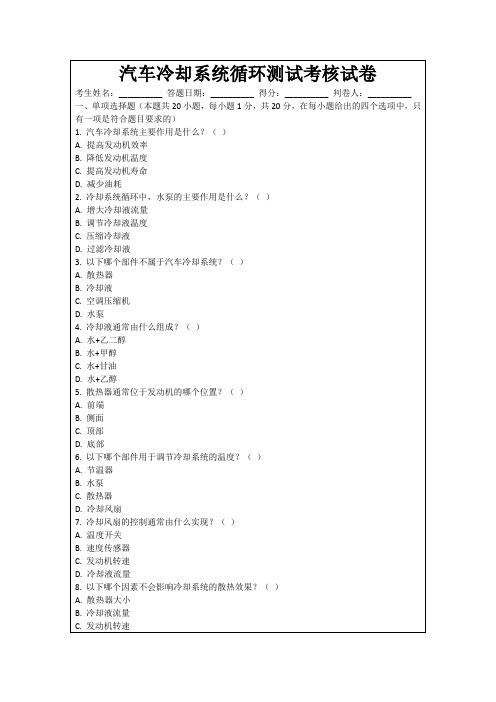

汽车冷却系统循环测试考核试卷

B.冷却液的温度

C.散热器的散热效率

D. A和B

18.以下哪个部件用于保护发动机,防止冷却液泄漏?(")

A.水泵

B.散热器

C.垫片

D.传感器

19.冷却系统循环测试中,以下哪个操作是必要的?()

A.检查冷却液的颜色

B.检查冷却液的气味

C.检查冷却液的冰点

D.检查冷却液的液位

20.以下哪个部件用于连接发动机和散热器,实现冷却液的循环?()

D.定期清理散热器

14.以下哪些部件可能影响冷却液的循环速度?()

A.水泵

B.节温器

C.散热器

D.冷却风扇

15.在冷却系统循环测试中,以下哪些现象可能是冷却系统故障的信号?()

A.冷却液温度过高

B.冷却液泄漏

C.冷却风扇异常噪音

D.发动机过热

16.以下哪些情况可能导致冷却液消耗过快?()

A.冷却系统泄漏

B.冷却液冰点上升

C.冷却液中有悬浮物

D.冷却液使用超过一年

6.冷却系统循环测试中,哪些部件可能会出现泄漏?()

A.散热器

B.水泵

C.水管

D.节温器

7.以下哪些措施可以提高冷却系统的散热效率?()

A.增加散热器的大小

B.提高冷却液的流量

C.使用高效率的冷却风扇

D.降低车辆行驶速度

8.以下哪些情况可能导致冷却系统过热?()

16. C

17. D

18. C

19. D

20. C

二、多选题

1. ABCD

2. ABC

3. ABCD

4. ABCD

5. ABC

6. ABCD

7. ABC

汽车发动机电控冷却系统的试验研究

第 3期

20 06年 6月

内燃机

I tra o u t n E gn s ne n lC mb si n i e o

N . o3

பைடு நூலகம்

Jn2o u .0 6

汽辜麓秘 机毫控 冷却 系统 的试验研 究

郭 新 民 高 , 平 ‘吴 海 荣 傅旭 光 刘 永进 , , ,

GUO n—ri Xi a n ,GAO n t Pig ,

Ha — rn 2 i og,

1 概 述

汽: 发动机在工作 中, 车 受环境温度变化 , 使用维 护状况 、 运行 、 负荷等 因素 的综合影 响, 出现 预热 易 缓慢 、 过热等现象。 1 1 预 热缓慢 . 在春 、 秋季节 , 环境温度处于 1 0℃左右时 , 汽车 启动后 , 要经过 1 ~2 i 发 动机冷却水温才 能接 5 0mn 近 8 ℃。当气温低于 0 时 , 0 发动机的预热时间还 会延长 , 主要原 因是冷却风扇和水 泵受驱动方式 的 限制 , 只能随发动机的运转而一起运行 , 在低温启动 后的初始阶段 , 水泵运转 , 循环的冷却水迅速带走气 缸周 围的热量 , 并通过散热器经风 扇冷却 风和车辆 行驶迎面风的吹送 , 释放到空气 中, 造成发动机预热 时间延长 。这样 , 风扇 和水 泵的运 转不但 白白浪 费 了发动机的有效功率 , 同时还增加 了发动机 的传热 损失和低温摩擦损失 。 12 过 热现 象 . 在城市公共交通运输 中, 公交 汽车易 出现过热 现象 , 区的营运环境 和公共客车 自身的运行特点 市 共 同决定了公交汽车具有 以下特点 : a运行速度慢 , . 冷却系统无法 充分利用汽车行

(. 1山东农业大学 机械电子学院, 山东 泰安 2 11; . 7082聊城大学 汽车与交通 工程学院, 山东 聊城 225 ) 509

发动机冷却系统常见故障检测与排除方法研究

15510.16638/ki.1671-7988.2018.04.053发动机冷却系统常见故障检测与排除方法研究尹爱勇,董国贵(铜陵职业技术学院,安徽 铜陵 244000)摘 要:在汽车保养过程中,人们往往比较注重润滑系统保养,而冷却系统的保养与维护常常被忽视。

实际上,常见的汽车故障都是由于冷却系统故障导致的,如汽车噪音、内漏、动力不足等故障。

大量实践表明,汽车故障多半都是因为发动机故障导致的,而冷却系统故障又是引起发动机故障的重要原因。

鉴于此,文章将从发动机冷却系统功能出发,就发动机冷却系统常见故障检测与排除方法进行深入探讨。

关键词:发动机;冷却系统;故障检测;排除方法中图分类号:U472.4 文献标识码:B 文章编号:1671-7988(2018)04-155-03Research on Common Fault Detection and Elimination Methods ofEngine Cooling SystemYin Aiyong, Dong Guogui( Tongling professional technology college, Anhui Tongling 244000 )Abstract: In the process of car maintenance, people tend to pay more attention to the lubrication system maintenance, while the maintenance of the cooling system are often neglected. In fact, common car faults are caused by cooling system faults, such as car noise, internal leakage, insufficient power and other faults, and poor cooling system status. A lot of practice shows that most of the car failures are caused by the engine failure, and cooling system failure is another important cause of the engine failure. In view of this, this article will start from the engine cooling system functions, on the engine cooling system common fault detection and troubleshooting methods in-depth discussion. Keywords: engine; cooling system; fault detection; elimination method CLC NO.: U472.4 Document Code: B Article ID: 1671-7988(2018)04-155-031 发动机冷却系统功能分析汽车发动机是汽车的心脏,冷却系统就好比是人体的皮肤汗腺,具有分泌汗液、排泄废物的功能,使人体体温得到有效调节,如果皮肤汗腺不能正常工作,就会引起人体不适,影响身体健康。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发动机冷却系统试验编制:M.Betts/U.Sauerwein 日期:06.02.1998 批准:Dr.U.Sauerwein 日期:09.02.1998 关键词:冷却系统1.0目标1.1该试验程序用来评价安装冷却水泵的发动机冷却循环的特性和现象。

1.2 量化发动机总成冷却循环阻力并与设计值作比较。

1.3通过允许规范总系统设计和评估水泵设计,来决定安装在发动机上具有一定外部循环阻力范围的水泵的流量特性。

1.4通过规范不同运行曲线以及外循环参数,决定不同冷却液温度下所安装泵的气蚀极限。

1.5通过提高调温器的功能和设计意图,决定调温器的静态和动态参数。

1.6 使用一个专门的水泵测试台架来决定水泵的基本流量特性。

这个试验程序对水泵本身的开发没有包含,但可以作为系统的一部分可以平定其匹配特性。

1.7 通过使用一个专门的水泵试验台架来评估水泵理论公差的影响。

推荐使用水泵总成做试验来建立一个名义规范(例如极限间隙的中间值)。

1.8 在冷却液的流动最佳时操作该试验,通常由可视化技术来操作。

最佳流动通常影响汽缸垫和发动机冷却液通道的流动阻力。

1.9 对于某些试验(调温器特性)要求运行发动机。

这将方便操作直到试验4.17的与冷却液最佳流动相关的零部件试验台。

在这种情况下,一直到4.17的试验方法应该采用由马达发动机来执行。

在运行发动机的过程中应反复检查。

2.0 试验准备2.1 某些试验要求一台运行的发动机。

发动机能够维持运行在全速、全负荷的发展阶段。

该试验倾向于使用一个安装了控制热交换器和一个安装在下软管的可变限流阀的静态试验台架来操作,以模拟不同车辆的冷却系统阻力。

由于会导致静态系统压力控制与模拟散热器阻力方向相反,因此限流阀不应该安装在上部软管处。

由于测试并不打算评估热损失,因此发动机的性能并不要求达到最终的产品水平,但应该具有代表性(参考4.21和下文)。

2.2 附录A中列出了试验之前所需测量的零部件清单,测量必须符合AS000010标准测量程序。

2.3除非负责工程师特别说明,所有的发动机零部件都应该符合图纸公差要求;所以总成紧固力矩和间隙应该符合设计说明值。

2.4 除非负责工程师特别说明所有零部件都是新的。

2.5总成测量参数记录在附录B中。

2.6 在循环管道周围的一定数量位置点处测量冷却液压力之前做准备是必要的。

要求(壁上)的静态压力。

推荐在接头进入冷却循环中尽量与平面平齐,在水流突变处应为3mm直径,这可以避免由于接头伸入水流中和冷却液速度的影响而产生的读数误差。

应该避免横截面(和速度)的突变。

对于有些地方不能避免(如调温器座)的地方,推荐使用2~3个接头,接头不要暴露在水流中和拐角等处,接头应该在外部连接到一起,然后再与压力计或传感器相连。

在均匀的截面通道(管、等)处,在截面周围2~3个接头连接在一起测量压力。

如果要求测量软管中的压力,建议用装有接头的金属管子,使金属管可以插入到软管中。

推荐接头安装在钢管上(例如)使用铜焊接短管到此管子上并钻直径为3mm的通孔。

在急拐弯或横截面变化处,应该有几个不同“直径”的接头(或一个具有代表应该大于5mm。

不可能始终达到这种条件,在这种情况下应该注意评估结果。

参考图1中的要求。

2.7在下列典型位置要求冷却液压力(参考图2)・水泵进口处(典型的下部软管)・水泵出口处・调温器座处(在调温器前)・上部软管(在调温器后)・系统压力盖处(或相当静态压力)・*缸体(汽缸垫下)・*缸盖(汽缸垫上)*缸体、缸盖处的接头位置决定于发动机和冷却系的具体设计。

冷却液流动的优化工作,通常在这个程序前完成提供关于接头位置信息,该信息得出缸体和缸盖之间有代表性的压力降数据。

2.8 在3.3中描述的位置要求冷却液温度应该作适当的准备来安装适当的温度传感器使其伸进冷却液中(取决于各自环境的不同,伸出表面5-10mm通常足够了)。

2.9 对于有些试验要求发动机在调温器开启状态下运行,也就是机械的安装在全开位置,同时要求一个全功能调温器。

如果设计要求,在调温器全开时检测小循环是否全关。

如果设计不要求全开的调温器的小循环管路完全关闭,当测量上部软管流量时为了决定发动机系统阻力,推荐小循环管路准备一个可拆卸的堵盖装置(例如,插入一个螺栓堵住)。

3.0 仪器和设备3.1 推荐试验台架装有一个能够测量发动机在最高转速和负荷下运行的测功机3.2 要求有一个被控制的调节冷却液温度的热交换器。

如果可能的话,推荐试验台架上冷却系统总容量应该与车辆系统相类似,这将有利于使两个系统的热动力参数类似。

如果试验台架冷却系统的容量与整车相比有很大的区别的话,应该仔细处理调温器的动力参数,而且必须与整车系统验证。

试验台架系统发动机冷却循环总的容量应该对参考意图进行评估。

为了调温器与控制系统响应安装不干涉,试验台架温度控制系统参数必须仔细选择,参考4.21。

热交换器的流动阻力应该小于整车散热器的预计阻力。

3.3下列情况要求测量・冷却水泵转速(或者曲轴转速,如果传动比已知)・下列位置的冷却液温度和压力水泵进口处(典型的下部软管)水泵出口处(温度可选)调温器座处(在调温器前)上部软管・缸体中的冷却液压力・缸盖中的冷却液压力・静态系统压力(在相当于在压力盖处测量)・上部软管的流量速率,注:流量计必须能够测量瞬态流量,在一秒钟内给出测量读数。

以平均时间原理工作的流量计不适合。

当评估调温器特性时上述测量要求每秒记录一次或更频次更高。

3.4可调的压缩空气用来调节静态系统压力,调节范围为0-2bar。

3.5 推荐试验台架系统安装一个带有设置压力略大于设计意图(一般为1bar)的压力盖。

也要求充分膨胀容积避免冷却液排除或被压至回到压缩空中。

3.6必须使用合适的下部软管使水泵进口在低压情况下不至于吸瘪。

如果管子可能吸瘪,推荐加强(例如插入钢丝螺旋弹簧)管子,但是应该注意,任何加强管子都不能限制流量或造成过度紊流。

4.0 试验方法4.1安装一台发动机,象2.0一样记录所有零部件总成的数据。

初始安装一概全开的调温器。

如果必要堵住小循环管道。

4.2 在试验台架上以设计安装角度安装发动机。

机油加到机油标尺最大位置。

按图2连接冷却管路。

4.3 将推荐的冷却液加入冷却系统冷却液通常使用50%的清水和50%的乙二醇混合液。

推荐有些试验重复使用100%的水,尤其是发动机在没有乙二醇的区域运行时。

如果冷却液中含有腐蚀性的抑制剂而并不严重影响沸水特性的话,可以使用水。

冷却液的范围应该由设计者说明,以及标明任何系统性能极限。

4.4 调整下部软管流量调节阀全开在低速低负荷下运行发动机,检测泄漏量;允许冷却液温度升高到典型的50℃,检测温度仪表;调节可调压缩空气,从零到设计值改变系统压力,检测压力仪表。

4.5 发动机系统阻力——全开的调温器并堵住小循环口安装全开的调温器,如果必要的话堵住小循环口,调节上部软管温度到50~60℃(如果必要可增加负荷)、调节系统压力到1.0bar(或设计值)。

以最低转速运行发动机当读数稳定时(例如5分钟),以3.3方法记录测量值。

进一步提高转速,给出5~10个中间值加上最大值,在每个转速下记录数据。

通常基本的系统阻力对温度并不十分灵敏,在典型的运行范围内,如此精确的控制温度到定义值范围内对试验来说并不重要,在相对低的冷却液温度下运行该试验将会有减小气蚀和局部沸腾的可能性,气蚀和局部沸腾将导致不稳定或非线形现象的发生。

4.6 发动机系统阻力——开启式调温器和设计小循环如果小循环已经堵住,去掉堵盖,重复4.5操作。

4.7 发动机系统阻力——关闭式调温器和设计小循环安装一个标准功能的调温器并确保小循环达到设计意图。

为了在调温器开启之前短时间内执行试验,有必要使用一个功能调温器(保护发动机)。

尽可能的降低冷却液温度。

启动发动机并以低转速运行,记录测量值。

象4.5一样进一步提高发动机转速并记录。

如果调温器已经开启(检测上部软管流量和温度,但允许有小的气流通过气孔),返回到怠速并冷却系统,如果必要继续试验直到所有转速都记录为止。

为了决定水泵的流量,有必要比较泵转速、(从试验台上)压力升高相对于水泵流量变化图或从4.5和4.8得出结果。

象设计意图一样安装一个全开的调温器和小循环(如果合适,可以去掉堵盖);在转速等于最高转速一半时暖机,使上部软管温度达到约50~60℃,调节冷却系统维持该温度。

关小下部流量调节阀,使通过上部流量计测量的流量减少近10%。

重复4.5中的测量。

4.9 重复4.8中的过程,进一步减少10%的流量(非阻力值)。

重复4.5中的测量。

4.10 重复4.9直到非阻力值的流量降低到50%或系统中的关键点达到最大可接受的压力,参考设计者的要求。

如果具有代表性的整车系统阻力已知,确保试验范围包含该值。

4.11 水泵的气蚀极限——设计小循环、开启式调温器和规定的冷却液在试验之前从4.6中预览结果。

试验目的是决定避免气蚀的情况下所要求的最小系统压力。

当一个给定温度区域的局部压力降低于冷却液和液体沸腾时的蒸汽压力时,气蚀产生。

这种现象通常最初在水泵进口(也就是系统中的最低压力点)处产生。

起初水泵中的蒸汽重新冷凝(长时间这样将导致腐蚀)但最终将产生“气锁”而使流动停止,在使用中必须避免。

在这些试验当中,必须避免达到“气锁”条件。

对于给定的冷却液温度,气蚀极限被定义为水泵传输流量率与以相同的泵转速测量的参考流量率相比较降低3%,但为了避免气蚀产生水泵的进口压力应足够高。

降低3%的流量相应的会降低近6%的水泵压力升高(dP正比于流量的平方)。

在整车冷却系统中减少冷却液来检测气蚀同样要求试验,这在台架上模拟并不能满足要求。

参考适当的试验程序。

通常额定转速与评估水泵的气蚀特性有关,因为额定功率下产生很多的热量给冷却液;另一方面,发动机最大转速也很关键,因为水泵转子中的动态压力降正比于转速的平方。

由于发动机功率与风扇气流量的比值很高,通常在最大扭矩下稳定运行,产生的冷却液温度最高。

为了模拟整车冷却系统阻力,应该调节下部软管阀。

如果这些数据未知,应该在覆盖可能的整车冷却系统范围内,下部软管阀门的不同位置处进行试验。

由于在最大流量的条件下水泵进口处气蚀通常最先发生;因此如果拿不准的话,选择最小的流动阻力。

负责工程师应该定义评估气蚀现象的发动机转速范围和模拟整车冷却系统阻力。

下列情况假定相应的发动机转速为额定转速。

试验采用开启式调温器和小循环,注意小循环水流进入水泵叶轮入口将会影响气蚀的特性,这决定于具体设计。

往系统中加入推荐的冷却液。

4.12 在额定转速下运行发动机并调节热交换器,维持水泵进口温度在80℃;必要时加载最低的负荷。

4.13 设置系统压力为1.0bar(或说明的系统压力),记录表3.3中的测量值。