冷却系统计算

冷却系统计算

∴对于310马力发动机 =148.5/(12*1000*4.187)=2.96X10-3(米3/秒)=177.33(L/min)

最大扭矩:(对应转速1300~1600)

∴ 对于420马力发动机 =165/(12*1000*4.187)=3.28X10-3(米3/秒)=197.03(L/min)

取 =0.60

考虑到机油散热器散走的热量,所以 在上式计算的基础上增大10%

额定功率:

∴ 对于420马力发动机 =0.6*309=185.4千焦/秒

增大10%后的 =203.94千焦/秒

∴ 对于360马力发动机 =0.6*266=159.6千焦/秒

增大10%后的 =175.56千焦/秒

∴ 对于310马力发动机 =0.6*225=135千焦/秒

∴ 对于310马力发动机 =118.8/(80*1.01*1.047)=1.4043千焦/秒

二、散热器的结构设计要点

1、散热器的质量指标:

1)、传热系数KR是评价散热效能的重要参数,它表示当冷却水和空气之间的温差为1℃,每1秒通过1米2与空气接触散热表面所散走的热量。提高散热系数可以改善散热效能,减少尺寸和材料消耗。

1.冷却系统散走的热量QW

冷却系统散走的热量QW,受很多复杂因素的影响,很难精确计算,初估QW,可以用下列经验公式估算:

(千焦/秒)(1-1)

---传给冷却系统的热量占燃料热能的百分比,对汽油机A=0.23~0.30,对柴油机A=0.18~0.25

---内燃机燃料消耗率(千克/千瓦.小时)

---内燃机功率(千瓦)

进排气系统及冷却系统计算

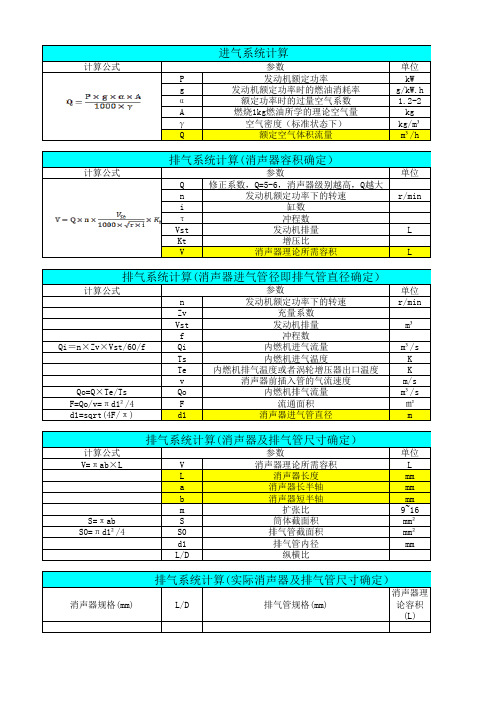

计算公式单位P发动机额定功率kWg发动机额定功率时的燃油消耗率g/kW.hα额定功率时的过量空气系数 1.2-2A燃烧1kg燃油所学的理论空气量kgγ空气密度(标准状态下)kg/m³Q额定空气体积流量m³/h 计算公式单位Q修正系数,Q=5-6,消声器级别越高,Q越大n发动机额定功率下的转速r/mini缸数τ冲程数Vst发动机排量LKt增压比V消声器理论所需容积L 计算公式单位n发动机额定功率下的转速r/minZv充量系数Vst发动机排量m³f冲程数Qi=n×Zv×Vst/60/f Qi内燃机进气流量m³/sTs内燃机进气温度KTe内燃机排气温度或者涡轮增压器出口温度Kv消声器前插入管的气流速度m/s Qo=Q×Te/Ts Qo内燃机排气流量m³/s F=Qo/v=πd1²/4F流通面积㎡d1=sqrt(4F/π)d1消声器进气管直径m 计算公式单位V=πab×L V消声器理论所需容积LL消声器长度mma消声器长半轴mmb消声器短半轴mmm扩张比9~16 S=πab S筒体截面积mm²S0=πd1²/4S0排气管截面积mm²d1排气管内径mmL/D纵横比消声器规格(mm)L/D排气管规格(mm)消声器理论容积(L)进气系统计算参数排气系统计算(消声器容积确定)参数排气系统计算(消声器进气管径即排气管直径确定)参数排气系统计算(消声器及排气管尺寸确定)参数排气系统计算(实际消声器及排气管尺寸确定)。

闭式水冷系统冷却能力的计算

闭式水冷系统冷却能力的计算

一、技术参数与工况

1.水流量:15T/H

2.进水温度:45℃

3.出水温度:38℃

4.湿球温度:28℃

二、选型

采用FB-03N型闭式水冷系统

三、根据

1.逼近度:10℃(出水温度38℃—湿球温度28℃)2.水流量:15t/h=15000l/h

3.温降=8℃(进水温度45℃-出水温度38℃)

4.冷却能力=15000l/h×8℃=120000kcal/h

5.逼近度10℃,修正系数为C1=0.6,

实际冷却能力要求:Q=120000 kcal/h×0.6

=72000kcal/h

FB-03N的冷却能力为75250kcal/h

75250kcal/h÷72000kcal/h=1.05,还有5%的冷却余量。

6.FB-03N型闭式冷却器的表面积(单台):

S= 兀 . d . l . n

=3.14×0.016×1.73×124=10.8 m2

注:兀 - 3.14 d –直径 l–长度 n - 铜管根数

根据对中、高频设备多年的配套经验,大概处出以下简单计算公式,供参考:

高频设备:一般发热量(也称无用功)占到设备额定功率的60%

例100KW高频设备部分发热量计算

100K W×60%=60KW,×860(转换成大卡)=51600Kcal/h

再对应对冷却器冷却量一栏进行选型,应选择冷却量为75250Kcal/h 这一型号闭式冷却器(选型标准是宜大不宜小的宗旨)。

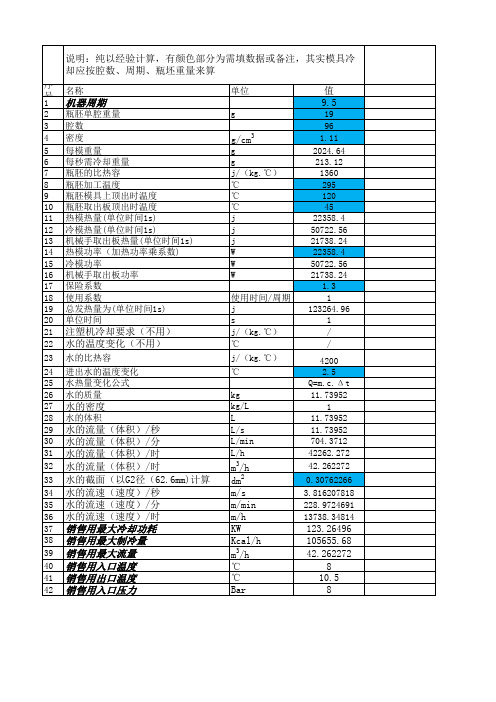

流量计算(热流道模具热模+冷模)系统冷却计算-权威版

值 9.5

19 96 1.11 2024.64 213.12 1360 295 120 45 22358.4 50722.56 21738.24 22358.4 50722.56 21738.24 1.3 1 123264.96 1 / / 4200 2.5 Q=m.c.Δ t 11.73952 1 11.73952 11.73952 704.3712 42262.272 42.262272 0.30762266 3.816207818 228.9724691 13738.34814

机器周期

瓶胚单腔重量 腔数 密度 每模重量 每秒需冷却重量 瓶胚的比热容 瓶胚加工温度 瓶胚模具上顶出时温度 瓶胚取出板顶出时温度 热模热量(单位时间1s) 冷模热量(单位时间1s) 机械手取出板热量(单位时间1s) 热模功率(加热功率乘系数) 冷模功率 机械手取出板功率 保险系数 使用系数 总发热量为(单位时间1s) 单位时间

123.26496 105655.68 42.262272 8 10.5 8

说明:纯以经验计算,有颜色部分为需填数据或备注,其实模具冷 却应按腔数、周期、瓶坯重量来算

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 名称 单位 g

水的流量(体积)/秒 水的流量(体积)/分 水的流量(体积)/时 水的流量(体积)/时 水的截面(以G2径(62.6mm)计算 水的流速(速度)/秒 水的流速(速度)/分 水的流速(速度)/时

销售用最大冷却功耗 销售用最大制冷量 销售用最大流量 销售用入口温度 销售用出口温度 销售用入口压力

电器冷却系统计算

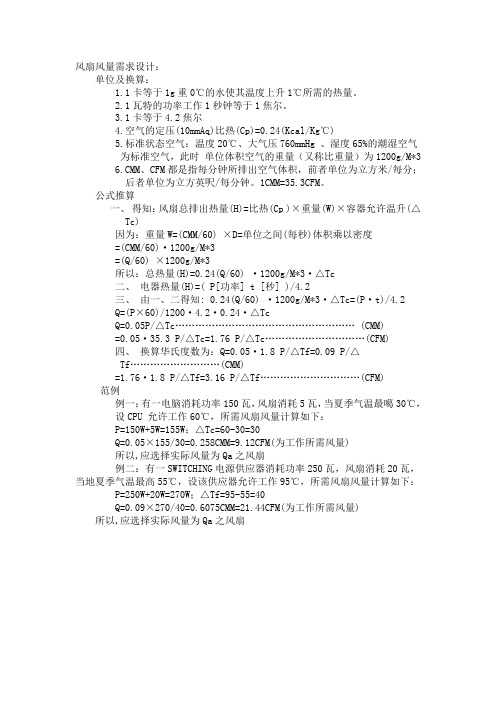

风扇风量需求设计:单位及换算:1.1卡等于1g重0℃的水使其温度上升1℃所需的热量。

2.1瓦特的功率工作1秒钟等于1焦尔。

3.1卡等于4.2焦尔4.空气的定压(10mmAq)比热(Cp)=0.24(Kcal/Kg℃)5.标准状态空气:温度20℃、大气压760mmHg 、湿度65%的潮湿空气为标准空气,此时单位体积空气的重量(又称比重量)为1200g/M*36.CMM、CFM都是指每分钟所排出空气体积,前者单位为立方米/每分;后者单位为立方英呎/每分钟。

1CMM=35.3CFM。

公式推算一、得知:风扇总排出热量(H)=比热(Cp )×重量(W)×容器允许温升(△Tc)因为:重量W=(CMM/60) ×D=单位之间(每秒)体积乘以密度=(CMM/60)·1200g/M*3=(Q/60) ×1200g/M*3所以:总热量(H)=0.24(Q/60) ·1200g/M*3·△Tc二、电器热量(H)=( P[功率] t [秒] )/4.2三、由一、二得知: 0.24(Q/60) ·1200g/M*3·△Tc=(P·t)/4.2Q=(P×60)/1200·4.2·0.24·△TcQ=0.05P/△Tc……………………………………………… (CMM)=0.05·35.3 P/△Tc=1.76 P/△Tc…………………………(CFM)四、换算华氏度数为:Q=0.05·1.8 P/△Tf=0.09 P/△Tf………………………(CMM)=1.76·1.8 P/△Tf=3.16 P/△Tf…………………………(CFM) 范例例一:有一电脑消耗功率150瓦,风扇消耗5瓦,当夏季气温最噶30℃,设CPU 允许工作60℃,所需风扇风量计算如下:P=150W+5W=155W;△Tc=60-30=30Q=0.05×155/30=0.258CMM=9.12CFM(为工作所需风量)所以,应选择实际风量为Qa之风扇例二:有一SWITCHING电源供应器消耗功率250瓦,风扇消耗20瓦,当地夏季气温最高55℃,设该供应器允许工作95℃,所需风扇风量计算如下:P=250W+20W=270W;△Tf=95-55=40Q=0.09×270/40=0.6075CMM=21.44CFM(为工作所需风量) 所以,应选择实际风量为Qa之风扇。

发动机冷却系统匹配计算与试验分析

Q 空气的比热 , k c a l / k g %。 根据公式 ( 6 ) 、 ( 7 ) 和Q o = Q 可得到下列公式 :

( 一 t 。 1 ) = p l l , ) (

图 2 通过壁热流的热通过率 K

( 8 )

1 . 4 散热 器散 热量和 液气 温差

《 客 车 技 术 》 K E C H E J I S H U 2 0 1 5 . 3 . 回

散 热器流 出的散热后水的水温

( 5 )

性 冷却用大气吸热后温度 能 散热器 的散热量

式中: 一空气 的水 当量 , k c a l / h ℃;

c 水的水当量 , k c a l / h %。

1 . 1 热通 过率 根据公式( 4 ) 和( 5 ) 可 以求 出散热器的有效 因子 。

t w — t 使用对数平均温度差来求取, 计算公式如下 :

t w - t a = -

。 g 与 t w l - t a 2

( 3 )

器人 口的空气和水 的温度 、 散热器的散热面积 、 热通过 率、 空气吸热后稳定、 水放热后的稳定来决定的。所设 定的 目标温度与发热量是否匹配是确定散热器基本 性能的基础 , 散热器基本性能参数见表 1 , 其中t 小t w 、

时

、 嗽

对汽车散热器来说 , t t 。 。 被称之为液气温差 , 在

表 4 待选用散热器总成主 要尺寸参数

项目 单位 参数

确定散热器 的散热量时 , 应先求得液气温差值。通过

液气温差值 ,可对各种散热器的散热量进行 比较 , 便 于散热器选型 ; 在散热器使用地 区的最高大气温度定 为£ 水 的沸点以下的温度定为 , 求液气温差 t w l - t a ( 例如设定为 6 5 。 ) 时的散热量 Q , 把这个 Q 岱和发动

纯电动卡车冷却系统匹配计算

似 取 1.047kJ/kg·C。

车 的 空 调 冷 凝 器 布 置 任 散 热 器 总 成 前 Q _;=13kW 。

将 柑 关参 数 代 入式 (2)得 :

端 ,吸 风式风扁布置敏热器后端 ,基 本 3 冷却 系统需求 的初步计 算

V,= 61 58n1 /h

原理 详 图 l。

散 热 量

风 速 :m/s

水阻

(kW ) 2 3 4 5 (kPa)

90o 。oo 7oo 6∞

黑 soo

●。o 30 o 2∞ IoD

O舯

∞

2 0o

3∞

^t

●l伽

5∞

鱼叠

蕾c… - 照竺 幔 三

lR ●

H — IM Llm Il I E p州 ’un oM 101 13fhhI

3.1 冷却水循环 流量的初步计算 3.3 散热器正面积 Fr的初步计算

根 据散 入 冷 却 系 中 的 热 量 ,可 以 算

Fr = V./va

(3)

出冷 却 水 的 循 环量 Vw

式 中 va为 敞 热 器 IFff『i前 的 空 气 流

Vw=(Q 1+Q +Q 3)/(△ ·Y ·C )(1) 速 (m / S),载 匝 汽 取 2~ 5m /s。

图 1 纯 电动汽车冷却 系统基本 原理

1000kg/m ;

式中 KI一 敞 热器 对 气 的f 热 系数 ,

2 冷却 系统散热 需求

C — — 水 的 比 热 ,可近 似 取

可近 似 取 90kcal/m ·h ·c ,

该 车 型冷 却 系 统 需 考 虑 冷 却 风经 冷 凝 器 后的 温 升 ,设 计 最 高使 用环 境 温 度 为 40℃ , 电 机 和 控 制 器 冷 却 需 求 详 见 表 l。

冷却系统计算范文

冷却系统计算范文冷却系统是一种用于控制物体温度的装置。

它通常由冷凝器、蒸发器、压缩机和节流装置等组成。

冷却系统的设计和计算是确保系统能够有效运行的关键步骤。

在这篇文章中,我们将探讨冷却系统计算的一些基本原理和方法。

首先,我们需要确定所需的冷却能力。

冷却能力是指冷却系统每单位时间内能够从物体中移除的热量。

它的计算方法取决于待冷却物体的特性和所需的冷却效果。

一般来说,我们可以通过以下公式计算冷却能力:Q=m*Cp*ΔT其中,Q是冷却能力,m是待冷却物体的质量,Cp是待冷却物体的比热容,ΔT是待冷却物体的温度变化。

接下来,我们需要确定冷却系统的冷却剂流量。

冷却剂流量是指冷却剂每单位时间内通过冷却系统的流量。

它的计算方法取决于冷却需求和系统参数。

通常,我们可以通过以下公式计算冷却剂流量:Q = m_dot * Cp * ΔT其中,Q是冷却能力,m_dot是冷却剂流量,Cp是冷却剂的比热容,ΔT是冷却剂的温度变化。

在确定冷却剂流量之后,我们需要选择合适的压缩机和蒸发器。

压缩机是冷却系统中的核心组件,它负责将低压制冷剂压缩成高压制冷剂。

蒸发器是用于吸收待冷却物体热量的装置。

选择合适的压缩机和蒸发器需要考虑冷却需求、制冷剂性质和系统参数等因素。

此外,我们还需要确定冷却系统的流体流动路径和热交换方式。

流体流动路径是指冷却剂在系统中的流动路径,它通常由管道和换热器等组件构成。

热交换方式是指冷却剂与待冷却物体之间的热量传递方式,常见的热交换方式包括对流换热、传导换热和辐射换热等。

最后,我们还需要考虑冷却系统的能量效率和维护要求。

能量效率是指冷却系统每单位能量输入所能产生的冷却效果。

通过提高能量效率,我们可以减少能源消耗和运行成本。

维护要求是指冷却系统运行过程中需要进行的维护和保养工作。

定期维护和保养可以延长冷却系统的使用寿命和提高运行效果。

总结起来,冷却系统的设计和计算是一个复杂的过程,需要考虑多个因素。

通过合理选择冷却能力、冷却剂流量、压缩机、蒸发器、流体流动路径和热交换方式等参数,我们可以设计出高效、可靠的冷却系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷却系统计算一、闭式强制冷却系统原始参数都以散入冷却系统的热量Q W 为原始数据,计算冷却系统的循环水量、冷却空气量,以便设计或选用水泵、散热器、风扇1.冷却系统散走的热量Q W冷却系统散走的热量Q W ,受很多复杂因素的影响,很难精确计算,初估Q W ,可以用下列经验公式估算:3600h N g Q ueeWA(千焦/秒) (1-1)A ---传给冷却系统的热量占燃料热能的百分比,对汽油机A=0.23~0.30,对柴油机A=0.18~0.25ge---内燃机燃料消耗率(千克/千瓦.小时)Ne---内燃机功率(千瓦)hu---燃料低热值(千焦/千克)如果内燃机还有机油散热器,而且是水油散热器,则传入冷却系统中的热量,也应将传入机油中的热量计算在冷却系统中,则按上式计算的热量Q W 值应增大5~10%一般把最大功率(额定工况)作为冷却系统的计算工况,但应该对最大扭矩工况进行验算,因为当转速降低时可能形成蒸汽泡(由于气缸体水套中压力降低)和内燃机过热的现象。

具有一般指标的内燃机,在额定工况时,柴油机g e 可取0.21~0.27千克/千瓦.小时,汽油机g e 可取0.30~0.34千克/千瓦.小时,柴油和汽油的低热值可分别取41870千焦/千克和43100千焦/千克,将此值带入公式即得汽油机Q W =(0.85~1.10)N e 柴油机Q W =(0.50~0.78)N e车用柴油机可取Q W=(0.60~0.75)N e,直接喷射柴油机可取较小值,增压的直接喷射式柴油机由于扫气的冷却作用,加之单位功率的冷却面积小,可取Q=(0.50~0.60)N e,精确的Q W应通过样机的热平衡试验确定。

W取Q W=0.60N e考虑到机油散热器散走的热量,所以Q W在上式计算的基础上增大10% 额定功率:∴对于420马力发动机Q W=0.6*309=185.4千焦/秒增大10%后的Q W=203.94千焦/秒∴对于360马力发动机Q W=0.6*266=159.6千焦/秒增大10%后的Q W=175.56千焦/秒∴对于310马力发动机Q W=0.6*225=135千焦/秒增大10%后的Q W=148.5千焦/秒最大扭矩:∴对于420马力发动机Q W=0.6*250=150千焦/秒增大10%后的Q W=165千焦/秒∴对于360马力发动机Q W=0.6*245=147千焦/秒增大10%后的Q W=161.7千焦/秒∴对于310马力发动机Q W=0.6*180=108千焦/秒增大10%后的Q W=118.8千焦/秒2.冷却水的循环量根据散入冷却系统中的热量,可以算出冷却水的循环量V Wct V wwwWWγ∆=(米3/秒) (1-2)式中 t w ∆---冷却水在内燃机中循环时的容许温升,对现代强制循环冷却系,可取t w ∆=6~12℃γw ---水的比重,可近似取γw =1000千克/米3cw---水的比热,可近似取c w =4.187千焦/千克.度取t w ∆=12℃额定功率:∴ 对于420马力发动机V W =203.94/(12*1000*4.187)=4.06X10-3(米3/秒)=243.54(L/min)∴对于360马力发动机V W =175.56/(12*1000*4.187)=3.49X10-3(米3/秒)=209.65(L/min)∴对于310马力发动机V W =148.5/(12*1000*4.187)=2.96X10-3(米3/秒)=177.33(L/min)最大扭矩:(对应转速1300~1600)∴ 对于420马力发动机V W =165/(12*1000*4.187)=3.28X10-3(米3/秒)=197.03(L/min)∴对于360马力发动机V W =161.7/(12*1000*4.187)=3.22X10-3(米3/秒)=193.10(L/min)∴∴对于310马力发动机V W =118.8/(12*1000*4.187)=2.36X10-3(米3/秒)=141.87(L/min)3.冷却空气需要量冷却空气的需要量V a 一般根据散热器的散热量确定。

散热器的散热量一般等于冷却系统的散热量Q Wct V aaaWaγ∆=(米3/秒) (1-3)式中 t a ∆---空气进入散热器以前与通过散热器以后的温度差,通常ta∆=10~80℃γa ---空气的比重,可近似取γa =1.01千克/米 3ca---空气的定压比热,可近似取c a =1.047千焦/千克.度额定功率:(取t a ∆=75℃)∴ 对于420马力发动机V a =203.94/(60*1.01*1.047)=3.2143米3/秒 ∴ 对于360马力发动机Q W =175.56/(60*1.01*1.047)=2.7670米3/秒 ∴ 对于310马力发动机Q W =148.5/(60*1.01*1.047)= 2.3405米3/秒 最大扭矩:∴ 对于420马力发动机Q W =165/(80*1.01*1.047)=1.9504千焦/秒 ∴ 对于360马力发动机Q W =161.7(80*1.01*1.047)=1.9114千焦/秒 ∴ 对于310马力发动机Q W =118.8/(80*1.01*1.047)=1.4043千焦/秒 二、散热器的结构设计要点1、散热器的质量指标:1)、传热系数K R 是评价散热效能的重要参数,它表示当冷却水和空气之间的温差为1℃,每1秒通过1米2与空气接触散热表面所散走的热量。

提高散热系数可以改善散热效能,减少尺寸和材料消耗。

传热系数受散热器芯部结构、水管中冷却水的流速、通过散热器的空气流速、管片材料以及制造质量等许多因素的影响。

2)、空气阻力△P R ,它主要取决于散热芯的结构和尺寸散热器的传热系数K R 和空气阻力△P R ,只能通过专门的试验才能确定。

影响K R 最重要因素是通过散热芯的空气流速V a ,当V a 提高时,传热系数K R增大,但同时使空气阻力△P R 按平方关系更急剧地增长,使风扇功率消耗很快增加。

2、散热器的计算程序1)、按热平衡试验的数据或经验公式(1-1)计算出传给冷却液的热量Q W ;同时按公式(1-2)计算出冷却水的循环水量V W ;用公式(1-3)计算出冷却空气量V a 。

内燃机传给冷却液的热量Q W 应当等于散热器散出的热量;冷却水的循环量V W 应当等于流过散热器水管的水流量;冷却空气量V a 应当等于流过散热器的空气量。

2)、计算散热器的正面积F R根据冷却空气量V a 计算散热芯的正面积vV F aaR=(米2)va-----散热器正面前的空气流速(米/秒)。

载重汽车取8~10米/秒,小客车取12米/秒,矿山车和拖拉机取8米/秒额定功率:(取v a =8米/秒)∴ 对于420马力发动机V a =3.2143米3/秒 F R =0.4017875米 2 ∴ 对于360马力发动机Q W =2.7670米3/秒 F R = 0.345875米2 ∴ 对于310马力发动机Q W = 2.3405米3/秒F R = 0.2925625米2 算出散热芯的正面积F R 以后,再根据动力装置的总布置确定散热器芯部的高度h 和宽度b;hb FR=(米)额定功率:(取b =0.648米)∴ 对于420马力发动机h= F R /b=0.4017875/0.648米2=0.6200424米2 ∴ 对于360马力发动机h= F R /b= 0.345875/0.648米2=0.5337577米2∴ 对于310马力发动机h= F R /b= 0.2925625/0.648米2=0.451485米23)、计算散热器的水管数根据冷却水的循环量V W ,计算冷却水管数fv VwWt 0=式中v w ----水在散热器水管中的流速,一般取v w =0.6~0.8米/秒f----每根水管的横断面积,米24)、确定传热系数选取一定型式的散热器,并从散热器特性曲线上寻求相应的冷却水流速v w 和空气重量流速γa a v 条件下传热系数K R 的值。

K R 的值通常等于0.069~0.117(千焦/米2.秒.度),主要由散热器的结构形式和制造质量决定。

5)计算散热器的散热表面积FtF K QRW∆=(米2)式中t ∆----散热器中冷却水和冷却空气的平均温差,t ∆=t w-ta式中 t w ---冷却水平均温度t w =t w 1-2tw∆;ta----冷却空气平均温度21tt t aa a∆+=式中t w 1---散热器进水温度,对开式冷却系统可取t w 1=90~95℃,闭式冷却系统,可取t w 1=95~100℃ta 1---散热器冷却空气的进口温度,一般取40℃tw∆---散热器冷却水的进出口温差,一般取t w ∆=6~12℃ta∆---散热器冷却空气的进出口温差,一般取t a ∆=10~30℃考虑到经过散热器的冷却空气流速不可能均匀,散热片蒙上尘土时,散热性能要有降低,实际选取的散热面积F要比计算结果F 大一些,通常取F F β=0式中β---储备系数,一般取β=1.1~1.15根据统计,散热器的比散热面积,即内燃机单位功率所需要的散热面积在下列范围内:小客车:N F e=0.136~0.204 米2/千瓦载重车:N F e=0.204~0.408 米2/千瓦拖拉机:NF e=0.408~0.680 米2/千瓦6)计算散热器芯部厚度l RϕF Fl RR=式中ϕ---散热器芯的容积紧凑性系数,它表示单位散热芯部容积所具有的散热面积,ϕ越大,散热器愈小,但空气阻力也大。

它决定于散热片和水管的数目、布置和形状,一般取ϕ=500~1000米2/米3,对于选定的芯部结构,它是一个定值。

计算所得l R 值,应与实际的标准散热器尺寸相符。

三、水泵的设计要点及计算(一)、水泵的设计要点在水泵结构中,影响效率的主要关键是轮叶和蜗壳的形状,而影响可靠性的关键是水封。

(二)、水泵的计算水泵主要根据所需的泵水量和泵水压力来选择,其程序大致如下: 1.确定水泵的泵水量水泵的泵水量V P 可根据冷却水的循环量按下式初步确定:ηVWPVV =式中V W ---冷却水的循环量(米3/秒)ηV---水泵的容积效率,主要考虑水泵中冷却水的泄露,一般取0.6~0.852.确定水泵的泵水压力(P p )水泵的压力应当足以克服冷却系统中所有的流动阻力并得到必要的冷却水循环的流动速度;此外,为了冷却可靠,在工作温度下水在任一点的压力均应大于此时饱和蒸气压力。

当压力不够时,水泵入口处可能发生气蚀现象,因此此处的压力最低。

在机车柴油机中,泵水压力约需P=2.5X105~4.5X105(2.5~4.5巴)3.计算出叶轮进水孔半径r 1(CVr r P122)21=-π式中r 1---进水孔半径(米)r 0---叶轮轮毂的半径(米)C 1---水泵进口处的水流速度,一般取C 1=1~2米/秒。