车用发动机冷却系统匹配计算研究

冷却系统计算

∴对于310马力发动机 =148.5/(12*1000*4.187)=2.96X10-3(米3/秒)=177.33(L/min)

最大扭矩:(对应转速1300~1600)

∴ 对于420马力发动机 =165/(12*1000*4.187)=3.28X10-3(米3/秒)=197.03(L/min)

取 =0.60

考虑到机油散热器散走的热量,所以 在上式计算的基础上增大10%

额定功率:

∴ 对于420马力发动机 =0.6*309=185.4千焦/秒

增大10%后的 =203.94千焦/秒

∴ 对于360马力发动机 =0.6*266=159.6千焦/秒

增大10%后的 =175.56千焦/秒

∴ 对于310马力发动机 =0.6*225=135千焦/秒

∴ 对于310马力发动机 =118.8/(80*1.01*1.047)=1.4043千焦/秒

二、散热器的结构设计要点

1、散热器的质量指标:

1)、传热系数KR是评价散热效能的重要参数,它表示当冷却水和空气之间的温差为1℃,每1秒通过1米2与空气接触散热表面所散走的热量。提高散热系数可以改善散热效能,减少尺寸和材料消耗。

1.冷却系统散走的热量QW

冷却系统散走的热量QW,受很多复杂因素的影响,很难精确计算,初估QW,可以用下列经验公式估算:

(千焦/秒)(1-1)

---传给冷却系统的热量占燃料热能的百分比,对汽油机A=0.23~0.30,对柴油机A=0.18~0.25

---内燃机燃料消耗率(千克/千瓦.小时)

---内燃机功率(千瓦)

发动机冷却系统匹配计算与试验分析

Q 空气的比热 , k c a l / k g %。 根据公式 ( 6 ) 、 ( 7 ) 和Q o = Q 可得到下列公式 :

( 一 t 。 1 ) = p l l , ) (

图 2 通过壁热流的热通过率 K

( 8 )

1 . 4 散热 器散 热量和 液气 温差

《 客 车 技 术 》 K E C H E J I S H U 2 0 1 5 . 3 . 回

散 热器流 出的散热后水的水温

( 5 )

性 冷却用大气吸热后温度 能 散热器 的散热量

式中: 一空气 的水 当量 , k c a l / h ℃;

c 水的水当量 , k c a l / h %。

1 . 1 热通 过率 根据公式( 4 ) 和( 5 ) 可 以求 出散热器的有效 因子 。

t w — t 使用对数平均温度差来求取, 计算公式如下 :

t w - t a = -

。 g 与 t w l - t a 2

( 3 )

器人 口的空气和水 的温度 、 散热器的散热面积 、 热通过 率、 空气吸热后稳定、 水放热后的稳定来决定的。所设 定的 目标温度与发热量是否匹配是确定散热器基本 性能的基础 , 散热器基本性能参数见表 1 , 其中t 小t w 、

时

、 嗽

对汽车散热器来说 , t t 。 。 被称之为液气温差 , 在

表 4 待选用散热器总成主 要尺寸参数

项目 单位 参数

确定散热器 的散热量时 , 应先求得液气温差值。通过

液气温差值 ,可对各种散热器的散热量进行 比较 , 便 于散热器选型 ; 在散热器使用地 区的最高大气温度定 为£ 水 的沸点以下的温度定为 , 求液气温差 t w l - t a ( 例如设定为 6 5 。 ) 时的散热量 Q , 把这个 Q 岱和发动

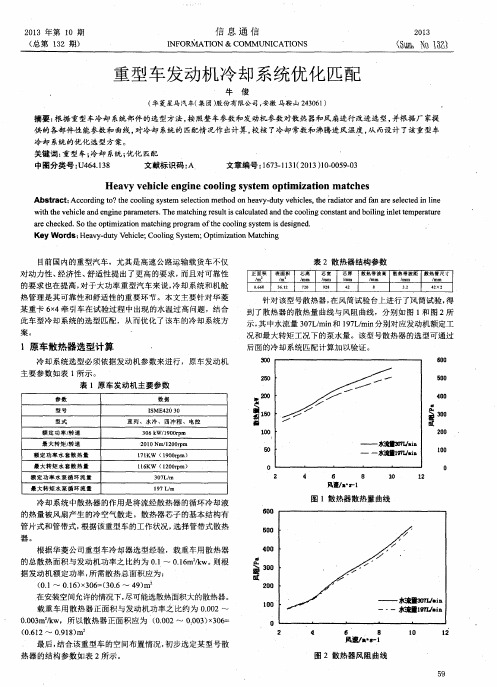

重型车发动机冷却系统优化匹配

正面 积 表 面 积

/ m‘

o 66 8

表 2散 热器 结构参数

芯 高

/ a m r

- Ⅶ

鬏拉

芯 宽 l

/ a m r

芯 厚 散 热 带波 高 散 热 带 波 距 徽 热 管尺 寸

关键 词: 重型 车; 冷却 系统 ; 优化 匹配 中图分 类号 : U 4 6 4 . 1 3 8 文献标识码 : A 文章编 号 : 1 6 7 3 - l 1 3 1 ( 2 0 1 3 ) 1 0 . 0 0 5 9 . 0 3

He a v y v e hi c l e e n g i n e c o o l i n g s y s t e m o pt i mi z a t i o n ma t c he s

2 0 1 3年第 l O 期

( 总第 1 3 2 期)

信 息 通 信

1 NF OR 1 Q I A T I O N&C OMMU NI C A T I O NS

2 0 l 3

< § u N q l a

重 型车发动机冷 却系统优 化匹配

.

牛

俊

( 华 菱星马汽车( 集 团) 股份有 限公 司, 安徽 马鞍 山 2 4 3 0 6 1 )

.

Ke y W or d s: He a v y - d u t y Ve h i c l e ; Co o l i n g S y s t e m; Op t i mi z a t i o n Ma t c h i n g

目前 国内的重型汽车 ,尤其是高速公路运输载货车不仅 对动力性 、 经济性 、 舒适性提 出了更 高的要求 , 而且对可靠性 的要求也在提高 , 对 于大功率重型汽车来说, 冷却系统和机舱

简述发动机冷却系统设计及散热量的计算

作者简介:张 杰(1972-),男,黑龙江五常人,助理工程师,主要从事发动机设计工作。

收稿日期:2003-12-28简述发动机冷却系统设计及散热量的计算张 杰(柳州五菱汽车有限责任公司柳州机械厂,广西柳州 545005)摘要:通过介绍内燃机冷却系统,分析不同系统的优缺点,以便于设计人员选择。

了解散热量的计算,掌握设计、选用水泵、散热器和风扇等冷却系统的主要部件。

关键词:内燃机;冷却系统;散热量中图分类号:T K 4 文献标识码:B 文章编号:1672-545X (2004)02-0021-04前言 作为汽车动力的核心,汽车发动机性能的好坏,将直接影响汽车的性能。

内燃机运转时,与高温燃气相接触的零件受到强烈的加热,如不加以适当的冷却,会使内燃机过热,充气系数下降,燃烧不正常(爆燃、早燃等),机油变质和烧损,零件的摩擦和磨损加剧,引起内燃机的动力性、经济性、可靠性和耐久性全面恶化。

但是,如果冷却过强,汽油机混合气形成不良,机油被燃油稀释,柴油机工作粗暴,散热损失和摩擦损失增加,零件的磨损加剧,也会使内燃机工作变坏。

因此,选择适当的冷却型式和冷却介质也成为设计发动机的关键。

1 冷却介质 内燃机的发明人奥托(O tto )就是采用水作为冷却气缸的介质。

水具有良好的热容量(比热大),与壁面之间的换热系数较高,而且一般说来,也是比较便宜和随手可得的,这也就是水冷方式目前得到广泛应用的原因。

但水冷方式也存在一些缺点,因为不是任何一种水都适用于作冷却剂,而且至少在运输车辆上常常无法带有足够的水量来实现完全的水冷,为此,冷却本身还要通过空气—水热变换器(冷却水箱)再进行冷却。

这样,就自然联想到可以直接使用空气来作为冷却介质。

但由于空气与壁面的热交换系数较小,必须加大内燃机上的冷却面积才能保证有效的冷却,这当然要在结构设计上付出一定的代价。

利用高温介质如乙二醇(沸腾温度180℃)来代替水作为冷却介质,但由于乙二醇与水相比有比热小、导热系数低和粘度高等一系列缺点,因而其散热效果也不及水冷却系,所以这种冷却形式在目前一般用途的内燃机中已不再使用。

发动机与各主要附件系统匹配设计说明

发动机及各主要附件系统匹配设计一、发动机:1、发动机分类及工作原理:发动机是汽车的动力源。

它是将某一形式的能量转变为机械能的机器。

按燃烧种类分类可分为汽油机、柴油机、燃气机及代用燃料机等。

按工作冲程分为四冲程发动机和二冲程发动机。

按工作原理和构造可分为点燃式内燃机、压燃式内燃机、混合式内燃机、转子发动机、燃气轮机、外燃机及电动机等。

也可按缸数、燃烧室型式等分类。

柴油机是内燃机的一种,是把柴油和空气混合后直接输入机器内部燃烧而产生热能,然后再转变为机械能。

它具有热效率高、体积小、便于移动、起动性能好等优点而得到广泛应用。

车用内燃机,根据其将热能转变为机械能的主要构件的形式,可分为活塞式内燃机和燃气轮机两大类。

活塞式内燃机按活塞运动方式分为往复活塞式和旋转活塞式两种,往复活塞式应用最广泛。

在发动机内每一次将热能转化为机械能,都必须经过空气吸入、压缩和输入燃料,使之着火燃烧而膨胀做功,然后将生成的废气排出这样一系列连续过程,称为发动机的一个工作循环。

对于活塞往复式发动机,可以根据每一工作循环所需活塞行程数来分类。

凡活塞往复四个单程完成一个工作循环的称为四冲程发动机,活塞往复两个单程即完成一个工作循环的称为二冲程发动机。

目前我厂产品所用发动机多为四冲程多缸柴油机。

2、柴油机的优缺点与汽油机比较,柴油机因压缩比高,燃油消耗率平均比汽油机低30%左右,且柴油价格相对较低,所以燃油经济性好。

柴油机的主要优点是热效率高、油耗低、可靠性高、耐久性好。

一般载质量7t 以上的货车大都用柴油机。

柴油机的缺点是转速较汽油机低,工作粗暴,噪声大,质量大,制造和维修费用高。

3、发动机选用:目前发动机以选用为主。

各发动机主管在会同整车总布置人员满足整车性能和布置要求的前提下与发动机厂确定技术状态。

不同的车型对匹配发动机的特性要求有一定差异,应在理论计算的基础上通过试验验证发动机是否满足要求,对不能满足使用要求的应通过发动机性能的优化和整车传动系速比的匹配使发动机与整车得到最优化匹配,在满足动力性要求的前提下取得较好的燃油经济性。

载货汽车冷却系统匹配设计

载货汽车冷却系统匹配设计一、设计思路:为选定的发动机匹配相应的散热器,保证发动机在使用环境下正常运转。

二、设计步骤1、根据发动机参数及统计数据,初步选定一种散热器。

2、利用热平衡原理,计算发动机在标定工况下散热器的散热量,校核是否满足发动机的散热要求;并验算发动机在最大扭矩工况下的热平衡。

3、冷却系统设计中应考虑的其它问题。

三、初选散热器经验,为充分发挥风扇的能力,一般要求散热器的宽度和高度略大于风扇的直径;载重汽车散热器的比散热面积约A/Ne 为0.2 m2/kW.由此,初选一散热器SHQ2202.3 散热器的性能2.3.1 散热器的基本性能散热器的基本性能是由低温流体的空气和高温流体的水进行热交换前后的各种温度和热量而表征的。

它是由散热器入口的空气和水的温度,散热器的整个散热面积,热通过率、各流体(空气,水受到热量时空气吸热后的温度,水放热后的温度以及水的放热量(空气的吸热量)来所决定的。

放热量与所需的目标温度是否一致,是决定散热器的基本性能的基础,请参考表2.1。

散热器的基本性能表2.1求汽车散热器性能的重点是从表2.1设定值,利用ε–NTU 的方法来求ε(参考2.3.2))(1112a w a a t t t t -=-ε (2.1)由此求得未知数t a2 此外,水的散热量为)(21w w pw w w t t G G Q -••= 空气的吸热量)(12a a pa a a t t C G Q -••= 散热量和吸热量根据能量守恒定律,则有 Q w =Q a 故)()(2121w w pw w a a pa a t t C G t t C G -••=-••从式(2.5)求得未知数t w2,也可以求得散热器的散热量。

t a1: 入口空气温度 ℃ t a2: 出口空气温度 ℃ ε:ε-NTU 的系数 t w1:入口水温度 ℃ t w2:出口水温度 ℃ Q w :水的散热量 kJ/h G w :水的重量流量N/hG pw:: 水比热 kJ/kg ℃{J/kgK }Q a : 空气的吸热量 kJ/h G a :空气的重量流量N/h C pa : 空气的比热 kJ/kg ℃ 2.3.2 ε-NTU 法ε-NTU 是Effective Number of Heat Transfer Unit 的缩写。

现代车用发动机冷却系统研究状况及发展趋势

发动机冷却系统研究综述_关立哲

2 流体流动与传热研究现状

流体流动与传热涉及流场分布、 温度分布、压 力分布、冷却均匀性和壁面换热系数等,流体的流动 与传热方式直接影响冷却系统的效能。 研究内容包 括流体流动、流固耦合传热、一维与三维联合仿真,

散热器的材质选择对其结构与特 点, 通过试验得出了铝质管带式散热器在叉车上使 用时体积大幅缩小, 散热性能远远优于铜质管片式 散热器。

4 电控冷却系统研究现状

传统的机械式冷却风扇、水泵等与曲轴相关联, 很容易出现冷却水温偏离正常工作范围的情况。 因 此,将传统的机械式水泵、风扇与发动机解耦,并采 用电控式节温器, 实现对冷却介质的单独控制是非 常必要的。 研究内容包括单一部件电控研究、多部 件联合电控研究与控制策略的开发研究。 4.1 单一部件的电控研究

关立哲 王 威 何西常 张众杰:发动机冷却系统研究综述

33

冷却系统的控制策略主要根据冷却液的温度、 发 动 机 转 速 与 扭 矩 等 指 标,CPU通 过 信 号 采 集 处 理 给出控制指令,调节冷却系统各部件的工作状态。 国 内对发动机电控冷却系统控制策略的研究主要有 开环控制策略、闭环控制策略,模糊控制策略等。 文 献[23]针对某型 柴油机,通过 对其散热 需 求 分 析,提 出 了以发动机工况为主的开环预调控制策略和以发 动机出口冷却水温度为控制目标的闭环反馈控制 策略。 该策略可保证发动机在不同的环境温度和工 况下冷却强度适宜,降低冷却系统的功耗。 模糊控制 策略利用模糊数学,把人工控制策略用计算机来实 现,不依赖精确的数学模型,对系统参数的变化不敏 感, 解决了采用常规的PID控制, 系统模型难以建立 的问 题,如文献[24-25]采 用模糊控制 策略,使 发 动 机 的 工作温度适中保持在最佳范围内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车用发动机冷却系统匹配计算研究

邓义斌

(武 汉 理 工 大 学 能 源 与 动 力 工 程 学 院 武 汉 430063)

摘要:运用 Flowmaster商业软件,建立了 车 用 发 动 机 冷 却 系 统 的 一 维 计 算 模 型;针 对 一 台 车 用 发

动机,以冷却系统主要部件的性能参 数 和 曲 线 作 为 边 界 条 件,在 所 建 的 模 型 中 进 行 了 标 定 点 工 况

第35卷 第2期 2011 年 4 月

武 汉 理 工 大 学 学 报 (交 通 科 学 与 工 程 版 )

Journal of Wuhan University of Technology (Transportation Science & Engineering)

Vol.35 No.2 Apr.2011

3 不同条件下的冷却系统匹配分析

3.1 散 热 器 散 热 效 率 的 影 响

散热器换热效率是影响整个冷却系统性能的 重 要 因 素 .根 据 发 动 机 试 验 数 据 ,标 定 点 时 水 泵 流 量 为 0.005 14 m3/s,水 套 散 热 量 为 140kW,进 风 温度为35 ℃,取散热效率 0.5,0.54,0.58,0.62, 0.66,0.70,0.74,0.78 进 行 计 算,发 动 机 进 出 口 水 温 度 随 散 热 效 率 变 化 如 图 5 所 示 .由 图 5 可 知 , 发动机进出口水温随散热器散热效率的增大而降 低 ,而 进 出 口 水 温 温 差 基 本 保 持 不 变 ,当 散 热 效 率 较低时,由于热量 不 能 及 时 散 发 导 致 发 动 机 水 温 过高易 出 现 开 锅 现 象,在 散 热 效 率 0.66 以 上,发 动机进出口水温均 低 于 100 ℃,基 本 满 足 使 用 要 求 ,考 虑 到 适 用 于 更 恶 劣 的 工 况 ,应 选 用 散 热 效 率 在0.7以上的散 热 器.散 热 器 散 热 量 随 散 热 效 率 变 化 如 图 6 所 示 ,由 图 6 可 见 ,散 热 器 的 散 热 量 随 散热效率的增大而增大. 3.2 水 泵 转 速 的 影 响

1 Flowmaster 下 冷 却 系 统 模 型 的 建立

1.1 冷 却 系 统 模 型 的 建 立 车用水冷式发动机通常都采用闭式强制循环

冷却系统,即利用 水 泵 强 制 冷 却 液 在 发 动 机 机 体

图 1 Flowmaster冷 却 系 统 计 算 模 型

在 Flowmaster软件中,将冷却系统的主要部 件 定 义 为 压 损 元 件 ,同 时 将 水 套 、散 热 器 、中 冷 器 、 机油冷却器等定 义 为 换 热 元 件,换 热 元 件 的 换 热 面积或换热效率等参数作为边界条件输入 . [3-5]

水 泵 流 量/ (m3 ·s-1 )

0.005 13 0.005 05 1.58

热器才能达到热 平 衡.冷 却 水 流 经 发 动 机 温 升 并 不大,仅为7.13 ℃,但 由 于 发 动 机 冷 却 水 入 口 温 度较高,发动机冷却水出口温度超过100 ℃,接近

冷却水的沸点110 ℃.在 比 标 定 工 况 稍 恶 劣 的 工 况 条 件 下 ,冷 却 水 容 易 出 现 “开 锅 ”现 象 ,冷 却 系 统

的计 算 分 析,指 出 冷 却 系 统 存 在 的 问 题 .调 整 发 动 机 冷 却 系 统 的 部 分 参 数 ,通 过 模 拟 计 算 和 对 比,

对影响该型发动机冷却性能的各因素进行了分析.

关 键 词 :发 动 机 ;冷 却 系 统 ;仿 真 计 算 ;匹 配 ;Flowmaster

中 图 法 分 类 号 :TK422

将不能满足使用 要 求.由 此 可 见 当 前 冷 却 系 统 配 置 不 合 理 ,应 选 用 散 热 效 率 更 高 的 散 热 器 .

表 2 标 定 工 况 下 计 算 结 果

名称

计算值

发 动 机 冷 却 液 入 口 温 度/℃

95.87

发 动 机 冷 却 液 入 口 压 力/kPa

178.13

和缸盖中的水套等组成的封闭循环通路中流动, 冷却水温的控制主要由节温器调节流向散热器的 冷却水流量来实 现.闭 式 强 制 循 环 冷 却 系 统 主 要 由水泵、散 热 器、冷 却 风 扇、节 温 器、机 油 冷 却 器、 发动机机体和气缸盖中的水套以及循环管路等组 成.根 据 汽 车 发 动 机 冷 却 系 统 的 结 构,在 Flow- master建 立 的 冷 却 系 统 计 算 模 型 如 图 1 所 示, 图中P 为压力元件;F 为 流 量 元 件;ω 为 转 速 控 制 元件.

DOI:10.3963/j.issn.1006-2823.2011.02.040

随着现代车用发动机采用更加紧凑的设计和 具 有 更 大 的 升 功 率 ,强 化 程 度 越 来 越 高 ,使 发 动 机 的热负荷有较大 提 高,对 车 用 发 动 机 的 冷 却 系 统 提出更高的要 求[1].传 统 的 冷 却 系 统 设 计 是 根 据 相似车辆积累的 经 验 进 行 的,相 关 的 热 力 学 参 数 和技术参数是在 一 定 的 经 验 范 围 内 来 选 择,但 是 影响这些参数的 因 素 相 当 复 杂,不 仅 受 到 设 计 要 求、换 热 元 件 特 性 (阻 力 特 性、热 力 特 性、几 何 特 性 )等 确 定 因 素 的 影 响 ,而 且 还 受 待 定 参 数 相 互 之 间甚至人为因 素 等 不 确 定 因 素 的 影 响[2].设 计 人 员把大量的时间 和 精 力 用 于 繁 重 的 计 算 中,而 且 经 过 若 干 次 试 算 ,最 后 不 一 定 能 取 得 满 意 的 结 果 . 因此,建立一个可 以 对 各 部 件 的 匹 配 性 能 进 行 预 测分析且方便快捷的发动机冷却系统模拟计算平 台是很有意义的.本 文 运 用 一 维 流 体 系 统 仿 真 分 析软件 Flowmaster建 立 车 用 发 动 机 冷 却 系 统 的 计 算 模 型 ,预 测 分 析 系 统 的 匹 配 性 能 .

为 :发 动 机 型 式 为 四 冲 程 、四 气 门 、直 列 六 缸 、共 轨 直喷、水冷;缸径× 行 程 为 123 mm×156 mm;发 动机排量为11.12L;进 气 方 式 为 增 压 中 冷;压 缩 比为16.4∶1;额 定 功 率 为 266kW;额 定 转 速 为 1 900r/min.

表 1 标 定 工 况 下 计 算 值 与 试 验 值

发动机参数

计算值

试验值 误差/%

冷却液入口 温 度/℃

95.87

93.1

2.98

冷却液入口 压 力/kPa

178.13

170

4.78

冷却液出口

温 度/℃

103

99.4

3.62

冷却液出口

压 力/kPa

113.27

114

-0.64

第2期

邓 义 斌 :车 用 发 动 机 冷 却 系 统 匹 配 计 算 研 究

· 385 ·

图 2 沿 程 节 点 温 度 曲 线 (大 循 环 )

图 5 发 动 机 进 出 口 水 温 随 散 热 效 率 变 化 图

图 3 沿 程 节 点 压 力 曲 线 (大 循 环 )

图 4 沿 程 流 速 曲 线 (大 循 环 )

2 标定工况下计算结果分析

在环境温度35 ℃、散热效率0.61时,标定工 况下模拟实际热 平 衡 计 算 结 果 收 敛,主 要 元 件 参 数计算结果见表2.由表2 可 知,由 于 发 动 机 传 递 给 冷 却 系 统 的 热 流 量 较 大 ,冷 却 水 温 比 较 高 ,所 以 节 温器关闭小循环 ,使所有的 高 温 冷 却 水 流 向 散