发动机冷却系统计算

冷却系统计算

∴对于310马力发动机 =148.5/(12*1000*4.187)=2.96X10-3(米3/秒)=177.33(L/min)

最大扭矩:(对应转速1300~1600)

∴ 对于420马力发动机 =165/(12*1000*4.187)=3.28X10-3(米3/秒)=197.03(L/min)

取 =0.60

考虑到机油散热器散走的热量,所以 在上式计算的基础上增大10%

额定功率:

∴ 对于420马力发动机 =0.6*309=185.4千焦/秒

增大10%后的 =203.94千焦/秒

∴ 对于360马力发动机 =0.6*266=159.6千焦/秒

增大10%后的 =175.56千焦/秒

∴ 对于310马力发动机 =0.6*225=135千焦/秒

∴ 对于310马力发动机 =118.8/(80*1.01*1.047)=1.4043千焦/秒

二、散热器的结构设计要点

1、散热器的质量指标:

1)、传热系数KR是评价散热效能的重要参数,它表示当冷却水和空气之间的温差为1℃,每1秒通过1米2与空气接触散热表面所散走的热量。提高散热系数可以改善散热效能,减少尺寸和材料消耗。

1.冷却系统散走的热量QW

冷却系统散走的热量QW,受很多复杂因素的影响,很难精确计算,初估QW,可以用下列经验公式估算:

(千焦/秒)(1-1)

---传给冷却系统的热量占燃料热能的百分比,对汽油机A=0.23~0.30,对柴油机A=0.18~0.25

---内燃机燃料消耗率(千克/千瓦.小时)

---内燃机功率(千瓦)

进排气系统及冷却系统计算

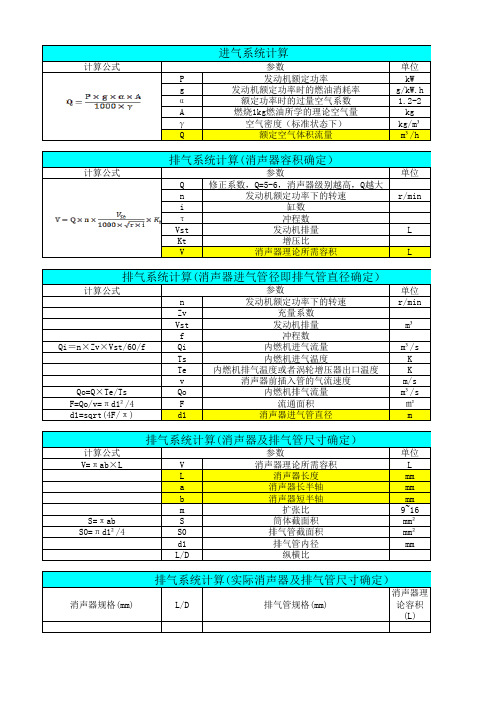

计算公式单位P发动机额定功率kWg发动机额定功率时的燃油消耗率g/kW.hα额定功率时的过量空气系数 1.2-2A燃烧1kg燃油所学的理论空气量kgγ空气密度(标准状态下)kg/m³Q额定空气体积流量m³/h 计算公式单位Q修正系数,Q=5-6,消声器级别越高,Q越大n发动机额定功率下的转速r/mini缸数τ冲程数Vst发动机排量LKt增压比V消声器理论所需容积L 计算公式单位n发动机额定功率下的转速r/minZv充量系数Vst发动机排量m³f冲程数Qi=n×Zv×Vst/60/f Qi内燃机进气流量m³/sTs内燃机进气温度KTe内燃机排气温度或者涡轮增压器出口温度Kv消声器前插入管的气流速度m/s Qo=Q×Te/Ts Qo内燃机排气流量m³/s F=Qo/v=πd1²/4F流通面积㎡d1=sqrt(4F/π)d1消声器进气管直径m 计算公式单位V=πab×L V消声器理论所需容积LL消声器长度mma消声器长半轴mmb消声器短半轴mmm扩张比9~16 S=πab S筒体截面积mm²S0=πd1²/4S0排气管截面积mm²d1排气管内径mmL/D纵横比消声器规格(mm)L/D排气管规格(mm)消声器理论容积(L)进气系统计算参数排气系统计算(消声器容积确定)参数排气系统计算(消声器进气管径即排气管直径确定)参数排气系统计算(消声器及排气管尺寸确定)参数排气系统计算(实际消声器及排气管尺寸确定)。

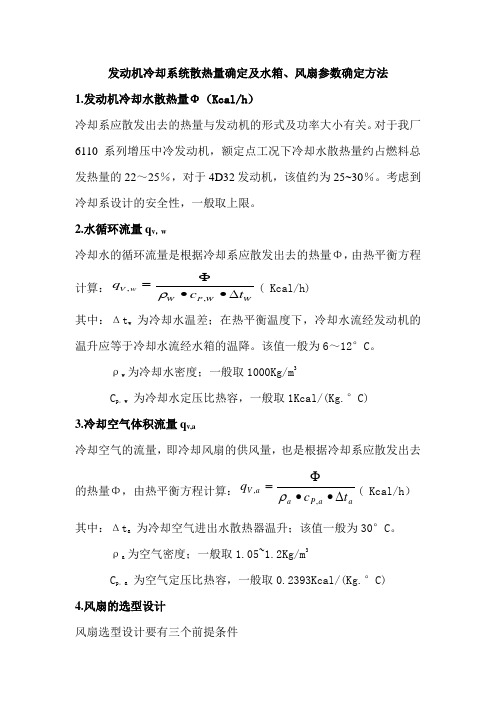

发动机冷却系统散热量确定及水箱、风扇参数确定方法

发动机冷却系统散热量确定及水箱、风扇参数确定方法1.发动机冷却水散热量Φ(Kcal/h )冷却系应散发出去的热量与发动机的形式及功率大小有关。

对于我厂6110系列增压中冷发动机,额定点工况下冷却水散热量约占燃料总发热量的22~25%,对于4D32发动机,该值约为25~30%。

考虑到冷却系设计的安全性,一般取上限。

2.水循环流量q v ,w冷却水的循环流量是根据冷却系应散发出去的热量Φ,由热平衡方程计算:W W P W w V t c q ∆••Φ=,,ρ( Kcal/h) 其中:Δt w 为冷却水温差;在热平衡温度下,冷却水流经发动机的温升应等于冷却水流经水箱的温降。

该值一般为6~12°C 。

ρw 为冷却水密度;一般取1000Kg/m 3C p ,w 为冷却水定压比热容,一般取1Kcal/(Kg.°C)3.冷却空气体积流量q v,a冷却空气的流量,即冷却风扇的供风量,也是根据冷却系应散发出去的热量Φ,由热平衡方程计算:a a P a a V t c q ∆••Φ=,,ρ( Kcal/h )其中:Δt a 为冷却空气进出水散热器温升;该值一般为30°C 。

ρa 为空气密度;一般取1.05~1.2Kg/m 3C p ,a 为空气定压比热容,一般取0.2393Kcal/(Kg.°C)4.风扇的选型设计风扇选型设计要有三个前提条件●冷却系统所需要风量(发动机厂提供)●冷却风道的全气路阻力曲线(即风扇所需提供的静压头)(汽车厂提供)●可供选用的风扇特性曲线(某一转速下的压力与流量的关系)(风扇设计部门或制造厂提供)选择风扇时,首先在风扇性能曲线上找到冷却系统所需风量下的压力值,同时在全气路阻力曲线上找到该风量下气路阻力值。

当前者大于后者时,系统可以稳定工作。

同时还需综合考虑风扇的驱动功率、噪音水平、传动比、安装空间等因素。

5.冷却水箱(散热器)的选型设计水箱选型设计注重的是水箱参数与冷却系统总体的匹配。

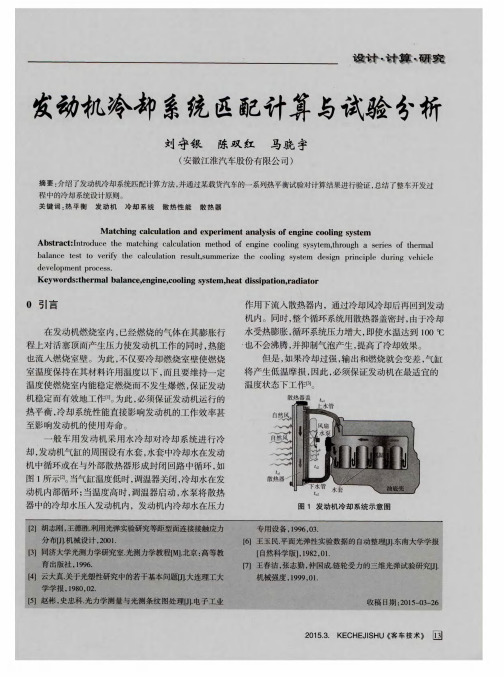

发动机冷却系统匹配计算与试验分析

Q 空气的比热 , k c a l / k g %。 根据公式 ( 6 ) 、 ( 7 ) 和Q o = Q 可得到下列公式 :

( 一 t 。 1 ) = p l l , ) (

图 2 通过壁热流的热通过率 K

( 8 )

1 . 4 散热 器散 热量和 液气 温差

《 客 车 技 术 》 K E C H E J I S H U 2 0 1 5 . 3 . 回

散 热器流 出的散热后水的水温

( 5 )

性 冷却用大气吸热后温度 能 散热器 的散热量

式中: 一空气 的水 当量 , k c a l / h ℃;

c 水的水当量 , k c a l / h %。

1 . 1 热通 过率 根据公式( 4 ) 和( 5 ) 可 以求 出散热器的有效 因子 。

t w — t 使用对数平均温度差来求取, 计算公式如下 :

t w - t a = -

。 g 与 t w l - t a 2

( 3 )

器人 口的空气和水 的温度 、 散热器的散热面积 、 热通过 率、 空气吸热后稳定、 水放热后的稳定来决定的。所设 定的 目标温度与发热量是否匹配是确定散热器基本 性能的基础 , 散热器基本性能参数见表 1 , 其中t 小t w 、

时

、 嗽

对汽车散热器来说 , t t 。 。 被称之为液气温差 , 在

表 4 待选用散热器总成主 要尺寸参数

项目 单位 参数

确定散热器 的散热量时 , 应先求得液气温差值。通过

液气温差值 ,可对各种散热器的散热量进行 比较 , 便 于散热器选型 ; 在散热器使用地 区的最高大气温度定 为£ 水 的沸点以下的温度定为 , 求液气温差 t w l - t a ( 例如设定为 6 5 。 ) 时的散热量 Q , 把这个 Q 岱和发动

发动机冷却系统仿真计算分析

14310.16638/ki.1671-7988.2020.16.047发动机冷却系统仿真计算分析赵宏霞,张华磊,任小龙,屈光洪(北京电子科技职业学院 汽车工程学院,北京 100176)摘 要:文章针对某型号国V 柴油机,应用Flowmaster 软件建立发动机一维冷却系统模型,输入各元件流阻特性等边界条件,完成发动机冷却系统不同工况下的系统稳态模拟计算,得到系统和各元件的流量、压力分布和温升等情况,并对冷却系统工作能力进行预测、评价,根据计算分析结果提出改善建议,指导冷却系统的结构设计及试验,大大缩短研发时间,降低研发成本。

关键词:冷却系统;流阻特性;稳态;仿真分析中图分类号:U464.138 文献标识码:B 文章编号:1671-7988(2020)16-143-03Engine Cooling System Simulation AnalysisZhao Hongxia, Zhang Hualei, Ren Xiaolong, Qu Guanghong( Beijing Polytechnic, Automotive engineering institute, Beijing 100176 )Abstract: The Article Based on a type of V diesel engine, apply Flowmaster to built 1D model of the cooling system, input each element ’s boundary conditions such as flow resistance characteristics, to complete steady-state simulation of engine cooling system under different working conditions, get the distribution of flow rate, pressure and temperature etc., to forecast and evaluation the working ability of the cooling system, provide improvement suggestions according to the result of calculation and analysis, and to guide the structure of the cooling system design and experiment, shorten the development time, reduce research costs.Keywords: Cooling system; Resistance characteristics; Steady-state; Simulation CLC NO.: U464.138 Document Code: B Article ID: 1671-7988(2020)16-143-03引言冷却系统作用是在所有工况下,保证发动机在最适宜的温度下工作,冷却系统匹配是否合适将直接影响到发动机的使用寿命和燃油经济性。

玉柴发动机应用工程培训_冷却系统匹配设计计算

绿色发展和谐共赢广西玉柴机器股份有限公司Guangxi Yuchai Machinery Co., Ltd.玉柴发动机应用工程培训之冷却系统匹配设计计算工程研究院冷却系统研究与应用项目组系统原理 软件仿真 匹配计算 校核计算 影响因素系统原理 软件仿真 匹配计算 校核计算 影响因素冷却系统_系统原理冷却系统的作用使工作中的发动机得到适度的冷却,并保持发动机在最适宜的温度状态下工作。

所谓适宜的工作温度,对于水冷发动机,要求气缸盖内冷却水温度在80~95℃之间。

发动机在工作中为什么要适度冷却?为什么不能过热?燃气在燃烧过程中,气缸内气体温度高达2000 ℃,发动机零部件与高温气体接触,将会造成气缸和进气管温度过高,使进入气缸的可燃混合气因受热而膨胀,充气量↓,使得充气效率↓,发动机功率↓;机油因温度过高,粘度↓,严重时,机油变质,影响润滑效果,机件磨损加剧;各机件因高温而膨胀,破坏了正常的啮合间隙,产生卡死现象。

因此,发动机应及时冷却。

那么是不是冷却温度越低越好?不是冷却温度越低越好。

过度冷却(过冷)后果热量散失过多,转变为有用功的热量↓,热效率↓;温度低,机油粘度大,摩擦阻力↑,消耗功率大,起动困难;燃油不易气化,燃烧不充分,燃油消耗率↑,功率↓。

冷却方式:风冷、水冷风冷:高温零件的热量直接散入大气。

材料:缸体缸盖采用铝合金。

散热:缸体和缸盖表面分布许多均匀排列的散热片,以增大散热面积;利用车辆行驶时的高速空气流,把热量吹散到大气中去。

水冷:高温零件热量先传给冷却水,然后再散入大气。

特点:冷却均匀,效果好,而且发动机运转噪音小,目前汽车发动机上广泛采用的是水冷系。

对比:虽然风冷却系与水冷却系比较,具有结构简单、重量轻、故障少,无需特殊保养等优点,但是由于材料质量要求高,冷却不够均匀,工作噪音大等缺点,目前在汽车上很少使用。

水冷系的组成:水冷却系是以水(或防冻液)作为冷却介质,把发动机受热零件吸收的热量散发到大气中去。

柴油机 发动机 冷却风扇 消耗的功率

柴油发动机冷却风扇功率消耗分析柴油发动机是一种利用柴油作为燃料,通过压缩空气使其温度高于柴油自燃温度,然后喷入柴油进行自燃的内燃机。

柴油发动机具有热效率高、燃料经济性好、可靠性强等优点,广泛应用于汽车、船舶、火车、发电机等领域。

但是,柴油发动机在工作过程中也会产生大量的热量,如果不及时散发出去,会导致发动机过热,影响其性能和寿命。

因此,柴油发动机需要配备冷却系统,以保证其在最佳的温度范围内运行。

冷却系统是利用冷却介质(如水、空气等)将发动机受热部件的热量传递到外界的装置。

根据冷却介质的不同,冷却系统可以分为水冷却系统和风冷却系统。

水冷却系统是以水为冷却介质,通过水泵将水循环流动在发动机的水套和散热器之间,将发动机的热量传递给散热器,再由风扇将散热器的热量散发到大气中。

风冷却系统是利用高速空气流直接吹过发动机的气缸盖和气缸体的外表面,将发动机的热量散发到大气中。

目前,汽车上使用的柴油发动机多采用水冷却系统,因为水冷却系统具有冷却均匀、效果好、噪音小等优点。

本文主要对水冷却系统中的一个重要组成部分——冷却风扇的功率消耗进行分析。

冷却风扇是用来提高通过散热器芯的空气流速,增加散热效果,加速水的冷却的装置。

一般情况下,冷却风扇是由发动机输出轴带动的,因此会消耗一部分发动机的功率。

根据不同的文献资料,冷却风扇的功率消耗一般在发动机功率的5%~10%之间,最大时甚至可达15%以上。

这对于柴油发动机来说是一个不可忽视的损失,会影响其性能和经济性。

因此,如何降低冷却风扇的功率消耗,提高其效率和控制性,是一个值得探讨的问题。

冷却风扇功率消耗的影响因素影响冷却风扇功率消耗的因素有很多,主要包括以下几个方面:冷却风扇的结构参数:包括风扇直径、叶片数目、叶片形状、叶片倾角等。

这些参数直接影响风扇产生的风量和压力,并进而影响风扇所需的转矩和功率。

冷却风扇的转速:冷却风扇的转速一般与发动机的转速成正比,因此发动机转速的变化会导致风扇转速的变化,从而影响风扇的功率消耗。

汽车知识发动机及冷却系统

汽车知识发动机及冷却系统目录简介历史参数首先来看看最常见的一个发动机参数———发动机排量。

发动机排量是发动机各汽缸工作容积的总与,通常用升(L)表示。

而汽缸工作容积则是指活塞从上止点到下止点所扫过的气体容积,又称之单缸排量,它取决于缸径与活塞行程。

发动机排量是非常重要的发动机参数,它比缸径与缸数更能代表发动机的大小,发动机的许多指标都同排气量密切有关。

通常来说,排量越大,发动机输出功率越大。

熟悉了排量,我们再来看发动机的其他常见参数。

很多初级车友都反映经常在汽车资料的发动机一栏中见到“L4”、“V6”、“V8”、“W12”等字样,想弄明白毕竟是什么意思。

这些都表示发动机汽缸的排列形式与缸数。

汽车发动机常用缸数有3缸、4缸、6缸、8缸、10缸、12缸等。

通常说来,排量1升下列的发动机常用3缸,比如0.8升的奥拓与福莱尔轿车。

排量1升至2.5升通常为4缸发动机,常见的经济型轿车与中档轿车发动机基本都是4缸。

3升左右的发动机通常为6缸,比如排量3.0升的君威与新雅阁轿车。

排量4升左右的发动机通常为8缸,比如排量4.7升的北京吉普的JEEP4700。

排量5.5升以上的发动机通常用12缸发动机,比如排量6升的宝马760Li就使用V12发动机。

在同等缸径下,通常缸数越多排量越大,功率也就越高;而在发动机排量相同的情况下,缸数越多,缸径越小,发动机转速就能够提高,从而获得较大的提升功率。

以上是有关发动机缸数的知识,下面我们接着熟悉“汽缸排列形式”这个重要参数。

通常5缸下列发动机的汽缸多使用直列方式排列,常见的多数中低档轿车都是L4发动机,即直列4缸。

另外,也有少数6缸发动机使用直列方式排列。

直列发动机的汽缸体成一字排开,缸体、缸盖与曲轴结构简单,制造成本低,低速扭矩特性好,燃料消耗少,尺寸紧凑,应用比较广泛,缺点则是功率较低。

通常1升下列的汽油机多使用直列3缸,1至2.5升的汽油机多使用直列4缸,有的四轮驱动汽车使用直列6缸,由于其宽度小,能够在旁边布置增压器等设施,比如北京吉普的JEEP4000就使用直列6缸发动机。

发动机冷却系统设计及散热量的计算

4 散热最的计算

下面我们就以闭式循环冷却系统为例, 讨论一 下散热量的计算。 在设计或选用冷却系统的部件时, 就是以散人 冷却系统的热量Q 二为原始数据 , 计算冷却系统的循 环水量、 冷却空气量 , 以便设计或选用散热器和风

扇。

4 1 冷却系统散走的热, .

3 闭式循环冷却及零部件在发动机上的布

=(- 一0 6N,k /) 0 5 . (Js 。 )

42 冷却水的循环且 . 根据散人冷却系统中的热量, 可以算出冷却水 的循环量V : w

Q二

vw = 万 尸. 几 石一丫 一

u c 0W‘W W

O r只能通过专门的试验才能确定。 Pc ,

选用散热器时, 除了考虑外形尺寸外, 主要根据 散热芯与空气接触的总表面积, 0℃时为25k/g可以达到良 28jk ) 好的冷却效果。 根

据燃油耗率和通过冷却水所带走的热量 比例, 可以 估算出这种冷却方式需消耗的冷却水量为 1 L -3 / k ·。 W h 这种冷却方式主要用于一些老式的小型内

燃机上 。

212 开式循环冷却 ..

在开式循环水冷却方式中, 冷却水连同带走的 热量重新流回江湖中去。因为 自然界的水一般处于 低温状态( 最高30)为了防止热应力过大, 5 , C 内燃机

《 装备制造技术》 20 年第2 04 期

简述发动机冷却系统 设计及散热量的计算

张 杰

( 柳州五菱汽车有限责任公司柳州机械厂, 广西 柳州 550 ) 405

摘要: 通过介绍 内燃机冷却 系统, 分析不同系统的优缺. 以便于设计人员选择。 i, 了解散热蚤的 计算, 掌握设计、 选用水泵、 散热器和风扇等冷却 系统的主要部件。 关键词 : 内燃机 ; 冷却 系统 ; 散热I 中图分类号: K T 4 文献标识码 : B 文章编号:62 4X 20 )2 01 4 17-55 (040 -02-0

内燃机冷却用水量计算公式

内燃机冷却用水量计算公式在内燃机工作过程中,由于燃烧产生的高温会对发动机造成损害,因此需要通过冷却系统来将发动机散热。

冷却系统中的冷却水起着非常重要的作用,它通过循环流动来带走发动机产生的热量,从而保持发动机的正常工作温度。

在设计和维护内燃机冷却系统时,需要计算冷却用水的量,以确保冷却系统的正常运行。

下面将介绍内燃机冷却用水量的计算公式及相关内容。

内燃机冷却用水量的计算公式如下:Q = m c ΔT。

其中,Q为冷却用水量,单位为升(L);m为发动机的散热量,单位为焦耳(J);c为水的比热容,单位为焦耳/克·摄氏度(J/g·℃);ΔT为水的温度变化,单位为摄氏度(℃)。

在使用这个公式计算内燃机冷却用水量时,需要先确定发动机的散热量。

发动机的散热量可以通过实验测定或者根据发动机的工作参数进行估算。

一般来说,发动机的散热量与其功率和工作条件有关,可以通过发动机的技术参数表或者相关文献来获取。

水的比热容c是一个物质的热性质参数,表示单位质量的物质在单位温度变化下所吸收或者放出的热量。

对于水来说,它的比热容约为4.18 J/g·℃。

在使用上述公式计算内燃机冷却用水量时,可以直接将水的比热容取为4.18 J/g·℃。

ΔT是冷却水的温度变化,即冷却水从进水口进入发动机冷却系统的温度到从出水口排出的温度的变化。

一般来说,ΔT可以通过测量进水口和出水口的温度来获得。

通过上述公式,可以计算出内燃机冷却用水量。

这个计算结果对于内燃机的设计、运行和维护都非常重要。

合理地计算冷却用水量可以确保冷却系统的正常运行,防止发动机过热造成损坏,同时也可以节约水资源和降低成本。

除了上述公式外,还有一些其他影响内燃机冷却用水量的因素。

例如,发动机的工作条件、环境温度、冷却系统的设计和性能等都会对冷却用水量产生影响。

在实际应用中,需要综合考虑这些因素,进行合理的计算和调整。

在内燃机冷却系统的设计和维护中,冷却用水量的计算是一个重要的环节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发动机冷却系统计算发动机冷却系统是汽车的重要组成部分之一,冷却系统的作用是使发动机在各种转速和各种行驶状态下都能有效的控制温度,其中水套是整个冷却系统的关键部分。

本文为发动机冷却系设计计算分析,水套计算分析由AVL 公司的FIRE 软件完成。

通过CFD 计算,可以得到水套整个流场(速度、压力、温度以及HTC 等)分布。

通过速度场可以识别出滞止区、速度梯度大的区域,通过温度分布可以分析可能产生气泡的位置,通过换热系数的分布可以评估水套的冷却性能,通过压力分布可以显示出压力损失大的区域。

本文针对功率点进行了计算。

1.散热量的计算在设计或选用冷却系统的部件时,就是以散入冷却系统的热量Q W为原始数据,计算冷却系统的循环水量、冷却空气量,以便设计或选用水泵和散热器。

1.1 冷却系统散走的热量冷却系统散走的热量Q W,受许多复杂因素的影响,很难精确计算, 因此在计算时,通常采用经验公式或参照类似发动机的实测数据进行估算。

在采用经验公式估算时,Q W 估算公式为:)/(3600s kJ A h N g Q n e e W = (1)式中:A —传给冷却系统的热量占燃料热能的百分比;g e—内燃机燃料消耗率( kg/kW ·h); N e —内燃机功率(kW);h n —燃料低热值(kJ/kg)。

根据表1CK14发动机总功率实验数据:6000rpm 时,N e =70.2kW, g e =340.8 g/kW ·h,汽油机热量理论计算一般A=0.23~0.30,但随着发动机燃烧技术的提高,热效率也不断提高,根据同类型机型热平衡试验数据反运算,A 值一般在0.15左右。

汽油低热值h n =43100 kJ/kg, A 选取0.15,故对于CK14发动机标定功率下散热量:KW Q W 433600431002.703408.015.0≈⨯⨯⨯=1.2 冷却水的循环量根据散入冷却系统的热量,可以算出冷却水的循环量V W :)(3s m c t Q V w w w WW γ∆= (2)式中:t w ∆—冷却水在内燃机中循环时的容许温升,对现代强制循环冷却系,可取t w ∆=4℃~8℃,本机初步计算取值7℃;γw —水的比重,可近似取γw =1000m kg 3c w —水的比热,可近似取c w =4.187kJ/kg ·℃;Q W—冷却系统散热量,由(2)式算得Q W =43KW 。

将上述各值代入V W 计算公式,可得CK14发动机标定功率下冷却水循环量为:VW ≈0.00147s m 3=1.47L/s 2. 水泵的选用2.1 水泵的泵水量选取 水泵主要根据所需的泵水量和泵水压力来选择,泵水量V b 可根据冷却水循环量V W ,按下式初步确定:)(3s m V V vsW b η= (4) 式中:V W —冷却水循环量,由(2)式算得CK14发动机V W 为1.47L/s ;ηvs —水泵的容积效率,主要考虑水泵中冷却水的泄漏,一般ηvs=0.8~0.9,本次计算ηvs取值0.8。

计算得CK14发动机所需水泵的泵水量为:V b ≈1.84L/s,所以我们选取水泵的流量在标定转速时应大于110L/min 。

2.2 水泵的泵水压力选取确定水泵的泵水压力,应保证其足以克服冷却系中所有的流动阻力,并得到必要的冷却水循环流动速度,同时为了冷却可靠,在工作温度下,水在任一点的压力均应大于此时的饱和蒸汽压力,以免发生气蚀现象。

一般车用发动机中,冷却系管道流动阻力一般为3105.7⨯~a P 3105.12⨯,水套阻力一般为31013⨯~a P 31015⨯,水散热器阻力一般为31020⨯~a P 31025⨯,总阻力为31040⨯~31053⨯,为安全起见,一般泵水压力取150a KP 。

总上所述,我们确定水泵的选取要求为:在发动机转速为6000rpm 时,水泵转速6720rpm 时,水泵流量应大于110L/min,水泵进出口压力差应大于150a KP 。

3.散热器的设计计算3.1 散热器需散走的热量散热器在使用一段时间以后,由于水垢的生成而使少量水管堵塞,散热性能下降10%左右;此外,由于压力盖泄漏以及气流分布不均,也会使其散热能力下降5%~10%;另外,根据以往及AVL 匹配发动机的经验,空调冷凝器前置对前格栅的进风温度将提升10℃-20℃左右。

在进行整车热平衡的研究,必须考虑空调对发动机过热的影响。

因此,我们选用的散热器的散热能力Q 散应比水套散掉的热量Q W高出10%~25%。

即 Q 散=(1.05~1.25)Q W取系数为1.1,则散热器的散热量应为47.3kW 。

3.2散热器芯子正面面积Ff依据《汽车设计手册》提供公式F f =(0.0027-0.0034)Ne maxNe max =70.2Kw ,发动机散热器正面面积F f =0.1895~0.2523m 2。

3.3散热面积S散热面积S 为管带的散热面积与散热片面积之和。

依据《汽车设计手册》提供公式S=S 比·Ne max轿车S 比为0.07m 2/Kw发动机散热器散热面积S=0.07×70.2=4.914m 24.发动机水套CFD 模拟计算4.1 水套计算模型和网格图1 水套几何模型图2 水套网格模型由于水泵的内部结构非常复杂,完全按照水泵真实模型建模计算比较困难,同时考虑到计算耗时和计算主要所关心的是水套内流动情况,所以本报告计算采用在水套入口加上定转速时的水泵流量进行模拟。

4.2 计算工况及边界条件计算工况为标定工况,冷却介质为纯水。

计算中假定冷却水在水套内的流动是稳定的三维粘性湍流流动,采用稳态计算模式。

进口:质量流量,根据上面水泵参数确定为1.8kg/s,进水温度80℃;出口:压力边界,取为100000Pa;壁面:由于没能从实验获得发动机空间壁面温度分布,在计算中采用了假定的壁面温度场,缸盖壁面平均温度120 ℃,缸体壁面平均温度100℃。

4.3 计算结果分析4.3.1 整体水套压力分布图3 水套整体压力分布进口平均压力121270 Pa,出口平均压力101045 Pa,进出口压差即发动机水套压力损失为20.225 KPa,一般水套压力损失在13~15KPa,与同类机型相比较水套压力损失偏大。

分析其原因是由于水套数模部分区域(如图4所示)过度不圆滑,下一步需要对样件缸盖与原机缸盖切割对比分析其是否存在差异。

图4 排气侧水套存在尖角区域4.3.2 缸盖水套结果分析4.3.2.1 缸盖鼻梁区域流场分析对于缸盖内部流场需要对其切片观察,分析其速度场,压力场,温度场等。

图5 缸盖鼻梁区冷却水速度分布图图6 缸盖鼻梁区域温度场分布图7 缸盖鼻梁区域压力场分布图8 缸盖鼻梁区域压力损失最大处从图5~图8缸盖鼻梁区域切片结果看出:(1)鼻梁区域水流速度平均流速1.016m/s,而且从第一缸至第四缸水流速度呈递增趋势,符合同类型发动机的要求,但一缸流速与其他几缸差异较大。

(2)此切片平均温度359K,最高温度366K,最低温度353K。

排气侧温度高于进气侧,最高温度出现在第四缸鼻梁区域。

(3)此切片最高压力127118Pa,最低压力65410Pa,最大压力损失部位如图9所示,此处圆角建议加大。

图9 压力损失最大部位4.3.2.2 缸盖底部流场分布图10 缸盖底面速度场整个截面平均速度1.56m/s,大于一般发动机缸盖底面冷却水平均速度,满足冷却要求。

但进排气两侧冷却水不均匀,排气侧水流速低于进气侧,和理论设计排气侧流速大于进气侧相反,可以进一步优化。

4.3.3缸体水套结果分析4.3.3.1缸体水套压力场分布图11 缸体水套进气侧压力分布图12 缸体水套排气侧压力场分布从图11、图12缸体水套压力场分布图看出,缸体水套进排气两侧压力分布比较均匀,只在水泵进口出存在局部压力损失较大区域,建议增大圆角减小压力损失。

4.3.3.2 缸体水套速度场分布图13 缸体水套顶面速度场及流线分布缸体水套顶面冷却水平均流速1.5m/s,远大于一般0.5m/s的冷却要求,从流线分布看缸体水套水流很顺畅。

4.4 缸垫孔上水量分析此冷却水套缸垫孔共23个,第一缸分布9个上水孔,第二缸、第三缸、第四缸各分布4个,第四缸末端分布2个上水孔直接流向出水口,具体孔位分布如图14缸盖上水孔分布。

图14 缸盖上水孔分布图15缸盖上水孔速度矢量图各个水孔上水量如下表所示:水孔号质量流量(kg/s) 占总流量百分比第1缸1 0.139 7.8%25.7%2 0.1909 10.7%3 0.053 3%4 0.030 1.7%5 0.009 0.5%6 0.005 0.3%7 0.012 0.7%8 0.009 0.5%9 0.008 0.5%第2缸10 0.040 2.3%7.5%11 0.084 4.7%12 0.004 0.2%(1)一般发动机冷却水套一缸都会布置较多上水孔,以保证约40%的冷却水经第一缸缸盖流向第四缸缸盖,但此款发动机一缸上水量只有25.7%,且第一缸还布置了一小的出水孔,约有10%的冷却水直接由缸体进入缸盖第一缸后流出,从冷却角度考虑有点浪费。

(2)第四缸末端靠近出水口布置两较大的上水孔,导致约38.3%的冷却水流经缸体后直接流出缸盖出水口,虽然使得缸体得到了很好的冷却,但降低了缸盖的冷却效果。

4.5 冷却系统散走热量校核:模拟计算设定冷却水进口温度353.15K ,计算得出口温度359.24K ,进出口温差6.74K 。

模拟计算冷却水套吸收热量Q 为:V c t Q W w w w γ∆=t w ∆—冷却水在发动机水套中的温升γw —水的比重,可近似取γw =1000kg 3c w —水的比热,可近似取c w =4.187kJ/kg ·℃;V W—水泵流量 , 1.8L/s 经计算Q=50.5KW 大于发动机燃烧热量散入冷却水套热量43KW ,满足冷却要求。

5. 冷却系统总体分析与建议(1)对于发动机本体水套经过计算,认为基本满足冷却要求,但有局部区域可以进行设计改进,在文中都已经指出。

(2)对于水泵我们要求在标定功率点时,即水泵转速6720rpm 时,流量大于110L/min,进出口压差大于150KPa 。

目前我们选定的水泵性能在6000rpm 时,流量不低于100L/min,经计算在水泵6000rpm 时,需要满足流量大于97L/min,水泵6000rpm 时刚能满足使用要求。

但对于发动机额定功率时水泵性能,水泵供应商提供不了其性能参数,不能确定其在额定功率点时是否满足使用要求。

我们需要对原机水泵做性能试验摸底,来验证和确定水泵性能;对水泵样件也需要做全性能试验来检测其是否满足使用要求。