湘钢3号和4号高炉碱金属的分布与平衡

高炉内碱金属平衡分析

高炉内碱金属平衡分析

一、高炉内碱金属平衡图

二、碱金属平衡计算:

计算数据为10月份化验成分均值 1、碱金属收入项

2、碱金属支出项 2.1高炉出渣量计算 按Cao 平衡计算渣量;

烧结矿带入Cao=1052*12.12%=12.75 kg/吨

球团矿带入Cao=656*0.37%=2.43 kg/吨

高炉渣量=(2.43+12.75)/0.3587=423 kg/吨

煤气带出量按带入量10%计算

三、影响高炉排碱的因素;

1、炉渣碱度,在一定炉温下,炉渣碱度降低,排碱率提高。

2、生铁含硅量,生铁含硅量降低,排碱能力提高。

3、渣中MgO含量,MgO升高,排碱率提高。

4、渣量提高,排碱率提高。

5、冶炼钒钛矿,渣中TiO2含量提高,排碱率提高。

炼钢过程中的物料平衡与热平衡计算

* *炼钢过程的物料均衡与热均衡计算炼钢过程的物料均衡与热均衡计算是成立在物质与能量守恒的基础上。

其主要目的是比较整个冶炼过程中物料、能量的收入项和支出项,为改良操作工艺制度,确立合理的设计参数和提升炼钢技术经济指标供给某些定量依照。

应该指出,因为炼钢系复杂的高温物理化学过程,加上测试手段有限,当前尚难以做到精准取值和计算。

只管这样,它对指导炼钢生产和设计仍有重要的意义。

本章主要联合实例论述氧气顶吹转炉和电弧炉氧化法炼钢过程物料均衡和热均衡计算的基本步骤和方法,同时列出一些供计算用的原始参照数据。

1.1物料均衡计算(1 )计算所需原始数据。

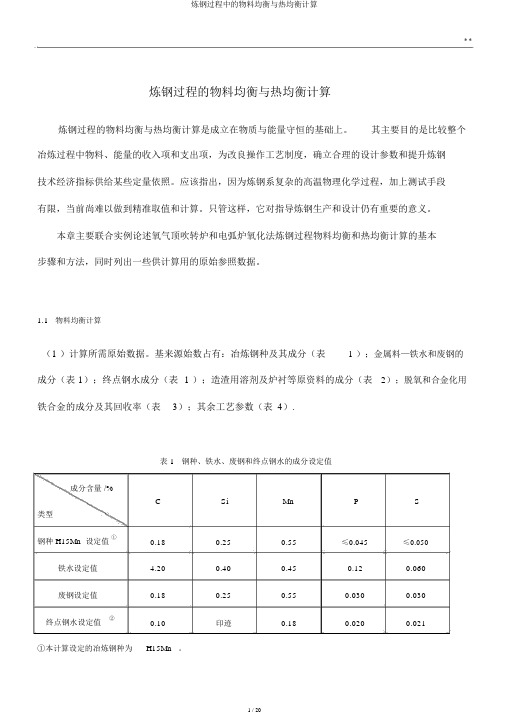

基来源始数占有:冶炼钢种及其成分(表 1 );金属料—铁水和废钢的成分(表 1);终点钢水成分(表 1 );造渣用溶剂及炉衬等原资料的成分(表2);脱氧和合金化用铁合金的成分及其回收率(表3);其余工艺参数(表4).表 1钢种、铁水、废钢和终点钢水的成分设定值成分含量 /%C Si Mn P S类型钢种 H15Mn 设定值①0.180.250.55≤0.045≤0.050铁水设定值 4.200.400.450.120.060废钢设定值0.180.250.550.0300.030终点钢水设定值②0.10印迹0.180.0200.021①本计算设定的冶炼钢种为H15Mn。

* *② [C] 和 [Si] 按实质生产状况选用;[Mn] 、[P] 和 [S] 分别按铁水中相应成分含量的30% 、10% 和 60% 留在钢水中设定。

表 2原资料成分成分含量 %CaO SiO 2MgO Al 2 O3Fe2 O 3CaF 2P2O5S CO 2H 2O C挥发灰分分类型石灰88.00 2.50 2.60 1.500.500.100.06 4.640.10萤石0.30 5.500.60 1.60 1.5088.000.900.10 1.50生白云石36.400.8025.60 1.0036.20炉衬 1.20 3.0078.80 1.40 1.6014.00焦炭0.5881.5012.40 5.52表 3 铁合金成分(分子)及其回收率(分母)成分含量 / 回收率 /%C Si Mn Al P S Fe 类型硅铁—73.00/750.50/80 2.50/00.05/1000.03/10023.92/100锰铁 6.60/90 ①0.50/7567.80/80—0.23/1000.13/10024.74/100① 10%C 与氧生产CO 2表 4其余工艺参数设定值名称参数名称参数终渣碱度%CaO/%SiO 2 =3.5渣中铁损 (铁珠 )为渣量的 6%萤石加入量为铁水量的0.5%氧气纯度99%, 余者为 N 2* *生白云石加入量为铁水量的 2.5%炉气中自由氧含量0.5%(体积比 )炉衬蚀损量为铁水量的0.3%气化去硫量占总去硫量的1/315% ,而 (Fe2O 3)/∑终渣∑ (FeO)含量(按金属中〔C〕的氧化产90%C氧化成CO,(FeO)=1/3即(FeO)=1.35(Fe 2 O 3)折算)物10%C氧化成CO 2(Fe2 O 3)=5%(FeO)=8.25%为铁水量的 1.5%(此中FeO由热均衡计算确立。

涟钢大高炉不同炉料结构下碱金属的循环与富集研究

N a0时, 将破坏炉料 与耐火砖衬的强度 , 导 致炉 料粉 化 ( 次 粉 末 ) 耐 火 材 料 与 耐 火 二 与

材料 的疏 松 与 剥 落 , 渣 中 出 于 K 0、 a0 炉 2 N2

△ … =2 0 0 —1 . T 98 0 58 5

・

下降到高温 区, 这样不断下降上升 与气 化吸 收 , 断 循 环 之 后 , 料 中 K O含 量 在 炉 内 不 炉 2

不 断增 加 , 就是 所 谓 的碱 金 属 “ 环 富 集 ” 这 循 过 程 , 终 导 致 炉 料 与 煤 气 中 K O 含 量 增 最 : 加 , 炉况 产 生严 重影 响 , 量不 高 时对 炉况 对 含

影 响不 大 。

பைடு நூலகம்

2 ・ 6

维普资讯

23 碱 金属 循环 富集 对炉 况影 响 。 . 炉料 与 煤 气 中含 有 一 定 数 量 的 K 0 与 2

4 1 配 料方 案 的基础 .

以 20 05年 6月六高炉 ( 20 实 际的 20 m ) 配料 比为基础 , 然后设定另外三种 变料方案 进 行 配料 与 碱负 荷计 算 。主 要 内容 如 下 : 4 1 1 六高 炉的 炉料 实 际配 比、 负荷 . . 碱 20 0 5年 6月 , 六高 炉平 均 吨铁 矿 石 消 耗 量 为 12 k , 人 铁 量 为 9 1 0 k ; 60g带 5 . 0 g C O 量 为 1 7 0 k ; i 2量 为 7 . 2 g a . 0 g SO 1 22k; 焦 比 为 3 5 0 k ; 丁 为 4 . 0 g 煤 比 8.0 g 焦 00 k ;

的 炉渣相 遇 而发 生 以下 反应 。

碱金属对高炉生产的危害与控制课件

减少碱金属对高炉的危害

加强煤气净化

通过设置煤气净化设备,如除尘器、脱硫装置等,减少煤气中碱金属的含量,降低其对高 炉的危害。

开发新型耐碱金属腐蚀的高炉材料

研究并应用新型的高炉材料,如耐碱金属腐蚀的不锈钢、陶瓷等材料,以提高高炉的耐腐 蚀性能。

加强生产监控

通过在线监测和化验分析等手段,实时监控高炉内碱金属的含量和分布情况,及时发现并 处理问题,减少其对高炉的危害。

02

碱金属的来源与分布

原料中的ቤተ መጻሕፍቲ ባይዱ金属

01

碱金属主要来自矿石、焦炭和熔 剂等原料,其中矿石是主要来源 。

02

不同原料中碱金属的含量和种类 存在差异,对高炉生产的影响程 度也不同。

燃料中的碱金属

燃料中的碱金属主要以钾和钠的形式存在,主要来自煤粉和 重油等燃料。

燃料中的碱金属在燃烧过程中会释放出来,对高炉生产产生 影响。

05

未来研究方向与展望

深入研究碱金属在高炉中的行为

1 2

碱金属在高炉中的迁移规律

研究碱金属在矿石、焦炭、熔渣等物料中的迁移 转化过程,掌握其分布和浓度的变化规律。

碱金属对高炉内反应的影响

探讨碱金属对高炉内还原反应、渣铁生成等过程 的影响机制,揭示其对高炉生产效率的影响。

3

碱金属对高炉耐材的侵蚀作用

碱金属对高炉生产的负面影响

碱金属会导致高炉内炉渣的粘 度增加,影响炉渣的流动性和 稳定性,进而影响高炉的透气 性和透液性。

碱金属与高炉内的硫化物反应 生成的硫化物和硫氧化物会加 剧高炉内衬的腐蚀,缩短高炉 的使用寿命。

碱金属的挥发和富集会对煤气 管道、除尘器等设备造成堵塞 和腐蚀,影响设备的正常运行 和使用寿命。

碱金属对高炉生产的危害与控制课件

制定针对碱金属泄漏等突发事件的应急预案,确保快速响应和有效处置。

04

实际应用与案例分析

碱金属对高炉生产的危害

高炉粘性堵塞

碱金属可能导致高炉内渣料粘性增大,进而引起出铁口堵塞,影响高炉正常较强,缩短了高炉使用寿命。

影响铁水质量

碱金属含量过高会导致铁水质量下降,影响钢铁产品的性能。

03

碱金属具有强烈的金属光泽,并具有良好的导 电性和导热性。

碱金属在高炉中的行为

碱金属在高温下容易与高炉中的氧气和二氧化碳反应,生成相应的氧化物和碳酸盐 。

碱金属的氧化物和碳酸盐在高炉中会形成沉积物,堵塞高炉的通道和通风口,影响 高炉的正常运行。

碱金属的氧化物和碳酸盐还会与高炉中的其他化合物发生反应,生成低熔点的化合 物,导致高炉结瘤和侵蚀。

碱金属元素在生铁中富集,降低生铁的机械性能和加工性能 ,影响钢铁产品的质量和性能。

破坏高炉操作稳定性

碱金属元素在渣中积累,影响高炉渣的稳定性,导致高炉操 作波动,影响高炉生产效率和产量。

控制碱金属危害的措施

控制原燃料质量

严格控制入炉原燃料中的碱金属含量 ,选用低碱金属含量的原料和燃料。

强化炉渣处理

碱金属的控制措施

控制原料质量

严格控制入炉矿石和焦炭 中的碱金属含量,从源头 上减少碱金属的进入。

优化高炉操作

通过优化高炉操作,如控 制好炉温、渣碱度等参数 ,减少碱金属对高炉生产 的危害。

开发新型耐材

研究开发新型的高温耐材 ,提高其抗碱金属侵蚀的 能力。

未来研究方向与展望

加强基础研究

探索新型控制技术

碱金属对高炉生产的危害

碱金属的氧化物和碳酸盐会导致高炉结瘤和侵蚀,影响高炉的寿命和安全性。 碱金属的沉积物会堵塞高炉的通风口,影响高炉的通风效果和煤气质量。 碱金属的氧化物和碳酸盐还会导致高炉煤气爆炸和火灾的风险增加。

高水平长期顺稳才是最大效益

高水平长期顺稳才是最大效益———迁钢4000m3高炉保持良好经济技术指标的秘诀2015-10-29 13:13:00万雷高广金路飞赵满祥随着原燃料恶化和高炉大型化的矛盾日益突出,高炉的长期高水平稳顺是炼铁工作者追求的目标,摸索4000m3以上高炉的冶炼规律,提升其生产管理水平,成为一项重要的课题。

当前,资源日益匮乏,人们环保意识不断增强,加上产能过剩带来的市场冲击,高炉炼铁面临更加严峻的挑战。

因此,要提高企业竞争力,高炉炼铁必须同时具备“高效、清洁、节能、稳定和低成本”的生产特点。

迁钢3号高炉(4000m3)开炉以后,通过采取对原燃料管理、基本操作制度的研究,以及烧结矿降镁和碱金属动态平衡等技术攻关等,取得了良好的经济技术指标。

迁钢3号高炉有效容积为4000m3,设4个铁口、36个风口,于2010年1月8日开炉。

该高炉在设计上全面吸收国内外4000m3级大型高炉的先进设计理念,对高炉炉型进行了系统优化,加深了死铁层,降低了高径比,高炉炉型趋于矮胖型,工艺上采用了全干法布袋煤气除尘系统、TRT压差发电,炉前引进全套德国TMT出铁设备,煤粉采用并罐自动喷吹系统,以及热风炉煤气和助燃风双预热等新技术,使高炉具备了长期稳定和低耗运行的硬件基础。

强化原燃料管理供料系统改进。

3号高炉投产后,供料系统压力越来越大,并暴露出系统中存在的问题和薄弱环节。

为解决3号高炉供料系统存在的限制性环节,迁钢对供料系统部分进行了优化改进,采取的措施包括:一是提高二烧系统下料角度,改造后下料通畅,解决了西排料仓运输烧结矿流量超过750t/h时,容易发生涌料停机的问题。

二是改造焦炭系统缓冲小仓,料仓口径扩大到1000mm×1000mm,下降的焦炭在坛子形料库内快速散开,避免料仓灌满涌出的现象。

三是改造料库收口,解决了设计中分料器下料口直接对着皮带,运料时物料直接砸在皮带上对皮带冲击力大的问题。

综合炉料冶金性能研究。

精料是全面提升高炉炼铁生产技术水平的基础,在资源条件受限的情况下,精料技术工作更多体现在合理炉料结构的研究上,采用合理的炉料结构可改善高炉透气性,促进炉况顺行,提高产量,降低焦比。

首钢高炉锌及碱金属负荷的研究2

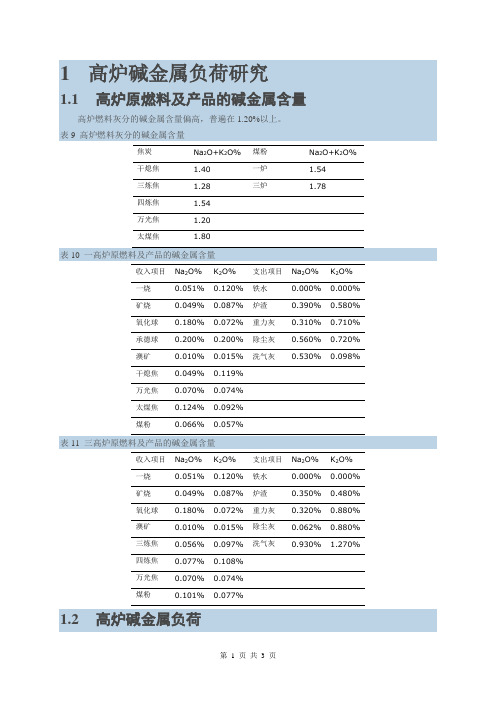

1高炉碱金属负荷研究1.1高炉原燃料及产品的碱金属含量高炉燃料灰分的碱金属含量偏高,普遍在1.20%以上。

表 9 高炉燃料灰分的碱金属含量焦炭Na2O+K2O% 煤粉Na2O+K2O%干熄焦 1.40 一炉 1.54三炼焦 1.28 三炉 1.78四炼焦 1.54万光焦 1.20太煤焦 1.80收入项目Na2O% K2O% 支出项目Na2O% K2O%一烧0.051% 0.120% 铁水0.000% 0.000%矿烧0.049% 0.087% 炉渣0.390% 0.580%氧化球0.180% 0.072% 重力灰0.310% 0.710%承德球0.200% 0.200% 除尘灰0.560% 0.720%澳矿0.010% 0.015% 洗气灰0.530% 0.098%干熄焦0.049% 0.119%万光焦0.070% 0.074%太煤焦0.124% 0.092%煤粉0.066% 0.057%收入项目Na2O% K2O% 支出项目Na2O% K2O%一烧0.051% 0.120% 铁水0.000% 0.000%矿烧0.049% 0.087% 炉渣0.350% 0.480%氧化球0.180% 0.072% 重力灰0.320% 0.880%澳矿0.010% 0.015% 除尘灰0.062% 0.880%三炼焦0.056% 0.097% 洗气灰0.930% 1.270%四炼焦0.077% 0.108%万光焦0.070% 0.074%煤粉0.101% 0.077%一高炉碱金属负荷 3.567Kg/t,三高炉锌负荷3.487Kg/t,高于同行业标准,一烧、矿烧带入的碱金属是一、三高炉最主要的碱金属来源,炉渣带走的碱金属是一、三高炉最主要的碱金属排出方式,一高炉碱金属排出率是82.99%,三高炉碱金属排出率是83.84%。

表 12 一高炉碱金属负荷高炉SiO22322一炉 4.13 2.90 2.25 1.51 2.79 1.52 49.10三炉 3.00 3.24 1.47 0.71 0.76 1.81 45.58类别SiO2% Al2O3% CaO% MgO% K2O% Na2O% ZnO%日常炉渣29.29 16.34 39.42 7.26 0.36 0.48 1.45风口周围 6.70 3.10 8.58 1.93 23.50 2.06 24.79炉缸风口平面的径向内部21.97 10.04 26.74 6.35 0.68 0.51 0.0193降低高炉锌及碱金属负荷的选择锌在烧结-高炉生产环节间的循环,造成首钢高炉锌负荷非常高,并且已经严重影响两座高炉的安全、稳定生产。

Q_P钢残余奥氏体定量分析及分布规律研究

Q&P 钢残余奥氏体定量分析及分布规律研究赵松山1,唐荻1,赵才1,2,江海涛1,李辉1(1.北京科技大学高效轧制国家工程研究中心,北京100083;2.太原科技大学材料科学与工程学院,山西太原030024)摘 要:在Gleeble 3800热模拟机上进行低碳S-i M n 系Q&P 钢的热处理模拟,采用X 射线衍射仪和透射电子显微镜研究了热处理后试样中残余奥氏体的量及其分布规律。

XRD 研究表明:Q &P 钢中残余奥氏体的存在提高了钢的塑性;Q &P 工艺中较高的配分温度和较长的配分时间可以得到较多的残余奥氏体。

透射电镜观察表明Q &P 钢中残余奥氏体形态有马氏体板条间条状奥氏体和晶界处块状奥氏体两种。

关键词:Q&P;配分温度;板条马氏体;残余奥氏体中图分类号:T G14.24 文献标识码:A 文章编号:1001-1447(2007)06-0014-04Stud y on the q uantity and distribution regularities of retained austenite in Q&P SteelZH AO So ng -shan 1,TANG Di 1,ZH AO Cai 1,2,JIAN G H a-i tao 1,Li H ui1(1.National Engineering Research Center for Advanced Rolling Technology ,University of Sc-i ence and Technology Beijing,Beijing 100083,China;2.College of Material Scienre and Eng-i neeing Taiyuan University of Science and Technology ,Taiyuan 030024,China)Abstract:The heat treatment o f Q&P steel,w hich is low carbon w ith silico n and m an -ganese additio n,w as ex perimentally investigated on the therm o -m echanical sim ulator (Gleeble 3800).T he XRD and TEM w ere used to study the quantity and distributio n regularities o f retained austenite on samples after heat treatm ent.T he XRD research r e -sults show that the existence o f the retained austenite in the Q&P steel increase the plasticity o f the steel,hig her par titioning temper ature and lo ng er partitioning time can obtain m ore retained austenite in the pr ocess.The investigatio n using T EM show s that retained austenite ex isted in tw o different positio ns w ith separately mor pholog y in the Q&P steel,o ne w as lath type austenite in the lath m ar tensite,and the other w as mas -sive austenite in the grain boundar y.Key w ords:Q &P;partitio ning temperature;lath m ar tensite;retained austenite作者简介:赵松山(1983-),男,山西人,硕士研究生,主要从事新钢种的开发和研究工作.1 Q&P 工艺简介由于汽车节能、环保和安全性的要求不断提高,汽车必须在保证安全的前提下,依靠减少自身重量来降低油耗、减少排放。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:鉴于湘钢3号、4号高炉生产出现炉况不顺、悬料、结瘤等问题,调研了2座高炉中碱金属的分布情况。

通过现场取样,测定试样中碱金属含量,计算分析了2座高炉碱金属的分布与平衡。

结果表明:烧结矿中碱金属含量是影响2座高炉碱负荷的主要因素,排碱主要由高炉渣完成。

结合实际生产情况,提出了防止高炉碱害的途径。

关键词:碱金属;分布;碱负荷;平衡

近年来,由于受到铁矿石资源的限制,加上矿源复杂,使得许多钢铁厂高炉原燃料中碱量较高。

在不断寻求新资源的过程中,忽略了对碱金属等有害元素的控制,使得碱金属对高炉冶炼的危害逐渐暴露出来。

K、Na、Zn等元素在高炉内循环富集,使得高炉内焦炭气化反应提前、强度降低、料柱透气性恶化、初渣过早形成、炉衬侵蚀加速,还会造成高炉悬料、结瘤、炉况不顺、消耗升高,其危害随着生产进行而日益严重。

针对湘钢铁矿石来源复杂的现状及3号、4号高炉炉况不顺、悬料、结瘤、风口上尧等一系列高炉生产中遇到的问题,有必要系统地研究整个炼铁系统中碱金属的来龙去脉,得出高炉碱负荷及碱平衡状态,弄清碱金属的分布及对高炉生产的影响,以达到稳定生产、指导生产的目的。

在本文中“碱负荷”是指每吨铁由炉料带入高炉的碱金属总量;“碱平衡”是指高炉冶炼过程中碱金属的收支明细表,反应了高炉在冶炼过程中碱金属的去留情况。

1 取样方案及实验过程

K、Na对高炉冶炼的危害性日趋突出,而矿石中碱金属含量的高低对高炉生产有着直接的影响。

为了弄清3号、4号高炉中碱金属的来龙去脉,分别对其现场进行不定期取样。

每座高炉取样6次,以便了解其碱负荷及平衡波动状况。

头天取人炉原燃料样,包括烧结矿、球团矿、澳矿(3号)、南非矿(4号)、焦炭和煤粉。

第二天取对应的出炉试样,包括铁水、高炉渣、瓦斯灰、除尘灰。

测定期间生铁产量、炉渣量以及各种原燃料(烧结矿、球团矿、澳矿、南非矿、焦炭、煤粉)、高炉渣用量根据高炉日报表提供的数据进行计算,瓦斯灰和除尘灰取月平均值计算。

2 高炉内碱金属的分布

为说明湘钢3号、4号高炉的碱金属收支情况,取一组具有代表性试样的化验结果如表1、表2所示。

结合实际生产情况,通过对表1、表2及图1、图2分析可知:

(1)烧结矿是3号、4号高炉碱金属的主要收入项,分别占到两炉入炉原燃料的54%、43%。

对于3号高炉来说,由入炉原燃料带入碱金属的数量较多的是烧结矿、焦炭和球团矿,这三项的总和占该组试样碱金属收入项的90%,特别是由烧结矿带人的碱金属含量大于1kg/t以上,其次是焦炭,然后是球团矿。

其余的如煤粉、澳矿和焦丁影响较小。

而对于4号高炉来说,除焦丁外其它入炉原燃料对高炉碱负荷均有较大的影响。

烧结矿、南非矿、焦炭和煤粉这四项的总和占试样碱金属收入项的90%,其中又以烧结矿居多。

对比图1、图2,可以明显看出:4号高炉碱金属收入、支出值均要高于3号高炉。

(2)3号高炉碱金属主要是由烧结矿、焦炭和球团矿带入,且烧结矿、焦炭带人量明显比4号高炉要大。

但4号高炉中加入的南非矿、煤粉较3号高炉加入的澳矿、煤粉影响要大得多。

之所以3号高炉中烧结矿、球团矿、焦炭带入的碱含量要高,究其原因主要是由于3号高炉加入的是2号烧结机和3号烧结机生产的混合烧结矿,而4号高炉的烧结矿全部来源于3号烧结机;3号高炉的球团矿全部是公司内部2号竖炉自产的单一、成分稳定的球团矿,而4号高炉的球团矿一部分是自产球团矿,另有一部分是外购球团矿;3号高炉使用的焦炭中有一部分是来源复杂、成分不稳定的外购焦炭,而4号高炉使用的焦炭全部是自产焦炭且来源稳定。

(3)两炉排碱都主要是依靠高炉渣,所占比例差不多达到100%,而瓦斯灰、铁水、除尘灰等支出项对高炉排碱几乎没多大的作用,完全可以忽略不计。

这说明了湘钢3号、4号高炉渣在排碱效果方面都很好,也说明了铁水、除尘灰、瓦斯灰等支出项对高炉排碱贡献不大。

在支出项中,3号、4号高炉生产的铁水中含有的碱金属的量均为零,这是由于在较高的铁水温度中碱金属发生反应,重新富集进入高炉或通过炉渣、瓦斯灰、除尘灰排出。

3 高炉碱负荷及其平衡

通常,高炉的碱负荷越高,给高炉冶炼带来的危害也就越大。

据报道,美国的Granite厂。

碱负荷高达6~11 kg/t时,造成炉况不顺、结瘤、焦比升高、产量下降。

我国的酒钢,在1999年6月份后入炉碱负荷基本在9~10 kg/t,8月份时最高达到了11 kg/t以h周期性的高碱负荷使高炉每次减产1000t左右,焦比上升20~30 kg/t,严重影响高炉的正常生产。

类似情况的还有新疆八一钢厂,曾报道过其高炉入炉原、燃料的碱负荷高达1 6.88 kg/t,抑制了高炉经济技术指标的改善,原、燃料调整改善后其碱负荷也在7~9 kg/t左右,高炉顺行得到的一定的改善。

因此,为预防碱金属对高炉冶炼的影响,国内外的很多厂家限制了入炉的碱负荷。

一般来说,高炉中的碱金属主要由矿石和焦炭带人,而碱金属的排出主要通过炉渣。

入炉的碱金属不能从高炉有效的排出,就必然会留在高炉内不断循环富集,从而给高炉带来一系列不利影响,直接的影响是碱金属的循环富集对料柱透气性产生不利影响及对内衬的侵蚀,问接的影响在于碱金属的作用使烧结矿、球团矿及焦炭的冶金性能变差而影响高炉冶炼。

通过对样品进行分析,作出3号、4号高炉碱负荷、碱平衡波动图,如图3所示。

结合实验数据,对图3进行分析可知:

(1)3号、4号高炉六组试样的碱负荷都较为接近,基本保持在2.92~3.74 kg/t、3.03~3.67 kg/t之间,两炉的平均碱负荷分别为:3.311 4 kg/t、3.3 1 6 3 kg/t。

相比较而言,4号高炉碱负荷波动更小。

其中,3号高炉试样1、试样3及4号高炉试样2、试样5的碱负荷较其它的要高,主要是考虑到取样过程中舍去了对高炉碱负荷影响不大的如洗涤水、集尘灰和高炉煤气等因素,其实际碱负荷会略小于计算所得数值。

(2)两炉的平均碱平衡分别为:0.075 4、0.286 1kg/t,3号高炉碱甲衡分别为-1.079 9、0.218 8、0.675 0、0.210 1、0.433 0 kg/t和-0.004 4 kg/t,基本上比较稳定。

4号高炉卡门比而言,波动比较大。

在图3中,小号高炉碱富集有时高达2 kgjt(如试样5),这是由于炉况不稳等原因造成。

另外,碱平衡之所以出现负数是由于有一部分以前富集在高炉内的碱金属从高炉渣中排出。

与国内外高炉碱负荷及其平衡相比,仍有一定的差距。

随矿石和焦炭带人高炉的碱金属其数量及矿物种类随来源小同而有很大差别。

因此,导致湘钢3号、4号高炉碱负荷、碱平衡波动的因索是多方面的,如:原燃料、炉料的冶金性能、炉渣的排碱能力、高炉内循环碱量的变化等。

4 结论与建议

(1)烧结矿中碱金属含量是影响两高炉碱负荷的主要冈素。

但烧结原料中的成分比较复杂,一般包括各种矿粉、精料、机头和机尾除尘厌、转炉灰及焦末等,至于引起碱金属含量过高的主要凶素有哪些,还有待厂方进一步取样分析。

另外,焦炭、球团矿、澳矿和南非矿也对高炉碱金属的循环富集有一定的影响。

(2)3号、4号高炉排碱主要是依靠高炉渣。

除人炉原燃料中碱金属含量以外,影响高炉碱平衡的另一个重要因素就是高炉碱量的排出,如高炉渣、瓦斯灰、洗涤水、高炉煤气和集尘灰等都会影响到湘钢3号、4号高炉碱金属的平衡。

(3)4号高炉的炉况比3号高炉要稳定。

这一点与生产现场情况相符合,主要是由于3号高炉碱负荷比4号高炉波动要大。

但总体上来说,湘钢3号、4号高炉碱负荷较国内其他钢厂要低。

(4)3号高炉碱平衡比较稳定,而4号高炉波动比较大。

针对以上结论,提出防治3号、4号高炉碱害的途径:

①从入炉原燃料着手,限制碱金属的入炉量,尽量避免使用碱金属含量高的烧结原料,做到合理配矿;

②提高矿石的冶金性能,使矿石软熔温度、低温下K、Na还原程度得到提高;

③提高炉渣的排碱能力,如配制合理的炉渣成分以改善高炉渣性能等;

④使用优质、合理的耐火内衬,减少碱金属对高炉内衬的侵蚀。

当然,还可以通过加强高炉操作、增加碱金属从炉顶的排出量等措施,从入炉、生产以及出炉等各个方面减少3号、4号高炉碱负荷,减少碱金属在3号、4号高炉内的循环富集,从而有利于降低焦比、强化冶炼和炉况顺行,降低对高炉生产的危害,促进高炉顺行、保证高炉正常生产。

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室2.湘潭钢铁公司)。