高密度下行床反应器的流体力学特性

流化床反应器的机理

流化床反应器的机理

流化床反应器是一种常用于化学反应、热传递和质量传递的装置。

它采用颗粒物料床动态流化的方式来实现传递过程,具有反应速度快、传热传质效率高等优点。

其机理主要包括流化床的流动特性、颗粒物料的运动规律和反应过程中的热传递和质量传递。

流化床反应器中,床层物料通过流体动力学作用来实现动态流化。

在床层内,颗粒物料分散在气流中,并以不规则的运动方式进行流动,形成了类似于液体的流动形态。

这种流动方式对于反应过程有利,因为它可以增加反应物料的接触面积,提高反应速度。

在流化床反应器中,颗粒物料运动的规律对于反应过程也十分关键。

由于颗粒物料之间的碰撞和摩擦作用,会产生不同的运动方式,如滚动、滑动、碰撞等。

这些物料的运动方式和速度对于反应过程和传递过程都有着重要的影响。

例如,反应物料的分散程度和流动速度会影响反应速度和传质效率,而颗粒物料的摩擦和碰撞会产生热量,影响反应过程的温度。

在流化床反应器中,反应过程的热传递和质量传递也是重要的机理之一。

由于床层内的颗粒物料和气流之间的接触,会产生热量和质量的传递。

这种传递方式可以有效地将反应物料的热量和质量传递到床层内部,并提高反应速度和传递效率。

流化床反应器的机理主要包括流化床的流动特性、颗粒物料的运动规律和反应过程中的热传递和质量传递。

通过这些机理的协同作用,流化床反应器可以实现快速反应、高效传递和稳定运行等优点,是一种十分优秀的化学反应装置。

煤气化制氢反应器流体力学特性分析与优化

煤气化制氢反应器流体力学特性分析与优化随着环境保护意识的不断增强和能源转型的推进,煤气化制氢技术作为一种清洁能源生产方式备受关注。

在煤气化制氢过程中,煤气化反应器的设计和运行非常关键,其中流体力学特性的分析与优化尤为重要。

本文将对煤气化制氢反应器的流体力学特性进行深入研究,以期提供有效的设计和运行指导。

1. 煤气化制氢反应器概述煤气化制氢反应器是煤气化过程中最为核心的装置之一,主要用于将煤气化产生的合成气转化为氢气。

它一般包括催化剂床、气体进出口、温度控制系统等组成部分。

煤气化制氢反应器的性能直接影响到制氢效率和产品质量。

2. 煤气化制氢反应器流体力学特性煤气化制氢反应器的流体力学特性是指在反应器中气体的流动规律和传热规律等。

通过对流体力学特性的分析,可以揭示气体在反应器内部的压力分布、速度分布和温度分布等重要参数,从而为反应器的设计和运行提供依据。

2.1. 压力分布在煤气化制氢反应器中,气体的压力分布对于反应过程的进行具有重要影响。

通常情况下,压力随着反应器内部位置的变化而不断降低,这是由于气体的摩擦损失和反应过程中生成气体的消耗。

通过合理的反应器结构设计和测量数据的分析,可以优化反应器内部气体的压力分布,提高反应器性能。

2.2. 速度分布气体在煤气化制氢反应器内部的速度分布也是影响反应效果的重要因素之一。

通常情况下,气体的速度随着反应器内部位置的变化而降低,这是由于摩擦损失和反应过程中生成气体的消耗。

通过合理的反应器结构设计和模拟计算,可以提高反应器内部气体的速度分布,促进反应物质的均匀混合和反应效果的提高。

2.3. 温度分布煤气化制氢反应过程是一个放热反应,因此温度分布对反应效果具有重要影响。

在反应器内部,温度通常会随着位置的变化而发生变化。

通过控制反应器进口气体的温度、优化反应器结构设计和热物性参数的选择,可以实现反应器内部温度的均匀分布,提高反应效率。

3. 煤气化制氢反应器流体力学特性的优化为了实现煤气化制氢反应器的高效运行,需要对其流体力学特性进行优化。

流化床特征

流化床特征

流化床技术是一种广泛应用于化工、制药、食品等行业的高效反应器。

其特点在于将固体颗粒床浸泡在气体或液体中,流化床内的颗粒不断地运动和混合,使反应物质与催化剂之间的接触面积增大,反应速度加快。

流化床特征主要包括以下几点:

1. 气体或液体均匀分布:在流化床中,气体或液体会通过床层,并使颗粒呈现出流动状态,使其均匀分布。

2. 颗粒运动状态稳定:流化床内的颗粒因气体或液体的作用,呈现出流动状态,流化床内颗粒的运动状态更加稳定。

3. 传质效率高:在流化床内,颗粒之间的接触面积较大,使得反应物质更易于与催化剂之间发生反应,传质效率更高。

4. 温度均匀:流化床内气体或液体的运动状态使得温度分布更加均匀,减少了局部过热或过冷的可能性。

5. 抗堵塞能力强:由于流化床内颗粒运动状态稳定,不易出现堵塞的情况,使其具有很强的抗堵塞能力。

总之,流化床技术由于其高效能、高传质效率、温度均匀、抗堵塞能力强等特点,成为化工、制药、食品等行业的重要反应器。

- 1 -。

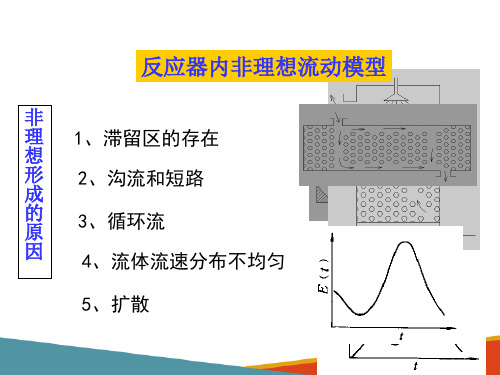

反应器基础知识—流体流动

改善措施

1、增大流体在设备内的湍流程度,以消除轴向扩散而造

非 理

成的停留时间分布不均匀的现象。

想 2、在反应器内装设填充物,以改变设备内速度分布和浓

流 动

度分布,从而使停留时间分布趋于均一化。但要注意避免

的 沟流和短路现象的发生。

改

善 3、增加设备级数或在设备内增设挡板。

4、采用适当的气体分布装置,或调节各组反应管的阻力,

停留时间描述

理 想 混 合 流 动 模 型

E(t) 1 et /

F (t) 1 et /

e d 1 0

2

2e d

1 1

0

流体流动

流体的流动特征:

指反应器内流体的流动状态和混合情况,它们随反应器的几何结 构(包括内部构件)和几何尺寸不同发生变化。由于反应流体在反 应器内流动的复杂性导致反应器内不仅存在流体流速的分布,更重 要的是还存在浓度和温度的分布。使得反应器内存在不同停留时间 的流体粒子以及不同停留时间流体粒子之间的混合即返混,从而导 致反应器内反应物料处于不同的温度和浓度下进行反应。影响反应 速率和反应选择性,使反应结果发生变化。

t≤0, F(t)=0 0<t<∞,0<F(t)<1 t=∞, F(t)=1。

E(t) dF(t) dt

1、数学期望

停

留 时 间

1.0

t 0 tdF(t) 0 tE(t)dt

分

布 的 2、方差

特

征 值

2 t

(t t)2 E(t)dt

0

t 2 E(t)dt t 2

0

停

脉冲法:

留

流体流动的描述

1、停留时间分布密度函数

停

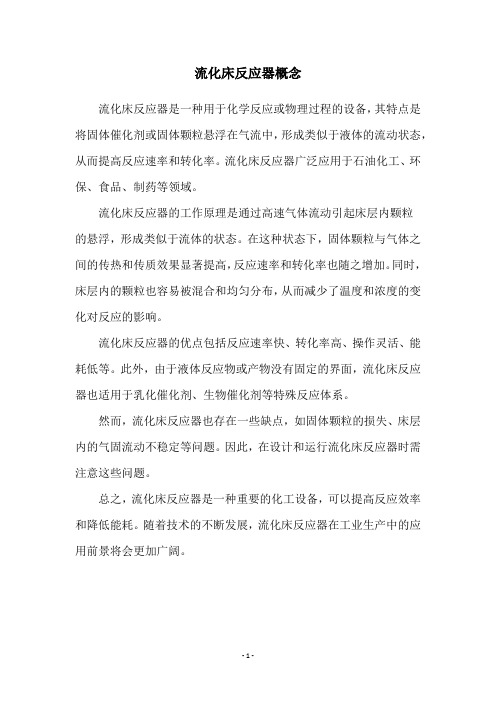

流化床反应器概念

流化床反应器概念

流化床反应器是一种用于化学反应或物理过程的设备,其特点是将固体催化剂或固体颗粒悬浮在气流中,形成类似于液体的流动状态,从而提高反应速率和转化率。

流化床反应器广泛应用于石油化工、环保、食品、制药等领域。

流化床反应器的工作原理是通过高速气体流动引起床层内颗粒

的悬浮,形成类似于流体的状态。

在这种状态下,固体颗粒与气体之间的传热和传质效果显著提高,反应速率和转化率也随之增加。

同时,床层内的颗粒也容易被混合和均匀分布,从而减少了温度和浓度的变化对反应的影响。

流化床反应器的优点包括反应速率快、转化率高、操作灵活、能耗低等。

此外,由于液体反应物或产物没有固定的界面,流化床反应器也适用于乳化催化剂、生物催化剂等特殊反应体系。

然而,流化床反应器也存在一些缺点,如固体颗粒的损失、床层内的气固流动不稳定等问题。

因此,在设计和运行流化床反应器时需注意这些问题。

总之,流化床反应器是一种重要的化工设备,可以提高反应效率和降低能耗。

随着技术的不断发展,流化床反应器在工业生产中的应用前景将会更加广阔。

- 1 -。

第二章(1)气液固三相滴流床反应器2

Z ' Re

1.157 G

/ Re

0.767 L

式中: Z' 500 0.2

②Otake和Okada关联式 以6.4-22mm的大玻璃球 为填料,所得经验式为

H D 1.295 Re

0.675 L

Ga

0.44 L

a d

0 p

式中: Re L 2000 10

③Satterfield和Way关联式 以3mm玻璃球,1.6×8mm和 3.2×3.2mm柱形二氧化硅-三氧化二铝催化剂为基础进行 实验得到动态持液量和液体表观速度和粘度的关联式:

H D Au

1/ 3 L

100 L

1/ 4

式中: Re L 16 8

A是无因次参数,是由每一种颗粒的持液量数据来测定的, 可用于颗粒小于30-43mm的多孔和无孔的固体颗粒。 ④Hochman和Effron关联式 以4.8mm玻璃珠为填料所得关 联式为:

表面张力的降低明显减少壁流量从而改善液体分布, 但粘度的提高对液体分布没有明显影响。反应器内要保证 一定的表观液速才能有均匀的液体分布;但提高气体流速 对液体分布没有明显影响。

2.2.1.5 脉冲流流体力学

滴流床反应器内气液两相一般并流向下流过固体填料床层。 气液流率足够高时反应器内周期性地通过富液和富气脉冲 柱(liquid-rich slug and gas-rich slug) 称为脉冲流。对操作 在脉冲流流型下的滴流床反应器内脉冲特性如富液或富气 脉冲内持液量,气液速度及柱长度的预测对反应器设计和 放大以及反应器的操作特性评估具有重要意义。 气液流率足够大时,流道的堵塞引发脉冲发生,脉冲流型 式下气液两相竞争性地通过填料层。Blok认为脉冲流下富 气脉冲柱内的两相流体流动与滴流型式相似,其中气体为 连续相,气液间相互作用微弱;富液脉冲柱内与鼓泡流型 式相似,液体为连续相。富液脉冲内含有一定量的气泡, 且因为气体速度大于周围液体速度,气泡将穿过富液脉冲 柱进入前面的富气脉冲柱。

喷动床反应器内流体动力特性的数值模拟

喷动床反应器内流体动力特性的数值模拟

孙巧群;朱卫兵;朱润孺;邢力超

【期刊名称】《节能技术》

【年(卷),期】2011(029)001

【摘要】采用欧拉-欧拉双流体模型,颗粒动理学理论模拟颗粒相流动,对喷动床核反应器内的流体动力行为进行了数值模拟.模拟得到了喷动床核反应器内颗粒浓度标准方差、空隙率和颗粒速度分布.研究结果表明喷动床核反应器内颗粒浓度标准方差先逐渐增大至最大值后下降.分析了摩擦应力模型和倒锥体角度等影响因素对喷动床核反应器内的流体动力特性的影响.

【总页数】7页(P35-41)

【作者】孙巧群;朱卫兵;朱润孺;邢力超

【作者单位】哈尔滨工程大学航天与建筑工程学院,黑龙江哈尔滨,150001;哈尔滨工程大学航天与建筑工程学院,黑龙江哈尔滨,150001;哈尔滨工程大学航天与建筑工程学院,黑龙江哈尔滨,150001;哈尔滨工程大学航天与建筑工程学院,黑龙江哈尔滨,150001

【正文语种】中文

【中图分类】O351.2

【相关文献】

1.新型一体化脱硫工艺反应器内流场的数值模拟研究 [J], 杨竟宪;张海涛

2.燃气轮机涡旋式喷嘴内流体动力特性数值模拟研究 [J], 徐永国;李秀香;李宇峰

3.贴体坐标系下喷动床内气固两相流体动力特性的数值模拟 [J], 何玉荣;孙巧群;陆慧林;刘文铁;金记英

4.基于数值模拟的流线收敛型喷嘴内流场动力特性研究 [J], 严程程;周谋昭

5.基于数值模拟的流线收敛型喷嘴内流场动力特性研究 [J], 严程程;周谋昭;;

因版权原因,仅展示原文概要,查看原文内容请购买。

流化床反应器概念

流化床反应器概念

流化床反应器是一种广泛应用于化学工业中的反应器,它是一种高效

的反应器,能够实现高效的传质和反应。

流化床反应器的主要特点是

反应物在反应器中呈现出流化状态,即反应物在反应器中呈现出类似

于流体的状态,这种状态下反应物能够充分混合,反应速率也会得到

提高。

流化床反应器的主要构成部分包括反应器本体、气体分配器、床层材料、反应物进料口、产物出料口等。

反应器本体是流化床反应器的主

要部分,它通常由一个圆柱形的容器构成,容器内部填充有一定的床

层材料。

气体分配器是用来分配气体的装置,它通常位于反应器底部,能够将气体均匀地分配到床层中。

床层材料是反应器中填充的材料,

它通常是一些具有良好流动性的颗粒状物质,如砂子、石英砂等。

反

应物进料口和产物出料口则是用来进出反应物和产物的装置。

流化床反应器的工作原理是,反应物进入反应器后,通过气体分配器

将气体均匀地分配到床层中,使床层中的颗粒物质呈现出流化状态。

在这种状态下,反应物能够充分混合,反应速率也会得到提高。

反应

物在床层中反应后,产生的产物会随着气体一起流动,最终通过产物

出料口排出反应器。

流化床反应器具有许多优点,如反应速率快、传质效率高、反应物质

料利用率高等。

同时,流化床反应器也存在一些缺点,如床层材料易

于磨损、反应器内部易于积垢等。

因此,在使用流化床反应器时,需

要注意反应器的维护和清洗。

总之,流化床反应器是一种高效的反应器,能够实现高效的传质和反应。

它在化学工业中有着广泛的应用,是一种非常重要的反应器类型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 实验装置及实验方法

高密度下行循环流化床的研究比较少 , 一方面 是由于下行床的研究开展得较提升管晚 , 另一方 面 , 下行床内气固顺重力场流动机制造成床层浓度 很低. 气固在顺流下行过程中 , 固体颗粒在重力及

第 3 期

陈恒志等 : 高密度下行床反应器的流体力学特性

·457 ·

Fig1 1 Schematic diagram of downco mer set up

Foundation of China (20221603) .

·456 ·

化 工 学 报

第 56 卷

引 言

通过近几十年来的深入研究 , 循环流化床正逐 渐被广泛地运用到化工 、能源 、材料等领域. 循环 流化床按气固流动方向分为气固并流上行 (提升 管) 及气固并流下行 (下行床) 两大类. 下行床由 于气固接触时间短 , 分布均匀 , 轴向返混小等优 点 , 近年来一直是流态化领域的一个研究热点[1] . 随着研究的深入 , 特别是在推动下行床工业应用的 过程中 , 研究者也发现了下行床的一些不足之处 , 一个主要的缺陷就是下行床内颗粒浓度太低[2] . 下 行床被许多研究者认为是可替代提升管的新一代催 化裂化反应器 , 但提升管恒速段颗粒浓度是下行床 的 21 5~41 0 倍[3] , 因而 , 采用低浓度的下行床作 为反应器必将降低其效率. Bolkan2Kenny[4] 通过 对 FCC 模拟计算表明 , 当剂油比从 8 提高到 10 , 转化率就会提高 4 个百分点 ; Ma[5] 对下行床的传 热行为进行了研究 , 发现传热系数径向分布与颗粒 浓度径向分布一致 , 床内颗粒浓度是影响传热系数 的一个最重要的因素. Kim[6] 研究了下行床对壁的 传热系数 , 也发现传热系数随床层密度增加而增加.

Key words : high2densit y downer ; solids flux ; p ressure gradient ; p roperties of t he particle

2003 - 12 - 10 收到初稿 , 2004 - 03 - 25 收到修改稿. 联系人 : 李洪钟. 第一作者 : 陈恒志 (1969 —) , 男 , 博士研

高密度循环流化床由于其具有较高的床层浓度 以及高的颗粒循环流率 , 使循环流化床作为反应器 具有更广的适应能力及更高的操作弹性 , 引起了研 究者的注意. 然而令人遗憾的是 , 有关高密度下行 床只有一篇公开报道 , 还是在一直径为 25 mm 的 小型下行床内进行的[7] , 而几乎所有的有关高密度 循环流化床的研究报道[8] 都是针对提升管的 , 这样 的研究对于理解高密度下行床的流动规律还是远远 不够的. 因此 , 展开高密度下行床的研究 , 对推动 下行床的工业应用具有重要意义 , 从而需要研究者 更多的关注.

究生. 基金项目 : 国家自然科学基金项目 (20221603) .

Received date : 2003 - 12 - 10. Corre sponding author : Prof . L I Hongzhong. E - mail : hzLi @

home1ipe1 ac1 cn Foundation item : supported by t he National Nat ural Science

好的物料容易达到高的颗粒循环流率 ; 在低密度操作条件下 , 下行床内气固沿轴向流动过程可分为两个区域 :

加速区以及恒速区 ; 而在高浓度操作条件下 , 可分为 3 个区域 : 加速区 、恒速区以及出口受限区.

关键词 : 高密度下行床 ; 颗粒循环流率 ; 压力梯度 ; 颗粒浓度分布

中图分类号 : TQ 01 文献标识码 : A

文章编号 : 0438 - 1157 (2005) 03 - 0455 - 07

Hydro dynamic s in high2density downer reactor

CHEN Hengzhi , LI Hongzhong

( M ulti phase Reaction L aboratory , Institute of Process Engineering , Chinese A cademy of Sciences , Bei j ing 100080 , China)

Abstract : Experiment s were carried o ut in a special circulating fluidized bed of 51 6 m in height , 01 08 m in ID dow nco mer . Glass beads (ρp = 2480 kg ·m - 3 , dp = 131 μm) , FCC catalyst particles (ρp = 992 kg · m - 3 , dp = 82μm) and t wo kinds of silica gel (ρp = 750 kg ·m - 3 , dp = 128 μm and 572 μm) were used. The maximum of t he solids flux was 600 kg ·m - 2 ·s - 1 and a solids holdup as high as 01 14 was achieved. The result s showed t hat t he characteristics of t he t ransient solids co ncent ratio n at high2densit y operatio n were different f ro m t ho se at low2densit y operatio n. U nder low2densit y operatio n , t he p ro babilit y densit y dist ributio n ( PDD) curves had o ne peak , but under high2densit y operatio n , t here was a horizo ntal line aro und t he top of t he PDD curves. Solids co ncent ratio n increased wit h increasing solids flux. Smaller and lighter particles co uld achieve higher solids co ncent ratio n , while t he goo d fluidit y and heavier particles could achieve high solids flux. The pressure gradient was positive in the overall downer and the length of particles acceleration zone was about 115 —210 m. Depending on the structure of the exit , the downer could be divided into two regions : particle acceleration region and developed region under low2density operation or three regions : particle acceleration region , developed region , and exit region with high2density operation.

陈恒志 , 李洪钟

(中国科学院过程工程研究所多相反应开放实验室 , 北京 100080)

摘要 : 在一套内径为 80 mm , 高 51 6 m 的新型下行循环流化床内 , 以硅胶 、FCC 催化剂以及玻璃珠等颗粒为实

验物料 , 在颗粒循环流率最高达 600 kg ·m - 2 ·s - 1 , 床层颗粒平均浓度达 14 %的条件下 , 进行了低气速 、高浓

曳力的作用下 , 颗粒速度从上到下增大 , 造成床层 浓度是上浓下稀 , 到出口段浓度就非常小 , 通常在 1 %左右. 同时 , 许多下行床的研究者对固体颗粒 物料通常采用初始流态化进料 , 而颗粒的初始流化 速度很小 , 造成进料速率很小 , 因而 , 下行床内颗 粒的截面流率都较低 , 很少超过 200 kg ·m - 2 · s - 1 . 为了达到高浓度以及高的截面流率 , 有必要 对整个循环操作系统进行特殊设计. 首先 , 为提高 进料速率 , 可对固体颗粒进行预加速 , 使颗粒以较 高的速度进入下行床以达到高的循环率操作 , 为此 在分离器固体颗粒出口到下行床入口之间加一高约 1 m 的预加速段 , 在分离器气体出口加一调节阀 , 以维持分离器内一定的压力 , 促使颗粒以较高速度 进入加速段. 其次 , 保持下行床内较低的表观气 速 , 与颗粒进入下行床的速度相近 , 缩短颗粒的加 速过程 , 使颗粒尽快进入恒速段. 此外 , 在下行床 的出口采用缩口 , 使气固流出时受到一定的限制. 具体的实验装置如图 1 所示 , 从压缩机出来的空气 经缓冲罐再经流量计进入提升管 , 物料经过一阀门 进入提升管底部 , 气固在顶部经过一分离器进行初 步分离 , 颗粒顺流向下进入预加速段 , 气体再经过 旋风分离器到布袋除尘器而排空. 经过加速的颗粒 与下行气体在混合之后进入下行床 , 气固从下行床 出来后经气固分离器 , 气体再通过旋风分离以及布 袋过滤通过流量计后排空. 下行床直径为 80 mm , 高 51 6 m , 提升管直径为 120 mm , 高为 12 m. 实 验所选用的物料性质如表 1.