塑胶件QC检查标准

塑胶产品通用标准

是不精密部件有限公司技术标准:一.范圍本标准规定了塑胶部品的外观要求及性能测试、等项目。

本标准适用于供应商生产、研发摸底测试、试生产、批量生产、IQC 来料检验、QA 增强性试验等各个阶段。

二、术语和定义:下列术语和定义适用于本标准。

2.1 不良缺陷定义:2.1.1 塑料件不良缺陷定义2.1.1.1 点缺陷:具有点形状的缺陷,测量尺寸时以其最大直径为准。

2.1.1.2 硬划痕(有感划痕):由于硬物摩擦而造成样品表面有深度的划痕。

2.1.1.3 细划痕(无感划痕):指样品表面没有深度的划痕。

2.1.1.4 批锋(毛刺):由于注塑参数或模具的原因,造成在塑料件的边缘、分型面、顶针孔、镶件等处溢出的多余胶料,摸上去有刮手感觉。

2.1.1.5 缩水:当塑料熔体通过一个较薄的截面后,其压力损失很大,很难继续保持很高的压力来填充在较厚截面而形成的凹坑。

2.1.1.6 熔接线:塑料熔体在型腔中流动时,遇到阻物(型芯等物体)时,熔体在绕过阻碍物后不能很好的融合,于是在塑料件的表面形成一条明显的结合线。

2.1.1.7 气纹:因气体干扰使塑料件表面形成一种雾状发暗痕迹。

2.1.1.8 流纹:因冷料被挤入,在塑料件表面形成的雾色或亮色的痕迹。

2.1.1.9 银纹:在塑料件表面沿树脂流动方向所呈现出的银白色条纹。

2.1.1.10 烧焦:指局部温度过高而在塑料件表面留下的发黄或碳化痕迹。

2.1.1.11 顶白/顶凸:由于塑料件的包紧力大,顶杆区域受到强大的顶出力所产生的白印或凸起。

2.1.1.12 拖花/拉伤:因注射压力过大或型腔不平滑,脱模时所造成边缘的擦伤。

2.1.1.13 缺料:因注射压力不足或模腔内排气不良等原因,使融熔树脂无法到达模腔内的某一角落而造成的射料不足现象。

2.1.1.14 翘曲:塑料件因内应力作用等原因而造成的平面变形。

2.1.1.15 杂质:有异物混入原料中等原因,成型后在产品表面呈现出斑点。

2.1.1.16 气泡:由于原料未充分干燥,造成成型后产品内部有缩孔。

qc系列检验--塑胶检验标准

4.3参考文件:

4.3.1《检查基准书》

4.3.2《样品承认书》

4.4检验事项:

4.4.1依据样本,图纸,检查基准书等对产品作外观检查。(如:检查产品颜色,及有无刮花,缩水,少胶,断柱子,油污等等)

4.4.2依据样本,图纸,检查基准书等对产品作尺寸检查.

4.4.3依据样本,图纸,检查基准书等对产品作结构检查.

4.6.1依据MIL-STD-105E记数值抽样表普通检验水准Ⅱ级,检验水准依正常检验单次抽样计划实施。(塑胶件生产过程中巡检不适用)

4.6.2特殊情形由品质部主管调整检验水准。

致命缺点:对人体造成隐患或严重影响产品性能和装配的不符合点。

严重缺点:对产品性能、装配及操作有影响的不符合点。

轻微缺点:对产品性能、装配及操作无影响的,在上述两种缺点之外的不符合点。

继续燃烧

黄色

浓黑烟

软化起泡

比PS易焦

特殊聚丙烯气味

塑钢POM

容易

继续燃烧

紫色火焰

溶融滴落

起泡

强烈刺鼻味

续上表

作业规范

文件编号:QC-QS-A0-024

版本:A/0

页数:4/10

文件名称

塑胶检验标准

制定/修订日期:2006/12/7

生效日期:2006/12/8

5.2其它各项指标检验方法与判定基准:

NO

软化

刺激性酸味

聚苯乙烯PS

容易

继续燃烧

橙黄色浓黑烟碳束

软化

起泡

特殊苯烯

单体味

作业规范

文件编号:QC-QS-A0-024

版本:A/0

页数:3/10

文件名称

塑胶壳检验标准QS-QC

4.3.1正常检查转加严检查的条件:连续5批来料中有2批(包括检验不到5批就发现2批)检验不合格。

4.3.4.3.2加严检查到正常检查的条件:连续5批检验合格。

4.3.3正常检查到放宽检查的条件

4.3.3.1 连续10批检验合格。

4.3.3.2 10批中不合格品(或缺陷)总数在界限个数以下。

√

熔接线强度的破坏性试验

√

附着力测试

√

EMI附着力

√

密着力

√

耐酒精

√

静压力测试

√

低温试验

√

高温试验

√

湿热试验

√

热冲击

√

盐雾试验

√

塑胶壳可靠性试验检测判定标准版本:V1.0

序号

试验项目

检验方法

检验标准

测试

数量

备注

1

螺母检测

螺母扭力测试:当m等于1.6时,扭力必须大于1.4kgf.cm;当m等于1.4时,必须大于1.2kgf.cm;当m等于1.2时,扭力必须大于等于0.5kgf.cm;(每批检测10pcs,在检测时必须将对应的两个机壳组装在一起进行测试,直到扭力计响五次为止);螺纹检测:螺丝旋入深度为螺母长度的四分之三以上,无扭不进,扭进后无反应,螺丝会自然脱落为标准,每批测试30pcs)。

被测面无见底材(露白),表面油漆应无磨损或脱落的现象为合格。

1

4

硬度试验

UV、PU漆检测:用2H三菱铅笔,在45°的角度,以500g的力度在被测壳表面划两笔,橡胶漆标准:用H三菱铅笔,在45°的角度,以500g的力度在被测壳表面划两笔

用橡皮擦去其铅笔痕迹后,应不留下划痕(不见底材)为合格。

1

注塑品质检验标准

1.目的

使作业员/QC对塑胶产品的检验标准,要求有较全面的认识,以使塑胶产品质量符合要求。

2.适用范围

本规格适用于客户明确之塑胶部品检验标准(检查作业指导书)以外的检验项目。

3.外观规格

3.1检查条件:

----场所无太阳光直照的场所(一般有300LX以上的光照度)

----眼睛距被检品30cm距离,用5秒钟目查300cm2范围

3.2外观部品分级:

----I级面:位于部品表面,始终能接触,操作后,影响部品印象,品次的部位(正面、上面、左右侧面等)。

----II级面:上述部位之外的部位,能直接被目视的地方(后面)。

--m:级面:通常状态下不可见的地方,即没有缺陷也不降低商品价值,也不影响机能之类问题。

3.3基本上以在3.1\3.2项的条件下检查对象品的角度,有时看到有时看不到的缺点认为可接受。

4.尺寸控制

4.1部品尺寸控制时以满足大批量生产为前提,同时结合装配实施控制。

4.2控制部品尺寸有长、宽、高、装配位及重要的柱位和孔位。

5.不良术语

规格及解说

异物混入1)异物的色调分明的产品

2)异物的色调不分明模糊不清的产品

即使不作为缺点但缺点间的距离应有30mm以上。

缺点数应在各级面3个以内。

缺点间的距离应在30mm以上。

关于1)与2)(色调清楚的缺点和模糊不清的缺点)混在一起的情况。

a.缺点数以各级面两方的合计数在3个以内。

b.缺点间的距离为50mm以上。

7.抽样水准

MIL-STD-105E外观丑级2.5抽检,装配S-3级1.0抽检.。

注塑品质检验标准

1.目的

使作业员/QC对塑胶产品的检验标准,要求有较全面的认识,以使塑胶产品质量符合要求。

2. 适用范围

本规格适用于客户明确之塑胶部品检验标准(检查作业指导书)以外的检验项目。

3. 外观规格

3.1检查条件:

----场所无太阳光直照的场所(一般有300LX以上的光照度)

----眼睛距被检品30cm距离,用5秒钟目查300cm2范围

3.2外观部品分级:

----I级面:位于部品表面,始终能接触,操作后,影响部品印象,品次的部位(正面、上面、左右侧面等)。

----II级面:上述部位之外的部位,能直接被目视的地方(后面)。

----III:级面:通常状态下不可见的地方,即没有缺陷也不降低商品价值,也不影响机能之类问题。

3.3 基本上以在3.1\3.2项的条件下检查对象品的角度,有时看到有时看不到的缺点认为可接受。

4.尺寸控制

4.1部品尺寸控制时以满足大批量生产为前提,同时结合装配实施控制。

4.2控制部品尺寸有长、宽、高、装配位及重要的柱位和孔位。

7.抽样水准

MIL-STD-105E外观Ⅱ级2.5抽检,装配S-3级1.0抽检.。

塑胶件通用检验标准

塑胶件通用检验标准1 范围包括所有塑料件的尺寸、外观、功能检测,适用于IQC进行来料检验,也用适于QC、QA 在生产过程中的质量控制以及对成品进行验收检查。

2 样件模具完成后,设计人员应对样件封样,最少签两套样件,一套封存于外协生产厂家,一套封存于公司IQC处,作为可接受来料的实物标准,发生品质争议时作为判断的依据。

设计人员应不定期对封存的样件作检查,以确认样件是否能继续作为检验的参考,若发现样件产生问题,不能再作为品质判断的依据,设计人员应重新签板,旧样件作废。

样件保存的部门应对样件的品质负责,发现有导致样件品质下降的问题产生,应立即与设计人员联系。

因为种种原因对模具作修改,设计人员应在修改稳定后重新签板,以替代旧的样件。

3 类别划分定义3.1塑料件分类A、内部使用塑料件:装配在产品的内部,在正常使用条件下,用户不会看到。

B、外部使用塑料件:装配后表露在外部,用户可以直接看到,或是开门后可看到。

C、透明塑料件:各种透明材料注塑成型的塑料件。

3.2缺陷区域划分主要面:在通常使用条件下可以直接看到的表面。

次要面:在通常使用条件下不能直接看到的表面。

4 尺寸检验若无特别说明,塑料件来料按技术要求检验,若不作尺寸检验,以所签样件为准,需要检验的尺寸,必须在设计图纸中标明。

未注尺寸公差按前述技术条件检验。

5 阻燃性阻燃性检验按图纸要求,符合UL94标准。

检验方法参照GB/T2408-1996〈塑料燃烧性能试验方法水平法和垂直法〉6 外观检验内部使用塑料件:在正常光线下,距离为500mm,在5秒时间内作出判断。

外部使用塑料件:在正常光线下,距离为500mm,在5秒时间内作出判断。

透明塑料件:在正常光线下,距离为300mm,在5秒时间内作出判断。

(正常光线定义为自然光或光照度在300-600LX 的近似自然光, 如40W日光灯,500mm 距离)外观检验项目:(1)颜色不均此种缺陷,不论出现在主要面还是次要面上,均不接受。

注塑产品检验标准

文件类别有限公司文件编号WI-Q-21

文件版本A/1

品管部三级文件注塑产品检验标准生效日期2016/03/24 页次 1 OF 1

1. 目的

为了控制塑胶件产品的质量特制订此份检验指导书.

2. 适用范围

所有塑胶件产品.

3. 管理权责

3.1 注塑过程中QC负责对塑胶产品进行20啤/2时检验,当严重缺陷>10%或轻微缺陷>15%时,

必须填写《质量异常情况报告》,要求当班负责人负责整改。

3.2 剪支过程中QC负责对产品的的巡检和半成品检验,当严重缺陷>10%或轻微缺陷>15%时,

必须填写《质量异常情况报告》,要求生产车间负责整改。

3.3 如无特别要求,巡检和半成品检验按MIL-STD-105E表进行抽检,抽样等级为Ⅱ级,允收

水平为0/1.5/4.0。

3.4 QC部负责对不合格结果进行处理。

4. 作业内容

4.1 QC发现重大不合格时,及时通知QC部处理.

4.2 检验结果记录于《啤机产品质量报告》

4.3如果产品对硬度有要求时,则对每天开机生产的产品进行硬度测试,并记录于《啤机产品

质量报告》上。

制订:审核:核准:。

塑胶内置件胶壳外观检验标准

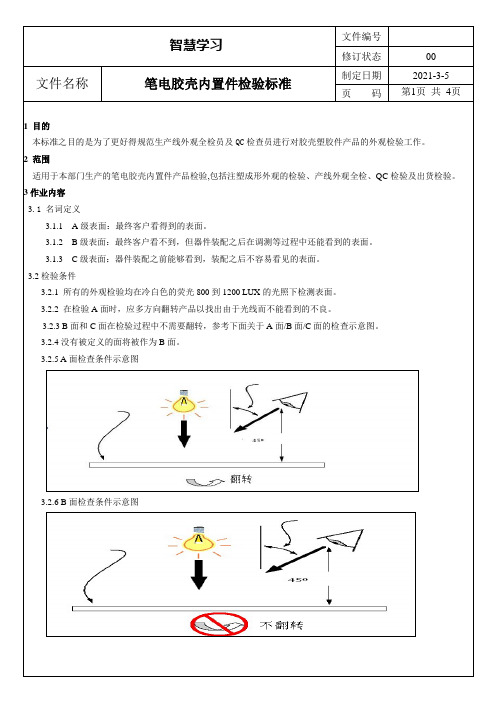

文件名称笔电胶壳内置件检验标准制定日期2021-3-5

页码第2页共4页

3.2.7 C面检查条件示意图

3.2.8 检查条件

目视条件:距离30±5cm,被测面与视线在45°~90°内旋转。

检验人员视力在0.8—1.2。

3.3 不良定义

3.3.1 软划痕—没有深度的划痕(无手感且须反光后才能看到的划痕)。

3.3.2 硬划痕—硬物摩擦造成的划痕或有深度的划痕,(用指甲有明显感觉)。

3.3.3 顶白—因模具顶针问题造成塑料制品顶针处外部出现白色圆弧。

3.3.4 缺料—因塑胶成型不当或产品结构问题造成表面产品某些部位未射饱。

3.3.5 结合线—由于塑料材料的聚、合出现于表面的模糊裂痕或显著的线或图样。

3.3.6 披锋—制成品在沿着合模线及斜顶、行位处形成的成型挤料或突出物。

3.3.7 料花—因原料未烘干或其他原因造成表面出现异色斑点。

3.3.8 模伤—因模具变异造成的表面不平整的痕迹。

3.3.9 烧焦—塑胶件表面温度过高造成的棕色或黄色的痕迹或条纹。

3.3.10 脏污—因模具、包装或操作等问题造成表面颜色不同,分可擦拭和不可擦拭。

3.3.11杂质—因灰尘,异物造成印刷图案表面出现点状凸起物。

3.3.12 色斑—印刷图案上出现的块状异色或织维状异色。

3.3.13缩水—此为塑料模具成型循环时,因大量热塑料流质流动到厚度较厚处,未完全冷却所产生的凹陷。

因

为表面已冷却,但内部仍旧温热,导致表面往内缩。

3.3.14 变形—成型品因为某种原因造成边缘或面的弯曲不平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑膠件QC檢查標准

1、塑膠缺陷分類:

嚴重缺陷—CRITICAL 簡寫CRI

主要缺陷—MATJOR 簡寫MAJ

次要缺陷—MINOR 簡寫MIN

2、缺陷判斷標准

(1).夾水紋(Weld Line)長不超過10mm,否則MIN;在同一面數量不超過三條,相距10mm以上

否則MIN;

(2).光澤(Sheen)直徑不超過0.5mm,否則MIN;在同一面數量不超過一個,否則MIN;

(3)披峰(Flash)不可超過0.12mm,且不尖銳,不會引起傷害,否則MIN,超過1.0mm,不尖銳

及不引起傷害,為MAJ;

(4)縮水(Sink Mark)直徑小於5mm,深度小於0.15mm,否則MIN;在同一面數量小於或等於二

個,否則MIN;

(5)褪色(Discoloration)視為MAJ;

(6)拖花(Scuff mark)視為MAJ;

(7)烘印(Shadow mark)視為MAJ;

(8)混色(Contamination)數量大於三點,為MAJ,在直徑1mm內有二點,且直徑≧0.15mm,為

MIN;一點直徑大於0.3mm為MAJ;

(9)發白(White mark)在塑件柱位或扣位根部出現發白;若發白長度小於柱位直徑或扣拉寬度的

1/3為MIN;

(10)間隙(GNP)對塑膠件最大尺寸150mm,間隙允收0.2mm,否則MIN;對塑件最大尺寸

150mm,間隙允許0.3mm否則MIN;

(11)掛手(over Hang)對左右殼配合而言,兩殼外表高度差大於0.2mm為MIN;兩殼外表高度差

大於0.3mm為MAJ。

對於上下殼配合而言,面殼大於底殼,大於0.2mm為MIN。

面殼大於底殼大於0.5mm為MAJ。

底殼大於面殼為MAJ。

前後模錯位,台階高度不能大於0.2mm否則為MIN,大於0.3mm為MAJ。

(12)缺料(Short Shots)若組裝後不影響外觀,則為MIN,若內腔筋骨缺料,則可接受(Acceptable);

(13)變形(war page)若影響配合,則為MAJ,一般變形,則為MIN;

(14)表面蝕紋(surface streaking)同一塑件表面蝕紋要一致,否則為MAJ;不同塑件但相互要組合

的外表面蝕紋要一致,否則為MAJ;

(15)顏色(Color)若顏色不對samples或分布不均,則為MAJ,若配件顏色不配則為MIN(特殊要

求除外);

(16)入水太陽紋,視為MAJ;

(17)蛇紋(wave marks)視為MAJ;

(18)裂紋(crack line)若裂紋出現在開鍵部位,則為CRI;若裂紋出現在次要部位或隱蔽部位,則

為MAJ;

(19)流痕(Flow Mark)出現在正面,影響外觀,視為MAJ,否則MIN;

(20)刀紋(scrape)若出現在外殼外表面且不明顯,則為MIN;若出現在透明表面,則為MAJ;

(21)表面不夠靚(pcor surface finish)視為MIN;

(22)击點(DOT)直徑不超過0.3mm,否則MIN,在同一面數量不超過一個,否則MIN;

(23)凹坑(pit)直徑不超過0.3mm,否則MIN,在同一面數量不超過一個,否則MIN;

(24)氣泡(Air-orifice)出現在透明或半透明件上為MAJ,出現在非透明件上為MIN;

(25)銀紋出現在透明或半透明件上為MAJ;出現在非透明件上為MIN;

(26)震紋(波紋)出現在透明或半透明件上為MAJ,出現在非透明件上為MIN;

(27)發白,霧暈出現在非透明件上,為MIN,否則為MAJ;

(28)白煙,黑斑出現在非透明件上為MIN,否則為MAJ;

(29)白霜(拋光後可除去)視為MIN;

(30)白邊視為MIN;

(31)焦化,變色若出現在非外表面,為MIN,否則MAJ;

(32)腫脹,鼓泡視為MIN;

(33)光芒線(出現在點澆口注塑制件表面上)視為MIN;

(34)鵰字不清或缺劃視為MAJ;

(35)絲印:絲印傾斜為MAJ;絲印模糊可分辨清楚,為MIN,絲印模糊難以分辨為MAJ;

(36)特殊表面(如貼LABEL)不平或光視為MIN;

(37)扣位若兩殼組合後,在不借助外力作用下,人手難以分兩殼,則為MAJ;若組裝前後扣位

斷,則為MAJ,若組裝前後扣位發白但不超過扣位寬度的1/3,則為MIN,否則MAJ;若組裝後扣位配合不良則為MIN;

(38)模號,零件號若條件充許,制作內表面無模號,零件號標志則為MIN;

(39)尺寸:若配合尺寸不到位,則為MAJ,若貼標簽位尺寸不到位,則為MIN,若扣位尺寸不

到位,則為MAJ;

3、PASS判斷標准

(1)對透明件或半透明件而言:CRI=0 MAJ=0 MIN=2%

(2)對重要制件(如外殼)而言:CRI=0 MAJ=1%MIN=5%

(3)對一般制件而言:CRI=0 MAJ=3%MIN=8%

(4)判斷標准列表如下:

CRI MAJ MIN

PASS OK OK OK

WAIVE OK OK 不OK

REJECT 不OK 不OK OK或不OK

注PASS-合格

WAIVE-暫時通過但要改相關缺陷

REJECT-拒絕接收

以上判斷標准可作為QC一般檢查依據,但客戶特殊要求除外。