塑胶件的检查标准

塑胶件外观检验标准

塑胶件外观检验标准摘要:一、塑胶件外观检验标准概述二、塑胶件常见不良现象及原因三、塑胶件检验流程与方法四、提高塑胶件外观质量的途径正文:一、塑胶件外观检验标准概述塑胶件外观检验标准主要涉及以下几个方面:颜色、表面光滑度、形状和尺寸、结构完整性以及功能符合性。

检验时,需对比产品实物与设计图纸、承认书等资料,确保塑胶件的外观质量满足要求。

二、塑胶件常见不良现象及原因1.异色点:与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上。

2.气丝:由于种种原因,气体在产品表面留下的痕迹与底面颜色不同并发亮,带有流动样。

3.塌坑:由于材料收缩,使产品局部整体表面下陷。

4.熔接痕:由于两条或更多的熔融的塑胶流汇聚,而形成在零件表面的线性痕迹。

5.缺料:由于模具的损坏或其他原因,造成成品有射不饱和缺料情形。

6.白印:由于内应力,在产品表面产生与本色不同的白色痕迹。

三、塑胶件检验流程与方法1.检验前准备:了解产品设计要求、图纸、承认书等资料,熟悉检验标准和方法。

2.实物检验:对比实物与设计要求,检查外观质量,如颜色、表面光滑度、形状和尺寸等。

3.功能检验:根据设计要求,测试产品功能是否符合规定。

4.不良品处理:对不合格产品进行分类、记录,并采取相应处理措施。

5.检验报告:编写检验报告,记录检验结果,包括合格品数量、不良品类型及处理方法等。

四、提高塑胶件外观质量的途径1.优化原材料选择:选择优质树脂和添加剂,确保塑胶件的色泽和表面质量。

2.严格模具设计:合理设计模具结构,降低熔接痕、塌坑等不良现象的发生。

3.完善生产工艺:优化成型条件,如温度、压力、时间等,以提高塑胶件外观质量。

4.加强品质管理:严格执行检验标准,提高检验人员素质,确保产品质量。

5.及时处理不良品:对发现的不良品,要及时分析原因,采取措施予以改进,避免类似问题再次发生。

塑胶制品的质量标准及检验方法

塑胶制品的质量标准及检验方法塑胶制品广泛应用于工业、建筑、家居、家电等领域,其质量标准和检验方法对于保证产品质量、确保用户使用安全至关重要。

以下为塑胶制品的质量标准及检验方法,以供参考。

一、质量标准1. 外观质量:塑胶制品的外观应保持整洁、光滑,表面无明显划伤、气泡、变色等缺陷。

2. 尺寸精度:塑胶制品的尺寸应符合规定的尺寸公差,尺寸公差的大小取决于具体的产品和用途。

3. 力学性能:塑胶制品的力学性能包括拉伸强度、弯曲强度、冲击强度等。

不同的塑胶材料对应着不同的力学性能指标,需要根据具体材料选择相应的标准进行检验。

4. 耐热性:塑胶制品应具有一定的耐热性,以保证在高温环境下不发生变形、熔化等现象。

常见的检验方法包括热变形温度、承受高温环境下的重量变化等。

5. 耐磨性:塑胶制品应具有一定的耐磨性,以保证在长时间使用过程中不易磨损或破碎。

常见的检验方法包括耐磨性试验机、耐磨性杯法等。

6. 耐候性:塑胶制品应具有一定的耐候性,以保证在室外长时间使用过程中不易老化、褪色等现象。

常见的检验方法包括紫外线老化试验、人工气候老化试验等。

7. 化学性能:塑胶制品在特定环境下应具有一定的耐化学性,以保证在特殊使用环境下不发生变化或腐蚀。

常见的检验方法包括耐环境介质试验、耐酸碱试验等。

8. 环境友好性:塑胶制品应符合环保要求,遵循国家和行业相关标准,比如符合RoHS指令的限制物质含量要求。

二、检验方法1. 外观检验:通过目测和触摸检查外观是否符合要求,主要检查表面是否平整、无划痕、气泡等缺陷。

2. 尺寸检验:使用卡尺、测量仪器等工具测量产品的尺寸,与标准尺寸进行比较,检验是否在公差范围内。

3. 力学性能检验:使用拉力试验机、弯曲试验机、冲击试验机等设备对塑胶制品进行相应的试验,检测其强度和硬度等力学性能指标。

4. 耐热性检验:将塑胶制品置于高温环境下,观察是否发生变形、熔化等现象,或使用热变形温度试验仪进行检测。

5. 耐磨性检验:使用耐磨性试验机对塑胶制品进行摩擦试验,或使用耐磨性杯法进行试验,检验其耐磨性能。

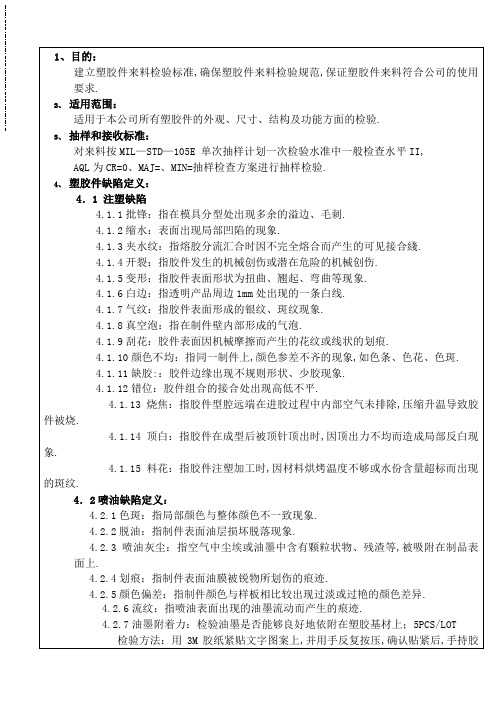

塑胶件检验标准

塑胶件检验标准塑胶件是一种常见的工程材料,广泛应用于汽车、电子、家电等行业。

为了确保塑胶件的质量和性能,制定了一系列的检验标准,以便对其进行有效的检验和评估。

本文将介绍塑胶件检验标准的相关内容,希望能够对相关行业的从业人员有所帮助。

首先,塑胶件的外观质量是其检验的重要内容之一。

外观质量的检验包括表面平整度、色泽一致性、无气泡、无瑕疵等方面。

通过目测和触摸可以初步判断塑胶件的外观质量,但为了更加准确地评估,通常会使用专业的检测设备进行检验,如显微镜、光学投影仪等。

其次,塑胶件的尺寸精度也是需要进行严格检验的内容之一。

尺寸精度直接关系到塑胶件在装配时的匹配性和稳定性。

常见的尺寸检验方法包括三坐标测量、投影仪测量、量具测量等。

这些方法可以有效地对塑胶件的尺寸精度进行检验,并且可以得出相应的数据进行评估。

另外,塑胶件的物理性能也需要进行全面的检验。

物理性能包括强度、硬度、韧性、耐磨性等方面。

这些性能的检验需要使用专业的实验设备,如拉伸试验机、冲击试验机、硬度计等。

通过对这些物理性能的检验,可以全面评估塑胶件的质量和可靠性。

此外,塑胶件的化学性能也是需要进行检验的重要内容之一。

化学性能包括耐腐蚀性、耐老化性、耐候性等方面。

这些性能的检验需要使用化学分析仪器和设备,如红外光谱仪、热重分析仪等。

通过对这些化学性能的检验,可以评估塑胶件在特定环境下的表现和耐久性。

最后,塑胶件的环保性能也是需要进行检验的内容之一。

环保性能包括有害物质含量、可降解性等方面。

这些性能的检验需要符合相关的环保标准和法规要求,通过检验可以评估塑胶件对环境的影响和可持续性。

总之,塑胶件的检验标准涵盖了外观质量、尺寸精度、物理性能、化学性能和环保性能等多个方面。

通过严格按照相关标准进行检验,可以确保塑胶件的质量和性能达到要求,从而满足不同行业的应用需求。

希望本文能够对相关行业的从业人员有所帮助,促进塑胶件质量的提升和行业的健康发展。

塑胶件的检验标准

塑胶件的检验标准工具卡尺(精度不低于0.2mm)。

打火机。

外观缺陷检查条件距离:肉眼与被测物距离30CM。

时间:10秒钟内确认缺陷。

角度:15-90度范围旋转。

照明:60W日光灯下。

视力:1.0以上(含较正后)。

检验项目及要求塑壳外观a.所有外观面光滑过渡、无注塑不良。

b.外观面无划伤、痕迹、压痕。

c.非喷涂面不能有喷涂印。

d.喷涂均匀完整、不粗糙、无暗纹、亮斑,不能有局部堆积,少油,纤维丝。

喷涂是否牢固,硬度是否符合要求。

e.喷涂层色差光泽均匀、光亮。

尺寸测量下列尺寸,所有尺寸均须同图纸吻合或与样板一致。

a.五金槽的尺寸。

b.外型轮廓。

c.定位孔位置d.特殊点位置及规格(超声线)。

材质a.原材料是符合相关设计要求。

b.防火材料应用打火机做实验(需在确保安全的条件下进行)。

试装配a.将胶壳与相应的保护板、五金、支架等配件试装应配合良好。

b.必要时应取1-3个胶壳试超声,超声缝隙应均匀一致,焊接良好。

五金件尺寸测量五金的尺寸,须与样品或BOM一致。

外观目测检查五金的色泽是否与样品一致,是否有划伤、变形,电镀层脱落等。

检验方法外观使用目测法检查被检品的外观。

寸使用卡尺测量被检品的尺寸。

塑壳表面分类A面:塑壳壳面;B面:塑壳底面。

等级分类A级:公司所生产原配、原装产品的塑壳和五金来料;B级:公司所生产自有品牌或类似产品塑壳和五金来料;C级:以客户所承认样品生产的产品的塑壳和五金来料。

质量评定检验办法塑胶(包括五金件)来料按按GB/T 2828-87 正常检查一次抽样方案II级检查水平进行抽样检查。

缺陷分类A级来料附件一执行。

B级来料参照附件二执行。

C极来按客户承认样品进行检验。

塑胶验货标准1、目的:本规范旨在定义**公司品质标准,对胶塑产品检验与判定的依据,同时为客户及协力厂商对本公司品质要求认知准则。

2、适用范围:本公司生产或加工组装所需塑胶件产品皆适用之。

3、定义:3.1 缺点(defect):发生危险(如发生火灾、爆炸等)影响产品的安全性能、或产品使用性能不能达到所期望的目的,或显著的减低其实用性能,或不影响产品的使用目的但影响产品的外观。

塑胶件检验标准

塑胶件检验标准塑胶件作为现代工业制造中不可或缺的一部分,其质量直接关系到产品的使用性能和安全性。

因此,制定和执行严格的塑胶件检验标准显得尤为重要。

塑胶件检验标准是指对塑胶件进行检验时所遵循的一系列规范和程序,其目的在于确保塑胶件的质量符合国家标准和客户要求,以及保障产品的可靠性和稳定性。

首先,塑胶件的外观检验是塑胶件检验标准中的重要环节之一。

外观检验主要包括外观缺陷、表面光洁度、色泽和尺寸等方面的检测。

外观缺陷主要包括气泡、瘀伤、热缩痕、色差、异物等,这些缺陷会直接影响产品的美观度和使用寿命。

而表面光洁度和色泽则关系到产品的整体质感和外观效果。

尺寸方面的检测则是为了确认产品的尺寸是否符合设计要求,以保证产品的装配和使用性能。

其次,塑胶件的物理性能检验也是塑胶件检验标准中不可或缺的一部分。

物理性能检验主要包括拉伸强度、冲击强度、硬度、热变形温度等指标的测试。

拉伸强度和冲击强度是评价塑胶件强度和韧性的重要指标,直接关系到产品的使用寿命和安全性。

硬度则是评价塑胶件硬度和柔软性的指标,也是衡量产品质量的重要参数。

而热变形温度则是评价塑胶件耐热性能的重要指标,直接关系到产品在高温环境下的稳定性和可靠性。

最后,塑胶件的化学性能检验也是塑胶件检验标准中必不可少的一环。

化学性能检验主要包括塑胶件的耐化学品性能、耐候性能和耐老化性能等方面的测试。

耐化学品性能是评价塑胶件耐受化学品侵蚀能力的重要指标,直接关系到产品在特殊环境下的稳定性和可靠性。

耐候性能和耐老化性能则是评价塑胶件抗紫外线和抗老化能力的重要指标,直接关系到产品在室外环境下的使用寿命和外观效果。

综上所述,塑胶件检验标准涵盖了外观检验、物理性能检验和化学性能检验等多个方面,其目的在于保证塑胶件的质量符合要求,以确保产品的可靠性和稳定性。

只有严格执行塑胶件检验标准,才能生产出高质量的塑胶产品,满足客户的需求,赢得市场的信赖。

因此,对塑胶件检验标准的制定和执行应当引起重视,不断完善和提高,以适应不断变化的市场需求和技术发展。

塑胶件检验标准

3PCS/LOT

2

附着力测试(印刷字体)

先对印刷部位脱脂,后将3M胶纸粘在印刷区域,并使用铅笔橡皮擦擦拭接触部位,以加强胶带与待测区之接触面积,静置90±30秒后,用手抓住胶带旳一端,在垂直90度方向迅速拉下胶带,同一位置测试3次

丝印字体内容不完整且模糊不清晰为不合格

A

D≤0.4, N≤3两点距离100mm以上

MI

对比菲林

B

D≤0.6, N≤3

两点距离100mm以上

MI

对比菲林

C

无刮手旳点即可

MI

目视

3

无感划伤

目视不明显且无手感

A

L≤5mm W≤0.2mm

N≤1

MI

对比菲林

B

L≤15mm W≤0.2mm N≤2且DS≥100mm以上

MI

对比菲林

4

有感划伤

目视及手感均很明显旳划伤

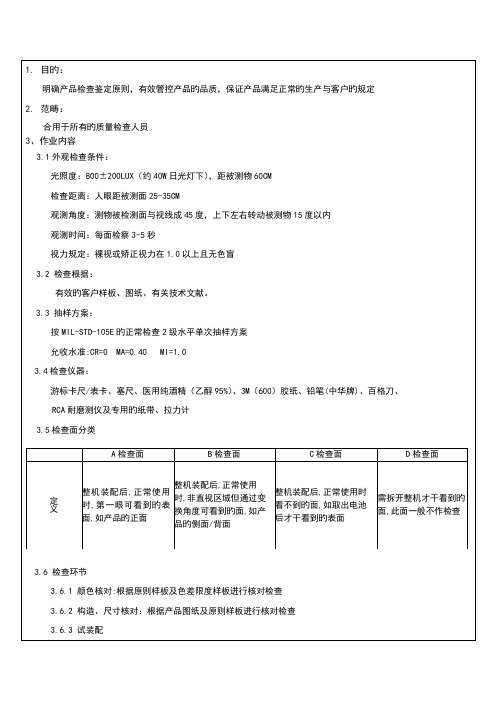

1.目旳:

明确产品检查鉴定原则,有效管控产品旳品质,保证产品满足正常旳生产与客户旳规定

2.范畴:

合用于所有旳质量检查人员

3、作业内容

3.1外观检查条件:

光照度:800±200LUX(约40W日光灯下),距被测物60CM

检查距离:人眼距被测面25-35CM

观测角度:测物被检测面与视线成45度,上下左右转动被测物15度以内

DS

距离(mm)

S

面积(mm2)

3.8壳料外观检查

序号

项目

缺陷描述

检察面

接受原则

CR/MA/MI

检查措施

1

同色点

与产品表面颜色一致旳点

A

D≤0.5, N≤3

塑胶件检验标准

30-45cm对比样品目视不明显

√

丝印质量收货标准

1.

色差:不接受.

2.

丝印偏移:

判定:.0.3mm≤偏移≤0.35mm

√

3.

沙孔:产品表面有沙子般大小的小孔.

A面:大于1个,

√

B面:D≤0.3mm2大于1个

√

C面:D≤0.3mm2大于2个,两个间距≥2cm,

√

4.

漏油:产品漏出底材.

A面:大于1个

个周期物质循环.然后在25℃50%RH状态下取出试验样品,再在常温下恢复两小时一进行外观检验,并测

试百格测试.

判定:产品表面不出现异常,附着力≥4B则为合格:产品表面出现油膜有脱落、变色、裂痕、起皱、分离为异常.

√

3.

表面油漆硬度测试

测试方法

A

用4H铅以45度角力,5MM/秒的速度在油漆表面往返擦拭20次无异常.

B

用橡皮擦在表面擦拭往返20次无异常.

C

以1KG重力,40MM小平面在表面自然推动,以一个往返为1次,推动20次无异常.

√

4.

百格测试

测试方法

用百格刀在测试样本表面划100个1mm×1mm小网格,每一条划线应深及油漆的底层;用毛刷将测试区域

的碎片刷干净;用3M600号胶纸或等同胶纸牢牢粘住被测试区域,并用橡皮擦用力擦拭胶带,以加大胶带

与被测区域的接触面积及力度;静置30秒后,用手抓住胶带一端,以90度迅速撕下胶纸,同一位置进

行3次相同试验;

判定:外观不允许有剥落、裂痕、起皱分离等现象,剥落范围不大于被测面积的5%

√

5

高温测试所有塑胶件必须做高温测试

测试条件及方法:

65℃环境下将所测样品放置于恒温测试仪中,保持12小时.

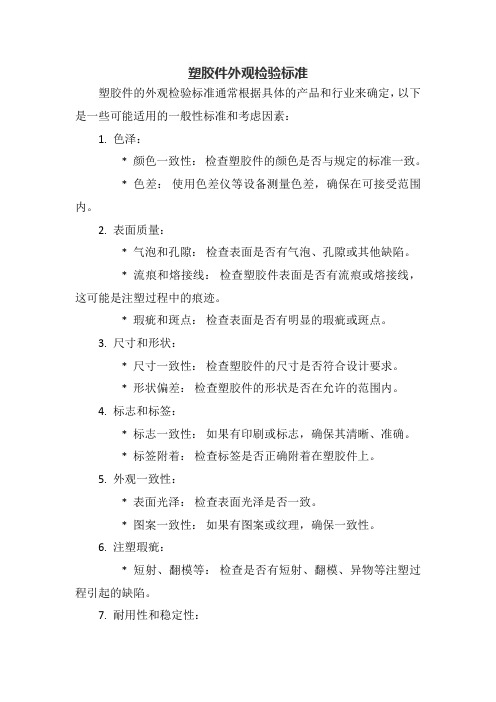

塑胶件外观检验标准

塑胶件外观检验标准塑胶件的外观检验标准通常根据具体的产品和行业来确定,以下是一些可能适用的一般性标准和考虑因素:1. 色泽:* 颜色一致性:检查塑胶件的颜色是否与规定的标准一致。

* 色差:使用色差仪等设备测量色差,确保在可接受范围内。

2. 表面质量:* 气泡和孔隙:检查表面是否有气泡、孔隙或其他缺陷。

* 流痕和熔接线:检查塑胶件表面是否有流痕或熔接线,这可能是注塑过程中的痕迹。

* 瑕疵和斑点:检查表面是否有明显的瑕疵或斑点。

3. 尺寸和形状:* 尺寸一致性:检查塑胶件的尺寸是否符合设计要求。

* 形状偏差:检查塑胶件的形状是否在允许的范围内。

4. 标志和标签:* 标志一致性:如果有印刷或标志,确保其清晰、准确。

* 标签附着:检查标签是否正确附着在塑胶件上。

5. 外观一致性:* 表面光泽:检查表面光泽是否一致。

* 图案一致性:如果有图案或纹理,确保一致性。

6. 注塑瑕疵:* 短射、翻模等:检查是否有短射、翻模、异物等注塑过程引起的缺陷。

7. 耐用性和稳定性:* 耐候性:如果塑胶件暴露在外部环境,检查其耐候性。

* 稳定性:确保塑胶件在各种条件下保持稳定性,例如温度变化、湿度等。

8. 检测设备:* 使用合适的检测设备:如显微镜、光学仪器、色差仪等,确保检验的准确性。

9. 检验频率:* 确定检验频率:根据生产批次和质量要求确定外观检验的频率。

10. 记录和报告:* 记录检验结果:记录每次检验的结果,包括任何不合格项。

* 报告:生成外观检验报告,明确说明合格和不合格项。

请注意,具体的外观检验标准可能会因行业、产品类型和制造过程的不同而有所变化。

建议参考相关的国际、行业或公司标准以确保符合特定要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Molded Plastic Checking Standard塑膠產品檢驗標準1.Purpose and Scope目的和範圍This document provides a uniform standard for inspection of injected molded parts and assemblies.These guidelines will be used by Hip Lick Molding and Quality Control Personnel to provide Hip Lick customers Best-In-Class injected molded Plastic Parts and Assemblies.此文件可為塑膠產品及其裝配提供一個統一的檢驗標準.協力廠可根據此指導書為顧客提供良好品質的塑膠產品和其裝配而成的成品.1.Key Definitions重要定義1.1.Surface Classifications表面分類Class A Surface: Visible on a constant, daily basis under normal operating conditions. This includes,but is not limited to, the front, bezel, keyboard, and displays.A面 : 時常可見,每日正常操作的基本點.這包括,不僅限於前部﹑斜面﹑鍵盤和顯示器.Class B Surface: Visible occasionally under normal operating conditions, such as the sides of anupper shell.B 面 : 在正常的操作時常可見的, 比如在上殼的側面Class C Surface: Seldom visible during normal operating conditions, visible during normal customermaintenance, such as the back and bottom of unit or inside battery compartment.C 面 : 在正常的操作很少見到的,但在客戶正常維修當中明顯可見的,比如電池盒后部和底部或其內側Class D Surface: Not visible under normal operating conditions. This encompasses all other surfaceswhich are not Class A, B or C such as internal surfaces, areas covered up by labelsand printed circuit boards.D 面 : 在正常操作中看不到的.這包括其他不是A面,B面或C面的表面,比如內表面,被標簽蓋住的表面和PCB.Surface Finish表面質量Grade 1: Highly polished (e.i. SPI-B1 or lower), clear transparent, fluid contact (primarilyapplies to medical parts).一級 : 高度拋光(比如: SPI-B1或低一些的), 透明的, 流動的連接(首先適用於醫學產品上)Grade 2: Low grade polish, non-textured (e.i. SPI-B2 or higher), textured, clear translucent.二級 : 低級別的拋光,無晒紋(比如: SPI-B2或高些的),晒紋,半透明的Grade 3: Painted Parts.三級 : 噴油Grade 4: Ink Stamped, printed, silk screened, other decorative processes.四級 : 油印,噴油,絲印,或其他裝飾Specific Terms專有名詞Blush: Discoloration or change in gloss, usually at gate areas where wall thickness changes.變紅/气紋: 變色或在光度上有改變,通常在水口周圍牆厚度產生變化Bubbles: Transparent parts or void pockets (may appear as a blister or bulge on colored parts.气泡: 透明膠件或空容器度(呈水泡狀或在彩色膠件膨脹)Burns: Brown marks, spots or streaks (usually associated with poor venting of gassesduring molding).燒焦: 棕色印,點或斑紋(通常與啤貨過程中排气不良有關)Cold Slug: First material to enter the mold during injection. The solid or semi-solid materialleaves a border with the adjacent material and weakens the bond between the twomaterials.冷膠: 在注塑過程中第一次進入模具的材料.固體或半固體材料與相鄰材料相連留下一個邊且削弱了兩種材料的結合Contamination: Discoloration from foreign material or foreign material embedded in the surface.污點: 來自外來材料的污點或外來材料粘在產品表面上Cracking: Splitting or fissures causing separation of the material.破裂: 爆裂或龜裂導致材料分離Crazing: Tiny cracks due to stress exerted on the part.裂痕: 因為壓力加在產品上而產生的細小裂紋Delamination: Peeling of the layers of plastic.脫皮: 塑膠表層脫落Discoloration: Inconsistent color or any change from the color standard.變色: 顏色不一致或與顏色標準不一樣Drag Marks: Scratches from the plastic scraping against the mold when ejected.拉白/拉花: 頂出時,膠件與模相刮而產生的刮痕.Flash: Excessive material along the parting line or mating surface of the mold. Normallyvery thin and flat protrusion of plastic along an edge of a part. Can also appear as avery thin string or thread of plastic away from the edge of the part.飛邊/披峰: 在分模線周圍或是模的交合處表面的過度材料.通常是指在膠件邊緣的非常細且平的突出邊,同時也表現為非常細的條狀或絲狀Flow Marks: Wavy or streaked appearance of a surface.沖紋: 表面上有波紋或條紋Gas Marks: Burn marks or dark discolored streaks caused by incomplete venting of the gases trapped in the mold.困气: 因氣體被困在模里而引起的燒焦或黑條Gouge: Surface imperfection due to abrasion, nicking or damage.溝槽: 因磨損,縮窄或損害而產生的表面不全Grease: Machine lubrication on the part.油漬: 機器潤滑油留在膠件上Haze: Cloudiness of a transparent part.光洁度差: 透明膠件光澤晦暗Lint: Any unintended foreign substance in the coating or in the surface.臟物: 漆層上或表面上粘有一些外來物料Marbling: Colored streaks due to incomplete color mixing.射紋: 由不完全的顏色混合而成的顏色條Nicks: Surface imperfection due to damage caused by impact rather than abrasion.缺口: 由於碰撞產生的損害而不是磨損導致的表面不全Non-adhesion: Lack of adequate sticking of paint, print, or any coating to the plastic surface.漆層不牢: 膠件表面上的漆層,絲印,或鍍層粘性不足Orange Peel: Rippled or mottled appearance viewable as concentric lines caused by under pressurizing. Orange peel is often the first sign of possible sink or shorting皺皮: 由於壓力不足而導致的明顯可見的﹑象集中線一樣的波紋或雜色.桔皮現象通常是產生縮水或缺膠的第一信號Pin Push: Distortion or protrusion caused by ejector pin pushing into part more than normal. 頂高: 因頂針壓到膠件而致的變形或突出Pitting: Crater-like imperfections in the material.坑洞: 材料象噴火口一樣的不合格折貼Porosity: Holes or voids in the material.孔洞: 材料上有孔或空隙Pulling: Part distortion caused from plastic catching in the mold when the part is ejected. 拉坏: 因膠件粘模而產生的變形Runs: Dripping or sagging of paint or ink. Movement of ink beyond intended surfaces.Usually caused by too much or too thick paint or ink.脫油/油墨不均: 漆或墨鬆弛或其滴下物.油墨超出指定位置.通常是因為漆或墨太多或太厚Scratch: Surface imperfection due to abrasion that removes small amounts of material.Depth is not measurable. Differs from scratch in mold which leaves a consistentmark.刮傷: 因表面磨傷而致的缺點.不可測量其深度.與模刮傷而引起的斑點不同.Shine: Glossy or shiny areas on textured surfaces (usually caused by worn or damaged areas in the mold). Can also be caused by lack of sufficient pressure to properlyreplicate texture in the mold.反光: 晒紋面平滑或發光(通常因模磨損或損傷而致).也會因模晒紋的紋路折轉處壓力不足面而致.Shorts: Missing material due to incomplete filling of the mold cavity. Parts are notcompletely formed. Can usually be identified by smooth, shiny and roundedsurfaces.缺膠: 因前模注入膠料不足而使膠件材料不夠,不能形成一個完整的產品.通常可通過平坦,光亮和圓圓的表面識別Sink: Surface depression caused by non-uniform material solidification and shrinkage.Most often noted at interface between differing wall thicknesses.縮水: 由不統一的材料固化和收縮而致的表面衰退. 大多數顯示為在分界面膠厚不一樣.Smearing: Excess ink or paint in areas that should be free of ink or paint. Smearing is due to rubbing surface before adequately dried.花/模糊: 過剩的油墨或漆流出指定區域. 模糊是因表面未干摩擦而致.Specks: Small discolored spots or matter embedded in the material.污點: 細小的顏色點或東西粘在材料上Splash: Off-colored streaking (often silver-like) caused by moisture in the material or thermal degradation of the resin during processing.色斑/混色: 在加工過程中,由於材料濕潤或是漆層溫度降低而產生的染色條(通常是銀白色)Splay: Off-colored streaking (often silver-like). Splay is caused by moisture in thematerial or thermal degradation of the resin during processing. A similar look canbe caused by cold material skipping across the surface during a fast fill. This iscommonly called “jetting”.銀紋: 染色條(通常是銀白色). 在加工過程中,由於材料濕潤或是漆層溫度降低而致.象是在快速入膠過程中,因冷材料跳過表面而成.這通常叫做”噴气”.Warp: Dimensional distortion beyond tolerances of part after molding.彎曲/變形: 啤出后,膠件呎寸變形超出公差範圍Weldlines: Witness line where two or more fronts of molten plastic converge (also called knitlines or flowlines)夾紋: 兩條或多條融膠線交合在一起(同時也叫結合線或流膠線)Witness Lines: Area of apparent discoloration caused by variation in plastic flow due to changes inthe thickness of the part.交合線: 因膠件厚度變化而使塑膠流量變化從而產生明顯變色的區域.Inspection Criteria檢查標準Inspection Process檢查程序For inspection, all parts should be free from dirt, grease, oil, excess solder material, corrosion andother detrimental substances. Dust caused by shipping material chafing is acceptable if it can bebrushed off or blown off with air without damage to the part.在檢查過程中,所有的膠件必須是無臟物,油漬,油點,過度焊接材料,腐蝕劑和其他有害物質.在運輸過程中沾上灰塵,如果它在不損壞膠件的情況下可擦乾凈或吹乾凈的話,是可接受的.1.4.2.Lighting Requirements光度要求Cool white florescent light of 80 to 120 foot-candles冷日光燈80 –120,對著光檢驗1.4.3.Viewing Angle觀察角度:All viewing will take place with direct overhead lighting. Viewing angle is dependent on surfaceclassification.所有的觀察都要直對著光線. 觀察角度根據表面類別而定.In every case, parts will be held such that the light is not reflected directly to the viewer.在任何情況下,都要拿著膠件以免光直接反射觀察者.CLASS SURFACE: Hold part 30 degrees from the horizontal plane. Part is in direct line withthe eyes. Rotate part 30 degrees to the right and to the left about the verticalaxis.A面: 手持膠件與水平面成300;直線目測;向左右各旋轉300大致成垂直軸心.CLASS B SURFACE: Hold part 90 degrees from the horizontal plane. Part is in direct line withthe eyes. Do not rotate the part.B面: 手持膠件與水平面成900;直線目測;不可旋轉膠件.CLASS C SURFACE: Hold part 90 degrees from the horizontal plane. Part is NOT in direct linewith the eyes. Part is held 45 degree below the plane of the eyes. Do notrotate the part.C面: 手持膠件與水平面成900;不可直線目測;膠件與視線平面成450;不可旋轉膠件.1.3.4Distance Requirements距離要求Class A A面18 inches(英寸) 460 mmClass B B 面24 inches(英寸) 610 mmClass C C面30 inches(英寸) 762 mm1.3.5Time Requirements時間要求Surface Area “ A ” Surfaces Non-“A” Surfaces 表面區域≤4 in2(2”x2”) 2 sec.(秒) 1 sec. (秒)4-16 in2(4”x4”) 4 sec. (秒) 2 sec. (秒)16-64 in2(8”x8”) 6 sec. (秒) 3 sec. (秒)64-144 in2(12”x12”) 8 sec. (秒) 4 sec. (秒)> 144 in2(>12”x12”) 10 sec. (秒) 5 sec. (秒)1.3.6Accept/ Reject Criteria接受/不接受標準(S=面積Area; L=距離Distance)。