精细有机合成

精细有机合成的一般原理

环丁二烯

p electrons: 4

三元环

环丙烯体系

.

.-.

+

p electrons: 3

p electrons: 4

antiaromatic

p electrons: 2

aromatic

七元环 环庚三烯离子 Cycloheptatrienyl Ions

p electrons: 8

环庚三烯负离子 antiaromatic

HO OH

* COOH NHAc

OCH3 R

P Ph

L-多巴

均相手性催化剂用于手性丁内酯旳合 成

H3C O H3C

OO

H2 BPPM-Rh* 87% e.e.

H3C H3C

* OH

OO

Ph2P

BPPM :

N CH3 COOBu-t

α-酮酸

手性硼氢化试剂ⅠpcBHR*用于 (1s,2s)-反-2-甲基环戊醇旳合成

科学与艺术融合期

20世纪后半叶至今

合成反应和措施学研究 天然产物全合成 功能分子旳合成研究

E. J. Corey提出逆合成份析

E. J. Corey提出了一套进行有机合成设 计旳原则和措施,即拟定怎样将要合成旳 目旳分子按可再结合旳原则在分子旳合适 部位进行切割,而成为较小旳起始原料分 子,然后再将这些原料分子按一定顺序和 反应结合起来(涉及分子旳立体构造), 从而得到目旳化合物。

O. Hassel确立了环己烷体系旳椅式构象、 直立和平伏键以及构象转换

1950年有机化学家D. H. R. Barton建立了 构象分析理论体系

环辛四烯 Cyclooctatetraene

4n systems, 8 pi electrons Nonplanar “tub” conformation Huckel’s rule does not apply

精细有机合成与工艺介绍课件

03 反应釜的压力:根据化学反 应的压力要求选择合适的压 力等级,以确保安全生产。

04 反应釜的搅拌与加热:根据 化学反应的工艺要求选择合 适的搅拌与加热方式,以提 高反应效率和生产质量。

反应温度与压力的控制

01

反应温度:影响反应速率和产物选择性,需要精确控制

02

反应压力:影响反应速率和产物收率,需要精确控制

03

温度和压力的测量:采用温度计和压力表进行实时监测

04

温度和压力的控制:采用加热和冷却设备进行调节,确保反应条件稳定

反应时间的控制

反应时间对反 应结果的影响

反应时间的 控制方法

反应时间的 优化

反应时间的 监测与调整

典型反应案例

01

酯化反应: 乙酸乙酯 的合成

02

加成反应: 苯乙酮的 合成

03

自动化与智能 化:提高生产 效率,降低成

本

03

生物催化:利 用生物酶进行 有机合成,提 高反应选择性

04

连续流反应: 提高反应效率, 减少溶剂使用

05

纳米材料:提 高催化剂性能, 降低反应能耗

06

超临界流体: 提高反应速率, 降低反应条件

要求

化学反应原理

精细有机合成的基 本原理是化学反应 的机理和过程。

催化剂选择:催 化剂对反应速率 和产物选择性有 很大影响

压力控制:压力 对反应速率和产 物选择性有很大 影响

反应时间控制: Байду номын сангаас应时间对反应 速率和产物选择 性有很大影响

溶剂选择:溶剂 对反应速率和产 物选择性有很大 影响

反应顺序控制: 反应顺序对反应 速率和产物选择 性有很大影响

反应产物分离与纯化

精细有机化学合成

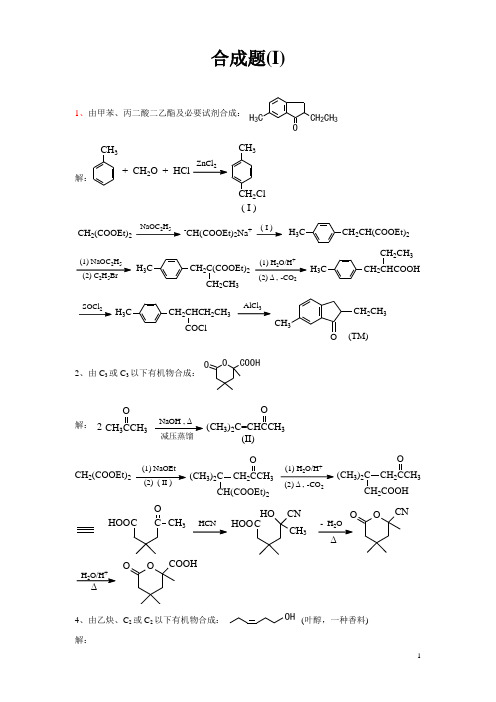

合成题(I)1、由甲苯、丙二酸二乙酯及必要试剂合成:OH 3CCH 2CH 3解:CH 3CH 3CH 2Cl + CH 2O + HCl2( I )2+2CH 2(COOEt)225-CH(COOEt)2Na +( I )H 3C CH 2CH(COOEt)22525H 3C CH 2C(COOEt)22CH 3H 3CCH 2CH 2CH 32H 3CCH 2CHCH 2CH 33CH 3OCH 2CH 3(TM)2、由C 3或C 3以下有机物合成:O COOHO解: CH 33ONaOH , ∆2(CH 3)23O(II)CH 2(COOEt)2(2) ( II )(1) NaOEt (CH 3)2C CH 23OCH(COOEt)22+2(CH 3)2CCH 23OCH 2COOHOO CN2CC CH 3OHOO CHO CN CH 3HOOH 2O/H ∆OO COOH4、由乙炔、C 2或C 2以下有机物合成:OH (叶醇,一种香料)解:CH 3CH 2CCMgBrO 干醚H 2O CH 3CH 2C CCH 2CH 2OHH 2C=CHHCH 2CH 2OH CH 3CH 2CH CHCH CNaCH CCH 2CH 33C H Br25(TM)5、由Br 为有机原料合成:COOCH 3 解:BrNaCNCNH 2O COOHCOClCHO2H /Pd-BaSOBr COOHCOOCH 3Br3+4NaOH/醇COOCH 3ZnBrCHO干醚H 2O COOCH 3- H 2O COOCH3(TM)6、由O 合成3解:OCH 3OHCH 3CH MgI H 2O 24(1) B H 22CH 3HH (TM)7、由丙二酸二乙酯合成COO -N +H 3解:Br Br CH(COOEt)2CH 2(COOEt)2NH O KOHNK O NCH(COOEt)2O(1) C H ONa 322NC(COOEt)2OOCH 2CH(CH 3)22+2(CH 3)2CHCH 2CHCOOH2NH 3COO -+即:8、由苯合成ICl Cl Cl解:NO 2NH 2NHCOCH 3HNO 3H 2SO 432Fe + HClNHCOCH 3NH 2NHCOCH 32Cl ClFe + HCl2NaNO 2+过量HCl。

精细有机合成与工艺

精细有机合成与工艺有机合成是通过人工的化学方法,通过不同的反应步骤,将无机物或有机物转化为有机化合物的过程。

它在化学领域中扮演着非常重要的角色,因为它不仅能够合成药物、有机材料和功能性分子,还可以提供新药研发的基石。

精细有机合成是有机合成中的一种高级技术,它要求反应具有高选择性和高产率。

在精细有机合成中,合成目标通常是一种具有特定结构和性质的化合物。

为了实现这一目标,合成路线需要经过精心设计和优化。

在精细有机合成中,一些关键的工艺因素需要考虑。

首先,反应条件需要精确控制。

这包括温度、压力、溶剂选择等,这些条件对反应速率和产物选择性都有重要影响。

其次,催化剂的选择也非常重要。

催化剂可以提高反应速率,同时还可以改变反应路线,使得所得产物更具特异性。

此外,一些高级技术,如微波辐射和超声波技术,也可以用于促进反应。

这些新兴技术在精细有机合成中具有巨大潜力。

精细有机合成还需要解决一些困难的问题,如手性合成和选择性烯烃合成。

手性合成是指合成具有手性结构的化合物,这在药物研发中尤为重要,因为手性药物通常比其等效物表现出不同的活性和副作用。

选择性烯烃合成是指向特定位置引入烯烃基团的反应,这在天然产物合成和杂环合成中也经常需要。

为了解决这些问题,有机化学家们致力于开发新的反应和催化剂。

他们使用计算化学方法来预测反应的机理和选择性,以指导实验设计。

此外,高通量实验方法也被应用于快速筛选合成路线和催化剂。

总之,精细有机合成是有机化学领域的重要分支,它不仅推动了药物研发和有机材料的合成,还为新颖分子的合成提供了技术基础。

通过精心设计合成路线和优化反应条件,有机化学家们不断努力提高合成的选择性和产率,为科学研究和工业应用提供强有力的支持。

精细有机合成是有机化学领域中的一项重要技术,在药物研发、有机材料合成以及功能性分子合成等方面具有广泛的应用。

它的发展不仅推动了药物工业的进步,还为新药研制和开发提供了大量的优质化合物。

在精细有机合成的过程中,许多关键的工艺需要被仔细考虑和优化,以确保合成的高选择性和高产率。

精细有机合成的名词解释

精细有机合成的名词解释在化学领域中,精细有机合成是指通过化学反应路线和手工操作,以及精细的控制条件,将简单的有机化合物转化为复杂的目标分子的过程。

这项技术的发展为物质的合成提供了重要的方法和手段,有着广泛的应用领域,包括医药、材料科学和农业等。

精细有机合成的核心思想是通过选择适当的试剂和反应条件,将化合物中的特定功能团进行转化。

这种转化过程通常需要高度纯度的试剂和催化剂,以及准确的反应控制,其中包括反应的时间、温度、压力等因素。

通过仔细的设计和实验过程,可以保证反应的高收率和高选择性,从而实现目标分子的合成。

在精细有机合成中,有几个关键概念需要注意。

首先是催化剂的选择和设计。

催化剂可以加速反应速率,并且可以提高反应的选择性。

合理选择催化剂不仅可以降低反应温度和压力,还可以减少副反应的产生。

其次是原料的选择和制备。

高纯度的原料可以提高反应的效率和选择性。

因此,在合成过程中,我们需要选择高纯度的起始材料,并对其进行适当的处理和纯化。

最后是反应的优化和控制。

通过对反应条件的优化和调控,可以达到最佳的反应效果。

精细有机合成在医药领域扮演着重要的角色。

现代医药中的许多活性分子和药物都需要通过精细有机合成来合成。

例如,抗癌药物、抗生素以及多种抗病毒药物等都是通过这种方法得到的。

通过对具有特定生物活性的分子结构进行合成,可以为研发新药提供重要的基础。

此外,精细有机合成还在材料科学领域有着广泛的应用。

通过这种方法,可以合成各种有机材料,如染料、涂料、高分子材料和液晶显示器等。

这种技术的发展不仅可以满足不同应用领域对材料的需求,还可以为环境友好型材料的合成提供新思路。

在农业领域,精细有机合成也发挥着重要作用。

通过合成特定结构的化合物,可以用作农药和植物生长调节剂等。

这些化合物可以帮助农民提高作物产量,减少病虫害的侵害,从而促进农业的发展。

总之,精细有机合成是一项重要的化学技术,通过合理的试剂选择、反应条件优化和催化剂设计等手段,可以将简单的有机化合物转化为具有复杂结构和特定功能的目标分子。

精细有机合成知识点总结

精细有机合成知识点总结一、有机合成基础知识1. 有机化合物的结构特点:有机化合物以碳为主要元素,通常含有氢、氧、氮、硫等元素,具有复杂的结构和多样的性质。

有机化合物的结构特点对于合成时的反应条件和合成路径具有重要的影响。

2. 有机合成的基本原理:有机合成是指通过将简单的有机化合物经过一系列的反应转化成目标化合物的过程。

合成的基本原理包括合成途径的选择、反应条件的控制、反应机理的理解等方面。

3. 有机合成的分类:有机合成可以根据合成途径、合成目标、合成方法等多个方面进行分类。

常见的分类包括:官能团化合成、碳碳键形成、环化反应、取代反应等。

二、精细有机合成的理论基础1. 反应机理:在精细有机合成中,对于反应的机理的理解是非常重要的。

包括反应物的选择、反应条件的控制、中间体的形成等方面的理论基础。

2. 功能团保护和去保护:在有机合成过程中,有时需要对特定的官能团进行保护,以防止其在反应过程中发生不必要的改变。

同时,也需要在合成的适当时机去除这些保护基团,以获得目标产物。

3. 立体化学:有机合成中的立体化学是一个重要的理论基础。

包括立体化学的理论基础、手性分子的制备和合成、手性识别和手性分离等方面的知识。

4. 共价键断裂和形成:在有机合成中,共价键的断裂和形成是非常常见的反应过程。

了解这些反应的机理和条件对于合成路径的选择和优化具有重要的意义。

三、精细有机合成的实验技术1. 反应条件的控制:在实际合成过程中,对反应条件的控制是非常重要的。

包括温度、压力、溶剂的选择等方面的实验技术。

2. 操作技术:精细有机合成涉及到很多精细的操作技术,包括溶剂的蒸馏、试剂的使用、产物的提取和纯化等。

3. 合成路径的选择和优化:在精细有机合成中,选择合适的合成路径对于提高产物收率和纯度都具有重要的意义。

需要根据反应物的结构特点和反应机理进行合适的路径设计和优化。

四、精细有机合成的应用1. 药物合成:精细有机合成在药物合成领域有着广泛的应用。

精细有机合成化学及工艺学

精细有机合成化学及工艺学1. 精细有机合成化学有机合成化学是化学的一个分支领域,主要是研究有机物的合成方法、合成反应机理、合成原料等。

而精细有机合成化学则是有机合成化学的一个重要分支,它研究的是更加复杂的有机分子的合成方法以及高效的制备技术。

1.1 精细有机合成化学的概念精细有机合成化学指的是合成更加复杂的有机化合物的方法,例如生物活性分子、药物分子、天然产物等。

它不仅需要充分了解化学反应的机理,还需要考虑反应的条件、催化剂的选择以及中间体的稳定性等因素,从而使得反应具有高效、高收率、高纯度等特点。

1.2 精细有机合成化学的原则在精细有机合成化学中,以下原则是非常重要的:•合成路线的选择。

在合成复杂有机分子的过程中,由于反应底物的复杂性和特殊性,合成路线的选择是非常重要的。

需要进行多次的尝试和改进,找到最优的合成路线。

•反应条件的优化。

精细有机合成化学涉及到多个反应步骤,需要对反应条件进行优化,例如温度、压力、溶剂的选择等,以保证反应的效率和产率。

•保护基团的选择。

在有机化合物合成中,由于末端基团的敏感性,需要采用保护基团以防止它们在反应过程中受到损伤或者分解。

•催化剂的选择和使用。

精细有机合成化学中催化剂的选择和使用非常重要,可以大大提高反应的效率和速率,以及降低反应的温度和压力等。

2. 精细有机合成工艺学精细有机合成工艺学是精细有机合成化学的实践应用,主要研究有机化合物的制备工艺,包括生产过程的设计、合成路线的开发、分离和纯化技术等,以实现工业化大规模生产。

2.1 精细有机合成工艺学的应用领域精细有机合成工艺学广泛应用于生产中,包括制药、农药、色素、涂料、环保材料等领域。

•制药领域。

精细有机合成工艺学在药物合成中亦有突出作用。

现代药物的设计和化学合成往往需要使用多步、多中间体和多催化剂等工艺,因此精细有机合成工艺学在药物生产中显得格外重要。

•农药领域。

在农药的研发和生产中,精细有机合成工艺学也扮演了重要角色。

精细有机合成化学及工艺学

+ 2 NaOH

Cl

SO3Na

ONa + Na2SO3 + H2O

NO2

NO2

Na2SO3

NO2

NO2

芳环上其他取代基对反应的影响

Cl

NO2 Na2CO2,H2O,130℃ H2O,H

Cl

NO2 Na2CO2,H2O,100℃ H2O,H

OH

NO2

O2N

OH NO2

Cl

NO2

O2N

Na2CO2,H2O,温热

异构产物生成比率(%)

邻位

间位

对位

13

0.6

86

氯苯

35

0.94

64

溴苯

43

0.9

56

碘苯

45

1.3

54

邻/对

0.15 0.55 0.77 0.83

4.新取代基的空间效应

如表1 中,甲苯的C-烷基化中的叔丁基化,几乎没有邻位取代, 主要生成对位产物。

5.反应条件的影响

(1)温度的影响

CH3 34%

5.碱类

6.有机金属化合物中的烷基:RMgX RC CM 等

2.自由基试剂:含有未成对单电子的自由基或是在一定条件下可产生

自由基的化合物。

2.2亲电取代反应

通式:

R H+ Z

R Z + H+

或R H+ Z

Y

R Z +Y H

1.芳香族π配合物与σ配合物

CF3

CF3

CF3

+ HNO2F

BF3

[

-100℃

钝化。

(3)取代基具有负的诱导效应,且同苯环相连的原子没 有共用电子对,如

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精细有机合成课程讲稿授课题目(教学章、节或主题):第十一章水解授课方式(请打√)理论课□讨论课□实验课□习题课√其他□课时安排4教学要求(分掌握、熟悉、了解三个层次):掌握脂链上卤基的水解反应和芳环上卤基的水解反应。

掌握芳环上磺酸基及其盐类、硝基、氨基的水解反应;了解酯类的水解反应。

教学重点、难点及关键知识点:教学重点:卤基水解反应条件及应用。

芳磺酸及其盐类水解反应条件及应用。

教学难点:芳磺酸及其盐类水解反应条件。

关键知识点:碱熔法进行水解。

方法及手段教学基本内容(教学过程)改进设想水解指的是有机化合物X-Y与水的复分解反应。

水中的一个氢进入一个产物,氢氧基则进入另一个产物。

水解的通式可以简单表示如下:水解的方法很多,包括卤素化合物的水解、芳磺酸及其盐类的水解、芳环上硝基的水解、芳伯胺的水解、酯类的水解及碳水化合物的水解等。

在精细有机合成中应用最广的是卤素化合物的水解和芳磺酸及其盐类的水解。

11.1脂链上卤基的水解脂链上的卤基比较活泼,它与氢氧化钠在较温和的条件下相作用即可生成相应的醇。

除了氢氧化钠外,也可使用廉价的温和碱性剂,例如,碳酸钠和氢氧化钙(石灰乳)等。

脂链上的卤基水解反应历程属于亲核取代反应。

工业生产中,脂链上的卤基水解主要采用氯基水解法,只有在个别情况下才采用溴基水解法,因为,氯素化合物价廉易得,但溴基的水解比氯基活泼。

脂链上的卤基水解主要用于制备环氧类及醇类化合物。

烯烃的氯化水解制备环氧化合物的方法,大多数已被烯烃直接氧化法所取代,许多脂肪醇的生产已改用其他更经济的合成路线。

11.1.1丙烯的氯化、水解制环氧丙烷环氧丙烷的工业合成法主要有以丙烯为原料的氯醇法、间接氧化法、电化学氯醇法和直接氧化法等四种工艺路线。

后两者尚未工业化。

其中氯醇法占48%左右。

丙烯的氯醇法是目前国外主要采用的方法,它是以丙烯为原料,经次氯酸加成氯化制得氯丙醇,再经碱皂化而得,其反应方程式可简单表示如下:1975年,环氧乙烷的生产已可用乙烯的空气直接氧化法。

丙烯的空气直接氧化法还不成熟,因甲基也会被氧化。

环氧丙烷的另一个工业生产方法是丙烯的间接氧化法,国外已实现了工业化生产。

电化氯醇法是利用氯化钠(或氯化钾、溴化钠、碘化钠的水溶液,经电解生成氯气和氢氧化钠的原理。

在阳极区通入丙烯,生成氯丙醇;在阴极区氯丙醇与氢氧化钠作用生成环氧丙烷。

该法的优点是避免了氯醇法中氯化钙的处理难度,缺点是耗电量高。

11.1.2丙烯的氯化、水解制1,2,3-丙三醇(甘油)甘油最初主要来自油脂的皂化水解制肥皂。

随着合成洗涤剂的出现,肥皂的生产日益减少,而甘油的需求量却日益增加。

目前,合成甘油已占世界甘油总产量的一半以上。

在合成法中丙烯的氯化水解法约占80%,是生产甘油的主要方法。

从丙烯制甘油包括四步反应:①丙烯的高温取代氯化生成烯丙基氯;②烯丙基氯与次氯酸加成氯化生成二氯丙醇;③二氯丙醇的石灰乳水解脱氯化氢环合生成环氧氯丙烷;④环氧氯丙烷水解生成甘油。

11.1.3苯氯甲烷衍生物的水解苯环侧链甲基上的氯也相当活泼,其水解反应可在弱碱性缚酸剂或酸性催化剂的存在下进行。

通过这类水解反应可以制得一系列产品。

一、苯一氯甲烷(一氯苄)水解制苯甲醇苯甲醇的工业生产方法主要是氯苄的碱性水解法,分为间歇法和连续法。

间歇法是将一氯苄与碳酸钠水溶液充分混合并在80~90℃反应,水解产物经油水分离后得粗苯甲醇,再经减压分馏得到苯甲醇,收率约为70%一72%,主要副产物是二苄醚。

主反应副反应连续法是将氯化苄与碱的水溶液在高温180~℃及加压1~6.8MPa下充分混合后通过反应区,反应只需要几分钟。

采用塔式反应器,用质量分数10%的碳酸钠水溶液在145℃及1.8MPa下水解反应可得到纯度为98%的苯甲醇,收率98%。

二、苯二氯甲烷(二氯苄)水解制苯甲醛二氯苄比一氯苄容易水解,一般都采用酸性-碱性联合水解法。

酸性水解碱性水解11.2芳环上卤基的水解11.2.1氯苯水解制苯酚氯苯分子中的氯很不活泼,它的水解需要极强的反应条件,在工业上曾经用氯苯水解法制苯酚。

水解方法有两种:①碱性水解;②气相接触催化水解。

现在,氯苯的水解制苯酚已经被异丙苯的氧化——酸解法所代替。

11.2.2硝基卤代苯的水解卤素的碱性水解是亲核取代反应,当苯环上氯基的邻位或对位有硝基时,由于硝基的吸电效应,使苯环上与氯相连的碳原子上电子云密度显著降低,使氯基的水解较易进行。

因此,只需要用稍过量的氢氧化钠水溶液,在较温和的反应条件下即可进行水解。

氯基水解是制备邻、对硝基酚类的重要方法,还可以制得的硝基酚类有4-氯-邻硝基苯酚、4-羟基-3-硝基苯磺酸等,将这些硝基酚类还原可制得相应氨基酚类,它们都是重要的精细化工中间体。

11.2.3多氯苯的水解多氯苯分子中的氯比硝基氯苯分子中的氯较难水解,一般要求较高的温度,并需要铜催化剂。

多氯苯中的氯比二氯苯中的氯活泼一些。

例如将六氯苯在160~170g/L 的NaOH溶液中,在230~240℃,2.5MPa下水解可得五氯苯酚。

1,2,4,5-四氯苯与NaOH的甲醇溶液在130~150℃、0.5.1.4MPa反应可得到2,4,5-三氯苯酚11.2.4蒽醌环上卤基的水解蒽醌环上α-位的氯基,特别是溴基比较活泼。

例如,1-氨基-2,4-二溴蒽醌在浓硫酸中、在硼酸存在下,在120℃进行酸性水解,可制得1-氨基-2-溴-4-羟基蒽醌,是分散染料中间体。

在这里,用浓硫酸水解法的原因,一方面是为了使反应物溶解,另一方面是因为碱性水解法会引起副反应。

用类似的反应条件还可以从1-氨基-2,4-二氯蒽醌的水解制备1-氨基-2-氯-4-羟基蒽醌。

11.3芳磺酸及其盐类的水解脂链的磺基非常稳定,不易水解,但芳环上的磺基比较容易水解,而且随着水解介质的不同,所得产品也不同。

芳磺酸的水解包括酸性水解和碱性水解。

11.3.1芳磺酸的酸性水解芳磺酸的酸性水解是指芳磺酸在稀硫酸介质中磺基被氢原子置换的反应。

酸性水解是磺化反应的逆反应,是亲电取代反应历程。

酸性水解可用来除去芳环上的磺基。

11.3.2芳磺酸盐的碱性水解——碱熔芳磺酸盐在高温下与苛性碱相作用,使磺酸基被羟基置换的水解反应叫碱熔。

生成的酚钠盐用无机酸如H2SO4酸化,即转变为游离酚。

一、碱熔反应的影响因素(1)芳磺酸的结构(2)碱熔剂(3)无机盐(4)碱熔的温度与时间(5)碱的用量二、碱熔方法碱熔的方法主要有用熔融碱的常压高温碱熔法、用碱溶液的中温碱熔法和用稀碱的加压碱熔法。

(1)熔融碱的常压高温碱熔法(2)碱溶液的中温碱熔法11.4芳环上氨基的水解为了在芳环上引入羟基,也可以采用先硝化、还原在芳环上引入氨基,然后将氨基转变为羟基的方法。

但此法比磺化.碱熔法或氯化.水解法的合成路线长。

因此其应用受到限制。

实际上,主要用于1-萘酚及其某些衍生物和在某些特定位置上引入羟基的情况。

在工业上芳伯胺的水解有三种方法。

11.4.1氨基的酸性水解氨基的酸性水解一般是在稀硫酸中进行的,若所要求的水解温度高,硫酸会引起氧化副反应。

可采用磷酸或盐酸代替硫酸。

此法主要用于1-萘胺及其衍生物的水解,例如1-萘胺水解为1-萘酚。

此法的优点是工业过程简单,收率高(为88%),质量好,纯度95%。

是目前国内的工业生产方法。

但缺点是要用搪铅高压釜,设备腐蚀严重,生产能力低,酸性废水处理量大。

用酸性水解还可以从相应的l-萘胺磺酸衍生物制备以下1-萘酚磺酸衍生物。

在酸性水解时,在1-氨基的8-位和β-位的磺基并不会被水解掉。

但是1-氨基的4-位和5-位的磺酸将同时被水解。

因此由1,4-和1,5-萘胺磺酸的水解以制备1,4-和1,5-萘酚磺酸时,不能用酸性水解法,而必须用亚酸氢钠水解法。

11.4.2氨基的碱性水解在磺基碱熔时,如果提高碱熔温度,可以使萘环上α-位的磺基和α-位的氨基同时被羟基所置换。

此法只用于变色酸的制备。

11.4.3氨基用亚硫酸氢钠水解某些结构的芳胺,在亚硫酸氢钠水溶液中,常压沸腾回流(100~104℃),然后再加碱处理,即可完成氨基被羟基置换的反应。

此反应也称为“Bucherer'’反应。

一般认为它是萘酚转变为萘胺的逆反应。

用于容易互变异构的亚胺式,并且容易和亚硫酸氢钠形成加合物的芳胺的水解。

但是在1-位氨基的邻位、间位和迫位有磺基时,对“Bucherer'’有阻碍作用,限制了此法的应用范围。

11.5 其它羟基化反应11.5.1酯类的水解酯的水解是酯化反应的逆反应。

工业上酯的水解反应主要用于生产肥皂以及脂肪酸。

从天然油脂水解后制得的各种脂肪酸具有直链偶数碳的特征,因此有一些独特的性能。

脂肪酸本身是表面活性剂的原料;用天然脂肪酸催化加氢后得到的天然脂肪醇也是合成洗涤剂及表面活性剂的原料;此外,脂肪酸在合成润滑油、石油添加剂、制取脂肪胺等方面也有广泛的用途。

天然油脂制取脂肪酸及盐的水解主要有三种方法:碱性水解、压热裂解和酶催化水解。

一、碱性水解——皂化油脂的皂化是指油脂在氢氧化钠的作用下,被水解及中和成脂肪酸钠盐的过程。

它是生产肥皂的基础,所以习惯上称之为皂化。

在精细有机合成中,油脂的皂化被用来生产一些特殊的脂肪酸盐,例如,在涂料工业中用此法生产不饱和脂肪酸盐。

油脂与碱液不能互溶。

为了加速反应,必须进入乳化剂使之分散。

肥皂本身就是乳化剂,可在前一次反应结束后留少量生成皂在反应器内,或在油脂中先加入少量碱液中和油脂中经常存在的游离脂肪酸使之产生肥皂。

工业生产上,采用质量分数32%~36%的苛性钠水溶液,在煮沸的情况下进行皂化。

皂化结束后用食盐水溶液洗涤生成的脂肪酸钠盐(油层)以回收其中的甘油,最后静置36~38h,进行保温分层,废液中含质量分数6%~12%甘油,送甘油回收工段。

上层的澄清皂层送去制皂基。

在皂层与废碱液中有一层中间层,色泽很深,即为皂脚,它可以循环进入系统中再皂化,或分出制作低品位的肥皂。

皂化工艺不论在化学及设备工程方面都有许多改进。

其中最重要的是在0.2MPa 压力下,120℃的加压皂化法,它可使皂化时间大大缩短,实现连续化生产。

二、压热裂解目前广泛使用的工业生产法是不用任何催化剂在5~5.5MPa压力下,250~260℃用水使油脂进行液相裂解,得到粗品脂肪酸及甘油和水。

该法有多种工艺,如塔式逆流裂解工艺为连续操作,主反应器是一根空管,反应压力为5.5MPa,温度260℃。

为避免油脂在高温下被油脂中的少量空气氧化,在进入裂解塔前必须在真空下脱气。

粗油脂从塔底送入,逆流至塔顶,而密度比油脂和脂肪酸大的甘油水则由塔顶向下流到塔底,单程裂解率可达99%以上。

甘油水(含甘油质量分数10%~15%)由裂解塔底的分离槽中连续流出,经闪蒸分离,减压至常压后送到甘油回收工段以回收甘油。