氰化浸出金的基本原理及方法

几种氰化法提金介绍备课讲稿

几种氰化法提金介绍2016-12-06 廖德华紫金矿业HOT全球矿业资讯1.氰化法提金概述氰化法提金是以氰化物的水溶液作溶剂,浸出含金矿石中的金,然后再从含金浸出液中提取金的方法。

氰化法提金主要包括如下两个步骤:(1)氰化浸出:在稀薄的氰化溶液中,并有氧(或氧化剂)存在的条件下,含金矿石中的金与氰化物反应生成一价金的络合物而溶解进入溶液中,得到浸出液以氰化钾为例,反应式为:4Au+8KCN+2H2O→4KAu(CN)2+4KOH氰化浸出金的工艺方法有槽浸氰化法和堆浸氰化法两类。

槽浸氰化法是传统的浸金方法,又分渗滤氰化法和搅拌氰化法两种;堆浸法是近20年来才出现的新技术,主要用于处理低品位氧化矿。

自1887发现氰化液可以溶金以来,氰化法浸出至今已有近百年的生产实践,工艺比较成熟,回收率高,对矿石适应性强,能就地产金,所以至今仍是黄金浸出生产的主要方法。

(2)沉积提金:从氰化浸出液中提取金。

工艺方法有加锌置换法(锌丝置换法和锌粉置换法)、活性炭吸附法(炭浆法CIP和炭浸法CIL)、离子交换树脂法(树脂矿浆法RIP和RIL)、电解沉积法、磁炭法等。

锌粉(丝)置换法是较为传统的提金方法,在黄金矿山应用较多;炭浆法是目前新建金矿的首选方法,其产金量占世界产金量的50%以上;其余方法在黄金矿山也正日渐得到应用。

2.渗滤氰化法渗滤氰化法是氰化浸出的工艺方法之一,是基于氰化溶液渗透通过矿石层而使含金矿石中的金浸出的方法,适用于砂矿和疏松多孔物料。

渗滤氰化法的主要设备是渗滤浸出槽。

渗滤浸出槽通常为木槽、铁槽或水泥槽。

槽底水平或稍倾斜,呈圆形、长方形或正方形。

槽的直径或边长一般为5~12米,高度一般为2~2.5米,容积一般为50~150吨。

渗滤氰化法的工艺过程:(1)装入矿砂及碱:要求布料均匀,粒度一致,疏松一致。

有干法和湿法两种装法。

干法适于水分在20%以下的矿砂,可用人工或机械装矿。

湿法是将矿浆用水稀释后,用砂泵扬送或沿槽自流入槽内。

氰化法提金工艺大全(1-6) 氰化法选金矿工艺流程

高效浓密机的特点是矿浆先经脱气槽除气后供人混合竖筒,在这里与絮凝剂混合均匀, 再从竖筒下端的扩散板沿水平方向往四面扩散供入矿泥层中,它可防止矿浆中 空气形 成气泡。搅动矿泥层,供入的矿浆也不会冲击矿泥层破坏沉淀。此时,已絮凝成团的矿 泥向下沉淀,并由耙臂耙入排料口排出;未絮凝的细粒矿泥和液体,通 过矿泥层上部松 散层时矿泥被“过滤”并凝集,液体则上升为上清液。因而作业过程中上清液与矿泥层界 面清楚,溢流含固体物的质量浓度不超过 200mg/L。

目前国内外氰化厂用于洗涤的浓密机种类较多,若按浓密机的层数可分为单层和多层; 若按传动方式又可分为中心传动式和周边传动式。近年来,国内还引进和仿制 了一种 新型浓密机,即高效浓密机。无论脱水或洗涤,高效浓密机的效果都要比同规格的单层 浓密机高出 2~3 倍。如果加絮凝剂之后,其效果要高出 5 倍以上。

①浸出——矿石中固体金溶解于含氧的氰化物溶液中的过程。

②洗涤——为回收浸出后的含金溶液,用水洗涤矿粒表面以及矿粒之间的已溶 金,以实现固液分离的过程。

③置换——用金属锌从含金溶液中使其还原、沉淀,回收金的过程。

20 世纪以来,从氰化矿浆中回收金是先进行矿浆的洗涤,然后进行贵液的澄清、 除气。从澄清的贵液中沉淀金,一直沿用锌置换法。20 世纪 60 年代以来才发展 起来的向矿浆中加入活性炭的“炭浆法”发展很快。随着对离子交换剂应用的研 究,采用离子交换树脂从氰化液或氰化矿浆中吸附金的方法亦具有重要的实用价

第二次浸出作业产出的含金溶液,通常含金较少,可用作下批原料的一次浸出用,第三 次浸出液用作下批原料的二次浸出用,这些溶液经不断使用,直至含金达规定浓度后送 沉淀金。

氰化法提金工艺讲解

• 国外先进技术和设备的引进消化(如美国的高效 浓密机,双螺旋搅拌浸出槽,日本的马尔斯泵,

带式过滤机等),使我国黄金生产在装备水平和

技术水平上又有了进一步的提高,同时也促进了

我国黄金生产设备向高效、节能、大型化、自动

化方向发展。在硫脲提金、硫代硫酸盐提金,预

氧化细菌浸出,加压催化浸出,树脂吸附等新工 艺的科学研究方面,近年来也有新的进展。1979 年长春黄金研究所进行硫脲提金试验获得成功, 并于1984年在广西龙水矿建成一座日处理浮选金 精矿10~20t的硫脲提金车间(1987年通过部级 鉴定)。其他工艺虽处于试验研究阶段和正准备

不断降低,并使浸出率逐渐趋近于某一极限值。

杂质离子的影响

• 金通常是以自然金、银金矿、碲金矿等存在,共生金属矿物有黄铁矿、砷黄 铁矿、方铅矿、闪锌矿、黄铜矿、毒砂、辉铋矿等。脉石矿物有石英、长石 等、在氰化物溶液中,多数的伴生矿物都不同程度地溶解,给金的浸出带来 影响。其中金属矿物的影响比较严重,有的会加速金的溶解,而有的会阻滞 金的溶解 增速效应:适量的铅、汞、铋和铊的存在,对金的溶解是有利的。

• 矿浆浓度的高低,表明单位数量矿浆中固体矿物的多少。当矿浆浓度提高时,液体与 固体的比值就会降低,这时氰化液中金的品位和其他杂质的浓度就会提高,从而降低 了氰化物溶液的溶金活性。采用低浓度浸出时,虽然对金的浸出有利,但由于矿浆体 积的增加,在浸出时间与药剂浓度相同的条件下,增加了浸出设备的数量和药耗。同 时,液体量的增加,还会给后继的作业增加负荷。

• 例如,铅离子(Pb+2),当加入适量的铅盐时,对金的溶解有增速效应。这 是由于铅与金构成原电池,金在原电池中为阳极,而促进金转入溶液。

• 阻滞效应:在氰化物溶液中,由于某些杂质的存在,对金的溶解会带来不良 的影响。

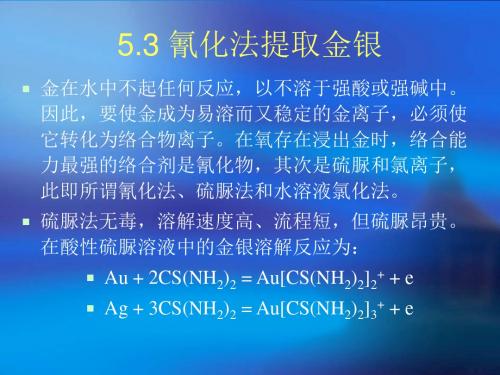

氰化法提取金银

5.4 从银锌壳中提取银

火法炼铅时,铅精矿中的贵金属几乎全部进入粗铅。 粗铅如果采用电解精炼,则贵金属进入阳极泥,然 后从阳极泥中回收这些贵金属;如果采用火法精炼, 则是用加锌提银法,此时把金属锌加到含银的粗铅 中,银与锌结合成银锌合金而与铅水分离。此种银 锌合金称为银锌壳,其成分见表5-1。

所谓灰吹便是将贵铅进行氧化熔炼。当往熔融的贵铅吹风时, 由于铅对氧的亲和力比贵金属对氧的亲和力大,所以铅被氧 化为氧化铅,而贵金属不被氧化。灰吹炉的炉底一般用骨灰 或炭灰筑成,它能吸收氧化铅熔体,所以称此法为灰吹法。 灰吹炉是一个炉床可移动的烧重油的小反射炉(图5-6)。操 作时将贵铅锭在炉床上熔化,提温(900~100℃)并向熔体鼓 风,放出覆盖在熔体表面的熔融氧化铅后再加入贵铅,直至 液面出现银的闪光为止。此时加入少量硝石以加速铅和杂质 的氧化,至接近终点时,投入木炭脱氧,然后撇去浮渣,放 银铸绽。银锭含银约99%,送去分离金银。

5.5.1 阳极泥脱铜脱硒

焙烧的反应为: Cu + H2SO4 =CuSO4 + 2H2O + SO2

Cu2S + 6H2SO4 = 2 CuSO4 + 6H2O + 5SO2 硒在低温(240~300℃)的反应为:

Ag2Se + 3H2SO4 = Ag2SeO3 + 3H2O + 3SO2 Cu2Se + 2H2SO4 = CuSe + CuSO4+ 2H2O + SO2 硒在高温(500~700℃)的反应为:

Na2Zn(CN)4 = Zn(CN)2↓ + NaCN

加锌沉淀法

氧对沉金是不利的,上式产生的氢起到了脱 氧作用,减少了沉金的反溶。沉金前的氰化 液要预先抽真空脱氧。脱氧可防止 Zn + O2 + H2O = Zn(OH)2 反应的发生,降低锌 的消耗和避免锌粉表面 形成妨碍置换的Zn(OH)2薄膜。

氰化法提金——精选推荐

1、氰 化浸出的药剂

在金的氰化浸出中常用的药剂主要有两类:浸出剂氰 化物和保护碱。

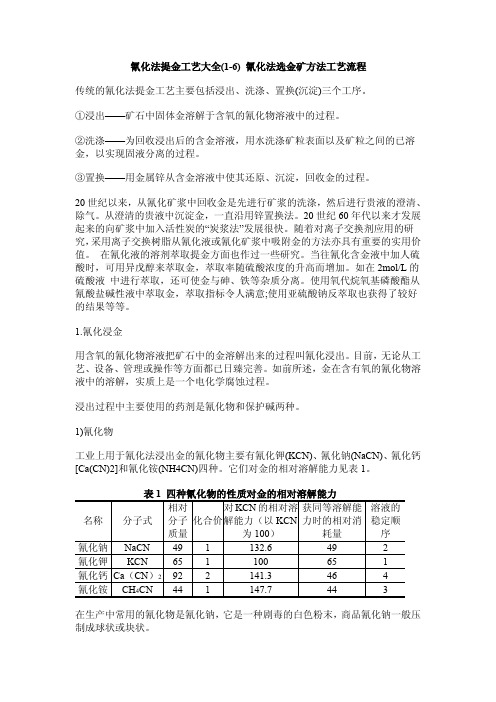

氰化物:工业上使用的氰化物常用的在氰化钠、氰化 钾、氰化钙和氰化铵。

在工业上应用最广泛的是固体氰化钠,因其溶金能力 强,价格合理,使用方便。近年来液体氰化钠因价格便宜 被越来越多的氰化厂采用。

• 氰化钠在运输、储存过程中要注意密封、干燥,保持通风良好,不能与 酸性物质放在一起。

2、保护碱 氰化物的水解是浸出过程极不希望发生的,这会导致氰化物的

损失,而且放出剧毒的氰化氢气体污染车间。因此在氰化系统中通常添 加少量的碱(CaO或NaOH)以防止氰化物的水解,称之为保护碱。

保护碱除抑制氰化物的水解外还能中和溶于水中的二氧化碳及 硫化物氧化所生产的硫酸和碳酸,以防止氰化物的水解。

G 2o9

=

8

-

235.42kJ

G2o98=- 16.6kJ

——————————————

4 Au O2 (溶解) 8CN 2H2O = 4Au(CN )2 4OH

G2o98=- 406.7kJ

K = 1.82 1071

11

2.1.2 氰化溶解金银的劢力学

氰化溶解的速度主要取决于:

溶液中O2 的扩散速度;

;

pH

9.3

时

,

[HCN ] [CN ]

1

图2 氰化液中[CN-]和[HCN]的

比值与pH值的关系

24

2.2.1 氰化试剂及浓度

(3) 氰化物的消耗

c. 伴生组分消耗氰化物 铜矿物、硫化铁矿物、砷锑矿物等及其分解产物与CN-反应;

d. 氰化矿浆中应保持一定的 [CN-] 剩余浓度

氰化法提金

主要教学内容

3.1 氰化过程的物理化学 3.2 矿石预处理 3.3 氰化过程 3.4 从氰化物溶液中沉淀金、银 从氰化物溶液中沉淀金、 3.5 碳浆法 3.6 树脂矿浆法

3.1 氰化过程的物理化学

3.1.1 概述 氰化法是以碱金属氰化物( 氰化法是以碱金属氰化物(KCN、NaCN) 、 ) 的水溶液作溶剂,浸出金、银矿石中的金、 的水溶液作溶剂,浸出金、银矿石中的金、 然后从含金、银的浸出液中提取金、 银,然后从含金、银的浸出液中提取金、银 的方法。 的方法。 尽管氰化物有剧毒,但是氰化法在提金 尽管氰化物有剧毒, 方法中仍占统治地位。因为氰化法的成本低, 方法中仍占统治地位。因为氰化法的成本低, 氰化法的成本低 金回收率高,对矿石的适应性强。 金回收率高,对矿石的适应性强。

图3-4

阳极和阴极极化曲线重叠

研究表明,金氰化反应速度常数 与温 研究表明,金氰化反应速度常数K与温 的关系式为: 度T的关系式为: 的关系式为

762 lg κ = −3.423 − T

相应的活化能为15kJ/mol。 相应的活化能为15kJ/mol。在高氰化物 15kJ/mol 浓度下活化能更低, 6kJ/mol.说明氰化 浓度下活化能更低,约6kJ/mol.说明氰化 过程属于典型的扩散过程。 过程属于典型的扩散过程。

图3-2 氰化溶金示意图

图 3-3 氰化物浓度和氧分压对金溶解速率的影 响

和氰化物溶液的相互作用, 金(银)和氰化物溶液的相互作用,发生 银 和氰化物溶液的相互作用 在固-液相界面上 因此, 液相界面上。 在固 液相界面上。因此,氰化过程是典 型的多相反应, 型的多相反应,它的速度应该服从于一般 多相反应动力学规律。 多相反应动力学规律。 结论:反应速度在高氧浓度时取决于 结论: 氰化物离子通过扩散层向阳极区的扩散; 氰化物离子通过扩散层向阳极区的扩散; 在高氰化物浓度时, 在高氰化物浓度时,则取决于氧通过扩散 层向阴极区的扩散。 层向阴极区的扩散。

氰化法提金工艺

氰化法提金工艺1、氰化物溶金机理氰化法是用氰化物从矿石中浸取金并把溶液中的金分离出来的方法,其基本化学反应式为:4AU+8NaCN+O2+2H2O→4Na AU(CN)2+4NaOH它包括氧的吸收溶解,其组分扩散到金表面,吸附,电化学反应等步骤。

其中O2和CN –的扩散对金的浸出速率起到至关重要的作用。

2、浸出药剂可用于溶金的氰化物有:KCN、NaCN、NH4CN、Ca(CN)2选择氰化物时,应综合考虑氰化物对金的溶解能力、化学稳定性、耗量及价格等。

我国黄金矿山大多采用NaCN。

3、保护碱氰化物损耗除了机械原因外,还有化学原因:一是氰化物的水解生成HCN气体挥发造成损失和危害;二是溶液中存在的二氧化碳及硫化物氧化生成的酸(H2SO3,H2SO4)也与氰化物作用生成HCN气体;三是黄铁矿氧化时,除生成H2 SO4外,还生成一些硫酸亚铁(Fe SO4),与氰化物作用生成Fe (CN)6 ,而当溶液中有碱和氧时,Fe SO4可氧化为Fe2(SO4)3,再与碱作用生成Fe(OH)3沉淀,Fe(OH)3不与氰化物反应,因而,加入碱起到保护氰化物的作用,加入的碱叫做保护碱。

生产中通常用石灰作保护碱。

4、影响金溶解速度的主要因素4.1、氰化物和氧的浓度氰化物的浓度和溶液中溶解氧的浓度是决定金溶解速度两个主要因素。

金在稀氰化物溶液中溶解速度大,这是因为氧在稀氰化物溶液中溶解度较大,扩散速度也较快,因而保证了溶金需要的最低氧浓度。

不同矿石的氰化物耗量不同是因为矿石中含有不同量消耗氰化物的杂质。

常规的氰化物浓度一般在0.03%~0.10%之间。

4.2、温度金在氰化液中的溶解速度与温度有关,通常温度高溶解速度快,在无特殊工艺要求的条件下,使矿浆温度维持在150C~250C即可满足浸出的要求。

4.3、金粒的大小和形状金的溶解速度与金粒暴露的表面积成正比,因此氰化作业的磨矿粒度要比浮选更细一些。

4.4、矿浆浓度和矿泥矿浆浓度和矿泥含量直接影响溶剂的扩散速度和溶剂与金粒的接触。

几种氰化法提金介绍

几种氰化法提金介绍1.氰化法提金概述氰化法提金是以氰化物的水溶液作溶剂,浸出含金矿石中的金,然后再从含金浸出液中提取金的方法。

氰化法提金主要包括如下两个步骤:(1)氰化浸出:在稀薄的氰化溶液中,并有氧(或氧化剂)存在的条件下,含金矿石中的金与氰化物反应生成一价金的络合物而溶解进入溶液中,得到浸出液以氰化钾为例,反应式为:4Au 8KCN 2H2O→4KAu(CN)2 4KOH氰化浸出金的工艺方法有槽浸氰化法和堆浸氰化法两类。

槽浸氰化法是传统的浸金方法,又分渗滤氰化法和搅拌氰化法两种;堆浸法是近20年来才出现的新技术,主要用于处理低品位氧化矿。

自1887发现氰化液可以溶金以来,氰化法浸出至今已有近百年的生产实践,工艺比较成熟,回收率高,对矿石适应性强,能就地产金,所以至今仍是黄金浸出生产的主要方法。

(2)沉积提金:从氰化浸出液中提取金。

工艺方法有加锌置换法(锌丝置换法和锌粉置换法)、活性炭吸附法(炭浆法CIP和炭浸法CIL)、离子交换树脂法(树脂矿浆法RIP和RIL)、电解沉积法、磁炭法等。

锌粉(丝)置换法是较为传统的提金方法,在黄金矿山应用较多;炭浆法是目前新建金矿的首选方法,其产金量占世界产金量的50%以上;其余方法在黄金矿山也正日渐得到应用。

2.渗滤氰化法渗滤氰化法是氰化浸出的工艺方法之一,是基于氰化溶液渗透通过矿石层而使含金矿石中的金浸出的方法,适用于砂矿和疏松多孔物料。

渗滤氰化法的主要设备是渗滤浸出槽。

渗滤浸出槽通常为木槽、铁槽或水泥槽。

槽底水平或稍倾斜,呈圆形、长方形或正方形。

槽的直径或边长一般为5~12米,高度一般为2~2.5米,容积一般为50~150吨。

渗滤氰化法的工艺过程:(1)装入矿砂及碱:要求布料均匀,粒度一致,疏松一致。

有干法和湿法两种装法。

干法适于水分在20%以下的矿砂,可用人工或机械装矿。

湿法是将矿浆用水稀释后,用砂泵扬送或沿槽自流入槽内。

(2)渗滤浸出:装料完毕后即可把氰化液送入槽中。