金的氰化浸出的影响因素有哪些

含碳金精矿焙烧与金矿石混合氰化浸出的生产实践

要资源 。针对我矿开采生产的含碳 ( 石墨 ) 型金矿石 , 由于此矿石中含碳( 石墨) 或其它形态 的碳物质 , 若不 经过处理直接氰化浸 出, 在氰化浸 出的过程中 , 这种 含碳( 石墨 ) 物质对金氰络合物具有相当强 的吸附活

性, 一部分金转入溶液的氰化过程中 , 另一部分金却

31 磨 矿细 度对 氰化 浸 出的影 响 .

C 一+H0 =O 一 N 2 H +H Nt C

水解所生成 的 H N部分从溶液 中挥发 出来 , C 造

.

成氰化钠的损失 , 而且还会使厂房内的空气受到有毒 磨矿细度越细越有利于氰化浸出 , 但是过磨就会 气体污染。 当向溶液 中加入石灰后 , 溶液呈碱性 , 使反 增大磨机 的能耗 ,同时也把大量的矿物杂质裸露 出 应 向左 , 也就抑制氰化钠的水解 。 其次 , 氧化钙能和部 来, 也会增大氰化钠的消耗 ; 其次 , 焙烧生产出来的焙 分贱金属生成不溶物, 降低 了氰化钠 的消耗。 第三, 氧 砂, 疏松多孔易磨 , 在浓密机浓缩的过程 中, 粒度太细 化钙在 浓 密机浓 缩矿 浆 时还起 着凝 聚剂 的作用 , 而促 会影响矿粒 的沉 降速度 , 矿浆浓度不易控制 , 操作不 进矿 粒 的沉降 。 当, 浓密机就会“ 跑浑” , 影响浸出作业 ; 三 , 第 一定要 3 矿浆浓度 ( . 5 液固比) 对氰化浸 出的影响 控制好金矿石在分级机的溢流细度 , 在与焙砂混合进 矿浆浓度 ( 液固 比) 是浸 出工艺 中的一个重要参 入再磨机时 , 以缩短矿粒在再磨机中的磨矿时间。 数, 如果矿浆浓度波动较大 , 它会间接导致浸出工艺 32 金精 矿焙 烧质 量对 氰化 浸 出的影 响 . 的不稳定而影响浸出率 。矿浆浓度太浓 , 金的氰化浸 金精矿焙烧质量 的好坏决定 了含碳物质焙烧程 出的速度降低, 且往往难 以正常操作 ; 矿浆浓度太稀, 度。一般来说 , 金精矿焙烧质量好 , 焙砂颜色呈红褐 矿浆的体积会增 大, 的氰化浸出的时间不够 , 降 金 会 色 , 明金精矿含碳物质极少 , 说 有利于氰化浸 出; 金精 低浸 出率 , 且氰化钠 的消耗量也会增大 。 矿焙烧 的不好 , 焙砂颜色呈暗红色 , 且略有点发灰黑 36 含 碳 金精 矿 焙 烧量 与金 矿石 处 理 量 的 比例 对 氰 . 色, 说明金精矿含碳物质烧的不透 , 夹杂着碳 , 不利于 化 浸 出的影 响 氰化浸出。 在氰化浸出的过程中, 在脱气槽处 , 可通过 在氰化钠浓度稳定 的情况下 , 控制好含碳金精矿 观察矿浆的颜色来判断。这就取决于金精矿焙烧时, 焙烧量与金矿石处理量的比例 , 也是很关键 的。含碳 定要控 制好 沸腾 炉 的温度 。 金精矿的比例小 ,进人到生产系统中的金属量少 , 有 33 氰化钠浓度对氰化浸出的影响 。 . 利于浸出, 但是劳动生产效率低 , 且造成氰化钠 的浪 在氧化钙浓度保持稳定 的情况下 , 氰化钠浓度过 费; 含碳金精矿 的比例大 , 进人到生产系统中的金属 低, 只有少量的金溶解 , 其氰化浸出率较低 , 随着氰化 量增大, 氰化浸出的时间不够 , 造成金的损失。其次 , 钠浓度的不断升高 , 其浸 出率也在不断升高 , 当氰 但 掌握金矿石 和焙砂的品位变化 , 来调整金矿石的处理 化钠浓度超过某一个范围时 , 其浸出率上升幅度变化 量 。我厂的氰化浸出车间是一个 日 处理矿石 10 生 0 t 不大 , 再不断地提高氰化钠浓度 , 势必造成氰化钠的 产线 , 根据生产实践 , 在和金矿石混合氰化浸 出时, 将 浪费 , 这也增大了生产成本 。 最佳的氰化钠浓度范围 , 含碳金精矿 日焙烧量控制在 2 ~ 8 以内。 0 2t 要根据金矿石和焙砂的矿物组成和含量 , 以及氰化浸 37 控制焙烧收尘系统的放矿量对氰化浸 出的影响 - 出的生产工艺流程和生产工艺结构来确定。 含碳金精矿在焙烧 的过程中, 一部分较粗的焙砂 34 氧化钙浓度对氰化浸出的影响 . 从沸腾炉的放渣 口直接进入搅拌桶 , 另一部分较细的 首先 , 由于金精矿经过焙烧后 , 焙砂 中含有少量

全泥氰化工艺影响条件分析与实践

全泥氰化工艺影响条件分析与实践摘要:某金矿属于金属非金属地下矿山开采,选矿工艺为氰化浸出-炭浆吸附工艺。

该企业依据矿山自身条件,由浮选工艺变为全泥氰化-炭浆吸附工艺,通过一系列实验室实验和工业试验,探索出适用于该选矿方法的生产条件,不仅加大了处理量,而且提高了选矿回收率,为该企业取得了极大的经济效益。

关键词:地下矿山;全泥氰化;回收率;经济效益一、该矿山简介某金矿位于河北省承德市宽城县境内,选厂始建于1958年,初建规模为25吨/日,工艺流程为单一浮选。

后几经改造,到1985年,浮选厂形成180 吨/日的处理能力。

因入选矿石含硫量低(0.8%左右),选矿工艺流程单一,致使浮选回收率只有82%左右。

基于此情况,矿山依靠自己的技术力量,自行设计并实施,将原浮选工艺改造成炭浆工艺,并形成200吨/日的处理能力。

炭浆厂自1989年投产后,企业根据自身发展的需要,几经扩建将规模由200吨/日扩增至1100吨/日左右。

在增大处理能力的同时,依靠科技进步,逐步完善了各工序的控制条件,形成了系统化管理,由此而取得了良好的技术经济指标碎矿为三段一闭路工艺流程;磨矿工艺为两段闭路;氰化工艺为全泥氰化炭浸(CIL)流程;含氰污水处理采用强化碱氯法.1、氰化细度试验磨矿细度(-200目60、70、80、90%)CaO 2 kg/t(PH=10.5)NaCN 500g/tPb(AC)2500g/t矿浆浓度40%为了获得最佳氰化浸出技术经济指标,通过磨矿细度试验,确定适宜的磨矿细度。

试验流程见图1。

试验结果见表6。

浸出时间8小时氰化细度试验结果表6从表6看出,氰化浸出率随磨矿细度的增加而逐渐提高,但幅度不大。

考虑到磨矿成本,氰化细度选用-200目70%为宜。

2、氰化钠用量试验磨矿细度(-200目70%)CaO 2 kg/tNaCN (300、450、600、750g/t)Pb(AC)2500g/t矿浆浓度40%浸出时间8小时氰化钠用量试验结果表7从表7看出,随着氰化钠用量的增加,氰化浸出率也逐渐提高,当氰化钠用量为600 g/t(氰化钠浓度为0.04%、PH=10.5)时,氰化浸出率并没有提高,故确定氰化钠用量600 g/t为宜。

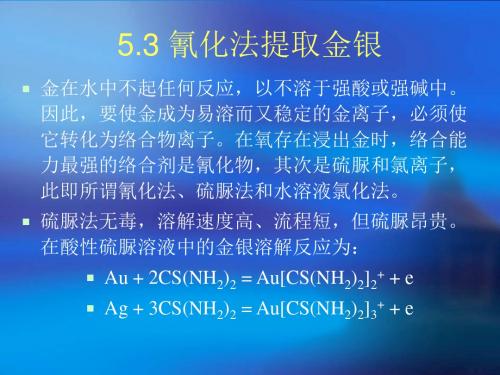

氰化法提取金银

5.4 从银锌壳中提取银

火法炼铅时,铅精矿中的贵金属几乎全部进入粗铅。 粗铅如果采用电解精炼,则贵金属进入阳极泥,然 后从阳极泥中回收这些贵金属;如果采用火法精炼, 则是用加锌提银法,此时把金属锌加到含银的粗铅 中,银与锌结合成银锌合金而与铅水分离。此种银 锌合金称为银锌壳,其成分见表5-1。

所谓灰吹便是将贵铅进行氧化熔炼。当往熔融的贵铅吹风时, 由于铅对氧的亲和力比贵金属对氧的亲和力大,所以铅被氧 化为氧化铅,而贵金属不被氧化。灰吹炉的炉底一般用骨灰 或炭灰筑成,它能吸收氧化铅熔体,所以称此法为灰吹法。 灰吹炉是一个炉床可移动的烧重油的小反射炉(图5-6)。操 作时将贵铅锭在炉床上熔化,提温(900~100℃)并向熔体鼓 风,放出覆盖在熔体表面的熔融氧化铅后再加入贵铅,直至 液面出现银的闪光为止。此时加入少量硝石以加速铅和杂质 的氧化,至接近终点时,投入木炭脱氧,然后撇去浮渣,放 银铸绽。银锭含银约99%,送去分离金银。

5.5.1 阳极泥脱铜脱硒

焙烧的反应为: Cu + H2SO4 =CuSO4 + 2H2O + SO2

Cu2S + 6H2SO4 = 2 CuSO4 + 6H2O + 5SO2 硒在低温(240~300℃)的反应为:

Ag2Se + 3H2SO4 = Ag2SeO3 + 3H2O + 3SO2 Cu2Se + 2H2SO4 = CuSe + CuSO4+ 2H2O + SO2 硒在高温(500~700℃)的反应为:

Na2Zn(CN)4 = Zn(CN)2↓ + NaCN

加锌沉淀法

氧对沉金是不利的,上式产生的氢起到了脱 氧作用,减少了沉金的反溶。沉金前的氰化 液要预先抽真空脱氧。脱氧可防止 Zn + O2 + H2O = Zn(OH)2 反应的发生,降低锌 的消耗和避免锌粉表面 形成妨碍置换的Zn(OH)2薄膜。

氰化法提金——精选推荐

1、氰 化浸出的药剂

在金的氰化浸出中常用的药剂主要有两类:浸出剂氰 化物和保护碱。

氰化物:工业上使用的氰化物常用的在氰化钠、氰化 钾、氰化钙和氰化铵。

在工业上应用最广泛的是固体氰化钠,因其溶金能力 强,价格合理,使用方便。近年来液体氰化钠因价格便宜 被越来越多的氰化厂采用。

• 氰化钠在运输、储存过程中要注意密封、干燥,保持通风良好,不能与 酸性物质放在一起。

2、保护碱 氰化物的水解是浸出过程极不希望发生的,这会导致氰化物的

损失,而且放出剧毒的氰化氢气体污染车间。因此在氰化系统中通常添 加少量的碱(CaO或NaOH)以防止氰化物的水解,称之为保护碱。

保护碱除抑制氰化物的水解外还能中和溶于水中的二氧化碳及 硫化物氧化所生产的硫酸和碳酸,以防止氰化物的水解。

G 2o9

=

8

-

235.42kJ

G2o98=- 16.6kJ

——————————————

4 Au O2 (溶解) 8CN 2H2O = 4Au(CN )2 4OH

G2o98=- 406.7kJ

K = 1.82 1071

11

2.1.2 氰化溶解金银的劢力学

氰化溶解的速度主要取决于:

溶液中O2 的扩散速度;

;

pH

9.3

时

,

[HCN ] [CN ]

1

图2 氰化液中[CN-]和[HCN]的

比值与pH值的关系

24

2.2.1 氰化试剂及浓度

(3) 氰化物的消耗

c. 伴生组分消耗氰化物 铜矿物、硫化铁矿物、砷锑矿物等及其分解产物与CN-反应;

d. 氰化矿浆中应保持一定的 [CN-] 剩余浓度

氰化法提金工艺

氰化法提金工艺1、氰化物溶金机理氰化法是用氰化物从矿石中浸取金并把溶液中的金分离出来的方法,其基本化学反应式为:4AU+8NaCN+O2+2H2O→4Na AU(CN)2+4NaOH它包括氧的吸收溶解,其组分扩散到金表面,吸附,电化学反应等步骤。

其中O2和CN –的扩散对金的浸出速率起到至关重要的作用。

2、浸出药剂可用于溶金的氰化物有:KCN、NaCN、NH4CN、Ca(CN)2选择氰化物时,应综合考虑氰化物对金的溶解能力、化学稳定性、耗量及价格等。

我国黄金矿山大多采用NaCN。

3、保护碱氰化物损耗除了机械原因外,还有化学原因:一是氰化物的水解生成HCN气体挥发造成损失和危害;二是溶液中存在的二氧化碳及硫化物氧化生成的酸(H2SO3,H2SO4)也与氰化物作用生成HCN气体;三是黄铁矿氧化时,除生成H2 SO4外,还生成一些硫酸亚铁(Fe SO4),与氰化物作用生成Fe (CN)6 ,而当溶液中有碱和氧时,Fe SO4可氧化为Fe2(SO4)3,再与碱作用生成Fe(OH)3沉淀,Fe(OH)3不与氰化物反应,因而,加入碱起到保护氰化物的作用,加入的碱叫做保护碱。

生产中通常用石灰作保护碱。

4、影响金溶解速度的主要因素4.1、氰化物和氧的浓度氰化物的浓度和溶液中溶解氧的浓度是决定金溶解速度两个主要因素。

金在稀氰化物溶液中溶解速度大,这是因为氧在稀氰化物溶液中溶解度较大,扩散速度也较快,因而保证了溶金需要的最低氧浓度。

不同矿石的氰化物耗量不同是因为矿石中含有不同量消耗氰化物的杂质。

常规的氰化物浓度一般在0.03%~0.10%之间。

4.2、温度金在氰化液中的溶解速度与温度有关,通常温度高溶解速度快,在无特殊工艺要求的条件下,使矿浆温度维持在150C~250C即可满足浸出的要求。

4.3、金粒的大小和形状金的溶解速度与金粒暴露的表面积成正比,因此氰化作业的磨矿粒度要比浮选更细一些。

4.4、矿浆浓度和矿泥矿浆浓度和矿泥含量直接影响溶剂的扩散速度和溶剂与金粒的接触。

搅拌浸出过程中的操作要点

书山有路勤为径,学海无涯苦作舟

搅拌浸出过程中的操作要点

在搅拌氰化浸出作业中,技术操作应注意的问题主要有:

1.严格控制氰化物浓度。

在浸出过程中,氰化钠浓度是影响金溶解速度的主要因素之一。

适宜的氰化钠浓度是由实验和生产实践所确定的。

在保证浸出率不降低的情况下,宜用较低的氰化物浓度。

浸出作业氰化钠浓度的控制,取决于氰化原矿中与金伴生的矿物种类、浸出溶液中有害杂质的种类和含量、充气搅拌强度、贫液返回数量等因素。

一般规律是,全泥氰化比浮选精矿氰化浸出作业控制的氰化钠浓度要低;氰化原料中含有杂质多时比杂质少时要高;渗滤氰化比搅拌氰化要高;贫液返回量越大,氰化钠的浓度应越高。

浸出作业氰化钠浓度的控制应遵循下述原则:在确保金溶解效率的前提下,适当降低氰化钠浓度,使各串联浸出槽的氰化钠浓度一致,或者前面浸出槽的氰化钠浓度高于后面。

每台浸出槽控制的氰化钠浓度波动范围越小越好。

添加氰化钠的浸出槽和浸出槽总数之比越高越好。

测定氧化钠浓度越勤越好,这将有利于控制操作技术条件。

氰化钠一般配度10%左右的浓度加入各槽。

2.尽量减少生产波动。

浸出作业前有脱药、洗矿、脱水等作业及阶段浸出的流程,必须控制浸出作业均衡给矿。

例如,浸出作业前采用浓密机脱药,采用阶段浸出与浓密机逆流洗涤流程,应尽量保证浓密机均匀、连续排矿,并使排矿浓度在规定范围内。

浸出作业的矿浆浓度,不仅影响生产的稳定,而且影响药剂消耗、浸出时间、充气条件,乃至浸出技术指标等。

为了稳定矿石性质,氰化厂应配矿合适,浮选精矿氰化厂应严格控制精矿品位,缩小氰化原矿量波动范围。

浅谈氰化提金过程的主要影响因素

浅谈氰化提金过程的主要影响因素李书仁摘要:氰化提金是提取金的主要方法之一。

利用氰化溶液从矿石中提取金,具有回收率高,对矿石性质适应性强,可就地产金等特点。

所以自从1887年首次利用氰化溶液从矿石中浸出金来之后,至今仍然得到广泛应用。

我作为多年从事选矿作业的一员,工作中经常遇到许多难题,但从工作中也会得到很多的经验。

下面针对氰化提金过程的主要影响因素理论联系实际,谈谈个人的见解,与同行们共同探讨。

关键词:金在氰化物中的溶解机理;氰化试剂及其浓度;氧的浓度;矿浆的PH值;矿浆温度;矿泥含量与矿浆浓度;浸出时间;保护碱的应用。

1、金在氰化物中的溶解机理金的化学性质稳定,但有氧存在时,金在稀的氰化溶液中可以生成1价金的洛合物而溶解。

关于金溶解的化学反应式,目前主要有两种观点。

能斯特(1846)通过实验确定金在氰化溶液中溶解必须有氧参加反应,并提出了下列反应式:4AU+8CNˉ+O2+2H2O→4[AU(CN)2]ˉ+4OHˉ(2-1)BODLANDER(1896)认为,金在氰化溶液中溶解反应分两步进行:2AU+4CNˉ+O2+2H2O→2[AU(CN)2]ˉ+2OHˉ+ H2O2 (2-2)2AU+4CNˉ+ H2O2→2[AU(CN)2]ˉ+2OHˉ(2-3)上述两步反应的总和,与反应式(2-1)是一致的。

之后,一些研究者进一步证实,在氰化物溶液溶解金时有过氧化氢存在,在氰化物溶液中加入低浓度的过氧化氢可使金的溶解速度增加。

F.HABASHI(1967)考察了这些方程式之后指出:式(2-3)的反应是很缓慢的,金的溶解反应几乎完全按(2-2)进行。

WORSTEEL(1987)等也提出了同样的观点。

2、氰化试剂及其浓度氰化试剂的选择主要取决于其对金银的浸出能力、化学稳定性和经济因素等。

各种氰化物浸出金的能力取决于单位氰化物中的含氰量。

各种氰化物浸出金银的能力顺序为氰化铵〉氰化钙〉氰化钠〉氰化钾〉氰溶物。

目前多数选金厂使用氰化钠。

金银冶金学PPT课件5.氰化浸出

d [CN ] DCN A2 ([CN ] [CN ]0 ) dt

氰化浸金动力学

d [CN ] DCN A2 ([CN ] [CN ]0 ) dt

• • • • • • DCN--CN-的扩散系数 δ -扩散层的厚度 [CN]-扩散层外(本体)CN-浓度 [CN]0-扩散层内CN-的浓度 A2 —阳极区的面积 由于化学反应速度很快,所以[CN]0 →0,则有

氰化浸金动力学

2Au+4NaCN+H2O2 =2NaAu(CN)2+2NaOH

• 为一缓慢过程

• 大量过氧化氢时,会将氰根氧化为对金不起作用的CNO• CN- +H2O2=CNO-+H2O • 在金的浸出过程中,主要按生成H2O2反应进行,即金在氰 化物溶液中除生成Au(CN)2-外,还生成H2O2。

pH和pCN的关系可用下式换算:

• pH + pCN =9.4 –lgA +lg(1+10pH-9.4)

• [CN-]总=10-2mol/L下pH与pCN的相关数值

pH pCN

0 11.4

2 9.4

4 7.4

6 5.4

8 3.4

9.4 2.3

10~14 2

3 )金比银易溶解,不形成配离 1 )用氰化物溶液溶解金银, 子时金的电位高于银,但形成配 氰化物溶金的曲线⑨及下方 7生成配离子的电极电位,比 )溶金半电池与O2 /H2O组 合 物 后 , Au(CN)2- 的 电 位比 的平行曲线说明,在 pH 相同 游离的金银离子的电极电位 成的原电池,在 pH=9~10 的 Ag(CN)2低得多,从热力学角 时,金配离子的电极电位, 低得多,所以氰化物溶液是 电位差最大 ,也就是 Δ G0 的 度来看在氰化物溶液中金比银容 随着配离子活度降低而降低。 溶解金银的良好溶剂和配合 负值最大,反应进行最彻底, 易溶解 ; 银也具有同样的规律 ; 剂 ; 9 )强氧化剂的存在能将 CN故氰化控制pH在9~10间; 氧化,增加氰化物的消耗; 4 在 pH<9~10 时 , 10) )锌能从氰化液中置换出 Au(CN)2-,Ag(CN)2配离子 金。 6) O2 /H2O 线在金线、银 的电位随着 pH 的上升而直线 2 )金银被氰化物溶液溶 线之上,说明 O2 是溶解金 下降,在此范围内,提高 pH , 解 形 成 Au(CN)28 ) pH<9.4 时 , 氰 化 物 主 要 银的良好氧化剂; 对 溶解金银 有子 利 , 但 当 ,Ag(CN)2配 离 的 反 应 以 HCN 存在,在 pH>9.4 时则 pH>9~10 后 , pH 对 电 位 的 线⑨、⑩,几乎都落入水 主要以CN-存在; 影响较小; 稳定区中,即线①和②之 间,这说明这两种配离子 在水溶液中是稳定的;

氰化尾渣中铁的浸出对金银浸出率的影响

Doi:10.3969/j.issn.1007-7545.2015.12.013氰化尾渣中铁的浸出对金银浸出率的影响张跃红1,李云2,魏晋3,王云2,栾东武3,刘洪晓4(1.青海省第一地质矿产勘察院,青海平安810600;2.北京矿冶研究总院,北京100160;3.招远市招金金合科技有限公司,山东招远265400;4.新疆星塔矿业有限公司,新疆托里834500)摘要:对难处理金精矿两段焙烧提金流程中的氰化尾渣进行强化酸浸,酸浸过程中氧化铁矿物的溶解而使其中包裹的金得到解离并裸露,在氰化浸出过程中容易被浸出。

研究表明,随着焙砂中氧化铁相包裹体的逐步酸溶,其酸浸渣中的金、银的氰化浸出率也随之显著提高。

该预处理方法为提高难处理金精矿中金、银的浸出回收率提供了一种有效的途径。

关键词:难处理金精矿;氰化尾渣;氧化铁包裹;金;银;酸浸中图分类号:TF831 文献标志码:A 文章编号:1007-7545(2015)12-0000-00Effect of Dissolving of Ferric Oxide from Calcine Cyanide Residue on Leaching ofGold and SilverZHANG Yue-hong1, LI Yun2, WEI Jin3, WANG Yun2, LUAN Dong-wu3, LIU Hong-xiao4(1. Qinghai First Surveying Institute of Geology and Minerals, Ping’an 810600, Qinghai, China;2. Beijing General Research Institute of Mining & Metallurgy, Beijing 100160, China;3. Zhaoyuan City Zhaojin Jinhe Science and Technology Ltd, Zhaoyuan 265400, Shandong, China;4. Xinjiang Xingta Kuangye Co. Ltd, Tuoli 834500, Xinjiang, China;)Abstract:Calcine cyaniding-residue produced from two-stage roasting of refractory gold concentrate was leached with sulfuric acid. Gold can be easily cyaniding leached after ferric oxide was dissociated and unlocked from the wrapped gold during acid leaching. Extraction efficiency of gold and silver raised remarkably when ferric oxide was dissociated continuously, which is proved to be an effective pretreatment for refractory gold concentrate to improve gold and silver extraction efficiency.Key words:refractory gold concentrate; calcine cyanide residue; ferric oxide-encapsulated; gold; silver; acid leaching目前运行的两段焙烧金精矿黄金冶炼工艺中存在的主要问题是氰化尾渣含金仍然偏高[1-4]。

山东某金矿氰化浸出过程中影响因素的研究

浓 度 测 定 结 果

预 处 理 时 间 / c h N 浓度 / mg.L

一

-

孑 雀 石 、 铜 矿 等存 在 , 矿 物 量 占 1 3 ; L 斑 其 .7

有 害元 素 铅 主要 呈 方 铅矿 产 出 , 量 为铅 矾 ; 少

有 害 元 素 锌 主要 呈 闪锌 矿 状 态存 在 , 有 个 亦 别 的 氧化 成 了菱锌 矿 。

Ci l

2 ̄

Fe +

O .OO O. 26 3. 51 O. 96 1 43 .

2

zn2 +

O .O6 8 O.3 6 O .O2 2 O .O1 7 O. O96

1. 3 4.1 4.1

O .12 1 .2 07 13 8 8. 12 O 9. 17 2 5.

擀 惜

选褂

山东 某 金 矿 氰 化 浸 出 过 程 中影 响 因素 的研 究

捧 锵

谷 晋 川 1 , 亚川 , 允 湘 ,刘 2 张ห้องสมุดไป่ตู้

( . 川 大 学 化 工 学 院 , 川 成 都 1四 四 606) 1 0 5

(. 2 中国地 质 科 学 院成 都 矿产 综 合 利用 研 究所 , 四川 成 都 6 0 4 ) 1 0 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

书山有路勤为径,学海无涯苦作舟

金的氰化浸出的影响因素有哪些

氰化法提金是从金矿中提取金的主要方法之一。

氰化物对金溶解作用机理的解释目前尚不一致,多数认为金的氰化溶液中有氧存在的情况下可以生成一种金的络合物而溶解,其基本反应式为:

一般认为金被氰化物溶解发生两步反应:

金的表面在氰化溶液中逐渐地由表及里溶解,溶液中氧的浓度与金的溶解速度有关。

氰化时金的浸出率的影响因素有:氰化物和氧的浓度、矿浆pH 值、金矿物的原料性质、浸出温度、矿泥含量、矿浆浓度及浸出时间等。

浸出时氰化物浓度一般为0.03%~0.08%,金的溶解速度随氰化物浓度的提高而呈直线上升到最大值。

然后缓慢上升,当氰化物浓度达0.15%时,金的溶解速度和氰化物浓度无关,甚至下降(因氰化物水解)。

金的溶解速度随氧浓度上升而增大,采用富氧溶液或高压充气氰化可以强化金的溶解。

氰化试剂溶解金银的能力为:氰化铵氰化钙氰化钠氧化钾。

氰化钾的价格最贵,目前多数使用氰化钠,氰化物的耗量取决于物料性质和操作因素,常为理论量的20~200 倍。

物料性质影响金的浸出率。

氰化法虽是目前提金的主要方法,但某些含金矿物原料不宜直接采用氰化法处理,若矿石中铜、砷、锑、铋、硫、磷、磁铁矿、白铁矿等组分含量高时将大大增加氰化物耗量或消耗矿浆中的氧,降低金的浸出率。

矿石中含碳高时,碳会吸附已溶金而随尾矿损失,预先氧化焙烧或浮选方法可除去有害杂质的影响。

氰化物的水解反应为:。