油脂回酸、回色的原因探讨及应对措施

油炸食品酸价及过氧化值变化原因分析和控制措施

油炸食品酸价及过氧化值变化原因分析和控制措施前言:油炸食品由于油脂含量高,容易酸败变质,产生哈喇味,影响产品品质及食品安全。

了解油炸食品酸败的原因及变化趋势,有利于针对性的采取控制措施,延长产品保质期,改善油炸食品品质。

本文根据工作经验进行总结,由于水平所限,或有不当之处甚至错误,欢迎指正和交流,不胜感激。

一、相关概念的了解:1、油脂的组成油脂是脂肪酸甘油三酯的混合物,由C、H、O三种元素组成,分子组成是由一分子的甘油和三分子的脂肪酸结合而成。

不同脂肪酸的决定了油脂性质的差异。

2、衡量油脂品质的重要指标——酸价、过氧化值➢酸价(AV),体现油脂中酸性物质(游离脂肪酸)含量的高低(一般使用氢氧化钾滴定或自动电位滴定并计算,参考GB 5009.229-2016 食品安全国家标准食品中酸价的测定)。

➢过氧化值(POV),体现油脂中过氧化物含量的高低(一般使用碘化钾和硫代硫酸钠标准溶液滴定并计算,参考GB 5009.227-2016 食品安全国家标准食品中过氧化值的测定)。

3、煎炸用油的抗氧化性不同油脂抗氧化性能力不一样,主要是因为油脂中含有的抗氧化剂组分种类及含量有差异,如:烯、生育酚、生育三烯酚、BHA、BHT、TBHQ等天然或人工合成抗氧化剂。

油脂在氧化时,首先与油脂中抗氧化剂反应,等抗氧化成分消耗完之后才和油脂自身进行反应。

油脂中不饱和脂肪酸含量越高越容易被氧化。

例如:大豆油中不饱和脂肪酸含量高(85%以上),抗氧化性差;棕榈油含饱和脂肪酸及不饱和脂肪酸各半,且含有生育酚和生育三烯酚等天然抗氧化剂,抗氧化能力较强。

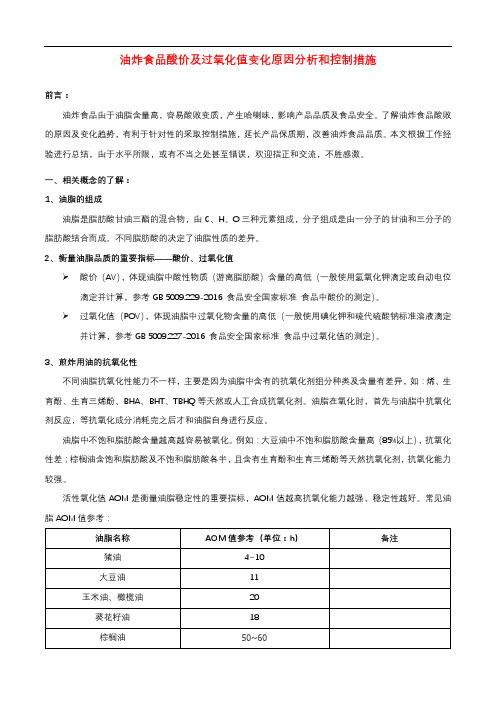

活性氧化值AOM是衡量油脂稳定性的重要指标,AOM值越高抗氧化能力越强,稳定性越好。

常见油脂AOM值参考:备注:油脂中添加抗氧化剂(BHA、BHT、TBHQ)可提升AOM值。

二、油脂的酸败的原因分析1、油脂酸败的两个重要过程第一部分是油脂的水解过程,就是油脂直接水解为甘油和游离脂肪酸,这个过程过氧化值无明显变化,酸价会上升,这一部分酸败就用酸价来表示(油脂中水分含量高的前提下水解明显,油炸食品中酸价的主要来源之一)。

食用油脂储存期的变化及影响因素

食用油脂储存期的变化及影响因素作者:张乐来源:《广东蚕业》 2021年第6期DOI:10.3969/j.issn.2095-1205.2021.06.12张乐(新疆工业经济学校新疆乌鲁木齐 830013)作者简介:张乐(1973- ),女,四川资阳人,高级讲师,研究方向为油脂工程方向专业教学和研究。

摘要文章分析了影响食用油脂安全储存的因素,给出了食用油脂在储存过程中应采取的措施和注意事项,以期保证食用油脂及其制品储存过程中的品质稳定。

关键词油脂储存;酸败;回色;氧化;影响中图分类号:TS225 文献标识码:A 文章编号:2095-1205(2021)06-23-02精制后的食用油脂,从出厂、销售,到被消费者购买、食用,通常要经过较长的时间。

食用油脂在实际的储存过程中,若方法不当经常会出现氧化反应,并出现回味臭、酸败臭及回色等变化,从而引起外观、实用和营养成分等方面的各种变化。

这些反应不仅会产生不良气味,而且可能产生毒素。

食用油脂储存过程中,油脂自身所含的物质组分及外在环境等是影响其安全储存的主要因素。

1 食用油脂在储存过程中的变化1.1 气味的劣变回味臭是食用油脂在一定时间内被氧化,继而产生的气味。

当食用油脂氧化没有得到抑制而继续进行下去,其中部分分解物质会形成相应的酮、酸等物质,这些物质具有较强的挥发性,挥发出的气味通常会被称为酸败臭[1]。

此外,食用油脂的氧化过程反应也相对复杂,无法准确分解出具体的物质成分。

在实际的存储过程中,多烯酸类植物油氧化会发出腥臭味,由于该味道与毛油的味道相似,因此也被称为回味臭。

当前,我国在进行食用油脂研究时,通常会以大豆油为主要研究对象,对其进行深入探索。

能够引发回味臭的物质也比较多,如磷脂、氧化聚合物等均会产生大量的回味臭。

精制食用油脂若没有严格按要求进行储存,在外在环境条件的影响作用下,富含多不饱和脂肪酸的甘酸酯会不断出现各类反应,最终出现油脂酸败的产物。

酸败的特征是酸败油中这些低分子降解物发出强烈的刺激臭味,俗称哈喇味,这种刺激臭味比回味产生的臭味要剧烈得多。

油脂精炼中常见的生产技术问题及对策

油脂精炼中常见的生产技术问题及对策随着人们消费水平的不断提高和油脂精炼技术的迅速发展,高档精炼油脂已成为我国食用油市场上主要的供应品种。

作为食用油加工的最后一个工段—-—油脂精炼,其主要任务是生产出高质量的精炼油,怎样提高油脂精炼率与降低消耗是矛盾的两个方面,也是精煤生产技术的关键所在.对大多数的油品而言,其精炼的过程通常包括脱胶、脱酸、脱色及脱臭等工序,各工序的目的及操作要求各不相同,生产中遇到的技术问题也不一样,现就这些工序中几个常见的技术问题作简要的分析,供同行参考.1 脱胶脱胶被认为是精炼工艺中最重要的环节之一,有效的脱胶操作将有利于保证成品油的质量,减少损耗。

因为胶质的存在会使成品油的食用品质降低,并会使油脂在脱色时白土用量增多,如果脱臭前还有胶质存在,油脂将会产生严重异味并影响成品油的稳定性。

水化是常用的脱胶方法。

一般将约2 %左右的略高于油温的水加入到70 ℃左右的毛油中,使磷脂水化。

磷脂吸水后,溶解性发生了变化,并从油中析出,可通过沉淀或离心的方法,使之与油分离,采用这种方法可以除去大部分胶质。

在实际生产中,用新收获油料(如新上市的油菜籽)或用储藏条件不大好的原料制得的毛油,经脱胶后通常仍残余一些胶质,表现为水化油280 ℃加热试验经常不合格,即使重新加水处理,也没有明显效果。

究其原因,主要是油中存在着较多的非水化磷脂之故。

要脱除这部分胶质,目前比较行之有效的方法是在待处理油中先加入约011 %左右的无机酸(通常用磷酸) ,并使之与油充分混合,让其中的非水化磷脂转化为水化磷脂,然后按正常的脱胶方法进行即可。

值得注意的是:间歇水化时,油中加入磷酸后需快速搅拌充分,然后才能加水水化,否则,因磷酸数量太少而未能与油充分接触,脱胶仍然不彻底;而连续工艺采用的是专用混合设备,混合效果一般没有问题,但同样因为磷酸的加入量太少,需要控制磷酸和油的流量之间的平衡,以达到预期的效果。

2 脱酸脱酸也是油脂精炼的主要工序,脱除油脂中的游离脂肪酸可用化学或物理的方法。

油脂的功能及防止其酸败的措施

油脂的功能及防止其酸败的措施摘要:油脂是动物能量的重要的能量,在饲料中广泛应用。

但油脂在加工利用中很容易酸败。

本文就油脂的功能以及预防油脂酸败的措施进行综述。

关键词:油脂;防止酸败;措施;功能油脂是一种高能饲料原料,随着动物营养的不断发展,日粮中越来越广泛添加油脂来满足动物体的能量需求。

然而,油脂在高雯、高湿等环境下及易被氧化,进而产生多种醛、酮、酮酸以及羟酸等有害物质。

这些物质不仅能够影响机体正常的生理生化功能,危机机体健康,影响动物的生长等,还能够在动物机体内残留,最后通过食物链进入人体,损害人类健康。

因此,目前就油脂的酸化以及其毒性作用以及其预防措施逐渐成为研究的热点。

1 油脂的功能油脂的主要功能就是提供能量。

随着对动物营养研究的不断深入,目前各个品种以及不同阶段的营养需求研究已经较深入,而饲料原料中仅靠谷物类饲料难以满足动物机体,而油脂的高能量(生理能值是蛋白质和碳水化合物的2.25倍左右)恰好就满足这一需求。

肉鸡试验中证实油脂代谢能转化为净能的效率比碳水化合物和蛋白质高,三者分别为88%、78%和6l%。

油脂也是畜禽必需脂肪酸(亚油酸、亚麻酸和花生四烯酸)的重要来源,日粮中添加油脂可与基础日粮内的油脂在脂肪酸组成上合理配比,同时也可促进日粮中脂溶性营养物质(如色素及脂溶性维生素等)和其他营养物质的消化吸收。

Furman等[1]在家禽试验中证实,油脂可促进氨基酸的消化吸收,如肉粉、肉骨粉13粮中氨基酸消化率可提高5%。

矿物质的吸收也与日粮油脂有关,亚油酸含量由4%提高到16%时,平均需铁量由3.3 mg/d降至2.3 mg/d。

此外,油脂还具有提高饲料的适口性,延长饲料在肠道中的排空时间,提高动物对各养分的消化和利用率,减少饲料因粉尘而致的损失,提高颗粒饲料的生产效率和减轻机械磨损程度等功能。

2 预防油脂酸败的措施2.1 使用抗氧化剂目前化学合成产品主要有:乙氧基喹(EMQ)、二丁基羟基甲苯(BHT)、丁基羟基香醚(BHA)、叔丁基对苯二酚(TBHQ)、3,4,5一三羟基苯甲酸丙酯(PG、没食子酸丙酯)。

油脂酸败的测定实验报告范文3篇

油脂酸败的测定实验报告范文3篇An experimental report on Determination of rancidity o f oils and fats油脂酸败的测定实验报告范文3篇小泰温馨提示:实验报告是把实验的目的、方法、过程、结果等记录下来,经过整理,写成的书面汇报。

本文档根据实验报告内容要求展开说明,具有实践指导意义,便于学习和使用,本文下载后内容可随意修改调整及打印。

本文简要目录如下:【下载该文档后使用Word打开,按住键盘Ctrl键且鼠标单击目录内容即可跳转到对应篇章】1、篇章1:食用油脂功能特性的测定文档2、篇章2:油脂酸价的测定文档3、篇章3:油脂酸价、过氧化值的测定文档篇章1:食用油脂功能特性的测定文档1、通过对油脂特性指标的测定,综合训练食品分析的基本实验技能。

2、学会根据实验要求选择实验方法,设计实验方案。

3、掌握食用油脂过氧化值的测定方法4、学会如何控制食用油脂的酸败.2.实验原理、实验流程或装置示意图油脂是膳食中的重要组成部分是机体能量的主要来源之一,油脂的氧化酸败会导致风味的延展和食品成分,如蛋白质的其他反应严重变质,变质的油脂会减少营养价值且对人体消化器官及其他部位产生毒性,从而成为食品卫生上的问题之一,油脂氧化酸败的关键产物是脂肪酸过氧化氢物是形成羰基和羟基化合物的中间产物,此化合物通常认为,是过氧化物油脂中过氧化值是指测定1g油脂所需要的标准硫代硫酸钠溶液的体积,它是判断油脂质量的一个重要的指标油样的存放条件对油脂氧化酸败有明显的影响作用,因此为了防止油脂氧化酸败速度过快油样赢避光低温保存,另外为了能够准确,反映出油样氧化酸败中产生的过氧化氢物称样后必须快速进行测定。

油脂氧化过程中产生的过氧化物,与碘化钾作用,生成游离碘,以硫代硫酸钠溶液滴定,计算含量。

油脂过氧化值(POV值)测定精密称取油样2~3g,置于250mL碘量瓶中,加入30mL三氯甲烷-冰乙酸混合液,使样品完全溶解。

油脂回味回色原因分析

油的回味一些油经过脱臭后形成令人讨厌的气味,这种气味并非是公认的自然状态下的氧化气味。

这种气味有代表性的是原始的毛油味,描述为回味。

可能引起的原因和改进的方法(1)空气接触—含亚油酸和亚油酸脂肪酸的油易引起风味改变,应控制与空气或氧气接触,空气或氧气含量应小于1.0% 。

(2)毛油与精炼油储存的比较—大多数食用油最好在毛油状态储存。

脱胶毛油比不脱胶毛油的氧化更快,磷脂在毛油中的抗氧化功能明显地超过了一些天然抗氧化剂或维生素E。

(3)温度控制—氧化或回味速度与温度有关。

显然氧气在较高温度下扩散进入油的速度更快。

温度提高20F (11.1C), 氧化速度接近提高一倍;所以在产品熔点以上10F时需采取措施控制回味。

(4)氮气覆盖—氮气覆盖所有的油罐是保护食用油脂的一个有效方法。

在所有加工过程中隔绝氧气能实际消除过氧化物的形成和气味的不稳定。

大豆油在没有氮气保护储存几个月时比暴露在空气中储存时气味更快速恶化。

(5) 磷脂的排除—残留的磷脂能引起异味和变色。

一些磷脂和与其结合的金属复合物不易从油中水化去除。

这些复合物需通过在脱胶或精炼中加磷酸预处理来去除。

预脱色过程去除了精炼过程残留的痕量皂和磷脂。

如果脱臭时给料油的磷脂含量超过20ppm会产生问题。

(6)白土过滤—完全去除脱色油中的白土是非常重要的,因为残留的白土会促进氧化。

脱色操作可通过检验并控制过滤杂质来保证脱色油到储存或下一工序没有受到污染而降低氧化稳定性。

(7)真空脱色—脱色过程的主要功能是去除过氧化物和二次氧化产物。

其次脱色去除精炼后残留的痕量皂和磷脂及吸收色素。

真空脱色比常压下脱色更有效。

可以减少白土用量,降低操作温度,减少与空气接触从而减少氧化,在回到常压时油有个冷却过程。

(8)高过氧化值去脱臭—和大多数的认为相反,通过脱臭去除氧化分解产物没有意义;它们去除的时机应在脱色过程。

油在后来的储藏过程中过氧化物热分解提高,危及成品油的风味稳定性。

食用油脂的卫生和管理规定范文

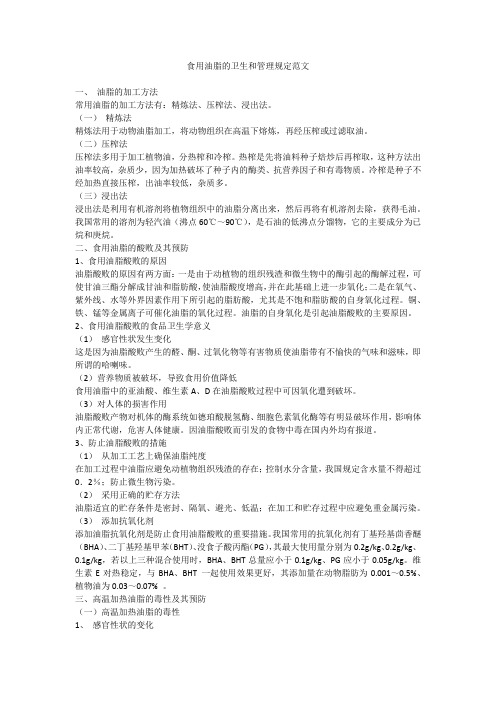

食用油脂的卫生和管理规定范文一、油脂的加工方法常用油脂的加工方法有:精炼法、压榨法、浸出法。

(一)精炼法精炼法用于动物油脂加工,将动物组织在高温下熔炼,再经压榨或过滤取油。

(二)压榨法压榨法多用于加工植物油,分热榨和冷榨。

热榨是先将油料种子焙炒后再榨取,这种方法出油率较高,杂质少,因为加热破坏了种子内的酶类、抗营养因子和有毒物质。

冷榨是种子不经加热直接压榨,出油率较低,杂质多。

(三)浸出法浸出法是利用有机溶剂将植物组织中的油脂分离出来,然后再将有机溶剂去除,获得毛油。

我国常用的溶剂为轻汽油(沸点60℃~90℃),是石油的低沸点分馏物,它的主要成分为已烷和庚烷。

二、食用油脂的酸败及其预防1、食用油脂酸败的原因油脂酸败的原因有两方面:一是由于动植物的组织残渣和微生物中的酶引起的酶解过程,可使甘油三酯分解成甘油和脂肪酸,使油脂酸度增高,并在此基础上进一步氧化;二是在氧气、紫外线、水等外界因素作用下所引起的脂肪酸,尤其是不饱和脂肪酸的自身氧化过程。

铜、铁、锰等金属离子可催化油脂的氧化过程。

油脂的自身氧化是引起油脂酸败的主要原因。

2、食用油脂酸败的食品卫生学意义(1)感官性状发生变化这是因为油脂酸败产生的醛、酮、过氧化物等有害物质使油脂带有不愉快的气味和滋味,即所谓的哈喇味。

(2)营养物质被破坏,导致食用价值降低食用油脂中的亚油酸、维生素A、D在油脂酸败过程中可因氧化遭到破坏。

(3)对人体的损害作用油脂酸败产物对机体的酶系统如德珀酸脱氢酶、细胞色素氧化酶等有明显破坏作用,影响体内正常代谢,危害人体健康。

因油脂酸败而引发的食物中毒在国内外均有报道。

3、防止油脂酸败的措施(1)从加工工艺上确保油脂纯度在加工过程中油脂应避免动植物组织残渣的存在;控制水分含量,我国规定含水量不得超过0.2%;防止微生物污染。

(2)采用正确的贮存方法油脂适宜的贮存条件是密封、隔氧、避光、低温;在加工和贮存过程中应避免重金属污染。

(3)添加抗氧化剂添加油脂抗氧化剂是防止食用油脂酸败的重要措施。

饲料脂肪酸败的原因_影响及控制措施

油脂作为一种高能饲料,不仅可为畜禽提供充足的必需脂肪酸,而且还可显著改善饲料的适口性,提高饲料的转化率等,但饲料在生产、贮存、销售和使用的过程中易发生氧化酸败及变质现象。

养殖户和饲料生产厂商往往只注重油脂的营养价值,而忽视了其氧化酸败所带来的巨大的经济损失。

以下就饲料脂肪酸败的原因、影响及其控制措施做一概述,旨在为饲料脂肪酸败的研究提供理论参考。

1饲料脂肪酸败的概述饲料酸败是指饲料中的油脂和脂肪酸等在加工或贮存过程中,在温度、湿度、氧和光线等适合酸败微生物生长繁殖的条件下,或经过较长时间的贮存,脂肪发生氧化作用,生成具有异味和毒性的化合物,使油脂变得苦涩,影响饲料的适口性和畜禽的生长健康(沈瑞,2011)。

油脂酸败的过程很复杂,主要有两个方面,即纯化学氧化酸败和微生物酶解酸败。

这两种反应往往同时发生,但也可能由于油脂本身的性质和储存条件的不同而主要表现在某一方面。

这些反应的结果是使油脂分离出游离脂肪酸,生成过氧化物及醛、酮类等物质。

油脂酸败的化学过程即在空气、光和水的作用下,油脂发生化学变化,包括油脂的水解酸败和油脂的自动氧化酸败两个方面。

微生物氧化是由微生物酶催化所引起的,存在于植物饲料中的脂氧化酶或微生物产生的脂氧化酶最容易使不饱和脂肪酸氧化。

2饲料脂肪酸败的原因2.1温度与湿度在生产中,高温高湿是加速氧化的主要原因。

温度影响油脂氧化速度和氧化产物的形成,脂肪酶活性随着温度升高而增大,微生物生长速度也随之增加,从而加快油脂酸败的速度(Finley,1985)。

研究表明,温度在21 ̄63℃,每升高16℃,纯油脂氧化速度则会提高2倍(宁正祥等,1995)。

饲用油脂的含水量及添加油脂的配合饲料中水分含量高时,能促进油脂水解酸败,饲料中水分含量高时还有利于微生物生长繁殖,加剧油脂酸败。

2.2含量和种类脂肪或油脂的含量高或添加油脂量较大是饲料氧化变质的内部因素。

油脂含量高或添加油脂量较大的饲料,在加工和储存条件不当时易发生氧化酸败。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

回酸回色因素及应对措施

原料因素 原油制取过程 精炼过程 包装过程 贮存过程

一、残磷量

脱胶主要关注的是非水化磷脂的问题,非水化磷脂含量较多 的植物油中往往伴随着较多的金属离子,这些金属离子的存在会导 致植物油酸败。另外,油脂中的磷脂与蛋白质、糖类、金属离子等 形成复合物而呈现很深的颜色,或氧化分解呈色,出现色素固定及 回色。含磷量高的大豆油在高温条件下脱臭会产生碳化,使油脂产 品色泽加深或发暗。

控制措施:严格控制二蒸和汽提塔毛油的出口温度,二蒸 控制在105~115 ℃ ,汽提塔控制在110~115 ℃。

3

回酸回色因素及应对措施

原料因素 原油制取过程 精炼过程 包装过程 贮存过程

一、残磷量

在油脂生产和储存过程中,我们发现成品油含磷量大于5mg/kg 时, 油脂容易出现返色。因此,希望成品油含磷量低于1mg/kg, 这样类推, 脱色油含磷量控制在2mg/kg以内, 脱胶油含磷量控制在低于10mg/kg 为好。 油中残磷量是衡量脱胶效果的一个关键指标,因为磷脂会加速食用油 的不稳定性,不利于油品储存、加工,故必须尽量除去。油脂经不同方 法脱胶后,其残磷量在10~30mg/kg之间,一般要求脱胶油中残磷量低 于20mg/kg,好的脱胶方法可将油脂的残磷量降至10mg/kg以下。

2

回酸回色机理

回酸回色概念 回酸机理 回色机理

四、回色机理4、蛋白质,糖类等氧化分解

毛油中含有大量的蛋白质、糖类等物质,在高温 下易发生氧化或相互结合等其他副反应,生成各类 杂质使油色加深。此类加工色素的产生, 提高了回色 的几率。

3

回酸回色因素及应对措施

我们从原料到过程控制来分析油脂回 酸回色的因素及应对措施

3

回酸回色因素及应对措施

原料因素 原油制取过程 精炼过程 包装过程 贮存过程

一、残磷量

含磷量与成品油品质跟踪(课题样)

成品油品质变化 项目 中性油

(ppm)

脱色油

(ppm)

成品油

(ppm)

1天 色泽 酸价

0.05 0.05

1月 色泽

0.6/6 0.7/7

2月 酸价

0.05 0.05

3月 酸价

0.05 0.05

回酸回色概念 回酸机理 回色机理

一、回酸概念: 经过加工的油脂,其酸价随着时间的推移而逐渐升 高,甚至在保质期内超过其所在级别的国家标准。

一般而言,贮存在罐区的一级豆油或菜,一周内其颜色上升到 R1.5/Y15,我们就认为该批油回色现象较严重。

2

回酸回色机理

回酸回色概念 回酸机理 回色机理

二、回色概念: 经过加工的油脂,其颜色随着时间的推移而逐渐变 深,甚至在保质期内超过其所在级别的国家标准。

2

回酸回色机理

回酸回色概念 回酸机理 回色机理

部分一级油色泽、酸价、过氧化值国家标准

质 量 指 标 项 目 菜籽油 色 泽(罗维朋比色槽133.4mm) 酸 价(mgKOH/g) 过氧化值(mmol/kg)

≤

大豆油 R2.0/Y20 0.2 5

玉米油 R3.0/Y30 0.2 5

R2.0/Y20 0.2 5

一般而言,贮存在罐区的成品油,一周内其酸价上升到内控标准 (即0.1mgKOH/g油),我们就认为该批油回酸现象较严重。

2

回酸回色机理

回酸回色概念 回酸机理 回色机理

一、回酸机理

根据油脂化学反应机理,油脂在储存过程中发生回 酸现象,主要有两种化学反应,即发生油脂水解反应及 油脂氧化反应。

2

回酸回色机理

3

回酸回色因素及应对措施

色泽

0.7/7 0.8/7

色泽

0.8/8 0.9/9

酸价

0.05 0.06

样品1 样品2

8 10

4 5

0 0.8

0.6/6 0.6/6

样品3

25

15

5.6

0.7/7

0.06

0.9/9

0.06

1.0/10

0.06

1.2/12

0.07

样品4

38

21

8

0.9/9

0.07

1.0/10

0.08

1.3/13

0.085

油脂回酸、回色的原因探讨及应对措施

2013年10月

2017/9/24

1

目

1 2

3 4

录

前 言 回酸回色机理 回酸回色因素及应对措施 总 结

1

前

言

食用油有如下几大理化指标:酸价、色泽、过氧化值、水份及挥发物、碘 价、烟点…… 其中酸价、色泽是食用油两个重要质量控制指标, 是评价商品货架寿命最 直观的因素。 食用油经过生产、贮藏、灌装、运输、流通等环节后,会有回酸、回色现 象发生,特别是大豆油、菜籽油、玉米油,回酸/回色现象尤为突出。 回酸、回色的机理以及如何应对这种现象,是我们油脂工作者面临的重大 课题。本讲座就是总结近年来国内外同仁的理论与实践经验,结合广东区域 正在进行的焦点课题做出的一些探讨。

2

回酸回色机理

回酸回色概念 回酸机理 回色机理

三、回色机理3、磷脂氧化分解

一般大豆油含磷脂1.1% ~ 3.5% , 菜籽油含磷脂1.5% ~ 2.5% 。 卵磷脂( PC) ( 20%) 、脑磷脂( PE)( 31% ) 和肌醇磷脂( PI) ( 40%) 是大豆磷脂主要成分。PC 氧化稳定性差,遇空气氧化成棕色,伴 有难闻气味;PE 纯净体为白色,易吸潮,氧化后色泽加深。在精 炼过程中,脱胶油中含磷量高,可造成油品返色,加热设备和脱臭 塔容易结焦,降低传热效果,同时加深色泽。

3

回酸回色因素及应对措施

原料因素 原油制取过程 精炼过程 包装过程 贮存过程

二、年份

同一地区的原料由于年分不同,其回酸回色现象会有很大的差异,主要原因是 每年的气候差异影响油料作物的生长及成熟。 由于气候等条件的影响, 大豆中常混有未完全成熟的青大豆。大量数据证明, 青大豆制取的毛油酸值、过氧化值均高于成熟大豆,当青大豆进人制油工段,会 造成成品油品质下降,出现回色现象。 由于青大豆油酸值高, 精炼过程中需要的各种辅料也就越多, 这样炼耗也就越 高,也会影响油脂的色泽变化。青大豆油的色泽深于成熟大豆油,是因为青大豆 油含有较多的叶绿素,脱色过程中很难脱除。另外,青大豆油中非水化磷脂含量 是成熟大豆油的3倍多, 其主要成分为磷脂酸,可与油中微量金属离子结合生成磷 脂金属复合物, 使油脂脱胶不彻底、不易分离,且金属离子是引发油脂氧化的重要 因素之一,如脱除不干净,则影响脱色,脱臭的效果,而且精炼出的大豆油易氧 化分解,出现色素固定及回色现象。

2

回酸回色机理

回酸回色概念 回酸机理 回色机理

二、回色机理2、油脂异构化

S、I2 和HNO2 是自由基型催化剂。当菜籽毛油含硫量在 18~31 mg/kg,经过碱炼、脱色和脱臭后降至3~5 mg/ kg。 油脂在精炼过程中遇碱和热处理时,不饱和脂肪酸双键向羧基 端移动, 形成部分顺反异构体及位置异构体,例如生成反油酸 异构体、反- 8、反- 10 等油酸异构体和位置异构体如二共轭酸。 当油脂分子中的共轭双键增多时,油脂色泽加深。

因原料控制涉及期货、采购、物流,在此暂不深入探讨。

3

回酸回色因素及应对措施

原料因素 原油制取过程 精炼过程 包装过程 贮存过程

一、坯片质量

大豆制油普遍采用浸出法,好的坯片质量须薄而有一定的 强度和韧性,如果坯片小而易碎没有强度,粉末度大,在混合 油蒸发时易糊化使油色变深。 控制措施:坯片水分10~12%,厚度3mm,入浸水分控 制在9~10%。

2.0/20

0.13

3

回酸回色因素及应对措施

原料因素 原油制取过程 精炼过程 包装过程 贮存过程

二、残皂量

残皂量的高低会对后续工序和成品油的稳定性有很大的影响,因此 残皂量是碱炼油重要考察的指标。

由于油中含皂量的大小对大豆油氧化性有一定影响, 皂粒本身含有金 属离子, 特别是铜皂和铁皂, 是引起油品氧化的重要因素。所以, 在油脂精 炼过程中, 应尽可能降低中和油中的残皂量。常规工艺中性油残皂控制在 100ppm以下,无水脱皂+预复脱色工艺可控制在300ppm左右。

3

回酸回色因素及应对措施

原料因素 原油制取过程 精炼过程 包装过程 贮存过程

三、贮藏条件

大豆在储存过程中由于水分较高,如超过13%,甚至达到17%左右,内部的蛋白质、 糖类在温度高时发生反应而产生新的色素,这些色素非一般方法可以除去。 一般原料中非水化磷脂的含量并不高,研究证明,大豆水分在12 % ~14 % ,温度 在40 ~70 ℃时水化磷脂转化为非水化磷脂的转化率最高,使脱胶油中非水化磷脂的 含量升高, 给后续的脱色、脱臭工段造成很大困难, 相应的辅料添加量加大, 降低了油 脂精炼率,并且易回酸回色。

3

回酸回色因素及应对措施

原料因素 原油制取过程 精炼过程 包装过程 贮存过程

二、混合油水/杂处理

蒸发前混合油中带有少量粕末等杂质,其中的蛋白质、糖、 类脂物在温度超过110℃时发生反应,色泽加深直至糊化,这种 新生的色素很难除去。 控制措施:混合油通过旋液分离后,再进行保险过滤(如 安装带刮刀的自清式过滤器),保证蒸发前杂质≤0.5%

回酸回色概念 回酸机理 回色机理

一、回酸机理

水解反应通式

CH2-OCOR1 CH-OCOR2 CH2-OCOR3 + 3H2O

CH2-OH

R1COOH

CH-OH + R2COOH CH2-OH R3COOH

2

回酸回色机理

回酸回色概念 回酸机理 回色机理

二、回色机理1、生育酚

生育酚红

油脂在储藏过程中返色是一个复杂的过程,目前 认为最要是由以下原因引起:γ-Tocopherol(生育酚) γ-TED(5-tocopheryloxy) (中间体) Tocored (生育酚红)