材料成型基础及热处理.ppt

材料成型

4、汽车半轴要求具有良好的强韧性,且杆部、花键处硬度要求≥52HRC。

现选用40Cr钢制造,其工艺路线如下:下料(棒料)→锻造毛坯→热处理①→校直→粗加工→热处理②→精加工→热处理③、④→磨削。

指出其工艺过程路线中应选用的热处理方法及目的,并说明杆部、花键处的最终热处理组织。

热处理①:正火。

其目的为:消除锻造应力;调整锻后的硬度,改善切削性能;细化晶粒,为淬火作好组织准备。

热处理②:调质。

其目的为:获得良好的强韧性,即良好的综合力学性能。

热处理③:表面淬火。

其目的是:获得M,提高杆部、花键处表面硬度。

热处理③:低温回火。

其目的为:消除表面淬火应力及脆性,得到高的硬度和耐磨性表层为回火M,心部为索氏体(S)5、一般精度的GCr15滚动轴承套圈,硬度60-65HRC。

(1)压力加工成形后、切削加工之前应进行什么预备热处理?其作用是什么?(2)该零件应采用何种最终热处理?有何作用?P162(1)球化退火降低硬度,球化Fe3C,以利于切削,并为淬火作好组织准备。

(2)淬火+低温退火淬火:获得高硬度M低温退火:去除脆性、应力,稳定组织。

6、用W18Cr4V W6Mo5Cr4V2Al钢制造铣刀,其加工工艺路线为:下料→锻造毛坯→热处理①→机械加工→去应力退火→热处理②、③→磨削。

请指出其工艺过程路线中热处理方法、目的及组织。

热处理①为球化退火:消除锻造应力;降低硬度,利于切削加工;为淬火作组织准备。

组织:S+粒状碳化物热处理②为淬火:获得M。

组织:M+未溶细粒状碳化物+大量残余A热处理③为高温回火(多次):消除淬火内应力,降低淬火钢脆性;减少残余A 含量;具有二次硬化作用,提高热硬性。

最终组织:回火M+粒状合金碳化物+少量残余A7、机床床头箱传动齿轮,45钢,模锻制坯。

要求齿部表面硬度52~56HRC,齿轮心部应具有良好的综合机械性能。

其工艺路线为:下料→锻造→热处理①→机械粗加工→热处理②→机械精加工→齿部表面热处理③+低温回火→精磨。

材料成型PPT课件

3、铸型填充条件

• (1)铸型导热能力 铸型材料导热系数和比容↑,对合金的激冷

作用越强,合金的充型能力↓。 • (2)铸型温度

铸型温度↑,充型能力↑。 • (3)铸型的阻力

阻力↑,则充型能力↓。 (型腔越狭窄、复杂,铸型材料发气量大)

23

第23页/共42页

二、合金的收缩性

1、合金收缩的概念

• 定义:合金在浇注、凝固直至冷却到室温的过程 中

变量与深度。 柔性最好,不受复杂程度的限制。

11

第11页/共42页

第一篇 金属的铸造成形工艺

第一章 铸造成形工艺理论基础

12

第12页/共42页

§1.1 铸造成形工艺的特点和分类

• 定义:将液态金属浇入到具有与零件形状、尺寸 相适应的铸型型腔中,待其冷却凝固后,以获得 毛坯、或零件的工艺方法,称为“铸造”。 铸件:通过铸造成形得到的毛坯、零件。

4

第4页/共42页

板料成形

Sheet-Metal Forming Processes

1 应用背景

5

第5页/共42页

焊接 Welding

第6页/共42页

铸造

Casting

6

非金属材料成形

第7页/共42页

锻造 Forging

7

3、发展趋势:

(1)精密的材料成形

近无余量成形。

精铸、精密压力加工、精密焊接与切割等。

• 铸件结构复杂↑ ,铸型硬度↑ ,芯骨粗大↑ ,则收

缩阻力↑ ,收缩率↓

25

第25页/共42页

3、铸件中的缩孔与缩松 (1)缩孔与缩松的形成 液态收缩和凝固收缩、容积得不到补足。 ①缩孔的形成

液态金属充满铸型铸件外壳液面下降最后凝固部位

材料成型技术基础1-幻灯片(1)

强度、硬度低,塑、韧性几乎为0

力学性能差,脆性材料

由于G片尖端相当于裂 纹,造成应力集中

优良的 减震性 优良的减摩性 灰铸铁的铸造性能好

流动性好 缩孔缩松倾向小 热裂、冷裂倾向低

灰铸铁的理想组织是什么?

基体:P 石墨:细小、均匀

1.2 影响铸铁组织和性能的因素

➢ 化学成分 C, Si, Mn, S, P 碳、硅→碳当量 C.E=C%+0.3 Si%

2. About This Curriculum

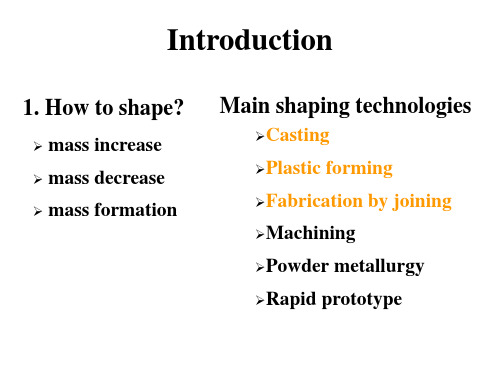

➢ Technology Basic Course ❖ 以研究常用工程材料及机器零件的成型 工艺原理为主的综合性基础课 ❖ 涉及的课程知识:材料学、传热学、力 学、冶金学、机械制图

➢ Main Topics in This Curriculum ❖ 铸造 Foundry ❖ 压力加工 Mechanical Working ❖ 焊接 Welding Fabrication

Noted:

➢ 凝固方式(the wideness of paste zone)取决于 合金的成分:freezing rang 凝固区间, 凝固范围 温度梯度temperature gradient

➢ 凝固方式决定了合金的补缩性能 feeding characters ❖ 倾向于逐层凝固的合金(灰口铸铁,近共晶点铝硅合金) 补缩性能好、铸件致密度高、不容易产生缩松 ❖ 倾向于糊状凝固的合金:锡青铜,铝青铜,球墨铸铁 补缩性能差、铸件致密度不高、不容易产生缩松

freezing rang 凝固区间, 凝固范围

纯金属及共晶点成分合 金流动性好,后者的熔 点更低,流动性更好。

铁碳合金流动性与含碳量关系p35,fig 2-2

2. 影响液态合金充型的其它因素

材料成型技术基础

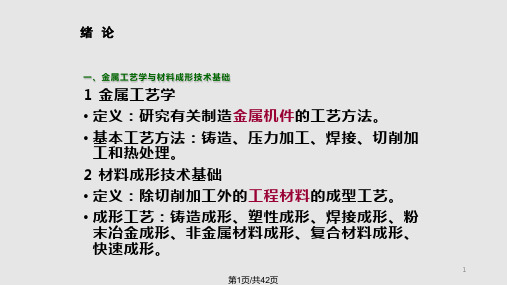

材料成型技术基础材料成型技术基础材料成型技术是现代工业的核心技术之一,是将材料加工成所需形状、结构和性能的过程。

材料成型技术分为传统成型技术和先进成型技术两种。

前者包括热加工、冷加工、焊接等,后者则包括快速成型、激光加工、注塑成型等。

无论是哪种成型技术,都需要掌握材料成型技术基础知识才能熟练地操作和完成任务。

1.材料成型技术原理材料成型技术在原理上是通过施加压力,改变材料外观和性质。

采用不同的成型方法和工艺流程,可获得所需的形态和性能。

例如,金属冷加工依靠的是材料的塑性变形,而激光切割则是利用激光的高能量和热量来割断材料。

因此,不同成型技术的原理不同,工艺流程也不同。

2.材料成型技术分类材料成型技术主要可以分为常规材料成型技术和高级材料成型技术两类。

常规材料成型技术包括热加工、冷加工、铸造、焊接、切削等。

这些技术在工业生产中应用广泛,可以制造出各种形态的零部件和产品。

高级材料成型技术是在常规成型技术基础上,运用现代科技和工程技术发展起来的成型技术。

例如,金属材料的选择性激光烧结技术(SLS)、三维打印技术、激光切割技术和注塑成型技术等。

这些技术通常被用于制造高性能、高单价、高品质的工业产品。

3.常规材料成型技术热加工热加工技术是利用高温对材料进行塑性变形的加工方式。

通过热处理,可以使金属变得更加容易软化和延展。

热加工适合于制造大量的同样尺寸和形状的零件,例如轴、齿轮等机械元件。

冷加工冷加工技术是不需要高温处理的制造加工方法。

冷加工一般用于金属加工,由于没有热变形,冷加工一般具有更好的精度和表面光洁度。

冷加工应用广泛,例如冷拔、冷轧、冷环等。

铸造铸造是利用熔化的金属,将其注入模具中成型制品的加工方法。

铸造可以生产出各种不同尺寸和形状的零件,应用范围广泛,例如钢铁、铝合金、铜、铜合金等材料。

焊接焊接是将两个物体连接在一起的加工方式。

焊接广泛应用在车辆工业、建筑工业、航空航天工业等领域,例如电弧焊、气体保护焊、激光焊等技术。

第4章塑料模具钢及其热处理

硬质聚 氯乙烯

PVC 70~90 170~190 165~180 160~170 30~60 80~130

—

聚丙烯

PP 80~100 200~220 180~200 160~180 80~90 70~100

—

聚苯乙烯

PS 60~75 170~190

— 140~160 32~65

丙烯腈-丁二烯苯乙烯

ABS 80~85 180~200 165~180 150~170 50~80

表面58~60HRC,心部27~29HRC,变形微小。 3.实际应用:用冷挤压法成形制造塑料模具

LJ钢冷成形性与工业纯铁相近,模具型腔轮廓清晰、光 洁、精度高。LJ钢主要用来替代10、20钢及工业纯铁等 冷挤压成形的精密塑料模。由于渗碳淬硬层较深,基体 硬度高,不会出现型腔表面塌陷和内壁咬伤现象,使用 效果良好。

(5)模具的制造工艺 (6)现有的设备及技术水平

PPT文档演模板

第4章塑料模具钢及其热处理

4.2.1 几种典型塑料模具材料

• 4.2.1.1渗碳型塑料模具用钢 • 4.2.1.2淬硬型塑料模具用钢 • 4.2.1.3预硬型塑料模具用钢 • 4.2.1.4时效硬化性塑料模具用钢 • 4.2.1.5耐蚀型塑料模具用钢 • 4.2.1.6调质及其他塑料模具材料

沉淀硬化不锈钢 17-7PH、PH15-7Mo、PH14-8Mo、AM-355

马氏体

PPT文档演模板

Ni18Co8Mo5TiA1、Ni20Ti2A1Nb、Ni25Ti2A1Nb、 复杂、精密、耐磨、耐腐蚀、

Cr5Ni12Mo3TiA1

超镜面的模具

第4章塑料模具钢及其热处理

4.1 塑料模具的工作条件与性能要求

常用材料介绍热处理及表面处理

3.1.1 低碳鋼 含碳量<0.25% 其特點是強度較低,塑性,韌性及焊接性能很好,切削性一般。這種鋼可以用各種冷加工或焊接的方法來制造各種受力不大,韌性要求較高且不加熱處理的機械零件或設備,不適宜退火處理。

3.1.2 中碳鋼 含碳量0.3~0.5% 其特點是強度較高而韌性稍低,一般經過淬火,回火或正火后使用。它們屬于調質鋼類,淬火溫度決定于含碳量,回火溫度取決于零件所要求的強度和韌性。這類鋼主要用來制造承受負荷較大的機器零件如直軸,曲軸等,很少用來做焊接構件。

一 常用金屬材料選型介紹

二 . 有色金屬 除了黑色金屬以外的金屬都叫有色金屬。有色純金屬分為重有色金屬 指密度大于4.5g/cm3的常見有色金屬,如銅,鎳,鈷,鉛,鋅,錫,銻,汞,鎘,鉍等 ,輕有色金屬 指密度小于4.5g/cm3的有色金屬,如鋁,鎂,鈉,鈣,鉀,鍶,鋇等 ,貴金屬 包括金,銀和鉑族元素 ,半金屬 指硅,硒,銻,砷,,鈹,鎢,鉬,釩,錸等 ;有色合金按合金系統分類,如銅合金,錫合金,鋁合金,鎂合金,鈦合金等,按用途分類,如變形合金 壓力加工用 ,鑄造合金,軸承合金,印刷合金,硬質合金等。下面介紹常用的有色金屬及其合金: 1. 有色金屬及: 碳素結構鋼可以不經過Q195~Q235A比較常用,其中Q235A強度和塑性

材料成形过程技术综合概述

1.2.3.1 焊接成形的基本问题

➢ (冶金)原理: 焊接热过程;物化冶金过 程;应力应变过程。

➢ 工艺及质量控制: 焊接方法的工艺特点; 工艺参数,焊接缺陷及检测。

➢ 设备与控制: 焊接电源;控制系统;配套 设备。

1.2.3.2 焊接技术的发展

真空状态)等; ⑶ 直接产生于加工材料中的质量力

实现机械基本过程的能源主要是电能源和化学能

二、 能 量 流 程 (续)

基本过程为热过程的能量流程

热基本过程所需热量通常由电能、化学能或机械能 转化而得。

热量可在加工材料内部直接产生(直接加热); 也可在加工材料外部产生,然后再通过传导、对流、 辐射等传递给加工材料(间接加热)。

1.2.1 凝固成形

凝固成形: 熔炼化学成分合格的金属,并 将熔融液态金属浇注、压射或吸入预制的型 腔中,凝固成为一定形状和性能的毛坯和零 件。凝固成形工艺有铸造、液态冲压和液态 模锻等。

铸造成形工艺的特征是质量不变过程, 它包括液态金属充填型腔和冷却凝固两个基 本过程。充填主要是机械过程,而凝固是热 过程。

1.2.2 塑 性 成 形

塑性成形:利用金属在外力作用下所产生的塑性 变形,来获得具有一定形状、尺寸和机械性能的 原材料、毛坯或零件的工艺方法。称为塑性成形, 亦称压力加工。

常见方法:轧制、挤压、拉拔、体积成形和板料 冲压等。

塑性成形属直通过程,主要基本过程是塑性 变形;能量类型主要是电能和化学能。形状信息 是由含有一定形状信息量的工模具和工模具与被 加工材料的相对运动共同产生,性能信息来自材 料自身性质和成形过程中的转变特性。

发散流程 对应于质量减少过程,其特点是零件最终的几 何形状局限在材料的初始几何形状内。也就是说,材料改变 是通过去除一部分材料形成的。相应的加工方法有传统的切 削加工,电火花加工、电解加工、热切割和冲裁等。发散流 程的材料只能是固态。

《材料成型过程控制》课件

通过加热和冷却等手段改变材料内部结构,以获得所需性能的过程。

热处理

材料在热处理过程中发生的相的转变,如奥氏体、马氏体等。

相变

材料发生相变的温度点,是热处理过程中的关键参数。

相变温度

根据材料种类和性能要求制定的热处理工艺流程。

热处理工艺

03

CHAPTER

材料成型过程的控制要素

温度是材料成型过程中的重要参数,控制温度可以影响材料的物理和化学性质,从而影响产品的质量和性能。

铸造

通过将熔融态的金属倒入模具中,冷却凝固后形成所需形状的零件。铸造方法适用于生产大型、形状复杂的零件。

锻造

通过施加外力使金属坯料变形,以获得所需形状和性能的零件。锻造方法适用于生产中小型、高强度、高硬度的零件。

焊接

通过熔融连接金属材料,使它们结合在一起形成所需形状的构件。焊接方法适用于生产大型、复杂的结构件。

05

CHAPTER

材料成型过程的质量控制

材料成分

材料的密度、强度、塑性等物理性能需满足标准。

物理性能

尺寸精度

表面质量

01

02

04

03

产品表面应光滑、无裂纹、无气孔等缺陷。

确保材料成分符合设计要求,无杂质超标。

成型后的产品尺寸精度需符合图纸要求。

通过化学分析方法检测材料成分。

化学分析

物理性能测试

《材料成型过程控制》ppt课件

目录

材料成型的基本概念材料成型的物理与化学过程材料成型过程的控制要素材料成型过程的模拟与优化材料成型过程的质量控制材料成型过程的环保与安全

01

CHAPTER

材料成型的基本概念

01

02

材料成型过程中,需要考虑材料的性质、加工条件、工艺参数等因素,以实现产品的高质量、高效率、低成本的制造。

材料成型工艺基础(第三版) (刘建华)章 (1)

图1-7 纯金属结晶过程示意图 26

1)金属晶核形成的方式 (1)自发形核:对于很纯净的液体金属,加快其冷却速度, 使其在具有足够大的过冷度下,不断产生许多类似晶体中原子 排列的小集团,形成结晶核心,即为自发晶核。 (2)非自发形核:实际金属中往往存在异类固相质点,并 且在冷却时金属总会与铸型内壁接触,因此这些已有的固体颗 粒或表面被优先依附,从而形成晶核,这种方式称为非自发形 核。

4

1.1.1 金属的晶体结构 1.晶体和非晶体 自然界中一切物质都是由原子组成的,根据固态物质内部

原子的聚集状态,固体分为晶体和非晶体两大类。 原子无规律地堆积在一起的物质称为非晶体,如沥青、玻

璃、松香等。原子按一定几何形状作有规律地重复排列的物质 称为晶体,如冰、结晶盐、金刚石、石墨及固态金属与合金。 晶体和非晶体的原子排列不同,进而显示出不同的特性。晶体 具有固定的熔点,性能具有各向异性;而非晶体没有固定的熔 点,性能具有各向同性。

27

2)金属晶核的长大方式 晶核形成后,液相原子不断迁移到晶核表面而促使晶核长 大形成晶核。但晶核长大程度取决于液态金属的过冷度,当过 冷度很小时,晶核在长大过程中保持规则外形,直至长成晶粒 并相互接触时,规则外形才被破坏;反之,则以树枝晶形态生 长。这是因为随着过冷度的增大,具有规则外形的晶核长大时 需要将较多的结晶潜热散发掉,而其棱角部位因具有最优先的 散热条件,因而便得到优先生长,如树枝一样先长出枝干,再 长出分枝,最后把晶间填满。

金属在固态下由一种晶格类型转变为另一种晶格类型的变 化称为金属的同素异晶(构)转变。由金属的同素异晶转变所得 到的不同类型的晶体称为同素异晶体。金属的同素异晶转变也 是原子重新排列的过程,称为重结晶或二次结晶。固态下的重 结晶和液态下的结晶相似,也遵循晶体结晶的一般规律:转变 在恒温下进行,也是形核与长大的过程,也必须在一定的过冷 度下转变才能完成。

工程材料及成型工艺基础

工程材料及成型工艺基础

工程材料

1. 金属材料

金属材料是各种工程材料中使用最广泛的一类,其具有较高的强度和

韧性,良好的导电导热性能,以及良好的可加工性。

常见的金属材料

包括钢材、铝材、铜材和锌材等。

2. 非金属材料

非金属材料的应用范围也非常广泛,包括了塑料、陶瓷、橡胶、玻璃、复合材料等。

这类材料的主要特点是密度小,比强度高,电绝缘性能好,耐腐蚀能力强。

3. 复合材料

复合材料是由两种或两种以上的不同材料组合而成的材料,常见的包

括碳纤维复合材料、玻璃纤维复合材料等。

它具有较高的强度、韧性、耐腐蚀能力以及耐磨性,但价格较高。

成型工艺

1. 焊接

焊接是两个工件通过熔化,使两个工件之间形成稳定的结合方式。

常

见的焊接方法包括电弧焊、气体保护焊和激光焊等。

2. 铸造

铸造是将液态金属或合金注入到预制的模具中,冷却凝固形成所需形状的成型方法。

常见的铸造形式有砂型铸造、永久模铸造和压铸等。

3. 塑料加工

塑料加工是指将塑料在加热的状态下挤压、吹塑、注塑等方式在模具中成型。

常用的加工方法有挤出成型、挤压成型以及注塑成型等。

4. 机械加工

机械加工是指通过旋转或移动切削工具对工件进行切削、加工和成型的过程。

常见的机械加工方法包括车削、铣削和钻孔等。

5. 热处理

热处理是通过加热和冷却的方式改变金属材料的组织结构和性能,可以使金属材料具有更好的耐腐蚀性、韧性和强度。

常见的热处理方法包括淬火、退火和正火等。