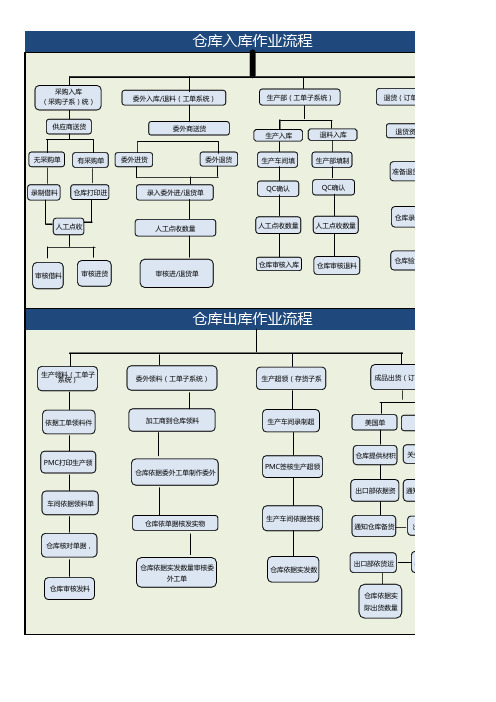

仓库作业流程图

仓库管理流程详解(附作业流程图)

仓库管理流程详解(附作业流程图)仓库管理流程,包括如下环节:物料出⼊库管理流程、成品出⼊库管理流程、业务流程、仓库盘点流程、验收货物、办理⼊库⼿续、货物保管、货物出库流程。

下载仓库管理流程全套资料 ⼯⼚流程中最重要的就是通过领⽤与⼊库环节控制原材料的浪费以及制成品的跟踪,很多企业仓库管理环节和其他业务管理部门的业务是脱节的,信息不及时,数据不准确导致了重复采购,多次领料以及物料⽆法追溯的问题,我们必须采⽤⼀种管理办法来解决这些问题。

作为企业管理⼈员,控制物料应该作为仓库的管理重点。

要控制物料,你必须掌握如下数据: 1、每天进了多少物料? 2、每天⽣产⽤了多少(物料)? 3、每天剩余多少库存? 4、每天发出去多少货物? 5、每笔订单都⽤了哪些(物料)? 6、仓库出⼊库记录? 作为管理者,你都知道吗? 仓库管理流程图/仓库盘点流程图 物流中的仓库功能已经从单纯的物资存储保管,发展到具有担负物资的接收、分类、计量、包装、分拣、配送、存盘等多种功能。

见以下仓库管理流程图:仓库管理流程之成品进仓 1、仓库根据已审核《采购订单》内容准备成品收货。

2、⼚家送货到达后,⼚家提供《送货清单》给收货仓管员,《送货清单》应清晰显⽰送货单位名称、送货单位印章或经⼿⼈签名、货品的名称、规格、数量、采购订单号。

收货仓管员将《送货清单》和对应的《采购订单》相核对。

相核不符者拒收。

相符者仓管员以《送货清单》和《采购订单》验收货品,收货量⼤于定购量时,仓库主管要通过营销部同意和取得营销部有权⼈的书⾯通知后才能超量收货。

3、仓管员收货⽆误后,在《送货清单》上签收,并加盖收货专⽤章,⼀联⾃留,⼀联交对⽅。

4、仓管员在电脑上开具《采购单》,并由仓库主管审核⽣效。

将《采购单》打印⼀式三联,经仓库主管和仓管员签字加盖收货专⽤章后,第⼀联存根⾃留,第⼆联财务联连同送货单位的《送货清单》交财务,第三联对⽅联同时交财务。

5、返修品回仓,以对应的《采购退货单》为依据收货,仓管员核实货单⽆误后在电脑上开具《采购退返单》,注明原《采购退货单》号,并经仓库主管审核⽣效。

入库作业流程图

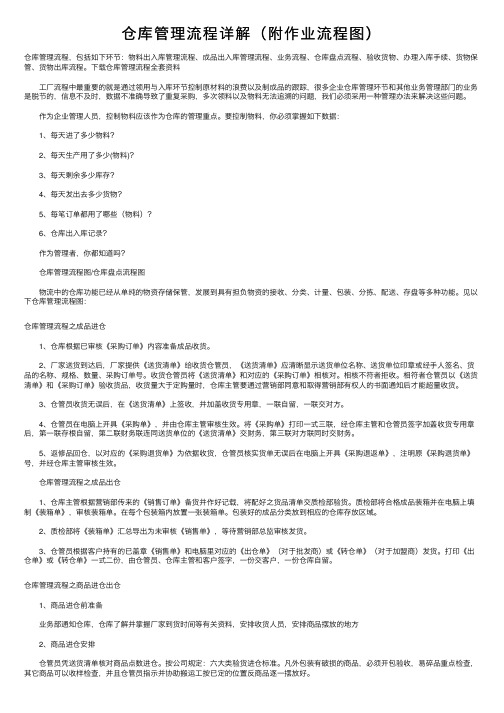

1.计划部门下达生产 计划

2.采购部下采购订单

3.供应商生产制造 4.供应商发货 5.原材料仓库接收货

物 6.仓库报检 7.不合格入退货给供

应商

8.供应商接收退货。 9.合格人原材料仓库

10.计划部门下达领料 单

11.原材料仓库依据领 料单发货

12.生产部门依据计划 生产

13. 品质检验成品是否合 格。

14.合格成品转成品仓库 收发货流程

15.不合格成进行返工

16.生产中材料不良报检

17.原不良仓储部门进行 兑换

18.原不良返回厂家维 修。

审核:

批准:

计划

生产计划 1

采购

采购订单 2

10 制作领料单

编制:

原材料入库流程图

供应商

原材料仓库

品质

3 生产

4 发货

5 接收

6 检验是否合格

8 接收

7 退货

N Y

车间

18 厂家维修

ቤተ መጻሕፍቲ ባይዱ

9 入库

11 发货

17 不良兑换

Y 检验是否 原不良

12 生产

16 材料不良

Y 检验是否

合格 13

N

返工 15

成品库

说明

成品仓库收发 货流程

仓库作业流程图

修改储位资料 确认入库、储位资料

上架

是否修 改储位

商品作业

暂存区检验、 核对条码、名 称、数量、包

是 合格

是 将验收过的商 品置栈板并搬 入入库暂存区

按上架计划 单指定储位 上架

上架

是否修 改储位

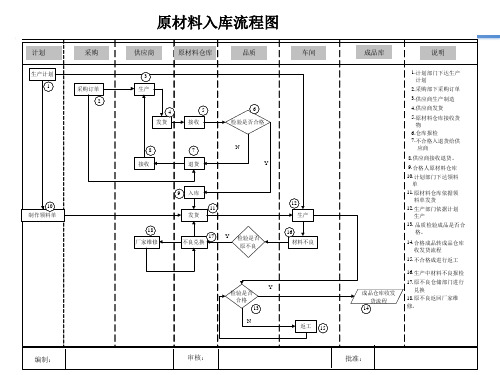

供应商 传递送货 通知

商品抵库

入库作业流程

操作 确认入库通知

核对采购订单和送货单 制订采购入库单

供应商退回 不合格品数 量,不办理 入库手续

否

记录收货资料、商品名称、 规格型号、数量

查询储位信息,选择储位 制订储位上架计划单

商品作业

暂存区检验、 核对条码、名 称、数量、包

合格Байду номын сангаас

将验收过的商 品置栈板并搬 入入库暂存区

仓储业务流程图资料

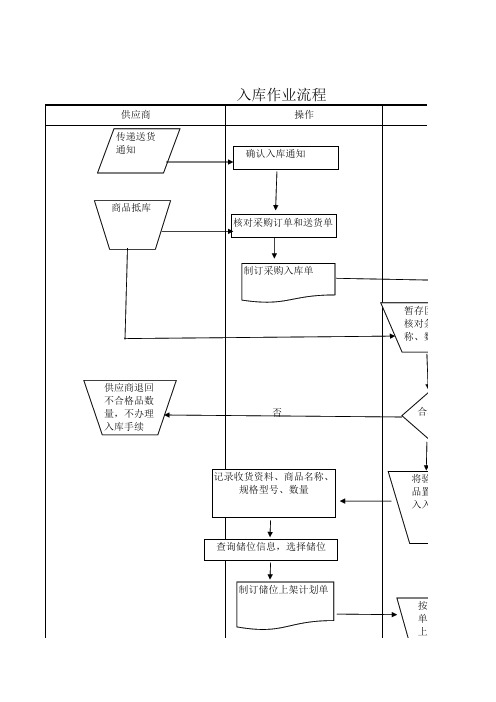

仓储业务流程图

仓储业务总流程由三个阶段和五个环节及若干个程序组成。

三个阶段即物资入库阶段、物资保管阶段、物资发放阶段。

五个环节:物资接运、物资验收、物资保管及维护保养、物资出库及发运、售后服务。

每个环节又由若干个程序组成。

物资验收流程图

验

收

唯

备

理货

确定检验t匕例p7

邀规验收质馱检验填制记录科见问题填制记录

同单-登账堆码、苫垫填制料K 传递入库爪

数量清点pF

外观质量检验P7资料核对、竟验pF

冋户「I检ps

送外委托庾检pg

专项检验pB

验收记录pB

送检记录p10

也话记录p11

损坏、溢余、短少p11

实物

填:LJ记

谀

物资保管

勺題处理

单价卿槪

大类调整

物资报废

p47

p49

p50物资保管流程图

甘区分类規划p21

堆码、沁p24

确定检许方法P26

确定检沓内容p26

空施检代

确定盘点内容P26

眦电战点劉鄒范III p27

确士盘点方法P27

班蛆LI记

热点报表、盘点报告p8日

盘眾、盘寸p42

储耗

p45

仓储管用爭故卩52

制定擁养计划

保养确定傑弄方法

实诫噪养

帘用物资図管侏胖方法P70

资料管理内容

资料

管理

凭讣、单据■.账刑p3~1

送报表p32

制度、标准p32纸质资料装订

迅子数掘保會

物资发放流程图。

ERP仓库出入库作业流程图Excel模板

审核借料

审核进货

审核进/退货单

仓库审核入库

仓库审核退料

仓库验收数量、审

仓库出库作业流程

生产领系料统()工单子 依据工单领料件 PMC打印生产领 车间依据领料单 仓库核对单据, 仓库审核发料

委外领料(工单子系统) 加工商到仓库领料

仓库依据委外工单制作委外

仓库依单据核发实物 仓库依据实发数量审核委

外工单

仓库入库作业流程

采购入库 (采购子系)统)

供应商送货

委外入库/退料(工单系统) 委外商送货

无采购单

有采购单

委外进货

委外退货

录制借料 仓库打印进

录入委外进/退货单

生产部(工单子系统)

生产入库 生产车间填

退料入库 生产部填制

QC确认

QC确认

人工点收

人工点收数量

人工点收数量

人工点收数量

退货(订单子系统) 退货资料处理 准备退货相关单据 仓库录制销退单

生产超领(存货子系

成品出货(订单出

生产车间录制超 PMC签核生产超领 生产车间依据签核

仓库依据实发数

美国单

国际单

仓库提供材积 关务部依据出

出口部依据资 通知仓库装柜出

通知仓库备货

出口部制作出

出口部依货运

出口部依据出

仓库依据实 际出货数量

退货(订单子系统)

0

退货资料处理

准备退货相关单据

仓库录制销退单 仓库验收数量、审

出货(订单出

国际单 关务部依据出 通知仓库装柜出

出口部制作出 出口部依据出

工厂仓库操作流程图(九个流程)

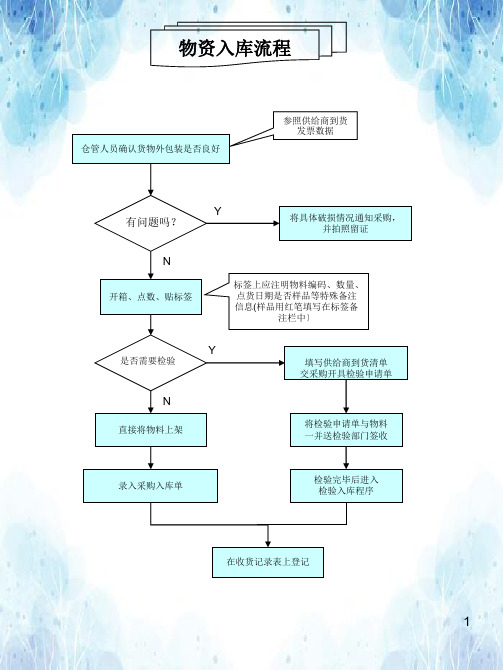

货包装本卷须知

2

产成品入库流程

生产部门开出FINISHED PARTS FOR STOCK IN

到生产部门拿取完工产品

收货时应特别注意标签备注栏上的信息 〔如系列号、发徕卡或其他特别事项等〕

N

核对物料品名、数量 工单编号是否与入库

结果一致

Y

上架时再次确认 标签上是否注明 物料编码、数量、 入库日期、工单 编号等重要信息

仓管根据OTHER STOCK IN 结果 去检验部门领取检验合格的良品

N

与检验部门 负责人再次确认

库管核对物料品名、 数量或OIQC编号是 否与检验结果一致

Y

仓管将物料上架

N

是否需要检验

Y

填写供给商到货清单 交采购开具其他检验申请单

将其他检验申请单与物料 一并送检验部门签收

检验完毕,质量部门开出 OIQC STOCK IN给仓库

仓管清点物料数量

在金蝶系统中录入其他入库单

4

生产任务单物料领用流程

生产部门开STOCK OUT LIST

备料时应在STOCK OUT LIST 上将有IQC编号的物料 记录下来备查。

格式为IQC编号_数量X

仓管人员根据STOCK OUT LIST 按照先进先出原那么将物料从货架中取出

如有766516领用需通知 质量部门IQC编号

因人为原因导致物料损坏 生产部门需要补发物料

进入生产单物料补领流程

5

生产任务单已领用物料更换流程

如果因质量原因生产部门需要更换物料 生产部门各车间负责人在换货登记本上登记

确保登记本上换货时间、成 品编码、工单号、原材料编 码、IQC编号、数量、申请人、

换货原因等重要信息完整

仓库管理常见流程图,申购、采购、入库、出库、退料流程

报废单

会计部门

2. 报废单需经经理级以上主管批准并 注明处理方式(报废或改造)后, 如右图(5)所示分发各相关部门。

3. 仓储部门根据此报废单所注明的处 理方式做出相应的处理工作。

报废单

申请部门 核准后

对帐

报领废料单单

仓库部门

单据流程图(8)

退料汇总

品质鉴定

YES

NO 退料汇总

通知相关部门

退货或更换

帐目的记录

单据的分发与保存

退货单

对帐

供应商

签回

核准后

退货单

仓库部门

退货单

会计部门

对帐

退货单

退领货料单

生管或采购

仓库统计

退货单据流程图(7)

报废作业流程

1. 申请部门根据实际情况,填写报废 单,会同质量管理部门,注明报废 原因及责任单位。

报废单

YES 入库、入帐

单据的分发与保存

送货单 验收单

供应商

对帐

送货单

验收单

会计部门

验收单

对帐

仓管员

验收单

验收单

请购部门

仓库部门

单据流程图(3)

发料作业流程

领料单或外发加工单

NO

核对用料标准

重开单

生管或采购

YES 物料发放、交接

帐目的记录

单据的分发与保存

领料单

对帐

领料单

外加工厂

签回

核准后

领料单

领用部门

会计部门 对帐

领领料料单单

仓库部门

单据流程图(4)

补料作业流程

1. 使用部门根据实际需要,填写补料 单(注明补料原因及使用时间)。

仓库各作业流程图

填写成品送检单

01

SQE成品检验

02

送入仓库

03

仓管员清点签收

04

仓管员入库

05

做账清理单据

06

结束

07

返修

08

不合格

09

合格

10

成品入库流程

来料不良

01.

产线不良

01.

SQE判定

01.

工程师评审

01.

采购通知厂商

01.

仓库安排退货

01.

SQE判定

01.

工程师评审

01.

原材不良

01.

采购通知厂商

01.

仓库安排退货

01.

作业不良

01.

申请报废

01.

入废品仓

01.

仓库安排报废

01.

做账清理单据

01.

结束

01.

不良品作业流程

发货作业流程

*

01

发货通知

02

备料

03

销售

04

通知物流

05

制单

06

物流签收

07

做账清理单据

08

结束

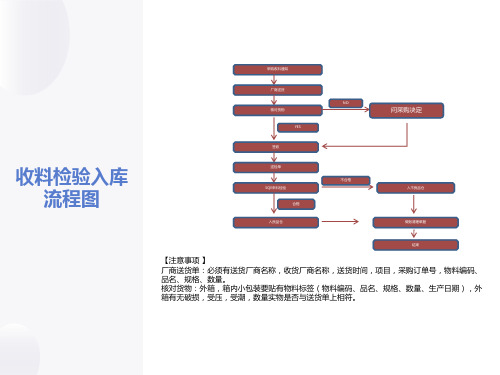

收料检验入库流程图

【注意事项 】 厂商送货单:必须有送货厂商名称,收货厂商名称,送货时间,项目,采购订单号,物料编码、品名、规格、数量。 核对货物:外箱,箱内小包装要贴有物料标签(物料编码、品名、规格、数量、生产日期),外箱有无破损,受压,受潮,数量实物是否与送货单 】 领料单必须填写领料日期、领料部门、项目,物料编码、品名、规格,领料数量,领料人签字,部门主管签字方能领料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

按照《生产排程》和《物料需求 表》填写《领料单》

按照《生产排程》和《物料需求表》 批准《领料单》

按照《生产排程》核对领料单数量, 和生产主的批准

发料并进行入帐,修改标识

结束

成品 进出

库

跟单部 生产部 品管部 仓库 市场部 仓库 仓库

生产、品 管

收到出货通知(包装资料)

生产部按照包装资料进行包装, 并写出《成品检验入库通知单》

采购通知供方退货

物料入库,记 识,《收料单

跟单部 仓库 仓库 仓库 仓库 IQC 品管主管 跟单部 PMC

客供 物料 入库 流程

收到客户的《交货单》

收到货运公司的《送货单》

仓库查看包装、核对送货 资料,根椐《送货单》和 原来的《交货单》核对物 料的件数,报告给客户

NO 需要检验的物

开出《待检物料处理单》给IQC

部门 采购部 仓库

仓库

IQC 品管主管

PMC MRB评审

IQC 采购 仓库

自购 物料 入库 流程

收到《采购订单》

收到客户的《送货单》,核对采购订单

仓库核对物料的品名、数量,并 开出《待检物料处理单》给IQC

IQC按照“来料检验标准”或“样板评估”进行检验。

合格? N 急用?

N

Y

Y

挑选、加工或特采,《物 料评审报告》,《供方质 量月统计报告》

生产返工 Y

返工?

品管拍照,并写出详细的报告。(报告中包 括物料组提供的详细信息,并且包括照片)

不良报告GE,并抄送相关人员

仓库分开放置,不良品记录 入帐并进行物料标识

相关文件

特采,《物 ,《供方质

物料入库,记帐,物料标 识,《收料单》交财务。

物料入库,登入账,物料标 识。来料清单分发给PMC、 跟单(跟单反馈到客户)

生产返工

合格?

N

N

Y

数量核对,登入账本并做好《物品标识》

货柜资料、司机资料、收货凭 证、《成品出货通知单》

核对上述资料出货

登入账本/《物品标识》, 写《送货单》

返工?

在线 不良 物料 的处 理流

程

发现不良物料

物料组 品管 跟单部 仓库

发现不良物料

物料组提供不良物料的“来料日期”、 “来料加工号”、“箱号/卷号LOT#”。

IQC按照“来料检验标准”进行检验

YES 合格? NO 报告客户

YES 急用?

NO 仓库将物料分开放置,并进行

客户紧急 处理意见

仓库 跟单部 跟单部

IQC 仓库

生产部 生产部

IQC

仓库将物料分开放置,并进行 分类标识,等待客户处理意见

处理意见

跟踪客户的处理过程

得到客户的处理意见

1 2

挑选、加工“物料 使用特别通知”

分开放置,等待退货通知

物料入库,登 识。来料清单 跟单(跟单反

退料 流程

生产线退回仓库的物料的分类,1〉 自损、2〉来料不良、3〉合格物料

物料中员开《退料单》

品管确认盖章,并在《退料单》 中签字确认给生产、仓库

核对数量,物料入库、入帐。

仓库

物料员 生产主管

仓库 仓库

核对数量,物料入库、入帐。 物料分类放置和标识。