SGM 产品开发阶段交样资料清单

上海通用各阶段开发节点须知

1.3、样品状态及交样日期由双方确定,如遇变动需征得SGM同意并另行签署 1.4、OTS3交样必须经过检具认可

具体要求(见附件00013-01-OTS交样要求)

2、需提交资料

必须

PTR

必须

4、新项目物料交接单

4.1、见下图(范例)

二、各阶段交样须知

三、各阶段交样、评审资料准备须知

一)、OTS交样

1、前提条件

1.1、TS样品须用生产模具,工装,检夹具中国制造, 可以不用生产机床设备,不按生产节 拍,用模拟生产工艺,国产 化态及国产化率须同生产件,并经台架试验合格; 注:OTS可以用半工装样件

格零件或总成。FE3为零件/总成供应商处按正常生产过程生产的零件或总成。 1.4、检具必须在FE2前完成,保证满足零件测量要求;用于FE3零件测量的检具必须经

SGM检具工程师设计认可和制造认可,通过重复性再现性测试(Gage R&R)。所有零 件/总成测量都必须在生产控制检具上完成。 1.5、检具定位基准的位置及尺寸必须符合图纸要求。

注:OTS可分为OTS1、OTS2交样,OTS1可允许半工装交样,OTS2必须 是 工装 样件,如果OTS后产品不合格,继续交OTS3。。。。。。。。

2、FE功能件交样(尺寸、装配验证)

2.1、 FE阶段主要以工程尺寸配合、间隙配合验证为主,通常不需要装配成整车(无

轮胎等),关键零件进行装配验证。

2.2、零件必须100%由生产工装加工,无手工返修,。

时贴一份新项目物料接收单在外包装上。

二、各阶段交样须知

3、各阶段标签悬挂要求

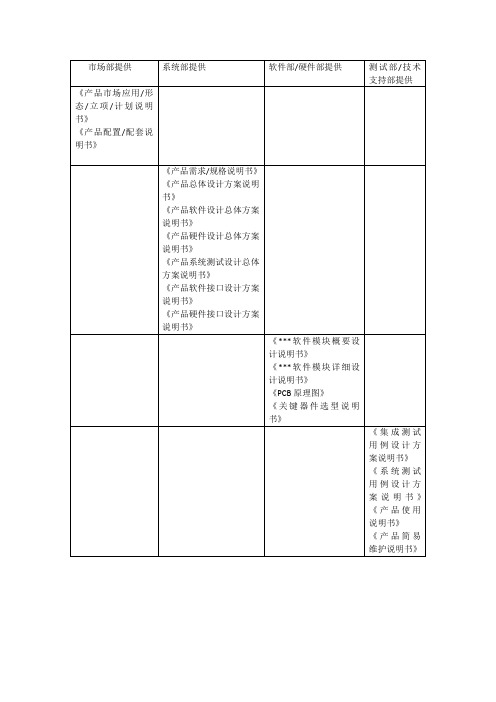

正规产品研发过程需要的文档清单

系统部提供

软件部/硬件部提供

测试部/技术支持部提供

《产品市场应用/形态/立项/计划说明书》

《产品配置/配套说明书》

《产品需求》

《产品软件设计总体方案说明书》

《产品硬件设计总体方案说明书》

《产品系统测试设计总体方案说明书》

《产品软件接口设计方案说明书》

《产品硬件接口设计方案说明书》

《***软件模块概要设计说明书》

《***软件模块详细设计说明书》

《PCB原理图》

《关键器件选型说明书》

《集成测试用例设计方案说明书》

《系统测试用例设计方案说明书》《产品使用说明书》

《产品简易维护说明书》

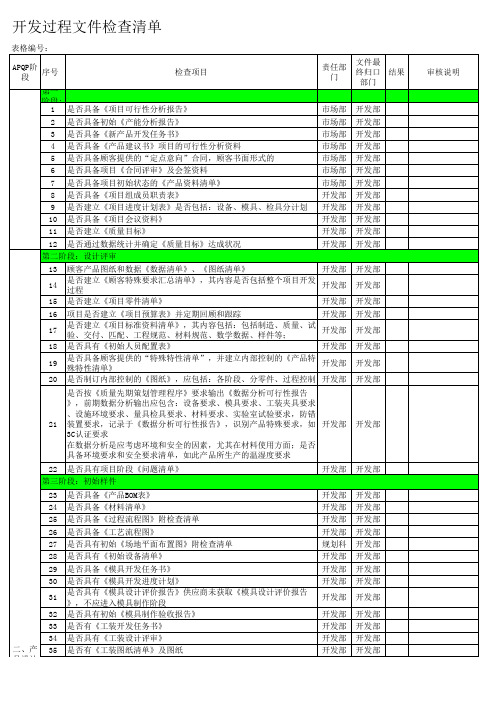

产品开发过程文件检查清单

质保部 开发部 质保部 开发部

开发部 开发部

审核说明

市场部 市场部 市场部 市场部 市场部 市场部 市场部 开发部 开发部 开发部 开发部 开发部

13 顾客产品图纸和数据《数据清单》、《图纸清单》

开发部

14

是否建立《顾客特殊要求汇总清单》,其内容是否包括整个项目开发 过程

开发部

15 是否建立《项目零件清单》

开发部

16 项目是否建立《项目预算表》并定期回顾和跟踪

质保部 质保部 质保部

60 是否有《供方首件OTS认可报告》 61 是否具有《合格供应商名录》

采购部 采购部

62 是否具有《供方质量协议》 63 是否具备项目阶段《问题清单》 第四阶段:首次交样

采购部 开发部

64 是否具有《送样报告》

开发部

65 是否具备项目阶段《问题清单》

开发部

第五阶段:产品验证计划启动

工艺技 术部

90 是否获取外观认可报告(ARR)

开发部

91 是否获取包装方案认可报告

物流部

92 是否获取物流方案认可报告

物流部

93 是否获取顾客试验认可

质保部

94 是否具有《试生产状况记录表》

开发部

95 是否具有《项目预算控制报告》

开发部

96 是否对产品量产《人员实施培训》 97 是否具有《人员培训确认表》

45 是否有《包装箱设计图纸》 46 是否具备顾客提供的产品样品,包括数据清单 47 是否具备《试验大纲》

物流部 开发部 质保部

48 是否具备《防错装置清单》 49 是否具备样件阶段《控制计划》附检查清单

开发部 开发部

50 是否建立《PFMEA》 附检查清单

材料及分供方清单-SGM、SAIC

材料及分供方清单-SGM、SAICSGM供应商Supplier12345国产 Local进口Import共页第页Page of Total Page(s)通过何种质量体系认证QS Passed序号No.零件/分部件零件号Part/ ComponentNumber零件号Part No部件装配级别Component ASMLevel 零件可视图Part Visable Pic.材料供应商名称 (生产地点) Raw Material Supplier Name (Production Location)材料分类Material Classification 领用件Direct Buy外协Subcontract 通过何种质量体系认证QS Passed 适用车型: Application Vehicle:部件供应商名称 (生产地点)Component SupplierName (ProductionLocation)供应商名称:Supplier name:材料标准Material Specification 自制Homemade材料名称和材料牌号Material Name and Grade Code零件/部件名称Part/Component Name 单件重量Mass (Kg )部件状态Component Status件/辆份Pc/V.Set 外观部件Appearance Component(Y/N)完成PPAP Production Approved (Y/N)SGM SQE 签字:SGM SQE Signature:供应商负责工程师签字:Supplier Authorized Signature:PATAC 设计发放工程师签字:DRE Signature:PATAC 材料组签字:PATAC Material Team Signature:注:DRE 、材料组确认符合性; SQE 确认真实性,并保证从工程到正式生产,供应商对其分供方控制的一致性。

(专业版)产品研发项目所需资料清单

(专业版)产品研发项目所需资料清单

本文档旨在列出产品研发项目中所需的资料清单,以便项目团队能够有一个明确的目标并按时完成相关工作。

1. 项目概述

- 项目目标和范围的详细说明

- 项目计划和时间表

- 项目团队成员和职责分配

2. 市场调研和需求分析

- 目标市场分析报告

- 竞争对手分析报告

- 用户需求分析报告

3. 创意和设计

- 产品创意和概念设计文档

- 产品外观设计和原型图

- 用户界面设计和用户体验测试报告

4. 技术开发

- 技术需求规格说明书

- 系统架构设计和数据库设计文档- 软件开发代码和文档

- 硬件开发设计和制造文档

5. 测试和质量控制

- 测试计划和测试用例

- 测试执行和缺陷报告

- 质量控制指标和报告

6. 生产和制造

- 生产计划和制造流程文档

- 供应商选择和采购合同

- 生产线设备和工艺参数文档

7. 营销和销售

- 市场营销策略和推广计划

- 销售渠道选择和销售目标设定- 市场反馈和用户满意度调查报告

8. 法律和知识产权

- 产品相关法规和标准的遵守证明文件

- 专利申请和知识产权保护文件

- 合同和法律文件备份

9. 项目总结和评估

- 项目总结报告

- 项目绩效评估和反馈意见

以上是产品研发项目所需的资料清单,项目团队应根据具体情况进行补充和调整。

确保及时收集和整理这些资料将有助于项目的顺利进行和成功交付。

---。

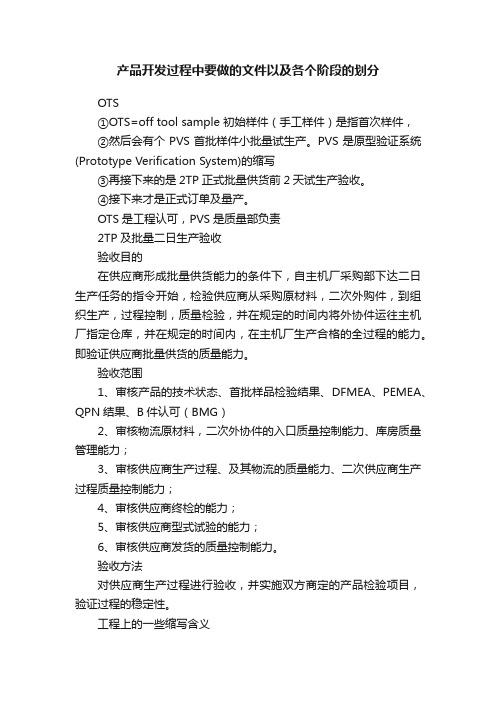

产品开发过程中要做的文件以及各个阶段的划分

产品开发过程中要做的文件以及各个阶段的划分OTS①OTS=off tool sample 初始样件(手工样件)是指首次样件,②然后会有个PVS首批样件小批量试生产。

PVS是原型验证系统(Prototype Verification System)的缩写③再接下来的是2TP正式批量供货前2天试生产验收。

④接下来才是正式订单及量产。

OTS是工程认可,PVS是质量部负责2TP及批量二日生产验收验收目的在供应商形成批量供货能力的条件下,自主机厂采购部下达二日生产任务的指令开始,检验供应商从采购原材料,二次外购件,到组织生产,过程控制,质量检验,并在规定的时间内将外协件运往主机厂指定仓库,并在规定的时间内,在主机厂生产合格的全过程的能力。

即验证供应商批量供货的质量能力。

验收范围1、审核产品的技术状态、首批样品检验结果、DFMEA、PEMEA、QPN结果、B件认可(BMG)2、审核物流原材料,二次外协件的入口质量控制能力、库房质量管理能力;3、审核供应商生产过程、及其物流的质量能力、二次供应商生产过程质量控制能力;4、审核供应商终检的能力;5、审核供应商型式试验的能力;6、审核供应商发货的质量控制能力。

验收方法对供应商生产过程进行验收,并实施双方商定的产品检验项目,验证过程的稳定性。

工程上的一些缩写含义2009年05月28日星期四 19:06序号缩写英文原文解释1 OTS OFF TOOL SAMPLE 用批量生产的工模器具制造出的样件2 PVS Produktions – Versuchs - Serie 批量试生产3 TMA Trial Manufacturing Agreement 试制协议4 QSV Qualitaes-Sicherungs-Vereinbarung 质量保证协议5 BMG Bau-Muster-Genehmigung 产品工程样件性能检验认可6 B- Freigabe 采购认可7 D- Freigabe 试制/0批量的认可8 P- Freigabe 计划认可9 TL 技术资料汇编10 LH LastenHeft 要求汇总书11 Pflichtenheft 责任汇总书12 ME Markt-Einfuehrung 市场导入13 MIS Management Informations-System 管理信息系统14 Nullserie 零批量15 QPN Qualifizierungs-Programm Neuteile 新零件质量提高计划16 SOP Start-Of-Production 批量生产启动Standard Operating Procedure 标准操作程序17 QSR 质量体系要求18 APQP Adavanced part quality plan 高级产品质量计划19 PPAP product part approval procedure 生产件批准程序20 QSA 质量体系评审21 MSA measurement system analysis 测量系统分析22 FMEA 失效模式及结果分析23 SPC 统计过程控制。

APQP五大阶段需要提交文件清单

序号名称序号名称

序号名称序号名称序号名称1市场调研报告1零件与功能功能矩阵表1工艺路线1测量系统分析报告1减少变差2产品开发建议书2DFMEA 2过程流程图2初始过程能力研究报告2顾客满意度调查3项目小组名单3可制造性和装配设计评审报告3平面布置图3包装评价3物流交付、服务4项目可行性分析报告4产品特殊特性清单4产品特性和过程参数分析矩阵图4过程评审报告4控制计划

5合同/协议/订单/标书5试验大纲5PFMEA 5生产控制计划6产品质量计划6设计验证计划6过程特殊特性6产品质量策划总结和认定表7初始过程流程图7设计评审报告7包装规范7阶段成本跟踪表8初始材料清单8工程规范清单8试生产控制计划8生产件批准文件(PPAP)

9初始特殊特性清单9材料规范清单9工装制造计划10产品设计任务书10外协件采购计划10初始过程能力研究计划11产品保证计划11产品接收准则11测量系统分析计划12产品费用计划12新设备、工装和设施要求12过程批准接收准则13转阶段评审报告

13小组可行性承诺13工艺调试计划14阶段成本跟踪表14工艺调试记录、验收卡15转阶段评审报告

15阶段成本跟踪表16生产能力计划表17转阶段评审报告

第五阶段:反馈、评定和纠正措施

第一阶段:计划和确认项目第二阶段:产品设计和开发

第三阶段:过程设计和开发过程

第四阶段:产品和过程确认。

OTS requirment-sgm201

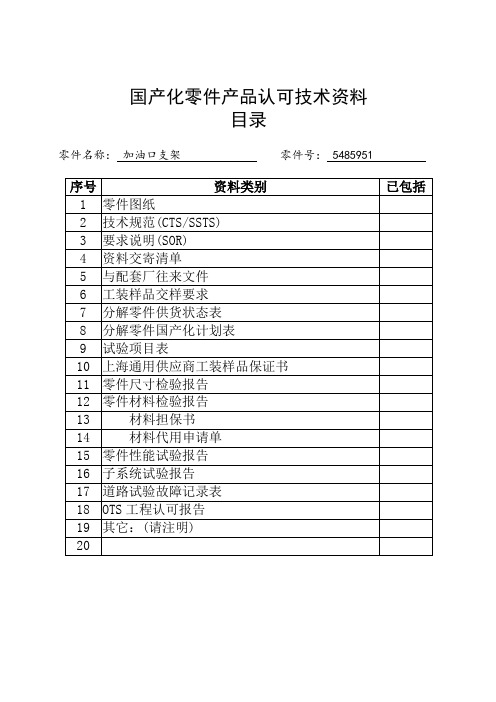

国产化零件产品认可技术资料目录零件名称:加油口支架零件号: 5485951零件试验报告PART TESTING REPORT检验Inspected by: 审核Verification: 检验日期Date Insp.:SGM1002Page of JAN-13-1998零件材料检验报告PART MATERIAL INSPECTION REPORT注 Note: 不符合图纸的值请圈出Circle All Inspection Values Which Do Not Conform To Spec.检验Inspected by: 审核Verification: 检验日期Date Insp.:SGM1001 JAN-13-1998 Pageof .零件尺寸检验报告PART DIMENSION INSPECTION REPORT检验Inspected by: 审核Verification: 检验日期Date Insp.:SGM1000 JAN-13-1998 Page of资料交寄清单上海通用汽车有限公司产品工程科TECHNICAL MATERIAL DELIVERY LIST FROM SGM-PE编号NO。

:日期: 年月日第页,共页DATE:PAGE OF发往TO:单位名称COMPANY:上海浦泰汽配有限公司收件人RECEIVER:袁盛发自FM:发件人SENDER:电话TEL:remarks:1.本清单适用于有关产品技术资料的交寄,表中所列均为正式可用于生产的技术文件;THIS LIST SUMMARIZES THE TECHNICAL DOCUMENTS CONTAINED IN THIS PACKAGE.ALL DOCUMENTS ARE APPLICABLE FOR PRODUCTION TECHNICAL REQUIREMENTS.2.本件由发件人交递或挂号邮递收件人;THIS LIST SHOULD BE DELIVERED BY THE SENDER IN PERSON OR VIA REGISTERED MAIL.3.请收件人当面或三日内核实无误签署后交还或挂号邮寄发件人;RECEIVER SHOULD REVIEW THE CORRECTNESS OF THE DELIVERED CONTENT AND SIGN THIS DOCUMENT.THIS DOCUMENT SHOULD RETURN IN PERSON OR VIA REGISTERED MAIL TO THE SENDER WTIHIN 3 DAYS.4.本清单由产品工程师制定,采购工程师会签,供应厂签收,并作为正式交接的凭据;PRODUCT ENGINEER SHOULD PREPARE THIS DOCUMENT,CO-SIGNED BY THE BUYER AND DELIVERY TOTHE SUPPLIER.THIS DOCUMENT WILL THEN BECAME A RECORD OF INFORMATION TRANSFERED.5.如遇更改,由发件人负责跟踪,仍以本交寄清单方式发出更改后的最新版资料.SENDER IS RESPONSIBLE FOR PROVIDING ALL THE CHANGES AND FOR USING THE ABOVE PROCEDURES TO DELIVERTO THE SUPPLIER.会签CO-SIGN: 签收人RECEIVER:采购工程师BUYER:签名SIGNATURE:日期DATE:日期DATE:收件单位章STAMP:上海通用汽车有限公司产品工程SHANGHAI GM SHANGHAI GENERAL MOTORS CO。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 MC 1 2 3 4 5 6 7 8 9 1 2 3 4 5 6 7 8 9 10 11 12 13 1 2 3 4 5 6 7 8 9 10 11 1S认可

4

PPAP

1 2 3 4 5 6 7 8 9 10a 10b 10c 11 12 13 14a 14b 15 16 17 18 19 20 21 22 23 24 25

完整的零件提交保证书 经批准的外观批准报告 产品工程批准的设计记录 产品工程批准的工程更改文件,如果有 经批准的材料数据表 包括所有零件尺寸的测量计划-包含总成、零件 与零件测量计划对应的尺寸报告 检具及检查辅具文件 工程试验清单和PPAP试验清单 材料测试结果报告,包括所有分零件,并附原始报告 功能/性能测试结果报告,并附原始报告 耐久性测试结果报告,并附原始报告 过程流程图(过程编号与PFMEA和控制计划一致) 过程失效模式和效果分析 设计失效模式和效果分析-如果供应商是设计责任者 生产控制计划. GP-12控制计划(试生产控制计划) 初始过程能力 测量系统分析 包装说明,如果有 分供方清单和材料清单 场地平面布置图 匹配评估问题报告/匹配评估批准报告 顾客工程批准,如要求 实验室认可文件 散装材料要求检查清单 生产件样品及标准样品 符合SGM其它要求的记录

品开发阶段交样资料清单

匹配评估交样检查清单 检具设计检查表 检具制造检查表 测量点示意图 数据统计分析报告 零件状态分析报告 MCPR或问题清单 检具照片 全尺寸报告 GP-11 Checklist / GP-11 检查清单* 供应商Prototype/OTS产品保证书* 整改计划* 零件尺寸检验报告* 零件材料检验报告* ADVP & REPORT* DRE批准/签署的设计记录 材料测试原始报告(包括所有子零件) 功能/性能测试原始报告 零件子系统级测试原始报告(如需要) DRE批准的工程更改文件,如果有 DFMEA 分供方清单和材料清单 资料交寄清单* 工装样品交样要求* 分解零件供货状态表* 试验大纲* 零件尺寸测量计划* 零件尺寸检验报告* 零件材料检验报告* 供应商OTS制造材料证明书* 材料代用申请单(如需) 零件性能试验报告* 供应商工装样品保证书* 子系统试验报告* OTS工程认可报告* CCC证书