车轮螺栓受力分析

(完整版)汽车螺纹紧固件的拧紧扭矩如何操作?

摘要保证螺纹紧固件装配质量的最常用方法是通过控制紧固件的扭矩来实现预紧力的控制。

为了提高拧紧力矩的设定正确性及拧紧质量,通过制定拧紧力矩分析标准流程,采用Schatz多功能螺栓拧紧工艺分析系统,根据紧固件—扭矩/预紧力试验结果得出影响拧紧质量的各种参数值,给出拧紧扭矩的设计值以及拧紧策略的参考方案,为完善螺纹紧固件的拧紧扭矩开发提供参考。

螺纹紧固件在汽车装配过程中大量使用,新车型开发过程中无一例外地需要对整车螺纹紧固件的拧紧扭矩进行设定和分析,输出整车扭矩清单指导制造。

目前,自主品牌主机厂对于新车型开发过程中的大部分螺纹紧固件的拧紧扭矩设定都是通过零部件供应商依据经验提供,或通过对标竞品车型逆向检测其静态扭矩得出,然后通过大量道路试验和耐久试验来分析其合格性和可靠性。

1螺纹紧固件拧紧实质螺纹装配拧紧的实质是通过螺栓的预紧力将两个工件联接在一起,在螺纹联接中装配拧紧的质量保障是将螺栓的轴向预紧力控制在适当的范围内。

因此,对预紧力的准确控制是保证装配质量的基础。

1。

1 螺纹副之间联接状态a.软联接。

指联接件本身比较软或者联接件中间存在橡胶件等弹性元件,存在较大扭矩衰减;软联接螺纹副到达贴合点后,旋转720°以上才能达到目标扭矩。

b.硬联接。

指联接件硬度比较大或刚性联接,一般扭矩衰减很少,可能还存在扭矩反冲;硬联接螺纹副到达贴合点后,一般旋转30°以内就可以达到目标扭矩。

c。

联合联接。

指介于软连接和硬联接之间的联接,也称为中性连接。

1.2 拧紧扭矩等级依据对汽车的安全性、法规性、功能重要性的影响程度,参考(德)DIN2862汽车工业中拧紧设备的应用标准要求将汽车总装的装配扭矩分为三个等级(表1)。

表1 拧紧扭矩等级拧紧等级A类主要用于安全系统、制动系统、动力总成、转向系统、燃油系统等重要连接场合;拧紧等级B类通常用于底盘件、下车体零部件、开闭件、电器及线束打铁点等较重要场合;拧紧等级C类通常用于内外饰、塑料件、车身重要附件、软连接性质等一般连接场合.1。

汽车轮毂试验的三个标准和分析过程

汽车轮毂试验的三个标准和分析过程一有关汽车轮毂的三个试验标准根据国内和国际标准化组织(ISO) 的规定,汽车轮毂必须满足三个典型试验的要求。

有关的国内标准与ISO 的标准是一致的,国外不同国家的标准可能不完全一样,但是基本方面还是一致的,只是具体载荷大小有所差别。

在国内,这三个试验对应的标准分别是:1. 车轮动态弯曲疲劳和径向疲劳试验方法- QCT221其中包含了动态弯曲和径向载荷两个疲劳试验标准。

2. 车轮冲击试验方法- GBT15704其中包含了轮毂冲击试验的标准。

下面简单介绍这三个试验标准。

标准1:汽车轻合金车轮的性能要求和试验方法QC/T221—1997前言本标准是根据1995 年标准制修订计划安排组织制定的。

本标准在制订过程中,参照采用了美国SFI、日本JASO 等有关标准。

本标准由机械工业部汽车工业司提出。

本标准由全国汽车标准化技术委员会归口。

本标准由广东南海中南铝合金轮毂有限公司负责起草、立中车轮制造有限公司参加起草。

本标准主要起草人:雷铭君。

1 范围本标准规定了汽车轻合金车轮的动态弯曲疲劳性能、动态径向疲劳性能要求及试验方法。

本标准适用于全部或部分轻合金制造的汽车车轮。

2 试验项目2.1 动态弯曲疲劳试验;2.2 动态径向疲劳试验。

3 试验样品弯曲疲劳和径向疲劳试验用的车轮应是未经试验或未使用过的新成品车轮,每个车轮只能做一次试验。

4 动态弯曲疲劳试验4.1 试验设备试验台应有一个旋转装置,车轮可在一固定不变的弯矩作用下旋转,或是车轮静止不动,而承受一个旋转弯曲力矩作用(见图1)4.2 试验程序4.2.1 准备工作根据车轮在车辆上安装的实际情况,按规定的扭矩最低值的115%,将车轮紧固在试验装置的支承面上,螺母不允许加润滑剂。

调整车轮位置后,将轮辋的轮缘夹紧到试验夹具上。

试验的连接件和车轮的配合面应去除多余的堆聚物、灰尘或杂质。

车轮的螺栓和螺母在试验过程中可再次紧固。

加载系统应保持规定的载荷,误差不超过±2.5%。

车轮螺栓受力分析

车轮螺栓、螺母受力分析汽车行驶时,汽车车轮承受汽车的重力、行驶中的滚动阻力,以及转弯时或在倾斜路面上产生的侧向力,汽车制动时还受到路面的制动力,随着车轮转动,路面对车轮产生的冲击力。

相应地车轮螺栓、螺母也承受这些力,这些力构成车轮螺栓、螺母的交变循环应力。

一、车轮螺栓、螺母受力分析简图1、车轮螺栓受力分析图下图为汽车车轮螺栓的受力情况。

图中:G —后轴负荷(重力)通过轮毂作用于车轮螺栓上的力;N —地面反力通过轮辋作用于车轮螺栓上的力;F M1—杯形螺母拧紧时产生的对车轮螺栓的拉力(预紧力);F X—转向或侧倾时产生的侧向横力;F M—紧固螺母对F M1的反作用力;F M2—紧固螺母对F X的反作用力;F W—汽车牵引力作用于车轮螺栓上的力;F S—汽车行驶阻力;F Z—汽车制动时产生的制动力;F G—轮毂对F Z的作用反力。

其中,G=N,F X= F M2,F M1= F M,F W= F S,F Z= F G2、车轮螺母受力分析简图下图为汽车车轮杯形螺母的受力情况。

车轮球面螺母受力情况较为简单,略。

图中:G —后轴负荷(重力)通过轮轮螺栓作用于车轮螺母上的力;N —地面反力通过轮辋作用于车轮螺母上的力;F M1—轮辋对车轮螺母的推力(预紧力);F X—转向或侧倾时产生的侧向力;F M—紧固螺母对F M1的反作用力;F M2—车轮螺栓对F X的反作用力;F W—汽车牵引力作用于车轮螺母上的力;F S — 汽车行驶阻力;F Z — 汽车制动时产生的制动力;F G — 通过轮毂传到螺母对F Z 的作用反力。

其中,G=N ,F X = F M2,F M1= F M ,F W = F S ,F Z = F G二、 车轮螺栓、螺母受力情况分析 (一)平行于车轮平面受力情况由于车轮螺母拧紧时,产生的预紧力作用在内、外轮辋及轮毂上,从而在轮辋与轮毂贴合面上产生巨大的摩擦力。

而车轮受到的各种平行于车轮平面的力,如重力、阻力、路面冲击力以及制动力等,不全部是由车轮螺栓、螺母承受,它还要克服轮辋与轮毂之间摩擦力。

大众汽车各类螺丝力矩标准

控制臂与车身----100Nm+90度

副车架与转向机----20Nm+90度

前减震器与转向节连接螺栓----65Nm+90度/75Nm

前减震器上部六角螺母----60Nm

后轮轴头自锁螺母----175Nm

后桥支架与后桥连接----80Nm

凸轮轴正时轮螺栓----65Nm

曲轴轴瓦----65Nm+90度

连杆轴瓦----80Nm+90度

缸盖螺栓第一步----40Nm

缸盖螺栓第二步----90度

缸盖螺栓第三步----90度

爆震传感器----20Nm

双温开关----15Nm

氧传感器----50Nm

第二个例子:象发动机里的一些螺丝,通常上紧后还要转动90度或更多。这些螺丝一般不能重复再用,因为已经超过了金属的屈服极限,所谓屈服极限,就是这些螺丝已经不能恢复弹性变形,并且是用久性的不能恢复。重复再用就流下隐患,可以说后患无穷。这时就要多留心,并参考维修手册,要更换的就毫不犹豫。

另外像最常见的更换减振器上座,要拆下最上面的6角自锁螺母,这个螺母前减震器上部六角螺母----60Nm也是要转动90度的,并且不能重复再用。但看论坛了换上座的帖子,99%都没换,4S站也不过如此。

变速箱油堵----25Nm

速度表驱动轴----30Nm

变速器壳盖螺栓----10Nm

离合器总泵----25Nm

离合器分泵----25Nm

底盘部分

制动踏板与助力器之间螺栓----20பைடு நூலகம்m

前制动卡钳----285Nm

后制动卡钳----35Nm

轮毂车轮高强度螺栓选材

T 36 G 5 中图分类号

M a e i ls l ci n o g t e g h b l o t r a ee to fhi h sr n t o tf r hub wh e el

fri n e ri ert a d p a l e,s r c a d e si 8—9 e t u f e h r n s s7 a 5 HRB,p a t i sg o .A tr7 0—7 0 ℃ s h r i iig a n ai g h lsi t i o d cy f 4 e 6 p e od zn n e l ,te n p a t i s f r e mp o e lsi t i u t r i r v d,d fr t n r t e c e 0 cy h eo ma i ae r a h s 8 % 一8 % . T d o tlp er a me twh n ML 5 VB, o 5 o a d h tmea r te t n e 1 Mn

FE NG n Qi ( h nh i a m nSi c Tcnl yC . Ld , hn h i 0 49, hn ) Sa g a S n e c ne e o g o ,t. S ag a 0 3 C ia e h o 2

Ab t a t Hu h e ot i e vc h u d h v ef l wig c a a t r t u h a o d s n i gh a y, ih d me so — sr c b w e lb l n s r ie s o l a e t ol n h r ce si s c sla t d n e v h g i n in s h o i c a a c u a y,a p a a c u l y h g . Se lfrh b wh e ot mu th v n u h hg e sl t n t la c rc p e r n e q ai i h te o u e l l s a e e o g ih tn i s e gh,hg e t u e t b s e r ih r f i e r — ag ssa c n i a t t u h e s e o g p a t i a d u t i . T e h mi a o o i o o o itn e a d mp c o g n s , n u h l s ct n d ci t i y ly h c e c l c mp s in f c mmo ML 5 VB, t n 1 Mn ML 0 T B,1 B 8 se l n u e ot r d c in p o e sa e i t d c d 1 B 8 se lh tr l n c o t cu e i 2 Mn i 0 2 te d h b wh a b l p o u t r c s r n r u e . 0 2 te o ol g mir sr tr s a l o o i u

自行车螺丝扭力标准

一般自行车及幼儿自行车必须安装前后制动装置。

1. 闸把位置 前右,后左。

2. 握闸尺寸 AB≤90mm,BC≤100mm。(少儿车 AC≤85mm,幼儿车 AC≤60mm)

(闸把可调节,只要能调整到规定范围内也可)

3. 闸把与车把固定强度 对闸把固定装置施加 7N.m 扭矩,两者无明显位移。

8. 手闸强度 按 JISD9301/9302 标准要求进行试验后,任何部件无异常。

9. 闸线抗拉强度 抗拉强度不得小于 1500N。 10. 闸线疲劳强度

将闸绳和闸把组合后,置于半径为 50mm 的滑轮上,并在闸绳一端挂一个 15kg 的砝码, 以行程 25mm,频率每分钟 60 次,反复操作闸把,操作 1 万次(山地仿形车 10 万次)后,闸绳接 头不能脱落,闸线不允许断裂。试验时,可在闸把与闸线结合部及闸线上涂润滑剂。

弯头向后延长达的鞍管,其力必须通过鞍管线与轴线的交点施加。

(3)加振力、加振次数及试验频率

各阶段、各挡的加振力及其各加振次数必须达 50000 次。 以上所指的一个试验周期,包括第1阶段的交替施加力和第2阶段单一施加力。

最大试验频率必须是25Hz

2. MTB 仿形自行车用压板式鞍管: 将鞍管调至限位标识处,倾斜 73Ο 固定,在鞍管装配部位安装一根荷重用横杆,并以30N·m 力矩拧紧鞍管夹紧螺栓。然后在荷重用横杆的两端,交替施加上、下方向各 200N的荷重,以 60次/分的速度反复进行 200000 次试验。

5.将快卸机构调整到未达夹紧位置状态,并能承受 250N 的操作力,不得发生破损或永久变形。

6. 鞍座快卸机构、快卸轴皮、折迭机构从固定状态至松开状态再到固定状态反复操作 750 次, 仍应完好无损、操作如常且不得发生破损或永久变形。另外,折迭结构应按照使用说明书的规定调整 好(使用说明书无明确规定的,则按 70~100N 的操作力予以调整)再进行试验。

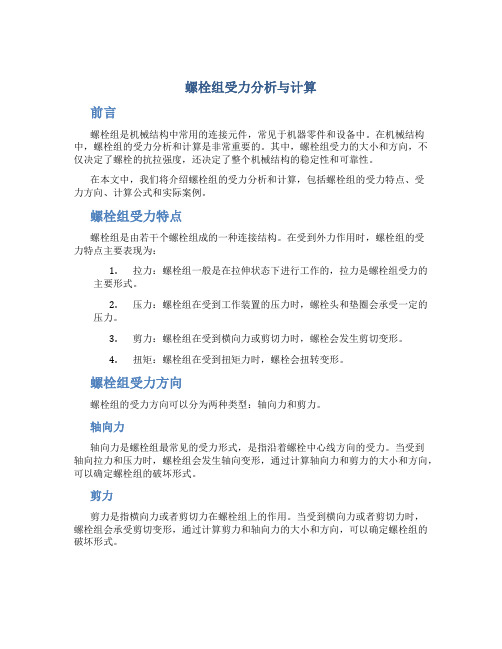

螺栓组受力分析与计算

螺栓组受力分析与计算前言螺栓组是机械结构中常用的连接元件,常见于机器零件和设备中。

在机械结构中,螺栓组的受力分析和计算是非常重要的。

其中,螺栓组受力的大小和方向,不仅决定了螺栓的抗拉强度,还决定了整个机械结构的稳定性和可靠性。

在本文中,我们将介绍螺栓组的受力分析和计算,包括螺栓组的受力特点、受力方向、计算公式和实际案例。

螺栓组受力特点螺栓组是由若干个螺栓组成的一种连接结构。

在受到外力作用时,螺栓组的受力特点主要表现为:1.拉力:螺栓组一般是在拉伸状态下进行工作的,拉力是螺栓组受力的主要形式。

2.压力:螺栓组在受到工作装置的压力时,螺栓头和垫圈会承受一定的压力。

3.剪力:螺栓组在受到横向力或剪切力时,螺栓会发生剪切变形。

4.扭矩:螺栓组在受到扭矩力时,螺栓会扭转变形。

螺栓组受力方向螺栓组的受力方向可以分为两种类型:轴向力和剪力。

轴向力轴向力是螺栓组最常见的受力形式,是指沿着螺栓中心线方向的受力。

当受到轴向拉力和压力时,螺栓组会发生轴向变形,通过计算轴向力和剪力的大小和方向,可以确定螺栓组的破坏形式。

剪力剪力是指横向力或者剪切力在螺栓组上的作用。

当受到横向力或者剪切力时,螺栓组会承受剪切变形,通过计算剪力和轴向力的大小和方向,可以确定螺栓组的破坏形式。

螺栓组的计算公式为了确定螺栓组的受力方向和大小,可以使用材料力学的基本公式进行计算。

下面是螺栓组的计算公式。

轴向力的计算公式轴向拉力的计算公式如下:F = A * σ其中,F表示轴向拉力;A表示螺栓的截面积;σ表示螺栓材料的拉伸强度。

轴向压力的计算公式如下:F = A * σ其中,F表示轴向压力;A表示螺栓的截面积;σ表示螺栓材料的压缩强度。

剪力的计算公式剪力的计算公式如下:F = A * τ其中,F表示剪切力;A表示螺栓的截面积;τ表示螺栓材料的剪切强度。

实例分析螺栓组的实际应用非常广泛,下面介绍几个实际案例。

案例1:车轮螺栓的受力分析和计算车轮螺栓是汽车结构中常见的连接元件,其受力情况如下图所示:在这个情况下,车轮螺栓的轴向拉力如下所示:F = A * σ = 3.14 * (12.52/2)^2 * 780 = 23161.3 N其中,A表示螺栓的截面积;σ表示螺栓材料的拉伸强度。

车轮螺栓螺母强度计算

N0 7840

N

F 10040.1 N

Sx 5

-

d0 10.376 mm

- 10.9

-

σs 900

Mpa

[τ] 180

Mpa

S0 84.6

mm2

τ 39

Mpa

二、螺栓受拉分析

下面计算当车辆右倾极限情况下,即车辆在30°横向斜坡路面行驶时左 侧车轮螺栓所受的拉力。

车轮螺栓所受的侧向力 假设最下方螺栓所受的拉力为侧向力的一半 车轮螺栓所受拉力 屈服极限 正应力 螺栓拧紧受到扭矩所产生的扭剪应力 车轮螺栓von mises应力最大值 安全系数

Kg mm/s2 N

ψ 0.8

-

Fz 6272

N

5、制动时重力与制动力的合力 后轮垂直负载(动载荷系数k=1) 制动时重力与制动力的合力 6、车轮螺栓所受的剪切力计算 螺栓联接的安全系数(合金钢一般取3.5—5) 螺栓小径 螺栓等级 屈服极限 螺栓联结件的许用剪切应力 螺栓小径截面积 单个车轮螺栓所受的剪切应力

一、螺栓受剪分析

1、车轮螺母拧紧预紧力计算

车轮螺母拧紧力矩 螺母球面接触大径 螺母球面接触小径 螺纹中径 摩擦因数,钢对钢取μ=0.17 螺纹副摩擦因数(无润滑油取0.3至0.4) 螺距 单侧螺栓个数 车轮螺栓螺纹螺旋角 螺纹摩擦角 单个车轮螺母拧紧预紧力 单侧车轮螺母总的预紧力为 2、轮辋与轮毂之间的摩擦力计算 轮辋与轮毂之间摩擦系数 轮辋与轮毂之间的最大静摩擦力 3、后轮最大垂直负载(冲击力)计算 过载系数(载货汽车取k=2.5)) 后轴满载轴荷 重力加速度 后轮最大垂直负载(冲击力) 4、最大制动力计算 路面附着系数,一般取ψ=0.8 最大制动力

Fy 7840

N

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车轮螺栓、螺母受力分析

汽车行驶时,汽车车轮承受汽车的重力、行驶中的滚动阻力,以及转弯时或在倾斜路面上产生的侧向力,汽车制动时还受到路面的制动力,随着车轮转动,路面对车轮产生的冲击力。

相应地车轮螺栓、螺母也承受这些力,这些力构成车轮螺栓、螺母的交变循环应力。

一、车轮螺栓、螺母受力分析简图

1、车轮螺栓受力分析图

下图为汽车车轮螺栓的受力情况。

图中:G —后轴负荷(重力)通过轮毂作用于车轮螺栓上的力;

N —地面反力通过轮辋作用于车轮螺栓上的力;

F MI—杯形螺母拧紧时产生的对车轮螺栓的拉力(预紧力);

F X—转向或侧倾时产生的侧向横力;

F M—紧固螺母对F MI的反作用力;

F M2 —紧固螺母对F x的反作用力;

F W—汽车牵引力作用于车轮螺栓上的力;

F S—汽车行驶阻力;

F Z —汽车制动时产生的制动力;

F G—轮毂对F Z的作用反力。

,G=N F X= F M2, F M= F M, F W= F S , F Z= F G

2、车轮螺母受力分析简图

下图为汽车车轮杯形螺母的受力情况。

车轮球面螺母受力情况较为简单, 略。

图中:G —后轴负荷(重力)通过轮轮螺栓作用于车轮螺母上的力;

N —地面反力通过轮辋作用于车轮螺母上的力;

F MI—轮辋对车轮螺母的推力(预紧力);

F X—转向或侧倾时产生的侧向力;

F M—紧固螺母对F MI的反作用力;

F M2—车轮螺栓对F X的反作用力;

F W—汽车牵引力作用于车轮螺母上的力;

F S—汽车行驶阻力;

F Z—汽车制动时产生的制动力;

F G—通过轮毂传到螺母对F Z的作用反力。

其中,G=N F X= F M2,F M= F M, F W= F S,F Z= F G

车轮螺栓、螺母受力情况分析

(一)平行于车轮平面受力情况

由于车轮螺母拧紧时,产生的预紧力作用在内、外轮辋及轮毂上,从而在 轮辋与轮毂贴合面上产生巨大的摩擦力。

而车轮受到的各种平行于车轮平面的

力,如重力、阻力、路面冲击力以及制动力等,不全部是由车轮螺栓、螺母承 受,它还要克服轮辋与轮毂之间摩擦力。

也就是说,轮毂、半轴及桥壳也承受 分担了上述各种力。

1、车轮螺母拧紧预紧力计算:

已知:M=515土 30N.m , D=37mm d=33mm p=1.5, d 2=19.025mnm

a =atg|—巳 J.43763,螺纹副摩擦因数E 取 0.35 (无润滑油取0.3至 日d 2 一

0.4 ),

P =atg E =19.29( E 取0.3时,p =16.699)。

单个车轮螺母拧紧预紧力为:

式中:

:—车轮螺栓螺纹螺旋角

D —螺母球面接触大径

d 2 —螺纹中径 卩一摩擦因数,钢对钢取卩=0.15

N900车每侧车轮螺栓数为6个,因此,每侧车轮螺母总的预紧力为:

P=6X P o =369088N

2、 轮辋与轮毂之间的摩擦力计算:

轮辋与轮毂之间的最大静摩擦力为:F=y ・ P=55363.2N

3、 后轮最大垂直负载(冲击力)计算:

N=1/2g • k • G 2=0.5 X 9.8 X 2.5 X 2500=30625N

式中,g 为重力加速度,k 为过载系数(货车取2.5 ),G 2为后轴满载轴荷。

4、 最大制动力计算:

F z =1/2g •书• G=0.5 X 9.8 X 0.8 X 2500=4900N

式中,书为路面附着系数,一般取书=0.8 d 2 tg :

2」D 3 -d 3 d 2D 2-d 2 =44848N (最小 42235N )

M —车轮螺母拧紧力矩 P —螺纹摩擦角 d —螺母球面接触小径

5、 制动时重力与制动力的合力:

F= . N 2 F Z =13194N

比较上面计算结果可以看出,路面最大冲击力最大。

而轮辋与轮毂之间的摩 擦力要比它大得多。

一般货车正常行驶时,路面冲击力还要小些。

6、 车轮螺栓所受的剪切力计算:

A 、螺栓联结件的许用剪切应力(参见 GB3098.1-82):

式中:匚S 为屈服极限,9.8级螺栓取720Mpa

S x 为螺栓联接的安全系数,对于合金钢,一般取 3.5 — 5

B 、螺栓所受的剪切应力计算: 车轮螺栓规格6-M20X 1.5,机械性能等级9.8,螺栓受剪切处最小直径d 0=19

2 2

S= nX d °/4=283.5 mm 单个车轮螺栓所受的剪切应力:

T =N/6S=30625/6/283.5=18N/mm2v 〔丄144

(二)垂直于车轮平面受力情况

当汽车转向时,由于离心作用车辆发生侧倾,外铡车轮将受到一个路面反作

用力一向心力。

当汽车行驶在倾斜路面上时,车辆也会侧倾,重力将产生一个与 路顺平行的分力。

此两个力都是车轮螺栓承受的侧向力。

下图为车辆侧倾时车轮螺栓受力情况。

=720/5=144Mpa

车昭右啊领时车帮左侧

加时

以左侧车轮为例:当车辆右倾时,轮毂上部受挤,上方车轮螺栓受拉力小,下方车轮螺栓受拉力最大;当车辆左倾时,轮毂下部受挤,上方车轮螺栓受拉力最大,下方车轮螺栓受拉力小。

车轮螺栓所受拉力计算:

下面计算当车辆右倾极限情况下,左侧车轮螺栓所受的拉力。

当车辆在30°横向斜坡路面上时,车轮螺栓所受的侧向力Fy=0.5G。

假设最下方螺栓所受的拉力为侧向力的一半:

1

F X F y=12250N

2 y

车轮螺栓拉应力计算:

已知,9.8级螺栓屈服强度为c s=720 MPa

F=F<+F M=44848+12250=57098N

c =F/S=57098/283.5=201.4MPa

螺栓拧紧时还受到扭矩所产生的扭剪应力:

U D3 _d

T Jr E 16 3~

W二d;

根据材料力学第四强度理论(最大变形能理论),车轮螺栓最大应力为:

二ca =、;丁2 3 2 =289.4 MPa Vc s=720 Mpa 安全系数

S=720/289.4=2.49 =120MPa

三、结论从以上分析可知,满载情况下,车轮螺栓强度没有问题。

如果装配车轮螺母时,杯形螺母未拧紧,预紧力不够,从而造成轮辋与轮毂摩擦力过小,甚至造成内轮辋未与轮毂贴合。

此时,上述各力均由车轮螺栓、螺母承受。