磁控溅射方法制备铜薄膜实验

实验磁控溅射法制备薄膜材料

实验磁控溅射法制备薄膜材料磁控溅射法制备薄膜材料的步骤如下:1.靶材选择:选择可以溅射制备薄膜的材料作为溅射靶材。

这些材料通常是单质金属、合金或化合物,如金、银、铜、铝、氧化物等。

2.基底处理:将制备薄膜的基底进行清洗和表面处理,以保证薄膜的附着力和质量。

3.靶材安装:将靶材安装在溅射器的靶架上。

4.真空抽气:将溅射室进行抽气,以建立良好的真空环境。

这可以防止杂质、气体和水分对薄膜质量的影响。

5.溅射气体调节:调节溅射气体(通常是氩气)的流量和压力,以维持合适的工作气氛。

6.加热基底:通过加热基底,可以提高薄膜附着力和晶体质量。

7.确定溅射条件:根据需要制备的薄膜材料,调节溅射功率、工作气氛和溅射时间等参数,以保持溅射过程的稳定和合适的溅射速率。

8.溅射过程:通过加大靶架上的电流,激发高能粒子与靶材相互作用,使靶材表面的原子蒸发并沉积在基底上。

9.薄膜测量:制备完成后,进行薄膜的物理、化学性质的测试和表征,如薄膜的厚度、表面形貌、晶体结构、成分等。

磁控溅射法制备薄膜材料具有以下优点:1.良好的控制性:可以通过调节溅射参数(如功率、压力等)来控制薄膜的结构和性质。

2.高纯度材料:由于溅射过程中没有反应,制备的薄膜材料具有高度的化学纯度。

3.多种材料选择:不仅可以制备金属薄膜,还可以制备合金、氧化物、硅等其他材料的薄膜。

4.优异的附着性:磁控溅射法制备的薄膜与基底之间具有较好的附着性,可以在多种基底上制备。

5.溅射速率高:与其他制备薄膜的方法相比,磁控溅射的溅射速率较高,制备时间较短。

磁控溅射法制备薄膜材料的应用非常广泛。

例如,浮法玻璃制备中使用的氧化物和金属薄膜、电子器件制造中的金属和半导体薄膜、太阳能电池中的透明导电膜、光学镀膜中的金属和二氧化硅薄膜等。

此外,磁控溅射法还可以用于制备多层薄膜、纳米结构薄膜以及复合薄膜等特殊结构的材料。

总结起来,实验磁控溅射法制备薄膜材料是一种简便、可控性强且应用广泛的方法。

磁控溅射法制备Cu膜

磁控溅射法制备Cu膜摘要沉积速率高、基材温升低的磁控溅射工艺,已经成为半导体集成电路金属化工艺的主流。

本文重点对在硅晶圆上溅射金属铜薄膜的实际镀膜过程中的淀积速率进行了理论和实验研究。

结果表明淀积速率随工作气压的增大先增大后减小;随着温度增大而减小,但均匀性增强;当入射离子的能量超过溅射阈值时,淀积速率随着溅射功率的增加先增加后下降;同时还讨论了溅射功率、淀积时间对膜厚和膜质量的影响。

以上结论对于获得良好的镀膜工艺控制是很有意义的。

关键词溅射;集成电路金属化;淀积速率影响因素;最佳工艺条件Magnetron Sputtering Cu filmAbstractThe high deposition rate,substrate temperature rise of low-magnetron sputtering process, has become the mainstream of the semiconductor integrated circuit metallization process. This article focuses on theoretical and experimental research in the actual coating process of the sputtering of copper films on silicon wafers in the deposition rate. Studies have shown that the deposition rate first increases with increasing working pressure and then decreases; deposition rate decreases as the temperature increases, but the enhanced uniformity; when the incident ion energy greater than the sputtering threshold, the deposition rate With the sputtering power increased first and then decreased; and sputtering power, deposition time on the film thickness and film quality. The conclusion is very significant to get a good coating process control.Keywords M agnetron sputtering; IC metallization; D eposition rate and influencing factors; O ptimum process conditions目录第1章绪论................................................................................................... 错误!未定义书签。

磁控溅射方法制备铜薄膜实验

欢迎阅读磁控溅射方法制备铜薄膜实验?

一、实验目的?

1.掌握物理气相沉积的基本原理,熟悉磁控溅射薄膜制备的工艺;?2.掌握磁控溅射镀膜设备的结构和原理。

?二、设备仪器?磁控溅射薄膜沉积台结构如图1所示。

?

图

1?磁控溅射镀膜机结构示意图

三、实验原理当高能粒子(电场加速的正离子,如Ar+)打在固体表面时,与表面的原子、分子交换能量,从而使这些原子、分子飞溅出来,沉积到基体材料表面形成薄膜的工艺过程。

?

四、实验内容?

掌握磁控溅射薄膜制备的气体放电理论和特性,观察气体放电现象,理解气体放电的物理过程;掌握磁控溅射膜制备的沉积原理及条件,薄膜制备过程中溅射气体的选择、溅射电压及基片电位、高纯度靶材的影响。

?

五、实验步骤?

1.准备:基体材料载玻片的清洗、烘干、装夹,铜靶材的安装;?2.方案:?。

磁控溅射制备铁掺杂氮化铜薄膜的研究

磁控溅射制备铁掺杂氮化铜薄膜的研究摘要:铁掺杂氮化铜(CuNxFe)薄膜具有良好的磁性能和优异的导电性能,因此在磁电器件和磁存储器件等领域具有广阔的应用前景。

本研究利用磁控溅射技术制备了铁掺杂氮化铜薄膜,并对其结构、磁性和电学性能进行了深入研究。

实验结果表明,随着铁含量的增加,CuNxFe薄膜的晶粒尺寸减小,磁化强度增强,饱和磁化强度达到最大值后逐渐减小。

同时,CuNxFe薄膜的电阻率随着铁含量的增加而减小,导电性能得到显著改善。

因此,磁控溅射制备的铁掺杂氮化铜薄膜具有潜在的应用价值。

关键词:磁控溅射;铁掺杂;氮化铜;薄膜;磁性引言:氮化铜是一种重要的磁性薄膜材料,具有高导电性和优异的磁性能,因此在磁电器件、磁存储器件和传感器等领域有广泛的应用。

然而,氮化铜的磁性能以及导电性能都受到晶格结构和掺杂元素的影响。

近年来,研究表明,通过掺杂适量的铁元素可以显著改善氮化铜的磁性和导电性能。

因此,磁控溅射制备铁掺杂氮化铜薄膜成为了一种研究热点。

实验方法:本研究采用磁控溅射技术在石英基底上制备铁掺杂氮化铜薄膜。

首先,在真空室内进行底部清洁,然后在氧化铜(CuO)和氨气(NH3)气氛下进行沉积。

通过调节磁场强度和溅射功率,控制铁含量在不同范围内。

制备完成后的薄膜经过退火处理和X射线衍射分析,以获得其晶体结构和磁性能。

同时,利用四探针测试仪测量薄膜的电阻率和导电性能。

实验结果和讨论:通过X射线衍射分析,确定了CuNxFe薄膜的晶体结构和晶粒尺寸。

结果显示,随着铁含量的增加,CuNxFe薄膜的晶粒尺寸减小。

这是因为铁的加入抑制了晶粒生长,从而减小了晶粒尺寸。

同时,CuNxFe薄膜的饱和磁化强度随着铁含量的增加而增加,达到最大值后逐渐减小。

这是因为铁的加入增加了磁性颗粒的数量,但过多的铁元素会形成反相颗粒,从而减小了饱和磁化强度。

通过四探针测试仪测量,确定了CuNxFe薄膜的电阻率和导电性能。

结果显示,CuNxFe薄膜的电阻率随着铁含量的增加而减小,导电性能得到显著改善。

基于磁控溅射制备的纳米铜薄膜的激光微冲击试验

光 冲击 处理 后 , 其最 大位 移为 6 7 n m, 残余 应 变为 4 4

n m; 7 0 0 t x N载 荷 下 , 未 经 激 光 冲击 处 理 前 , 最 大 位

移为 1 2 5 n m, 残余 应 变 为 1 0 2 n m, 经 激 光 冲击 处 理 后, 其 最大 位移 为 8 0 n m, 残余 应变 为 4 4 n m; 9 0 0 N

N载荷 下 , 未经 激 光 冲击 处理 前 , 最 大位 移 为 1 3 0 n m, 残余 应 变为 1 0 2 n m, 经 激光 冲击处 理后 , 其最 大 位移为 1 1 2 n m, 残 余应 变为 8 2 n m.

l o 0 0 8 0 0 6 0 0

因此 , 拉应 力 的存 在实 际上 减 小 了压 人 材 料 相 同深

高了, 这 似乎有 悖 于常规 的细 晶强 化 理论 , 这是 因为 该 结论 不 适用 晶 粒 尺 寸为 纳 米 尺 度 ( 1 0 0 n m以下)

时 的情 况 . 由图 2可知 , 冲击前 后 薄膜 的 晶粒 尺 寸均 在这 一 范 围之 内. 此外 , 纳米 压痕 试验 中导 致 薄膜力 学性 能提 高 的 因素还有 以下几点 : ① 图 2薄 膜 表 面 发生 明显 的塑性 变形 , 相 比冲击前 疏 松 的薄膜 组织 ,

残余 应变 为 1 1 7 n m. 由图 3 b可知 : 7 4 0 N载 荷下 , 未经 激光 冲击处

理前 , 最 大位 移为 7 8 n m, 残 余应 变为 5 7 n m, 经激光 冲击 处理 后 , 其 最大位移为 6 2 n m, 残余 应变为 3 8

l q . m; 9 7 0 N载荷 下 , 未 经 激 光 冲击 处 理 前 , 最 大 位

磁控溅射法制备薄膜材料实验报告

实验一磁控溅射法制备薄膜材料一、实验目的1、详细掌握磁控溅射制备薄膜的原理和实验程序;2、制备出一种金属膜,如金属铜膜;3、测量制备金属膜的电学性能和光学性能;4、掌握实验数据处理和分析方法,并能利用 Origin 绘图软件对实验数据进行处理和分析。

二、实验仪器磁控溅射镀膜机一套、万用电表一架、紫外可见分光光度计一台;玻璃基片、金属铜靶、氩气等实验耗材。

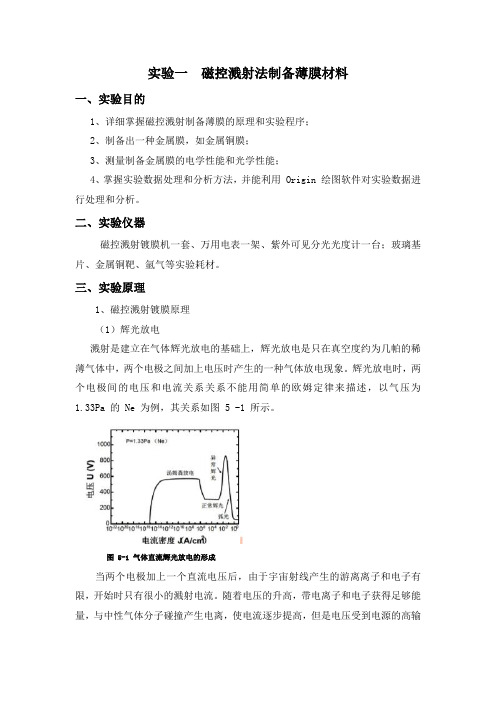

三、实验原理1、磁控溅射镀膜原理(1)辉光放电溅射是建立在气体辉光放电的基础上,辉光放电是只在真空度约为几帕的稀薄气体中,两个电极之间加上电压时产生的一种气体放电现象。

辉光放电时,两个电极间的电压和电流关系关系不能用简单的欧姆定律来描述,以气压为1.33Pa 的 Ne 为例,其关系如图 5 -1 所示。

图 5-1 气体直流辉光放电的形成当两个电极加上一个直流电压后,由于宇宙射线产生的游离离子和电子有限,开始时只有很小的溅射电流。

随着电压的升高,带电离子和电子获得足够能量,与中性气体分子碰撞产生电离,使电流逐步提高,但是电压受到电源的高输出阻抗限制而为一常数,该区域称为“汤姆森放电”区。

一旦产生了足够多的离子和电子后,放电达到自持,气体开始起辉,出现电压降低。

进一步增加电源功率,电压维持不变,电流平稳增加,该区称为“正常辉光放电”区。

当离子轰击覆盖了整个阴极表面后,继续增加电源功率,可同时提高放电区内的电压和电流密度,形成均匀稳定的“异常辉光放电”,这个放电区就是通常使用的溅射区域。

随后继续增加电压,当电流密度增加到~0.1A/cm 2时,电压开始急剧降低,出现低电压大电流的弧光放电,这在溅射中应力求避免。

(2)溅射通常溅射所用的工作气体是纯氩,辉光放电时,电子在电场的作用下加速飞向基片的过程中与氩原子发生碰撞,电离出大量的氩离子和电子,电子飞向基片。

氩离子在电场的作用下加速轰击靶材,溅射出大量的靶材原子,这些被溅射出来的原子具有一定的动能,并会沿着一定的方向射向衬底,从而被吸附在衬底上沉积成膜。

磁控溅射镀膜实验报告

近代物理实验磁控溅射镀膜宋爽核12 2011011723指导老师:王合英 2013-5-24【摘要】本实验根据气体辉光放电和磁场约束电子运动的原理,运用真空系统和磁控溅射镀膜技术,测量了基片加热温度和真空度变化的关系,溅射气压、溅射功率和溅射速率的关系,并在载玻片上镀上了铜膜。

关键词:磁控溅射镀膜,辉光放电,溅射速率,溅射气压、溅射功率一.前言当今信息社会,众多通讯机器的心脏部分,离不开以薄膜技术为基础而制作的元器件、电子回路、集成电路等。

磁控溅射镀膜是目前应用最为广泛的薄膜制备方法之一。

磁控溅射技术是在普通的溅射技术基础上发展起来的。

溅射是近年来在真空镀膜中得到广泛应用的一种成膜方法。

溅射法是利用高能离子(电场加速正离子,由电极间工作气体在强电场作用下电离产生)高速冲击负极溅射材料表面,发生碰撞。

由于高能离子的能量大于靶材原子表面结合能,从而使靶材表面的原子或分子等得到入射离子的能量,逐渐溢出表面形成溅射。

溅射镀膜就是基于荷能离子轰击靶材时的溅射效应,整个过程都是建立在辉光放电的基础上,即溅射离子都来源于气体放电。

而磁控溅射技术工作原理如图1所示:图1 磁控溅射原理就是在电子运动过程中,用磁场和电场同时作用于电子,磁场B垂直于电场E,靶极表面附近的电子在互为正交的电、磁场作用下,受到洛仑兹力作用而沿螺旋路径运动,这就延长了电子在空间运动的时间,从而提高电子对工作气体的电离几率和有效地利用电子的能量,并能尽量避免高能粒子直接轰击样品表面。

磁控溅射具有“低温”、“高速”两大特点,故又称为高速低温溅射技术。

二、实验图2 高真空磁控溅射镀膜机真空室结构示意图按各部分的功能分类,该设备主要由真空系统、溅射镀膜系统、测量及控制系统三部分组成:1、真空系统及其测量真空系统为溅射镀膜提供一个高真空的薄膜生长环境,本底真空度的高低也直接影响薄膜的结构和性能,是薄膜制备最基本和重要的条件。

真空度底,镀膜室内残余气体分子多,薄膜受残余气体分子的影响,使其性能变差。

直流反应磁控溅射制备cu2o薄膜

直流反应磁控溅射制备cu2o薄膜直流反应磁控溅射制备Cu2O薄膜是一种常见的制备方法,该方法具有高效、易操作、制备出的薄膜质量好等优点,因此在材料制备领域得到了广泛应用。

本文将介绍该方法的原理、制备过程和应用研究进展。

一、直流反应磁控溅射制备Cu2O薄膜的原理直流反应磁控溅射是一种利用离子束轰击目标表面溅射材料并在基底上形成薄膜的方法。

该方法的原理是将高纯度的金属靶材放置在真空室中,利用氩离子束轰击靶材表面,使其材料溅射并沉积在基底表面形成薄膜。

在制备Cu2O薄膜时,通常使用铜靶材,同时在氩气氛围下加入适量的氧气,使得溅射出的铜原子与氧气结合形成Cu2O 薄膜。

二、直流反应磁控溅射制备Cu2O薄膜的制备过程直流反应磁控溅射制备Cu2O薄膜的制备过程包括靶材制备、真空系统准备、薄膜制备、薄膜表征等步骤。

1. 靶材制备:选用高纯度的铜靶材,一般为99.99%的纯度,制备成合适的尺寸和形状。

2. 真空系统准备:在真空室内通入氩气并排除氧气等杂质,同时在靶材上加上负电压,使其形成离子束。

3. 薄膜制备:将基底放置在真空室内,利用氩离子束轰击靶材表面,使其溅射出铜原子并在基底表面沉积,同时在氩气氛围下加入适量的氧气,使得铜原子与氧气结合形成Cu2O薄膜。

4. 薄膜表征:利用X射线衍射、扫描电子显微镜、透射电子显微镜等技术对制备的Cu2O薄膜进行表征,分析其晶体结构、形貌和物理性质等。

三、直流反应磁控溅射制备Cu2O薄膜的应用研究进展1. 光电催化领域:Cu2O薄膜具有良好的光电催化性能,可以用于光催化分解水、还原二氧化碳等领域。

2. 电化学储能领域:Cu2O薄膜具有高比容量、高循环稳定性和优异的放电性能,可以用于电化学储能领域。

3. 传感器领域:Cu2O薄膜具有良好的气敏性能,可以用于气体传感器的制备。

4. 其他领域:Cu2O薄膜还可以用于太阳能电池、光电子器件、防腐蚀涂层等领域。

四、结论直流反应磁控溅射制备Cu2O薄膜是一种高效、易操作、制备出的薄膜质量好的方法,具有广泛的应用前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磁控溅射方法制备铜薄膜实验一、实验目的1.掌握物理气相沉积的根本原理,熟悉磁控溅射薄膜制备的工艺;2.掌握磁控溅射镀膜设备的构造和原理。

二、设备仪器磁控溅射薄膜沉积台构造如图1所示。

图1磁控溅射镀膜机构造示意图三、实验原理当高能粒子(电场加速的正离子,如Ar+)打在固体外表时,与外表的原子、分子交换能量,从而使这些原子、分子飞溅出来,沉积到基体材料外表形成薄膜的工艺过程。

四、实验内容掌握磁控溅射薄膜制备的气体放电理论和特性,观察气体放电现象,理解气体放电的物理过程;掌握磁控溅射膜制备的沉积原理及条件,薄膜制备过程中溅射气体的选择、溅射电压及基片电位、高纯度靶材的影响。

五、实验步骤1.准备:基体材料载玻片的清洗、烘干、装夹,铜靶材的安装;2.方案:a.描述低真空的抽气回路:真空室三通阀位置2低真空管道电磁阀机械泵大气。

b.描述高真空的抽气回路:真空室蝶阀挡油器油扩散泵储气罐三通阀位置1低真空管道电磁阀机械泵大气c.铜薄膜的沉积工艺参数:本底真空度、溅射电流、溅射电压、沉积时间、薄膜厚度。

3.步骤:本底真空获得后,进展氩气充气量的控制,溅射过程中电流、电压和时间的控制,薄膜制备完成后,充入大气,取出试样。

六.撰写实验报告1.真空系统的组成及作用,简述旋片泵、分子泵的工作原理。

2.真空测量系统的组成,简述电离真空规的工作原理。

3.气体放电理论的物理模型。

4.铜薄膜沉积原理与影响参数的关系。

简介真空镀膜在真空中制备膜层,包括镀制晶态的金属、半导体、绝缘体等单质或化合物膜。

虽然化学汽相沉积也采用减压、低压或等离子体等真空手段,但一般真空镀膜是指用物理的方法沉积薄膜。

真空镀膜有三种形式,即蒸发镀膜、溅射镀膜和离子镀。

蒸发镀膜通过加热蒸发某种物质使其沉积在固体外表,称为蒸发镀膜。

这种方法最早由M.法拉第于1857年提出,现代已成为常用镀膜技术之一。

蒸发镀膜设备构造如图1。

蒸发物质如金属、化合物等置于坩埚内或挂在热丝上作为蒸发源,待镀工件,如金属、陶瓷、塑料等基片置于坩埚前方。

待系统抽至高真空后,加热坩埚使其中的物质蒸发。

蒸发物质的原子或分子以冷凝方式沉积在基片外表。

薄膜厚度可由数百埃至数微米。

膜厚决定于蒸发源的蒸发速率和时间〔或决定于装料量〕,并与源和基片的距离有关。

对于大面积镀膜,常采用旋转基片或多蒸发源的方式以保证膜层厚度的均匀性。

从蒸发源到基片的距离应小于蒸气分子在剩余气体中的平均自由程,以免蒸气分子与残气分子碰撞引起化学作用。

蒸气分子平均动能约为0.1~0.2电子伏。

蒸发镀膜通过加热蒸发某种物质使其沉积在固体外表,称为蒸发镀膜。

这种方法最早由M.法拉第于1857年提出,现代已成为常用镀膜技术之一。

蒸发镀膜设备构造如图1。

蒸发物质如金属、化合物等置于坩埚内或挂在热丝上作为蒸发源,待镀工件,如金属、陶瓷、塑料等基片置于坩埚前方。

待系统抽至高真空后,加热坩埚使其中的物质蒸发。

蒸发物质的原子或分子以冷凝方式沉积在基片外表。

薄膜厚度可由数百埃至数微米。

膜厚决定于蒸发源的蒸发速率和时间〔或决定于装料量〕,并与源和基片的距离有关。

对于大面积镀膜,常采用旋转基片或多蒸发源的方式以保证膜层厚度的均匀性。

从蒸发源到基片的距离应小于蒸气分子在剩余气体中的平均自由程,以免蒸气分子与残气分子碰撞引起化学作用。

蒸气分子平均动能约为0.1~0.2电子伏。

编辑本段蒸发镀膜的类型蒸发源有三种类型。

①电阻加热源:用难熔金属如钨、钽制成舟箔或丝状,通以电流,加热在它上方的或置于坩埚中的蒸发物质〔图1[蒸发镀膜设备示意图] 〕电阻加热源主要用于蒸发Cd、Pb、Ag、Al、Cu、Cr、Au、Ni等材料。

②高频感应加热源:用高频感应电流加热坩埚和蒸发物质。

③电子束加热源:适用于蒸发温度较高〔不低于2000[618-1]〕的材料,即用电子束轰击材料使其蒸发。

蒸发镀膜与其他真空镀膜方法相比,具有较高的沉积速率,可镀制单质和不易热分解的化合物膜。

为沉积高纯单晶膜层,可采用分子束外延方法。

生长掺杂的GaAlAs单晶层的分子束外延装置如图2[ 分子束外延装置示意图]。

喷射炉中装有分子束源,在超高真空下当它被加热到一定温度时,炉中元素以束状分子流射向基片。

基片被加热到一定温度,沉积在基片上的分子可以徙动,按基片晶格次序生长结晶用分子束外延法可获得所需化学计量比的高纯化合物单晶膜,薄膜最慢生长速度可控制在1单层/秒。

通过控制挡板,可准确地做出所需成分和构造的单晶薄膜。

分子束外延法广泛用于制造各种光集成器件和各种超晶格构造薄膜。

溅射镀膜用高能粒子轰击固体外表时能使固体外表的粒子获得能量并逸出外表,沉积在基片上。

溅射现象于1870年开场用于镀膜技术,1930年以后由于提高了沉积速率而逐渐用于工业生产。

常用的二极溅射设备如图3[ 二极溅射示意图]。

通常将欲沉积的材料制成板材──靶,固定在阴极上。

基片置于正对靶面的阳极上,距靶几厘米。

系统抽至高真空后充入10~1帕的气体〔通常为氩气〕,在阴极和阳极间加几千伏电压,两极间即产生辉光放电。

放电产生的正离子在电场作用下飞向阴极,与靶外表原子碰撞,受碰撞从靶面逸出的靶原子称为溅射原子,其能量在1至几十电子伏X围。

溅射原子在基片外表沉积成膜。

与蒸发镀膜不同,溅射镀膜不受膜材熔点的限制,可溅射W、Ta、C、Mo、WC、TiC等难熔物质。

溅射化合物膜可用反响溅射法,即将反响气体(O、N、HS、CH等)参加Ar气中,反响气体及其离子与靶原子或溅射原子发生反响生成化合物〔如氧化物、氮化物等〕而沉积在基片上。

沉积绝缘膜可采用高频溅射法。

基片装在接地的电极上,绝缘靶装在对面的电极上。

高频电源一端接地,一端通过匹配网络和隔直流电容接到装有绝缘靶的电极上。

接通高频电源后,高频电压不断改变极性。

等离子体中的电子和正离子在电压的正半周和负半周分别打到绝缘靶上。

由于电子迁移率高于正离子,绝缘靶外表带负电,在到达动态平衡时,靶处于负的偏置电位,从而使正离子对靶的溅射持续进展。

采用磁控溅射可使沉积速率比非磁控溅射提高近一个数量级。

离子镀蒸发物质的分子被电子碰撞电离后以离子沉积在固体外表,称为离子镀。

这种技术是D.麦托克斯于1963年提出的。

离子镀是真空蒸发与阴极溅射技术的结合。

一种离子镀系统如图4[离子镀系统示意图],将基片台作为阴极,外壳作阳极,充入惰性气体〔如氩〕以产生辉光放电。

从蒸发源蒸发的分子通过等离子区时发生电离。

正离子被基片台负电压加速打到基片外表。

未电离的中性原子〔约占蒸发料的95%〕也沉积在基片或真空室壁外表。

电场对离化的蒸气分子的加速作用〔离子能量约几百~几千电子伏〕和氩离子对基片的溅射清洗作用,使膜层附着强度大大提高。

离子镀工艺综合了蒸发〔高沉积速率〕与溅射〔良好的膜层附着力〕工艺的特点,并有很好的绕射性,可为形状复杂的工件镀膜。

光学镀膜材料〔纯度:99.9%-99.9999%〕高纯氧化物一氧化硅、SiO,二氧化铪、HfO₂,二硼化铪,氯氧化铪,二氧化锆、ZrO2,二氧化钛、TiO2,一氧化钛、TiO,二氧化硅、SiO2,三氧化二钛、Ti2O3,五氧化三钛、Ti3O5,五氧化二钽、Ta2O5,五氧化二铌、Nb2O5,三氧化二铝、Al2O3,三氧化二钪、Sc2O3,三氧化二铟、In2O3,二钛酸镨、Pr(TiO3)2,二氧化铈、CeO2,氧化镁、MgO,三氧化钨、WO3,氧化钐、Sm2O3,氧化钕、Nd2O3,氧化铋、Bi2O3,氧化镨、Pr6O11,氧化锑、Sb2O3,氧化钒、V2O5,氧化镍、NiO,氧化锌、ZnO,氧化铁、Fe2O3,氧化铬、Cr2O3,氧化铜、CuO等。

高纯氟化物氟化镁、MgF2,氟化镱、YbF3,氟化钇、LaF3,氟化镝、DyF3,氟化钕、NdF3,氟化铒、ErF3,氟化钾、KF,氟化锶、SrF3,氟化钐、SmF3,氟化钠、NaF,氟化钡、BaF2,氟化铈、CeF3,氟化铅等。

高纯金属类高纯铝,高纯铝丝,高纯铝粒,高纯铝片,高纯铝柱,高纯铜,高纯铜丝,高纯铜片,高纯铜粒,高纯铬,高纯铬粒,高纯铬粉,高纯铬块,铬条,高纯钴,高纯钴粒,高纯金,高纯金丝,高纯金片,高纯金粒,高纯银,高纯银丝,高纯银粒,高纯银片,高纯铂,高纯铂丝,高纯铪,高纯铪粉,高纯铪丝,高纯铪粒,高纯钨,高纯钨粒,高纯钼,高纯钼粒,高纯钼片,高纯硅,高纯单晶硅,高纯多晶硅,高纯锗,高纯锗粒,高纯锰,高纯锰粒,高纯钴,高纯钴粒,高纯铌,高纯锡,高纯锡粒,高纯锡丝,高纯钨,高纯钨粒,高纯锌,高纯锌粒,高纯钒,高纯钒粒,高纯铁,高纯铁粒,高纯铁粉,高纯钛,高纯钛片,高纯钛粒,海面钛,高纯锆,高纯锆丝,海绵锆,碘化锆,高纯锆粒,高纯锆块,高纯碲,高纯碲粒,高纯锗,高纯镍,高纯镍丝,高纯镍片,高纯镍柱,高纯钽,高纯钽片,高纯钽丝,高纯钽粒,高纯镍铬丝,高纯镍铬粒,高纯镧,高纯镨,高纯钆,高纯铈,高纯铽,高纯钬,高纯钇,高纯镱,高纯铥,高纯铼,高纯铑,高纯钯,高纯铱等. 混合料氧化锆氧化钛混合料,氧化锆氧化钽混合料,氧化钛氧化钽混合料,氧化锆氧化钇混合料,氧化钛氧化铌混合料,氧化锆氧化铝混合料,氧化镁氧化铝混合料,氧化铟氧化锡混合料,氧化锡氧化铟混合料,氟化铈氟化钙混合料等混合料其他化合物钛酸钡,BaTiO3,钛酸镨,PrTiO3,钛酸锶,SrTiO3,钛酸镧,LaTiO3,硫化锌,ZnS,冰晶石,Na3AlF6,硒化锌,ZnSe,硫化镉,硫化钼,硫化铜,二硅化钼。

辅料钼片,钼舟、钽片、钨片、钨舟、钨绞丝。

编辑本段溅射靶材〔纯度:99.9%-99.999%〕金属靶材镍靶〔Ni靶〕、钛靶〔Ti靶〕、锌靶〔Zn靶〕、铬靶〔Cr靶〕、镁靶〔Mg靶〕、铌靶〔Nb靶〕、锡靶〔Sn靶〕、铝靶〔Al靶〕、铟靶〔In靶〕、铁靶〔Fe靶〕、锆铝靶〔ZrAl 靶〕、钛铝靶〔TiAl靶〕、锆靶〔Zr靶〕、硅靶〔Si靶〕、铜靶〔Cu靶〕、钽靶〔Ta靶〕、锗靶〔Ge靶〕、银靶〔Ag靶〕、钴靶〔Co靶〕、金靶〔Au靶〕、钆靶〔Gd靶〕、镧靶〔La靶〕、钇靶〔Y靶〕、铈靶〔Ce靶〕、铪靶〔Hf靶〕、钼靶〔Mo靶〕、铁镍靶〔FeNi靶〕、V靶、W靶、不锈钢靶、镍铁靶、铁钴靶、镍铬靶、铜铟镓靶、铝硅靶NiCr靶等金属靶材。

陶瓷靶材2. 陶瓷靶材ITO 靶、AZO靶,氧化镁靶、氧化铁靶、氧化铬靶、氧化锌靶、硫化锌靶、硫化镉靶,硫化钼靶,二氧化硅靶、一氧化硅靶、氧化铈靶、二氧化锆靶、五氧化二铌靶、二氧化钛靶、二氧化锆靶,二氧化铪靶,二硼化钛靶,二硼化锆靶,三氧化钨靶,三氧化二铝靶,五氧化二钽靶,五氧化二铌靶、氟化镁靶、氟化钇靶、氟化镁靶,硒化锌靶、氮化铝靶,氮化硅靶,氮化硼靶,氮化钛靶,碳化硅靶,铌酸锂靶、钛酸镨靶、钛酸钡靶、钛酸镧靶、氧化镍靶等陶瓷溅射靶材。