球轴承径向额定载荷计算

轴承载荷

2.轴承的额定动载荷及额定寿命2.1基本额定动载荷轴承的额定动载荷是决定额定寿命的主参数,也是确定轴承设计水平的目标函数。

额定动载荷值大,则轴承的承载能力高,或说在相同载荷下,其额定寿命长,设计水平高。

基本额定动载荷:系指一个轴承假想承受一个大小和方向恒定的径向(或中心轴向)负荷,在这一负荷作用下轴承基本额定寿命为一百万转。

根据我国国家标准GB/T6391-1995的规定,现将各类轴承基本额定动载荷的计算公式整理于表2-1中:Cr : 径向基本额定动载荷NCa : 轴向基本额定动载荷Nbm : 材料(真空脱气)和加工质量的额定系数,该值随轴承类型不同而异。

见表2-2fc : 与轴承零件的几何形状、制造精度和材料有关的系数i : 轴承中球或滚子的列数Lwe : 额定载荷计算中用的滚子长度mm即滚子与接触长度最短的滚道间的理论最大接触长度。

正常情况下,或者取滚子尖角之间的距离减去滚子倒角,或者取不包括磨削越程槽的滚道宽度,择其小者。

α: 轴承的公称接触角度Z: 单列轴承中的球或滚子数。

每列球或滚子数相同的多列轴承中每列的球或滚子数Dw : 球直径mmDwe : 额定载荷计算中用的滚子直径mm对于圆锥滚子取滚子端面和小端面理论尖角处直径的平均值。

对于非对称外凸滚子近似地取零载荷下滚子与无挡边滚道间接触点处滚子的直径现将GB/T6391-1995所定的额定系数bm值列于表2-22.2 额定动载荷的修正滚动轴承基本额定动载荷的计算方法适用于优质淬硬钢(系指真空脱气钢),按良好的加工方法制造,且滚动接触表面的形状为常规设计。

超越上述规定,额定动载荷应予修正。

2.2.1 材质轴承钢因冶炼方法不同,材料中夹杂物的大小、分布、含量亦不同。

夹杂物是造成金属材料疲劳裂纹产生的主要成因,是影响滚动轴承疲劳寿命的主要因素。

如采用夹杂物含量高于真空脱气的普通电炉冶炼轴承钢,则轴承的载荷能力将会有不同程度的下降。

当采用诸如真空重熔、电渣重熔等方法冶炼的轴承钢或其它等效材质的钢材时,其夹杂物的含量显著减少,轴承的载荷能力将会得到提高。

滚动轴承的额定动载荷和疲劳寿命

按GB/T4662-93《滚动轴承 额定静载荷》计算的额

定静载荷为

Cor

44(1

DweCOS

Dpw

)iZLweDweCOS

44

*

(1

18

*

COS

0 )

*

2

*

31*Biblioteka 27*18*

COS0

175

1189kN

向心球轴承的径向额定静载荷为

Cor f0iZDw2COS

3、一套轴承的寿命 轴承的一个套圈或一个滚动体的材料首次出现疲劳扩展 之前,一个套圈或一个垫圈相对于另一个一个套圈或一个 垫圈的转速。寿命还可以用在给定的恒定转速下的运转小 时数来表示。 4、额定寿命 以径向基本载荷动载荷或轴向基本额定动载荷为基础的 寿命的预测值。 5、修正额定寿命 有些专用轴承要求有更高的可靠性,为了修正除90%以 外的可靠性或非惯用的材料特性或非常规的运转条件而用 的修正基本额定寿命( Lna )。Lna =a1a2a3 L10 a1:可靠性寿命修正系数 a2 :特殊的轴承性能修正系数 a3:运转条件的寿命修正系数

6、基本额定寿命 与90%可靠性相关联的额定寿命。GB/T6391 《滚动轴承 额定载荷和额定寿命》中规定计 算方法,用L10表示, L10=(Cr/Pr)ε(百万 转), 对球轴承ε =3、对滚子轴承ε =10/3;

在任意转速下,以小时表示的寿命为:

L10

106 60n

( Cr Pr

)

(小时)

GB/T6391中规定可靠性寿命修正系数a1值列于下 表:

可靠度% Lna

a1

90

L10a

1

95

L5a

轴承设计寿命计算公式汇总

一、滚动轴承承载能力的一般说明滚动轴承的承载能力与轴承类型和尺寸有关。

相同外形尺寸下,滚子轴承的承载能力约为球轴承的1.5~3倍。

向心类轴承主要用于承受径向载荷,推力类轴承主要用于承受轴向载荷。

角接触轴承同时承受径向载荷和轴向载荷的联合作用,其轴向承载能力的大小随接触角α的增大而增大。

二、滚动轴承的寿命计算轴承的寿命与载荷间的关系可表示为下列公式:或式中:──基本额定寿命(106转);──基本额定寿命(小时h);C──基本额定动载荷,由轴承类型、尺寸查表获得;P──当量动载荷(N),根据所受径向力、轴向力合成计算;──温度系数,由表1查得;n──轴承工作转速(r/min);──寿命指数(球轴承,滚子轴承)。

三、温度系数f t当滚动轴承工作温度高于120℃时,需引入温度系数(表1)表1 温度系数工作温度/℃<120 125 150 175 200 225 250 300f t 1.00 0.95 0.90 0.85 0.80 0.75 0.70 0.60四、当量动载荷当滚动轴承同时承受径向载荷和轴向载荷时,当量载荷的基本计算公式为式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数五、载荷系数f p当轴承承受有冲击载荷时,当量动载荷计算时,引入载荷系数(表2)表2 冲击载荷系数f p载荷性质f p举例无冲击或轻微冲击 1.0~1.2 电机、汽轮机、通风机、水泵等中等冲击 1.2~1.8 车辆、机床、起重机、内燃机等强大冲击 1.8~3.0 破碎机、轧钢机、振动筛等六、动载荷系数X、Y表3 深沟球轴承的系数X、Y表4 角接触球轴承的系数X、Y表5 其它向心轴承的系数X、Y 表6 推力轴承的系数X、Y七、成对轴承所受轴向力计算公式:角接触球轴承:圆锥滚子轴承:式中e为判断系数,可由表4查出;Y应取表5中的数值。

●正排列:若则若则●反排列:若则若则八、成对轴承当量动载荷根据基本公式:式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数。

轴承的计算公式.

NR=

242.19713 W

Fa=0时

NR=

如果冷却系数(指轴承与环境温度之间每一度温差所带走的热量)是已知数,则可用以下公式粗略估算轴

∆T=N_R/W_s

∆T:温升 ℃

N_R:功率损耗 W

W_S:冷却系数

20

Δ T=

12.10986 ℃ Fa=0时

Δ T=

管方向,只取正值

10000 N 0N

117.5 mm

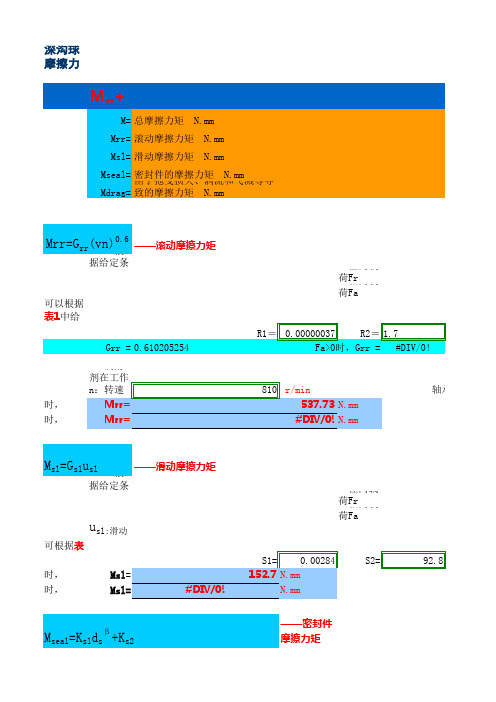

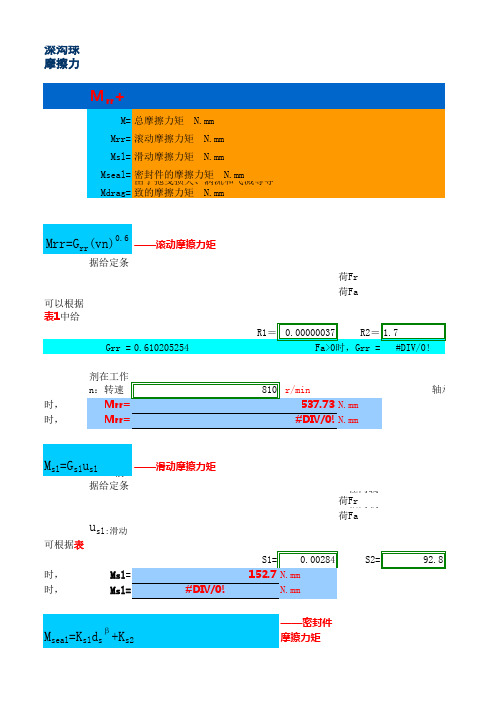

深沟球摩擦力矩的准确计算,要考虑四个不同导致摩擦的因素:

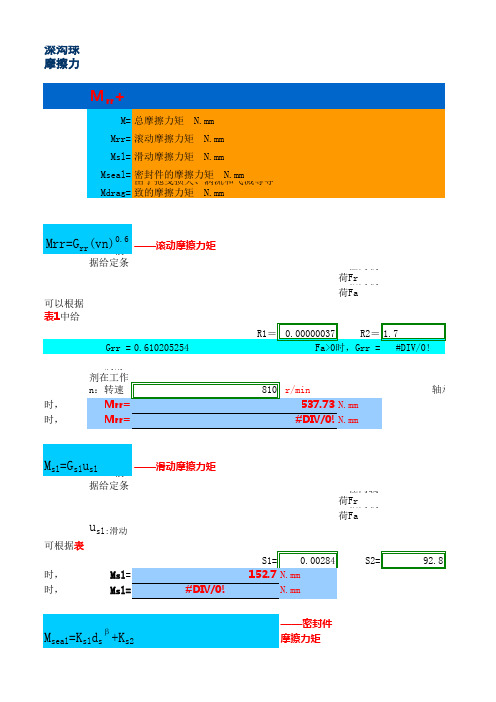

M=Mrr+Msl+Mseal+Mdrag

M= 总摩擦力矩 N.mm Mrr= 滚动摩擦力矩 N.mm Msl= 滑动摩擦力矩 N.mm Mseal= 密封件的摩擦力矩 N.mm Mdrag= 由于拖曳损失、涡流和飞溅等导致的摩擦力矩 N.mm

轴承额定动载荷C0=

100 mm2/s 76500 N

10000 N 0N

油);0.1(以传动液润滑)

摩擦系数Usl:

0.04

2.25 2

0.00017

1

列球轴承常数:

3.1

75

160

滚动摩擦的切入发热和贫油回填效应的

.28 v^0.64 )

油回填常数,脂润滑为: 0.00000006

2847.70 N.mm #DIV/0! N.mm

轴向载荷Fa

usl:滑动摩擦系数,当润滑条件良好,可取以下值:0.05(矿物油);0.04(合成油);0.1(以传动液润滑)

Gsl的值可根据表1中给出的公式计算,几何常数S则可从表2中找到

当Fa=0时, Msl=

S1= 0.00284

S2=

152.7 N.mm

轴承的计算公式

M= Mrr+

M= 总摩擦力矩 N.mm

Mrr= 滚动摩擦力矩 N.mm

Msl= 滑动摩擦力矩 N.mm

Mseal= 密由封于件拖的曳摩损擦失力、矩 涡流和N.飞mm溅等导 Mdrag= 致的摩擦力矩 N.mm

Mrr=Grr(Grvrn:)根0.6 ——滚动摩擦力矩

据给定条

Grr的值 可以根据 表1中给

10000 N 0N

摩擦系数Usl:

0.04

2.25 2

0.00017

1 3.1

75 160

滚动摩擦的切入发热和贫油回填效应的

.28 v^0.64 )

0.00000006

2847.70 N.mm #DIV/0! N.mm

Fa=0时 Fa>0时

W Fa〉0

#DIV/0! 时

111

#DIV/0!

℃ Fa〉0 时

21.41 N.mm

iKzr=w=单球列

和d=双轴列承球 内D=径轴尺承 外径尺

在新的摩擦模型中引入了减少系数 和 ,分别用来考虑滚动摩擦的切入发

切影入响发:热

∅_ish ∅_rs

减少系

数:——

∅_ish=1/(1+1.84×〖10〗^(-9) 〖(n d_m )〗^1.28 v^0.64 )

0.923646

贫油回填 减少系 数:——

∅_rs=1/(e^(K_rs vn(d+D)) √(K_z/(2(D-d))))

3.663692474

贫油回填常

Krs= 数,脂润滑

将以上的 其它效应

=

功率 损M耗=∅_ish ∅_rs

因轴承的 摩擦而造

如果冷却 系数(指

球轴承设计计算66页

接触椭圆长半轴,短半轴尺寸

Q

2.771830

aea30.1013 60.2709 2.2m 1 m

beb3 Q 0.009312.7 0 5.27 3 7 1830 00 9.19 m9m

故接触椭圆长轴和短轴,分别为a.b的2倍

2a 4.42mm 2b0.398mm

1.轴承内部的弹性接触理论

2)接触应力 最大接触应力

轴承类型 bm

深沟球, 角接触球 轴承

1.3

调心球, 磁电机球 轴承

1.3

带装填槽 球轴承

1.1

外球面球 轴承

1

6.基本额定动载荷C 硬度发生变化时的基本额定动载荷

当硬度低于58HRC时,额定动载荷

C'

C

HRC3.6

58

7.当量动载荷P

滚动轴承同时承受径向和轴向两个方向的载荷, 即联合载荷。联合载荷的换算方法已经确立, 但交变载荷的换算方法尚未确立。故接触 角情况下)

QZc5osFr — (4-2)

内外圈的趋近量为

e3 Q2 bi e— ( 4-3)

4.轴承内部的载荷分布与载荷引起的内外圈相对位移 4.2轴向载荷作用下的载荷分布与趋近量

(c co o ' 1 s s )s2 i/3 n ' 2 fm c 1 (Z F a w 2 ) D 2 /3— ( 4 -4 )

0 .1821

1.轴承内部的弹性接触理论

根据 F ,从表 1-1查数据

ea 0.07677 , eb 0.01060 ,

eaeb 2558 10 3

e 1.847 10 4

1.轴承内部的弹性接触理论

1)接触面尺寸

接触椭圆长半轴,短半轴尺寸

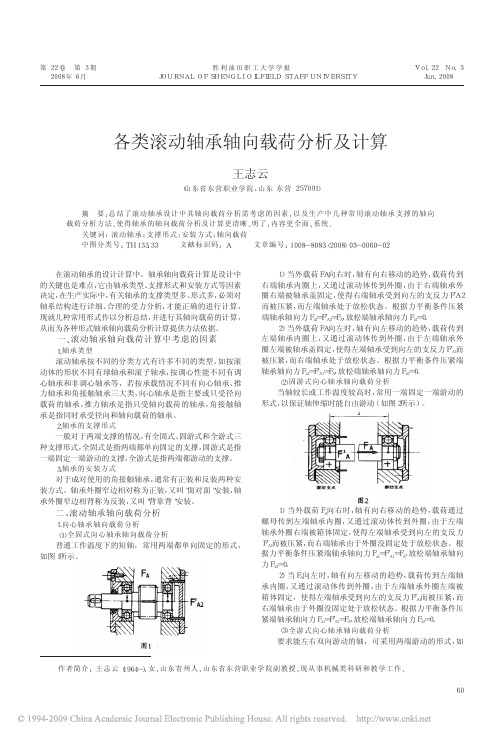

各类滚动轴承轴向载荷分析及计算

各类滚动轴承轴向载荷分析及计算王志云(山东省东营职业学院,山东东营257091)摘要:总结了滚动轴承设计中其轴向载荷分析需考虑的因素,以及生产中几种常用滚动轴承支撑的轴向载荷分析方法,使得轴承的轴向载荷分析及计算更清晰、明了,内容更全面、系统。

关键词:滚动轴承;支撑形式;安装方式;轴向载荷中图分类号:TH133.33文献标识码:A文章编号:1008-8083(2008)03-0060-02在滚动轴承的设计计算中,轴承轴向载荷计算是设计中的关键也是难点,它由轴承类型、支撑形式和安装方式等因素决定,在生产实际中,有关轴承的支撑类型多、形式多,必须对轴系结构进行详细、合理的受力分析,才能正确的进行计算,现就几种常用形式作以分析总结,并进行其轴向载荷的计算,从而为各种形式轴承轴向载荷分析计算提供方法依据。

一、滚动轴承轴向载荷计算中考虑的因素1.轴承类型滚动轴承按不同的分类方式有许多不同的类型,如按滚动体的形状不同有球轴承和滚子轴承,按调心性能不同有调心轴承和非调心轴承等,若按承载情况不同有向心轴承、推力轴承和角接触轴承三大类,向心轴承是指主要或只受径向载荷的轴承,推力轴承是指只受轴向载荷的轴承,角接触轴承是指同时承受径向和轴向载荷的轴承。

2.轴承的支撑形式一般对于两端支撑的情况,有全固式、固游式和全游式三种支撑形式,全固式是指两端都单向固定的支撑,固游式是指一端固定一端游动的支撑,全游式是指两端都游动的支撑。

3.轴承的安装方式对于成对使用的角接触轴承,通常有正装和反装两种安装方式。

轴承外圈窄边相对称为正装,又叫"面对面"安装,轴承外圈窄边相背称为反装,又叫"背靠背"安装。

二、滚动轴承轴向载荷分析1.向心轴承轴向载荷分析(1)全固式向心轴承轴向载荷分析普通工作温度下的短轴,常用两端都单向固定的形式,如图1所示。

图11)当外载荷FA向右时,轴有向右移动的趋势,载荷传到右端轴承内圈上,又通过滚动体传到外圈,由于右端轴承外圈右端被轴承盖固定,使得右端轴承受到向左的支反力F'A2而被压紧,而左端轴承处于放松状态。

轴承的计算公式

——滚动摩擦力矩

Grr:根据给定条件计算该变量:轴承平均直径 dm=0.5(D+d) 径向载荷Fr 轴向载荷Fa Grr的值可以根据表1中给出的公式计算,几何常数R则可从表2中找到,Fr和Fa不管方向,只取正值 Fa=0时,Grr = 0.610205254 R1= 0.00000037 R2= 1.7 Fa>0时,Grr = #DIV/0!

Mseal=Ksldsβ +Ks2

——密封件摩擦力矩

Ksl:根据轴承类型而定的常数,查表3 ds:轴承肩部直径, 需轴承厂商提供: β :根据轴承和密封圈类型而定的指数,表3可查: Ks2:根据轴承和密封圈类型而定的常数,表3可查: Mseal= 853.93 N.mm

0.028 98.3

Mdrag=Vm Kball dm5 n2

NR=

如果冷却系数(指轴承与环境温度之间每一度温差所带走的热量)是已知数,则可用以下公式粗略估算轴

∆T=N_R/W_s

Δ T=

∆T:温升 ℃ N_R:功率损耗 W_S:冷却系数

W

20 12.10986 ℃ Fa=0时

Δ T=

117.5 mm 10000 N 0N

管方向,只取正值

轴承额定动载荷C0=

∅_rs=

将以上的其它效应考虑在内,轴承的总摩擦力矩的公式:

=

功率损耗及轴承温升:

M=∅_ish ∅_rs

因轴承的摩擦而造成的功率损耗,可用以下公式计算:

N_R=1.05 ×〖10 NR=功率损耗 W 〗^(-4) M n

M=轴承的总摩擦力矩 n=转速 r/min

N.mm Fa=0时

NR=

242.19713 W

100 mm2/s 76500 N