柴油机曲轴设计

单缸柴油机曲轴课程设计

单缸柴油机曲轴课程设计一、课程目标知识目标:1. 学生能够理解单缸柴油机的结构组成,特别是曲轴的作用及其在发动机中的地位;2. 学生能够掌握曲轴的基本工作原理,包括转速与扭矩的转换关系;3. 学生能够描述曲轴的常见故障及其原因。

技能目标:1. 学生能够通过实际操作识别单缸柴油机的曲轴,并展示其工作原理;2. 学生能够运用所学的知识分析曲轴故障案例,提出合理的维修与保养建议;3. 学生能够设计简单的曲轴维修保养流程,并进行模拟操作。

情感态度价值观目标:1. 学生培养对机械工程领域的兴趣,特别是对柴油机这一传统工业产品的认识与尊重;2. 学生通过学习曲轴相关知识,增强对机械设备结构与功能的探索欲望,激发创新意识;3. 学生在学习过程中,培养团队合作精神,提高解决问题的能力和责任意识。

课程性质:本课程为实践性较强的技术学科课程,要求学生结合理论知识与实际操作,深入理解单缸柴油机曲轴的相关知识。

学生特点:考虑到学生年级特点,课程内容设计需兼顾知识性与趣味性,以激发学生的学习兴趣和动手操作的欲望。

教学要求:教学内容应紧密结合课本,通过实物展示、案例分析等教学方法,提高学生对曲轴知识的掌握与应用能力,同时注重培养学生的实践操作技能和解决问题的能力。

通过分解课程目标为具体的学习成果,为教学设计和评估提供明确的方向。

二、教学内容1. 引入概念:介绍单缸柴油机的整体结构,强调曲轴在发动机工作过程中的关键作用。

相关教材章节:第一章《内燃机概述》2. 理论知识:详细讲解曲轴的构造、工作原理及其与发动机性能的关联。

相关教材章节:第二章《曲柄连杆机构》3. 实物教学:通过拆解与组装单缸柴油机模型,直观展示曲轴及其附属部件。

相关教材章节:第三章《发动机主要部件》4. 故障分析:分析曲轴常见故障类型及其原因,如磨损、断裂等。

相关教材章节:第五章《发动机常见故障与维修》5. 维修与保养:介绍曲轴的维修方法、保养技巧及注意事项。

柴油机曲轴工艺过程及夹具毕业设计论文

重庆大学网络教育学院毕业设计(论文)柴油机曲轴零件加工工艺及夹具设计学生所在校外学习中心江苏张家港校处学习中心批次层次专业111 专升本机械设计制造及其自动化学号 w11107861学生指导教师起止日期 2013.1.21--2013.4.14摘要曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环运动。

曲轴主要有两个重要加工部位:主轴颈和连杆颈。

主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。

发动机工作过程就是:活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。

而曲轴加工的好坏将直接影响着发动机整体性能的表现。

曲轴的材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈。

这次毕业设计介绍柴油机曲轴加工工艺规程及相关夹具的设计,及曲轴的规程制定中遇到问题的分析,经济性分析,工时定额,切削用量的计算。

同时还介绍曲轴加工中用到的两套夹具的设计过程。

在工艺设计中,结合实际进行设计,对曲轴生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。

根据现阶段机械零件的制造工艺和技术水平,本着以制造技术的先进性,合理性,经济性进行零件的形状、尺寸、精度等级、表面粗糙度、材料等技术分析。

并根据以上分析来选择合理的毛坯制造方法,设计工艺规程,夹具设计。

关键词:柴油机曲轴工艺夹具目录中文摘要 (I)1.引言 (1)2.曲轴的生产纲领 (2)3.零件的分析 (2)3.1曲轴的用途及工作条件 (2)3.2分析零件上的技术要求,确定要加工的表面 (3)3.3加工表面的尺寸和形状精度 (4)3.4尺寸和位置精度 (4)3.5加工表面的粗糙度及其它方面的质量要求 (4)3.6热处理要求 (4)4.曲轴材料和毛坯的定 (4)4.1确定毛坯的类型 (4)4.2确定毛坯的生产方法 (4)4.3确定毛坯的加工余量 (4)5.曲轴的工艺过程设计 (5)5.1粗、精加工的定位基准 (5)5.1.1粗加工 (5)5.1.2粗加工 (5)5.2工件表面加工方法的选择 (5)5.3曲轴机械加工的基本路线 (5)5.4加工余量及毛坯尺寸 (6)5.5工序设计 (6)5.5.1加工设备与工艺装备的选择 (8)5.5.2机械加工余量、工序尺寸及公差的确定 (9)5.6确定工时定额 (11)5.7机械加工工艺规程卡片和机械加工工序卡片 (12)5.7.1机械加工工艺过程卡片 (12)5.7.2机械加工工序卡片 (12)6.柴油机曲轴加工键槽夹具设计 (13)6.1.1夹具类型的分析 (13)6.1.2工装夹具定位方案的确定 (13)6.1.3工件夹紧形式的确定 (13)6.1.4对刀装置 (13)6.1.5分度装置的确定以及补补助装置 (14)6.1.6夹具定位夹紧方案的分析论证 (14)6.1.7夹具结构类型的设计 (15)6.2夹具总图设计 (16)6.4绘制夹具零件图 (16)7.结论 (17)8.参考文献 (18)1.引言曲轴是内燃机中的重要零件之一,是承受冲击载荷传递动力的关键零件,在内燃机五大件(机体、缸盖、曲轴、连杆、凸轮轴)中是最难以保证加工质量的零件。

MSC柴油发动机曲轴疲劳分析示例

曲轴疲劳寿命预测

01

应力-寿命法(S-N法)

通过测试不同应力和循环次数下材料的断裂寿命,建立应力与寿命的关

系曲线,用于预测曲轴的疲劳寿命。

02

局部应变法(ε-N法)

通过测量曲轴局部区域的应变和循环次数,计算材料的疲劳寿命。该方

法考虑了应力集中的影响,更适用于预测曲轴的疲劳寿命。

03

有限元分析(FEA)

曲轴疲劳损伤机制

弯曲疲劳

由于周期性的弯矩作用,曲轴在 应力集中的位置(如轴颈和曲拐 的过渡区域)容易发生弯曲疲劳

断裂。

扭转疲劳

周期性的扭矩作用使曲轴在轴颈和 曲拐的过渡区域产生剪切应力,可 能导致扭转疲劳断裂。

热疲劳

由于温度变化引起的热应力,可能 导致曲轴材料内部产生微裂纹,进 而扩展形成疲劳裂纹。

详细描述

该案例针对曲轴的结构和工艺参数进行了优化设计,如改变曲轴的形状、增加 加强筋等。通过有限元分析和疲劳试验验证了优化设计的有效性,发现这些改 进能够显著提高曲轴的抗疲劳性能和疲劳寿命。

05

结论与展望

疲劳分析在MSC柴油发动机曲轴设计中的重要性

疲劳分析是评估曲轴结构强度和寿命 的关键手段,通过分析可以预测曲轴 在不同工况下的疲劳损伤和断裂风险。

在船舶领域,柴油发动机曲轴作为船 舶推进系统的关键部件,需承受高负 荷和极端环境条件下的运转。

在发电机组领域,柴油发动机曲轴用 于驱动发电机,要求具有高效率和可 靠性。

02

疲劳分析基本原理

疲劳定义与分类

疲劳定义

疲劳是由于材料或结构在循环应力或 应变下逐渐损伤和失效的现象。

疲劳分类

根据应力类型和循环特性,疲劳可分 为高周疲劳和低周疲劳,其中高周疲 劳是指循环次数大于10^4的疲劳,低 周疲劳是指循环次数小于10^4的疲劳 。

柴油机曲轴有限元分析及结构优化设计

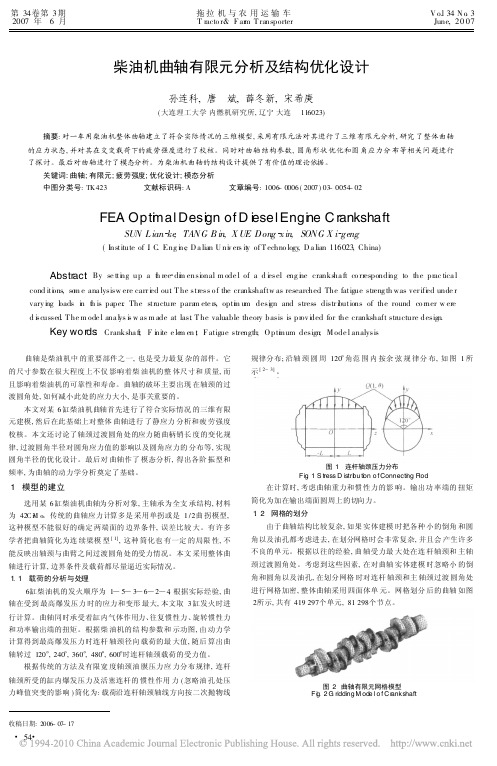

柴油机曲轴有限元分析及结构优化设计孙连科,唐 斌,薛冬新,宋希庚(大连理工大学内燃机研究所,辽宁大连 116023)摘要:对一车用柴油机整体曲轴建立了符合实际情况的三维模型,采用有限元法对其进行了三维有限元分析,研究了整体曲轴的应力状态,并对其在交变载荷下的疲劳强度进行了校核。

同时对曲轴结构参数,圆角形状优化和圆角应力分布等相关问题进行了探讨。

最后对曲轴进行了模态分析。

为柴油机曲轴的结构设计提供了有价值的理论依据。

关键词:曲轴;有限元;疲劳强度;优化设计;模态分析中图分类号:TK423 文献标识码:A 文章编号:1006-0006(2007)03-0054-02FEA Optm i al Desi g n of D i e sel Engi n e C rankshaftSUN L ian ke ,TANG B in,X UE Dong x in,SONG X i geng(Institute of I .C .Eng i ne ,D a lian U ni v ers it y of T echno logy ,D a lian 116023,China)Abstr ac:t By se tti ng up a t h ree di m ensi onal m ode l of a d i esel eng i ne cranks ha ft co rrespondi ng to the prac tica l cond iti ons ,so m e ana lysisw ere carr i ed out .T he stress o f the crankshaftw as researched .The fatigue streng th was ver ifi ed unde r vary i ng l oads i n t h is paper .The structure para m ete rs ,opti m u m desi gn and stress distr i butions of the round co rner w ere d i scussed .T he m ode l ana l ys i s w as m ade at last .T he valuable theory basis is prov i ded for the crankshaft structure design .Key wor ds :Cranksha ft ;F i nite e le m en t ;F atigue strength ;O pti m um design ;M ode l analysis曲轴是柴油机中的重要部件之一,也是受力最复杂的部件。

大型船用中速柴油机曲轴工艺设计

曲轴 淬火 机 床 上设 置 有 三 种 感 应 器 ,分 别 自动

重要因素 ,淬火冷却介质的浓度越 大,其冷却能力 越差 , 相对淬火 硬度低 。淬火冷却介质 的冷却速 度

是 影 响淬火 质 量 的决 定 性 因素 ,为 保 证 工 件 表 面 淬

对 曲轴 主 轴 颈 、曲 柄 销 和止 推 轴 承 两 侧 进 行 中频 淬 火 。淬 火机 床 的 感 应 器 独 立悬 挂 平衡 机 构 、数 控 浮

大型船用中速柴油机曲轴工艺设计

青 岛淄柴博 洋柴油机股份 有限公 司 ( 山东 2 60 ) 邱前进 67 0 张严芳 丁 晓

曲轴 是 柴 油 机 用 于 传 递 功率 的关 键 零 部 件 ,在 大 型船用 柴 油机 曲轴 的长 径 比较 大 ,刚 性较 差 ,

柴 油机 的工 作 循 环 中, 曲轴 承 受周 期 性 不 断变 化 的 压力 、往 复运 动 的惯 性 力 、旋 转 质 量 的离 心 惯 性 力 及力 矩等 复杂 的交 变 载 荷 ,承受 拉 、压 、弯 和磨 损 , 因此 要 求 曲轴 应 具 备 有 足 够 的强 度 、 刚 性 、韧 性 、

耐磨性 及 良好 的平衡性 。

尺 寸 、形位 公差 精 度 较 高 ,因此 加工 工 艺 比较 复 杂 。 柴 油 机 曲 轴 有 6 缸 、 8 缸 两 种 ,6 缸 曲 轴 长

4055 m, 8.m 8缸曲轴长 51 .m 1 5 m,主轴颈 t 9m 5 h 5 m, 2

连杆 轴颈 4 8 m , 0 m,材料 为 ¥ 4 Y,轴 颈及 止 推 面淬 2 4S 火处 理 。图 1 为某 船用 中速 柴油 机 8缸 曲轴 的外形 。

( )连 杆 轴 颈 的 加 工 曲 轴 连 杆 轴 颈 的 加 工 4 在 双头 曲轴 车 床 上 完 成 ,根 据 车 床 的 结 构 和 曲 轴 加工 的要 求 ,设 计 了 曲 轴 车 床 专 用 夹 具 。该 夹 具

柴油机曲轴设计

1前言1.1柴油机与曲轴1.1.1柴油机的工作原理柴油机的每个工作循环都要经历进气、压缩、做功和排气四个过程。

四行程柴油机的工作过程:柴油机在进气冲程吸入纯空气,在压缩冲程接近终了时,柴油经喷油泵将油压提高到10MPa以上,通过喷油器以雾状喷入气缸,在很短时间内与压缩后的高温空气混合,形成可燃混合气。

压缩终了时气缸内空气压力可达3.5~4.5MPa,温度高达476.85℃~726.85℃,极大地超过柴油的自燃温度,因此柴油喷人气缸后,在很短的时间内即着火燃烧,燃气压力急剧达到6~9MPa,温度升高到1726.85℃~2226.85℃。

在高压气体推动下,活塞向下运动并带动曲轴旋转做功。

废气同样经排气门、排气管等处排出。

四行程柴油机的每个工作循环均经过如下四个行程:(1)进气行程在这个行程中,进气门开启,排气门关闭,气缸与化油器相通,活塞由上止点向下止点移动,活塞上方容积增大,气缸内产生一定的真空度。

可燃混合气被吸人气缸内。

活塞行至下止点时,曲轴转过半周,进气门关闭,进气行程结束。

由于进气道的阻力,进气终了时气缸内的气体压力稍低于大气压,约为0.07~0.09MPa。

混合气进入气缸后,与气缸壁、活塞等高温机件接触,并与上一循环的高温残余废气相混合,所以温度上升到96.85℃~126.85℃。

(2)压缩行程进气行程结束后,进气门、排气门同时关闭。

曲轴继续旋转,活塞由下止点向上止点移动,活塞上方的容积缩小,进入到气缸中的混合气逐渐被压缩,使其温度、压力升高。

活塞到上止点时,压缩行程结束。

压缩终了时鼓,混合气温度约为326.85℃~426.85℃,压力一般为0.6~1.2MPa。

(3)做功行程活塞带动曲轴转动,曲轴通过转动把扭矩输出。

(4)排气行程进气口关闭,排气口打开,排除废气。

由上可知,四行程汽油机或柴油机,在一个工作循环中,只有一个行程作功,其余三个行程作为辅助行程都是为作功行程创造条件的。

因此,单缸发动机工作不平稳。

四缸柴油机曲轴工艺工装设计

毕业设计(论文)说明书题目四缸柴油机曲轴工艺工装设计学生系别专业班级学号指导教师摘要在这次毕业设计中,进行了曲轴的测绘及根据实物模型了解曲轴的外型和曲轴斜油孔的位置结构。

本设计为四缸柴油机曲轴工艺工装设计:绘制曲轴零件图、确定加工方法、制定加工工艺、编制加工工序卡、曲轴斜油孔加工的工装设计。

曲轴由轴颈和轴柄构成。

曲轴是受冲击载荷、传递动力的重要零件,在五大件中最难以保证加工质量。

由于曲轴工作条件恶劣,因此对曲轴材质以及毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。

如果其中任何一个环节质量没有得到保证,则可严重影响曲轴的使用寿命和整机的可靠性。

曲轴材质有球墨铸铁和钢两类。

由于球墨铸铁的切削性能良好,可获得较理想的结构形状,并且和钢质曲轴一样可以进行各种热处理和表面强化处理来提高曲轴的抗疲劳强度、硬度和耐磨性。

球墨铸铁曲轴成本只有调质钢曲轴成本的1/3左右,所以球墨铸铁曲轴在国内外得到了广泛应用。

关键词:曲轴斜油孔工装设计可靠疲劳强度球墨铸铁1ABSTRACTIn this graduation project, has carried on the crank mapping and the basis working model understands the crank the outlook and the tune axle tilt oil hole position structure.This design is four cylinder diesel engine crank craft work clothes design: Plan crank detail drawing, determination processing method, formulation processing craft, establishment processing travel chart, tune axle tilt oil hole processing work clothes design.The crank constitutes by the journal and the axis handle.The crank is in the engine withstands the impact load, the transmission power important components, guarantees the processing quality most with difficulty in the engine five big-ticket items.Because the crank working condition is bad, therefore to the crank material quality as well as the semifinished materials processing technology, the precision, the surface roughness, the heat treatment and the surface strengthens, requests and so on transient equilibrium extremely is all strict.If any link quality has not obtained the guarantee, then may affect the crank seriously the service life and the complete machine reliability.The crank material quality has the modular cast iron and the steel two kinds.Because the modular cast iron cutting value is good, may obtain the ideal structure shape, and may carry on each kind of heat treatment and superficial strengthening processing equally with the steel crank enhances the crank the anti-fatigue strength, degree of hardness and the resistance to wear.Modular cast iron crank cost only then about quenched and tempered steel crank cost 1/3, therefore the modular cast iron crank in domestic and foreign obtained the widespread application.Key word:Cranks Slanting oil holes Work clothes designs Reliability Fatigue strength Modular cast irons.II目录摘要 (Ⅰ)Abstract.......................................................................................... . (Ⅱ)第1章设计的相关知识 (1)1.1 毕业设计的目的、要求和内容 (1)1.1.1 毕业设计的目的 (1)1.1.2 毕业设计的基本要求及主要内容 (1)1.2 毕业设计的步骤 (2)1.2.1机械加工工艺规程设计 (2)第二章零件的分析 (3)2.1 零件的作用及分析 (3)2.2 曲轴的制造技术及工艺进展.............................................................................. . (3)2.2.1 曲轴的毛坯制造技术 (3)2.2.2 机械加工技术 (4)2.2.3 热处理和表面强化处理技术 (4)第三章零件的工艺路线及加工工艺 (5)3.1拟定工艺路线应注意的事项 (5)3.2 零件的工艺路线 (6)3.2.1 基准的选择 (6)3.2.2 曲轴工艺路线内容 (6)3.2.3 零件加工工序内容 (7)第四章专用夹具设计及撰写说明 (35)4.1 专用夹具设计 (35)4.1.1 设计说明 (35)4.1.2 夹具设计分析 (35)4.2 撰写说明书应注意的事项 (36)第五章结论 (37)参考文献 (38)致谢 (39)XX大学毕业设计第一章设计的相关知识1.1 毕业设计的目的、要求和内容了解毕业设计的目的和要求能知道设计的重要性。

六缸柴油机的曲轴设计原理

六缸柴油机的曲轴设计原理六缸柴油机是一种常见的发动机类型,它具有较高的功率和扭矩输出,广泛应用于卡车、重型机械和船舶等领域。

曲轴是六缸柴油机中的关键零部件之一,其设计原理对于发动机的性能和可靠性具有重要影响。

六缸柴油机的曲轴设计原理主要包括结构设计、材料选择和加工工艺等方面。

首先,六缸柴油机曲轴的结构设计需要满足横向连杆的要求。

六缸柴油机的曲轴由主轴和连杆轴组成,主轴上有六个连杆轴,每个连杆轴与一根连杆相连。

主轴和连杆轴的几何形状需要经过精确的计算和优化设计,以保证曲轴的强度和刚度符合要求,并且尽量减小质量和惯性。

其次,六缸柴油机曲轴的材料选择也是十分重要的。

由于曲轴在工作中需要承受大的扭矩和压力,因此其材料需要具备足够的强度和韧性。

常见的曲轴材料包括锻造钢和铸造铁等。

锻造钢具有较高的强度和韧性,适合承受高载荷的工作条件。

而铸造铁在制造成本和加工便利性方面具有较大优势,适合用于一般负荷和速度条件下。

此外,六缸柴油机曲轴的加工工艺也非常重要。

曲轴是一个复杂形状的零部件,需要经过多道加工工序才能完成。

首先是粗加工,将初始材料进行车削和铣削等工序,基本确定曲轴的几何形状。

然后进行热处理,通过淬火和回火等工艺改变曲轴的组织结构,提高其强度和硬度。

最后进行精加工,对曲轴进行研磨和打磨等工序,使其尺寸和表面粗糙度达到要求。

此外,六缸柴油机曲轴还需要进行静态和动态的平衡校验。

静态平衡是指曲轴的质量在自身重力下分布均匀,动态平衡是指曲轴在高速旋转时不会产生过大的振动和摩擦力。

为了达到平衡的要求,曲轴一般会在两端并非对称地加上配重块。

总之,六缸柴油机的曲轴设计原理主要包括结构设计、材料选择和加工工艺等方面。

通过合理的设计和制造工艺,可以保证曲轴具备足够的强度、刚度和平衡性,确保发动机的正常工作和可靠性。

同时,曲轴的设计也需要考虑到经济性和可制造性等因素,以满足市场需求和生产成本的要求。

柴油机曲轴铣钻组合机床及夹具设计

班级学生姓名指导教师设计题目柴油机曲轴铣钻组合机床及夹具设计设计原始参数1.被加工零件:柴油机曲轴;2.生产纲领:5000件/年;3.生产方式:单班制,半自动操作,人工装卸工件;4. 柴油机曲轴专用组合铣钻床设计;5.专用组合机床精度符合国家标准;6.尽量贯彻产品系列化、标准化和通用化的原则。

设计工作内容具体内容为:1. 柴油机曲轴设计;2. 进行一台专用组合机床总体设计,完成以下工作:1)绘制被加工零件工序图,完成1张A1图;2)绘制加工示意图,完成1张A1图;3)绘制机床联系尺寸图,完成1张A1图。

3. 专用夹具总体设计及零件设计,完成3张A1图;4. 编写生存率计算卡1份;5. 撰写开题报告1份;6. 撰写毕业设计说明书1份;7. 翻译外文资料(约2000~3000字)。

设计工作基本要求1. 指导教师的指导下,独立完成规定的设计内容,写出完整的毕业设计说明书,完成要求的实习内容。

2. 应用有关材料的基础知识和专业知识分析、解决设计中出现的问题,使理论与实验结果相联系,使理论认识深化,知识领域扩展。

3. 查阅国内外文献,了解本课题国内外发展动态。

每个学生至少查阅并翻译1篇有关本课题的外文文献。

建立起查阅、收集、整理参考文献的能力。

4. 设计中,学生必须树立正确的设计思想,培养严肃认真的科学态度和严谨求实的工作作风,保证实验方案合理,实验结果可靠,计算准确。

5. 制定正常合理的设计方案,并具有适时调整的能力。

掌握设计的基本步骤,培养较强的实验动手能力。

6. 认真细致的编写毕业设计说明书,毕业设计说明书应努力做到条理清楚,语言通顺规范。

毕业设计工作进程:第 3、4周调查研究,查阅资料、外文资料翻译、开题第 5、6周柴油机曲轴设计及工艺分析、绘制被加工零件工序图、绘制加工示意图第7、8 周绘制加工示意图、绘制机床联系尺寸图第9、10周绘制机床联系尺寸图第11、12周编写生存率计算卡、专用夹具设计第13、14周专用夹具设计、撰写毕业设计说明书第15、16周撰写毕业设计说明书、毕业设计答辩主要参考资料及文献1.姜永武. 组合机床设计.西安:西安交通大学出版社,2004.2.丛凤廷. 组合机床设计.上海:上海科学技术出版社,1994.3.许晓旸.专用机床设备设计. 重庆:重庆大学出版社,2003.4.张接信.组合机床及其自动化.北京:人民交通出版社2009.5.谢家瀛.组合机床简明设计手册.北京:机械工业出版社.1996.6.于英华.组合机床设计.北京:清华大学出版社,2012.7.何庆.机械制造专业毕业设计指导与范例.北京:化工工业出版社,2008.8.机械设机械计手册编委会.机械设计手册. 北京:机械工业出版社, 2004.9.孟宪栋.机床夹具图册. 北京:机械工业出版社,1997.10.陈宏钧.实用机械加工工艺手册. 北京:机械工业出版社,2003.11.李益民.机械制造工艺设计简明手册.北京:机械工业出版社,2003.12.陈心昭.机械加工工艺装备设计手册.北京:机械工业出版社,1998.指导教师(签字):教研室主任(签字):分管院长(签字):。

曲轴设计说明书

武汉理工大学毕业设计本科毕业设计(论文)题目186F曲轴的设计与校核计算姓名专业学号指导教师**学院车辆与交通工程系二○一四年五月目录摘要 (I)Abstract (II)1 绪论 (1)1.1 研究背景 (1)1.2 国内外的研究现状与发展趋势 (1)1.2.1 曲轴结构设计的发展 (2)1.2.2 曲轴强度计算发展 (2)1.3 零件分析 (3)1.4 零件的作用 (3)1.5 186F柴油机曲轴的设计目的 (3)1.5.1 毕业设计的目的 (3)1.5.2 186F柴油机的基本参数 (4)2 曲轴的工作条件、结构型式和材料的选择 (5)2.1 曲轴的工作条件和设计要求 (5)2.2 曲轴的材料 (6)2.3 曲轴结构型式的选择 (6)2.4 曲轴强化的方法 (6)3 曲轴主要尺寸的确定和结构细节设计 (8)3.1 曲轴 (8)3.1.1 曲轴简述 (8)3.1.2 曲轴设计 (9)3.2 曲柄 (12)3.2.1 曲柄简述 (12)3.2.2 曲柄设计 (13)3.3 飞轮 (13)3.3.1飞轮的简述 (13)3.3.2飞轮的设计 (14)4 柴油机曲轴的校核计算 (15)4.1 曲轴的校核 (15)4.2 曲轴的疲劳强度的计算 (15)总结 (19)致谢 (20)参考文献 (21)186F曲轴的设计与校核计算摘要曲轴是柴油发动机的重要零件。

它的作用是把活塞的往复直线运动变成旋转运动,将作用在活塞的气体压力变成扭矩,用来驱动工作机械和柴油发动机各辅助系统进行工作。

曲轴在工作时承受着不断变化的压力、惯性力和它们的力矩作用,因此要求曲轴具有强度高、刚度大、耐磨性好,轴颈表面加工尺寸精确,且润滑可靠。

本文主要分为四个部分:第一部分为本文的开篇,即绪论部分,主要介绍柴油机、曲轴,对国内外研究现状进行综述和评价。

第二部分主要介绍了柴油机曲轴的工作条件、结构型式和材料的选择。

第三部分是柴油机主要部件的设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1前言1.1柴油机与曲轴1.1.1柴油机的工作原理柴油机的每个工作循环都要经历进气、压缩、做功和排气四个过程。

四行程柴油机的工作过程:柴油机在进气冲程吸入纯空气,在压缩冲程接近终了时,柴油经喷油泵将油压提高到10MPa以上,通过喷油器以雾状喷入气缸,在很短时间内与压缩后的高温空气混合,形成可燃混合气。

压缩终了时气缸内空气压力可达3.5~4.5MPa,温度高达476.85℃~726.85℃,极大地超过柴油的自燃温度,因此柴油喷人气缸后,在很短的时间内即着火燃烧,燃气压力急剧达到6~9MPa,温度升高到1726.85℃~2226.85℃。

在高压气体推动下,活塞向下运动并带动曲轴旋转做功。

废气同样经排气门、排气管等处排出。

四行程柴油机的每个工作循环均经过如下四个行程:(1)进气行程在这个行程中,进气门开启,排气门关闭,气缸与化油器相通,活塞由上止点向下止点移动,活塞上方容积增大,气缸内产生一定的真空度。

可燃混合气被吸人气缸内。

活塞行至下止点时,曲轴转过半周,进气门关闭,进气行程结束。

由于进气道的阻力,进气终了时气缸内的气体压力稍低于大气压,约为0.07~0.09MPa。

混合气进入气缸后,与气缸壁、活塞等高温机件接触,并与上一循环的高温残余废气相混合,所以温度上升到96.85℃~126.85℃。

(2)压缩行程进气行程结束后,进气门、排气门同时关闭。

曲轴继续旋转,活塞由下止点向上止点移动,活塞上方的容积缩小,进入到气缸中的混合气逐渐被压缩,使其温度、压力升高。

活塞到上止点时,压缩行程结束。

压缩终了时鼓,混合气温度约为326.85℃~426.85℃,压力一般为0.6~1.2MPa。

(3)做功行程活塞带动曲轴转动,曲轴通过转动把扭矩输出。

(4)排气行程进气口关闭,排气口打开,排除废气。

由上可知,四行程汽油机或柴油机,在一个工作循环中,只有一个行程作功,其余三个行程作为辅助行程都是为作功行程创造条件的。

因此,单缸发动机工作不平稳。

现代汽车都采用多缸发动机,在多缸发动机中,所有气缸的作功行程并不同时进行,而尽可能有一个均匀的作功间隔,因而多缸发动机曲轴运转均匀,工作平稳,并可获得足够大的功率。

例如六缸发动机,在一个工作循环中,曲轴要旋转720°,曲轴转角每隔120°就有一个气缸作功。

1.1.2曲轴曲轴是柴油机曲轴连杆机构的重要零部件,将作用在活塞上的气体压力变为绕其本身轴成的力矩,再通过飞轮传给传动系统,即将活塞的往复运动变为曲轴的旋转运动通过曲轴输出动力。

工作时,曲轴承受冲击和交弯载荷的弯曲和扭转,故要求曲轴有足够的强度和韧性,由于曲轴长时间工作,轴颈表面也受到很大的磨损。

目前车用柴油机曲轴材质有球墨铸铁和锻钢两类。

1.2曲轴加工技术现状目前美国、德国、日本等工业发达国家正向着柴油机增压、增压中冷、大功率、高可靠性、低排放方向发展,其加工生产线正在向智能化、高效率和绿色化发展。

而相比之下我国的曲轴制造业就有点相对落后。

国内较陈旧的曲轴生产线多数由普通机床和专用机床组成,生产效率和自动化程度相对较低。

粗加工设备一般采用多刀车床车削曲轴主轴颈及连杆轴颈,工序质量稳定性差,容易产生较大的加工应力,难以达到合理的加工余量。

精加工普遍采用MQ8260 等普通曲轴磨床进行粗磨、半精磨、精磨、抛光,通常靠人工操作,加工质量不稳,尺寸一致性差。

而目前的小型柴油机曲轴制造业面临的是以下几个需要解决的问题:(1)多品种、小批量生产;(2)交货期大大缩短;(3)降低生产成本;(4)难切削材料的出现使加工难度明显增加,加工中提出了许多需要解决的课题,如硬切削;(5)为保护环境,要求少用或不用切削液,能够实现干式切削或准干式切削;曲轴作为发动机的心脏,正面临着安全性和可靠性的严峻挑战,传统材料和制造工艺已无法满足其功能要求,因此各专业曲轴生产厂家争相引进新技术、新工艺,提高制造技术水平。

因此,进入21 世纪以来,高速、高精、高效的复合加工技术及装备在曲轴制造业中将得到了迅速的应用。

2设计任务说明2.1柴油机参数说明2.2工艺规程的作用工艺规程是指导生产的重要技术文件,起指导作用;是生产计划、调度、工人操作和质量检验等生产组织和管理的依据;是新建或扩建工厂或车间的重要技术资料。

总之,零件的机械加工工艺规程是每个机械制造厂或加工车间必不可少的技术文件。

生产前用它做生产的准备,生产中用它做生产的指挥,生产后用它做生产的检验。

2.3曲轴的结构特点及其工艺技术分析2.3.1曲轴的结构特点曲轴是由主轴和连杆轴构成,连杆轴绕主轴旋转。

曲轴是将活塞的往复运动通过连杆形成回转运动,因此曲轴不但承受周期性的弯曲力矩和扭转力矩,同时还受到离心力及扭转振动的附加应力的作用,这样就使曲轴的受力情况非常复杂。

此时,各轴颈要在很高负荷下高速运转,所以要求曲轴有很高的强度、刚度、耐磨性、耐疲劳性及冲击韧性。

曲轴常用强度很高的材料制成,轴颈需要热处理以提高耐磨性,在曲轴上截面突变部位应避免应力集中,否则在工作中曲轴就可能发生断裂。

连杆轴要有很高的尺寸精度形状精度位置精度及光洁度,轴颈表面的硬度要求;为了不至影响各缸的配气相位,对各连杆轴中心线的偏移和装主动齿轮中心线的偏移也提出具体的要求。

2.3.2曲轴的技术要求技术要求如下:(1)锻钢曲轴应经调质处理,硬度为HRC28-34。

(2)锻钢曲轴的主轴颈和连杆轴须经表面淬火处理,淬火层深度在3-7mm范围内,硬度为HRC28-34。

每根曲轴上的硬度差不大于四个单位。

(3)连杆轴和主轴颈按5级精度制造。

(4)当曲轴用两端最外主轴颈支撑(设计基准)时,主轴颈轴心线与连杆轴轴心线的不平行度允差为0.01/100mm,对长度小于1.5m的CA6110 型用曲轴,中间主轴颈的跳动允差为0.1,打断正时齿轮轴跳动允差为0.03,大端飞轮轴的跳动允差为0.025,大端飞轮轴端面摆差为0.05/100mm。

(5)曲轴上各连杆轴中心线的偏移允差为15。

(6)轴主轴颈和连杆轴以及曲柄过渡圆角的光洁度不低于0.8,三主轴颈和连杆轴上的润滑油孔表面应抛光,其光洁度不低于1.6,主轴颈和连杆轴孔的内表面光洁度不低于6.4。

(7)曲轴加工表面应光洁,不得有裂纹、发裂、压痕、毛刺、气孔、凹痕以及非金属夹杂物,在曲轴的磨光表面不得有刻痕和黑点。

(8)曲轴不加工表面应光洁,不允许用焊补的方法消除缺陷。

(9)经精加工后的每根曲轴,应动平衡试验,不平横度允差及校正平衡重量时所切除金属的位置和重量,按产品图样规定。

(10)曲轴经抛光后须磁力探伤,磁力探伤后作退磁处理。

具体如下图所示:CA6110 型柴油机曲轴技术要求图2.1曲轴零件图2.3.3工艺规程的设计原则(1)必须可靠保证零件图纸上所有技术要求的实现:即保证质量,并要提高工作效率;(2)保证经济上的合理性:即要成本低,消耗要小;(3)保证良好的安全工作条件:尽量减轻工人的劳动强度,保障生产安全,创造良好的工作环境;(4)要从本厂实际出发:所制订的工艺规程应立足于本企业实际条件,并具有先进性,尽量采用新工艺、新技术、新材料;(5)所制订的工艺规程随着实践的检验和工艺技术的发展与设备的更新,应能不断地修订完善。

3工艺路线的拟定3.1年产量和批量的确定3.1.1生产纲领年产量=Q=生产纲领*每台产品该零件数*(1+备品率)*(1+废品率)Q=50000*1*(1+2%)*(1+2%)=52020月产量=Q/12=4335工作天数=(365-52-14)/12=25 天日产量(一天 3 班)=月产量/工作天数=4335/25=1743.1.2生产类型的确定CA6110 型曲轴的生产性质:大批生产,查《金属机械加工工艺人员手册》P1094页表15-5,可知轻型(100公斤以内)零件的生产性质,如下表:表 3.13.1.3工作时间核算(1)年时基数(三班制):一班2392 小时,二班2392 小时,三班1794小时。

在女同志占25%以下:一班1914小时,二班1914 小时,三班1435小时。

总共小时数为5086 小时。

(2)平均流水线节拍=流水线实际平时基数*60*(1-η)/零件年产量损失系数η;工作时间内设备修理方面损失η1;工人缺勤和自然需要方面损失η2清理设备时的损失η3;工人休息方面的损失η4η=η1+η2+η3+η4=15%平均流水线节拍=5086*60*(1-15%)/55125=5.0min考虑到保证产品按时定量完成,生产该产品的每一道工序的单件核算时间必须小于生产节拍,若大于生产节拍,就会造成完不成年产量,因此应改用多台机床加工。

3.1.4生产周期在一个零件的总加工时间,及最长工序时间确定的情况下,批量和生产间隔期越长,生产率高,但是资金周转慢,批量越大,生产间隔期短,资金周转快,但是生产率低,所以要同时兼顾两者。

生产周期=每天有效工作时间最长工序时间)(批量一个零件总的加工时间*1-批量的确定:除了考虑生产间隔期外,还要考虑车间毛坯仓库面积的限制,考虑毛坯贮存期,最小批量大于半个班,选批量为174件,已知一个零件总的加工时间为177 分(各道工序定额时间之和),最长工序时间为18.3分钟,所以:生产周期=2.53天3.2毛坯的选择钢制曲轴的毛坯是锻造的,通过锻造能使金属纤维按最有利的方面分布,材料内部的缩孔和气孔被粘结起来,因此组织紧密,从而获得较高的冲击值,延伸率及疲劳极限。

在成批、大量生产中,一般采用模锻。

毛坯精度高,余量小。

曲柄的非加工表面可不加工。

金属纤维能按最有利的方面组织,从而提高曲柄的强度。

模锻后的曲轴毛坯应进行调质处理,去除氧化皮,提高表层机械性能,以便于机械加工。

这里我们选用42CrMoA 合金钢。

3.3定位基准的分析3.3.1曲轴加工工艺的特点曲轴虽是带有连杆轴的轴,但它仍具有轴的一般加工规律,如铣两端端面,钻中心孔,车、磨及抛光等等。

但是,曲轴也有它自己的特点,因为它形状复杂,刚度差以及技术要求高等,所以应该采取相应的工艺措施,特点分析如下:(1)平衡问题连杆轴颈和主轴颈的中心线不在同一轴线上,在连杆轴加工中产生不平衡现象,使工艺过程变得复杂,应配备能迅速找正待加工连杆轴位置的偏心夹具。

此时由于连杆轴与机床主轴线重合,为了消除加工时不平衡现象,应该加平衡重。

对于不平衡现象比较明显者(如大型曲轴),曲轴不易旋转,而应由刀具旋转,就可基本避免由于切削而产生的不平衡现象。

此外,应确定曲轴的角度位置,因此常在曲柄臂上铣出两个工艺平面,作为辅助精基准。

另外就是用齿轮的定位销孔作为角度定位。

(2)刚度差曲轴的长径比较大(l/d=10~15)和具有连杆轴,因此刚性很差,曲轴在切削力及自重的作用下会产生严重的扭转变形和弯曲变形,特别是在单边传动的机床上加工时扭转变形更为严重,所以在加工时应采取下列措施:在整个加工过程中,特别是粗加工,由于要切除的余量大,所用的机床,刀具及夹具等都要有较高的刚度,曲轴中间要用支撑架来增强刚性,从而减少变形和震动;采用具有两边传动或中间传动的刚度高的机床来进行加工,以便减少扭转变形,弯曲变形及振动;在加工中尽量使切削力的作用互相抵消;合理安排工位顺序,以减少加工变形;如加工各段主轴时的安排顺序;在有可能产生变形的工序后面增设校直工序。