工模设计

模板工程设计

荷载分析,并绘出计算简图; 注:对荷载分析应包括三方面的内容:A.荷载的形式;B.荷载的作用位

置;C.荷载大小。 (4)根据相应的计算简图,可通过查附录B对各主要受力构件进行内力

计算; (5)对各主要受力构件进行强度、刚度及稳定性验算。

③计算支架立杆及其他支承结构构件时,均布活荷载可取

1.0kN/m2。

注:1.对大型浇筑设备如上料平台、混凝土输送泵等,按实际情况计算。

采用布料机上料进行浇筑混凝土时,活荷载标准值取4kN/m2。 2.混凝土堆集料高度超过300mm以上者,按实际高度计算。 3.模板单块宽度小于150mm时,集中荷载可分布在相邻的两块板上。

图4-1:侧压力计算分布图

(2)可变荷载标准值

1)施工人员及设备荷载标准值(Q1k)

①计算模板及直接支承模板的小楞时,均布活荷载可取

2.5kN/m2,另应以集中荷载2.5kN作用于跨中再进行验算,

比较两者所得的弯矩值,按其中较大者采用;

②计算直接支承小楞的大楞时,均布活荷载可取1.5kN/m2;

γi

对由可变荷载效应控制的组合,应取1.2; 对由永久荷载效应控制的组合,应取1.35。

一般情况下应取1.4;对标准值大于 4KN/m2的活荷载应取1.3。 1.4

3. 荷载折减(调整)系数

钢面板及支架作用荷载设计值可乘以系数 0.95进行折减。当采用冷弯薄壁型钢时,其 荷载设计值不应折减。

(2)可变荷载标准值

2)振捣混凝土时产生的荷载标准值(Q2k)──对水平面模板 可采用2.0kN/m2;对垂直面模板可采用4.0kN/m2,且作

多工位级进模的设计基础知识02

多工位级进模的设计〔根底知识〕024.2 凹模多工位级进模凹模的设计与制造较凸模更为复杂和困难。

凹模的结构常用的类型有整体式、拼块式和嵌块式。

整体式凹模由于受到模具制造精度和制造方法的限制已不适用于多工位级进模。

1.嵌块式凹模图6.4.6 所示是嵌块式凹模。

嵌块式凹模的特点是:嵌块套外形做成圆形,且可选用标准的嵌块,加工出型孔。

嵌块损坏后可迅速更换备件。

嵌块固定板安装孔的加工常使用坐标镗床和坐标磨床。

当嵌块工作型孔为非圆孔,由于固定局部为圆形必须考虑防转。

图6.4.7为常用的凹模嵌块结构。

a图为整体式嵌块,b图为异形孔时,因不能磨削型孔和漏料孔而将它分成两块〔其分割方向取决于孔的形状〕,要考虑到其拼接缝要对冲裁有利和便于磨削加工,镶入固定板后用键使其定位。

这种方法也适用于异形孔的导套。

此主题相关图片如下:此主题相关图片如下:在设计排样时,不仅要考虑嵌块布置的位置还应考虑嵌块的大小,以及与凹模嵌块相对应的凸模、卸料嵌套等。

如图6.4.8所示。

2.拼块式凹模拼块式凹模的组合形式因采用的加工方法不同而分为两种结构。

当采用放电加工的拼块拼装的凹模,结构多采用并列组合式;假设将凹模型孔轮廓分割后进行成形磨削加工,然后将磨削后的拼块装在所需的垫板上,再镶入凹模框并以螺栓固定,那么此结构为成形磨削拼装组合凹模。

图6.4.9为图6.2.2所示弯曲零件采用并列组合凹模的结构示意图,图中省略了其他零部件。

拼块的型孔制造用电加工完成,加工好的拼块安装在垫板上并与下模座固定。

图6.4.10为该零件采用磨削拼装的凹模结构,拼块用螺钉,销钉固定在垫板上,镶入模框并装在凹模座上。

圆形或简单形状型孔可采用圆凹模嵌套。

当某拼块因磨损需要修正时,只需要更换该拼块就能继续使用。

磨削拼装组合的凹模,由于拼块全部经过磨削和研磨,拼块有较高的精度。

在组装时为确保相互有关联的尺寸,可对需配合面增加研磨工序,对易损件可制作备件。

关于分块原那么和拼块的设计见2.9。

安装板多工位级进模设计

0

引 言

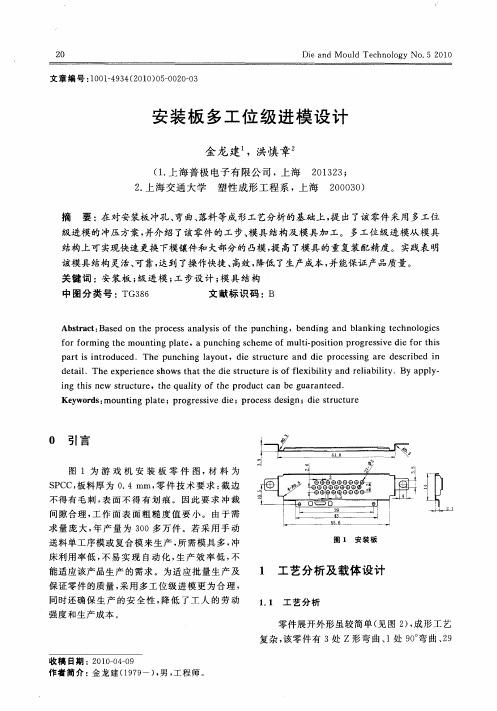

图 1为 游 戏 机 安 装 板 零 件 图m, 件 技 术 要 求 : 边 P C, . 零 截

不得 有 毛 刺 , 面 不 得 有 划 痕 。 因 此 要 求 冲裁 表

间 隙合 理 , 作 面 表 面 粗 糙 度 值 要 小 。 由于 需 工

可 在 冲裁 前 将 板 料 压 平 , 止 冲 裁 件 翘 曲 。可 防 保证 较 高 的 送料 精 度 。 ( )空位设 计 。考 虑 到 下模 强度 及 凸模 的 布 3 置 , 冲孔 和落料等工 位之 间设 置 了空工 位结构 。 在

崩 落刃 口 , 因此 各 下 模 镶 件 及 脱 料 板 镶 件 采 用 镶 套式 ; 落料 及 切 废 料 凸模 采 用 直 通 式 , 用 螺 并 钉 固定 于 上 模 , 方便 制造 和 快 速更 换 。

收稿 日期 : 0 00 —9 2 1 —40 作者简 介 :金龙建 ( 9 9 , , 1 7 一) 男 工程师 。

2 2

凸模在 冲 裁 力 作 用 下 不 会 发 生 抗 压 失 稳 ; 料 落 及 切废 料 凸 模 有 局 部 小 凸 起 和 尖 角 , 冲裁 时 易

( )卸 料 方式 。脱 料板 采 用 弹 压 卸料 装 置 , 2

级进模 的冲压方案 , 绍 了该 零件 的 工步 、 具 结构及 模 具加 工 。 多工位 级 进模 从模 具 并介 模 结构上 可实现 快速更换 下模镶 件和 大部分 的凸模 , 高 了模具 的 重复装 配精度 。 实践表 明 提

该模具 结构 灵活 、 可靠 , 达到 了操作 快捷 、 高效 , 降低 了生产成 本 , 并能保证 产品质 量 。 关键 词 : 装板 ; 进 模 ; 步设 计 ; 具 结 构 安 级 工 模

模具设计制作流程

模具设计制作流程模具设计是指企业模具的数字化设计,包括型腔模与冷冲模,在传统模具设计的基础上,充分应用数字化设计工具,提高模具设计质量,缩短模具设计周期。

那么模具设计的制作流程是什么呢?下面跟一起来看看吧!一、接受任务书成型塑料制件的任务书通常由制件设计者提出,其内容如下: 1.经过审签的正规制制件图纸,并注明采用塑料的牌号、透明度等。

2.塑料制件说明书或技术要求。

3.生产产量。

4.塑料制件样品。

通常模具设计任务书由塑料制件工艺员根据成型塑料制件的任务书提出,模具设计人员以成型塑料制件任务书、模具设计任务书为依据来设计模具。

二、收集、分析、消化原始资料收集有关制件设计、成型工艺、成型设备、机械加工及特殊加工资料,以备设计模具时使用。

1.消化塑料制件图,了解制件的用途,分析塑料制件的工艺性,尺寸精度等技术要求。

例如塑料制件在外表形状、颜色透明度、使用性能方面的要求是什么,塑件的几何结构、斜度、嵌件等情况是否合理,熔接痕、缩孔等成型缺陷的允许程度,有无涂装、电镀、胶接、钻孔等后加工。

选择塑料制件尺寸精度最高的尺寸进行分析,看看估计成型公差是否低于塑料制件的公差,能否成型出合乎要求的塑料制件来。

此外,还要了解塑料的塑化及成型工艺参数。

2.消化工艺资料,分析工艺任务书所提出的成型方法、设备型号、材料规格、模具结构类型等要求是否恰当,能否落实。

成型材料应当满足塑料制件的强度要求,具有好的流动性、均匀性和各向同性、热稳定性。

根据塑料制件的用途,成型材料应满足染色、镀金属的条件、装饰性能、必要的弹性和塑性、透明性或者相反的反射性能、胶接性或者焊接性等要求。

3.确定成型方法采用直压法、铸压法还是注射法。

4、选择成型设备根据成型设备的种类来进行模具,因此必须熟知各种成型设备的性能、规格、特点。

例如对于注射机来说,在规格方面应当了解以下内容:注射容量、锁模压力、注射压力、模具安装尺寸、顶出装置及尺寸、喷嘴孔直径及喷嘴球面半径、浇口套定位圈尺寸、模具最大厚度和最小厚度、模板行程等,具体见相关参数。

模具毕业设计33散热器型材分流组合模的设计

目录1绪论 (1)2挤压产品的工艺分析 (2)2.1成形工艺的分析及选择 (2)2.2挤压件的结构分析及各个要素对其影响 (3)2.3挤压件的尺寸分析 (4)2.4挤压机吨位的选择 (4)2.5挤压模具失效分析 (5)3平面分流组合模 (5)3.1结构分析 (5)3.2工作原理与特点 (6)4模具结构设计 (6)4.1模具材料 (6)4.2一般结构 (7)4.3结构要素设计 (7)4.3.1模孔的配置 (7)4.3.2分流比的计算 (9)4.3.3分流孔的形状、断面尺寸、数目及其分布 (9)4.3.4分流桥的设计 (11)4.3.5模芯(或舌头)的设计 (11)4.3.6焊合室设计 (12)4.3.7模孔尺寸的设计 (13)4.3.8模孔工作带长度的确定 (14)4.3.9模孔空刀结构设计 (14)4.4.1分流桥弯曲应力的校核 (15)4.4.2分流孔道抗剪应力的校核 (15)4.4.3 模芯的强度校核 (16)4.5模具造型图 (16)5结束语 (17)致谢 (18)参考文献 (19)1绪论挤压工模具设计与制造是铝挤压材生产,特别是铝合金型材生产的关键技术,不仅影响产品的质量、生产效率和交货周期,而且也是决定产品成本的重要因素之一。

随着型材难度和对产品性能个性化的增加,这种作用更加明显。

目前,我国铝加工正处于高速发展时期,2006年,我国铝挤压材产销量超过400万t/a以上,工模具消耗量量达60~80万套/a,价值高达15亿元以上,占挤压加工成本的25%~35%,大大制约了我国铝挤压工业的发展。

为了减少挤压工模具的消耗量,提高铝挤压材的经济效益,最主要的途径就是提高挤压工模具的质量和寿命。

目前,我国挤压模具的平均使用寿命为5~8t/模,一次上机合格率为50%左右,大大落后于国际先进水平的5~8t/模和67%,大有潜力可挖。

振兴和发展我国的模具工业,日益受到人们的重视和关注。

“模具是工业生产的基础工艺装备”也已经取得了共识。

模具设计控制程序

模具设计控制程序文件编号:WG-QP-05版本号:B/0编制:审核:批准:1.目的:保证模具设计的过程在受控情况下完成,以制作出符合生产要求和顾客规定的模具设计图纸。

2.适用范围:适用本公司根据客户图纸或样品进行的模具设计。

3.权责:3.1市场部:作为工模部模具设计组与客户之间的沟通桥梁,包括模具订单的确认工作。

3.2工模部3.2.1工模部负责人负责主导程序要求能切实执行。

3.2.2工模部模具设计组负责编制《模具设计计划书》。

3.2.3工模部模具设计组组长负责组织设计图纸,编制各种技术文件,对模具设计进行评审、验证、更改和确认等活动并详细做好记录。

3.2.4工模部负责实施设计更改。

3.2.5工模部模具设计组负责设计及设计更改过程中的检验和试验。

3.3管理者代表负责监督其执行和修改。

3.4模具QC、跟模工程师:负责试模前、最终模具及试模中的检验.4.定义:模具设计:是指公司按照客户已开发产品的图纸或样品(手板)进行模具制作的策划,通过模具设计(确定模具结构、加工材料、加工工艺及加工图纸等)并借助一定的加工设备,完成模具的制作,并确保模具符合批量生产的要求。

本程序所述的模具设计并不同于产品的设计和开发(本公司无产品的设计和开发)。

5.程序内容:5.1模具设计的策划5.1.1策划的依据:模具设计项目来源于市场部的《开模通知书》,销售部接到客户的模具制作合同后,就相关技术问题和要求与相关部门进行评审,确定可以满足客户要求后,由销售部与客户签订模具制作合同(含相关技术协议及特殊条款),然后向工模部下达《开模通知书》。

模具合同评审可与模具设计输入评审同时进行。

5.1.2工模部模具设计组依据《开模通知书》,组织《模具设计计划书》的编制,《模具设计计划书》包括以下内容:5.1.2.1《模具设计要求书》,包含客户对模具设计和制作的相关要求和条款。

5.1.2.2模具设计进度安排。

5.1.2.3对模具设计评审、验证和确认的要求。

模具翻边设计

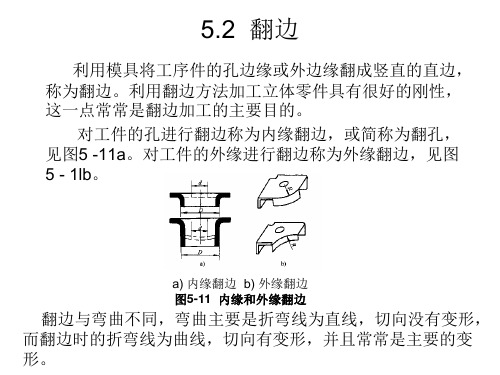

翻边与弯曲不同,弯曲主要是折弯线为直线,切向没有变形, 而翻边时的折弯线为曲线,切向有变形,并且常常是主要的变 形。

5.2 翻边

5.2.1内缘翻边 一、圆孔翻边 (一) 圆孔翻边的变形特点

图5-12 圆孔翻边应力状态

图5-13 圆孔翻边应力—应变分布

5.2 翻边

如图5-12所示, 翻边变形区切向受拉应力σ θ ,径向 受拉应力σ P,而板厚方向应力可忽略不计,因此应力状 态可视为双向受拉的平面应力状态。 圆孔翻边时,应力和切向应变的分布情况如图5-13所 示。切向应力σ θ 为最大主应力,径向应力σ P是由凸模对 板料的摩擦作用引起的,其值较小。应力沿径向的分布是 不均匀的,在底孔边缘处,切向应力σ θ 达到其最大值, 而径向应力σ P为零,因此该处可视为单向拉伸应力状态。 切向应变为拉应变,沿径向的分布也是不均匀的,在底孔 边缘处其值最大,越远离中心,其值越小。 可见,翻孔时底孔边缘受到强烈的拉伸作用。变形程 度过大时,在底孔边缘很容易出现裂口。因此翻孔的破坏 形式就是底孔边缘拉裂。为了防止出现裂纹,需限制翻孔 的变形程度。

5.2 翻边

• 翻边件的直径尺寸一般都要求不严,只有用作轴 套使用时,才对内径尺寸要求较严。这时,可参 考拉深模尺寸计算方法,先确定翻边凸模的直径 尺寸及公差。再由翻边间隙值确定翻边凹模的直 径尺寸,也可取约为0.75,为板料厚度。单2.2外缘翻边 外缘翻边是在板料边缘进行的翻边,翻边线都是非封 闭的轮廓。 外缘翻边按变形特点可分为两类:即伸长类和压缩类; 当翻边线为内凹弧时,变形特点与翻孔是相同的,主 要变形是切向受拉伸,因此称为伸长类翻边。 而当翻边线为外凸弧时,变形特点与翻孔完全不同, 与拉深是相同的,主要变形是切向受压缩,因此称为压缩 类翻边。 外缘翻边前的工序件可以是平面件,也可以是曲面件。 按结构形式可分为四种:即伸长类平面翻边和曲面翻 边、压缩类平面翻边和曲面翻边。本书只介绍平面外缘翻 边。

多工位级进模的设

多工位级进模的排样设计

多工位级进模的排样设计

2.3 排样图中各冲压工位的设计要点 冲裁,弯曲和拉深等都有自身的成形特点,在多工 位级进模的排样设计中其工位的设计必须与成形特 点相适应。

1.级进模冲裁工位的设计要点 (1)在级进冲压中,冲裁工序常安排在前工序和最 后工序,前工序主要完成切边(切出制件外形)和 冲孔。最后工序安排切断或落料,将载体与工件分 离。

多工位级进模的排样设计

(4)成形方向的选择(向上或向下)要有利于模具 的设计和制造,有利于送料的顺畅。若成形方向与 冲压方向不同,可采用斜滑块、杠杆和摆块等机构 来转换成形方向。 (5)为提高凹模镶块,卸料板和固定板的强度,保 证各成形零件安装位置不发生干涉,可在排样中设 置空工位,空工位的数量根据模具结构的要求而定。

多工位级进模的排样设计

(6)对弯曲和拉深成形件,每一工位的变形 程度不宜过大,变形程度较大的冲压件可分 几次成形。这样既有利于质量的保证,又有 利于模具的调试修整。对精度要求较高的成 形件,应设置整形工位。为避免U形弯曲件 变形区材料的拉伸,应考虑先弯曲45度,再 弯成90° (7)在级进拉深排样中,可应用拉深前切口, 切槽等技术,以便材料的流动。

多工位级进模的排样设计

(8)当局部有压筋时,一般应安排在冲孔前,防止 由于压筋造成孔的变形。突包时,若突包的中央有 孔,为有利于材料的流动,可先冲一小孔,压突后 再冲到要求的孔径。 (9)当级进成形工位数不是很多,工件的精度要 求较高时,可采用“复位”技术,即在成形工位前, 先将工件毛坯沿其规定的轮廓进行冲切,但不与带 料分离,当凸模切入材料的20%~35%后,模具中 的复位机构将作用反向力使被切工件压回条料内, 再送到后续加工工位进行成形。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工模设计一.工模设计指引总则1.规范五金工模设计,进一步完善设计标准.2.适应工厂发展要求.3.提高公司机械化﹑自动化程度.4.不断创新,不断完善,使工模设计水平进一步提高.二.工模设计准则1.展开前,必须仔细检查产品图,特别注意技术要求﹑毛刺方向,图纸是否清晰,是否缺少尺寸,与展开尺寸是否冲突,必要时与上级嗟商,寻求解决办法.2.展开系数的确认:V责形,U责形,L责形,责直角且内R=0时,展开补偿值见下表:料厚T 展开补偿值1.0以下0.4 T1.0~1.5 0.45T1.5以上0.5 T一次责多个直角不适用此表.3.展开图必须标注重要的外形尺寸,方便检查,尺寸标注必须精确到小数点两位,标明产品展开图之毛刺方向.4.模具设计图必须套标准图框5.设计前必须清楚图纸的披锋要求,日本图纸披锋表示的方法与中文对照如下:A. 表示“披锋面”:力( 侧,八面,力工侧,力面B. 表示“披锋方向”:力工方向, shear droop sideC. 表示“光面”: 侧, 面,拔方向(draft direction),才乇面,6.展开及设计时尺寸处理:A. 冲圆孔及方孔等有公差要求之孔,必须考虑其公差,设计时冲孔公务必偏上公差例:冲ø5±0.1孔,冲孔公设计尺寸为ø5.08,如果未标公差则按±0.1设计,特殊情况,如冲同一种规格孔数量多,例:产品要引导冲ø4孔20个,为了减少磨床的工作量,直接按ø4设计引导冲,其预冲孔ø4.04.B. 产品图有位置公差要求之尺寸,展开时取上下极限之中间值,产品外形尺寸根据不同公差要求及材料厚度视实际情况取偏中下公差.C.攻牙底孔确定:电解,单光材料,M5(含M5)以下牙底孔全部按挤压攻牙(硬料/细牙/无屑)方式设计铝,铜软料,M5以上底孔全部按切削攻牙(软料/粗牙/有屑)方式设计.牙底孔设计值如下表:切削攻牙挤压攻牙切削攻牙挤压攻牙M2.5x0.45 ø2.1 ø2.28 M5x0.8 ø4.25 ø4.6M3x0.5 ø2.53 ø2.75 2-56UNC ø1.8 ø2.0M4x0.7 ø3.35 ø3.65 6-32UNC ø2.8 ø3.15C. 包胶之产品,包胶部位冲孔,设计时考虑包胶厚度之影响,设计冲孔值比产品图标注值大0.5mm,例:冲孔ø5,设计底孔值为ø5.5.D. 喷油,喷粉之产品,冲孔及外形尺寸设计时,应考虑喷油,喷粉厚度之影响,喷油厚度按0.05mm设计,喷粉厚度按0.07mm设计.喷油厚度见下表:喷油厚度刮地灰后(喷油记号含B) :40~100um不用刮地灰喷油(喷油记号含C):20~80um喷叻咖(光油) :15~80um7.模具图面具体要求:A.模板图框必须注明料厚,步距,料宽及材质.工模设计时,务必注意,料宽要采用整数,不允许有小数位之料宽出现,如用产品展开尺寸做料宽,不用飞边的另作别论.B.工模设计图面要求标识清晰,线割,电脑锣等加工注解明确,用电脑锣加工部份可不用标注尺寸.C.电脑锣,线割加工之模板左下角标识,加工基准符号D.对每块模板进行统一的编号如下:模板名称模板代号铣床层颜色线割层颜色文字尺寸层颜色其他图层及说明上盖板OVER TEXT/DIM 3 A3 图框层上垫脚U TEXT/DIM 4 center中心线层上模座UP UPO 222 UPM/DIM 222 HI 虚线层上垫板UB UBO 22 UBM/DIM 22 LA 排样层上夹板PH PHO 5 PHW 1 PHM/DIM 5 mater料带层中垫板PPS PPSO 11 PPSW 53 PPSM/DIM 11 part 产品图外打屎PS PSO 114 PSW 30 PSM/DIM 114 PS2 内打屎下模板DIE DIEO 50 DIEW 6 DIEM/DIM 50 DIE2上模板下垫板LB LBO 140 LBW 40 LBM/DIM 140 PH2 下夹板下模座LP LPO 60 LPW LPM/DIM 60 side 料带侧面图下垫脚B TEXT/DIM 5 punch冲头侧面图下托板LOWER TEXT/DIM 6 SP 线孔层E.对各相应模板的零件进行统一的编号,各模板对应孔编号尽量一致,以便模具加工和装配容易识别.A,表示圆冲; B,B1表示引导预冲和引导针; C,表示异形冲孔;D,表示管位; E,表示公补强在打屎的铣位; F,表示浮块;G,表示两用梢; H,表示责形; J,表示背面避位; K,表示导柱; L,表示边钉; M,表示螺丝; N表示顶料梢; O,表示凸包;P,表示责形(披锋); Q表示气梢; R表示朱咀,翻孔; S表示山形; T,T1分别表示内外打屎的等高螺丝; U,表示线孔; V,表示铆钉孔; W,表示扣位; X表示弹簧孔; Y,表示压线; Z,表示Z责F.如模板大于300x500,要线割的模,脱料,工夹等要增加2个ø6修模用碰数孔.三. 模具结构1.飞屎模基本结构(见工作底稿)A.高精度折飞屎模安装检知器,以防止跳屎.说明:(1)适用于下模是一整件之飞屎模(2)下模板对角安装检知器(3)检知器上表面低于下模面1~1.5mmB.不锈钢,磷铜等薄片之飞屎模,所有剪口用ASP-23做镶件且下垫板攻牙,小于ø3冲孔针从指定公司订购. 厚料易拉料,N折后再飞边.C.设计飞屎模务必考虑出件方便,小五金件尽量用风出件或产品从模底出,不允许模面残留废料,下模尾部铣斜,上脱背面磨料槽.D.为防止冲朱咀跳屎,设计飞屎模时,必须先预冲孔再冲朱咀,若最後两步无引导可用预冲孔引导,最後冲朱咀.注意引导孔在不影响模具强度时下垫座作落屎孔.E.产品有位置公差要求且公差小,尽可能按排在同一步冲孔.F.飞屎模用浮升两用销,至少ø8或ø8以上,第一步单边至少两个或两个以上.G.上脱.上垫板材质用2510,下模用SKD11,其他模板用王牌,当上脱有入子时,限位板用DF-2或2510,下模有入子时,下垫板用DF-2或2510,王牌不淬火可做一整件,2510淬火易变形,长500以上要分板,下垫用那码.H.小模具用标准铸铁模座,不攻牙不设计出图(除止付螺丝)I.切边及折弯冲作后振位,责形的对向面加骨位入子和顶梢.J.山打螺丝在模座沉头,方便调整开模行程;合梢在上垫锣D+0.5孔,模座配钻不画.2.复合模基本结构(见工作底稿)A.自制复合模采用王牌钢模座,多攻M27/33止付牙,模座设弹簧孔,下设中框板(25厚)及打板B.标准铸铁模座复合模,弹簧及打板装在模座内,上加20厚盖板,模座不设计出图C.大型复合模结构因足够位置放弹簧孔,不要中框板及打板以上结构下模板用SKD11,其他用王牌;若有向上打凸抽牙,脱板用2510根据闭模高度决定下垫脚高度D.设计防呆导柱3.冲孔模基本结构(见工作底稿)A.在产品不对称的废料孔内设计防反针B.下模板用SKD11,其他用王牌;若有向上打凸抽牙,脱板用2510C.若用标准铸铁模座,不设计出图;根据闭模高度决定下垫脚高度D.胶片冲裁间隙0.01t,铜铝冲裁间隙0.025t以上3种模具内导柱长度保证开模能导向,背.垫板设避位孔4.U责形模基本结构折弯宽度不够放弹簧,下垫打杆与弹簧(ø22)间用ø22*8厚的顶块,下座攻M275.V责形模基本结构成型块用DF-2,其他用王牌上公中心线按产品折弯内线外偏半个折弯系数,下模V沟在组立图上按料厚偏上公只攻盲牙,上夹锣固定槽,下模定位规则产品磨料槽,不规则产品锁案内下模V沟深3~5mm,若折弯附近有冲大孔,为防拉料此面应不少於45度或做对称V沟天面磨R角以上注意加工说明代号.数量.内容与模板一致6.锁模槽分布80T以上(含)模座必须设计锁模吊孔或U形槽锁模槽方向间距个数参照冲床上下工作台尺寸参数表开槽尺寸:25宽*45深四.机械加工及图档转换1.锣刀规格与加工深度见下表锣刀规格加工深度锣刀规格加工深度ø4 5 ø10 27ø5 10 ø12 30ø6 15 ø16/ø20 35ø8 20 ø25 402.磨床加工镶件时,注意手摇磨床最长磨削长度350mm,最高磨削高度270mm.3.穿线孔大小规定:穿线尽量钻大,一般穿线孔尺寸ø6、ø3、ø2,如果穿线孔小于ø2用中心钻选点,再用打孔机加工,同一模板,穿线孔大小尽量统一.4.转移线割、电脑锣图档规定:A.全部转换为DXF档,转档后打开MILL7确认完全读取方可.B.线割、电脑锣图档只保留各自须加工的图元.5.加工间隙处理:A.工模设计间隙处理方式:间隙值直接加到图元上,标注文字说明.B.复合模公模共用:工模设计时,外形剪口图元不放间隙,以文字注解说明,线割模时按DXF图档实际尺寸处理,公按DXF图档实际尺寸再单边缩小冲裁间隙值,具体见下模冲裁间隙对照表;内外脱料共用,工模设计外形剪口不放间隙,以文字注解说明,线割必须保证内外脱料与公模的配合良好.C.下模板冲裁间隙对照表: (T为产品材料厚度)单边间隙单光,铝材2~3%T 不锈钢,不锈铁5~6%T铜片3~4%T 电解5~6%T双光4%TD.螺栓过孔及沉头孔加工尺寸表:螺栓尺寸D d H过孔及沉头孔尺寸D+1 d+1 H+2~4山打螺钉沉头孔深度请根据实际需要决定.6.螺丝底孔加工尺寸(普通螺丝底孔加工表:螺丝尺寸底孔尺寸螺丝尺寸底孔尺寸M4 ø3.4 M8 ø6.8M5 ø4.3 M10 ø8.6M6 ø5.1基米螺丝底孔加工表:螺丝尺寸底孔尺寸螺丝尺寸底孔尺寸螺丝尺寸底孔尺寸M5 ø4.2 M10 x 1.5 ø8.5 M20 x 1.5 ø18.5M6 ø5.0 M12 x 1.5 ø10.5 M22 x 1.5 ø20.5M8 ø6.8 M16 x 1.5 ø14.5 M27 x 1.5 ø25.5M18 x 1.5 ø16.5 M33 x 1.5 ø31.57.镶件加工要求:A.为避免因镶件无扣位造成模具裂开之情况出现,工模设计时所有镶件必须加扣位镶件扣位高5mmB.为减少磨床工作量,充分利用生钢原材料,备料时务必考虑加工余量0.5~1mm.要研磨R角的冲头入子应标注在外观交点.C.为减少用针大小尺寸与磨削尺寸严重失调情况,对生钢针加工明确规定:D-V<=0~2mm 公制螺丝孔攻牙前后孔径标准公称直径螺距(粗牙) 平面切削牙朱咀挤压牙攻牙后内孔M1.0 0.25 0.75±0.02 0.88±0.02 0.78M1.1 0.25 0.85±0.02 0.98±0.02 0.88M1.2 0.25 0.95±0.02 1.08±0.02 0.98M1.4 0.3 1.1±0.02 1.25±0.02 1.14M1.6 0.35 1.25±0.02 1.43±0.02 1.32M1.7 0.35 1.35±0.03 1.53±0.03 1.47M1.8 0.35 1.45±0.03 1.63±0.03 1.52M2.0 0.4 1.6±0.03 1.8±0.03 1.67M2.2 0.45 1.75±0.03 1.98±0.03 1.83M2.3 0.4 1.90±0.03 2.10±0.03 1.97M2.5 0.45 2.10±0.03 2.28±0.03 2.13M2.6 0.45 2.2±0.03 2.38±0.03 2.23M3 0.5 2.5±0.04 2.75±0.04 2.59M3.5 0.6 2.9±0.04 3.2±0.04 3.01M4 0.7 3.3±0.05 3.65±0.05 3.42M4.5 0.75 3.8±0.05 3.92M5 0.8 4.2±0.05 4.6±0.05 4.33M6 1 5±0.05 5.5±0.05 5.15M7 1 6±0.05 6.5±0.05 6.15M8 1.25 6.8±0.05 7.38±0.05 7.00公称直径螺距(细牙) 平面切削牙朱咀挤压牙攻牙后内孔M1.0 0.2 0.80±0.02 0.90±0.02M1.1 0.2 0.90±0.02 1.00±0.02M1.2 0.2 1.00±0.02 1.10±0.02M1.4 0.2 1.20±0.02 1.30±0.02M1.6 0.2 1.40±0.02 1.30±0.02M1.7 0.2 1.45±0.02 1.55±0.02M1.8 0.2 1.60±0.02 1.70±0.02M2.0 0.25 1.75±0.02 1.88±0.02M2.2 0.25 1.95±0.02 2.08±0.02M2.3 0.25 2.05±0.02 2.15±0.02M2.5 0.35 2.20±0.02 2.32±0.02M2.6 0.35 2.20±0.02 2.42±0.02M3 0.35 2.70±0.02 2.72±0.02M3.5 0.35 3.20±0.02 3.32±0.02M4 0.7 3.50±0.05 3.75±0.05M4.5 0.5 4.00±0.05 4.25±0.05M5 0.5 4.50±0.05 4.75±0.05M5.5 0.5 5.00±0.05 5.20±0.05M6 0.5 5.50±0.05 5.75±0.05M6 0.75 5.30±0.05 5.63±0.05M7 0.5 6.50±0.05 6.75±0.05M7 0.75 6.30±0.05 6.63±0.05M8 0.5 7.50±0.05 7.75±0.05M8 0.75 7.30±0.05 7.63±0.05M8 1.00 7.00±0.05 7.50±0.05此表参照“YAMAW A”标准,设计时取攻牙前上限英制螺丝孔攻牙前后孔径标准英制直径规格平面切削牙朱咀挤压牙1-64 UNC粗牙1.55±0.03 1.68±0.032-56 1.8±0.03 1.94±0.033-48 2.1±0.03 2.23±0.034-40 2.3±0.05 2.5±0.055-40 2.6±0.05 2.83±0.056-32 2.8±0.05 3.07±0.058-32 3.4±0.05 3.77±0.0510-24 3.9±0.05 4.3±0.0512-24 4.5±0.05 4.96±0.050-80 UNF细牙1.25±0.03 1.38±0.031-72 1.55±0.03 1.7±0.032-64 1.85±0.03 1.97±0.033-56 2.1±0.05 2.27±0.054-48 2.4±0.05 2.56±0.055-44 2.7±0.05 2.86±0.056-40 2.9±0.05 3.16±0.058-36 3.5±0.05 3.78±0.0510-32 4.1±0.05 4.43±0.05此表参照“YAMAW A”标准,设计时取攻牙前上限[发表时间:2004-3-3 23:47:00]湘楚人家五.标准件及五金零件作业标准1.边钉复合模及落料模因产品较大,为既降低成本又可防止模板剪口变形,在模板上加方边钉,尺寸在200~250之间加方边钉一个,依此类推每增加100~150加方边钉一个2.弹簧1)黄色轻小荷50%,浅兰色轻荷40%,红色中荷32%,绿色重荷24%,茶色重荷20%东发弹簧(30万回)用上表的最大压缩量80%以内使用寿命最长,由弹簧直径,颜色查其荷重, 弹簧预压量=0.03-0.05*弹簧自由长,弹簧力kg=定数*压缩量m/m2)冲裁力P=剪口周长L*抗剪强度S*料厚T;抗拉=抗剪/0.8;抗剪强度S查表脱料力F=(0.07-0.2)*冲裁力P;超薄料取0.07,3mm以上料厚取0.2弹簧支数=脱料力/弹簧荷重;若不够位置可考虑打杆脱料3)常用弹簧规格: Ø16、Ø20、Ø22、Ø25、Ø30.一般情况选用绿色弹弓,如有特殊要求按实际需要选用其它颜色,如小剥板要求压缩量大时用黄色线簧.4)弹簧要集中分布在冲孔成型冲周围,密布冲孔分堆冲不斜排3.小导柱常用小导柱规格: Ø12、Ø16、Ø20、Ø25.4.大导柱A.优先选用独立导柱:东发TUR型/宏祥MGB型,直径选用Ø19,Ø25,特大模具可用Ø31B.其次选用外导柱型号为MMBB和MMYJ(有座), MMBB的尺寸规格有: Ø25 x 150、Ø32 x 160、Ø32 x 180、Ø38 x 180.C.自制模座导柱位置排布如下:D.自制模座导柱孔加工尺寸见下表,导柱离边距离导柱与导柱孔配合为紧配合,导套与导套孔用胶水固定Ø25 37mm 模座板导柱孔模座导套孔Ø32 45mm Ø25 Ø25-0.02 Ø45.8Ø38 53mm Ø32 Ø32-0.02 Ø55.8Ø50 60mm Ø38 Ø38-0.02 Ø64.8E.自制模座之复合模,如果产品料厚大于1mm,可适当加大小导柱,取消大导柱.自制模座之责形及冲孔模,若有小导柱,可适当加大小导柱,取消大导柱.5.常用基米螺丝规格:M5,M6,M8,M10x1.5,M12x1.5,M16x1.5,M18x1.5,M20x1.5,M22x1.5,M27x1.5,M33x1.5 6.常用内六角螺丝规格及尺寸:MxP 3x0.5 4x0.7 4x0.8 6x1.0 8x1.25 10x1.5 12x1.75 16x2.0 20x2.5 24x3.0D 5.5 7 8.5 10 13 16 18 24 30 36H 3 4 5 6 8 10 12 16 20 247.山打螺丝常用规格及尺寸:ds d D H ds d D HM5 6 10 5 M8 10 16 8M5 6.5 10 5 M10 13 18 10M6 8 11 6 M12 16 24 128.套筒螺丝常用规格及尺寸: 9.浮升梢常用规格及尺寸:ds d D H ds d D MM6 9 9.5 14 Ø6 6.1 8.5 M10M8 11 11.5 17 Ø8 8.1 10.5 M12M10 13 13.5 20 Ø10 10.1 12.5 M1410.冲孔针常用规格:Ø2, Ø2.5, Ø3, Ø3.5, Ø4, Ø4.5, Ø5, Ø5.5, Ø6, Ø6.5, Ø7, Ø7.5Ø8, Ø8.5, Ø9, Ø9.5, Ø10, Ø11, Ø12, Ø13, Ø14, Ø15, Ø16, Ø2011.其他详见附页六.冲床工作台尺寸参数表1.冲床资料参考表冲床金丰Chin Fong 金丰W AISINO AIDA/东发NCP吨位25T 35T 45T 60T 60T上工作台225x200 360x250 400x300 500x400 475x400槽方向间距个数横100*2 横100*2 横中心*1 横中心*1 横160*2纵150*2 纵300*2 纵300*2 纵220*2下工作台300x305 800x400 850x400 900x550 870x525槽方向间距个数纵120*3 纵150*3 纵150*3 纵150*3 纵150*3上限220 220 240 210 300下限180 165 180 140 230冲床Tohatsu(东发)OCP FengY u丰煜FCP OCP 艾达AIDA WAISINO吨位80T 80T 110T 110T 150T上工作台520x450 560x460 650X470 1360x520 1600x550槽方向间距个数横220*2 横320*2 横220*1纵320*2 纵320*2 纵300*2 纵150*8 纵300*4下工作台1000x550 1050x640 1150x600 1880x680 2000x760槽方向间距个数纵160*3 纵280*3 纵160*3 纵300*5 纵150*2+300*5上限330 330 350 400 450下限250 250 270 310 350冲床AMADA AMADA AIDA AIDA W AISINO吨位150T 200T 200T 250T 250T上工作台1600x550 850x630 1850x650 2100x700 2100x700槽方向间距个数横中心*1纵300*4 纵300*2 纵300*7 纵300*7 纵300*7下工作台2000x760 1450x850 2400x840 2700x920 2700x950槽方向间距个数纵150*2+300*5 纵150*5 纵300*7 纵300*7 纵300*7上限450 420 500 550 550下限350 310 390 430 4302.宝盈冲床资料一览表冲床SEYI协易高速啤SHP-PG高速啤东发NCP 丰煜FCP SEYI协易SN1-80吨位/ 台数20T /1pcs 20T /1pcs 45T /2pcs 80T /4pcs 80T /2pcs上工作台230x189 280x200 560x460 560x460下工作台500x300 500x300 1050x600 1050x600行程数150-600spm 500-1000spm 70spm 40-75spm 40-75spm上限210 210 240 330 330下限160 180 180 250 250冲床SEYI协易SN1-110 SEYI协易SN1-160 金丰OCP 金丰G2-160 金丰G2-160吨位/ 台数110T /11pcs 160T /6pcs 110T /10pcs 160T /3pcs 160T /3pcs上工作台650x520 720x580 910x520 720x580 1850x550下工作台1150x680 1250x760 1150x680 1250x800 2000x760行程数35-65spm 200 180 30-55spm上限350 350 400 450下限260 260 290 350冲床金丰G2-200 金丰G2-250 国产广锻油压机其它国产冲床东发NCP(S型)吨位/ 台数200T /2pcs 250T /2pcs 300T /1pcs 62pcs 110T /10pcs(东茗)上工作台2200x650 2500x700 625x500下工作台2400x840 2700x700 1150x600行程数25-45spm上限500 550 620 360下限250 430 280注:1).25T以下用ø40*50L模柄,中心孔ø8.2,2-M8相距24mm;110T以下(含)用ø50*60L模柄,中心孔ø12.2,2-M10相距31mm2).上模座直接锁模柄的每边加25;夹码的模座单边加50,不夹码的模座单边加25;有外导柱侧为模面+外导柱座+203).小于300x300的模板可采用标准模座BB,有精度要求可选用附钢珠型BR;大于300x300的模板可采用自制模座。