v第三章弯曲工艺与弯曲模设计第五节弯曲力的计算

第三章 弯曲工艺及弯曲模

回弹性的表现形式: (1) 卸载前板料的内半径与凸模的半径吻合,在卸载后增加。 (2)

卸载前弯曲中心角与凸模顶角相吻合,卸载后变化。

第三章 弯曲工艺及弯曲模

二、影响回弹的因素 1.材料的力学性能

材料的屈服点 越高,弹性模量E越小,弯曲变形的回弹也越大。 2.相对弯曲半径

第三章 弯曲工艺及弯曲模

3. 从工艺上采取措施 (1)采用热处理工艺 (2)增加校正工序

第三章 弯曲工艺及弯曲模

4. 从模具结构采取措施 (1) 补偿法

(2)校正法

第三章 弯曲工艺及弯曲模

(3) 纵向加压法

第三章 弯曲工艺及弯曲模

第四节 弯曲件的结构工艺性

定义:弯曲件的工艺性是指弯曲件的形状、尺寸、材料的选用及技术 要求等是否满足弯曲加工的工艺要求。具有良好冲压工艺性的 弯曲件,不仅能提高工件质量,减少废品率,而且能简化工艺 和模具结构,降低材料消耗。

第七节 弯曲模工作部分设计

一、凸、凹模的圆角半径及凹模的深度

第三章 弯曲工艺及弯曲模

1、凸模的圆角半径

2、凹模的圆角半径

第三章 弯曲工艺及弯曲模

二、凸凹模间隙 弯曲有色金属时 Z=tmin+ct 弯曲黑色金属时 Z=tmax+ct

第八节 凸凹模工作部分的尺寸与公差

(1)弯曲件外形尺寸的表注 当弯曲件为双向对称偏差时,凹模尺寸为

1 d Ld (L 2 Δ)0

第三章 弯曲工艺及弯曲模

当弯曲件为单向偏差时,凹模尺寸为

凸模ห้องสมุดไป่ตู้寸为

3 d Ld (L 4 Δ)0

钣金与成型第3章 弯曲解析

求解步骤: 1、由平面应变状态和塑性变形前后体积不变条件求径

向应变

与切向应变 ,有 :

ln(1

y

0

)

2、 由塑性原理知,平面应变条件下,有:

板料弯曲时,毛坯截面上的应力,在外层的拉应力过渡 到内层压应力时,发生突然变化的或应力不连续的纤维层,称 为应力中性层。

当板料处于弹性状态时: 应力中性层与应变中性层相重合,且通过板料截 面中心。 当材料处于塑性状态时: 应变中性层内移,其位置可以由体积不变条件来 确定;应力中性层也内移;应力中性层内移量比应 变中性层内移量大。

第3章 弯 曲

航空航天工程学部 主讲:贺平

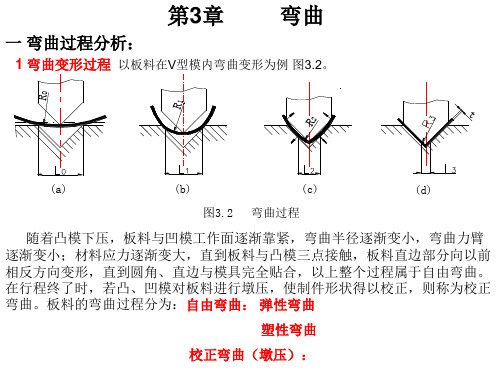

内容简介: 弯曲是冲压基本工序。本章在分析弯曲变形过

程及弯曲件质量影响因素的基础上,介绍弯曲工艺 计算、工艺方案制定和弯曲模设计。涉及弯曲变形 过程分析、弯曲半径及最小弯曲半径影响因素、弯 曲卸载后的回弹及影响因素、减少回弹的措施、坯 料尺寸计算、工艺性分析与工艺方案确定。

重点内容: 1.弯曲变形规律及弯曲件质量影响因素; 2.弯曲工艺计算方法; 3.弯曲工艺性分析与工艺方案制定。

难点内容: 1.弯曲变形规律及弯曲件质量影响因素; 2.影响回弹的因素与减少回弹的措施 ; 3.弯曲工艺计算。

弯曲概念:

将板料(平直的坯料)、棒料、管料或型材 等弯成具有一定形状和角度零件的成形方法称 为弯曲。 弯曲件的形状可分为V型、L型、U型、Z型、 型、○型等。 (图3-1)

一、弯曲件的弹性回弹 ㈠V形件的弯曲变形过程

V形弯曲板材受力情况

弯曲过程

板料弯曲变形分析

弯曲前后坐标网格的变化

应变中性层就是受拉与 受压的分层界线,其切向应 变为零。

应变中性层并不与板厚的 几何中心层相重合,而向曲 率中心方向移动,并随着相 对弯曲半径的减小,移动的 距离将增大 。

第3章 弯曲

3 弯曲件中性层的位置

χ

α

ρr

ρ=r+χt 式中: ρ中性层弯曲半径; r内弯曲半径; t板厚; χ中性层位移系数 表3.1

图3.4 弯曲件中性层

表3.1

r/t χ r/t χ 0.1 0.21 1.3 0.34 0.2 0.22 1.5 0.36 0.3 0.23 2.0 0.38 0.4 0.23 2.5 0.39 0.5 0.25 3.0 0.40 0.6 0.26 4.0 0.42 0.7 0.28 5.0 0.44 0.8 0.30 6.0 0.46 1.0 0.32 7.0 0.48 1.2 0.33 ≥8.0 0.50

弯曲时尽可能使 弯曲时尽可能使 弯曲线与板料纤维方 向垂直。 向垂直。若弯曲线与 纤维方向一致, 纤维方向一致,则容 易产生破裂。 易产生破裂。此时应 增大弯曲半径。 增大弯曲半径。

弯曲线

弯曲结束后, 弯曲结束后,弹性变形 的恢复, 的恢复,使被弯曲的角度增 此现象称为回弹。 大,此现象称为回弹。一般 o 回弹角为0o 因此, 回弹角为 ~10 。因此, 在设计弯曲模时, 在设计弯曲模时,必须使模 具的角度比成品件角度小一 个回弹角。

五 弯曲件的工艺性及工艺安排

1 弯曲件的工艺性 对弯曲工艺影响最大的除了弯曲半径外,还有弯曲件的形状, 对弯曲工艺影响最大的除了弯曲半径外,还有弯曲件的形状, 材料及尺寸精度等。 材料及尺寸精度等。

1)对弯曲件尺寸的要求 1)对弯曲件尺寸的要求 (1)弯曲半径 r≥rmin rmin 为材料允许的最小弯曲半径。若r<rmin,则需采取 1 工艺措施: 在弯曲园角内侧开槽,如图3.13;或采用退火增加材料塑性;或热弯等。 (2)弯曲件的直边高度 如图3.13。 (3)弯曲件孔到弯边的距离 如图3.12,当t<2mm时,a ≥t;当t>2mm时, a≤1.5t;当b<25mm时,a1>2.5t;当b >50mm时,a1≥3t。

第3章 弯曲工艺与模具设计

3.2.2、影响回弹的因素 材料的机械性能 相对弯曲半径 弯曲中心角 模具间隙 弯曲件的形状 弯曲力

3.2.3、回弹值的确定 目的:作为修正模具工作部分参数的 依据。 经验公式: 1.小半径弯曲的回弹( r / t 5 ~ 8 )

0 t

rt r 1 3

90

90

6)弹性材料的准确回弹值需要通过试模对凸、 凹模进行修正确定,因此模具结构设计要便于拆 卸。 7)由于U形弯曲件校正力大时会贴附凸模,所以 在这种情况下弯曲模需设计卸料装置。 8)结构设计应考虑当压力机滑块到达下极点时, 使工件弯曲部分在与模具相接触的工作部分间得 到校正。 9)设计制造弯曲模具时,可以先将凸模圆角半 径做成最小允许尺寸,以便试模后根据需要修整 放大。

当工件局部边缘部分需弯曲时,为防 止弯曲部分受力不均而产生变形和裂纹, 应预先切槽或冲工艺孔(如图所示) 5.弯曲件的几何形状 如果弯曲件的形状不对称或者左右弯 曲半径不一致,弯曲时板料将会因摩擦阻 力不均匀而产生滑动偏移(如图所示), 为了防止这种现象的发生,应在模具上设 置压料装置,或利用弯曲件上的工艺孔采用 定位销定位(如图所示)

第 3 章 弯曲工艺与模具设计

3.1

3.2

弯曲的基本原理 应变中性层位置、最小弯曲半径的确定及回弹现象 弯曲力和弯曲件的毛坯尺寸计算 弯曲件的工艺性 弯曲模具的设计

3.3 3.4

3.5

3.1 弯曲的基本原理

弯曲是使材料产生塑性变形,形成一 定曲率和角度零件的冲压工序(如图所示) 弯曲材料:板料、棒料、型材、管材 弯曲方法:压弯、折弯、拉弯、滚弯、 辊弯

3.1.1 弯曲变形过程 (图3.1.1) 1、变形毛坯的受力情况 从力学角度,弯曲分为: 弹性弯曲 弹塑性弯曲 纯塑性弯曲 无硬化弯曲

弯曲力的计算

对于 ÿ 形件(图 þ ý ü ý ûú) 对于 ô 形件(图 þ ý ü ý ûó)

ø÷ ü þýüö ý ÿ自 ù û õ ü

ø÷ ò þýüö ý ÿ自 ù û õ ü

图 þ ý ü ý û 自由弯曲示意图

式中

ÿ自 ———材料在冲压行程结束时的自由弯曲力,〔 ÿ自 〕力 ñ;

对于有压料的自由弯曲:

压机 ú 自 ù 对于校正弯曲,由于校正力是发生在接近于下死点位置,校正力与自由弯曲力并非重叠关 系,而且校正力的数值比压料力大得多, 值可以忽略不计,因此只按校正力选择设备就可以 了。即:

压机 ÿ 校

(单位力 ø÷ö)

ý ò õñ ïñ ò ðñ ýñ ò îñ îñ ò õññ õññ ò õüñ

二、顶件力或压料力

对于设有顶件装置或压料装置的弯曲模,其顶件力或压料力 ÿ 值可近似取自由弯曲力的 ÿñ ò îñì。即:

þ 第六章 弯曲力的计算

ö÷ø

ÿ þýü自 û

第三节 弯曲时压力机压力的确定

第六章 弯曲力的计算

üûû

第六章 弯曲力的计算

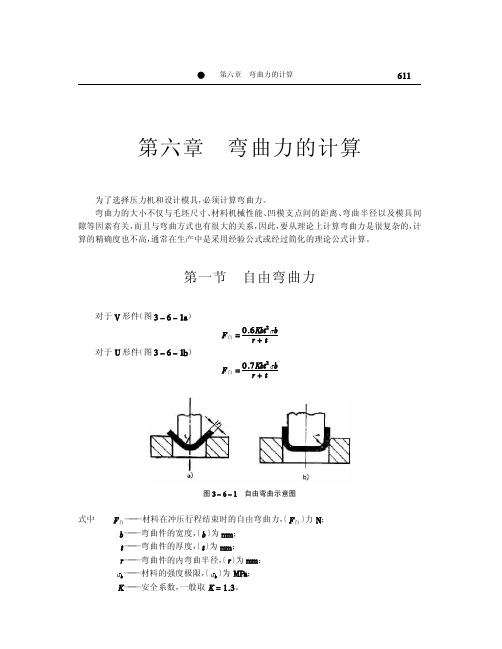

为了选择压力机和设计模具,必须计算弯曲力。 弯曲力的大小不仅与毛坯尺寸、材料机械性能、凹模支点间的距离、弯曲半径以及模具间 隙等因素有关,而且与弯曲方式也有很大的关系,因此,要从理论上计算弯曲力是很复杂的,计 算的精确度也不高,通常在生产中是采用经验公式或经过简化的理论公式计算。

材

料

铝

黄

铜

õñ ò üñ 号钢

üð ò ÿñ 号钢

表 ÿ þ ý þ õ 单位校正力 þ 值 材料厚

óõ

õòÿ

õð ò üñ

üñ ò ÿñ

üñ ò ÿñ

弯曲工艺与弯曲模设计

0.7kbt 2b rt

FZ 冲压结束时的弯曲力,N; k 安全系数,一般取k=1.3;

b 弯曲件宽度,mm;

t 弯曲件厚度,mm;

b 材料的抗压强度,MPa; r 弯曲件的内半径,mm。

2.校正弯曲时的弯曲力 校正弯曲力比自由弯曲力大得多 Fj Ap

Fj 校正弯曲力,N; p 单位校正力,MPa; A 工件被校正部分在凹模上的投影面积,mm2。

简图

弯一个角

弯一个角 一次同时弯两个角

公式

L=l1 l2 -0.43t L l1 l2 +0.4t L l1 l2 +l3 +0.6t

弯曲特征

一次同时弯三个角 一次同时弯两个角, 第二次弯曲另一个角

简图

公式

L l1 l2 +l3 +l4 +0.75t

L l1 l2 +l3 +l4 +t

用于直径在 10~30mm,

材料厚度约为 1mm的圆形 件弯曲成形

2.小圆弯曲模 内筒直径d小于5mm

图 4-25 小圆两次弯曲成形

4.3 弯曲件的质量分析

弯曲件的质量问题主要有三种:弯裂、回弹和滑移

4.3.1 弯曲件的弯裂

主要原因:

相对弯曲半径过小、板料塑性差、弯曲模间隙小、 润滑不良、板厚严重超差等,最主要的原因是相对 弯曲半径r/t过小。

r xt

图 4-5 中性层位置的确定

中性层弯曲半径,mm; r 弯曲半径,mm; t 材料厚度,mm; x 中性层位移系数,x小于0.5,可查表确定。

3.变形区厚度和板料长度

弯曲中性层向内偏移。中性层内移的结果是: 内层纤维长度缩短,导致厚度增加;外层纤

第三章:弯曲工艺与弯曲模具设计

校正弯曲时,回弹角修正量: K90

不是90°的角按下式修正: x ( / 90)90

➢ 当r/t < 8~10时,要分别计算弯曲半径和弯曲角的回弹值,再修正。

弯曲板料时

凸模的圆角半径: rp 1/(1/ r) (3 s / Et)

凸模圆弧所对中心角: p

(r

/ rp )

弯曲件的滑移

6. 最小弯曲半径 rmin

❖ r/t 小 —— 变形程度大 —— 弯曲破坏。 影响最小弯曲半径的因素:

❖ 材料的机械性能:好塑性(塑稳)、退火处理、热弯、开槽减薄 ❖ 方向性:折弯线垂直纤维方向:伸长变形能力强

❖ 板宽:B/t 小(< 3) ❖ 弯曲角:小, 直边有切向形变。 ❖ 板料表面质量和断面质量:差处易应力集中发生破坏。 ❖ 板料厚度:t小 —— 切向应变小 —— 开裂小。

弯曲件的工序安排

1. 工序安排的一般原则 ➢ 先弯外角后弯内角,后次弯曲不能影响前一次弯曲变形,前次弯曲应考 虑后次弯曲有合适的定位基准。 ➢ 当有多种方案时,要进行比较,进行优化。

2. 工序安排的一般方法 ➢ 形状简单的弯曲件可一次弯曲成形。如V形、U形、Z形。 ➢ 形状复杂的弯曲件可用两次或多次压弯成形。

➢ r/t值

小r/t: 加厚筋边或 减小 r; 其值大时拉弯

(在同条件下,r/t越小,则总变形量就越大,回弹就越小。) 工艺处理

➢ 弯曲中心角

(α越大,变形区长度越长,参与变形的区域越大,回弹越多。)

小

➢ 弯曲方式与校正力大小

(自由弯曲回弹大,校正弯曲回弹小,校正力越大回弹越小。)

➢ 工件形状

(工件形状越复杂,回弹就越少。)

弹-塑性变形: 塑性变形:

L1-L2 ,r1-r2 超过屈服极限,

弯曲模具的基本原理

弯曲模的基本原理(一)一、弯曲的基本原理(一) 弯曲工艺的概念及弯曲件1. 弯曲工艺:是根据零件形状的需要,通过模具和压力机把毛坯弯成一定角度,一定形状工件的冲压工艺方法。

2. 弯曲成形工艺在工业生产中的应用:应用相当广泛,如汽车上很多履盖件,小汽车的柜架构件,摩托车上把柄,脚支架,单车上的支架构件,把柄,小的如门扣,夹子(铁夹)等。

(二)、弯曲的基本原理:以V形板料弯曲件的弯曲变形为例进行说明。

其过程为:1. 凸模运动接触板料(毛坯)由于凸,凹模不同的接触点力作用而产生弯矩,在弯矩作用下发生弹性变形,产生弯曲。

2. 随着凸模继续下行,毛坯与凹模表面逐渐靠近接触,使弯曲半径及弯曲力臂均随之减少,毛坯与凹模接触点由凹模两肩移到凹模两斜面上。

(塑变开始阶段)。

3. 随着凸模的继续下行,毛坯两端接触凸模斜面开始弯曲。

(回弯曲阶段)。

4. 压平阶段,随着凸凹模间的间隙不断变小,板料在凸凹模间被压平。

5. 校正阶段,当行程终了,对板料进行校正,使其圆角直边与凸模全部贴合而成所需的形状。

(三) 、弯曲变形的特点:弯曲变形的特点是:板料在弯曲变形区内的曲率发生变化,即弯曲半径发生变化。

从弯曲断面可划分为三个区:拉伸区、压缩区和中性层。

二、弯曲件的质量分析在实际生产中,弯曲件的主要质量总是有回弹、滑移、弯裂等。

1. 弯曲件的回弹:由于弹性回复的存在,使弯曲件弯曲部分的曲率半径和弯曲角度在弯曲外力撤去后(工件小模具中取出后)发生变化(与加工中在模具里的形状发生变化)的现象称弹性回复跳(回弹)。

回弹以弯曲角度的变化大小来衡量。

Δφ=φ-φt1) 影响回弹的回素:A. 材料的机械性能与屈服极限成正比,与弹性模数E成反比。

B. 相对弯曲半径r/t,r越小,变形量越大,弹性变形量所点变形量比例越小。

回弹越小。

C. 弯曲力:弯曲力适当,带校正成分适合,弯曲回弹很小。

D. 磨擦与间隙:磨擦越大,变形区拉应力大,回弹小。

凸、凹模之间隙小,磨擦大,校正力大,回弹小。