塑料盒注塑模设计

透明塑料盒热流道注塑模的设计

是 从 产 品顶 部 的 中心 进料 , 其二 是 从 分 型 面上 开 设

侧浇 口进料 。对于前者 , 在注射成型的过程 中, 熔体能

均 匀 地 从 产 品顶 部 中 心 沿径 向 和侧 壁 填 充 到 型腔 的

仅使产品浇 口处的痕迹较小 , 而且还可实现 自动化生 产控制过程 , 再加上产品批量 的要求 , 模具采用 1 2 模

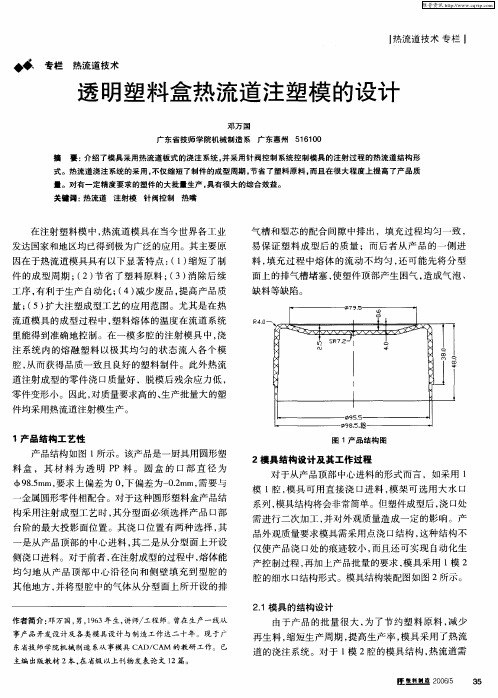

1产 品结构 工 艺性

图 1产 品 结 构 图

产 品结 构 如 图 1 所示 。该 产 品是一 厨具 用 圆形 塑 料 盒 ,其 材 料 为 透 明 P P料 。 圆 盒 的 口 部 直 径 为 9 . m, 求 上 偏差 为 0 下 偏差 为一 . m, 要 与 8r 要 5 a , 02 a r 需

易保 证塑料成型后 的质量 ;而后 者从产 品的一 侧进

料 , 充 过 程 中熔 体 的流 动 不 均 匀 , 可 能 先将 分 型 填 还

件 的 成 型 周 期 ; 2) 省 了塑 料 原 料 ; 3) 除 后 续 ( 节 ( 消

面上 的排气槽堵塞 , 使塑件顶部产生困气 , 造成气泡 、

缺料 等缺 陷 。

工序 , 有利 于生产 自动化 ; 4) ( 减少废 品 , 提高产 品质

量 ; 5) 大 注 塑成 型工 艺 的应 用 范 围 。尤 其 是 在 热 ( 扩 流道 模 具 的成 型 过程 中 , 料 熔体 的温 度 在 流道 系 统 塑 里 能得 到 准确 地 控 制 。在 一模 多 腔 的 注射 模 具 中 , 浇

一

2模 具结构 设 计及 其工 作过 程 对 于从 产 品顶 部 中心 进料 的形 式 而 言 ,如 采用 1 模 1 , 具 可 用 直 接 浇 口进 料 , 架 可选 用 大 水 口 腔 模 模 系列 , 具 结构 将会 非常 简单 。但 塑件 成型 后 , 口处 模 浇

塑料盒注塑模设计概述(doc 36页)

塑料盒注塑模设计概述(doc 36页)塑料盒注塑模设计摘要本课题主要是设计给定的塑料盒子的注塑模,通过对塑件进行工艺的分析和比较,最终设计出一副能生产出符合要求的制件的注塑模。

结合塑件的结构特点,纵观整个模具结构,对模具的浇注系统、排气系统、推出及复位机构等进行了详细的设计和说明,对注塑机进行了慎重选择和认真校核,并对侧型芯的推出及复位机构进行了重点设计说明。

盒子结构简单,精度一般,但是盒子有内缘使模具的结构变得复杂,零件相应增多。

为缩短模具制造周期,在设计过程中选用了大量标准件,个别标准件需经再加工,这在装配要求中有详细说明。

关键词:塑料盒子,模具,侧型芯,注射机目录前言 (1)第1章塑料注射模具的设计步骤和结构组成 (4)1.1 塑料注射模具的设计步骤及内容 (4)1.1.1 任务书 (4)1.1.2 资料收集分析 (4)1.1.3 选择成型设备 (5)1.1.4 确定模具类型的主要结构方案 (5)1.1.5 绘制模具图 (5)1.2塑料注射模具的结构组成和作用 (6)第2章盒子塑料件 (8)2.1 塑料件的结构和特点 (8)2.2 塑料件的材料 (8)2.2.1 塑料简介 (8)2.2.2 塑料的成型工艺特点 (9)2.2.3 工程塑料(ABS)的特性及注射工艺性 (10)2.2.4材料ABS的注射成型过程及工艺参数 (12)2.3盒子塑料件的参数 (13)第3章注射机的选用 (14)3.1 选用注射机的方法和原则 (14)3.2 注射机的种类和应用范围 (14)3.3注射机的选用 (15)3.3.1 注射机的初步选定: (15)3.3.2 注射机的参数校核 (16)第4章塑料注射模具设计 (18)4.1 型腔数目和分型面的选择 (18)4.2 型芯和型腔 (18)4.2.1 型芯和型腔的结构 (18)4.2.2型芯和型腔的成型部分尺寸 (19)4.2.3 侧抽芯的设计 (21)4.3浇注系统 (22)4.3.1浇注系统的作用与组成 (22)4.3.2浇注系统的设计 (22)4.4推出机构 (23)4.4.1 推出机构的作用和种类 (23)4.4.2制件推出机构的设计 (24)4.4.3侧型芯推出机构的设计 (25)4.5导向机构 (26)4.5.1导向机构的作用和组成 (26)4.5.2导柱、导套的选用 (26)4.6冷却和排气系统 (27)4.6.1 冷却系统 (27)4 .6.2排气系统 (27)4.7 模架的设计 (28)4.8注射模的设计结果参数 (31)4.9模具的装配过程与工作过程 (31)4.9.1模具的装配 (31)4.9.2模具工作过程 (31)结论 (33)谢辞 (34)参考文献 (35)前言当今社会是一个高速发达,极速变化的社会,一切都以“快”为原则。

典型注塑模设计-项目1-模块三

1.排气系统

大多数情况下可利用模具分型面或模具零件间的配合间隙自然地排气 ,其间隙值通常为0.01~0.03mm,以不产生溢料为限。

排气与引气系统的设计

相关理论知识

2.引气系统的设计 大型深壳形制品包紧型芯形成真空,难以脱模,需要引气装置。 镶拼式侧隙引气 气阀式引气 相关理论知识

能合理地设计浇注系统

能合理地进行成型零件设计

能正确地绘制模具装配图和零件工作图

1.能设计合理的冷却系统 2.能设计合理的排气系统 3.能绘制合理的冷却水道布置图

学习目标

工作任务

根据图示的塑件零件图以及已确定的总体结构方案,设计本模具的冷却系统和排气系统,并绘制冷却水道布置图。

冷却系统设计

低粘度-低模温

单击此处添加正文,文字是您思想的提炼,为了演示发布的良好效果,请言简意赅地阐述您的观点。您的内容已经简明扼要,字字珠玑,但信息却千丝万缕、错综复杂,需要用更多的文字来表述;但请您尽可能提炼思想的精髓,否则容易造成观者的阅读压力,适得其反。正如我们都希望改变世界,希望给别人带去光明,但更多时候我们只需要播下一颗种子,自然有微风吹拂,雨露滋养。恰如其分地表达观点,往往事半功倍。当您的内容到达这个限度时,或许已经不纯粹作用于演示,极大可能运用于阅读领域;无论是传播观点、知识分享还是汇报工作,内容的详尽固然重要,但请一定注意信息框架的清晰,这样才能使内容层次分明,页面简洁易读。如果您的内容确实非常重要又难以精简,也请使用分段处理,对内容进行简单的梳理和提炼,这样会使逻辑框架相对清晰。

根据图示的塑件零件图以及已确定的总体结构方案,设计本模具的冷却系统和排气系统并绘制冷却水道布置图。

练习

高粘度-高模温

塑料件注塑模具的浇口及流道设计

间接配合

浇口和流道通过其他结构进行间接连 接,这种配合方式可以更好地适应复 杂模具结构的要求。

配合实例

侧浇口与直通式流道的配合

侧浇口与直通式流道配合使用,可以保证塑料熔体的流动顺畅,适用于生产小 型塑料件。

扇形浇口与分流道的配合

扇形浇口与分流道配合使用,可以满足大型塑料件的充填要求,并减少溢料现 象的发生。

根据塑料件的精度要求选择浇口类型,高精度要求的塑料件应选择潜伏式浇口或直 接浇口。

根据塑料件的成型周期和生产效率要求选择浇口类型,生产效率要求高的应选择侧 浇口或扇形浇口。

浇口的尺寸

浇口的尺寸应根据塑料件的尺 寸、形状、精度要求以及塑料 熔体的流动特性来确定。

浇口的尺寸过大会导致塑料件 产生过大的收缩率,尺寸过小 会导致塑料件充填不足或产生 喷射痕。

SolidWorks

一款广泛使用的CAD软件,也适用于注塑模具设 计,提供了丰富的流道设计和分析工具。

3

Moldflow

专业的注塑模具设计软件,提供了流道设计和分 析功能,可以模拟塑料熔体的流动和冷却过程。

PART 05

浇口与流道设计案例分析

案例一:手机壳浇口设计

总结词

手机壳浇口设计需考虑浇口位置、尺寸和数量,以确保塑料能够顺利填充模具并 减少缺陷。

详细描述

根据餐具的形状和尺寸,选择合适的浇口位置和尺寸,以实现均匀填充。同时,流道的走向应与餐具的形状相匹 配,以减少流动阻力。在设计过程中,还需考虑餐具的功能需求,如刀叉的锐利度、碗盘的承重能力等,以确保 设计的实用性和可靠性。

PART 04

设计优化与改进

优化原则

减小浇口截面积

避免死角和滞留

浇口截面积的大小直接影响塑料熔体的流 动速度。减小浇口的截面积可以使熔体的 流动速度增加,从而提高生产效率。

(毕业设计论文)塑料注射模具设计

塑料注射模具设计目录第1章绪论 (1)1.1模具在加工工业中的地位 (1)1.2塑料模工艺与注塑模具 (1)1.3本课题研究的意义 (3)第2章注塑模的工艺分析 (4)2.1注塑模组成部分 (4)2.2模具的毛坯、制造特点和使用关系 (5)2.3注塑模结构分析 (6)2.4注塑模工作原理及装配图 (7)第3章定模板的制造加工 (9)3.1定模板的加工 (9)3.1.1制定定模板加工步骤 (9)3.1.2 选择加工设备 (12)3.2加工工艺过程 (12)第4章型芯的加工制造 (13)4.1型芯的加工 (13)4.1.1制定动模板加工步骤 (13)4.1.2 加工工艺过程 (16)第5章定模座板、动模座板的加工 (18)5.1定模座板的加工 (18)5.1.1制定定模座板加工步骤 (18)5.1.2 选择加工设备 (20)5.1.3工工艺过程 (20)5.2动模座板的加工 (20)5.2.1制定动模座板加工步骤 (21)5.2.2 选择加工设备 (22)5.2.3工工艺过程 (22)第6章型芯固定板的加工 (23)6.1制定型芯固定板加工步骤 (23)6.1.1分析型芯固定板的结构 (24)6.1.2 确定加工方法 (24)6.1.3 选择加工设备 (24)6.2加工工艺过程 (24)第7 章支承零部件的加工 (26)7.1支承板的加工 (26)7.1.1制定支承板加工步骤 (26)7.1.2 加工工艺过程 (27)7.2垫块的加工 (28)7.2.1制定垫块加工步骤 (28)7.1.2 加工工艺过程 (29)第8章推出机构的制造 (30)8.1推件板的加工步骤 (30)8.1.1制定推件板加工步骤 (30)8.1.2 加工工艺过程 (34)8.2推板的制造 (34)8.2.1制定推板加工步骤 (35)8.2.2 加工工艺过程 (35)8.3推杆固定板的加工 (36)8.3.1制定动模板加工步骤 (36)8.3.2 加工工艺过程 (37)第9章标准件的选用 (38)9.1导柱的选用 (38)9.2浇口套的选用 (39)第10章模具装配、试模与调试 (41)10.1模具装配工艺过程 (41)10.2连接件的调试与修整 (43)10.3注塑模中出现的问题 (44)10.4成型设备的参数 (44)结论 (46)参考文献 (47)致谢 (48)附录 (49)第1章绪论1.1模具在加工工业中的地位模具是工业生产的重要装备,是国民经济的基础设备,是衡量一个国家和地区工业水平的重要标志。

塑料肥皂盒注塑模设计

目录绪论……………………………………………………………第一章产品工艺性分析…………………………………………第一节材料的分析………………………………………………. 第二节塑料顾问分析……………………………………………第三节结构工艺性分析…………………………………………第二章模具设计……………………………………………………第一节初选注射成型机的型号和规格…………………………第二节拟定模具结构形式………………………………………第三节检测参照零件……………………………………………第四节确定收缩率………………………………………………第五节分型面的建立……………………………………………第六节模具体积块的建立………………………………………第七节确定型腔数量及排列方式………………………………第八节浇注系统的设计…………………………………………第九节生成凸凹模………………………………………………第三章模具模座设计……………………………………………全文总结………………………………………………………………参考文献………………………………………………………………..致谢…………………………………………………………附录………………………………………………………绪论在当今世界上,高度发达的制造业技术已经成为衡量一个国家综合经济实力和科技水平的重要标志之一,成为一个国家在竞争激烈的国际市场上获胜的关键因素。

中国已成为制造业大国,但还不是制造业强国。

因此必须大力发展先进制造业。

而首当其冲的便是素有“工业之父”之称的模具制造业。

我国的模具工业从起步到飞速发展,经历了半个多世纪。

近年来有了很大发展,模具水平有了较大发展。

但与国外先进技术相比还存在一定的差距,主要表现在:1 高精度,高技术类模具产需矛盾突出,市场满足率有待进一步提高。

2 产品结构不平衡。

按产值统计,冲压模远多于塑料模。

而国外先进国家对发展塑料模很重视,占用比例相对较高。

一次性饭盒注塑模设计

为一次性饭盒的整体造型图:形发脆。

成型特点:ABS在升温时粘度增高,所以成型压力较高,ABS吸湿强、成型加工前应进行干燥处理;易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力;在正常的成型条件、壁厚、熔料温度及收缩率影响极小。

要求塑件精度高时,模具温度可控制在50-60℃。

要求塑件光泽和耐热性时,应控制在60-80℃。

ABS的成型特性与工艺参数如表1.1所示:表1-1 ABS塑料主要的性能指标项目/单位值密度(Kg.dm-3) 1.13——1.14收缩率%0.3~0.8熔点℃130~160热变形温度45N/cm65~98弯曲强度Mpa80拉伸强度MPa35~49拉伸弹性模量GPa 1.8弯曲弹性模量Gpa 1.4压缩强度Mpa18~39缺口冲击强度kJ/㎡11~20硬度HR R62~86体积电阻系数Ωcm1013击穿电压Kv.mm-115介电常数60Hz3.72 注射机的初步拟定2.1 选择注射机根据工厂现有的条件,并考虑到该制品的结构特征,这里初步选择HS150A型注射机,该注射机的技术参数如下表2-1所示。

3 模具结构方案的确定3.1 分型面的确定分型面的选择原则:(1)分型面应选择在塑件外形最大轮廓处。

(2)确定有利于的留模方式,便于塑件顺利脱模。

(3)保证塑件的精度要求。

(4)满足塑件的外观质量要求。

(5)便于模具加工制造。

(6)对成型面积的影响。

(7)有利于提高排气效果。

(8)对侧向抽芯的影响。

综合考虑以上分型面的选择原则,结合制品的结构形状,该塑料饭盒的分型面设计如图3-1-1所示。

表2-1 HS150A注射机主要技术参数表机型MODEL单位HS150A注射重量(按PS计算)OZ11g311Shot Weight ofInjection(ps)螺杆直径mm45注射体积CM3325注射行程mm210注射压力kg/c㎡2300螺杆转速R.P.M.10-190锁模力TON150四柱内空间mm410X410开模行程mm360模板最大开距mm820容模厚度mm203-460顶出力TON 4.5顶出行程mm90油缸容量Litre340电热功率KW10.8电马达功率KW15机身重量TON5付船尺码m 4.8X1.3X23.2 型腔的布局方案的比较与确定型腔的布置方案常用的有两种,第一种方案为平衡式,该方案特点是从主流道到各型腔浇口的分流道的长度,截面形状尺寸均对应相同,可实现均衡进料和同时充满型腔的目的。

面巾纸塑料盒注塑模设计

常州工学院毕业设计CHANGZHOU INSTITUTE OF TECHNOLOGY毕业设计说明书题目:面巾纸塑料盒注塑模设计二级学院(直属学部):专业:班级:学生姓名:学号:指导教师姓名:职称:评阅教师姓名:职称:2013 年9月本设计是根据给定的实物——面巾纸的塑料盒,以及其尺寸来设计一副具体的模具,主要对浇注、成型、脱模部分进行了具体的设计。

关键词:浇口型芯型腔脱模摘要 (2)目录 (3)前言 (1)第一章总体设计方案 (3)第二章盒体模部分 (4)2.1盒体相关尺寸和数据 (4)2.2注射机型号的确定 (4)2.3分型面位置的确定 (5)2.4型腔的配置方案的确定 (6)2.5浇注系统形式和浇口的设计 (7)2.5.1 浇注系统形式 (8)2.5.2 主流道的尺寸 (8)2.5.3 主流道衬套的尺寸 (8)2.5.4 主流道衬套的固定 (9)2.5.5 分流道 (10)2.5.6 浇口的设计 (10)2.6成型零部件的设计 (10)2.6.1 凹模的设计 (10)2.6.2 型芯的设计 (11)2.6.3 关于推件板边缘 (12)2.6.4 动模垫板的厚度尺寸计算 (13)2.7脱模方案以及机构的确定 (13)2.7.1 脱模形式的确定 (13)2.7.2影响脱模斜度的因素 (14)2.8排气系统的形式的确定 (15)2.8.1 主要的排气方式 (15)2.8.2 排气槽的设计 (15)2.9基本框架的选用 (15)2.10合模导向机构的设计 (15)2.10.1 合模导向机构的作用。

(15)2.10.2 导向机构的结构设计 (16)第三章盒盖模部分 (16)3.1盒盖相关尺寸和数据 (16)3.2注射机型号的确定 (17)3.3分型面位置的确定 (18)3.4型腔的配置方案的确定 (18)3.5浇注系统形式和浇口的设计 (18)3.5.1 浇注系统形式 (18)3.5.2 主流道的尺寸 (18)3.5.3 主流道衬套的尺寸 (18)3.5.4 主流道衬套的固定 (19)3.5.5 浇口的设计 (19)3.6成型零部件的设计 (20)3.6.1 凹模的设计 (20)3.6.2 型芯的设计 (20)3.6.3 关于推件板边缘 (21)3.6.4 动模垫板的厚度尺寸计算 (21)3.7脱模方案以及机构的确定 (22)3.7.1 脱模形式的确定 (22)3.7.2 脱模斜度 (22)3.8排气系统的形式的确定 (22)3.8.1 排气槽方式的确定 (22)3.8.2 排气槽的设计 (22)3.9基本框架的选用 (22)3.10合模导向机构的设计 (22)结论 (23)致谢 (24)参考文献 (25)前言模具是利用其特定的形状,成型具有一定形状和尺寸的制品的工具。

薄壁塑料件注塑模具设计

7 3

州

纂

’ i

3 1 浇 注 系 统 设 计 .

浇注系统的作用是让高温熔体在高压下高速进

们 呻。

蠢

堆 蛳

入 模具 型腔 , 现 型 腔 填 充 。浇 注 系 统 的设 计 是 否 实

( ) })

合 理将 直 接影 响塑 料件 的外 观 、 内部质 量 、 尺寸精 度 和成 型周期 。 由于 P 6的凝 固 时 间很短 , 口孔 径 A 浇 不 得小 于 0 5 ( .T T为塑 料 件 胶 位 厚 度 ) 。潜 浇 口最 小 直径 为 15m 与浇 口连 接 的分 流 道直 径 选 择 8 . m, mm, 主流道 连 接 的分 流 道 直 径 为 1 m, 流 道 与 0m 主 小 端直 径 为 35m 斜度 为 3 , 图 4所 示 。 . m, 。如

本 薄壁 塑料 件 是 汽 车 发 动 机 罩 盖 , 构 如 图 1 结

所 示 。其一侧 的三处 定 位 凸 台 ( 图 1 ) 入 发 动 如 c插 机 罩装 配孔 内 , 与对侧 两处 弹性 翻边卡勾 ( 图 1 ) 如 d 起 固定 作用 。罩 盖 中间 圆形 处用 于粘贴 标识 。

多 。对 比两种 方 案 , 综合 考 虑 塑料 件 需 求量 、 本 、 成

(C) (d)

模 具结构 , 用一模 出两 件 的设计 方案 。 采

2 2 填 充分 析 .

一

a 一塑料件 A面 ;b 塑料件 B面;c - 一定位 凸台 ; - 弹簧 翻边卡勾 d

图 1 汽 车 发 动机 罩 盖 结 构 图

06 % 。外 型尺 寸长 X宽 ×高 为 37mmX10in .5 9 0 l Il X 6m 壁 厚为 14m m, 3 . m。熔 体 流程 与 薄 壁 塑料 件 胶位 厚度 的理论 比值 一般 控 制在 5 0~8 , 大不 超 0最 过 10, 用 常 规 注 塑 充 填 较 为适 合 。而 该 塑 料 件 0 采 熔体 流程 与胶 位 厚 度 的 比值 超 过 10, 一 件 典 型 5 是 的薄 壁塑 料件 , 需采 用高 速高压 成 型 , 故需 按高 速高 压 注射工 艺标 准来 设 计 制 造 模具 。为便 于成 型 , 经 与产 品设 计者 协商 沟 通 , 不 改变 此 产 品功 能 的前 在

球形塑料包装盒注塑模具设计

毕 业 论 文题 目院 系专 业姓名指导教师球形塑料包装盒机电与信息工程分院模具设计与制造引言 (1)毕业设计任务书 (2)毕业设计说明书 (3)一、设计题目 (3)二、设计过程 (3)(1)塑件的分析及塑件的成型工艺性能 (3)(2)PP的成型条件 (4)(3)塑件的质量与体积计算 (5)(4)分型面的选择 (5)(5)型腔数目的确定与排列形式 (5)(6)注射机的选择 (7)(7)浇注系统的设计 (8)(8)成型部分的尺寸设计 (15)(9)零件的加工工艺 (17)(10)模具加工工艺流程 (18)(11)冷却系统的设计 (20)(12)导向结构的设计 (22)(13)脱模机构的设计 (24)(14)模架的选择 (25)(15)压力机的校核 (26)(16)参考文献 (27)设计体会 (28)本设机为机械类塑料注射模具设计说明书,是根据塑料模具设计手册上的设计过程及相关工艺编写的。

本说明书的内容包括:毕业设计任务书,毕业设计说明书,毕业设计体会,参考文献等。

编写本说明书时,力求符合设计步骤,详细说明了塑料注射模具设计方法,以及各种参数的具体计算方法,如塑件的成型工艺,塑料脱模机构的设计。

本说明书在编写过程中,得到张蓉老师和相关同学的大力支持和热情的帮助,在此谨以致谢。

由于本人设计水平有限,在设计过程中难免有错误之处,敬请各位老师批评指正。

毕业设计任务书一、设计目的综合运用在学校所学的理论知识和技能,设计球形塑料包装盒,使学生熟悉设计开发模具的流程,培养学生的独立思考能力,检验学生的学习效果和动手能力,提高学生的工程实践能力,为将来实际工作打下坚实的基础。

二、设计内容1、绘制产品零件图2、绘制模具装配图3、绘制整套模具零件图(标准见除外)4、编写设计说明书三、设计要求1、模具结构设计合理,工艺性好。

设计计算准确,参数选用合理。

2、模具绘图布局合理,视图完整、清晰,各项内容符合规范。

3、模具装配图采用CAD绘制并打印。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑料盒注塑模设计

随着社会的发展和科技的进步,塑料制品得到了广泛的应用。

塑料盒作为塑料制品的主要应用之一,也得到了大规模的应用。

在塑料盒的生产中,对于塑料盒注塑模的设计显得尤为重要。

以下文档将从塑料盒注塑模的概念、设计原则和常见问题三个方面进行探讨。

一、塑料盒注塑模的概念

注塑模是在注塑机上完成塑料制品成型的模具,它是将熔化的塑料通过进料口注入到模具中,在冷却和固化后,将塑料制品从模具中取出来的一种工具。

塑料盒注塑模是专门为塑料盒的生产而设计的一种注塑模。

目前市场上常用的材料为聚丙烯、聚碳酸酯、聚乙烯等。

二、塑料盒注塑模的设计原则

1、考虑产品的形状和尺寸

注塑模设计时,需要将产品的形状和尺寸考虑进去。

在制作模具时,需要根据塑料盒产品的设计图纸和3D 模型等数据对模具进行设计。

因此,对于注塑模设计来说,必须考虑到产品的呈现方式,以确定模型的结构和尺寸,保证产品的正常生产和使用。

2、确定材料的选用及使用要求

不同的塑料产品所需的注塑模具材料有差异,因此注塑模设计时需要根据产品要求选择适应的材料,以保证模具在生产过程中稳定、可靠、经久耐用。

3、尽量减少冷却时间

冷却时间是影响塑料盒注塑模的一个关键因素。

要尽量减少冷却时间,提高制品的生产效率。

同时,在设计模具时,应该尽量考虑到冷却时间,因为冷却时间的长短直接影响到成品的质量。

4、合理的模具设计

塑料盒注塑模的设计需要综合考虑多种因素,比如制品形状、结构、尺寸、材料等,而且还要考虑工艺要求和生产效率等因素,所以注塑模的设计需要尽可能的合理。

三、常见问题及解决方案

在使用塑料盒注塑模的生产过程中,可能会出现一些问题,例如模具寿命短、成品质量差等问题。

这些问题可以通过以下的措施解决:

1、合理控制注塑机的压力和温度,以确保产品成型质

量。

2、减少模具的经常更换。

通过对模具的材质和加工工艺

的改善,可适当延长模具的使用寿命。

3、合理保养注塑模。

在使用注塑模时,要定期清洗和涂油,以延长模具的寿命。

4、提高员工制品操作技能。

合理分配操作人员的岗位,

对操作人员进行技能培训,以减少操作疏漏对模具和生产造成的影响。

5、严格执行样品出厂制度。

每一批塑料盒注塑模制品都

应该在严格的质量控制下出厂,以确保产品的质量。

总之,塑料盒注塑模的设计对于产品的生产质量和生产效率起着至关重要的作用。

在设计时要综合考虑多种因素,以制定最佳的设计方案,从而保证生产的效率和产品的质量。

同时,可以通过合理的使用、保养和操作策略等来延长注塑模的使用寿命,降低制造成本,增强企业的竞争力。