测量系统线性分析表完整版

测量系统分析

2 .2 测量系统的分析 —— 偏倚

偏倚

如果偏倚相对比较大,查看这些可能的原因: 1)基准的误差; 2)磨损的零件; 3)制造的仪器尺寸不对; 4)仪器测量非代表性的特性; 5)仪器没有正确校准; 6)评价人员使用仪器不正确。

偏倚示例

偏倚=观察平均值-基准值 偏倚=0.75-0.80=-0.05 偏倚占过程变差的百分比计算如下: 偏倚%=100[ 偏倚 / 过程变差] 偏倚%=100[0.05/0.70]=7.1%

基准值

偏倚

观测的平均值

重复性

重复性是由一个评价人,采用一 种测量仪器,多次测量同一零件的同 一特性时获得的测量值变差。

重复性

再现性

再现性是由不同的评价人 ,采用相同的测量仪器,测量 同一零件的同一特性时测量平 均值的变差。

操作者B 操作者C

操作者A

再现性

稳定性

稳定性(或飘移),是测 量系统在某持续时间内测量同 一基准或零件的单一特性时获 得的测量值总变差。

如果不可能按这种方法对所有样件进行测量,可采用下列替代的 方法:

1)在工具室或全尺寸检验设备上对一个基准件进行精密测量; 2)让一位评价人用正被评价的量具测量同一零件至少10次; 3)计算读数的平均值。基准值与平均值之间的差值表示测量系统 的偏倚。

如果需要一个指数,把偏倚乘以100再除以过程变差(或容差), 就把偏倚转化为过程变差(或容差)的百分比。

研究测量系统稳定性的一个方法是按常规画出基准或基准件重复读 数的平均值和极差(X-R控制图)。从这种分析中可以确定,例如,失控信 号是需要校准测量系统的标志。还有可能由于基准或基准件变脏而出现 失控信号。无论哪种情况,包含在控制信号内的信息的解释取决于对过 程的了解。

测量系统分析(MSA)

测量系统分析(MSA)1目得与范围规范测量系统分析,明确实施方法、步骤及对数据得处理、分析。

2规范性引用文件无3定义3.1测量系统:用来对测量单元进行量化或对被测得特性进行评估,其所使用得仪器或量具、标准、操作、方法、夹具、软件、人员、环境及假设得集合;也就就是说,用来获得测量结果得整个过程。

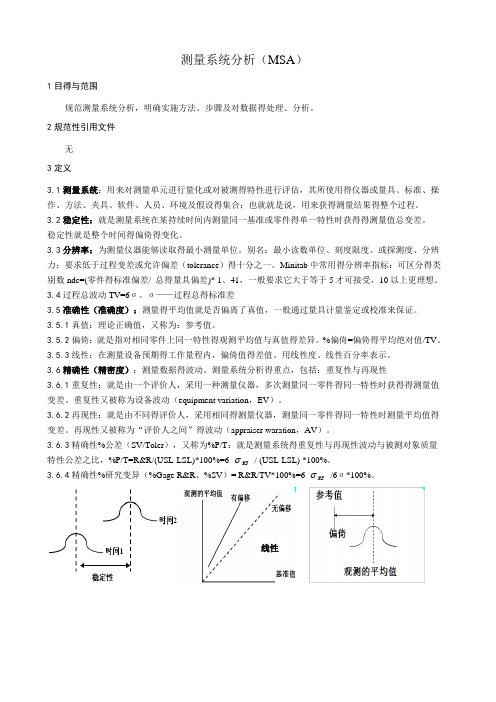

3.2稳定性:就是测量系统在某持续时间内测量同一基准或零件得单一特性时获得得测量值总变差。

稳定性就是整个时间得偏倚得变化。

3.3分辨率:为测量仪器能够读取得最小测量单位。

别名:最小读数单位、刻度限度、或探测度、分辨力;要求低于过程变差或允许偏差(tolerance)得十分之一。

Minitab中常用得分辨率指标:可区分得类别数ndc=(零件得标准偏差/ 总得量具偏差)* 1、41,一般要求它大于等于5才可接受,10以上更理想。

3.4过程总波动TV=6σ。

σ——过程总得标准差3.5准确性(准确度):测量得平均值就是否偏离了真值,一般通过量具计量鉴定或校准来保证。

3.5.1真值:理论正确值,又称为:参考值。

3.5.2偏倚:就是指对相同零件上同一特性得观测平均值与真值得差异。

%偏倚=偏倚得平均绝对值/TV。

3.5.3线性:在测量设备预期得工作量程内,偏倚值得差值。

用线性度、线性百分率表示。

3.6精确性(精密度):测量数据得波动。

测量系统分析得重点,包括:重复性与再现性3.6.1重复性:就是由一个评价人,采用一种测量仪器,多次测量同一零件得同一特性时获得得测量值变差。

重复性又被称为设备波动(equipment variation,EV)。

3.6.2再现性:就是由不同得评价人,采用相同得测量仪器,测量同一零件得同一特性时测量平均值得变差。

再现性又被称为“评价人之间”得波动(appraiser waration,AV)。

3.6.3精确性%公差(SV/Toler),又称为%P/T:就是测量系统得重复性与再现性波动与被测对象质量σ/ (USL-LSL) *100%。

测量系统分析表格

目录1102-01 测量系统分析计划表1102-02 量具极差法分析表1102-03 量具重复性和再现性X&R分析数据表 1102-04 量具重复性和再现性X&R分析报告 1102-05 量具稳定性分析报告1102-06 量具偏倚分析报告1102-07 量具线性分析报告1102-08 计数型量具小样法分析报告2009年度M2变速器总成测量系统分析计划表-序号量具名称编号分析内容分析人员计划日期完成日期结果备注12345制定/日期:审核/日期:批准/日期:量具极差法分析表量具名称/编号:评价人A:评价人B:评价日期:产品名称:特性名称/要求:日期:编号:量具重复性和再现性X&R分析数据表编号:量具重复性和再现性X&R分析报告量具名称量具编号工件名称工件规格检测参数评价人A 评价人B 评价人C分析人员/日期编号:量具偏倚分析报告量具名称/编号:产品名称:产品特性/规格:评价人/日期:基准值次数12345678910平均读数偏倚=观察平均值-基准值=过程变差= (可用规格公差代替)偏倚%=偏倚/过程变差 100%=分析结论:特殊特性的系统偏倚%≤10%:接受。

一般特性的系统偏倚%≤30%:接受。

偏倚%>30%:不能接受:分析人员/日期:量具线性分析报告编号:量具名称/编号:产品名称:产品特性/规格:评价人/日期:产品编号12345基准值 x123试4验5次6数789101112平均值偏倚 y极差(y = b + ax)a= b=线性%=|a| 100%= %分析结论:特殊特性的系统,线性%≤5%:接受。

一般特性的系统,线性%≤10%:接受。

线性%> 10% :不能接受。

分析人员/日期:编号:计数型量具小样法分析报告量具名称/编号:产品名称:产品特性/规格:评价人A:评价人B:评价日期:产评价人A评价人B品12121234567891011121314151617181920满足限值填“Y” ,不满足限值填“N”。

测量系统分析

量具再现性:指由不同的评价人,采用 相同的测量仪器,测量同一零件的同一 特性时测量平均值的变差。 稳定性:指测量系统在某持续时间内测 量同一基准或零件的单一特性时获得的 测量值总变差。

偏倚:指同一操作人员使用相同量具,测量同 一零件之相同特性多次数所得平均值与采用更 精密仪器测量同一零件之相同特性所得之平均 值之差,即测量结果的观测平均值与基准值的 差值,也就是我们通常所称的“准确度” 线性:指测量系统在预期的工作范围内偏倚的 变化。

2 数据处理 2.1 极差计算

(1)分别计算每个操作者对 各个r次测量的极差 aj , Rbj , Rcj ; j 1,2,......,N ; R (2)计算每个操作者的平均 极差Ra , Rb , Rc ,......,Rm ; (3)总平均极差R Ra Rb ... Rm ) / M ; ( (4)计算控制限UCLR RD4 LCLR RD3

当再现性(EV)变差值大于重复性(AV)时 .

•

•

•

测量系统R & R分析(均值——极差法)

这里介绍常用的均值—极差法,用来研 究测量系统的双性:R & R。 研究R & R的前提是测量系统已经过校 准,而且其偏倚、线性及稳定性已经过 评价并认为可接受。

以下举一典型情况说明此方法

1 确定M名操作者A、B、C……,选定N个被 测零件,按1、2、……,编号。被选定零件尽 可能反映整个过程的变差。 1.1 测取数据:A以随机顺序测取所有数据并 记录之,B、C在不知他人测量结果的前提下, 以同样方法测量各零件的数据并记录之。 再以随机顺序重复上述测量r次(如2~3次)。

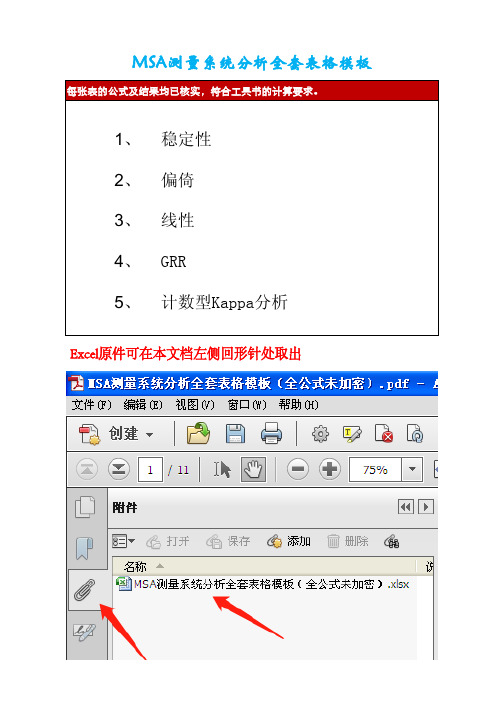

MSA测量系统分析全套表格模板(全公式未加密)

1、2、3、4、5、线性GRR计数型Kappa分析MSA测量系统分析全套表格模板稳定性偏倚Excel原件可在本文档左侧回形针处取出再现性Kappa=(Po-Pe)/(1-Pe)A*参考 交叉表A01总计Po:0.95Pe:0.51B*参考 交叉表B01总计Po:0.97Pe:0.51C*参考 交叉表C01总计Po:0.96Pe:0.5130期望的数量26.4636.5463数量38487期望的数量数量60363一致性好6666Kappa 一致性好判定误发期望的数量638728 4.76%可接受2.30%可接受 4.76%可接受3.45%可接受可接受5.75%可接受01参考总计62063871501C0.90有效性判定重复性检查总数匹配数漏发A A B 评价人评价人%B 93.33%可接受判 定判定0.9383.33%2530 3.17%36.5450.4687数量638715090.00%可接受0.92A C 一致性好150期望的数量B 期望的数量36.9651.0488数量6387150期望的数量26.0435.9662数量38588期望的数量6387数量60248.7284150数量6387150期望的数量35.28数量28284总计01Kappa 判 定A*B 0.89一致性好C 3027A*C 0.93一致性好参考B*C 参考总计可接受期望的数量27.7238.280.90一致性好数量615Page 11 of 11。

MSA线性研究测量报告

MSA线性研究测量报告一、引言测量系统分析(MSA)是确保测量过程稳定、可重复和准确的一种方法。

线性研究是一种MSA方法,用于评估测量系统的线性度。

本报告旨在通过对一些测量系统进行线性研究,评估其线性度。

二、方法1.样品选择:选择一组20个样品,每个样品有不同的已知值(称作参考值)。

确保样品的值分布均匀,覆盖整个测量范围。

2.测量过程:使用待测试的测量系统对每个样品进行测量,记录测量结果。

3.数据处理:计算每个样品的测量误差,即测量结果与参考值之间的差异。

4.统计分析:将测量误差按样品进行分组,计算每组的平均值和标准差。

5.绘制散点图:将每个样品的测量误差绘制成散点图,其中x轴表示参考值,y轴表示测量误差。

6.直线回归分析:对散点图进行直线回归分析,计算回归方程的斜率和截距。

7.判断线性度:根据回归方程的斜率和截距,判断测量系统的线性度。

如果斜率接近于1且截距接近于0,则说明测量系统具有较好的线性度。

三、结果1.数据处理:计算20个样品的测量误差,并将其按样品进行分组。

计算每组的平均值和标准差。

结果如下表所示:样品编号,参考值(单位),测量误差(单位)-------,-----------,-------1,10.0,-0.12,15.5,0.23,20.0,0.04,25.5,0.35,30.0,-0.26,35.5,-0.17,40.0,0.18,45.5,-0.29,50.0,0.110,55.5,0.011,60.0,-0.112,65.5,0.213,70.0,0.114,75.5,0.315,80.0,-0.216,85.5,-0.117,90.0,-0.118,95.5,0.219,100.0,0.020,105.5,-0.2平均值:0.03标准差:0.14[散点图]3.直线回归分析:对散点图进行直线回归分析,得到回归方程为y=0.99x+0.0154.判断线性度:根据回归方程的斜率和截距,该测量系统具有较好的线性度,斜率接近于1,截距接近于0。

线性和偏倚分析

量具线性和偏倚研究概述使用量具线性和偏倚研究可评估测量设备操作范围内的精确度。

选择覆盖量具操作范围的部件。

每个部件必须有一个参考值。

例如,一名工程师要评估量具的线性和偏倚。

该工程师选择5 个表示测量预期极差的部件。

每个选中的部件均通过布局检查进行测量以确定其主要测量值。

一个操作员使用量具随机测量每个部件12 次。

在何处可找到此分析要执行量具线性和偏倚研究,请选择统计 > 质量工具 > 量具研究 > 量具线性和偏倚研究。

何时使用备择分析●要在具有交叉数据的情况下完整分析测量系统,请使用交叉量具R&R 研究。

●要在具有嵌套数据的情况下完整分析测量系统,请使用嵌套量具R&R 研究。

量具线性和偏倚研究的数据注意事项要确保结果有效,请在收集数据、执行分析和解释结果时注意以下准则。

每个参考部件必须具有已知测量值参考值是参考部件的已知标准测量值。

在测量系统分析过程中,将参考值用作主值进行比较。

例如,您使用已知重为0.025 g 的参考部件校准天平。

应按随机顺序收集数据如果不随机收集数据,分析结果可能会有误导性。

选择表示测量实际或预期极差的部件。

跨测量实际或预期极差选择部件,可以评估您的量具是否对量具测量的所有部件大小具有相同准确度。

一个操作员应执行所有测量单个操作员应测量所有部件和所有仿行,这样来自不同操作员的量具变异才不会成为因子。

量具线性和偏倚研究示例一位工程师想要评估用于测量轴承内径的测量量具的线性和偏倚。

该工程师选择了五个表示测量预期极差的部件。

按布局检查测量每个部件以确定其主测量值,然后由一位操作员随机测量每个部件12 次。

该工程师之前使用方差分析法执行了交叉量具R&R 研究,确定该总研究变异是16.5368。

1.打开样本数据,轴承直径.MTW.轴承直径.MTW2.选择统计 > 质量工具 > 量具研究 > 量具线性和偏倚研究。

3.在部件号中,输入部件。

计量型测量系统分析方法(线性)

g mg ∑ ; X - (∑ X) / mg ∑

2 2

h. 截距 b = ∑ Y / mg - a * (∑ X / mg) ; i. 线性拟合优度 R 2 = a 2 j. k.

s= Y - b∑ Y - a∑ XY ∑

2

X ∑ Y ∑

2 2

- mg * (

2

) 2 ]s

1

⑥ 作图(EXCEL 的 XY 散点图)包括: a. 95%置信区上限 ;

2

b. 95%置信区下限 ; c. 回归直线 ; d. 偏倚点 ; e. 偏倚平均值 ; f. 偏倚 0 线; ⑦ 分析: a. 若“偏倚 0 线”完全在拟合线置信区间以内,则测量系统可被 接受;否则不接受; b. 若 R 数值过低,则表明线形模型对于数据是不合适的。 c.

t a ≤t ( gm -2,1-α/2)

2

且 tb

≤t ( gm -2,1-α/2)

, 则测量系统对所有的参考值具有相同

的偏倚。这个偏倚必须为 0,该线性才可被接受。 不可接受情况下进行原因分析: --仪器需要校准,缩短校准周期; --仪器、设备或夹具的磨损; --维护保养不好-空气、动力、液体、过滤器、腐蚀、尘土、清洁; --基准的磨损或损坏,基准的误差-最小/最大; --不适当的校准(没有涵盖操作范围)或使用基准设定; --仪器质量不好-设计或符合性; --缺乏稳健的仪器设计或方法; --应用了错误的量具; --不同的测量方法-作业准备、载入、夹紧、技巧; --随着测量尺寸不同, (量具或零件)变形量不同; --环境-温度、湿度、振动、清洁; --错误的假设,应用的常数不对; --应用-零件数量、位置、操作者技能、疲劳、观测误差(易读性、 视差) 。 以上具体请看《测量系统分析》 (第三版)的 P92-P96。