蒸汽用量的测量

蒸汽系统蒸汽耗量计算(2019)

蒸汽耗量计算蒸汽系统的优化设计很大程度上取决于是否能精确估计蒸汽的用量。

这样才可以计算蒸汽的管道口径和各种附件的口径如控制阀、疏水阀等,以达到最佳的效果。

确定工厂的蒸汽负荷可以有不同的方法:1.使用传热公式可以分析设备的热输出,可以估计蒸汽的耗量。

计算加热物质所需热量的公式,可以适用于绝大多数的传热制程------Q= m* cp*∆T / t。

Q = 热量 (kJ);m = 物质的质量 (kg);cp = 物质的比热 (kJ/(kg·℃));∆T = 物质的上升温度(℃);t = 加热的时间(s)。

计算非流动型应用的平均换热功率将一定质量的油在10min (600s)内从温度35℃加热到120℃。

油的体积为35L,在该温度范围内比重为0.9,比热为1.9 kJ/(kg·℃)。

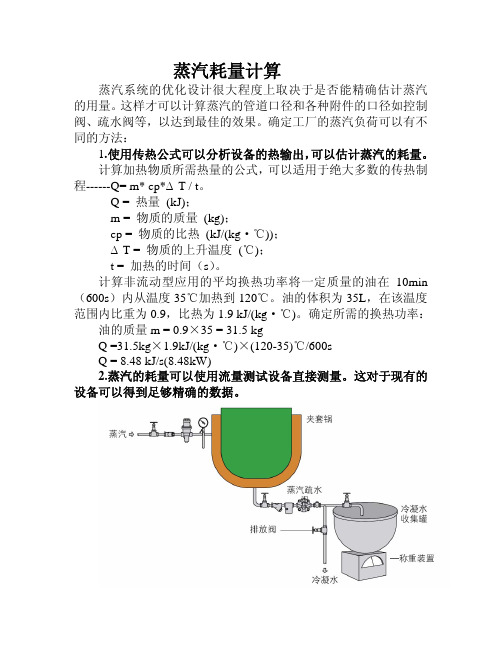

确定所需的换热功率:油的质量m = 0.9×35 = 31.5 kgQ =31.5kg×1.9kJ/(kg·℃)×(120-35)℃/600sQ = 8.48 kJ/s(8.48kW)2.蒸汽的耗量可以使用流量测试设备直接测量。

这对于现有的设备可以得到足够精确的数据。

通过收集冷凝水来对一个夹套锅进行测试,在本例中使用一个空的水罐和台秤。

这种方法容易操作,也能达到的精确的测量结果。

3.额定热功率(或设计额定值)通常标志在工厂各个设备的铭牌上,该数据由设备制造商提供。

这些额定值通常以kW表示的热量输出,以kg/h表示的蒸汽耗量取决于使用的蒸汽压力。

如果负荷用kW表示,蒸汽压力给定,蒸汽的流率可以用公式确定:蒸汽中的热量用来做两件事:1.使产品温度改变,也就是说提供“加热”部分。

2.来维持产品的温度(由于自然的热量损失或设计的热量损失),也就是说提供“热量损失”部分。

罐体的能量损耗顶部开口罐体,这些罐体的热负荷计算需要综合考虑其内的物品和材料,并计算蒸发损失。

脱油脂箱-脱油脂是在产品经过机械加工之后但在最终装配之前进行的,从金属表面去掉沉积的油脂或冷却油的工艺。

蒸汽锅炉计算蒸汽使用量方法

蒸汽锅炉计算蒸汽使用量方法蒸汽锅炉是工业生产中常用的设备,它能将水加热转化为蒸汽并传递给其他设备使用。

因此,我们需要了解如何计算蒸汽使用量,以便对蒸汽锅炉的运行进行控制和管理。

蒸汽使用量的含义蒸汽使用量指的是生产过程中所需的蒸汽量。

通常,蒸汽锅炉的输出量会超过实际消耗量,因此需要计算蒸汽使用量,以了解实际消耗量和节约蒸汽的可能性。

蒸汽使用量的计算蒸汽使用量的计算需要以下几个参数:1.设备的蒸汽耗量2.每个设备的使用时间3.设备开启的频率通过这些参数,可以计算出每个设备的消耗量和总消耗量,从而确定实际消耗量。

计算公式设备蒸汽使用量的计算公式为:设备蒸汽使用量=设备蒸汽耗量×设备使用时间×设备开启频率总蒸汽使用量的计算公式为:总蒸汽使用量=Σ设备蒸汽使用量其中,Σ表示总和。

示例假设某企业使用了三个设备,它们的蒸汽耗量分别为2T/h、3T/h和4T/h,使用时间分别为8h/d、6h/d和4h/d,开启频率分别为90%、80%和70%,那么每个设备的消耗量和总消耗量如下:1.设备1的消耗量为2T/h×8h/d×90%=14.4T/d2.设备2的消耗量为3T/h×6h/d×80%=14.4T/d3.设备3的消耗量为4T/h×4h/d×70%=11.2T/d4.总消耗量为14.4T/d+14.4T/d+11.2T/d=40T/d以上仅为简单示例,实际计算需要更加详细的数据和精细的分析。

总结通过计算蒸汽使用量,我们能够了解设备的实际消耗量,调整设备运行方案,降低能源消耗,提高生产效率。

因此,对于企业来说,计算蒸汽使用量是非常重要的工作。

估计蒸汽耗量的方法

式中:Q = 热量 (kJ);m = 物质的质量 (kg);c p = 物质的比热 (kJ /(kg·℃));∆T = 物质的上升温度 (℃)。

估计蒸汽耗量的方法蒸汽系统的优化设计很大程度上取决于是否能精确估计蒸汽的用量。

这样才可以计算蒸汽的管道口径和各种附件的口径如控制阀、疏水阀等,以达到最佳的效果。

确定工厂的蒸汽负荷可以有不同的方法:计算 - 使用传热公式可以分析设备的热输出,可以估计蒸汽的耗量。

虽然传热的计算不是非常精确(同时可能有很多未知的变量),但可以使用从相类似应用得出的经验数据。

使用这种方法得到的数据对大多数应用来说的精度已经足够。

计量 - 蒸汽的耗量可以使用流量测试设备直接测量。

这对于现有的设备可以得到足够精确的数据。

但对于尚处于设计阶段或没投入使用的的设备来说,这种方法意义不大。

额定热功率 - 额定热功率(或设计额定值)通常标志在工厂各个设备的铭牌上,该数据由设备制造商提供。

这些额定值通常以kW表示的热量输出,以kg/h表示的蒸汽耗量取决于使用的蒸汽压力。

任何参数的变化都会改变预期的热量输出,这意味着额定热功率或设计额定值和连接设备的负荷(蒸汽耗量)将不会相同。

制造商标出的额定值是一种理想能力的表示,没必要和连接设备的负荷相等同。

计算在大多数情况,蒸汽中的热量用来做两件事:使产品温度改变,也就是说提供“加热”部分。

来维持产品的温度(由于自然的热量损失或设计的热量损失),也就是说提供“热量损失”部分。

在任何加热制程中,由于产品温度的上升,“加热”部分将减少,并且加热盘管和产品之间的温差减小。

但是,因为产品温度的上升热量损失部分将会增加,更多的热量将从容器或管道损失到环境中。

任何时候需要的总热量是两部分之和。

计算加热物质所需热量的公式(公式2.1.4)可以适用于绝大多数的传热制程。

此公式的原始形式可以用来计算整个制程需要的总热量。

但是,这种形式没有考虑传热率。

为了确定传热量,将各种形式的换热应用分成两大类:没有流动的应用 - 被加热的产品质量恒定、在一定的容器内单批加热。

储罐伴热蒸汽用量计算

储罐伴热蒸汽用量计算

本文介绍如何计算储罐伴热蒸汽的用量。

储罐伴热系统是一种常用的保温方式,通过将蒸汽通过在储罐外部的管道中流动,以达到保温效果。

为了保证储罐内的温度不会过高或过低,需要计算出伴热蒸汽的用量。

首先,需要确定储罐的尺寸和材质,以及所需的温度范围。

这可以根据所存放物质的需求来确定。

然后,需要知道储罐的初始温度和目标温度,以及所需的保温时间。

接下来,可以使用以下公式来计算储罐伴热蒸汽的用量:

Q = U ×ΔT × A × t

其中,Q表示伴热蒸汽的用量,U表示管道传热系数,ΔT表示温度差,A表示储罐的表面积,t表示保温时间。

具体地,管道传热系数可以根据伴热系统的类型和管道的材质来确定。

温度差可以通过目标温度减去初始温度来计算。

表面积可以通过测量储罐的直径和高度来计算,同时还需要考虑储罐顶部和底部的面积。

保温时间需要根据实际需求来确定。

最后,根据计算结果确定所需的伴热蒸汽的用量,以及所需的蒸汽流量和压力等参数。

在实际操作中,还需要考虑伴热管道的布置和连接方式,以及蒸汽的供应和排放等问题。

- 1 -。

蒸汽耗量计算

的 水 从10℃ 加 热 到60 ℃ , 所 使 用 的 蒸 汽 压 力 为2 bar g,

20000 4.18650

则 所 需 的 蒸 汽 量 Qm

2163 2

968kg / h

同 样 的 计 算 方 法 可 用 于 油 箱 的 加 热、 蒸 汽 主 管 的 起 动 负 荷 等 等。

1947 0.5

166.3kg / h

使 用 3 倍 的 安 全 系 数, 则 凝 结 水 量 为 3x166.3 = 498.9kg/h

空气加热器组

空 气空气加热器组的制造商给出了输出功率 KW 计算蒸汽用量。 假定输出功率为44KW,蒸汽压力3.5bar g 蒸汽量 = (44 x 3600)/2120 = 74.7

12.00

9.53

16.10

16.80

31.30

蒸汽主管的起动负荷举例

钢 制 主 管, 长 91.5 米, 直 径 100mm。 包 括 18 对 BST‘H’ 型 法 兰 和 一 个 截 止 阀( 重 量 90.7kg)。 环 境 温 度 为 8℃, 蒸 汽 压 力 14bar g( 潜 热 为 1947kJ/kg, 温 度 199℃)。 预 热 时 间 为 30 分 钟。

热量的计算公式

计算公式为

Qm

mCp t H fg h

其 中:

Qm

= 所需的蒸汽量

m

=被加热介质的质量

Cp

=被加热介质的比热

t

=被加热介质的温度升高

Hfg

=所使用蒸汽的蒸发潜热

h

=所需的加热时间

kg/hr

kg KJ/Kg .℃ ℃

KJ/Kg 小时

计算实例

管道蒸汽吹扫用量计算

管道蒸汽吹扫用量计算

管道蒸汽吹扫是一种常见的清洁管道的方法,通常用于清除管道内的杂质和沉积物。

计算管道蒸汽吹扫的用量涉及到多个因素,包括管道尺寸、管道材料、清洁程度要求等。

下面我将从多个角度来回答这个问题。

首先,计算管道蒸汽吹扫的用量需要考虑管道的尺寸和长度。

通常情况下,可以根据管道的直径和长度来确定所需的蒸汽用量。

较大直径的管道和较长的管道通常需要更多的蒸汽来进行有效的清洁。

此外,管道的材料也会影响蒸汽吹扫的用量,因为不同材料的管道对蒸汽的吸收和传导能力不同。

其次,清洁程度要求也是计算蒸汽吹扫用量的重要因素。

如果管道内有较多的杂质和沉积物,那么可能需要更多的蒸汽来进行充分的清洁。

清洁程度要求越高,所需的蒸汽用量就越大。

此外,还需要考虑蒸汽的压力和温度。

通常情况下,较高的蒸汽压力和温度可以提高清洁效果,但也会增加蒸汽的用量。

因此,在计算蒸汽吹扫的用量时,需要综合考虑蒸汽的压力和温度对清洁效果的影响。

最后,还需要考虑蒸汽吹扫的持续时间。

通常情况下,清洁程度要求越高,持续时间就越长,所需的蒸汽用量也就越大。

综上所述,计算管道蒸汽吹扫的用量涉及到管道尺寸、长度、材料、清洁程度要求、蒸汽压力和温度以及持续时间等多个因素。

针对具体的情况,可以通过对这些因素进行综合考虑来计算所需的蒸汽用量。

蒸汽流量的准确计量方法

蒸汽流量的准确计量方法对蒸汽流量的准确计量,能够看出蒸汽运用过程中对蒸汽的用量和能源利用的效率,也是进行工艺过程的分析控制与费用控制的关键部分。

但就目前使用者来讲,认为安装高质量的流量计即可得到准确的结果,然而实际过程中,影响蒸汽正确计量的因素很多,不仅有流量仪自身的质量问题和敏感条件,而且还包括安装中存在的量程比不足、蒸汽干湿度影响、密度补偿存在缺陷等问题均会影响流量仪的计量结果。

对影响因素进行合理分析,有利于解决实际中的计量误差问题。

1 蒸汽流量准确计量的影响因素1.1 受蒸汽干湿度的影响在目前使用的测量流量的仪器中,都是依据蒸汽的密度和通过的体积进行质量计算,计算中并没有考虑蒸汽的湿度影响,一般假定为完全干燥的蒸汽。

但在实际过程中,系统内的蒸汽并不一定是完全干燥的状态,若蒸汽中存在一定的湿度,则测出的数据会产生一定的误差,影响蒸汽流量计算的准确性。

1.2 量程比出现不足的问题量程比的含义为在流量计的测定范围内,测定的最大与最小流量的比值。

由于量程比是针对工程实际的流速而产生,因此,在蒸汽管道内为了防止高流速对系统的冲击和震动,要设置一定的最大流速,各个系统允许通过的蒸汽最大流速是一致的,但通过的最小流速却因使用的计量仪而有所不同,为了避免量程比过小的情况,可以对多个仪器进行连接使用,或者在选择计量仪时考虑采用较大量程比的仪器。

1.3 对蒸汽使用的密度补偿存在较大误差对于实际工程中的蒸汽流量的计算,需要考虑蒸汽的温度和压力两个方面的因素,而且要推算出密度补偿方程。

由于使用的流量计对密度的影响变化不同,因此,对于不同的流量仪要具体设置补偿的计算方法。

例如,差压流量计进行流量质量计算时,其流量仪的形状以及密度和差压的平方根均与流量质量相关。

(1)在各个流量计中会出现补偿精准度上的异同,对于不同的计量器对精度的要求是不相同的,如果对传感器和温度设置相同的精度,那么产生的温度和压力都会有一定的误差,而温度产生的误差影响要更大于压力误差。

蒸汽流量的准确计量

直管段要求较低的流量计,如斯派莎克的 IV L A流量计 ( 上游

6, D 下游 3 ) D。 三 、 汽的 密度 补偿 不 正确 ( 温测 压不 准 ) 蒸 测 为了正确计量蒸汽的质量流量 , 必须考虑蒸汽压力和温度 的变化, 即蒸汽密度补偿。不同类型的流量计受密度变化影响 的方式不同。涡街流量计的信号输出只和流速有关, 而和介质 的密度 、 压力和温度无关 ; 差压式流量计计量质量流量与流量

一

别约为 2 D和 5 。 0 D 如果上下游直管段不足 , 则会导致流体未充

分发展 , 存在旋涡和流速分布剖面畸变。流速剖面畸变通常由 管道局部阻碍( 如阀门) 或弯管所造成 , 而旋涡普遍是由两个或

两个以上空间( 立体) 弯管所引起的。上下游直管段不足可以通 过安装流动调整器来调整。最简单有效的办法是采用对上下游

1

电东输, 导线的需求量越来越大。导线在生产过程中还存在很 多质量缺陷, 本文就各种质量缺陷作简单分析, 提出一些处理

方法。

一

、

导 的质量缺陷, 主要表

干度: ) 1所测得的流量可以用以下公式近似表达: Q × 。 Q =

f x

准确 计 量

刘朝 晨 张 晓 芳

蒸汽流量的计量是蒸汽应用的重要 内容之一。 使用蒸汽流 量计的主要 目的包括: 监测能源的使用效率: 改进工艺制程的 控制; 计量蒸汽用量, 进行内部或外部的计费。 目前, 国内关于蒸汽测量方面存在不少误区, 很多用户往 往认为购买了高品质的流量计就可以得到准确的计量结果 。 实 际上 , 蒸汽的计量不同于水、 空气等介质 , 在实际测量中影响其 测量精确度的因素较多: 因此 , 经常会出现流量计本身检定合 格, 而实际却感觉计量“ 不准” 的现象。 影响蒸汽流量准确计量的因素主要包括: 实际蒸汽流量低 于流量计可精确计量的最小流量( 量程比不足)流量计上下游 ; 安装的直管段不足 ( 存在流动扰动) :蒸汽的密度补偿不正确 ( 测温测压不准)蒸汽中含水( ; 未作干度补偿)现场存在振动 ; 和干扰( 涡街流量计)差压传送误差( ; 差压式流量计) 等等。本 文将对这些因素进行具体探讨。

《蒸汽用量计算》课件

蒸汽流量(kg/h)= 时间(h)× 蒸汽质量流速(kg/s)×3600

该公式用于计算单位时间内通过管道的蒸汽质量,是评估蒸汽系统效率和性能的关键参数。

蒸汽流量计算公式

说明

蒸汽用量计算案例

总结词:工业蒸汽用量计算案例需要考虑生产工艺、设备效率和蒸汽用途等多个因素。

商业蒸汽用量计算案例需要考虑商业设施的类型、用途和规模。

说明

这两个公式用于将蒸汽的温度和压力转化为可测量的物理量,以便进行蒸汽用量的计算。

蒸汽温度计算公式

蒸汽温度(℃)= 压力(Pa)/1000×273+100

VS

蒸汽热量(kJ/kg)= 2100×蒸汽温度(℃)+ 蒸汽压力(Pa)/1000×273×2100

说明

该公式用于计算每千克蒸汽的热量,对于能源管理和节能减排具有重要意义。

蒸汽使用效率低下会导致能源浪费和成本增加,需要采取有效措施提高蒸汽使用效率。

总结词

为了提高蒸汽使用效率,可以采取以下措施:加强设备维护和检修,保证设备处于良好状态;优化蒸汽使用流程,合理安排用汽计划,避免用汽高峰期出现浪费;采用蒸汽回收技术,将余热回收再利用,提高能源利用效率。

详细描述

总结词

蒸汽使用成本高昂会增加企业运营成本,需要采取有效措施降低蒸汽使用成本。

总结词

家庭蒸汽用量计算需要考虑家庭设备的效率和能源质量。

详细描述

家庭设备的效率和能源质量也会影响蒸汽的用量和使用效果。例如,高效能的热水器可以减少热水的加热时间和能源消耗;而优质的能源可以提供更高品质的蒸汽,提高使用效果。因此,在选择家庭设备时需要考虑这些因素。

蒸汽用量计算中的问题与解决方案

蒸汽用量计算公式

纯蒸汽用量

纯蒸汽用量计算

纯蒸汽用于设备、工服以及相关器具的灭菌,主要用于配液罐、储罐及相关管路、冻干机的SIP ,以及洗瓶机、胶塞清洗机、铝盖清洗机的灭菌,并供给所选择的双菲脉动真空蒸汽灭菌柜对衣物器具等的灭菌。

根据业主所提供的最大纯蒸汽供给量为550kg/h ,估算出各用点大致的用量如下表。

最大的瞬时用量并未超过最大供给量。

根据各蒸汽用点的工作条件为121℃,以经验值为基准估算的流速为20m/s ,由此计算出各蒸汽管道的管径,公式为:

G=

其中,G 为质量流量,单位kg/s,为流体在特定条件下的密度,v 为流速,D 为管道直径。

详细的估算及计算结果如下表。

每小时纯蒸汽产量为600kg/h ,纯化水用量720kg/h ,以满足最大的供给量。

管径选择。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

蒸汽的耗量也可以通过直接的方法得到,即测量某一段时间内收集的冷凝水量。如果二次蒸汽的损失 (没有考虑)很小,这种方法可提供比理论计算更精确的结果,它适用于非流动型和流动型应用。但它不 适用于蒸汽直接喷射的应用,如加湿或杀菌制程,因为在这种情况下无法收集冷凝水。

图2.7.3是对一个夹套锅进行测试,在本例中使用一个空的油罐和台秤。这种方法容易操作,也能达到 的精确的测量结果。

必须注意只有在测试过程中产生的冷凝水被测量。在上图例子中,在开始测试前有必要使用旁通首先 将夹套罐全部排空。在结束时再次排放夹套锅,在称重前将这些冷凝水排入容器。

为了减少测量的误差,测试过程越长越好。对同一工况测量三次取平均值以得到可靠的结果。去除远 偏离其它结果较大的数值,如有必要进行进一步的测试。

第2章 蒸汽工程和传热

蒸汽用量的测量 章节2.7

蒸汽和冷凝水系统手册

2.7.1

第2章 蒸汽工程和传热

蒸汽用量的测量 章节2.7

蒸汽用量的测量

使用蒸汽流量计

蒸汽流量计可以用来测量工厂中正在使用设备的蒸汽用量。这可以用来监控节能措施的结果和比较工 厂中某一产品的能耗与其它同类厂家的高低。在生产过程的任一阶段,蒸汽可以作为原材料计入成本,这 样每条生产线的成本就可以确定。

蒸汽和冷凝水系统手册

2.7.5

第2章 蒸汽工程和传热

蒸汽用量的测量 章节2.7

Questions

Relative questions on this subject will be asked in Block 4, 'Steam Flowmetering'.

2.7.6

蒸汽和冷凝水系统手册

2.7.2

计数器

—冷凝水泵 图2.7.2 带有计数器的机械式冷凝水泵

蒸汽和冷凝水系统手册

第2章 蒸汽工程和传热

蒸汽用量的测量 章节2.7

一种特制的电子式泵监测器可以自动实现这种功能,将泵的动作转化成冷凝水流量。电子式泵监测仪 可以在当地读数也可以输出数字信号至中央监测系统,如果泵是从跟大气相通的收集箱中泵送冷凝水,考 虑到二次蒸汽的损失必须进行一定的修正。

蒸汽

夹套锅

蒸汽疏水 阀

排放阀

冷凝水 收集罐

—称重装置

冷凝水 图2.7.3 测量蒸汽耗量的设备

油罐中先灌入足够量的冷水然后称重,然后供蒸汽到设备,冷凝水被排放到容器中的水面以下以便冷 凝所有的二次蒸汽。记录一段时间内的重量增加,可以确定平均蒸汽耗量。

虽然这种方法得到的是蒸汽耗量的平均值,但如果在测试过程中以固定的时间间隔记录冷凝水的重量, 则可以计算相应的蒸汽流量。可以明显地看到波峰值,在设计相配套的设备时可以考虑这一点。需要重点 指出的是测试中冷凝水是直接排放到大气环境中的。如果该测试是为了确定工厂中设备的蒸汽耗量,必须 考虑在实际工厂中冷凝水排放可能存在背压,而疏水阀的排量是和压差有关。

只有在极少数情况下蒸汽流量不能被计量,计量时必须要考虑了蒸汽的压力,同时也要考虑其它的一 些因素,例如校准系数等。蒸汽流量的计量将在第4章中详细讨论。

温度感应器

蒸汽流

流量传感器

压差变送器

D 显示单元

图2.7.1 典型蒸汽流量计安装

使用冷凝水泵

一种不是很精确的估计蒸汽耗量的方法,是在用于泵送制程冷凝水的正压排放泵(机械泵)上安装一 个计数器来测量冷凝水的流量。每次排放动作被记录,每次排放的排量也可以估计,这样可以计算在给定 的时间内冷凝的蒸汽量。

如果回收系统是一个和泵连接的水箱,测试时应将泵停运,并在测试前和测试后排干净水箱内的水。 特别是对一些液位变化不大或有闪蒸蒸汽损耗的情况下,必须特别注意。

蒸汽和冷凝水系统手册

2.7.3

第2章 蒸汽工程和传热

蒸汽用量的测量 章节2.7

2.7.4

蒸汽和冷凝水系统手册

第2章 蒸汽工程和传热

蒸汽用量的测量 章节2.7