贴片电阻电容生产流程

贴片电阻的制作材料

贴片电阻的制作材料

贴片电阻的制作材料主要包括以下几个部分:

基板:一般使用96%的三氧化二铝陶瓷作为基板材料。

除了要求具有良好的电绝缘性外,还应在高温下具有优良的导热性、电性能和机械强度等特征。

此外,基板还需要平整,划线准确,以确保电阻和电极浆料能印刷到位。

电阻膜:用电阻浆料(具有一定电阻率的)印刷到陶瓷基板上,再经烧结而成。

电阻浆料一般使用二氧化钌。

保护膜:覆盖在电阻膜上,一方面起机械保护作用,另一方面使电阻体表面具有绝缘性,避免电阻与邻近导体接触而产生故障。

保护膜一般由低熔点的玻璃浆料经印刷烧结而成。

电极:为了保证贴片电阻具有良好的可焊性和可靠性,一般采用三层电极结构,包括内层、中间层和外层电极。

内层电极是连接电阻体的内部电极,中间层电极是镀镍层(又称阻挡层),外层电极是锡铅层(又称可焊层)。

此外,贴片电阻的制作还可能涉及到其他材料,例如引线和焊料。

引线一般在电阻体两端焊接,用来连接电路,主要由铜、银等导电材料制成。

焊料用来固定引线和电阻体,通常是锡铅合金或无铅焊料。

贴片晶圆电阻-概述说明以及解释

贴片晶圆电阻-概述说明以及解释1.引言1.1 概述贴片晶圆电阻是一种常见的电子元件,主要用于电路中的电阻调节和电流限制。

它被广泛应用于计算机、通信设备、家用电器、汽车电子等领域。

贴片晶圆电阻的主要特点是小型化、轻量化和高精度。

与传统的插片电阻相比,贴片晶圆电阻具有尺寸小、可靠性高、功率损耗低等优势。

贴片晶圆电阻的制备工艺主要包括材料选择、沉积、光刻、蚀刻和电镀等步骤。

选择合适的电阻材料是制备贴片晶圆电阻的关键,常见的材料有铬铜合金、镍铬合金等。

制备过程中,通过沉积材料在基片上,并利用光刻技术和蚀刻技术进行图案的形成和精确调节,最后进行电镀以增强导电性能。

贴片晶圆电阻具有广泛的应用前景。

随着科技的不断发展,电子设备的尺寸越来越小,对电阻器件的要求也越来越高。

贴片晶圆电阻因其小巧的尺寸和高精度的特点,逐渐取代了传统的插片电阻,在电子设备中得到了广泛的应用。

而且,随着电子设备的智能化和多功能化,对电阻器件的需求也在不断增加。

因此,贴片晶圆电阻具有良好的市场前景。

综上所述,贴片晶圆电阻在电子领域中具有重要地位和广泛的应用。

随着技术的不断进步,对电阻器件性能的要求也在不断提高。

在未来的发展中,贴片晶圆电阻有望进一步改进和创新,以满足电子设备的需求,并在电子领域发挥更大的作用。

1.2文章结构文章结构部分的内容可以包括以下内容:在本文中,将通过以下几个方面来介绍贴片晶圆电阻:定义和原理、制备工艺和特点、应用前景以及总结。

第一部分是对贴片晶圆电阻的定义和原理进行介绍。

首先,我们将解释什么是贴片晶圆电阻,它是电子元器件中的一种重要组成部分,具有什么样的功能和作用。

然后,我们将深入探讨贴片晶圆电阻的工作原理,了解它是如何实现电阻调节和电流限制的。

第二部分将详细介绍贴片晶圆电阻的制备工艺和特点。

我们将介绍制备贴片晶圆电阻所使用的材料和工艺流程,并探讨制备过程中需要注意的关键技术。

同时,我们还将分析贴片晶圆电阻的特点,包括其尺寸、阻值范围、稳定性等方面的特点。

贴片电阻陶瓷基板制作工艺

贴片电阻陶瓷基板制作工艺1. 简介贴片电阻是一种常见的电子元件,用于电路中的电流限制和电阻调节。

贴片电阻通常制作在陶瓷基板上,因为陶瓷具有良好的绝缘性能、高温稳定性和机械强度。

本文将介绍贴片电阻陶瓷基板的制作工艺。

2. 材料准备贴片电阻陶瓷基板的制作需要以下材料:•陶瓷片:通常采用氧化铝陶瓷作为基板材料,具有良好的绝缘性能和机械强度。

•电阻材料:常用的电阻材料有镍铬合金、铜镍合金等,选择合适的电阻材料根据具体的电路要求。

•导电胶浆:用于将电阻材料粘贴在陶瓷基板上的导电胶浆,通常含有导电粒子和粘结剂。

3. 制作步骤3.1 基板准备首先,准备陶瓷片作为贴片电阻的基板。

陶瓷片需要经过以下处理步骤:1.清洗:将陶瓷片放入清洗槽中,用去离子水和有机溶剂进行清洗,去除表面的污垢和杂质。

2.干燥:将清洗后的陶瓷片放入烘箱中进行干燥,确保表面完全干燥。

3.2 电阻材料制备根据电路设计要求,选择合适的电阻材料,并进行以下步骤:1.材料配比:将电阻材料与粘结剂按照一定的配比混合,确保电阻材料的均匀分散。

2.搅拌:使用搅拌器将电阻材料和粘结剂进行充分混合,形成均匀的导电胶浆。

3.3 贴片制作接下来,将电阻材料贴片在陶瓷基板上,具体步骤如下:1.喷涂导电胶浆:使用喷涂器将导电胶浆均匀喷涂在陶瓷基板上,形成贴片电阻的导电层。

2.干燥:将喷涂后的陶瓷基板放入烘箱中进行干燥,使导电胶浆固化并与陶瓷基板牢固结合。

3.切割:根据设计要求,使用切割工具将陶瓷基板切割成适当大小的贴片电阻。

3.4 焊接最后,将贴片电阻焊接到电路板上,完成贴片电阻陶瓷基板的制作工艺。

4. 质量控制在贴片电阻陶瓷基板制作过程中,需要进行质量控制以确保产品的可靠性和稳定性。

常见的质量控制措施包括:1.检查陶瓷基板表面是否平整,无明显缺陷。

2.检查贴片电阻导电层的厚度是否符合要求。

3.进行电阻值测试,确保贴片电阻的电阻值在设计范围内。

5. 总结贴片电阻陶瓷基板制作工艺是一项关键的电子元件制造工艺。

贴片电阻工艺流程

贴片电阻工艺流程贴片电阻是电子产品中常见的一种电子元件,广泛应用于电路板上。

它的制造过程被称为贴片电阻工艺流程,本文将介绍贴片电阻的制造过程。

一、原料准备贴片电阻的主要原料是陶瓷材料和金属材料。

陶瓷材料用于制作电阻体,金属材料用于制作电极。

在工艺流程开始之前,需要准备好这些原料,并进行质量检验。

二、电阻体制备1. 混料:将陶瓷材料和其他添加剂按照一定比例混合,形成电阻体的原料混料。

2. 压制:将混料放入压制机中,进行压制,使其形成特定的形状和尺寸。

3. 切割:将压制而成的坯体进行切割,得到精确的电阻体。

三、电极制备1. 电极涂覆:将金属材料制成电极浆料,通过喷涂或印刷的方式将电极浆料涂覆在电阻体的两端。

2. 干燥:将涂覆了电极浆料的电阻体进行干燥,使其电极固化。

四、烧结1. 烧结:将干燥后的电阻体放入炉中进行烧结,使其在高温下形成致密的结构。

2. 整形:烧结后的电阻体进行整形加工,使其形状和尺寸满足要求。

3. 清洗:对整形后的电阻体进行清洗,去除表面的杂质和污垢。

五、测试和包装1. 电阻测试:对制成的贴片电阻进行测试,检查其电阻值是否符合要求。

2. 分类:根据电阻值的大小,将贴片电阻进行分类,以便后续使用。

3. 包装:将测试合格的贴片电阻进行包装,以确保其在运输和存储过程中不受损。

以上就是贴片电阻的制造过程,每个环节都需要精确的操作和严格的质量控制。

通过这些工艺流程,制造出来的贴片电阻具有稳定可靠的性能,广泛应用于各种电子产品中。

贴片电阻工艺流程的每一步都非常重要,任何一个环节的不当操作都可能导致产品质量不合格。

因此,在实际生产中,需要严格遵守工艺规范,进行质量控制,以确保制造出来的贴片电阻的性能稳定可靠。

同时,还需要不断改进工艺流程,提高生产效率和产品质量,满足市场的需求。

贴片电阻工艺流程是贴片电阻制造的关键步骤,它直接影响到产品的质量和性能。

通过混料、压制、切割、电极制备、烧结、整形、清洗、测试和包装等步骤,制造出符合要求的贴片电阻,为电子产品的正常运行提供了保障。

smt贴片加工流程【详述】

1、领料:物料组接到《生产通知单》,根据生产所需材料进行领料。

所领材料要求与材料清单相符,如规格、型号、数量、认证等。

将领出的物料根据工艺要求进行剪脚或引脚整型。

整形时需注意相近规格、形状的元件必须间插一种不同规格的物料,且整形完后要做好标识、包装好放回原处,避免元件混放。

整型的物料包括:整形的物料包括:跳线、电阻、电解电容、集成块、散热器、二极管、三极管、电感等。

2、贴片:主要是将锡膏按工艺要求涂覆在板上相应位置并进行加热固化。

锡膏准备:锡膏应放在冰箱冷藏(5℃左右),取出待恢复到室温(约4 小时)后再打开盖,并搅拌均匀,约0.5-1小时可以使用;安装并校正模板及钢网:钢网上漏印图形与PCB焊盘图形重合并对准位置,后锁紧相关旋钮。

SMT贴片加工车间刷锡膏(有铅、无铅)用量根据PCB板尺寸、数量估计;使用中应注意补充焊锡,保持正常漏印,避免各焊盘漏印锡膏不均匀;刮板速度定为12-40mm/S,刮刀压力应为0.5Kg-/30mm。

刷锡膏可在半自动印刷机或全自动印刷机上完成。

全自动印刷机=上板+印刷,30s可完成一个板,锡膏钢网每加工5块,印刷机自动清洗一次,每加工20块需人工清理一次,清洗的方法是酒精喷射钢网。

进入高速贴片机:PCB板印刷完之后,直接进入高速贴片机,进行贴片,贴片机实际上是一种精密的工业机器人,是机-电-光以及计算机控制技术的综合体。

它通过吸取-位移-定位-放置等功能,在不损伤元件和印制电路板的情况下,实现了将SMC/SMD元件快速而准确地贴装到PCB板所指定的焊盘位置上。

贴片机外有各种物料盘,通过贴片机的吸料装置对物料进行吸取并进行贴装,物料的选取是按照程序员事先设定的程序运行的,所以各个物料能够有条不紊的进行贴片安装。

高速贴片机主要贴装的是小物料(电阻、电容、二三级管之类的电子产品),贴装完成之后PCB板进入多功能贴片机进行大物料的贴装。

多功能贴片机贴装的物料是大物件,主要有:(SOP、PLCC、SOJ、BGA)等重要部件。

贴片机工作原理

贴片机工作原理贴片机是一种重要的电子制造设备,广泛应用于电子制造行业中的表面贴装工艺(Surface Mount Technology,SMT),主要用于将电子元件(如芯片、电阻、电容等)精确地贴装到PCB(Printed Circuit Board,印刷电路板)上。

在现代电子制造流程中,贴片机的工作原理变得至关重要,因为它能够以快速且高效的方式完成元件的贴装过程。

贴片机的工作原理可以分为以下几个关键步骤:1. 板料定位:首先,贴片机需要将PCB准确地定位到贴合台上。

这通常通过使用视觉系统进行检测和辨别,以识别板上的标记或特殊的标记点,然后使用机械臂将其放置到贴合位置。

2. 图像处理:一旦板料被定位,视觉系统开始对PCB进行图像处理。

这包括使用相机和光源来获取和识别PCB上的元件位置和方向。

通过比较元件的数据库与待贴装的元件进行匹配,贴片机能够确定每个元件的准确位置和方向。

3. 元件供料:贴片机通过使用自动供料系统将元件供应给贴合位置。

这些元件通常以卷装(reel)或分装(tray)的形式供应。

机器会根据元件规格和供应方式来确定元件抓取的方式,并将其送到贴装区域。

4. 元件定位:一旦元件被供应到贴装区域,贴片机会收到元件定位的指令。

这些指令是通过图像处理的结果和机器预设的工艺参数来确定的。

贴片机使用吸嘴或针来抓取元件,并将其准确地定位到PCB上的粘合剂(通常是焊膏)上。

5. 粘合和焊接:一旦元件准确地贴合到PCB上,贴片机通过控制加热区域来加热焊盘,使焊膏熔化并与元件和PCB连接。

这个过程通常被称为回流焊接。

贴片机能够根据焊接工艺要求,调整加热的温度和时间,确保焊接质量的稳定性和可靠性。

6. 检测和纠错:在焊接完成后,视觉系统会再次对焊接结果进行检测和分析。

通过与预期结果进行比较,贴片机可以判断焊接的质量和可靠性。

如果有任何错误或问题,贴片机会自动进行纠错操作,如重新进行焊接、更换元件等。

贴片机通过高度自动化和精准的工作原理,大大提高了电子制造的效率和质量。

贴片电阻生产工艺流程简介

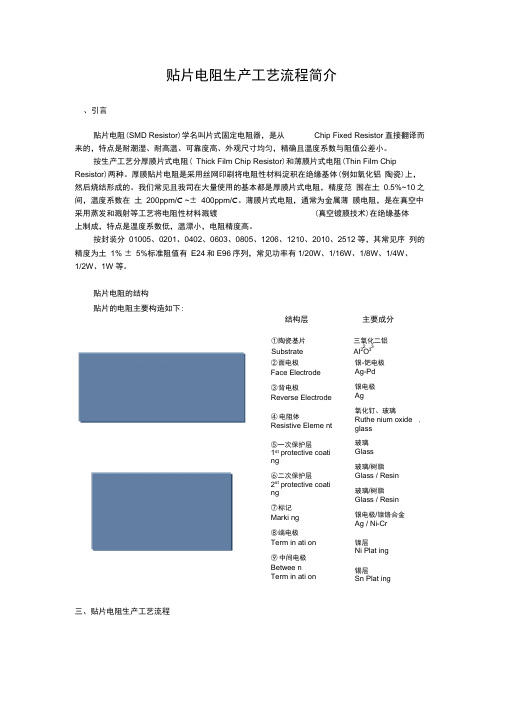

贴片电阻生产工艺流程简介、引言贴片电阻(SMD Resistor)学名叫片式固定电阻器,是从Chip Fixed Resistor直接翻译而来的,特点是耐潮湿、耐高温、可靠度高、外观尺寸均匀,精确且温度系数与阻值公差小。

按生产工艺分厚膜片式电阻( Thick Film Chip Resistor)和薄膜片式电阻(Thin Film Chip Resistor)两种。

厚膜贴片电阻是采用丝网印刷将电阻性材料淀积在绝缘基体(例如氧化铝陶瓷)上,然后烧结形成的。

我们常见且我司在大量使用的基本都是厚膜片式电阻,精度范围在土0.5%~10之间,温度系数在土200ppm/C ~± 400ppm/C。

薄膜片式电阻,通常为金属薄膜电阻,是在真空中采用蒸发和溅射等工艺将电阻性材料溅镀(真空镀膜技术)在绝缘基体上制成,特点是温度系数低,温漂小,电阻精度高。

按封装分01005、0201、0402、0603、0805、1206、1210、2010、2512 等,其常见序列的精度为土1% ± 5%标准阻值有E24和E96序列,常见功率有1/20W、1/16W、1/8W、1/4W、1/2W、1W 等。

贴片电阻的结构贴片的电阻主要构造如下:三、贴片电阻生产工艺流程结构层主要成分①陶瓷基片三氧化二铝2 3Substrate AI2O3②面电极Face Electrode③背电极Reverse Electrode④电阻体Resistive Eleme nt⑤一次保护层1st protective coating⑥二次保护层2st protective coating⑦标记Marki ng⑧端电极Term in ati on⑨中间电极Betwee nTerm in ati on银-钯电极Ag-Pd银电极Ag氧化钉、玻璃Ruthe nium oxide ,glass玻璃Glass玻璃/树脂Glass / Resin玻璃/树脂Glass / Resin银电极/镍铬合金Ag / Ni-Cr镍层Ni Plat ing锡层Sn Plat ing1. 生产流程常规厚膜片式电阻的完整生产流程大致如下:2 .生产工艺原理及 CTQ针对上述的厚膜片式电阻生产流程中的相关生产工序的功能原理及 CTQ 介绍如下。

焊接贴片电解电容

焊接贴片电解电容(原创实用版)目录一、焊接贴片电解电容的方法1.自动生产线上的回流焊2.手工焊接二、贴片电阻和电容的焊接技巧1.识别贴片电阻和电容2.焊接点的平铺方式3.电容的白线区分4.电阻的规格标识正文在现代电子产品中,贴片电解电容的应用越来越广泛,它们在电路板上承担着存储电能和滤波等重要任务。

然而,如何将这些体积小巧的电容焊接到电路板上,是很多电子工程师和爱好者们关心的问题。

接下来,我们将详细介绍焊接贴片电解电容的方法和技巧。

首先,焊接贴片电解电容主要有两种方法:自动生产线上的回流焊和手工焊接。

在自动生产线上,焊接贴片电解电容通常采用回流焊。

这种焊接方法通过高温熔融焊接材料,使其与电容表面紧密结合。

回流焊具有效率高、质量稳定的优点,适合大规模生产。

然而,对于没有自动生产线的个人爱好者来说,手工焊接贴片电解电容也是一种可行的方法。

在手工焊接贴片电解电容时,我们需要使用很细的电烙铁。

焊接过程需要注意控制烙铁的温度,以免电容或电路板受到热损伤。

焊接点应尽量平铺,这样有助于提高焊接质量。

对于贴片电阻和电容的焊接技巧,我们可以从以下几点进行掌握:1.识别贴片电阻和电容:贴片电阻和电容的体积都很小,有的仅有两三根头发大。

电阻一般都是黑色的,背面有相应的数字代表其规格。

在电路板上也会有相应标识标出其位置。

2.焊接点的平铺方式:贴片电阻和电容的焊接点都是平铺的两个接触点。

这种设计有利于提高焊接质量,使电容或电阻与电路板之间的接触更加稳定。

3.电容的白线区分:在贴片电容的焊接过程中,我们应注意观察电容上的白线。

白线通常用来区分电容的正负极,焊接时需要根据电路图正确连接。

4.电阻的规格标识:贴片电阻的规格通常用数字表示,这些数字印在电阻的背面。

焊接时,应根据电路图和电阻的规格,正确连接到电路板上的相应位置。

总之,焊接贴片电解电容需要掌握一定的方法和技巧。

无论是自动生产线上的回流焊,还是手工焊接,我们都需要关注焊接质量,确保电容在电路中的稳定性和可靠性。