再沸器机械设计说明书

化工设计-再沸器的设计

1概述再沸器是蒸馏塔底或侧线的热交换器,用来汽化一部分液相产物返回塔内作气相回流,使塔内汽液两相间的接触传质得以进行,同时提供蒸馏过程所需的热量,又称重沸器。

1.1再沸器设备的研究现状再热器是广泛应用于石油、化工生产过程中的工艺设备。

目前国内外的工程上对再沸器的基本要求是操作稳定、调节方便、结构简单、加工制造容易、安装检修方便、使用周期长、运转安全可靠,同时也应考虑其占地面积和安装空间高度要合适。

目前我国再沸器技术基础研究仍然薄弱。

相对于国外先进水平,我国换热器产业在产品的基础研究和原理研究上存在较大的技术差距。

在换热器制造上,我国目前还以仿制为主。

由于在再沸器的相关计算等方面缺少大型专业化软件支持,使得我国对设计出来的再沸器产品无法准确预计其使用效果。

随着我国工业化和城镇化进程的加快,国内市场和出口市场对换热器的需求量将会保持增长,客观上为我国再沸器产业的快速发展提供了广阔的市场空间。

在石油、化工、电力、轻工、食品等行业仍然保持稳定增长,将对再沸器产业产生巨大的需求拉动。

1.2常见的再沸器类型再沸器可分为交叉流和轴向流两种类型。

在交叉流类型中,沸腾过程全部发生在壳程,常用的形式有釜式再沸器、内置式再沸器和水平热虹吸式再沸器。

在轴向流类型中,沸腾的再热蒸汽、气体或液体顺着轴向流动,热量载体与塔底产物的热量交换主要在管程进行,最常用的形式为立式热虹吸式再沸器。

当热虹吸式再沸器的循环量不够时,则使用泵来增加循环量,这时,称之为强制循环式再沸器。

强制循环式再沸器既可以为立式结构,也可以为水平结构。

在目前的化工工程中,最常用的再沸器为立式热虹吸式再沸器,其性能最稳定,节能效果较好,使用周期长,操作、维修费用较低,综合效率较高。

1.3再沸器的连接方式再沸器与换热管间有3种连接方式:焊接、胀接以及焊胀并用。

心连心化肥的再沸器采用的是焊接方式。

再沸器的运行效率受到温差应力、管壳程压力、介质腐蚀、流体腐蚀以及自身设计等因素的影响。

立式热虹吸再沸器机械设计说明书(相关知识)

大连理工大学本科课程设计立式热虹吸式再沸器机械设计说明书学院(系):化工机械与安全学院专业:过程装备与控制工程学生姓名:孔闯学号:201242052指导教师:由宏新、代玉强评阅教师:完成日期:2015.10.2大连理工大学Dalian University of Technolog摘要本课程设计主要任务是设计1台立式热虹吸式再沸器,作为丙烯-丙烷精馏塔的提馏段加热设备。

在大三下学期的时候已经初步完成了再沸器的工艺部分的设计和核算,本次设计主要进行再沸器的机械部分的计算及校核,包括再沸器各部分的结构说明,筒体壁厚的计算,封头壁厚的计算,管箱法兰和管板的计算,筒体和封头开孔及补强等。

通过3周的工作,已完成了再沸器的机械参数的计算,手工绘制了再沸器的装配图1张和管板零件图1张。

目录摘要 (I)1设计基础 (2)1.1项目背景 (2)1.2设计依据 (2)1.3技术来源及授权 (2)1.4项目简介 (2)2结构工艺说明 (1)2.1管程和壳程物料的选择 (1)2.2换热管 (1)2.3管板 (1)2.3.1 管板结构尺寸 (1)2.3.2 换热管与管板连接 (2)2.3.3 排管及管孔 (3)2.4折流板 (5)2.5接管及连接附件 (6)2.6安全泄放 (7)2.7耳式支座 (8)2.8管箱、管箱法兰与封头 (11)3强度计算 (13)3.1工艺参数计算结果表 (13)3.2计算条件 (14)3.3强度计算 (15)3.3.1 壳程圆筒计算 (15)3.3.2 前端管箱筒体计算 (16)3.3.3 前端管箱封头计算 (18)3.3.4 后端管箱筒体计算 (19)3.3.5 后端管箱封头计算 (20)3.3.6 开孔补强设计计算 (21)3.3.7 兼作法兰固定式管板计算 (24)3.3.8 管箱法兰计算 (34)4结论 (36)附录A 过程工艺与设备课程设计任务书 (38)1设计基础1.1项目背景本项目来源于大连理工大学过程装备与控制工程专业大四年级过程工艺与设备课程设计题目;设计者为过程装备与控制工程专业在校大四学生,与项目发布者为师生关系;本项目设计装置为立式热虹吸式再沸器。

釜式再沸器的设计

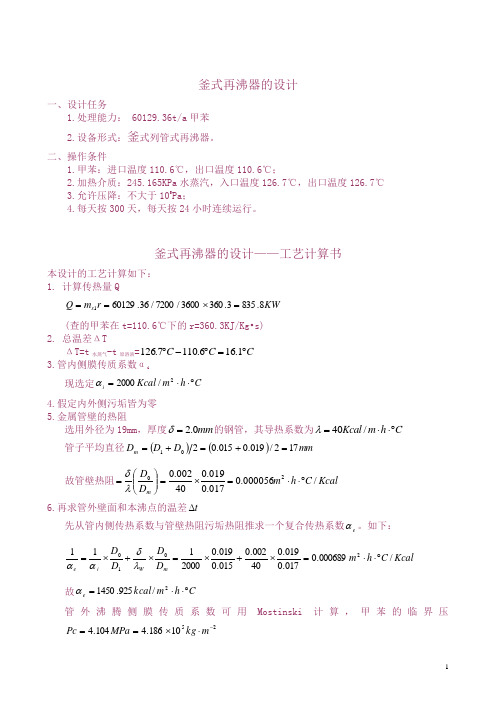

釜式再沸器的设计一、设计任务1.处理能力: 60129.36t/a 甲苯2.设备形式:釜式列管式再沸器。

二、操作条件1.甲苯:进口温度110.6℃,出口温度110.6℃;2.加热介质:245.165KPa 水蒸汽,入口温度126.7℃,出口温度126.7℃3.允许压降:不大于105Pa ;4.每天按300天,每天按24小时连续运行。

釜式再沸器的设计——工艺计算书本设计的工艺计算如下: 1. 计算传热量QKWr m Q s 8.8353.3603600/7200/36.601291=⨯==(查的甲苯在t=110.6℃下的r=360.3KJ/Kg •s) 2. 总温差ΔTΔT=t 水蒸气-t 原溶液=C C C ︒=︒-︒1.166.1107.126 3.管内侧膜传质系数αi现选定C h m Kcal i ︒⋅⋅=2/2000α4.假定内外侧污垢皆为零5.金属管壁的热阻选用外径为19mm ,厚度mm 0.2=δ的钢管,其导热系数为C h m Kcal ︒⋅⋅=/40λ 管子平均直径()()mm D D D m 172/019.0015.0201=+=+=故管壁热阻Kcal C h m D D m /000056.0017.0019.040002.020︒⋅⋅=⨯=⎪⎪⎭⎫⎝⎛=λδ6.再求管外壁面和本沸点的温差t ∆ 先从管内侧传热系数与管壁热阻污垢热阻推求一个复合传热系数e α。

如下:Kcal C h m D D D D mWie/000689.0017.0019.040002.0015.0019.020001112010︒⋅⋅=⨯+⨯=⨯+⨯=λδαα故C h m kcal e ︒⋅⋅=2/925.1450α管外沸腾侧膜传质系数可用Mostinski 计算,甲苯的临界压2510186.4104.4-⋅⨯==mkg MPa Pc对比压力06.04104165.245===Pc P R()272.5)06.01006.0406.08.1(1010186.41.01048.11010.033.3102.117.069.04533.3102.117.069.04=⎥⎥⎦⎤⎢⎢⎣⎡⨯+⨯+⨯⨯⎪⎪⎭⎫⎝⎛⨯⨯=⎥⎥⎦⎤⎢⎢⎣⎡++⎪⎭⎫ ⎝⎛=R R R Pc Z假定蒸汽覆盖的校正系数58.02=φ 沸腾温度范围的校正系数F 2可从下式估算()[]647.0))6.1107.126(027.0exp(027.0exp 02=-⨯-=--=bib T T F其中T b0为再沸器被蒸发的蒸汽温度,T bi 为再沸器入口液体的沸腾温度()1.1633.322=∆+∆⎪⎪⎭⎫ ⎝⎛⋅⋅=∆t t ZF T eαφ 试差可求得C t ︒>=∆55.11由此可见自然对流的影响可忽略不计。

立式热虹吸再沸器机械设计说明书模板

立式热虹吸再沸器机械设计说明书12020年4月19日大连理工大学本科课程设计立式热虹吸式再沸器机械设计说明书学院(系):化工机械与安全学院专业:过程装备与控制工程学生姓名:孔闯学号: 42052指导教师:由宏新、代玉强评阅教师:完成日期: .10.2大连理工大学Dalian University of Technolog摘要本课程设计主要任务是设计1台立式热虹吸式再沸器,作为丙烯-丙烷精馏塔的提馏段加热设备。

在大三下学期的时候已经初步完成了再沸器的工艺部分的设计和核算,本次设计主要进行再沸器的机械部分的计算及校核,包括再沸器各部分的结构说明,筒体壁厚的计算,封头壁厚的计算,管箱法兰和管板的计算,筒体和封头开孔及补强等。

经过3周的工作,已完成了再沸器的机械参数的计算,手工绘制了再沸器的装配图1张和管板零件图1张。

目录摘要 (I)1设计基础 (2)1.1项目背景 (2)1.2设计依据 (2)1.3技术来源及授权 (3)1.4项目简介 (3)2结构工艺说明 (1)2.1管程和壳程物料的选择 (1)2.2换热管 (2)2.3管板 (2)2.3.1 管板结构尺寸 (2)2.3.2 换热管与管板连接 (3)2.3.3 排管及管孔 (4)2.4折流板 (6)2.5接管及连接附件 (7)2.6安全泄放 (9)2.7耳式支座 (10)2.8管箱、管箱法兰与封头 (13)3强度计算 (15)3.1工艺参数计算结果表 (15)3.2计算条件 (16)3.3强度计算 (17)3.3.1 壳程圆筒计算 (17)3.3.2 前端管箱筒体计算 (18)3.3.3 前端管箱封头计算 (20)3.3.4 后端管箱筒体计算 (21)3.3.5 后端管箱封头计算 (22)3.3.6 开孔补强设计计算 (23)3.3.7 兼作法兰固定式管板计算 (26)3.3.8 管箱法兰计算 (35)4结论 (38)附录A 过程工艺与设备课程设计任务书 (40)文档仅供参考1设计基础1.1项目背景本项目来源于大连理工大学过程装备与控制工程专业大四年级过程工艺与设备课程设计题目;设计者为过程装备与控制工程专业在校大四学生,与项目发布者为师生关系;本项目设计装置为立式热虹吸式再沸器。

立式热虹吸再沸器机械设计说明书

. .理工大学本科课程设计立式热虹吸式再沸器机械设计说明书学院(系):化工机械与安全学院专业:过程装备与控制工程学生姓名:孔闯学号: 201242052指导教师:由宏新、代玉强评阅教师:完成日期: 2015.10.2理工大学Dalian University of Technolog摘要本课程设计主要任务是设计1台立式热虹吸式再沸器,作为丙烯-丙烷精馏塔的提馏段加热设备。

在大三下学期的时候已经初步完成了再沸器的工艺部分的设计和核算,本次设计主要进行再沸器的机械部分的计算及校核,包括再沸器各部分的结构说明,筒体壁厚的计算,封头壁厚的计算,管箱法兰和管板的计算,筒体和封头开孔及补强等。

通过3周的工作,已完成了再沸器的机械参数的计算,手工绘制了再沸器的装配图1和管板零件图1。

目录摘要 (I)1设计基础 (2)1.1项目背景 (2)1.2设计依据 (2)1.3技术来源及授权 (2)1.4项目简介 (2)2结构工艺说明 (1)2.1管程和壳程物料的选择 (1)2.2换热管 (1)2.3管板 (1)2.3.1 管板结构尺寸 (1)2.3.2 换热管与管板连接 (2)2.3.3 排管及管孔 (3)2.4折流板 (5)2.5接管及连接附件 (5)2.6安全泄放 (7)2.7耳式支座 (7)2.8管箱、管箱法兰与封头 (11)3强度计算 (13)3.1工艺参数计算结果表 (13)3.2计算条件 (14)3.3强度计算 (15)3.3.1 壳程圆筒计算 (15)3.3.2 前端管箱筒体计算 (16)3.3.3 前端管箱封头计算 (17)3.3.4 后端管箱筒体计算 (19)3.3.5 后端管箱封头计算 (20)3.3.6 开孔补强设计计算 (21)3.3.7 兼作法兰固定式管板计算 (24)3.3.8 管箱法兰计算 (33)4结论 (36)附录A 过程工艺与设备课程设计任务书 (38)1设计基础1.1项目背景本项目来源于理工大学过程装备与控制工程专业大四年级过程工艺与设备课程设计题目;设计者为过程装备与控制工程专业在校大四学生,与项目发布者为师生关系;本项目设计装置为立式热虹吸式再沸器。

化工原理课程设计再沸器的设计

再沸器的设计一、设计条件以在五个大气压下(0.5Mpa )的饱和水蒸汽作为热源。

设计条件如下:(1)管程压力、、管程压力(以塔底压力计算):MPa KPa P w 12.0120217.03.105==⨯+=(2)将釜液视为纯氯苯,在釜底压力下,其沸点:根据安托因公式:tB CA p +-=log 查资料得:A=9.25 B=225.69 C=1516.04则有: 69.22504.1516)1012.0log(b 6+-⨯t⇒ b t =137.8℃(3)再沸器的蒸发量由于该塔满足恒摩尔流假设,则再沸器的蒸发量:h kg VM D b /61.1086461.11242.282=⨯==(4)氯苯的汽化潜热常压沸点下的汽化潜热为35.3×103KJ/Kmol (即为313.5KJ/kg ).纯组分的汽化潜热与温度的关系可用下式表示:38.01238.012⎪⎪⎭⎫⎝⎛--=t t t t rr c c (t c=359.2℃)其中8.1372==b t t ℃,8.1311=t ℃,KJ/kg 5.3131=r ,则:KJ/kg 3.3105.3138.1312.3598.1372.35938.038.02=⎪⎭⎫ ⎝⎛--=r二、工艺结构尺寸的估算 (1)、计算传热速率QW 103647.93600/10003.31061.108645⨯=⨯⨯==b b r D Q(2)、计算传热温差△t m△t m =T -t b =151.7-137.8=13.9℃(3)、假定传热系数K依据壳程及管程中介质的种类,按竖直管式查表,从中选取K =800W/(m 2.k ) (4)、计算传热面积A p25p m 84=9.138********.9tm ⨯⨯=∆⋅=K Q A (5)、传热管规格选为Φ25mm ×2mm,L =4000mm,按正三角形排列,则传热管的根数为(根)2684025.014.384=⨯⨯=L d A N o Tπ (6)、壳体直径按3.4.3.2节中介绍的方法求取壳体直径。

再沸器机械设计说明书

前言第一节换热器的主要形式换热器是一种进行热交换操作的工艺设备,广泛应用于化工、炼油、动力、冶金、原子能、造船、食品、制冷、建筑、电子、航空等工业部门中。

它不仅可以单独作为加热器、冷却器等使用,而且是一种化工单元操作的重要附属设备,因此在化工生产中占有重要的地位。

通常在化工厂的建设中换热器投资比例为11%,在炼油厂中高达40%。

随着化学工业的迅速发展及能源价格的提高,换热器的投资比例将进一步加大,因此,对换热器的研究备受重视,从换热器的设计、制造、结构改进到传热机理的研究一直十分活跃,一些新型高效换热器相继问世。

在化工生产中,换热器是主要的工艺设备之一。

例如,在氮肥生产中,氮气与氢气的混和气体要在500℃左右的高温才能在催化剂的作用下合成氨,而氨与未反应的氮、氢气体的分离,则需要通过冷却与冷凝的办法以液体的形式分离出来。

这一生产过程中的加热、冷却与冷凝就是通过换热器实现的。

在酒精生产中,酒精精馏塔在操作时,原料液需预热,釜底液体需在再沸器中加热,塔顶产生的蒸汽需冷凝。

这一生产过程中的预热、加热和冷凝也都是通过换热器实现的。

换热器在化工行业中的应用是十分广泛的,各种化工生产工艺几乎都要用到它。

在制冷工业中,以食品冷藏业常用的以氨为制冷剂的蒸汽压缩制冷装置为例,经过压缩机压缩后的气态氨在冷凝器中被冷凝为液体;液化后的高压液态氨在膨胀机或截流阀中绝热膨胀,使温度下降到远低于周围环境的温度;这种低温氨流体在流经蒸发器时(布置在冷藏室中)吸热蒸发而回复到原先进入压缩机时的氨气状态。

然后,再重复新的循环。

在其他各种制冷装置中,都存在着冷凝器和蒸发器等换热器。

在火力发电厂中,装有空气预热器、燃油加热器、给水加热器、蒸汽冷凝器等一系列的换热器。

其实,蒸汽锅炉本身也可以看作是一个大型复杂的换热器。

燃料在炉膛中燃烧产生的热量,通过炉膛受热面、对流蒸发受热面、过热器及省煤气加热工质,使工质汽化、过热成为能输往蒸汽轮机的符合要求的过热蒸汽。

立式热虹吸再沸器机械设计说明书

大连理工大学本科课程设计立式热虹吸式再沸器机械设计说明书学院(系):化工机械与安全学院专业: 过程装备与控制工程学生姓名: 孔闯学号:201242052指导教师: 由宏新、代玉强评阅教师:完成日期: 2015。

10。

2大连理工大学Dalian University of Technolog摘要本课程设计主要任务是设计1台立式热虹吸式再沸器,作为丙烯-丙烷精馏塔的提馏段加热设备。

在大三下学期的时候已经初步完成了再沸器的工艺部分的设计和核算,本次设计主要进行再沸器的机械部分的计算及校核,包括再沸器各部分的结构说明,筒体壁厚的计算,封头壁厚的计算,管箱法兰和管板的计算,筒体和封头开孔及补强等。

通过3周的工作,已完成了再沸器的机械参数的计算,手工绘制了再沸器的装配图1张和管板零件图1张。

目录摘要 (I)1设计基础 (2)1。

1项目背景 (2)1.2设计依据 (2)1。

3技术来源及授权 (2)1。

4项目简介 (2)2结构工艺说明 (1)2。

1管程和壳程物料的选择 (1)2。

2换热管 (1)2。

3管板 (1)2。

3。

1 管板结构尺寸 (1)2。

3.2 换热管与管板连接 (2)2。

3.3 排管及管孔 (2)2。

4折流板 (2)2。

5接管及连接附件 (2)2。

6安全泄放 (3)2.7耳式支座 (4)2。

8管箱、管箱法兰与封头 (7)3强度计算 (7)3。

1工艺参数计算结果表 (7)3。

2计算条件 (9)3.3强度计算 (10)3。

3.1 壳程圆筒计算 (10)3。

3。

2 前端管箱筒体计算 (11)3.3.3 前端管箱封头计算 (12)3.3。

4 后端管箱筒体计算 (13)3.3。

5 后端管箱封头计算 (14)3.3。

6 开孔补强设计计算 (15)3。

3.7 兼作法兰固定式管板计算 (18)3.3。

8 管箱法兰计算 (26)4结论 (28)附录A 过程工艺与设备课程设计任务书 (29)1设计基础1.1项目背景本项目来源于大连理工大学过程装备与控制工程专业大四年级过程工艺与设备课程设计题目;设计者为过程装备与控制工程专业在校大四学生,与项目发布者为师生关系;本项目设计装置为立式热虹吸式再沸器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言第一节换热器的主要形式换热器是一种进行热交换操作的工艺设备,广泛应用于化工、炼油、动力、冶金、原子能、造船、食品、制冷、建筑、电子、航空等工业部门中。

它不仅可以单独作为加热器、冷却器等使用,而且是一种化工单元操作的重要附属设备,因此在化工生产中占有重要的地位。

通常在化工厂的建设中换热器投资比例为11%,在炼油厂中高达40%。

随着化学工业的迅速发展及能源价格的提高,换热器的投资比例将进一步加大,因此,对换热器的研究备受重视,从换热器的设计、制造、结构改进到传热机理的研究一直十分活跃,一些新型高效换热器相继问世。

在化工生产中,换热器是主要的工艺设备之一。

例如,在氮肥生产中,氮气与氢气的混和气体要在500℃左右的高温才能在催化剂的作用下合成氨,而氨与未反应的氮、氢气体的分离,则需要通过冷却与冷凝的办法以液体的形式分离出来。

这一生产过程中的加热、冷却与冷凝就是通过换热器实现的。

在酒精生产中,酒精精馏塔在操作时,原料液需预热,釜底液体需在再沸器中加热,塔顶产生的蒸汽需冷凝。

这一生产过程中的预热、加热和冷凝也都是通过换热器实现的。

换热器在化工行业中的应用是十分广泛的,各种化工生产工艺几乎都要用到它。

在制冷工业中,以食品冷藏业常用的以氨为制冷剂的蒸汽压缩制冷装置为例,经过压缩机压缩后的气态氨在冷凝器中被冷凝为液体;液化后的高压液态氨在膨胀机或截流阀中绝热膨胀,使温度下降到远低于周围环境的温度;这种低温氨流体在流经蒸发器时(布置在冷藏室中)吸热蒸发而回复到原先进入压缩机时的氨气状态。

然后,再重复新的循环。

在其他各种制冷装置中,都存在着冷凝器和蒸发器等换热器。

在火力发电厂中,装有空气预热器、燃油加热器、给水加热器、蒸汽冷凝器等一系列的换热器。

其实,蒸汽锅炉本身也可以看作是一个大型复杂的换热器。

燃料在炉膛中燃烧产生的热量,通过炉膛受热面、对流蒸发受热面、过热器及省煤气加热工质,使工质汽化、过热成为能输往蒸汽轮机的符合要求的过热蒸汽。

在核电厂中,蒸汽发生器是一项很重要的的工艺设备。

核燃料裂变所产生的大量的热量首先传给冷却剂,冷却剂在蒸汽发生器中再将热量传给水、使水汽化成蒸汽,由蒸汽来转动汽轮发电机发电。

此外,在核电厂系统中还装有各种加热器、蒸汽冷凝器等换热器。

在动力、化工、制冷等工业中,换热器不仅是不可缺少的工艺设备,而且在金属消耗和投资方面也占有较大的比例。

在火力发电厂中,如果将锅炉也作为换热设备,则换热器的投资约占电厂总投资的70%左右。

在一般石油化工企业中,换热器的投资约占总投资的40%~50%;在现代石油化工企业中约占30%~40%。

在一般制冷机中,蒸发器的金属消耗量约占制冷机金属消耗总量的30%~40%。

第二节再沸器的主要分类由于工业生产中作用换热器的目的和要求各不相同,换热设备的类型也多种多样。

由于换热器的种类繁多,用途广泛,因此出现了多种分类方法,常见的有以下几种:1.按换热器的工作原理或传热方式分1)表面式换热器(又称间壁式换热器)在这类换热器中,冷热两种流体进入换热器后被固体壁面隔开,互不接触,热量由热流体通过壁面传给冷流体。

表面式换热器的应用广泛,形式很多,各种管式换热器和板式结构换热器都属此类。

2)直接接触式换热器(又称混合式换热器)在这类换热器中,冷热两种流体直接接触彼此混合彼此混合进行换热,如冷水塔、湿式混合冷凝器、空调工程中的喷淋室等。

这种换热方式效果好,所用设备也较简单,但必须在工艺上允许两种流体混合的情况下才能使用。

3)蓄热式换热器(又称回热式换热器)此类换热器是借助于热容量较大的固体蓄热体,把热量从高温流体传递给低温流体的换热器。

当高温流体流过蓄热体壁面时,热量由高温流体传给蓄热体,使蓄热体壁面温度升高。

然后再让低温流体流过蓄热体的壁面,这时蓄热体把热量释放给低温流体,使低温流体的温度升高,如此周而复始。

锅炉中的旋转式空气预热器就是一种蓄热式换热器。

使用蓄热式换热器时,两种流体多少会有些混合,如果这种微量掺杂也不允许的话,则不能采用蓄热式换热器。

4)中间载热体换热器此种换热器是把两个表面式换热器由在其中循环的载热体连接起来的换热器。

载热体在高温流体换热器和低温流体换热器之间循环,在高温流体换热器接受热量,在低温流体换热器把能量释放给低温流体。

属于这一类型的换热器有热管式换热器、液体(或气体)偶联的间接换热器等。

虽然直接接触式和蓄热式换热设备具有结构简单,制造容易等特点,但由于在换热过程中,有高温流体和低温流体相互混合或部分混合,使其在应用上受到限制。

因此工业上所用换热设备以间壁式换热器居多。

间壁式换热器的类型也是多种多样,从其结构上大致可分为管式换热器和板式换热器。

管式换热器主要包括蛇管、套管和列管式换热器;板式换热器主要包括型板式、螺旋板式和板壳式换热器。

不同类型的换热器各有自己的优缺点和使用条件。

一般来说,板式换热器单位体积的传热面积越大,设备紧凑(250~1500m²/m³),材耗低(15㎏/ m³),传热系数大,热损失小。

但承压能力较低,工作介质的处理量较少,且制造加工较复杂,成本较高。

而管式换热器虽然在传热性能和设备的紧凑型上不及板式换热器,但它具有结构较简单,加工制造比较容易,结构坚固,性能可靠,适应面广等突出优点,因此被广泛应用于化工生产中。

特别是列管式换热器在现阶段的化工生产中应用最为广泛,而且设计资料和数据较为完善,技术上比较成熟。

列管式换热器在化工生产中主要作为加热(冷却)器、蒸发器或再沸器及冷凝器使用。

在这些不同的传热过程中,有些为无相变化传热,有些是由相变化传热,他们具有不同的传热机理,遵循不同的流体力学和传热规律,因此在设计方法上存在一些差别。

本设计主要是针对其作为再沸器的列管式换热器进行的。

2.按换热器的用途分按换热器在生产中的用途,可将其分为:加热器、预热器、过热器、蒸发器、再沸器、冷却器、深冷器、冷凝器。

加热器是将无相变化的流体加热到需要的温度的换热器。

预热器是将流体预先进行加热的换热器,这样可以提高后面操作中的效率。

过热器是用于把流体(一般是气体)加热到过热状态的换热器。

蒸发器是用于加热流体使其蒸发的换热器。

再沸器是使装置中已经冷却了的液体再加热并使之气化的换热器。

冷却器是用于把流体冷却到必要的温度的换热器。

深冷器是用于把流体冷却到0℃以下很低温度的换热器。

冷凝器是用于冷却凝结性气体,并使其凝结液化的换热器。

3.按换热器传热面的形状和结构分这种分类方法主要是为了区分各种类型的表面式换热器。

主要有以下几种:1)管式换热器这类换热器都是通过管壁传热的换热器。

按传热管的结构形式可分为管壳式(列管式)、套管式、绕管式和蛇管式四种基本形式。

2)板式结构换热器这类换热器都是通过板面传热的换热器。

按传热板的结构形式可分为螺旋板式、板式、板肋式和板壳式四种基本形式。

3)其它形式的换热器这类换热器是一些具有特殊结构的换热器,一般都是为了满足某些特殊要求而设计的,如离心式换热器、液体偶联间接换热器、湿式空气冷却器等。

4.按换热器所用的材料分1)金属材料换热器,如铜、铝、碳钢、不锈钢、钛等制成的换热器。

2)非金属材料换热器,如石墨、玻璃、氟塑料、陶瓷等制成的换热器。

近几十年来,工业和科学技术的发展,一方面不断对换热器提出新的要求,同时也为换热器的发展提供了条件,因而使换热器也进入了一个飞速发展的时期。

第三节换热在各工业生产中的重要作用近30年来,热管换热器在结构设计上虽然没有多大变化,但在传热管的结构、耐高温高压的能力和大型花灯方面都有了很大进展。

随着强化传热技术的发展,各种型式的强化传热管相继出现。

在管壳式换热器中,强化传热管已被广泛采用,在提高传热效率、提高紧凑型和降低材料消耗等方面均取得了显著效果。

通过选用新型材料和对关键受力部件的改进,操作温度和压力都有了明显的提高。

随着工艺和传热学的发展,板式结构换热器在设计和生产上遇到的问题逐步得到解决,在许多工业部门中得到广泛应用。

在压力较低、温度不高、流量不很大的若干场合,各种板式结构换热器以逐步取代管式换热器。

传统的蓄热式换热器是固定的,以格子砖为蓄热体(在低温场合使用石头),体积庞大,效率很低。

近年来,为了节约能源,许多国家对蓄热式换热器进行了大量的开发研究工作,使其在材料和结构方面都得到了很大的发展,其性能也有了显著的提高。

为了解决强腐蚀介质的换热问题,用耐腐蚀的新型材料制造的换热器日渐增多。

在非金属材料方面,用石磨和聚四氟乙烯塑料制造的换热器已获得广泛的应用。

在稀有金属方面,钛制换热器已得到广泛的应用。

新型材料的出现和使用,不仅给制造工艺而且对设备本身也带来了许多新的变化。

例如,聚四氟乙烯换热器,由于管子是柔性的,因此可以将换热器制成各种特殊的形式,以适应各种不同场合的需要。

随着工业的迅速发展,能源消耗量不断增加,能源紧张已成为一个世界性问题。

近20年来,国际燃料价格上涨了3倍以上,能源费用在制造成本中的比率迅速增大。

因此,世界各国竞相采取节能措施,大力发展节能技术,使燃料消耗指标一降再降。

近几年来,我国在节能方面虽然已取得很大的成绩,但能源的供求矛盾仍然十分尖锐。

能源不足已经成为当前国民经济发展的一个严重障碍。

造成能源紧张的原因很多,其中一个重要的原因是能源的浪费仍然十分严重。

我国能源的利用率很低,只有28%左右,还不到日本的一半(日本达57%),比西欧的40%也低得多。

由此可见,我国在节能方面存在着很大的潜力。

换热器在节能技术改造中具有很重要的作用,表现在两个方面:一是在生产工艺流程中使用着大量的换热器,提高这些换热器的效率,显然可以减少能源的消耗;另一方面,用换热器来回收余热,可以显著地提高设备的热效率。

工业余热数量大,分布广,各国均已把余热回收列为节能工作的一个重要方面。

经验表明,换热器是最有效的余热回收设备。

以锻造加热炉为例,普通加热炉每公斤锻件的能耗约为0.7公斤标准燃料,而装有换热器的加热炉每公斤锻件的能耗只有0.15公斤左右标准燃料。

烧燃料的工业炉,约有60%~70%的热量由排出的烟气带走,被浪费掉了。

早些年,国内曾偏重于用余热锅炉来回收烟气余热,而较少采用换热器。

余热锅炉的热回收率虽然较高,但它无助于工业炉本身热效率的提高,因而无助于炉用高质燃料的节省。

装设换热器利用烟气余热来预热工业炉的进风,可以使工业炉本身的热效率得到提高,因而可以节省炉用高质燃料。

用普通换热器将空气预热至300~400℃,一般可节约燃料15%~25%,用高温换热器时可以取得更好的效果,节约燃料可达40%以上。

烧低热值燃料的加热炉,将空气和煤气预热至300℃,可使升温速度提高1~2倍,可使产量提高20%~30%。

对于烧油的炉子,预热空气有助于燃油雾化质量的改善,使燃料得到充分的燃烧。