原油工艺系统学习

石油炼制工艺流程讲解

石油炼制工艺流程讲解1. 原油蒸馏:原油首先通过蒸馏塔进行分馏,按照沸点将原油中的各种成分分离出来,得到汽油、柴油、航空燃料、煤油等不同产品。

2. 裂化:裂化是将大分子烃分子裂解成小分子烃分子的过程。

通过加热和催化剂的作用,将重质烃分子裂解成轻质烃分子,从而得到更多的汽油、液化气等产品。

3. 催化裂化和重整:在这个步骤中,通过催化剂的作用将长链烃裂解成较短链烃,同时对烃分子进行重新排列,得到更多的高辛烷值的汽油和高辛烷值的液化气。

4. 烷基化和芳构化:在这一步中,将一些低值产品如丁烷、丙烷等转化为高值的芳烃产品,如苯、甲苯等。

5. 加氢:通过加氢反应,将烯烃、芳烃等不饱和化合物转化为饱和化合物,从而提高产品的稳定性和质量。

6. 脱硫、裂化和脱氮:这一步通过脱硫、裂化和脱氮等过程,将原油中的硫、金属等杂质去除,提高产品的环保性能和稳定性。

7. 产品分离和精制:最后将各种转化后的产品进行进一步的分离和精制,得到清洁的成品油、化工原料和其他石化产品。

总的来说,石油炼制工艺流程是一个复杂的过程,需要多个步骤和各种催化剂的作用来完成。

通过石油炼制,我们可以得到各种不同的石化产品,满足人们对能源和化工产品的需求。

石油炼制工艺是一个复杂而又高效的工程系统,它需要考虑原油的成分、质量、市场需求和环保要求等多方面因素。

下面将详细介绍石油炼制的各个步骤以及每个步骤的作用和原理。

首先是原油蒸馏。

原油蒸馏是将原油按照沸点分离出不同的石化产品的过程。

原油中的各种烃类化合物在不同的沸点下会分别蒸发出来,通过蒸馏塔的不同区域进行分馏和分离。

在原油蒸馏过程中蒸发出来的分馏产品包括汽油、柴油、航空燃料、煤油等。

这些产品分别用于汽车、飞机、工业和军用等领域。

蒸馏得到的产品还需要进行后续加工和精制,以满足市场和环保的要求。

接着是裂化:裂化是将大分子烃分子裂解成小分子烃分子的过程。

在裂化的过程中,原油中的长链烃分子被加热到高温后,分解成较小的烃分子,从而得到更多的汽油、液化气等产品。

原油蒸馏及常减压蒸馏

循环回流:是从塔内某个位置抽出部分液体,经换 热冷却到一定温度后再返回塔内,物流 在整个过程中处于液相,只是在塔内外 循环流动,借助于换热器取走部分剩余 热量

循环回流:

塔顶循环回流 中段循环回流

QC LC L L H t1 H t2

3.塔顶循Leabharlann 回流塔顶循环回流主要应用于以下情况:

4 3 2 1 0

2、分馏精确度的决定因素 石油馏分的分馏精确度主要由物系中组分 之间的分离难易程度、回流比和塔板数决定

分馏精确度与回流比、塔板数的关系:

回流比和塔板数一般是凭经验估算得到的

三、石油精馏塔的汽、液相负荷分布规律

精馏塔内汽、液相负荷分布规律的分析工具 是热平衡 选择几个有代表性的截面,做适当的隔离体 系,进行热平衡计算,求出塔板上汽液相负荷

通常用t5H和t95L之间的差值来表示

用ASTM(5~95)间隙 = t5H-t95L 表示

间隙:分馏效 果好

重叠:分馏效 果差

9 8 7 6 5

T

T

7 6 5 4 3 2 1 0 1 1.5 2 2.5 3 3.5 v% 4 4.5 5 5.5 6 1 1.5 2 2.5 3 3.5 v% 4 4.5 5 5.5 6

1、塔顶冷回流

部分过冷液体从塔顶返回塔内,用于控制塔顶 温度,提供塔内精馏所需回流,并从塔顶取走 剩余热量; 当只采用塔顶冷回流时,冷回流的取热量应等 于全塔总剩余热量; 当回流热量一定时,冷回流的温度越低,冷回 流的流量就越低; 一般常压塔的汽油冷回流温度为30~40℃

2.塔顶油气二级冷凝冷却

2、原油加工方案中设初馏塔的情况

原油中轻馏分多,一般轻馏分>20%时,设初馏塔

原油系统操作规程

中化兴中石油转运(舟山)有限公司操作规程原油系统操作规程编号:WI/ C4-01版本:C4编制:工程设备部、生产部审核:陈珊珊日期:2009/10/10批准:陈坚日期:2009/11/02受控状态:受控目录第一章一库区原油系统操作概述1. 作业程序规定2. 原油储罐的操作3. 输油泵的操作4. 计量系统的操作5. 阀门的操作6. 输油臂的操作7. 登船塔的操作8. 激光靠泊系统的操作9. 泄压系统的操作10. 排污(底)油系统的操作11. 加热系统的操作12. 系统操作的安全事项和环境管理第二章二库区原油系统操作概述1. 原油储罐的操作2. 输油泵的操作3. 计量系统的操作4. 阀门的操作5. 泄压系统的操作6. 排污油系统的操作7. 系统操作的安全事项和环境管理第一章一库区原油系统操作概述本规程适用于岙山库区原油系统的运行操作。

岙山库区原油运行系统是由31台钢质外浮顶油罐,一座输油泵房,一座燃料油泵房,一座奥里油泵房,一座航煤泵房,一座柴油泵房,一座计量站,二个泊位等各种设施经输油管线组成的一个完整的输油系统。

其中一期工程二台非保温罐,二台保温油罐;一扩工程四台保温罐;二期一阶段工程四台保温罐;二期二阶段工程六台保温罐;三期一阶段工程四台非保温罐;三期二阶段工程三台保温罐;兴源成品油一阶段六台保温罐共计174万立方。

功能介绍:本系统可实现原油卸船入罐储存,装船外运,罐与罐之间的循环,保温储存及二个泊位二条船之间的过驳等作业。

本系统1 #泊位最大卸油能力:12000m3/h最大装船能力:6000m3/h2 #泊位最大卸油能力:5100m3/h最大装船能力:5100m3/h1. 作业程序规定1.1 作业是指油船靠泊、油品装卸、倒罐、循环、油品混兑、计量、油污水接卸处理。

1.2 原油系统运行作业程序:生产部储运调度科根椐执行部门的船舶抵港通知单,编制《作业计划书》, 各岗位依据《作业计划书》及调度指令完成作业。

原油集输工艺 PPT课件

在陕北地区探明了吴旗、下寺湾、直罗等油田。

6

二、单管不加热油气集输工艺流程的应用及完善(1975 ~ 1985)

1 采用“功图法”计量油井产量,将丛式井双管不加热流程改为单管 不加热集输流程,这是长庆油田集输流程又一新的创立。

2 原油脱水采用三相分离装置。 3 增压点由90年代开式输油,改成密闭输油。

11

(三)姬塬油田的油气集输工艺流程

➢ 姬塬油田特点: 不同油层在同一井场分井采油、不同区块不同油层采油的现状。

双管不加热

分离缓冲罐双浮瓢控制液

3

二级

密闭集输流程

面间歇输油

单井、阀组 接转站计量

王窑油田 1991~1992

双管不加热 4

密闭集输流程

丛式井、油井 王窑及其它

二级

"

接转站计量

油田、1992

单管不加热 5

密闭集输流程

丛式井、油井功图计 西峰油田

二级

"

量

2004

5

发展历程 一、油气集输工艺流程试验时期(1970 ~ 1975)

4

长庆油田多种开发类型油气集输工艺流程简况

序

布站级

集油流程

集输流程

接转站密闭输油技术

备注

号

数

差异

单管不加热

压力缓冲罐出油阀单浮瓢

单井、油井在

1

三级

密闭集输流程

控制液面密闭连续输油

计量站、接转站计量 马岭油田、

分离缓冲罐三通旋转阀单

原油集输流程工艺介绍

第二章 原油集输流程

7

2.分井计量站

任务:进行分井计量,测量管辖油井的油、 气、水产量。

分井计量站功能: 油井采出的油、气的集中计量和集中管理; 为完成油、气集输提供实施各种工艺措施,在 采用掺热水(油)的油气集输方式时,可提供掺 热水(油)分配阀组,以便向所管辖的油井分量站

计量站工矿复杂,其特点是: ➢被测量的介质是油、水、气量的混合物,混合不均 匀,混合比是经常变化的; ➢油、水、气混合物的流量波动大,流态变化大,会 出现段塞流; ➢被测介质一般都不同程度地含有泥砂等杂质; ➢测量工况条件随油井的生产条件一起,经常变化。

塔里木东河塘油田则采用了“井口—联合站”构成的 一级布站集输流程,简化工艺,降低投资。

30

二级布站流程

➢ 二级布站流程是指“井口—计量站—联合站” 构成的布站流程形式; ➢ 根据油气输送的形式不同可分为二级布站的 油气分输流程(图2-4)和二级布站油气混输流 程(图2-5)。

31

二级布站油气分输流程

• 集输站场的类型和功能; • 原油集输流程; • 常用集油工艺; • 不加热集油工艺。

1

第一节、集输站场的类型和功能

1.集输站场的类型

➢ 原油集输系统站场按基本集输流程的生产功能可

分为:采油井场,分井计量站,转接站,集中处理 站(联合站)等四种站场。 ➢ 采油井场,分井计量站和转接站作用是集油、集 气的生产设施,将油、气收集起来,输往集中处理 站进行处理。

石油化工工艺流程

石油化工工艺流程石油化工工艺流程是指将原油转化为各种有用的化工产品的过程。

这些产品包括燃料,润滑油,塑料,橡胶,化肥等。

石油化工工艺流程是一个复杂的系统,涉及到多个单元操作和反应步骤。

本文将介绍石油化工工艺流程的一般概念和主要步骤。

第一步:原油的分离和预处理石油化工工艺流程的第一步是将原油分离成不同的组分。

这是通过利用原油中不同组分的沸点差异来实现的。

常见的分离方法包括蒸馏和萃取。

在分离过程中,还需要对原油进行预处理,以去除其中的杂质和硫化物。

第二步:催化裂化催化裂化是石油化工工艺流程中的一个重要步骤。

在这一步骤中,较重的烃类分子被分解成较轻的烃类分子。

这是通过在催化剂的作用下进行的。

催化裂化可以产生大量的烯烃和芳烃,这些化合物是生产塑料和润滑油的重要原料。

第三步:重整重整是将低质量的烃类分子转化为高质量的芳烃分子的过程。

这是通过在催化剂的作用下进行的。

重整可以提高燃料的辛烷值和润滑油的抗氧化性能。

第四步:聚合聚合是将烯烃分子连接在一起形成高分子化合物的过程。

这是通过在聚合催化剂的作用下进行的。

聚合可以产生各种塑料和橡胶。

第五步:裂解和重整裂解和重整是将较重的烃类分子分解成较轻的烃类分子和芳烃的过程。

这是通过在催化剂的作用下进行的。

裂解和重整可以产生大量的燃料和润滑油。

第六步:脱硫和脱氮脱硫和脱氮是将石油产品中的硫和氮杂质去除的过程。

这些杂质会对环境和设备造成污染。

脱硫和脱氮可以通过化学反应或吸附剂的作用来实现。

第七步:产品分离和精制在石油化工工艺流程的最后一步,需要对产生的化工产品进行分离和精制。

这是通过利用这些产品的物理和化学性质差异来实现的。

常见的分离和精制方法包括蒸馏、萃取、吸附和结晶。

总结:石油化工工艺流程是将原油转化为各种有用的化工产品的过程。

它涉及到多个单元操作和反应步骤,包括原油的分离和预处理、催化裂化、重整、聚合、裂解和重整、脱硫和脱氮以及产品分离和精制。

这些步骤的目的是生产高质量的燃料、润滑油、塑料、橡胶和化肥等产品。

海洋石油工艺设计手册8-原油的储存和外输

第六节原油的储存和外输海上油田原油的储存和运输通常有2种基本方式:(1)储油设备放在海上,原油用油轮来外运;(2)用海底管道把原油输送到岸上,再用其它方式运往用户。

无论哪种储运方式,它们对海上油田开发的投资和操作费用都有重大影响,因此,海上油田储存和外输系统方案的研究确定是海上油田开发的一个非常重要的一个方面,海上储存外输系统方案的研究应根据油田的特点、环境条件、油田开发规划和其他客观条件进行全面地分析和研究,进行多方案的比较论证,确定出技术可行经济合理的海上油田储存外输系统方案。

一、原油储存海上储油设施是全海式油田不可缺少的工程,它为油田连续稳定生产提供了足够的缓冲容量。

海上储油设备的容量取决于油田产量和运输油轮的数量、大小、往返时间以及装油作业受海况的限制条件。

如遇到恶劣的海况条件,波浪高度超过一定的限度,就要停止装油作业。

一般来说,海上储存设备容量按7~15天油田高峰油产量设计。

1.储油设备1)油轮油轮是一种浮式储油罐,它是海上储油最常用的一种方式,特别是对于一些边际油田在节省投资费用上具有重大意义。

储油轮的机动性好,在油田生产结束时容易搬迁,可用作另外新油田的开发。

储油轮可以专门设计建造,也可以购买旧油轮经改造而成。

海上油田使用最多的便是油轮和单点系泊相连接的储油方式。

用作储油的油轮,应满足装油作业的要求并配有下面设施:(1)油舱,是油轮用来装油的部分,用单层舱壁将油舱分隔成若干个独立的舱室。

当油轮摇动时,可减少油品的水力冲击,增加油轮的稳定性。

油轮四周边部舱室可用作海水压舱室,通过注入或抽出海水来调节装油作业时的平衡。

(2)各种管路系统和设备,主要有进油和装油管系、装油泵组、出售原油的计量和标定装置、装油生产作业的仪表检测和控制系统、用于舱室密封气的生产装置和管系、油舱清洗设备和管系、储油舱加热保温热力系统等。

此外,还有齐全的安全探测、消防灭火、人员救生设备,适应海上永久性作业的住房设施,直升飞机停机坪和与单点系泊连接的系泊设施。

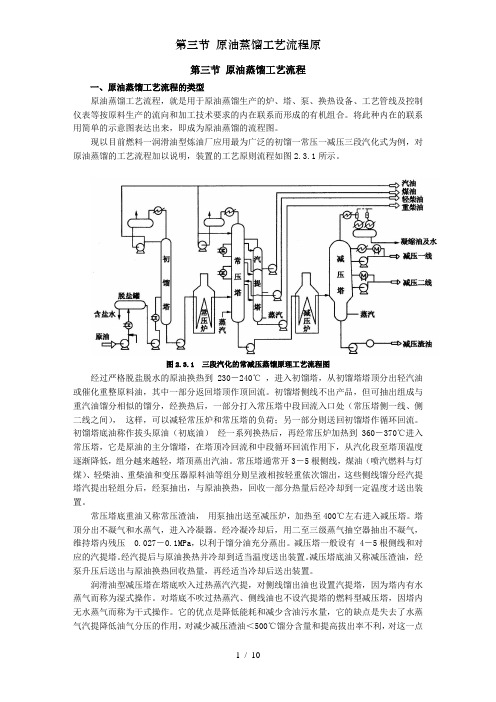

第三节原油蒸馏工艺流程原

第三节原油蒸馏工艺流程一、原油蒸馏工艺流程的类型原油蒸馏工艺流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及控制仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。

将此种内在的联系用简单的示意图表达出来,即成为原油蒸馏的流程图。

现以目前燃料一润滑油型炼油厂应用最为广泛的初馏一常压一减压三段汽化式为例,对原油蒸馏的工艺流程加以说明,装置的工艺原则流程如图2.3.1所示。

图2.3.1 三段汽化的常减压蒸馏原理工艺流程图经过严格脱盐脱水的原油换热到230-240℃,进入初馏塔,从初馏塔塔顶分出轻汽油或催化重整原料油,其中一部分返回塔顶作顶回流。

初馏塔侧线不出产品,但可抽出组成与重汽油馏分相似的馏分,经换热后,一部分打入常压塔中段回流入口处(常压塔侧一线、侧二线之间),这样,可以减轻常压炉和常压塔的负荷;另一部分则送回初馏塔作循环回流。

初馏塔底油称作拔头原油(初底油)经一系列换热后,再经常压炉加热到360-370℃进入常压塔,它是原油的主分馏塔,在塔顶冷回流和中段循环回流作用下,从汽化段至塔顶温度逐渐降低,组分越来越轻,塔顶蒸出汽油。

常压塔通常开3-5根侧线,煤油(喷汽燃料与灯煤)、轻柴油、重柴油和变压器原料油等组分则呈液相按轻重依次馏出,这些侧线馏分经汽提塔汽提出轻组分后,经泵抽出,与原油换热,回收一部分热量后经冷却到一定温度才送出装置。

常压塔底重油又称常压渣油,用泵抽出送至减压炉,加热至400℃左右进入减压塔。

塔顶分出不凝气和水蒸气,进入冷凝器。

经冷凝冷却后,用二至三级蒸气抽空器抽出不凝气,维持塔内残压 0.027-0.1MPa,以利于馏分油充分蒸出。

减压塔一般设有 4-5根侧线和对应的汽提塔。

经汽提后与原油换热并冷却到适当温度送出装置。

减压塔底油又称减压渣油,经泵升压后送出与原油换热回收热量,再经适当冷却后送出装置。

润滑油型减压塔在塔底吹入过热蒸汽汽提,对侧线馏出油也设置汽提塔,因为塔内有水蒸气而称为湿式操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低压分离器工作原理:

低压分离器通过一块高为1.1M的堰板把整个腔室分成两部 分,混合腔和油腔,在混合腔安装有防波板和波纹板,在 水出口安装有防涡板,在灌顶安装有一套氮气补压系统. 当来液经入口分流器进入分离器的后端,由于液、气的流 向和流速突然改变和压力的变化,使气体从来液中逸出, 气液得以初步分离。重力作用下,液体落至分离器底部, 在混合腔内经过波纹板整流向前端均匀运移,这过程中液 相中因为混合腔内具有足够的容量,使原油流出分离器前 在混合腔有足够的停留时间,原油携带的气泡又有机会上 升至液面并进入蒸汽空间。初步分离后的气体中,在横向 穿过液体上方的重力沉降空间时,气体中携带的小雾滴部 分的在重力作用下降至气液界面。直径更小的雾滴部分则 随气体经过除雾器,并在除雾器内的叶片金属网等部件的 作用下聚结,合并成大油滴,在重力作用下回滴入混合腔, 而气体则通过罐顶部的气体管线进入火炬分液罐。而混合 腔内的液体由于油水比重差也使得油水进行了一定的分离, 水滴沉降油滴上升,水停留在混合腔,原油经堰板溢至油 腔, 在经油出口的原油增压泵进入处理流程的下游。

原油换热器

(1). 功率: 2500kw/h (2). 设计参数:1100kPaG/0-130℃; (3). 操作参数:(COLD) 600kPaG/67-84℃ ,(HOT) 350kPaG/95-76℃; (4).换热原理:原油换热器为板式换热器,热介质和被 加热介质以相反的流动方向流动,通过隔离板传热,实现 换热目的。该换热器的热介质是从静电脱水器FPSO-1& 2V-2003来的脱水高温原油,把高压分离器FPSO-1V2001出来的含水≤20%的低温原油(被加热介质)加热。 (5).保护装置:在被加热原油的管线上安装有压力安全阀 PSV-201105/202105和201106/202106,压力设点为 1100kPaG;在被冷却原油的管线上安装有压力安全阀 PSV-201107/202107和201108/202108,压力设点为 1100kPaG。当压力超过其设点时,通过该阀可将液体泄 放到闭排系统。

高压分离器

(1).处理能力:气14150S m3/d,油35000 bbl/d,水92000bbl/d (2).尺寸: 3300mm(ID)x 12000mm(T/T) (3).设计参数:1100kPaG/13).内部结构:罐内主要部件 来液进口管线 一根长管从罐内两端均匀进液; 波纹板 6个 双层 使液体在平行板之间作层状流动并作方向变化。 减少流体的波动和扰动,给油气水沉降分离创造良好条件 油出口 罐内中部 离罐底2.1M高。 水出口 罐内中部 离罐底23CM 防沙高7CM,带防涡装置,防止排液 时产生旋涡,带走污水上部的原油 加热盘管 提高油温,促使油水混合液中的游离水从原油中沉降 冲砂管线 一般喷头状,清洁罐底积沙。 氮气补压管线进口 为高压分离器提供操作压力。

原油加热器

(1).功率: 2110kw/h (2).尺寸: 489mm(I.D)× 5908mm(T/T) (3).设计参数:Tube:1100kPaG/235℃,Shell:1200kPaG /235℃; (4).操作参数:Tube:500kPaG /82-95℃,Shell:600kPaG /200140℃ (5).加热原理:该加热器为管壳式加热器,原油走管束,热介质走壳 程。通过安装在热介质进口管线上的温控阀调节热介质流量,实现对 被加热介质温度的控制,该温控阀的设点为95℃,在中控电脑上可根 据实情对其设点进行改变。加热后的原油将进入低压分离器FPSO-1 &2V-2002进行处理。 (6). 保护装置:原油的管线上安装有压力安全阀PSV-201109/202109 和201110/202110,压力设点为1100kPaG,当压力超过其设点时, 通过该阀可将液体泄放到低压分离器;在热介质的管线上安装有压力 安全阀PSV-201116/202116和201115/202115,压力设点为 1200kPaG,当压力超过其设点时,该阀通过可将液体泄放到该加热 器的热介质返回管线内。

原油处理流程:

原油处理系统目的:

是去除井口平台过来的井液的伴生气、 水和固体残渣 具体指标: 原油中含水低于0.5%(体 积比) 70℃时雷诺蒸汽压 RVP≤10psi 最大含盐量小于20PTB

增产模块

CROSSOVER PUMP:FPSO-P-2000

AH2:430 m3 /H AL2:100 m3/H 超声波流量计: 超声波在流动的流体中传播时就载上流体流速的 信息。因此通过接收到的超声波就可以检测出流 体的流速,从而换算成流量。使用超声波流量比 不用在流体中安装测量元件故不会改变流体的流 动状态,不产生附加阻力,仪表的安装及检修均 可不影响生产管线运行因而是一种理想的节能型 流量计。

高压分离器的工作原理:

该分离器主要是运用重力分离原理,该原理适用于处理松 散的不稳定乳化液,是最古老、最简单又最节约成本和应 用最广的一种方法。 当油水混合液均匀从分离器两端进入罐内后,在流体方向 力作用力下从两端向中间流动,其中在通过波纹板时候液 体进行整流流并作方向变化。液滴碰击在波纹板表面后开 始聚结并按一定的方向通过。在油水混合液运移和在罐内 停留的时间内,油与水的密度差引起水从油中沉降分离出 来。由于水滴比它所置换体积的油重,使它有一个作用于 它的向下的重力,与这重力相抗衡的是水滴向下运动穿过 油而产生的阻力,当这两个力相等时,就会达到一个恒定 的速度,从而进行了油水的分离。而气相在液体进口分散 时候和流动过程中也从的液体中稀释一部分出来进入液态 空间。分离出来的水从分离器底部的水出口进入水处理系 统,原油通过开口在罐中部2.1M的位置流出进入下游。

中国海洋南海西部石油公司深圳油服公司

海洋石油111 FPSO内部培训

原油工艺系统

主讲人:张镇维

学习重点: 分离器内部结构及工作原理; 静电脱水器内部结构及工作原理; 概述: 番禺油田共包括两座固定式井口平台和一条浮式、生产、 储存和外输油轮(FPSO),FPSO位于两井口平台的正中 间,FPSO与井口平台之间通过一条海底油管(内直径12″, 外直径16″)、PY42海管体积约657 m3,PY-51的约 678 m3。番禺4-2油田水深大约为97m,番禺5-1油田水深大约 为110m,番禺4-2油田钻井20口,番禺5-1油田钻井20口, 所有井深在2000多米至3000多米之间。番禺4-2/5-1油田 总的工业储量大概为35MMBO,最高峰产油期大概为 90000BBL/d。目前,PY42的产量25000BOPD,生产井含 水高的有92%,平均含水为84.79%。PY51产量约 36000BOPD,生产井含水最高的有90%,平均82.85%.

两井口平台的生产井都采用井下电潜泵开发产,

井液在井口平台通过脱水、脱气、增压、加热, 然后经外输泵供到FPSO进行进一步的处理。在 FPSO的TOPSIDE上安装了两套处理系统,分别 用来处理两油田的井液,两套处理系统也可并联 使用。FPSO原油处理系统,每套包括一台投产 加热器,一个高压分离器,两台原油换热器,两 台原油加热器,一个低压分离器,两台并联的原 油增压泵,一台静电脱水器,两台并联的生产水 循环泵,和两台原油冷却器。单系统最大处理能 力: 井液 115000bbl/d,油35000 bbl/d,气 14150 sm3/d。

投产加热器

(1).功率: 1976KW (2).设计参数:SHELL:1200kPaG/235℃ TUBE:1100kPaG/130℃ (3).操作参数:SHELL:600kPaG/200-140℃ TUBE:600kPaG/50 -70℃ (4).在正常生产条件下,该加热器的处理能力是15000bbd,到油轮的 油温度应该大于50℃,设置启动加热器FPSO-1/2E-2004,将把 15000bbd原油从50℃加热到70℃。其目的是为了提高井液底温 度,使其达到下游设备的处理温度。 (5).保护装置:在FPSO-1&2E-2004的原油出口分别安装了一个压力 安全阀PSV-201101/202101,其设点为1100kPaG,如果超压,则通 过该压力安全阀可以把液体泄放到闭排。在热介质管线上也安装 了一个压力安全阀PSV-201102/202102,其设点为1100kPaG,如 果超压,则通过该压力安全阀可以把液体泄放到该加热器的热介 质返回管线内。 该投产加热器由于处理量小,一般在油田初次投产或者小产量时有必要的 情况下才使用。

低压分离器FPSO-1&2V-2002:

(1).尺寸: 2800mm(I.D)× 7300mm(T/T) (2).处理能力: 气3800 m3/h,液39616 BPD (3).设计参数: 420kPaG/130℃ (4).操作参数:75kPaG/95℃ (5).内部结构 内部主要部件 油进口分流器 离罐底高2.26M,在罐的尾部,与流体流 动方向垂直安装并开有两排小槽,使液体以瀑布形式流向 水平分流 防波板 两个 双层和单层 高1.97M 热盘盘管 离罐底1.01M 喷沙进口 需要外接管线 除雾器 作用在油气分离器重力沉降段内未能除去的较 小油滴,经常采用以碰撞和凝聚为主的方法加以捕集,除 雾器一般能除去气体中携带的粒径为10-100微米的油雾, 它的要求简单,气体通过时候的压降较小。 溢流挡板 把罐内分为油水两个腔室,高1.1M。

低压分离器

了解伴生气 伴生于原油的烃气称为天然气,并以“自由”气 或“溶解”气形式存在。自由气是在操作压力和 温度下呈气相存在的烃,自由气可以指任何压力 下不处于溶解状态也不由于物理作用使其保持液 态烃状态的任何气体。溶解气在一定压力和温度 下均匀溶解在油中,减压和(或)增温可导致气 体从油中逸出,并具有自由气特性。 海洋石油111的低压分离器处理工艺的目的主要 就是为了除去油水混合液中的伴生气。

(6).保护装置:该分离器罐顶安装有压力安全阀 PCV-201111/202111和201112/202112,其设点 为425kPaG,当罐内压力超过其设点时,该压力 安全阀打开把压力泄放到火炬系统;同时还安装 有一个压力高高关断信号HHIP-201106/202106, 其设点为380kPaG,当压力高高信号报警时会引 起该单元关停,其中压力控制会打开泄放压力到 火炬。在油腔和油水界面分别设有液位低低关断 信号(LLIL-201107/202107和LLIL201106/202106),还安装有液位高高报警信号 (HHIL-201107/202107),当发生报警时会引起 单元关停。另外,在油腔液位和油水界面上还可 设置液位高低报警信号,在压力控制器上也可设 置压力高低报警信号,这些信号都起一个预报警 作用,它们的设定值可根据实际情况在中控电脑 上自由设定。