原油处理系统

81#原油处理站电脱水系统改造

文 ◎ 尹虽子 ( 新疆油 田公司采油二厂注输联合一 站 )

摘要 :8 # 油 处理 站 采用 一 段沉 降脱 1原 离游 离水 、二段 电化 学脱 除乳化 水 的脱 水方 式, 电脱 水 系统 是保证 外 交原 油合格 含 水率 的 主 要 设 施 。 本 次 改 造 解 决 了原 油 处 理 系 统 乳化 水脱 水 困难 的 问题 ,处理 量 能够满足 目 前处理 要 求 ,并且使 用安 全性 能提 高 ,经济 效 益 增 加 , 自动 化 程 度 提 高。 关键 词 :8 # 1 原油处理 站: 电脱 水 系统; 分 以脱落 ,影响保温效果 。 上 下 极 板 之 间 的距 离 : 3 0m 2r a 1பைடு நூலகம் 电脱水器 没有 压油气线 : . 上 下 极 板 与 进 出 口 油 管 之 间 的 距 离 最 小 电脱 水器 原 设计没 有压 油气 线 ,每次 清 为 : 30 m 8r a 上 极 板 与 罐 内壁 之 间 的 距 离 为 :3 0 m 5r a 洗 电脱 水器 或对 电脱 水器进 行检 修 时都只 能 通 过 电脱 回掺水 线对 电脱进 行 顶油 ,这样 顶 下极板与罐 内壁 之间的距离为 :4 0 m 0m 油一 方面很 不彻 底 ,造成 污水含 油偏 高 ,给 下 极 板 与 罐 内壁 踏 板 之 间 的距 离 为 : 0 m 污 水 处理站 的 生产带 来 了极大 的不便 ;另一 35 m 方 面操作也不方便 。 高水位管与 罐底 之间的距离为 :6 0 m 5m 改造 中水位管与 罐底 之间的距离为 :5 0 m 5m 17 电脱水器顶部无操作平 台: . 由于 顶 部 无操 作平 台 , 清 罐 操 作 不 方 低水位短 与罐底 之间的距离为 :30 m 5m 本 站 目前 使 用 的 电脱 水 系 统 建 于 l 8 99 探头 与罐底 之间的距离为 :5 0 m 8m 年 ,连 续运 行 了1 年 ,其 中共 有 电脱 水 器6 3 便。 18 电脱水器无超越线 : . 布 液 管 与 罐 底 之 间 的距 离 为 :80 — 0 台 , 采 用 武 汉 计 算 机 中 心 设 计 的 电脱 水 控 85 rm 0 a 制系 统进 行控 制 。其 原理 为 :将 3 o  ̄ 压 电 8v 由于电脱水器无超越线,在运行 中, 电极 的绝 缘 距 离 不 小 于 2 0 m 6m 输入 升压 变压器 进行 升压 ,输 出4 0 0 高压 当液 量太 大或 含水 高不 能处理 时 ,只 能通过 0 0V 2 14 4 对 仪 表 系 统 进 行 了完 善 : .. . 交 流 电 , 通 过 整 流 硅 堆 后 变 为 直 流 电进 行 直 某 台脱水 器穿 膛来 降低其 它脱 水器 的流 量 , 更 换 了 新 的 界 面 监 测 含 水 仪 表 ,气 动 流 脱 水 。 在 使 用 过 程 中 可 通 过 晶 闸 管 进 行 调 因此 该脱 水器 送 电运行 ,使整 体 处理 能力减 阀 :L 一 0 , 自电脱 间铺设 仪表 电缆 至中控 V8 5 压 ,来调 节输 出电压及 电流 。该 电脱 水系 统 小 ,另 外 调 节 不 迅 速 。 设计 能力 为2 0 t a 04/. 1 9仪表系统需进行完善 。 . 室 ,将输 出 电流 、电压 以及含 水监 测信 号 引 入DS 统 。 C系 1存在 问题 : 2改造 内容 : 本次 改造 分三 个过程 :第 一 按照 设计进 2 . . 对 容 器 不 均 匀 沉 降 进 行 了 处 .1 4 5 11 电脱水器 存在腐蚀现象 . 行 施工 ,第 二对进 口布 液管 进行 了改 造 ,第 理 : 2 0 年7 1 0 2 月 2日,l 电脱水器穿孔 泄漏 , # 在 容 器 与 基 础 之 间 铺 垫 钢 板 , 使 容 器 后 通 过锅 炉检 验所 检验 ,发现 容器 本体 底部 靠 三增 加了第三层极板 。 2 设计改造 的内容: . 端抬 高,消除 与管线之 间的安装应 力 。对6 台 近 封头 处 1 平方米 范 围 内有 5 坑蚀 ,直径 为 处 容 器安装 相关 连接 管线 安装 金属 软管 :包 括 5 1 c 。 通 过 锅 炉 检 验 所 检 验 ,坑 蚀 处 最 小 —5 m 2 1 1新建排砂 系统: ._ 拆 除 原 有 排 砂 沟 ,制 作 新 排 砂 系 统 : 进 口、出 口、放 水 以及排污管线 。 壁 厚4 m m ,其它容 器也存在 不同程度 的腐蚀 现 2 1 4 6 对 每 台容 器制作 了单 独的操 作 . .. 象 ,对6台 电脱 水器 进 行 了手 工堆 焊 维修 。 该 管 线 为 中4 6 2 无缝 钢管 ,单 台容 器底 部 为 8 0× 8 0 2 0 年 , 对 2 电 脱 水 器 进 行 检 验 , 最 小 壁 后 e 1 9 04 # 1 5 管线 ,与 e4 6 ) 1 2 管线紧密连 接 ,在 中4 6 平 台 ,平 台 宽 度 为 1 0 1 0 , 与 变 压 器 平 ) 2 为 5m,强 度 不 足 。 m 管线末端 ,用 6 m m 钢板焊 接1 5 ×1 5 排 砂 台进 行 连 接 。 . ×2 . m 5 管线在 下水井底 部,具 2 1 4 7 维 修破 损 的电脱水器 保温 层 , ... 1 2 电 脱 水 器 基 础 下 沉 , 在 安 全 隐 池 ,另一 端连接 中1 9 . ‘存 有 2 0m 水 封 高 度 。 0m的 拆 除原有混凝土地坪 ,重新砂 石地面 。 患: 2 1 2 对 容器 本体进 行 了检验 ,根 据检 .. 2 1 4 8 在进 出 口管线 连接超 越线 以及 .. . 经 目测 ,每 台电脱水 器基 础 都有 不同程 阀 门 , 规 格 D I 0 NO 。 度 的下 沉 ,下 沉高 度 1 —1 a 。管 线受 力严 验 结 果 进 行 维 修 : 0 5m 22对布液 管进行了改造 : . 重变 形 ,且连 接法 兰 处有渗漏 现 象 。若管 线 本 次对6 台容 器本体均进 行 了检测 ,全部 在 电脱 水器 维修 施工 过程 中 ,发现 筛 管 及 闸 门拉裂 ,会 出现 跑油现 象 ,不但 会发 生 存在 腐蚀 情况 ,2 最为 严重 ,不 能满足 使用 # 安全 事 故 ,且不 能保 证外 交原油 含水 率 的合 要 求 ,进 行 了堆焊 维修 ,其 它容器 目前 还 能 筛孔存 在堵 塞现 象 ,并且 尾部 盲板 有 间隙 , 存在布 液不 均 。筛管 为 中1 8 0 管线 ,总 共有 2 格。 够使用 ,因此 没有堆焊 。 根 ,总长 8 m,筛孔 有2 ,间距为8 m 排 0 m,直 径 2 13新建干气压 油线 : .. 其原 因是 现有 排砂 沟破 损泄 漏 ,水渗 入 。 总线 为中4 ×4 8 管线 ,首端连接 在加热炉 为 6 由于布液 不均需进行 改造 ,在施 工时 地 基 ,破 坏 了地基 土 承载 能力 。同 时 ,由于 变 压器 以及 整流 器位 于容 器顶 部后端 ,其 质 燃 气管 线上 ,并与 每 台容器 顶部排 气 管线连 为 了在拆 除及 安装 时不 动火作 业 ,将 原有 管 量 较前 端大 , 因此后 端沉 降严 重 ,致 使前 端 接 ,此 为 容 器 停 运 压 油 气 线 , 将 该 线 与 放 空 线 人 工 锯 断 后 抬 出 容 器 , 将 新 的 管 线 分 两 段 管 线连 接 ,作为在 压 空容器 后排 气使 用 ;将 制 作、用 法兰 连接 ,筛孔 扩大 为 中1 , 并安 O 向上 翘起 ,管 线 受 力 。 容 器顶 部排 气线连 接在 汇 管上 ,然后 与排 砂 装 尾 部 盲 板 。 13 电脱 水器控制柜存在 的问题 : . 2 3 对 电脱 水 器 内 部 重 新 安 装 了 第 三 层 . 2 管线 ,该线为投 运 本 站 目前 使 用 的 控 制 柜 1 8 年 投 入 使 管线连接 ,支线为 中3 ×3 99 用 ,元器 件老 化严 重 ,故障率 高 ,需经 常更 换元 器件 ,维 修工 作量 大 , 目前此 控制 柜 己 属淘 汰产 品 ,没有 厂家 生产 此类元 器件 ,此 系统 维持 运行 困难 ,如 不及 时更 换将 直接 影 响我厂原油外 交。 14 变压器及整流器存 在安全隐患 : . 本 站使 用 的变 压器及 整流 器均 为 不防爆 的产 品 ,按照 油 田设计 规 范,在 油气 站库 内 必 须安装 防爆 型产 品 ,现使 用 的变压 器及 整 流 器 已不能满 足 设计规 范要 求 ,存在 安全 隐 患。 1 5 电脱 水器保 温层老化脱落 : . 由于 该容 器建 于 1 8 年 ,时间 较久 ,部 99

原油洗舱系统

该装设惰性气体系统的船舶是否已安装;

能否满足惰性气体系统的一般要求;

能否满足惰性气体系统的功能要求;

惰性气体系统的各组成部分能否正常有效地工 作;

各种仪表及打印装置是否处于正常状态;

各种声光报警装置是否正常;

在驾驶室内是否有止回装置前方惰性气体供气 总管内的压力显示;

在机器控制室或机器处所内鼓风机排气端的惰

(3)在每一货油舱与污油水舱,均应按《1974年国际海上人命安全 公约的1978年议定书》所修订与补充的《1974年国际海上人命安 全公约》第II-2章相应条文的规定及其进一步的修改,设置惰性气 体系统。

(4)关于货油舱的压载,应在每一压载航次开始之前,以原油清洗

足够的货油舱,以便根据油船营运的方式及预报的气候情况将压 载水只装入经原油洗舱的货油舱内。

COW manual

M73/78ANI/R13B.5

Especial ballast arrangement (Existing oil tanker>=40000DWT)

M73/78ANI/R13D

精选课件

13

COW的公约要求

M73/78ANI/R13.6的要求:

每艘载重量为20000吨及以上的新原油油船, 均应装有采用原油洗舱的货油舱清洗系统。主 管机关应负责保证,在这种油船首次从事原油 运输后的一年以内或在运输适用于作原油洗舱 的原油的第三个航次结束之前(以较晚者为 准),使该系统完全符合本附则第13B的要求。 除所装原油不适用于作原油洗舱外,这种油船 均应按该条的要求采用该洗舱系统。

中海油绥中36-1原油终端处理厂污水处理系统改造应用

中海油绥中36-1原油终端处理厂污水处理系统改造应用摘要:《辽宁省污水综合排放标准》(DB 21/1627-2008)颁布后,新标准对许多排放指标进行了不同程度的提升,其中COD排放标准提升至国家一级A,要求COD≤50mg/L,含油≤3mg/L,氨氮≤8mg/L。

根据标准要求,绥中36-1原油终端原有的生产污水处理系统无法满足,如达到外排标准,必须进行相应改造,因此需要增加后续深度处理单元,本文着重从升级改造处理单元的工艺流程、原理等方面做了详细介绍。

关键词:处理厂;污水处理;系统改造1.所解决的现场技术问题绥中36-1原油终端生产污水处理系统设计污水处理能力为210万方/年,2000年11月建成并投入使用,2004年在原水处理系统上,增加生化处理单元,处理后COD指标达到《污水综合排放标准》 GB8978-1996 COD≤300mg/L的要求,并保持稳定运行。

2008年7月1日,辽宁省环保局及辽宁省质量技术监督局联合颁布了新的污水排放标准《辽宁省污水综合排放标准》(DB 21/1627-2008),新标准对许多排放指标进行了不同程度的提升,其中COD排放标准提升至国家一级A,要求COD≤50mg/L,含油≤3mg/L,氨氮≤8mg/L。

根据标准要求,终端现有的污水处理设备无法满足,如达到外排标准,必须进行相应改造。

2.项目实施过程所采取的措施本系统需处理的污水水质具有以下几个特点:含聚、含油、含盐量高、水质水量波动大。

综合本系统的工程基本条件,污水处理必须由强大的预处理系统,通过以生化处理为主体的处理系统将大部分有机污染物质分解去除,同时具备良好的和易于管理的生物脱氮除磷功能,对于不容易生物降解的有机物,增设高级氧化和附聚微降解深度处理单元。

出水水质符合规定的排放标准。

系统工艺分为五个部分:隔油、除渣+脱聚+生化+高级氧化+附聚微降解。

隔油、除渣单元采用竖流气浮沉淀池,能够有效的对污水中油、水、渣进行三相分离。

48000DWT成品油/原油船压载水处理系统试验程序

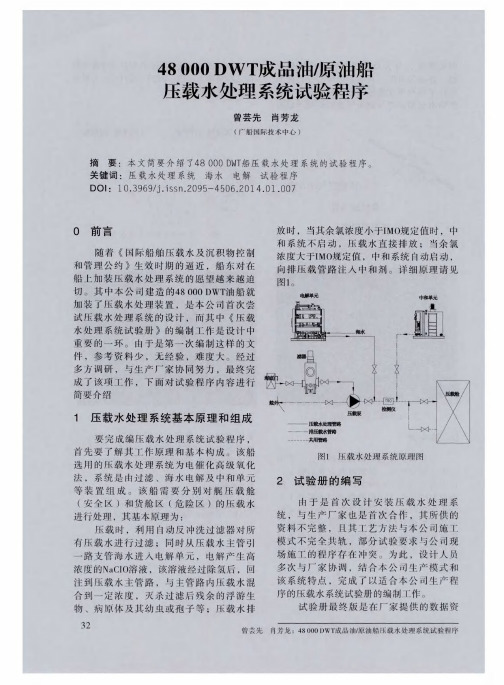

表1 电解 单元试 验 步骤

步骤 操作方法 结果预期

1

2

点击控制柜触摸屏“ 手动( 卜 1 Ⅱ n u C t 1 ) 按钮

主流量计启动

进入电 解单元手动 控制界面

示数范围0 ~ 1 0 0 0 m3 / h

3

电 解单元流量计 温度计

示数范围0 3 0 m3 / h 屏幕显示室 温摄氏度数值

合格 。

( 4 ) 确认 设 备 安 装 正确 及 所 有 电连接 都

已进 行 检 测 。

2 . 1 试 验前 安 全确 认 ( 1 ) 系 统操 作人 员 必 须 经 过 相关 培 训 , 具 有 系 统 操 作 ,运 行 ,维 护 和 处 理 紧 急 情

况 的 能力 。

( 2 ) 避 免 直 接 接触 电解 产 生 的 次氯 酸 钠 溶液。 ( 3 ) 如果 发 生 次 氯 酸 钠 泄 漏应 立 即停 止 系统并 进行 检测 和维 修 。 ( 4 ) 在 电解 槽 通 电前应 保证 电解 槽 内 已 充满 水 。 ( 5 ) 只有 中和 单 元 接线 箱上 的紧 急 停 止 按钮 对搅 拌机 有 紧急停 止作 用 。

料 基 础 上 ,增 加 试 验 前 的 各 项 准 备 工 作 程 序 ,如 安 全 确 认 、相关 设 备 和 系 统 的准 备 工 作 、系 统 初 步 检 验 等 , 以及 压 载 水 处 理 系 统 中基 础 仪 表 的检 测 、系 统 数 据 与 手 工 记 录 数 据 的对 比表 。该 系 统 试 验 分 为 码 头 部 分及 航行 部 分 。

2 . 3 初 步检 验

( 1 ) 目视所 有控 制板 安装 到位无 损坏 。 ( 2 ) 检查 仪 表安装 到位 无损 坏 。

原油有机氯对油田处理系统的危害及预防措施

原油有机氯对油田处理系统的危害及预防措施【摘要】原油中的氯化物一般认为有两种,即以氯代烃存在的有机氯化物和与碱金属或碱土金属离子形成的无机氯化物。

这两种形式存在的氯化物在原油加工过程中均可造成催化剂中毒和设备腐蚀。

无机氯化物可在原油脱盐脱水过程中随水而脱除。

但是有机氯化物采用常规方法不易脱除,脱盐后原油有机氯含量几乎不降低。

有机氯的存在会给油田处理系统尤其是炼化企业的安全生产造成很大的安全隐患,如何采取有效的预防措施来降低有机氯迫在眉睫。

【关键词】原油有机氯油田处理系统危害预防措施1 原油有机氯在油田处理系统的认识现状随着塔河油田原油开采深度的增加,酸压、裂化等措施井的增多,原油中的有机氯含量也呈不断增大趋势。

塔河油田对于原油有机氯的认识较晚,在2012年以前所处理的外输原油只要保证含水在标准范围之内,即可进行外输。

对于原油有机氯含量检测直到2012年2月才引起重视,局分公司连续下发三个文件要求尽快解决原油有机氯的超标问题。

2 原油有机氯的来源(1)天然存在的有机氯,在原油中有机氯化合物以某种复杂的络合物形式天然存在,主要浓缩在沥青质和胶质中;塔河油田高含胶质沥青质,部分油井胶质沥青质含量高达50%以上,高含胶质沥青导致原油有机氯偏高。

(2)来自采油过程中所添加的油田化学助剂,随着油藏开发时间的延长,油藏压力等参数的逐渐下降,胶质沥青质随之不断析出。

为解决胶质沥青质堵塞井筒的问题,采油厂引进了部分油田化学助剂,引进药剂未经有机氯检测环节直接投入油井导致原油有机氯含量大幅提高。

据塔石化检测结果表明,其中wd-06型高效溶胶分散剂有机氯含量高达570000μg/g,sy-601型清洗剂有机氯含量高达125355μg/g;塔河油田th10403x单井原油有机氯含量为5182.45μg/g,tp115ch单井有机氯含量为41.79μg/g,s115-5x单井有机氯含量为12.61μg/g,这些单井的原油有机氯含量大大超过了原油有机氯含量标准。

浅谈原油处理装置自动消防系统方案优化

保 证 了管 网压 力的 稳定 。见 图1 ( 所示 ) ( ) 灾 情 况 下 原 油 的 自动 切 断 的 设 3火 计 : 储 油 罐 的进 出 I 线 上 安 装 可远 程 在 I管 控 制 的 气动 球 阀 , 火 灾 被 确 认 的情 况 下 , 在 自动 关 闭 , 而 切 断 罐 内 原 油 与 罐 外 原 油 从 的 接触 。 现 自动切 断 可 燃 物 的作 用 。 以 实 可 有效地控制火灾的蔓延( 图 l 示) 见 所 。 () 4 实现 控 制 系统 的 冗 余 。

1 原油处理装置工艺介绍

原 油 处 理 装 置 主 要 功 能是 把 采 出 的 含 水含气的原油进行 油气分离和油水分 离 , 含水含气原油 经三相分离器初步脱水 、 脱 气 后 , 分 离 缓 冲 罐 中进 一 步 脱 水 、 气 , 在 脱 经 提 升 泵 增 压 后 进 入 原 稳 塔 , 油 经稳 定 原 塔 进 行 正 压 闪 蒸 , 稳 塔 底 稳 后 原 油 经 原 原

工 程 技 术

ห้องสมุดไป่ตู้

浅 谈 原 油处 理 装 置 自动 消 防 系 统 方 案优 化

范 兴 斌 ( 长江大学 管理学 院 湖 北荆州

442) 3 0 3

摘 要: 论述 了原油处理装 置中消防 系统设计 的新思路 , 优化 了消防 系统方案 , 解决 了原 油处理装 置中 自动喷淋 系统 常见故障和物料 自动 切断 同题 , 用1 1 采 : 冗余中心控 制 系统 , 实现 自动 消防, 高 了原 油处 理装置的安 全操 作性 。 提 关键词 : 原油处理 自动消防 方案优化 冗余控 制 中 图分 类号 : P 7 T 2 文 献标 识 码 : A 文章 编号 : 6 2 3 9 ( 0 0 0 () 0 8 0 1 7 - 7 1 2 1 )5 b一0 6 — I 油 田原 油处 理 装 置是 把 原 油 油 气 分 离 和 油 水 分 离后 , 时 存 储 , 后 输送 到原 油 暂 最 长 输 管 道 , 炼 油厂 提 供 高 品 质 的原 油 。 为 原 油 处 理 装 置 的 是 油 气 聚 集 的 场 所 , 旦 发 一 生 火 灾和 爆 炸 事 故 , 但 对 人 民安 全 和 国 不 家财产造 成严重损失 , 可能造成 大范 围 还 的 环 境事 故 。 因此 , 油 处 理 装 置消 防 系 统 原 设 计 尤 为 重要 。 稳塔底泵提升进原油储罐储存 。

基于瞬态模拟的原油处理系统强烈段塞流分析研究

一

一

象 ,应 用 O L G A( 全 动 态 多相 流模 拟 计算 )软 件 进 行 瞬态 模 拟 ,主 要 模 拟 原 油 从 油 油换 热器 出 来 经 过

该 油 田原 油处 理 规 模 5 0 0万 t / a ,原 油 进 站 温度 4 5~5 5 ℃ ,进 站 压 力 1 . 1 MP a 。单 井 原 油 经 计 量 站 后

有水 动力段 塞流 、地形起伏诱发段塞流和强烈段 塞 流 川 。段 塞 流 多 发 生 于 油气 集输 系 统 ,井 流 物从 井

第2 5 卷

第 2期

石 油 规 划 设 计

2 9

高 压 压 缩机 卜 . 电_ 巫 堕 卜

匝 — 堕

田原 油 处 理 系 统 中需 要 关 注 的 问 题 。

图1 原油处理系统工艺流程

1 . 2 段 塞 流 的形 成分 析 整 个 原 油处 理 系 统 中 ,多 相 流 出 现 的位 置 主 要

2 8

第2 5 卷

第2 期

石 油 规 划 设 计

2 0 1 4 年3 月

文章 编号 :1 0 0 4 - 2 9 7 0( 2 0 1 4 )0 2 — 0 0 2 8 — 0 4

张 国栋 罗 焕

王 杰

( 中 国石油 集 团工程 设计 有限 责任 公司 北京 分公 司 )

张 国栋 等 .基 于 瞬 态模 拟 的 原 油 处 理 系 统强 烈 段 塞 流 分析 研 究 .石油 规 划 设 计 ,2 O 1 4,2 5( 2):2 8~

ch5-5__原油储存和处理系统管系新

各大油田原油处理系统根据科威特石油公司的单井生产计量要求:原油外输系统应设计成单一故障发生时,不能招致较大的环境污染和机械损坏,应至少配备两台原油泵以原油进行外输和驳运,原油外输系统中的设备、管路、仪表应符合本规范相应的章节的要求,应装设排空原油舱及任何相应管路的装置。

要求:原油外输系统应设计成单一故障发生时,不能招致较大的环境污染和机械损坏,应至少配备两台原油泵以原油进行外输和驳运,原油外输系统中的设备、管路、仪表应符合本规范相应的章节的要求,应装设排空原油舱及任何相应管路的装置。

原油泵:原油泵除可兼作泵舱、排水、原油洗舱排水以及注入和排除原油舱内的压载水外,仅可作为原油舱的注入和排出。

应在泵的原动机处所内及其处所以外设置关闭原油泵的装置。

原油泵应设置防止超压的闭式释放系统(即释放后排入吸入端)。

对安装于原油泵舱并由穿过泵舱舱壁的轴驱动的原油泵,应装设能从原油泵舱外部监测原油泵轴的舱壁填料函和轴承温度的温度传感器,并当上述填料函或轴承温度过高时触发报警。

对于工作时有可能使压力超过其系统设计压力的原油泵,均应装设安全阀。

安全阀排出的油应流回至泵的吸入端,并能有效地将泵的排出压力限制在该系统的设计压力。

每1台原油泵出口端和原油泵控制站附近均应设有原油压力表。

原油外输时,惰气系统出口压力低及原油舱压力达到低限时,应关断原油外输泵。

原油管路:原油管路只能敷设在原油区域之内,如无法避免,可允许原油外输管引至尾部开敞的非危险区。

当原油外输管路必须穿过居住区时则应在开敞部位穿过,在穿过的该区域及附近不应设有非焊接的接头。

当浮式装置在原油区域以外的首部或尾部设有、卸油的连接接头时,则引向该接头的管子在与原油总管连接处应设有盲通两用法兰或可拆短管,并在首尾连接接头的末端设有盲板法兰。

上述连接接头3m范围内应视为危险区域。

与外输卸油软管直接连接的原油装卸管路的终端接管、阀件及其他附件,均应为钢质或同等延展性材料制成,并应具有坚固的结构和牢固的支撑。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一次沉降罐

沉降时间按30h计,选用5000m³ 一级沉降罐3座(其中1座兼二次沉降罐)。 5000m³ 一级沉降罐设计参数如下: 尺寸 设计压力 设计温度 工作温度 喷油口高度 排水口高度 溢流出油口高度 Ф23640×14300 1960Pa、-490Pa 90℃ 80℃ 3.5m 1.0m 12.3m

原油沉降罐结构及工作原理

2)沉降过程 水洗后的原油通过油水界面进入沉降段。这时大部分水已被分出, 原油自油水界面沿罐截面向上流动的速度越来越小,原油及其携带的较 小的水滴在密度差的作用下,连续相油不断上浮,分散相粒径较小的水 滴不断从油中沉降下来;当原油上浮到沉降罐上部液面时,以溢流方式 维持恒液面运行,含水率很小的原油进入上部的集油槽并从出油管排出; 沉降罐底部分离出来的水,经集水管汇集通过调节水箱出水管排出。

设计/操作温度:90℃ /75~85℃

气 出 口

人孔

油气进口

人孔

人孔

安 全 阀

补 气 口

浮球口

清砂口

清砂口

清砂口

排 污 口

连 通 口

油出口

两相分离器工作原理

当三台分离器并联运行时,液相连通,底部连通阀打开; 气相控制压力相同,天然气出口管线上阀打开。 工作原理:然改变,使油气得

原油沉降罐结构及工作原理 1. 结构

原油沉降罐结构及工作原理

胜利勘察设计研究院有限公司

原油沉降罐结构及工作原理

2. 工作原理

原油沉降罐的油水分离主要包括底部水层的水洗和上部

油层中水滴的沉降两大过程,油水密度差是油水分离的主要 动力。 在沉降罐内,理论上主要为油、水两层,实际生产中常 产生上、中、下三层。上层为原油中水滴的沉降区;中层为

燃料气分离器

气出口

联合站内设Ф1600×7500燃料气分 离器1台,用于燃料气分液。

安 全 阀

设计参数如下:

外形尺寸:φ1600 H=7500

气 进 口

设计/操作压力:1.0MPa /0.2~0.8MPa 设计/操作温度:90°/20~65℃

浮球口 人孔

油出口 排污口

燃料气分离器工作原理

分离器正常生产时,其天然气进口阀、天然气出口阀保持开启状态;排污阀 处于关闭状态。天然气经过分离器除液缓冲后通过气相出口设置的自力式调压阀 调压(稳定阀后压力0.2-0.4MPa),计量后供站内用燃气。 凝液处理方法:为防止分离器底部的凝液冻结,冬季需启运电伴热。当底部 集液液位达到1.0m左右时,打开排污阀,将凝液排放至底水罐;液位降至0.3m 左右时,关闭排污阀。

原油储罐静止沉降放底水生产工艺生产合格原油,合格原油通过新建 外输管道输送至雅克拉装车末站外销。

橇装单井计量装置

液相计量范围 30~300t/d

气相计量范围100~10000 m³ /d 容器设计/操作压力:2.5MPa/0.3-0.8MPa 管路设计/操作压力:2.5MPa/0.3-0.8MPa 设计/操作温度:120°C/70-80°C

原油沉降罐结构及工作原理

乳状液在活性水中上浮,由于 乳状液与水层的剪切和摩擦作用, 有利于W/O (油包水) 型乳状液 的破解,从而加速水滴的聚结和沉 降。 水洗的结果是,油相在沉降罐 内有很短的停留时间就可达到油中 含水少的效果,剩下的是水中分离 出油滴,一般需要较长的停留时间, 除非在罐内加装相应的填料。

分离出的天然气经过两级TP板气液分离,最后经出气筒内捕雾器再次气液分离后,从气出口排

出。为得到最大的气液界面面积,将液面控制在直径的 1/2。

伴生气分离器

气出口

联合站内设Ф1600×7500伴生气分 离器1台,用于站内伴生气分液。设计

安 全 阀

参数如下:

外形尺寸:φ1600 H=7500

气 进 口

两相分离器

联合站内设Ф3000×17212油气两相分离器3台,停留时约23min。满足《油田油 气集输设计规范》SY/T0004-98中7.1.2条“两相分离器的液相停留时间,当处理发 泡原油时可采用5~20min”的要求。 设计参数如下: 外形尺寸:Ф3000×17212

设计/操作压力:1.0MPa /0.3-0.8MPa

水中油滴的上浮区和水中机械杂质的下沉区;下层为泥砂沉

积区。

胜利勘察设计研究院有限公司

原油沉降罐结构及工作原理

1)水洗过程 油水混合物由进油管进入进液分配管,经进液分配 管以喷散状流入沉降罐底部的水层,油滴的上浮和水滴

的下沉过程在水层随即产生,当这一过程一直发生至油

水界面处时,原油中大量的水已被脱出,习惯上将油水 界面以下的油水分离过程称为水洗。 水洗在油水沉降分离中的作用很重要。当油水混合 物向上通过水层时,由于水的表面张力较大,这种力产 生聚结水滴作用,原油中的游离水、破乳后粒径较大的 水滴、盐类和亲水性固体杂质等在水洗过程中大量并入 水层,水洗过程至油水界面处终止。由于大部分水从原 油中分出,原油从油水界面处沿沉降罐截面上流动的流 速减慢,为原油中较小粒径的水滴沉降创造了有利条件。

主工艺流程

加热 计量 压缩机

单井来油

计转站来油 加药 进站加热炉 两相分离器

一次沉降罐

二次沉降罐 含水<5%

加药

脱水泵

空冷器 三相分离器

T=80℃

空冷器 计量外输 外输泵 净化油罐 含水<0.5% 提升泵 负压稳定 (脱硫)

压缩机

压缩机

外输

脱水加热炉 T=90℃

四号联合站采用两级热化学大罐沉降脱水、负压稳定(脱硫)、

设计/操作压力:1.0MPa /0.3~0.8MPa 设计/操作温度:90°/75~85℃

浮球口 人孔 油出口 排污口

伴生气分离器工作原理

分离器正常生产时,其天然气进口阀、天然气出口阀保持开启状态;排污阀 处于关闭状态。由天然气分离器出口管线上的气动调节阀调节天然气分离器压力 (稳定阀前压力0.4MPa)。 凝液处理方法:为防止分离器底部的凝液冻结,冬季需启运电伴热。当底部 集液液位达到1.0m左右时,打开排污阀,将凝液排放至底水罐;液位降至0.3m 左右时,关闭排污阀。

以初步分离。原油在重力作用下流入分离器的集液部分。集液部分容积使原油流出分离器前在集液

部分有足够的停留时间,以便被原油携带的气泡上升至液面并进入汽相。在设备的分离段设有高效 波纹板聚结器,加速了油水的沉降分离,提高分离效果。 集液部分的含水原油由出油阀排出,出油阀采用气动调节阀,和液位变送器联锁控制。