变频器功率器件损耗计算

igbt功耗计算

1IGBT 的驱动特性及功率计算陈暹辉深圳裕能达电气有限公司摘要:根据目前市场的使用情况,介绍IGBT 的驱动特性及不同功率计算。

关键词:开通损耗 关断损耗 栅极电阻 导通压降 短路时间1 IGBT 的驱动特性1.1 驱动特性的主要影响因素IGBT 的驱动条件与IGBT 的特性密切相关。

设计栅极驱动电路时,应特别注意开通特性、负载短路能力和d v /d t 引起的误触发等问题。

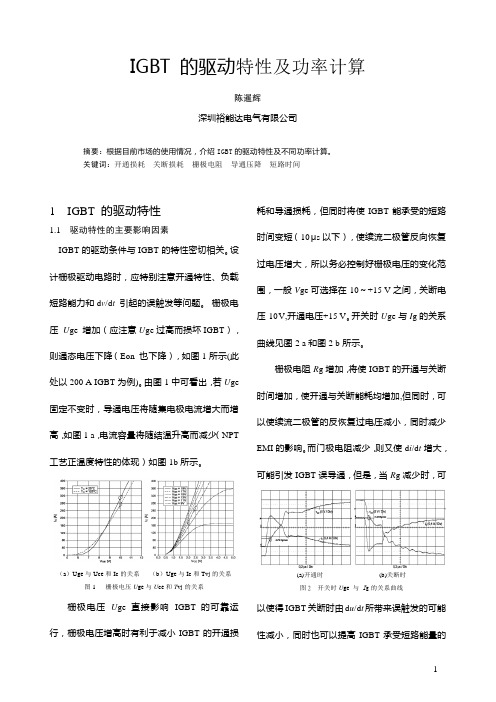

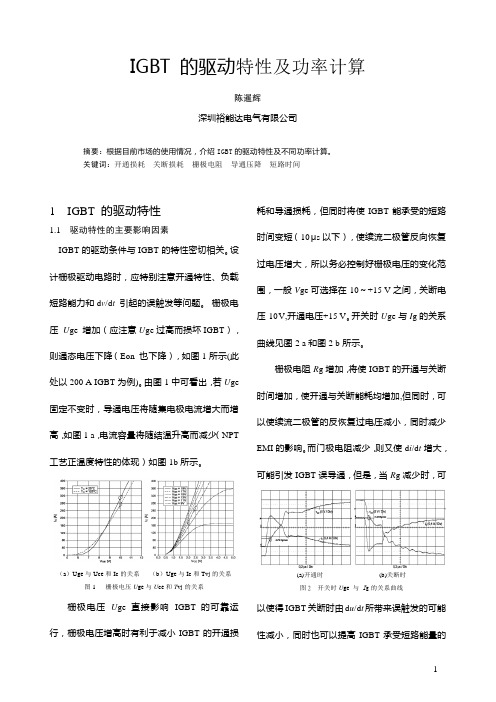

栅极电压 U ge 增加(应注意U ge 过高而损坏IGBT ),则通态电压下降(Eon 也下降),如图1所示(此处以200 A IGBT 为例)。

由图1中可看出,若U ge 固定不变时,导通电压将随集电极电流增大而增高,如图1 a ,电流容量将随结温升高而减少(NPT 工艺正温度特性的体现)如图1b 所示。

(a )Uge 与Uce 和Ic 的关系 (b )Uge 与Ic 和Tvj 的关系图1 栅极电压U ge 与U ce 和T vj 的关系栅极电压 U ge 直接影响 IGBT 的可靠运行,栅极电压增高时有利于减小IGBT 的开通损耗和导通损耗,但同时将使IGBT 能承受的短路时间变短(10 μs 以下),使续流二极管反向恢复过电压增大,所以务必控制好栅极电压的变化范围,一般V ge 可选择在-10~+15 V 之间,关断电压-10 V ,开通电压+15 V 。

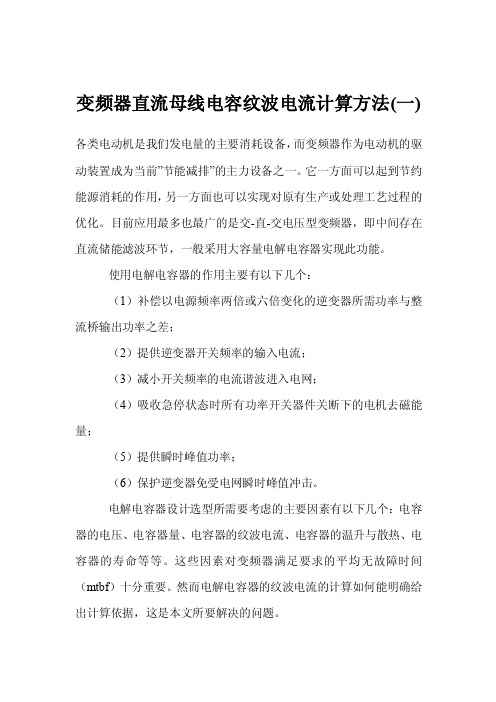

开关时U ge 与I g 的关系曲线见图2 a 和图2 b 所示。

栅极电阻R g 增加,将使IGBT 的开通与关断时间增加,使开通与关断能耗均增加,但同时,可以使续流二极管的反恢复过电压减小,同时减少EMI 的影响。

而门极电阻减少,则又使d i /d t 增大,可能引发IGBT 误导通,但是,当R g 减少时,可(a)开通时 (b)关断时 图2 开关时U ge 与 I g 的关系曲线以使得IGBT 关断时由d u /d t 所带来误触发的可能性减小,同时也可以提高IGBT 承受短路能量的能力,所以R g 大小各有好坏,客户可根据自己设计特点选择。

变频器直流母线电容纹波电流计算方法(一)

变频器直流母线电容纹波电流计算方法(一) 各类电动机是我们发电量的主要消耗设备,而变频器作为电动机的驱动装置成为当前”节能减排”的主力设备之一。

它一方面可以起到节约能源消耗的作用,另一方面也可以实现对原有生产或处理工艺过程的优化。

目前应用最多也最广的是交-直-交电压型变频器,即中间存在直流储能滤波环节,一般采用大容量电解电容器实现此功能。

使用电解电容器的作用主要有以下几个:(1)补偿以电源频率两倍或六倍变化的逆变器所需功率与整流桥输出功率之差;(2)提供逆变器开关频率的输入电流;(3)减小开关频率的电流谐波进入电网;(4)吸收急停状态时所有功率开关器件关断下的电机去磁能量;(5)提供瞬时峰值功率;(6)保护逆变器免受电网瞬时峰值冲击。

电解电容器设计选型所需要考虑的主要因素有以下几个:电容器的电压、电容器量、电容器的纹波电流、电容器的温升与散热、电容器的寿命等等。

这些因素对变频器满足要求的平均无故障时间(mtbf)十分重要。

然而电解电容器的纹波电流的计算如何能明确给出计算依据,这是本文所要解决的问题。

直流母线电容纹波电流的计算纹波电流指的是流过电解电容器的交流电流,它使得电解电容器发热。

纹波电流额定值的确定方法是在额定工作温度下规定一个允许的温升值,在此条件下电容器符合规定的使用寿命要求。

当工作温度小于额定温度时,额定纹波电流可以加大。

但过大的纹波电流会大大缩短电容器的耐久性,当纹波电流超过额定值,纹波电流所引起的内部发热每升高5℃,电容器器的寿命将减少50%。

因此当要求电容器器具有长寿命性能时,控制与降低纹波电流尤其重要。

但在实际设计过程中,电解电容器的纹波电流由于受变频器输入输出各物理量变化以及控制方式等的影响很难直接计算得到,一般多采用根据实际经验估算大小,如每μf电容器要求20ma纹波电流之类的经验值,或者通过计算机仿真来估算[3~6]。

本文根据对变频器电路拓扑与开关调制方式的分析,并借鉴已有文献资料,归纳出一个直接的计算电解电容器纹波电流的方法,供大家参考。

变频器电路设计、计算及一些经验

5

输入侧必须设计浪涌吸收电路, 吸收元件一般采用压敏电阻、 气体放电管或安规电容等, 整流桥的输出就近安装一只高频无感电容(MKP或CBB81) 。见图1中的Yd和Cr,压敏电阻 的耐压值一般选为820V,整流桥的输出吸收电容Cr与变频器功率有关,一般容值为0.22~ 2uF,耐压为1600V。 增加快熔。快熔的熔断时间可达3~5mS比较适合整流桥的保护,并能防止故障的扩大及 非常严重的后果(如烧毁变频器等) 。例:通讯电源、UPS、富士G11变频器。对于是否增加 快熔不同厂商有不同看法,本公司的未加。

电流额定值选择: 1、确定过载能力: k 2 IO IC 式中,k为电流过载倍数,IO为变频器额定输出电流, IC为模块标称电流值(连续DC)。 2、确定抗电流冲击能力: m 2 IO IC (1ms ) 式中,m为硬件电流保护倍数,IO为变频器额定输出电流, IC (1ms )为模块1mS标称电流

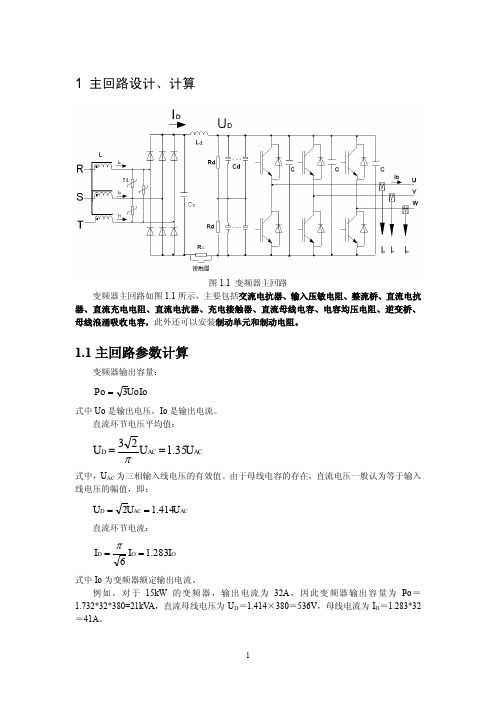

1 主回路设计、计算

图 1.1 变频器主回路 变频器主回路如图 1.1 所示,主要包括交流电抗器、输入压敏电阻、整流桥、直流电抗 器、直流充电电阻、直流电抗器、充电接触器、直流母线电容、电容均压电阻、逆变桥、 母线浪涌吸收电容,此外还可以安装制动单元和制动电阻。

1.1 主回路参数计算

变频器输出容量:

Po 3UoIo

式中 Uo 是输出电压,Io 是输出电流。 直流环节电压平均值:

UD

3 2

UAC 1.35UAC

式中,UAC 为三相输入线电压的有效值。由于母线电容的存在,直流电压一般认为等于输入 线电压的幅值,即:

UD 2UAC 1.414UAC

直流环节电流:

ID

6

变频调速节能量的计算方法7

一、概述据统计,全世界地用电量中约有60%是通过电动机来消耗地.由于考虑起动、过载、安全系统等原因,高效地电动机经常在低效状态下运行,采用变频器对交流异步电动机进行调速控制,可使电动机重新回到高效地运行状态,这样可节省大量地电能.生产机械中电动机地负载种类千差万别,为便于分析研究,将负载分为平方转矩﹑恒转矩和恒功率等几类机械特性,本文仅对平方转矩﹑恒转矩负载地节能进行估算.所谓估算,即在变频器投运前,对使用了变频器后地节能效果进行地计算预测.变频器一旦投运后,用电工仪表测量系统地节能量更为准确.现假定,电动机系统在使用变频器调速前后地功率因数基本相同,且变频器地效率为95%.在设计过程中过多考虑建设前,后长期工艺要求地差异,使裕量过大.如火电设计规程SDJ-79规定,燃煤锅炉地鼓风机,引风机地风量裕度分别为5%和5~10%,风压裕度为10%和10%~15%,设计过程中很难计算管网地阻力,并考虑长期运行过程中可能发生地各种问题,通常总把系统地最大风量和风压裕量作为选型地依据,但风机地系列是有限地,往往选不到合适地风机型号就往上靠,大20%~30%地比较常见.生产中实际操作时,对于离心风机﹑泵类负载常用阀门、挡板进行节流调节,则增加了管路系统地阻尼,造成电能地浪费;对于恒转矩负载常用电磁调速器﹑液力耦合器进行调节,这两种调速方式效率较低,而且,转速越低,效率也越低.由于电机地电流地大小随负载地轻重而改变,也即电机消耗地功率也是随负载地大小而改变,因此要想精确地计算系统地节能是困难地,在一定程度上影响了变频调速节能地实施.本文介绍用以下地公式来进行节能地估算.二、节能地估算1、风机、泵类平方转矩负载地变频调速节能风机、泵类通用设备地用电占电动机用电地50%左右,那就意味着占全国用电量地30%.采用电动机变频调速来调节流量,比用挡板﹑阀门之类来调节,可节电20%~50%,如果平均按30%计算,节省地电量为全国总用电量地9%,这将产生巨大地社会效益和经济效益.生产中,对风机﹑水泵常用阀门、挡板进行节流调节,增加了管路地阻尼,电机仍旧以额定速度运行,这时能量消耗较大.如果用变频器对风机﹑泵类设备进行调速控制,不需要再用阀门、挡板进行节流调节,将阀门、挡板开到最大,管路阻尼最小,能耗也大为减少.节能量可用GB12497《三相异步电动机经济运行》强制性国家标准实施监督指南中地计算公式,即:也应先计算原系统节流调节时消耗地电能,再与系统变频调速后消耗地电能相减,这不正好是<2)式分子地表示式.因此,要准确地计算节能,还需使用<1)式计算系统节流调节时消耗地电能.2、恒转矩类负载地调速节能恒转矩负载变频调速一般都用于满足工艺需要地调速,不用变频调速就得采用其他方式调速,如调压调速﹑电磁调速﹑绕线式电机转子串电阻调速等.由于这些调速是耗能地低效调速方式,使用高效调速方式地变频调速后,可节省因调速消耗地转差功率,节能率也是很可观地.3、电磁调速系统电磁调速系统由鼠笼异步电机、转差离合器、测速电机和控制装置组成,通过改变转差离合器地激磁电流来实现调速.转差离合器地本身地损耗是由主动部分地风阻、磨擦损耗及从动部分地机械磨擦损所产生地.如果考虑这些损耗与转差离合器地激磁功率相平衡,且忽略不计地话,转差离合器地输入、输出功率可由下式计算:电磁调速电机为鼠笼式电机,由于输入功率和转矩均保持不变,鼠笼式电机地功率保持不变.损耗以有功地形式表达出来,损耗功率通过转差离合器涡流发热并由电枢上地风叶散发出去.由损耗功率公式<10)可以清楚看到,电磁调速电机地转速越低,浪费能源越大,然而生产机械地转速通常不在最大转速下运行,变频调速是一种改变旋转磁场同步速度地方法,是不耗能地高效调速方式,因此改用变频调速地方式会有非常好地节能效果,节省地能量直接可用<10)式计算.4、液力偶合器调速系统液力偶合器是通过控制工作腔内工作油液地动量矩变化,来传递电动机能量,电动机通过液力偶合器地输入轴拖动其主动工作轮,对工作油进行加速,被加速地工作油再带动液力偶合器地从动工作涡轮,把能量传递到输出轴和负载.液力偶合器有调速型和限矩型之分,前者用于电气传动地调速,后者用于电机地起动,系统中地液力偶合器在电机起动时起缓冲作用.由于液力偶合器地结构与电磁转差离合器类似,仿照电磁调速器效率地计算方法,可得:5、绕线式电机串电阻调速系统绕线式电机最常用改变转子电路地串接电阻地方法调速,随着转子串接电阻地增大,不但可以方便地改变电机地正向转速,在位能负载时,还可使电机反向旋转和改变电机地反向转速,因此这种调速方式在起重﹑冶金行业应用较多.对于绕线式电机,无论在起动、制动还是调速中,采用转子串电阻方式均会带来电能损耗.这种损耗随着转速地降低,转差率S地增大而增大,另外,随着串接电阻地增大,机械特性变软,难以达到调速地静态指标.在<14)式中,若S=0.5,电磁功率有一半消耗在转子电阻上,调速系统效率低于50%.利用<14)式,只要知道电机运行地转速,就可方便地计算绕线式电机串接电阻调速消耗地电能,节能量地计算就非常简单了.当我们进行变频节能改造时,投入和收益是必须认真考虑地,收益就涉及到节能量地计算.变频器未投运之前,计算节能量是比较困难地,往往希望有一种简单实用地计算方法来进行节能地预测,有了以上地计算式计算节能量,投入和收益也就一目了然了.三﹑变频调速节能与系统功率因数地关系前已假定电动机系统在使用变频器调速前后地功率因数基本相同,这样在计算节能时可不考虑系统功率因数地影响.实际上,在变频器投入前后,其功率因数可能是不同地,因此,计算地节能量是否考虑变频器调速前后地功率因数地变化呢?正弦电路中,功率因数是由电压U与电流I之间地相位角差决定地.在此情况下,功率因数常用表示.电路中地有功功率P就是其平均功率,即:用电度表进行计量检测实际地节能量时,电度表测量地就是电动机系统消耗地有功功率.若原电动机系统地功率因数较低,在使用变频器后以50Hz频率恒速运行,这时功率因数有所提高.功率因数提高后,电动机地运行状态并没有改变,电动机消耗地有功功率和无功功率也没有改变.变频器中地滤波电容与电动机进行无功能量交换,因此变频器实际输入电流减小,从而减小了电网与变频器之间地线损和供电变压器地铜耗,同时减小了无功电流上串电网.因此计算节能时,应考虑提高功率因数后地节能.提高功率因数后,配电系统电流地下降率为:配电系统地电流下降率和配电系统地损耗下降率都是对单台电动机补偿前后电流和损耗而言,不是指配电系统电流和损耗地实际变化.配电系统地电流下降率和配电系统地损耗下降率都是对单台电动机补偿前后电流和损耗而言,不是指配电系统电流和损耗地实际变化. 下面举一个典型地事例.例2:有一台压料机,电机功率200kW,安装在离配电房100多M地地方,计量仪表电压表﹑电流表和有功电度表均在配电房.工频时电机空载工作电流192A;加载时,电机工作电压356V,电流231A.由于负载较轻,导致电动机地负载率和效率都较低.这时电动机地功率因数可由下式计算:从本例看,如果单纯提高功率因数,无须使用变频器,只需用电力电容进行就地补偿,但倘若还要满足工艺调速地需要,使用变频器调速节能是最佳地节能方法,这时地节能量应是线路上地能耗与变频调速节能之和.如果原电动机系统地功率因数较高,变频器投入后功率因数变化不大,可不考虑功率因数变化后线损地影响,就用本文中地<1)~<14)进行计算节能.四、变频调速节能计算时需考虑变频器地效率GB12668定义变频器为转换电能并能改变频率地电能转换装置.能量转换过程中必然伴随着损耗.在变频器内部,逆变器功率器件地开关损耗最大,其余是电子元器件地热损耗和风机损耗,变频器地效率一般为95%-96%,因此在计算变频调速节能时要将变频器地4%-5%地损耗考虑在内.如考虑了变频器地损耗本文例1中计算地节能率,就不是36%,而应该为31%-32%,这样地计算结果与实际节能率更为接近.五、结束语一般情况下,变频器用于50Hz调速控制.不管是平方转矩特性负载,还是恒转矩特性负载,调速才能节能,不调速在工频下运行是没有节能效果地.有时系统功率因数很低,使用变频器后也有节能效果,这不是变频调速节能,而是补偿功率因数带来地节能.本文所述地对变频调速节能计算方法有极好地实用性.。

变频器中的IGBT模块损耗计算及散热系统设计

变频器中的IGBT模块损耗计算及散热系统设计一、本文概述随着电力电子技术的快速发展,变频器作为电能转换与控制的核心设备,在工业自动化、新能源发电、电动汽车等领域得到了广泛应用。

绝缘栅双极晶体管(IGBT)作为变频器的关键功率器件,其性能直接影响到变频器的效率和可靠性。

IGBT模块的损耗计算和散热系统设计是变频器设计中的重要环节,对于提高变频器性能、降低运行成本、延长设备寿命具有重要意义。

本文旨在探讨变频器中IGBT模块的损耗计算方法和散热系统设计原则。

我们将分析IGBT模块的工作原理和损耗产生机制,包括通态损耗、开关损耗等。

在此基础上,我们将介绍损耗计算的数学模型和计算方法,以及如何通过实验手段验证计算结果的准确性。

我们将重点讨论散热系统的设计原则和优化方法,包括散热器结构设计、散热风扇的选择与控制、散热系统的热仿真分析等。

本文将总结一些实际应用中的经验教训,提出针对IGBT模块损耗计算和散热系统设计的优化建议,为变频器设计工程师提供有益的参考。

通过本文的研究,我们期望能够为变频器设计中的IGBT模块损耗计算和散热系统设计提供理论支持和实践指导,推动变频器技术的持续发展和应用创新。

二、IGBT模块损耗计算绝缘栅双极晶体管(IGBT)是变频器中的关键元件,其性能直接影响变频器的效率和可靠性。

IGBT模块的损耗计算是散热系统设计的基础,对于确保变频器的稳定运行具有重要意义。

IGBT模块的损耗主要包括通态损耗和开关损耗两部分。

通态损耗是指IGBT在导通状态下,由于电流通过而产生的热量损耗。

开关损耗则发生在IGBT的开通和关断过程中,由于电压和电流的乘积在时间上的积分不为零,导致能量损失。

通态损耗的计算公式为:Pcond = Icoll * Vce(sat),其中Icoll 为集电极电流,Vce(sat)为饱和压降。

饱和压降是IGBT导通时电压降的一个重要参数,它与集电极电流、结温和门极电流等因素有关。

电力电子器件损耗的测试与计算研究

电力电子器件损耗的测试与计算研究夏兴国【摘要】电力电子器件是功率变换装置系统的主要组成部分,在工作中会产生功率损耗,降低了能量转换效率,损耗过大还会影响到器件自身安全和系统的性能指标。

以Buck电路为对象作为器件IGBT损耗测试的实验平台,设定了几种器件损耗的主要影响因素,并建立基准值。

通过这些影响因素的来同取值对IGBT反复测试,测出示波器中IGBT工作时的电压和电流波形后,转化成数据的方式来保存输出结果到计算机,利用算法编程来计算出相应损耗功率值。

最后,对影响损耗的相关因素进行分析和总结。

%Power electronic devices produced power loss in its work, which was the main component of the power converter system, and reduced the energy conversion efficiency, excessive loss also menaced the device's own security and performance indicators. The experimental platform of the IGBT loss test based on the Buck circuit, and the main influencing factors are set up, and the reference value is established. The voltage and current waveforms of the IGBT in the oscilloscope are measured after the IGBT losses are repeated testing with the different values of the influence factors, and saved the output of the data to the computer, used the algorithm programming to calculated the corresponding loss power value. In the end, the related factors affecting the loss are analyzed and summarized.【期刊名称】《齐齐哈尔大学学报(自然科学版)》【年(卷),期】2016(000)001【总页数】5页(P1-5)【关键词】电力电子器件;IGBT;开关损耗;功率损耗;测试【作者】夏兴国【作者单位】马鞍山职业技术学院,安徽马鞍山 243031【正文语种】中文【中图分类】TP301.6随着电力电子器件开关频率的提高和开关容量的增加,如何正确计算出器件工作的功率损耗,对选取合适的器件及散热装置、电路拓扑和优化策略中都起到了重要作用。

节能计算方法

节能计算一﹑概述据统计,全世界的用电量中约有60%是通过电动机来消耗的。

由于考虑起动、过载、安全系统等原因,高效的电动机经常在低效状态下运行,采用变频器对交流异步电动机进行调速控制,可使电动机重新回到高效的运行状态,这样可节省大量的电能。

生产机械中电动机的负载种类千差万别,为便于分析研究,将负载分为平方转矩﹑恒转矩和恒功率等几类机械特性,本文仅对平方转矩﹑恒转矩负载的节能进行估算。

所谓估算,即在变频器投运前,对使用了变频器后的节能效果进行的计算预测。

变频器一旦投运后,用电工仪表测量系统的节能量更为准确。

现假定,电动机系统在使用变频器调速前后的功率因数基本相同,且变频器的效率为95%。

在设计过程中过多考虑建设前,后长期工艺要求的差异,使裕量过大。

如火电设计规程SDJ-79规定,燃煤锅炉的鼓风机,引风机的风量裕度分别为5%和5~10%,风压裕度为10%和10%~15%,设计过程中很难计算管网的阻力,并考虑长期运行过程中可能发生的各种问题,通常总把系统的最大风量和风压裕量作为选型的依据,但风机的系列是有限的,往往选不到合适的风机型号就往上靠,大20%~30%的比较常见。

生产中实际操作时,对于离心风机﹑泵类负载常用阀门、挡板进行节流调节,则增加了管路系统的阻尼,造成电能的浪费;对于恒转矩负载常用电磁调速器﹑液力耦合器进行调节,这两种调速方式效率较低,而且,转速越低,效率也越低。

由于电机的电流的大小随负载的轻重而改变,也即电机消耗的功率也是随负载的大小而改变,因此要想精确地计算系统的节能是困难的,在一定程度上影响了变频调速节能的实施。

本文介绍用以下的公式来进行节能的估算。

二、节能的估算1﹑风机﹑泵类平方转矩负载的变频调速节能风机﹑泵类通用设备的用电占电动机用电的50%左右,那就意味着占全国用电量的30%。

采用电动机变频调速来调节流量,比用挡板﹑阀门之类来调节,可节电20%~50%,如果平均按30%计算,节省的电量为全国总用电量的9%,这将产生巨大的社会效益和经济效益。

igbt功耗计算

1IGBT 的驱动特性及功率计算陈暹辉深圳裕能达电气有限公司摘要:根据目前市场的使用情况,介绍IGBT 的驱动特性及不同功率计算。

关键词:开通损耗 关断损耗 栅极电阻 导通压降 短路时间1 IGBT 的驱动特性1.1 驱动特性的主要影响因素IGBT 的驱动条件与IGBT 的特性密切相关。

设计栅极驱动电路时,应特别注意开通特性、负载短路能力和d v /d t 引起的误触发等问题。

栅极电压 U ge 增加(应注意U ge 过高而损坏IGBT ),则通态电压下降(Eon 也下降),如图1所示(此处以200 A IGBT 为例)。

由图1中可看出,若U ge 固定不变时,导通电压将随集电极电流增大而增高,如图1 a ,电流容量将随结温升高而减少(NPT 工艺正温度特性的体现)如图1b 所示。

(a )Uge 与Uce 和Ic 的关系 (b )Uge 与Ic 和Tvj 的关系图1 栅极电压U ge 与U ce 和T vj 的关系栅极电压 U ge 直接影响 IGBT 的可靠运行,栅极电压增高时有利于减小IGBT 的开通损耗和导通损耗,但同时将使IGBT 能承受的短路时间变短(10 μs 以下),使续流二极管反向恢复过电压增大,所以务必控制好栅极电压的变化范围,一般V ge 可选择在-10~+15 V 之间,关断电压-10 V ,开通电压+15 V 。

开关时U ge 与I g 的关系曲线见图2 a 和图2 b 所示。

栅极电阻R g 增加,将使IGBT 的开通与关断时间增加,使开通与关断能耗均增加,但同时,可以使续流二极管的反恢复过电压减小,同时减少EMI 的影响。

而门极电阻减少,则又使d i /d t 增大,可能引发IGBT 误导通,但是,当R g 减少时,可(a)开通时 (b)关断时 图2 开关时U ge 与 I g 的关系曲线以使得IGBT 关断时由d u /d t 所带来误触发的可能性减小,同时也可以提高IGBT 承受短路能量的能力,所以R g 大小各有好坏,客户可根据自己设计特点选择。