第七章渗透汽化及蒸气渗透

渗透汽化_精品文档

渗透汽化概述渗透汽化是一种将液体转化为气体的过程。

在物理学中,渗透汽化是液体通过半透膜向气相传导的现象。

在化学工程中,渗透汽化是一项用于分离混合物成分的操作。

本文将介绍渗透汽化的原理、应用领域和常见工艺。

原理渗透汽化的原理基于膜的渗透性能。

膜通常由聚合物或陶瓷材料制成,具有特定的孔隙结构和选择性。

当液体通过膜时,分子会依靠其大小和亲疏水性被膜孔隙所选择性地渗透。

相对较小的分子能够通过膜孔隙,而较大的分子则被阻拦。

渗透汽化的过程可以分为两个阶段:吸附和解吸。

首先,液体通过膜孔隙吸附到膜表面上。

然后,在施加适当的温度和压力条件下,液体分子会解吸并转化为气体。

应用领域渗透汽化已在许多领域得到广泛应用。

脱盐脱盐是渗透汽化的一个主要应用领域。

海水淡化是解决淡水短缺问题的关键技术之一。

通过将海水通过渗透汽化膜进行处理,可以去除其中的盐分和杂质,得到可用于农业灌溉、工业生产和居民生活的淡水。

废水处理渗透汽化也可以用于废水处理。

通过将废水通过渗透汽化膜进行处理,可以分离出其中的有机物、溶解性固体和重金属离子等污染物。

这种方法不仅能够减少水污染物的排放,还能够回收其中的可再利用资源,如有机物和水。

药物和酒精浓缩渗透汽化还可以用于药物和酒精的浓缩。

通过选择性渗透汽化,可以将溶液中的溶剂分离出来,使药物或酒精的浓度升高。

这种方法比传统的浓缩方法更加节能、环保。

气体分离除了液体分离外,渗透汽化还可以应用于气体的分离。

通过选择性渗透汽化膜,可以将混合气体中的特定成分分离出来。

这种方法在石油化工、天然气处理和空气分离等领域具有广泛的应用。

常见工艺渗透汽化的工艺通常包括以下几个步骤:1.前处理:液体进料通常需要经过预处理,去除其中的杂质和固体颗粒,以防堵塞膜的孔隙结构。

2.进料供应:液体需要以适当的速度和压力供应到渗透汽化设备中。

3.温度和压力控制:通过控制进料液体的温度和压力,使液体分子能够在膜孔隙中吸附和解吸。

4.液体和气体分离:通过将液体和气体分离,可以得到纯净的气体产品。

渗透气化技术

易地排出系统,膜后侧气体的流动阻力尽量小。

2.要求真空度高,对系统的密封材料要求较高 3.组件设计上可以不考虑料液流速的变化。

渗透汽化的装置

1.板框式组件

目前应用最为广 泛的渗透汽化膜 组件。

渗透汽化的装置

2.螺旋卷式膜组件

渗透汽化的装置

3.中空纤维式膜组 件

尽管已经广泛地用于

反渗透和气体分离等 膜过程中,但其在渗 透汽化过程的应用还 不普遍。

渗透汽化的装置

4.管式膜组件

应用

1.无水乙醇和燃 料乙醇的生产 恒沸物的分离是 渗透气化最能发 挥优势的领域。 其中无水乙醇的 生产时渗透汽化 脱水的典型

应用

2.异丙醇脱水

异丙醇是常用的有机溶剂和原料。目前,异丙醇脱水时除乙 醇脱水外,渗透渗透汽化过程主要的应用。

应用

3.苯中微 量水的脱 除 苯是重要 的化工原 料,在其 应用过程 中,许多 情况下需 将苯中的 微量水脱 至 0.005% 以下。

醇、醚混合物的分 离主要是甲醇/甲 基叔丁基醚和乙醇 /乙基叔丁基醚的 分离。

6.过程简单,操作方便

渗透汽化的操作模式

渗透汽化的推动力是组分在膜两侧的蒸汽分压差,分压差越 大,推动力越大,传质分离所需的膜面积就越小。一般采取 加热料液的方法来提高组分在膜上游侧的蒸汽分压,由于液 体压力变化对蒸汽压的影响不太敏感,料液侧通常采用常压

操作方式。可以采取以下几种方法来降低组分在膜下游侧的

渗透气化的特点

渗透汽化过程中最突出的优点是: 1.能够以较低的能耗实现蒸馏、萃取和吸收等传统分离方法难以 实现的分离任务。 2.高效,选择合适的膜,单级就能达到很高的分离度。 3.不引入其他溶剂,产品不会受到二次污染。

渗透汽化与蒸汽渗透技术辨析

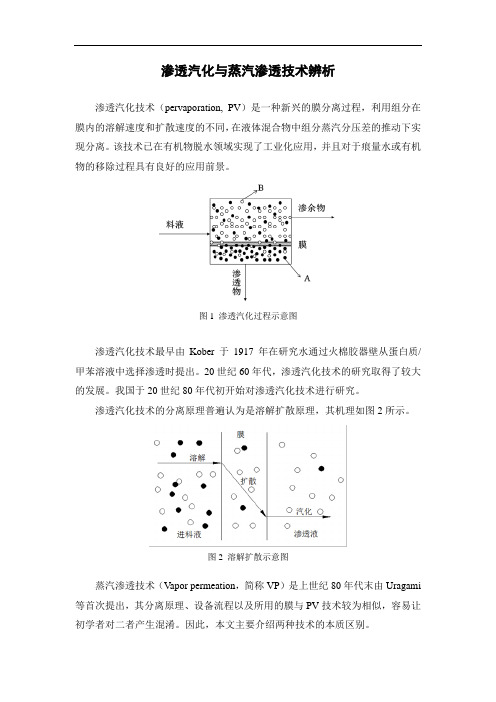

渗透汽化与蒸汽渗透技术辨析渗透汽化技术(pervaporation, PV)是一种新兴的膜分离过程,利用组分在膜内的溶解速度和扩散速度的不同,在液体混合物中组分蒸汽分压差的推动下实现分离。

该技术已在有机物脱水领域实现了工业化应用,并且对于痕量水或有机物的移除过程具有良好的应用前景。

图1 渗透汽化过程示意图渗透汽化技术最早由Kober于1917年在研究水通过火棉胶器壁从蛋白质/甲苯溶液中选择渗透时提出。

20世纪60年代,渗透汽化技术的研究取得了较大的发展。

我国于20世纪80年代初开始对渗透汽化技术进行研究。

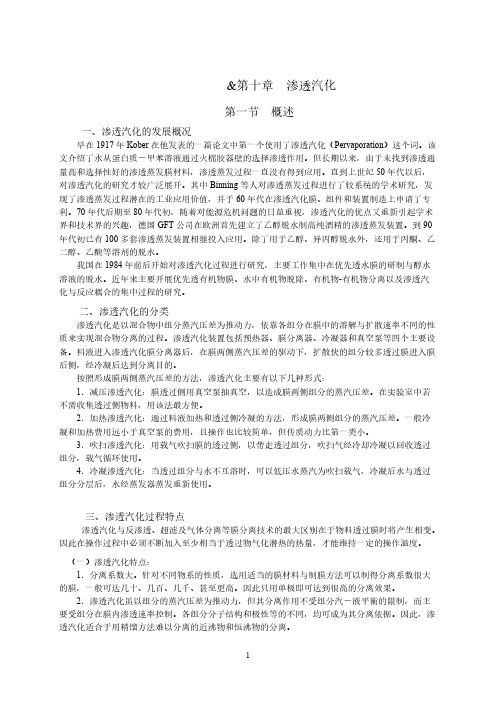

渗透汽化技术的分离原理普遍认为是溶解扩散原理,其机理如图2所示。

图2 溶解扩散示意图蒸汽渗透技术(Vapor permeation,简称VP)是上世纪80年代末由Uragami 等首次提出,其分离原理、设备流程以及所用的膜与PV技术较为相似,容易让初学者对二者产生混淆。

因此,本文主要介绍两种技术的本质区别。

蒸汽渗透技术的原理示意图如图3所示。

图3 蒸汽渗透过程原理示意图从操作上,VP技术是以蒸汽进料,这是与PV技术本质上的不同,而且正是如此,二者在应用过程中所表现出的优势与缺点也有显著的区别。

对于PV过程,由于液相与膜直接接触,因此料液对于膜的影响不容忽视1. 料液容易在膜表面或膜内累积,从而造成污染,使膜的通量和分离因子大幅下降;2. 对于一些粘度较大体系的分离过程,待分离物质首先传递到膜表面再透过致密膜到达膜的另一侧,其中,该组分在液相的扩散速率较慢,从而导致物质在膜表面处的浓度低于主体浓度,使通量和分离因子较理论值下降较大,即浓差极化现象,其本质是组分在液相中的扩散系数较小引起的;3. 对于一些强酸强碱等苛刻条件下的分离过程,膜的结构容易被破坏从而导致PV过程难以进行。

此外,PV过程更多与化学反应或生物过程耦合使用,由于膜器的内部流道狭窄,需要采用外置式设备以扩大膜的分离通量。

若将PV技术与生物过程耦合,则为设备的消毒带来较大困难,实际生产过程中易引入杂菌。

渗透汽化和汽体渗透膜技术应用及其浮浅思考

渗透汽化和汽体渗透膜技术应用及其浮浅思

考

渗透汽化和汽体渗透膜技术是一种新型的分离技术,它可应用于

各种环保、水处理、化工等领域。

其基本原理是通过半透膜,将两种

含有浓差差异的物质分离开来。

渗透汽化技术主要应用于海水淡化、

废水处理、纯水生产等方面,而汽体渗透膜技术则主要应用于气体分离,如二氧化碳、氢气等的分离。

通过渗透汽化技术,可以将海水中的盐分和杂质去除,从而得到

纯净的淡水。

此外,该技术还可用于集中生产工业废水,减少对环境

的污染。

通过汽体渗透膜技术,可以有效地分离出所需的纯净气体,

广泛应用于石油化工、天然气加工和制氢等领域。

然而,渗透汽化和汽体渗透膜技术仍有其局限性。

技术成本高,

难以普及应用,同时膜材质的选择也需要更多的研究。

此外,技术在

使用中也需要频繁进行维护和更换。

总之,渗透汽化和汽体渗透膜技术是一种非常有前景的分离技术,对环保、能源等领域的发展具有重要的意义。

但此技术仍然存在一些

不足之处,需要不断的研究和改进,以提高技术的稳定性和成本效益。

渗透汽化

&第十章渗透汽化第一节概述一、渗透汽化的发展概况早在1917年Kober在他发表的一篇论文中第一个使用了渗透汽化(Pervaporation)这个词。

该文介绍了水从蛋白质-甲苯溶液通过火棉胶器壁的选择渗透作用。

但长期以来,由于未找到渗透通量高和选择性好的渗透蒸发膜材料,渗透蒸发过程一直没有得到应用。

直到上世纪50年代以后,对渗透汽化的研究才较广泛展开。

其中Binning等人对渗透蒸发过程进行了较系统的学术研究,发现了渗透蒸发过程潜在的工业应用价值,并于60年代在渗透汽化膜、组件和装置制造上申请了专利。

70年代后期至80年代初,随着对能源危机问题的日益重视,渗透汽化的优点又重新引起学术界和技术界的兴趣,德国GFT公司在欧洲首先建立了乙醇脱水制高纯酒精的渗透蒸发装置。

到90年代初已有100多套渗透蒸发装置相继投入应用。

除了用于乙醇、异丙醇脱水外,还用于丙酮、乙二醇、乙酸等溶剂的脱水。

我国在1984年前后开始对渗透汽化过程进行研究,主要工作集中在优先透水膜的研制与醇水溶液的脱水。

近年来主要开展优先透有机物膜、水中有机物脱除、有机物-有机物分离以及渗透汽化与反应耦合的集中过程的研究。

二、渗透汽化的分类渗透汽化是以混合物中组分蒸汽压差为推动力,依靠各组分在膜中的溶解与扩散速率不同的性质来实现混合物分离的过程。

渗透汽化装置包括预热器、膜分离器、冷凝器和真空泵等四个主要设备。

料液进入渗透汽化膜分离器后,在膜两侧蒸汽压差的驱动下,扩散快的组分较多透过膜进入膜后侧,经冷凝后达到分离目的。

按照形成膜两侧蒸汽压差的方法,渗透汽化主要有以下几种形式:1.减压渗透汽化:膜透过侧用真空泵抽真空,以造成膜两侧组分的蒸汽压差。

在实验室中若不需收集透过侧物料,用该法最方便。

2.加热渗透汽化:通过料液加热和透过侧冷凝的方法,形成膜两侧组分的蒸汽压差。

一般冷凝和加热费用远小于真空泵的费用,且操作也比较简单,但传质动力比第一类小。

渗透汽化和蒸汽渗透技术的研究_应用现状及发展

图 5 1975 年到 1999 年间在美国授权的有关 PV 和 V P 的专利数图

2 渗透汽化的研究及应用

自 1982 年生产无水乙醇的 PV 工业装置在巴 西建成投产以来 ,至今在世界上已经建立了 100 多 套 PV 的工业装置 ,90 %是 GF T 公司提供的膜和技 术 (现属 Sulzer Chemtech 公司) ,多数用于有机溶剂 的脱水 ,其中 24 套用于乙醇脱水 ,16 套用于异丙醇 脱水 ,其余的用于进行酯类 、醚类及其它有机溶剂脱 水 ,装置的产量大多在 1 500~10 000 t/ a ,也有几套 年产 4~5 万 t 的装置. 最近几年来在水中脱除少量 有机物方面取得了较大进展 ,特别用于食品和饮料工 业中回收和浓缩芳香物质方面 ,进行了大量的研究和 应用的探索 ,取得了新的进展 ,为 PV 技术开辟了新 的应用领域 ,现从 4 个方面对 PV 的应用进行总结. 2. 1 有机溶剂脱水

第 23 卷 第 4 期 2003 年 8 月

膜 科 学 与 技 术 MEMBRAN E SCIENCE AND TECHNOLO GY

文章编号 :1007 - 8924 (2003) 04 - 0103 - 07

Vo1. 23 No. 4 Aug. 2003

渗透汽化和蒸汽渗透技术的研究 、应用现状及发展

芳香族化合物 :如苯 、甲苯 、苯酚等. 胺类 :如三乙胺 、吡啶 、苯胺等. 酯类 :如乙酸甲酯 、乙酸乙酯和乙酸丁酯等. 醚类 :如甲基叔丁基醚 (M TB E) 、乙基叔丁基醚 (B TB E) 、二异丙基醚 (D IPE) 、四氢呋喃 ( THF) 和二

第 4 期

陈 镇等 : 渗透汽化和蒸汽渗透技术的研究 、应用现状及发展

文和专利的情况 ,新的研究和应用领域等方面来说 明其技术的状况和应用潜力 、未来发展趋势和前景.

渗透汽化——生物分离工程

• PV过程研究最多,产业化最早,应用最普遍,技术最成熟的

领域。

无水乙醇的生产 异丙醇的脱水浓缩 苯中微量水的脱除 碳六溶剂中微量水的脱除 …… • 一般采用亲水性的聚乙烯醇(PVA)为分离层,聚丙烯腈(PAN)多

孔膜为支撑层的PVA/PAN复合膜。

常见渗透汽化膜及应用

渗透汽化的应用

• b.热渗透汽化

通过加热进料液和冷凝的方法形成膜 两侧组分的蒸汽压差。

• c.载气吹扫渗透汽化

用载气吹扫膜的透过侧,以带走透过 组分。吹扫气经冷凝后回收透过组分 ,载气循环使用。当透过组分无回收 价值时,将吹扫气放空。

渗透汽化的分类

• 冷凝渗透汽化(d + e)

渗透汽化过程的特点

与蒸馏等传统的分离技术相比,渗透汽化过 程的特点:

有长足的进展,在石油化工、医药、食品、环保等工业领 域中具有广阔的应用前景及市场。

参考文献

[1].夏德万,张强,施艳荞,等. 渗透汽化膜分离研究的新进展[J].高分子通报,2007,9 :1-9. [2].李继定,展侠,葛洪,等.渗透汽化和汽体渗透膜技术应用及其浮浅思考[J].膜科学与技术,2011 ,31(1):135-139. [3].蔡邦肖,张佩琴.聚乙烯醇渗透汽化分离膜的研究进展[J].华东理工大学学报(自然科学版), 2006,32(2):235-240. [4].朱智慧,钱锦文.壳聚糖膜在渗透汽化领域的研究进展[J].材料科学与工程学报,2008,26(2): 308-311. [5].曹绪芝,平郑骅.聚乙烯基咪唑/陶瓷复合膜的渗透汽化性能[J].化学学报,2008,66(7):803809. [6].方军,黄继才,杨治中,等.用聚偏氟乙烯渗透汽化膜分离乙醇水溶液的方法[P].CN 99 116 274.9, 1999-07-08. [7]. Huang Z, Guan H, Qiao X Y, et al. Pervaporation study of aqueous ethanol solution through zeoliteincorporated multilayer poly (vinyl alcohol) membranes: effect of zeolites[J]. Journal of membrane science, 2006, 276 (1): 260-271. [8]. Zhu Y, Xia S, Liu G, et al. Preparation of ceramic-supported poly (vinyl alcohol)– chitosan composite membranes and their applications in pervaporation dehydration of organic/water mixtures[J]. Jou rnal of Membrane Science, 2010, 349(1): 341-348. [9].Jiang L Y, Wang Y, Chung T S, et al. Polyimides membranes for pervaporation and biofuels separation[J]. Progress i n Polymer Science, 2009, 34(11): 1135-1160.

渗透汽化

透过 液中 苯浓 度, wt% 1

1

0

气液平衡线

PE, A型,25°C PE, B型,35°C PE, B 型 , 拉 伸 35°C CA/PPN-50, 74°C

料液中苯浓度,wt%

1

渗透汽化分类 -真空渗透汽化

膜透过侧用真空泵抽真空,以造成膜两侧 组分的分压差,该法简单,传质推动力大, 适合实验室操作。

渗透汽化

渗透汽化 (pervaporation,即permeation- vaporation,简称PV) ,最先由 Kober于本世纪初提 出,是近年来发展比较迅速的一种膜技术,它是利用 膜对液体混合物中各组份的溶解性不同,及各组份在 膜中的扩散速度不同从而得以达到分离目的。原则上 适用于一切液体混合物的分离,具有一次性分离度 高、设备简单、无污染、低能耗等优点,尤其是对于 共沸或近沸的混合体系的分离、纯化具有特别的优 势,是最有希望取代精馏过程的膜分离技术。

应用领域-渗透汽化与其他过程集成

在酯化反应中,可以利用 PV过程将反应产物中的水 不断脱除,达到提高反应速度和反应转化率的目的, 并可避免由于水的存在而使催化剂失活;在二甲基脲 的合成中,利用 PV技术可及时除去水份,从而达到减 少 CO2 的损失和碳酸钠废水的产生;在发酵法制乙醇 及制乳酸中利用PV可使产物与底物分离,促进生化反 应的进行。PV 与精馏集成的例子包括:羟酸酯生产中 分离羟酸酯/羟酸/醇恒沸物,二甲基碳酸酯生产中分离 二甲基碳酸酯/甲醇恒沸物,无水乙醇生产中分离乙醇/ 水恒沸物,甲基叔丁基醚生产中分离醇/醚/C4 恒沸物 等。

பைடு நூலகம்

料液

液

透余液

加热器

汽 不凝性载气循环

渗透液

冷凝器

渗透汽化膜工作原理

渗透汽化膜工作原理

渗透汽化膜是一种介于反渗透和微滤之间的膜分离技术,具有选择性高、能耗低、易于操作等特点,能除去水中的离子、细菌和生物大分子,在食品加工领域得到了广泛的应用。

其基本工作原理是:当半透膜两侧溶液中的溶质分子在半透膜两侧都存在时,溶液中的部分溶剂分子可以穿过半透膜而在膜内扩散。

当溶质分子通过半透膜时,一部分溶剂分子会扩散到溶质内,并溶解在溶质内,称为扩散作用。

而渗透液中的部分溶剂分子会穿过半透膜而到达半透膜外,称为渗透作用。

当半透膜两侧的溶液中有某种溶质存在时,半透膜将这个溶质吸收到溶液中,称为扩散作用。

由于渗透和扩散作用的存在,在渗透汽化过程中,使水中的离子、分子、小分子和生物大分子通过半透膜向另一端扩散。

因此渗透汽化可去除水中的有机物、色素、微生物和细菌等。

同时利用渗透汽化可分离出大量的可溶性盐和溶解性糖。

对盐浓度较高或较低的溶液来说,渗透汽化能分离出大量盐。

在一定的压力下,水分子能够透过半透膜而进入溶液中。

—— 1 —1 —。

第七章-渗透汽化及蒸气渗透学习资料

2020/6/29

膜材料与膜过程

7.3 渗透汽化的基本原理

原料液进入膜组件,因为膜后 侧处于低压,易挥发组分通过膜后 即汽化成蒸气,蒸气用真空泵抽走 或用惰性气体吹扫等方法除去,使 渗透过程不断进行。原液中各组分 通过膜的速率不同,透过膜快的组 分就可以从原液中分离出来。膜组 件流出的渗余物是纯度较高、透过 速率较慢的组分。

第七章-渗透汽化及蒸气渗透

2020/6/29

膜材料与膜过程

7.2 渗透汽化基本概念

渗透汽化 pervaporation, PV(缩写) 是在液体混合物中组分蒸汽压差推动下,利用组分通过膜的溶解与扩散 速率的不同来实现分离的过程。 蒸气渗透 vapour permeation, VP(缩写) 利用蒸气混合物或蒸气与不凝性气体混合物在致密膜中的溶解度与扩散 速率的不同而实现的分离过程。 分离目的:挥发性液体混合物的分离。 推动力:分压差、浓度差。 截留组分:不易溶解组分或较大、较难挥发物。 透过组分:膜内易溶解或易挥发组分。 透过组分在料液中的含量:少量组分。

小分子在透过侧膜表面解吸(汽化)

(该步骤进行的很快,对整个传质过程

膜材料与膜过程

影响不大)

7.7.2 孔流模型

假定膜中存相界面

组分在液-气相界面蒸发

进料液体

气体从界面出沿孔道传输出去

膜 渗透物蒸汽

2020/6/29

膜材料与膜过程

7.8 渗透汽化膜

2020/6/29

膜材料与膜过程

7.6.2 选择性

表示膜对不同组分分离效率的高低,一般用分离系数α表示。

YA / YB

XA / XB

YA、YB分别为渗透物中A与B的摩尔分数;XA、XB分别为料液中A与 B的摩尔分数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超过百亿美元年产值

膜技术家族

成熟膜技术 微滤、超滤 、电渗析、反 渗透、气体分 离

新型膜技术 渗透汽化

(pervaporation,PV)

蒸汽渗透

(Vapour Permeation,VP)

第七章 渗透汽化

7.1渗透汽化膜的发展概况

1917年Kober介绍了水从蛋白质-甲苯溶液通过火棉胶器壁的选择渗透 作用,第一次使用了渗透汽化(pervaporatiom)。 60年代Binning对渗透汽化进行了系统了研究,并在渗透汽化膜、组件 和装置制造上申请了专利。 80年代初,德国GFT(力士乐)公司在欧洲首先建立了乙醇脱水制高纯 酒精的渗透蒸发装置。 90年代初,100多套渗透蒸发装置相继投入应用。除了用于乙醇、异丙 醇脱水外,还用于丙酮、乙二醇等溶剂的脱水。 我国在 1984年主要对优先透水膜和醇水溶液的脱水过程进行研究。近 年对优先透有机物膜、水中有机物脱除、有机物-有机物分离以及渗透汽 化与反应耦合也在进行研究。

本质原因

料液中各组分在 膜中的溶解度和 扩散速度存在差 异。

分离推动力

组分在膜两侧的 蒸汽分压差。 分压差越大,推 动力越大。尽可 能提高两侧蒸汽 分压差。

实现方法

提高膜上游侧蒸 汽分压;降低膜 下游侧蒸汽分压

7.4.1 抽真空法

膜透过侧用真空泵抽真空,以造成膜两侧蒸汽压差。

膜组件

原料

截留物

冷凝器

按结构分:均质膜、非对称膜和复合膜; 按基本分离体系分:优先透水膜、优先透有机物膜和有机物分离膜; 按膜材料分:有机高分子膜、无机膜和有机/无机复合物膜;

7.7 传递过程的基本理论

渗透蒸发过程涉及到复杂的渗透物与膜、渗透物组分之间的相互作 用。目前已提出的描述模型有数十个,最主要的是溶解扩散模型和孔流 模型,其中溶解扩散模型应用比较普遍。

排空

真空泵

能耗大,效率高; 真空泵负荷大,且不能回收有价值的渗透物

7.4.2 热渗透汽化

通过加热进料液和透过测冷凝的方法,形成膜两侧组分的蒸汽压差。

原料

加热器

膜组件

截留物

冷凝器

不凝气 气-液分离器

能耗比抽真空小,分离效率低; 缺点是不能有效的保证不凝气从系统排除,实际很少应用

7.4.3 载气吹扫法

有时,也用增浓系数β来表征膜的分离效率: = YF XF

式中,Y与X分别为易渗透组分在渗透物和料液中的摩尔分数。增浓系数 越大,膜对易渗透组分的选择性越好。增浓系数应用于多组分体系比较 方便。

7.6.3 膜的寿命 一定条件下,膜能够维持稳定的渗透性和选择性的最长时间。膜的寿

命受其化学、机械和热稳定性能的影响。工业上可接受的寿命要求至少1 年以上。 7.6.4 渗透汽化膜的分类

简单、稳定、可靠

特点

操作温度低

可用于热敏性物质的分离

能耗低

一般比精馏法节能1/2~1/3, 过程中透过物有相变,但因透 过物量一般较少,汽化与随 后的冷凝所需能量不大。

系统适应性高

分离作用不受组分汽-液平衡 的限制,而主要受组分在膜内 渗透速率控制。渗透汽化最适 合分离近沸物和恒沸物。

过程无需其他试剂

7.6.2 选择性

表示膜对不同组分分离效率的高低,一般用分离系数α表示。

YA / YB

XA / XB

YA、YB分别为渗透物中A与B的摩尔分数;XA、XB分别为料液中A与 B的摩尔分数。

α =1,膜对组分A与B无分离能力;α >1,组分A比B更容易透过膜; α→∞,组分B基本不透过膜,组分分离完全。

料液

渗透物气体 膜

产物 渗透蒸发的分离原理

PV,VP技术优点

蒸馏法难以分离或不能分离的

1

近沸点、恒沸点有机混合物溶液

有机溶剂中微量水的脱出、废水中少量

2

有机物污染物分离或水溶液中高价值 有机物回收,具有经济上、技术上优势

“清洁工艺”,本身具有少污染或零

3

污染,适合食品、医药和环保领域应

用

7.4 渗透汽化的推动力及实现方法

7.7.1 溶解扩散模型

溶解

膜 渗透物蒸汽

进料液体

膜进料侧表面溶解(吸附)

小分子穿过膜、扩散到膜的透过侧

小分子在透过侧膜表面解吸(汽化)

(该步骤进行的很快,对整个传质过程 影响不大)

7.7.2 孔流模型

假定膜中存在固定的孔道和液-气相界面。

液体组分通过孔道传输到液-气相界面

7.2 渗透汽化基本概念

渗透汽化 pervaporation, PV(缩写) 是在液体混合物中组分蒸汽压差推动下,利用组分通过膜的溶解与扩散 速率的不同来实现分离的过程。 蒸气渗透 vapour permeation, VP(缩写) 利用蒸气混合物或蒸气与不凝性气体混合物在致密膜中的溶解度与扩散 速率的不同而实现的分离过程。 分离目的:挥发性液体混合物的分离。 推动力:分压差、浓度差。 截留组分:不易溶解组分或较大、较难挥发物。 透过组分:膜内易溶解或易挥发组分。 透过组分在料液中的含量:少量组分。

用载气吹扫膜的透过侧,以带走透过组分。吹扫气经冷凝后回收透过组分。 载气循环使用。透过组分无回收价值时,将吹扫气放空。

原料

膜组件 冷凝器

截留物 气液分离器

载气

7.4.4 冷凝加抽真空法

原料

膜组件

截留物

冷凝器

不凝气 渗透物 真空泵

广泛采用的方法

7.5 渗透蒸发膜的特点

高效分离

分离系数可达几十或上千 不受相平衡的限制

7.3 渗透汽化的基本原理

原料液进入膜组件,因为膜后 侧处于低压,易挥发组分通过膜后 即汽化成蒸气,蒸气用真空泵抽走 或用惰性气体吹扫等方法除去,使 渗透过程不断进行。原液中各组分 通过膜的速率不同,透过膜快的组 分就可以从原液中分离出来。膜组 件流出的渗余物是纯度较高、透过 速率较慢的组分。

为了增大过程的推动力、提高 组分的渗透通量,一方面要提高料 液温度,通常在流程中设预热器; 另一方面要降低膜后侧组分的蒸气 分压。

产品不会受到污染。

7.6 渗透蒸发膜性能评价指标及分类

膜的渗透通量和选择性,膜的寿命。 7.6.1 渗透通量

单位面积、单位时间内渗透过膜的质量

J

M At

M--透过膜的组分的渗透量,g; A--膜面积,m2; t--操作时间,h;

J--渗透通量,g/(m2*h) 渗透通量受膜的结构与性质、料液的组成与性质、温度压力等因素 影响,用来表征组分通过膜的渗透速率。