煅烧炉清焦影响

燃料性质对加热炉腐蚀结焦的影响及其防治

摘要 :从加热炉燃料变化情况入手 ,分析了加热炉目前存在的炉管结垢 ,预热器烟气露点腐蚀以及炉体腐 蚀等问题 。从机理上进行了探讨 ,从而提出了原油脱金属 、燃料气脱硫 、燃料油优化 、化学除垢以及预热器改 造等防护措施 。

关键词 :加热炉 燃料气 燃料油 结垢 腐蚀 中图分类号 :TE985. 9 文献标识号 : B 文章编号 :1007 - 015X(2003) 02 - 0006 - 05

常减压装置加热炉系统燃料是由系统高压燃 料气 、自产的低压燃料气 、燃料油和装置减顶燃料 气等几部分构成 。通常情况燃料油耗量为 10 ~ 15t/ d ,高压燃料气 30t/ d ,低压燃料气 50t/ d ,在加工 量大等工况下 ,燃料油耗量将达到 30t/ d 左右 。近 年来常减压装置加热炉燃料性质变化较大 ,对加热 炉的影响也日趋明显 ,分析加热炉燃料性质变化 , 有利于优化加热炉的生产操作 。

特洛尔

976. 9 0. 72 10. 88 19. 92 7. 03 0. 05 3. 29 109. 61 < 0. 1 0. 10 0. 56

301

1. 03

25. 29

45. 31

28. 37

哈丁混油

981. 8 1. 3557 13. 16 52. 06 11. 26

0. 1 31. 97 104. 78 0. 1 8. 41 0. 069

(1) 燃料气的变化情况 常减压蒸馏装置的燃料气有两种 :一种是装置 自产的低压燃料气及减顶低压燃料气 ,另一种是高 压燃料气 。低压燃料气组分与装置加工油种密切 相关 ,装置加工含硫高硫原油时 ,低压燃料气中的 H2S 浓度也相对较高 。而装置所用高压燃料气来 源复杂 ,通常装置所用高压燃料气由催化裂化 、焦 化 、加氢裂化干气和 PSA 解吸气组成 。作为燃料 气的高压燃料气一般已经过脱硫净化 ,净化后的高 压燃料气 H2S 浓度控制在不大于 20mg/ m3 范围内 。 表 1 列出了近年来重油催化裂化脱后干气分析数 据及装置自产低压燃料气及减顶低压燃料气分析 数据 。 从表 1 分析数据看 ,近年来低压燃料气硫含量 比高压燃料气硫含量高 6~10 倍 ,减顶燃料气硫含 量是常顶低压燃料气的 10 倍左右 ,这就是说燃料 气中的硫主要是来自常顶低压燃料气和减顶低压 燃料气 。 (2) 燃料油变化情况 Ⅰ套常减压原来是按照胜利油设计的 ,使用的 燃料油为胜利 、大庆等油种的渣油 。但近年来随着 公司生产规模的扩大及挖潜增效措施的落实 ,装置 燃料油改为减压渣油 ,且装置烧油量大幅度上升 , 但随着环保要求的提高 ,硫含量高的减压渣油作为

窑灰及高灰分煤对煅烧的影响

根据生产实践中产生和存在的问题,提出几个值得注意的问题,与广大水泥工作者共同探讨。

1 吨熟料生料喂料量与吨熟料生料消耗量新型干法的熟料成本计算是一个值得注意的问题,如概念不清楚,将直接影响企业成本的计算及经济效益的真实性。

一般设计院给出的吨熟料生料理论料耗都在1.50t生料/t熟料左右,但多数企业通过调查和了解认定的吨熟料生料料耗多在1.61~1.62之间。

因此,企业中控室按l.61~1.62t的生料给料量进行喂料设定。

如2500t/d生产线每小时生产熟料lOOt,则每小时的生料给料量设定值为162t。

长时间以来企业在生产上并没有发现熟料和生料的盘盈或盘亏,而且也发现如果生料喂料量不给到1.62t,就不能生产出1吨熟料。

一般企业对出窑熟料没有直接计量,熟料的产量是以水泥产量的多少反推熟料产量;而生料的库存量也难以通过计算的办法进行准确计算。

因此导致企业的生料量和熟料产量之间1.62的比例关系在一定时期内也没有发现有什么不准确的地方,企业的生产就在这种不确定的比例关系中以次类推地进行下去,生料车间则按吨熟料消耗l.62t的生料指标向公司报产计奖。

生产经验告诉企业工作者,如果生料喂料量低于1.62t就不能生产出lt熟料。

这就要问:设计给出的熟料理论料耗为1.50t,实际料耗为l.62t,其中是什么原因造成实际料耗与理论料耗存在如此大的差距,也就是说每小时生产100t熟料,理论料耗为l50t,而实际给料量为l62t,两者相差12t,一天内两者相差为288t,一年相差量约达9万t。

生料的制造成本约在25~30元/t,一年间的成本费用增加大致在250万元左右,如果是5000t/d生产线,这之间的成本费用增加可达500万元。

新型干法生产线与机立窑不同,机立窑含煤生料是以成球的形式喂入立窑,但新型干法是以粉状物料喂入预热器。

由于预热器一级筒的收尘效率一般在94%~95%左右,故喂入的生料在进入一级筒后,同时有5%~6%的生料被窑尾风机抽走,进入电收尘器或袋收尘器回收,回粉由生料提升机重新进入生料均化库。

煅后焦质量的影响因素分析和建议

煅后焦质量的影响因素分析和建议摘要:本文对回转窑煅烧工艺进行了简要介绍,并对煅后焦质量指标和制约主要质量指标的因素进行了详细分析。

煅后焦的质量指标主要包括含碳量、真密度、粉末电阻率、灰分、挥发分、全水分及硫份等。

在以上这些质量指标是衡量煅后焦质量的主要指标,了解影响煅后焦质量的因素并进行分析,以便更好的调节系统的运行状况,从而提高煅后焦的质量。

影响煅后焦质量的主要因素包括原料质量;煅烧带温度、位置和长度;窑的转速;窑负压。

结合我厂回转窑的运行状况对上述影响因素进行综合分析,从而使我们可以更加容易和熟练地掌握控制煅后焦产品质量的方法。

在对影响煅后焦的因素进行研究分析的基础上通过综合、总结、思考,提出我的一些建议,并为以后的工作提出新的研究课题。

关键词:回转窑,煅后焦,质量,节能减排,建议前言本世纪初,随着电解铝的建设向大规模、高效节能的方向发展,新建的电解铝厂生产规模大部分都在10万t/a以上。

目前阳极厂直接采用煅后焦作为铝用阳极的生产原料。

石油焦煅烧是铝用阳极生产的首道工序,煅后焦质量的好坏将直接影响阳极炭块的质量。

石油焦是石油提炼时产生的渣油或石油沥青经过加温焦化而得到的固体碳素材料,它是石油提炼后的副产品石油焦煅烧是碳素生产工艺过程中的一项重要工艺。

经过煅烧后的煅后焦质量对后面碳素制品各项工艺的技术指标有很大影响,是生产合格铝用阳极重要前提。

目前,世界上约有85%的石油焦采用回转窑煅烧[1],其结构如图1所示。

图1回转窑系统建构简图第2章回转窑煅烧工艺简介2.1 回转窑工艺原理石油焦由煅前仓进入窑尾后,由于筒体的倾斜和旋转,使物料产生一个既沿着圆周方向翻滚,又沿着轴向从高端向低端移动的综合运动;物料在窑内完成干燥、预热、脱挥发和稠化等工艺过程。

期间原料中开始逸出挥发分时的温度一般是200~250℃,500℃后由于裂变加剧挥发分逸出量增大,当温度上升到一定值后,气体逸出量便急剧下降,大约1200℃后基本停止逸出。

煅烧炉清焦影响

浅谈罐式煅烧炉空罐清焦对生产的影响李芳块(山西华圣铝业有限公司,山西永济 044501)摘要:本文通过对大型32罐顺流式煅烧炉在使用过程中罐壁结焦的原因进行分析,采取措施,从而减小煅烧过程中结焦对煅烧炉的影响,保证煅后焦的质量,取得了一定的效果,满足了预焙阳极对煅后焦的质量性能要求,值得同行借鉴。

关键词:罐式煅烧炉;原因分析;清焦;1 现状某炭素厂采用两台国内大型32罐顺流式煅烧炉,每台分八组,每组四罐,煅烧产生的高温烟气用作余热热媒锅炉的热源,用来加热糊料和熔化沥青。

该煅烧炉自2006年12月烘炉开始,2007年3月开始排料,5月份转入正常生产阶段,至2008年3月期间未进行过空罐清理,导致罐壁两侧的结焦达到20㎝左右,3月中旬开始出现大面积的棚料现象,由于各个罐的结焦程度不同,使各火道的温差较大,火道之间的不能保持平衡,煅烧炉很难平稳运行。

2 煅烧的设备及原理2.1煅烧设备我国石油焦煅烧设备主要为回转床、回转窑和罐式炉三种类型。

三者各有优缺点:1)回转床:产量大,烧损小,煅烧质量好,主要用于大型集中煅烧石油焦厂、结构较复杂、引进价格昂贵,国产技术不成熟;2)回转窑:具有产能大,投资少,对原料的适应性较宽,产品质量容易控制。

世界上约有85%的石油焦都采用回转窑煅烧。

但炭质烧损高于罐式炉,运转率较罐式炉低。

由于火苗与物料直接接触,烧损率较大,不利于节约能源。

3)罐式炉:煅烧石油焦质量好,能耗较低,炭质烧损少,完全靠原料自身逸出的挥发分加热火道,并且火道与物料间接加热,热能利用率高,适合于节能发展趋势,但投资大、产能低,不易实现自动化,当石油焦挥发分较高时,需掺配煅烧石油焦,以防止石油焦煅烧过程中在炉子内结焦。

2.2 煅烧原理煅烧是在隔绝空气的条件下进行的热处理温度高达1380℃,使物料在煅烧过程中发生一系列物理、化学变化,改变焦炭的内部结构,提高它的密度、强度、导电性和抗氧化性。

煅烧的目的主要有:(1)排除原料中的挥发分;(2)提高炭质原料的密度和机械强度;(3)提高原料的导电性能;(4)提高原料的化学稳定性。

煤焦油管式炉结焦原因的分析和对策1

煤焦油管式炉结焦原因的分析和对策【摘要】焦油管式炉由于焦油质量和原料供应不稳定等因素影响,导致炉管结焦,从而影响生产的正常稳定进行。

本文分析了导致管式炉结焦的几个主要原因,并对比分析了蒸汽——空气清焦法、机械清焦法和在线清焦法三种常用的炉管清焦方法的优缺点。

【关键词】管式炉;结焦原因;分析与对策一、前言管式炉是焦油蒸馏系统的关键设备之一,其功能是将二段焦油泵输送的脱水焦油加热至380-405℃,让煤焦油中的轻油、酚油等在二段蒸发器或馏分塔内很好地分离。

管式炉由于焦油质量及原料供应不稳定等纵多因素的影响,导致管式炉炉管结焦,焦油流过的阻力增加,二段焦油泵出口压力升高,同时炉管导热性能下降,炉管管壁温度上升,严重时可能导致炉管烧穿而引发事故。

管式炉结焦是造成管式炉损坏的主要原因,炉管内结焦,提高了管壁温度,从而加剧其表面的氧化和腐蚀,使管壁厚度变薄,减薄处在内压和热量的双重作用下发生变形鼓出,管子内壁和焦层之间间隙加大,使炉管其它部位的温度也逐渐升高,进而使炉管氧化减薄,最终导致炉管破裂。

本文对管式炉结焦的主要原因进行综合分析,并介绍了蒸汽——空气清焦法、机械清焦法和在线清焦法三种清除结焦的常用方法,并对其优缺点进行对比研究。

二、管式炉结焦的主要原因管式炉结焦由多种因素综合作用所致,结焦是炉管内的焦油温度超过一定界限后发生热裂解,变成游离炭,堆积到炉管上的现象。

炉管内壁附着一层焦层以后,热阻增加,造成管壁温度升高,原料继续渗透到焦层孔隙中,继续结焦,逐渐形成越来越厚的坚实焦层,使管壁温度达到到允许值的极限。

结焦量取决于焦层生成速度及焦层脱落速度两大因素,结焦是在管炉管内壁表面上产生,管内流体的温度过高,管内流体的流速慢,这些因素都会加速结焦的形成。

管式炉产生结焦主要有以下原因:1.原料焦油性质不稳定煤焦油是炼焦工业煤热解生成的粗煤气中的产物之一,常温下是一种黑色粘稠液体,主要由多环芳香族化合物组成的有机混合物,含有1万多种化合物,可提取的约200种,有利用价值且提取经济合理的约50种。

PIG清焦技术在炼厂加热炉的实践

项目 炉管寿命的影响

清焦过程中的风险

对环境的影响

适应性 操作难度 清洗时间

费用 最终效果

表 2 各种清焦方法的比较 Tab.2 A variety of clear focus method

PIG 机械清焦

烧焦

无影响

有 可 能 局 部 超 温 ,造 成 炉 管 使 用 寿 命 降低

控制系统能随时监控清焦情况, 基本无风险

结焦情况严重时易堵

所有清除的焦块都被收集起来集 中处理,水为循环用水

排出大量含有坚硬固体的热水、蒸 汽、烟气,环保压力一般

多 种 加 热 炉 , 需 要 有 预 留 的 法 兰 立 管 加 热 炉 、卧 管 炉 低 温 段 (对 流 )不

接口

适用

工作量小

操 作 难 度 大 ,需 要 经 验 丰 富 人 员 操 作

清焦后炉管内fig6clearfocuswithinfurnacetube端部特殊设计的堵头结构fig5specialdesignendplugstructure25清焦后的效果检查辐射管清焦前后温度的变化radianttubeclearfocusbeforeafterchangestemperaturetab3项目第一点第二点第三点第四点第五点第六点清焦前清焦后温差554545538530564547175825602258754641610565451分支清焦前清焦后温差532520125215265591545466135407361056941613550632分支清焦前清焦后温差5525381454553510580554265915652660856642617561563分支清焦前清焦后温差5345201452651214576548285795463360155546611561504分支清焦前清焦后温差53051812566560619565546145555960455351606544625分支清焦前清焦后温差5435311261956356519507125845572760556540587560276分支其他有关参数的变化tab4changesotherrelevantparameters结束语对于焦化加热炉辐射段结焦可以用定期在线清焦的方式解决但对流段和对流入口的结焦与辐射段比较坚硬的硬焦用在线清焦方式无法清除管内结垢与结焦需要采用化学或pig清焦而pig清焦可以完全的清除堆积物甚至是极端的永久性的堆积物清洗后提高装置的处理量减少停车次数延长运行时间降低了燃烧器的燃料消耗并且对于延长炉管寿命减少污染环境的排放也具有比较大的意义因此该种清焦方法在管式加热炉以及管道清焦上具有较大的推广价值

熔体滤芯的三种清洗方案

熔体滤芯的三种清洗方案-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN聚酯装置用熔体过滤器滤芯的清洗聚酯生产中熔体过滤器的清洗方法主要有以下几种。

1.煅烧法煅烧法是在箱式煅烧炉中将清洗部件在500~700℃的高温炉膛中用明火灼烧6~8小时,使聚酯熔体熔融、分解和碳化,取出冷却后再在热水或蒸汽中用刷子洗净的一种古老方法。

产量大、工艺简单、维修方便,但容易使金属氧化或使金相结构发生变化,破坏金属表面精度、甚至产生形变。

同时,温度控制误差大,清洗时间长,不易彻底清洗干净,而且环境污染相当严重。

2.三甘醇溶剂清洗法三甘醇(TEG)溶剂清洗法是目前国内外聚酯厂家广泛使用的清洗方法。

即以TEG为溶剂,将熔体过滤器等熔体接触件放入后升温到270℃左右,就可以使聚酯熔体熔解在TEG中,再结合碱洗和超声清洗,可以获得较理想的清洗效果。

TEG清洗的特点是清洗温度低,避免了高温引起清洗件变形、机械损伤等;清洗效果好,即使是聚酯老化结焦,也基本上可以清洗干净;溶剂可以进入每个角落,部件可得到充分洗涤。

尤其是过滤器烛芯,由于材质为细的不锈钢丝,网孔为20~30um,在500℃高温下极易变形或堵孔,因此,TEG清洗特别适合于烛芯的清洗。

⑴TEG清洗基本原理聚酯熔体过滤器及其接触件上粘附者的熔体属于酯类有机物,醇与制可在一定条件下发生醇解反应:所以,在TEG清洗槽中,只要保持足够的新鲜TEG,上述反应即可向醇解产物方向进行,从而使清洗件上的熔体不断地得到清洗。

另外,TEG是一种较好的溶剂,可以使一部份熔体得到溶解,所以,有时即使在烛芯上存在少量碳化物,也可以被松动而清洗下来。

但是,用TEG清洗后,过滤器烛芯等清洗表面尚留有一层聚合体薄膜需要清除,应再用碱液等继续清洗。

此外,滤芯上的一些微小固体或机械杂质,还必须经过高压蒸汽或水才能得到清洗,也可用超声波清洗的方法除去。

⑵TEG清洗的工艺过程TEG清洗的工艺过程主要由下列步骤组成:TEG清洗→清洗冲洗→碱洗清洗→水中蒸煮→超声波清洗→干燥验收其详细的工艺过程见《聚酯生产工艺》⑶TEG清洗的条件控制①清洗温度。

挥发份含量对煅后焦及煅烧炉的影响

挥发份含量对煅后焦及煅烧炉的影响衡量煅后焦性能的一个重要指标就是煅后焦挥发份含量的高低,如果煅后焦含有过高的挥发份,会导致生阳极在焙烧生产过程中收缩比大,严重可造成阳极断裂。

当前,石油焦质量越来越不稳定,尤其是挥发份和含硫量指标变化较大,碳素企业想要生产出质量性价比高的阳极产品,首先必须对石油焦的挥发份和硫含量加以控制和掺配。

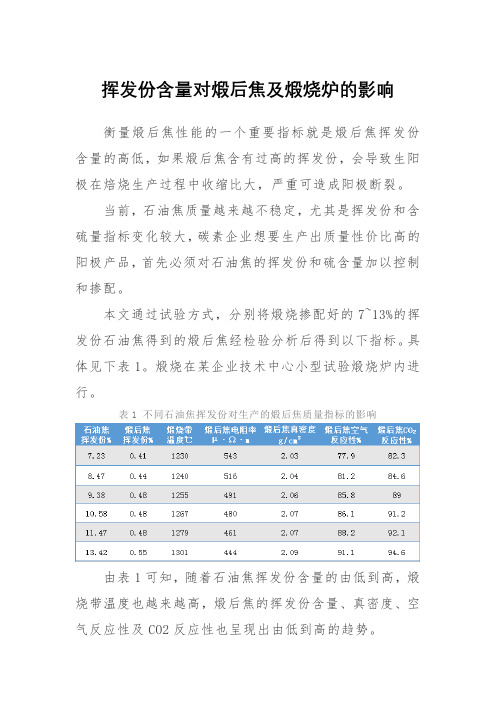

本文通过试验方式,分别将煅烧掺配好的7~13%的挥发份石油焦得到的煅后焦经检验分析后得到以下指标。

具体见下表1。

煅烧在某企业技术中心小型试验煅烧炉内进行。

表1 不同石油焦挥发份对生产的煅后焦质量指标的影响由表1可知,随着石油焦挥发份含量的由低到高,煅烧带温度也越来越高,煅后焦的挥发份含量、真密度、空气反应性及CO2反应性也呈现出由低到高的趋势。

通过对以上数据分析获悉:如果石油焦中的挥发份含量较小,不会出现太高的煅烧带温度,那么原料也得不到很好的煅烧,达不到煅烧工艺参数的要求,石油焦不会发生充分的物理化学反应,真密度也较低,体积收缩较小,从而失去煅烧的意义。

反之,如果石油焦含有过高的挥发份含量,首先导致炉温整体偏高,炉体也会受到破坏,使用寿命随之下降;其次导致罐内出现结焦,挥发份通道不畅,排料量降低,进而影响产品质量。

同时通过以上数据可以看到,对于挥发份较低的石油焦,其煅后焦质量并不稳定,在相同的煅烧条件下,得到煅后焦的真密度要比正常挥发份的煅烧后的煅后焦少0.02g/cm3,其他指标也比正常焦差,因而单纯使用这种挥发份较低的石油焦来作为原料,并不能满足优质阳极产品生产的要求。

该企业在石油焦煅烧当中主要采用的煅烧形式是大型罐式炉煅烧,此法有煅后焦比重高、煅烧温度高、炭质烧损少、煅烧能耗低等特点。

罐式煅烧炉全部依靠石油焦原料本身逸出的挥发份在火道中燃烧实现加热,而且火道和物料只间隔一道竖墙,可以充分利用原料的热能,符合节能发展方向。

但当原料挥发份含量偏低时,原料未得到充分煅烧,煅后焦指标较差,不适合生产优质阳极产品;当含有的挥发份偏多时,易导致整体炉温较高,需按一定比例掺配挥发份较低的石油焦,避免石油焦煅烧时造成炉内结焦,因此通过石油焦掺配工艺得到挥发份适宜的石油焦原料对提高产品质量及煅烧炉的使用寿命均有极大意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈罐式煅烧炉空罐清焦对生产的影响

李芳块

(山西华圣铝业有限公司,山西永济 044501)

摘要:本文通过对大型32罐顺流式煅烧炉在使用过程中罐壁结焦的原因进行分析,采取措施,从而减小煅烧过程中结焦对煅烧炉的影响,保证煅后焦的质量,取得了一定的效果,满足了预焙阳极对煅后焦的质量性能要求,值得同行借鉴。

关键词:罐式煅烧炉;原因分析;清焦;

1 现状

某炭素厂采用两台国内大型32罐顺流式煅烧炉,每台分八组,每组四罐,煅烧产生的高温烟气用作余热热媒锅炉的热源,用来加热糊料和熔化沥青。

该煅烧炉自2006年12月烘炉开始,2007年3月开始排料,5月份转入正常生产阶段,至2008年3月期间未进行过空罐清理,导致罐壁两侧的结焦达到20㎝左右,3月中旬开始出现大面积的棚料现象,由于各个罐的结焦程度不同,使各火道的温差较大,火道之间的不能保持平衡,煅烧炉很难平稳运行。

2 煅烧的设备及原理

2.1煅烧设备

我国石油焦煅烧设备主要为回转床、回转窑和罐式炉三种类型。

三者各有优缺点:1)回转床:产量大,烧损小,煅烧质量好,主要用于大型集中煅烧石油焦厂、结构较复杂、引进价格昂贵,国产技术不成熟;2)回转窑:具有产能大,投资少,对原料的适应性较宽,产品质量容易控制。

世界上约有85%的石油焦都采用回转窑煅烧。

但炭质烧损高于罐式炉,运转率较罐式炉低。

由于火苗与物料直接接触,烧损率较大,不利于节约能源。

3)罐式炉:煅烧石油焦质量好,能耗较低,炭质烧损少,完全靠原料自身逸出的挥发分加热火道,并且

火道与物料间接加热,热能利用率高,适合于节能发展趋势,但投资大、产能低,不易实现自动化,当石油焦挥发分较高时,需掺配煅烧石油焦,以防止石油焦煅烧过程中在炉子内结焦。

2.2 煅烧原理

煅烧是在隔绝空气的条件下进行的热处理温度高达1380℃,使物料在煅烧过程中发生一系列物理、化学变化,改变焦炭的内部结构,提高它的密度、强度、导电性和抗氧化性。

煅烧的目的主要有:(1)排除原料中的挥发分;(2)提高炭质原料的密度和机械强度;(3)提高原料的导电性能;(4)提高原料的化学稳定性。

石油焦煅烧是在隔绝空气的条件下进行的热处理过程,同时也伴随着炭化反应、烟气中石油焦粉或煅烧焦的氧化或燃烧、氢气的氧化或燃烧、挥发分中碳氢化合物氧化或燃烧,水蒸汽与石油焦或煅烧焦作用,二氧化碳与石油焦或煅烧焦的作用。

3 产生的原因分析

煅烧是生产煅后焦的一道重要工序。

但在实际生产中,由于原料质量不稳定,对煅烧炉的温度控制,物体寿命,产量和煅后料的质量及物料平衡有直接的关系。

(1)原料产地对煅烧的影响

石油焦因其产地不同,所以它们的生成条件亦不相同,它们的性质也就不会一样,从而要求我们必须按不同产地、不同厂家分类存放。

(2)原料质量对煅烧的影响

原料的质量要求是应具有尽可能低的灰分,贮存时要尽量减少外界杂质的侵入,最好是做到入库存放,不然将会增加它们的水分和灰分,使其在煅烧过程中影响炉温,降低煅后料质量和产品质量,并会使燃料消耗增多。

因为灰分直接影响到炭素制品的质量,而挥发分的大小又直接影响了煅烧炉的煅烧质量、产量和炉子的寿命。

如果块料太多,则煅烧炉会产生冒烟、冒火现象造成煅烧罐上部的加料斗密封不严,容易进入冷空气,使物料的烧损增大,或产生局部温度过高而烧坏炉体。

如果粉料太多会造成煅烧炉流料现象,使物料得不到很好的煅烧。

如果挥发分含量偏低,就满足不了煅烧工艺的要求,使物料的物理化学不完全,体积得不到很好的收缩,达不到煅烧的目的。

如果挥发分含量较高,一是易造成炉温偏高,损坏炉体,降低它的使用寿命,二是易在罐内产生结焦块和堵塞挥发分通道,使炉子不能正常加排料,而影响质量和生产。

(3)存储对煅烧的影响

如果原料仓库不足时,亦可堆放在用水泥或砖砌筑的露天货场,但必须做到分类堆放,防止混料,给煅烧炉等重要工序的生产和产品的质量造成很大的影响。

同时要加强贮存焦炭的质量检查,以便及时掌握它们的质量变化情况,稳定生产。

例如:存放了三到四年的石油焦,经分析检验,其中挥发分虽然有所降低,但灰分却有所提高,这时严重影响产品质量。

所以我们必须要合理使用,把好原料配比这一关。

(4)粒度对煅烧的影响

如果粒度太大,不利于煅烧炉的排料,同时在罐内会使糊料煅烧不透,挥发分得不到充分逸出;如果粒度太小,也将影响煅烧炉的生产,同时还将影响整个生产的物料平衡。

从以上分析可以知道:原料的质量、存储、粒度等都直接影响煅烧炉的稳定运行及煅后焦的质量。

因此我们首先要对进厂的原料进行取样分析,参照分析结果,按原料中灰分和挥发分含量以及粒度组成,进行合理的掺配使用,在确保煅后焦煅烧质量的前提下尽量减小对煅烧炉罐壁结焦的影响。

4 煅烧炉运行过程中存在的问题

煅烧作为预焙阳极生产的首道工序,产品煅后焦是组成预焙阳极的主要原材料之一。

煅后焦产品质量的稳定是提高预焙阳极经济效益和环保节能的关键环节。

而煅烧炉由于原料、火道温度等一些原因,经常会出现下列问题,这些问题将直接影响煅烧炉的使用寿命及煅后焦的煅烧质量。

4.1 煅烧炉出现大面积棚料现象

某公司炭素系统自投入生产运行以后,在一年多的时间内,一直没有进行过空罐清理作业(据了解同行业每三至四个月清理一次),导致罐壁两侧的结焦厚度达到20㎝左右。

3月中旬2#煅烧炉出现大面积的棚料现象(每班几乎都有一半以上的罐棚料),而且有些料罐在处理完毕后刚加料就会再次出现棚料。

4.2 煅烧炉下火或放炮现象频繁

由于煅烧过程中石油焦挥发份不能正常溢出,部分挥发份随着排料下降到碎料机处,当高温的挥发份遇到空气后,就会出现下火或放炮现象。

据不完全统计,当时每天的放炮现象在6次以上。

4.3 煅烧炉各罐温差过大,部分温度过低

由于煅烧炉频繁棚料导致石油焦挥发份溢出困难,致使煅烧炉由于热收入不足炉体温度大幅度下降;为了提升煅烧炉温度,现场只能采用加大排料时间的方法来增加挥发份,保持煅烧过程所需热量。

鉴于煅烧炉温度过低的状况,煅烧车间从3月18日开始对炉体进行升温,但炉温上升速度较慢,到3月底2#煅烧炉温度才达到1000℃左右,而且温度没有继续上升的趋势,各孔道挂灰和堵塞现象开始加剧。

同时由于各个罐的结焦程度不同,使各火道的温差较大,煅烧炉很难平稳运行,根本无法保证煅后焦的质量。

当时煅后焦比电阻基本保持在900Ω.mm2/m以上,远高于550Ω.mm2/m的要求。

5 空罐、清焦的意义

对煅烧炉进行空罐和清焦的主要意义在于:

(1)清理罐壁结焦后可以提高火道与料罐之间的热传导效率,使炉温得到平稳控制,稳定质量。

(2)清理罐壁结焦后可以减少煅烧炉棚料现象,使炉温保持平稳。

(3)清理罐壁结焦后挥发份溢出畅通,可以避免下火和放炮现象。

6 措施及效果

6.1 采取的措施

首先将所要空的罐停止加料,观察所空罐的下料情况,当罐内的料下降到二层时,停止排料, 将所空罐的棘爪挂起,同时用专用的盖板将料罐盖好。

然后将炉面上的探料口打开,使料罐温度自然冷却,待冷却7-8个小时后,开始清理罐壁结焦。

清理完结焦后,逐步加入约1吨煅后焦,再加入石油焦,然后排料、升温。

注意在清理罐壁结焦时,尽量将大块的结焦清理出罐外,清理不出去的可以捣碎,和料罐的料一起排出去。

6.2 实施效果

截止4月25日1#、2#煅烧炉全部空罐结束,整体温度逐步达到工艺要求(首层温度都在工艺要求范围内,六层温度除个别火道外,全部达到1000℃以上)。

下图为2#炉4月15日空罐过程中与4月29日空罐结束后各罐温度的对比情况:

500

700

900

1100

1300

1500

01234567891011121314151617181920212223242526272829303132 2#煅烧炉空罐结束后,开始逐步降低排料时间,提升煅后焦质量。

排料时间降低后,煅后焦质量不断提升,到26日16时,2#炉开始生产合格煅后焦。

到27日2#炉比电阻下降到480Ω.mm 2/m ;28日比电阻达到450Ω.mm 2/m 。

与此同时2#煅烧炉的放炮、下火现象基本消失。

通过对两台煅烧炉进行了空罐清焦处理工作,目前生产稳定,各项技术指标良好。

通过此次处理,我们对煅烧炉空罐清焦工作进行了如下规定:每半年对煅烧炉进行一次空罐清焦工作,并将其完善到技术操作标准体系。

7结语

由于铝用炭素行业所用的原料是石油行业的副产品,从而造成了产品质量的不稳定,必须依据不同的挥发分含量、粒度及灰分情况进行合理掺配,使焦炭灰分较低,粒度合理,尽量减少对煅烧炉造成的影响,保证煅烧炉的正常运行以及产品质量的稳定。

从某公司的生产实践可以看出,通过定期对煅烧炉空罐、清焦处理,可以有效减少煅烧炉的棚料现象,使火道温度保持平稳,从而提高煅后焦的质量,不断满足铝电解用预焙阳极的生产需要。