1不合格品处理流程图

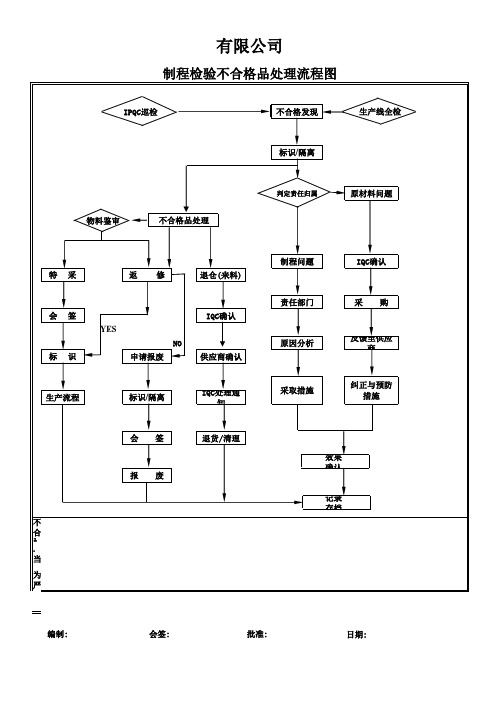

制程检验不合格品处理流程图

制程检验不合格品处理流程图

IPQC巡检 不合格发现 生产线全检

标识/隔离

判定责任归属

原材料问题

物料鉴审

不合格品处理

制程问题 特 采 返 修 退仓(来料) 责任部门 会 签 YES NO 标 识 申请报废 供应商确认 原因分析 IQC确认

IQC确认

采

购

反馈至供应商

生产流程

标识/隔离

IQC处理通知

采取措施

纠正与预防 措施

会

签

ቤተ መጻሕፍቲ ባይዱ

退货/清理 效果确认

报

废 记录存档

不合格品处理说明: 1.当某项不合格品数量超过“停机整改要求”的条件时,则必须要求生产进行停机调试,当异常较 为严重或必要时须以<品质异常通知单>形通知生产单位停机整改。

编制:

会签:

批准:

日期:

不合格品评审流程图

不合格品评审流程图

不合格信息输入

质检部参评人员评审对不合格品生产部门

发出不合格品签到不合格品评审决定实施、反馈

评审通知整理、签发

12345

节点1:评审前准备:节点2:参评人员在节点3:评审内容要点:节点4内容要点:节点5:内容要点:

○1《不合格质量信息报告单》《评审记录表》○1产生该不合格品的原因;○1填写《不合格品评审决定○1负责实施的部门在《不合格品实施反馈单》○2《不合格品评审记录表》签到栏内签名○2提出应采取纠正和预防措施实施反馈单》;上填写所采取的纠正和/或预防措施内容及○3安排评审会议记录人的意见;○2提交总工程师审核签名。

取得的实际效果;

○3对实物提出具体处置意见;○3将《实施反馈单》送达○2实施完毕,通知专职检验员进行验证并签名;

○4对“评审决定”实施结果的负责实施的部门负责人。

○3在规定的反馈时限内将《实施反馈单》送达

反馈时限提出意见。

质检部(检验科)。

○5部门与会代表在《评审记录表》

上签名以示负责。

备注:1.更详尽的评审内容及具体要求,见《不合格品控制程序》。

2.不合格品包括的范围:购进原材料、工序半制品、成品和交付后顾客在使用时发现不合格的已出厂产品。

(完整)不合格品控制流程图(模板)

(完整)不合格品控制流程图(模板)

责任人

相关表单

不合格采购品

不合格在制品

不合格成品

返工、返修 让步接收

不合格标识或隔离 信息反馈 品质验证 原因分析

不合格品评审

采取处置方式

报废

提出纠正预防措

施 执行纠正预防措

NG

施

验证纠正预防措

施 QC 监督控制

采购部 生产部

产品标识单 相关部门 质量部 不 合 格 品 评 审

生产部

纠正预防措施 实验证记录

过程巡检记录 检验报告 出货报告 品质异常联络 单

(完整)不合格品控制流程图(模板)

仓管员 送检单

仓管员

产品生产作业 流程单 入库单 产品标识

入库单/物料标 识卡/登记帐本

责任人

相关表单

编制标识规则

(完整)不合格品控制流程图(模板)

原辅材料

半成品、产成

检验状态

产品名称/

检验状态

品 标签

OK NG

规格/厂家

合

不合格

格

பைடு நூலகம்

处置标识

合

格

让选 拒

NG

不 合 格

产品规格/编号/

生OK产班组※/生检产验批员 对 产 品 的 状 合 号态门进负行责标所识属、区各域相内关的部

产品的标识区分摆放, 负责对标识的维护。品

处置记录 质量部

检验报告 质量部

因果图/分析表 质量部 /对策表

不合格品评审 质量部

处置记录 研发中心 生产中心

不合格品评审 生产部 处置记录

质量部 研发中心 纠 正 预 防 措 施

实施验证记录 相关责任

不合格品处理流程图

生产部 维修报表

生产部 长

品质部

7

检验

生产部

退料单

生产部 长

品质部

不合格品 都要表示 清楚

8

合格

流入下道 工序

生产部

过程不良

9

申请报废

来料不良

生产部

报废单

生产部 长

仓库/品质 部

10

检验退料

品质部

来料检验 报告

品质部 长

11

NO

报废/特采/

仓库

来料检验 报告

管理者 代表

PMC/采购/ 技术/仓库

YES

NG

12

通知供应商退货

品质部

品质异常 联络单

品质部 长

仓库/采购 /供应商

采购通知 退货

13

退库

仓库

不合格品 报告

仓库主 管

供应商/采 购/品质部

13

备注: (1)相关记录表单 首件报告 维修报表(QP27-S-001-V1.0) 退料单(QP27-S-002-V1.0) 报废单(QP27-S-003-V1.0) 来料检验报告(QP22-S-001-V1.0) 品质异常联络单(QP22-S-001-V1.0) 不合格品报告(QP27-S-004-V1.0)

生产过程不合格品处理流程图

总负责人:品质部 过程 顺序

过程不合格

量度频次:每月 过程实施单位 执行者 输出 过程活 动时间

总目标﹕在一周之内处理不良品;不良品比率:≤3% 支持过程流程 审批者 接受者 活动描述

数量少于 100台不需 要首件检 查

1

确认首件

品质部 首件报告

IPQC检 查员

生产部

不合格

不合格品流程图

每次 每次 每次 每次

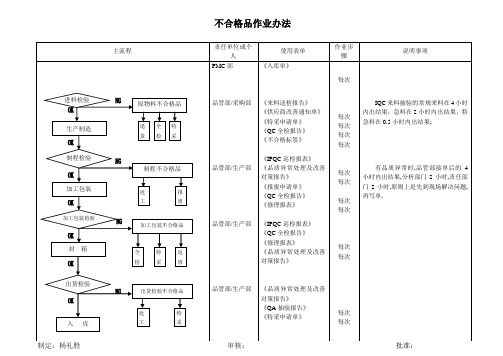

IQC 来料抽验的常规来料在 4 小时 内出结果,急料在 2 小时内出结果,特 急料在 0.5 小时内出结果;

制程检验 制程不合格品 加工包装 品管部/生产部

每次 每次 每次 每次

返 工

报 废

有品质异常时 , 品管部接单后的 4 小时内出结果,分析部门 2 小时,责任部 门 2 小时,原则上是先到现场解决问题, 再写单.

加工包装检验 加工包装不合格品

品管部/生产部

封箱全 检源自特 采返 修每次 每次

出货检验

出货检验不合格品

品管部/生产部

返

特 采

入

库

工

《品质异常处理及改善 对策报告》 《QA 抽验报告》 《特采申请单》

每次 每次

制定:杨礼胜

审核:

批准:

不合格品作业办法

主流程 责任单位或个 人 PMC 部 使用表单 《入库单》 每次 进料检验 作业步 骤 说明事项

原物料不合格品

品管部/采购部

生产制造

退 货

全 检

特 采

《来料送检报告》 《供应商改善通知单》 《特采申请单》 《QC 全检报告》 《不合格标签》 《IPQC 巡检报表》 《品质异常处理及改善 对策报告》 《报废申请单》 《QC 全检报告》 《修理报表》 《IPQC 巡检报表》 《QC 全检报告》 《修理报表》 《品质异常处理及改善 对策报告》

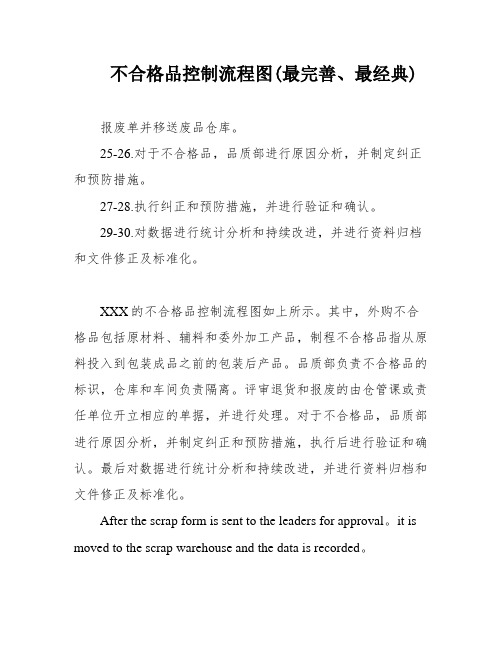

不合格品控制流程图(最完善、最经典)

不合格品控制流程图(最完善、最经典)

报废单并移送废品仓库。

25-26.对于不合格品,品质部进行原因分析,并制定纠正和预防措施。

27-28.执行纠正和预防措施,并进行验证和确认。

29-30.对数据进行统计分析和持续改进,并进行资料归档和文件修正及标准化。

XXX的不合格品控制流程图如上所示。

其中,外购不合格品包括原材料、辅料和委外加工产品,制程不合格品指从原料投入到包装成品之前的包装后产品。

品质部负责不合格品的标识,仓库和车间负责隔离。

评审退货和报废的由仓管课或责任单位开立相应的单据,并进行处理。

对于不合格品,品质部进行原因分析,并制定纠正和预防措施,执行后进行验证和确认。

最后对数据进行统计分析和持续改进,并进行资料归档和文件修正及标准化。

After the scrap form is sent to the leaders for approval。

it is moved to the scrap warehouse and the data is recorded。

The quality team holds a meeting to analyze and improve the non-conforming products。

XXX

XXX。

XXX analysis of quality data。

seeks XXX。

XXX.。

质量异常处理流程图

零(合)检检验记录(专检)质量记录台帐

产品标识卡

质量问题通知单

退修品通知单

质量问题通知单

紧急/例外放行申请单

退修品通知单

质量问题通知单

紧急/例外放行申请单

退修品通知单

质量问题通知单

紧急/例外放行申请单退修品通知单

质量问题通知单

紧急/例外放行申请单

十你想过普通的生活,就会遇到普通的挫折。你想过最好的生活,就一定会遇上最强的伤害。

质量异常处理基准

异常

发生时流程

1、停止生产2、隔离标识3、报告班长4、等待指示

1首次发现的不合格

2初物不合格

3关键工序的不合格

4性能项目的不合格

5不良品的连续发生

6其它不合格

责任者

操作工

上序操作工、班长

检查员

工艺员

车间主任

质量部长

技术部长

主管经理

处置对策

内容

异常定义:连续三件不合格以及控制图出现异常。

车间主任:组织追溯不合格品;向质量部报告。

不合格品处置;停产或再生产指示

对不合格进行评审,对工程进行确认,向质量部报告。

对不合格进行评审,对工程进行确认,明确处理方法。

对不合格进行评审。

再生产品质

确认

品质确认后作业开始。

追溯无误后恢复生产。

确认生产的产品无误。

对不合格进行功能性能试验。

记录

零(合)检检验记录(自检)

处置方式:停机、隔离、标识、向上序操作工、班长、检验员报告,等待作业。异常排除后再作业。

上序操作工:自检追溯确认,返工返修后再检验。

班长:互检、追溯、确认,向车间主任报告。处置不合格。

不合格品(HSF)处理流程图

• 6.6.6 客户退货品:产品出货至客户端检验或组 装后,发现产品外观或功能特性或有害物质含量 不符客户质量需求,而导致客户退货之产品。

• 6.7 重工作业流程: • 6.7.1 采购/生管作业:不合格之原物料件、半成

品、成品、客户退回品或已入库品因ECR变更,经 MRB判定须重工时,生管相关人员依判定结果开出 「生产重工单」交制造单位执行重工作业。

• d 其它的改变影响到已支付的产品质量或安全

• 2)当出现客户反馈时,管理者代表必须立即召开小组会 议进行召回评审。必要时,必须要求最高管理者和各部门 的其它主管参加。召回评审的内容包括:召回原因;信息 来源的可信度;以往的产品安全记录,危害程度;待召回 产品的范围(包括产品和地理区域);是否启动紧急召回; 一旦启动召回,还必须制定《产品召回通知单》明确召回 的方法、途径和召回产品的处理等。

从客户反馈环境管理物质不合格信息工厂内部出现环境管理物质不合格供应商提供环境管理物质不合格材料报告品保部经理总经理与客户进行联络并报告处理时需注意模向展开其它料号与追踪上一批物料质量状况原因调查原材料或部件中含原材料或部件中含有禁止使用物质工厂内部混入工厂内部混入发生异常品保仓库制造负责单位品保库存品的处理异常工序纠正预防措施单的发行异常连络书的发行供应商材料向供应商退货替代合格品成品直接报废不合格对策处理确认会议库存品处理的确认防止再次发生的确认向其它部门或工序的水平推广模向展开标准化对策实施批量产品的进货出货品保资?制造供应商业务品保仓库制造品保制造5

• 6.2.2发生HSF不合格时,依上述相关处理程序对HSF不合 格品必须与其它产品和可能使用不符合的部件﹑副材料进 行区分、标识并隔离;一般采取退货或报废的处理方式。 按〈环境限用物质管制程序〉执行纠正措施并立即回报.

不合格品控制流程图

生产/ 质量

各部门 担当

生产部/质检部相关人员须做好不合格品的标识记录和追溯管理

整 让返 全 批 步工 数 拒 接返 挑 收 收修 选

1.退货单 3.返工/返修指导书 4.不合格品处理单 5.扣款单

标识记录

OK

NG

检验

1.质量报表

记录归档、产品放行

1.记录清单

不合格品提出

1.不合格品处理单 2.纠正预防措施报告

各部门 担当

1.报废:责任部门提出报废,质检部负责报废品判定,具体流 程见《报废品控制流程图》。 2.让步接受:质量、工程部门、在“不合格品处理单”上注明 意见/建议后报生产副总核准。如有顾客要求,让步接收还需得 到顾客或其代表的批准。 3.返工/返修:对返工/返修的产品,由工程部制定返工返修指 导书,生产部作业,检验员重新检验,合格后方可进入下一流 程。 4.全数挑选:由责任部门实施,挑选后的零件必须重新检验确 认 5.质检部全检组选出的不合格品,每天清理分类别退给生产 部, 生产部每天安排专人维修打磨,第二天随白坯品投入产线返 喷,但须和正常品区分隔离标示,下线后须标示区分,单独存

供

3.返工/返修:技术部制定返工返修指导书,生产部组织对返工

不 合

各部门

责任担当

/返修作业,返修后检验员必须重新检验,合格后方可入库。 4.全数挑选:生产部组织实施,挑选后的产品必须重新提交检

格

验

5.让步接收品:由采购部按次品价格采购。

品

6.外购件由公司返工、全检所产生的费用,由质量部统计、采

购部扣款。

7.客户提供品由我司返工返修,由业务部联络客户确认费用归

属

质量

质检

让步申请如批准,质量部应在“质量报表”上注明,并在标签 上进行标识记号,让步申请未得到批准的,则采用退货方式处

质量异常处理流程图(1)

异常

发生时流程

1、停止生产2、隔离标识3、报告班长4、等待指示

1首次发现的不合格

2初物不合格

3关键工序的不合格

4性能项目的不合格

5不良品的连续发生

6其它不合格

责任者

操作工

上序操作工、班长

检查员

工艺员

车间主任

质量部长

技术部长

主管经理

处置对策

内容

异常定义:连续三件不合格以及控制图出现异常。

处置方式:停机、隔离、标识、向上序操作工、班长、检验员报告,等待作业。异常排除后再作业。

产品标识卡

质量问题通知单

退修品通知单

质量问题通知单

紧急/例外放行申请单

退修品通知单

质量问题通知单

紧急/例外放行申请单

退修品通知单

质量问题通知单

紧急/例外放行申请单退修品通知单

质量问题通知单

紧急/例外放行申请单互检、追溯、确认,向车间主任报告。处置不合格。

检查员:检查确认判定,隔离、标识,填写“质量问题通知单”向车间、质量部报告,有权停止生产。返工返修后再检验。

工艺员:确认,明确处理方法,考虑其它同类产品,修改工艺。

车间主任:组织追溯不合格品;向质量部报告。

不合格品处置;停产或再生产指示

对不合格进行评审,对工程进行确认,向质量部报告。

对不合格进行评审,对工程进行确认,明确处理方法。

对不合格进行评审。

再生产品质

确认

品质确认后作业开始。

追溯无误后恢复生产。

确认生产的产品无误。

对不合格进行功能、性能试验。

记录

零(合)检检验记录(自检)

产品标识卡

零(合)检检验记录(专检)质量记录台帐