矿槽料仓受力有限元计算与分析

矿槽料仓受力有限元计算与分析

矿槽料仓受力有限元计算与分析通过建立矿槽料仓模型,采用有限元分析方法,分析了矿槽料仓在满载条件下的受力情况。

结果表明:矿槽料仓在满载条件下其底部和上沿的应力较大;当矿槽料仓板厚度为5mm时的结构设计能够满足装袋机在满负荷工作时的材料强度要求。

标签:矿槽料仓受力分析有限元方法矿槽料仓是矿山运输机械中常见的生产设备。

在料仓的设计过程中,针对某一具体生产要求对料仓进行受力分析计算一直以来都是非常复杂而又繁锁的问题。

由于生产环境和要求的不同,矿石、煤炭的矿槽料仓受力状态复杂,力学模型不宜建立,料仓的设计方式以及其实际的受力情况也不相同,因此给料仓设计计算带来一定困难[1-3]。

近些年来,采用有限元分析的方法,在设计过程中对料仓进行有限元分析,得到合理、直观而又准确的受力分析,已成为料仓设计一种新的设计方法[4]。

本文采用有限元分析方法,针对某工程中的矿槽料仓进行受力计算,对小型矿槽料仓的优化设计和力学分析具有一定的指导意义。

1 物理模型本文研究的矿槽料仓形状为长方形棱锥体,上宽下窄,容积为4m3,料斗自身重量为578Kg,满载条件下物料重量为4730Kg。

该料仓结构和受力情况如图1。

2 计算方法本文利用大型有限元结构分析软件ANSYS对矿槽料仓进行有限元受力分析。

本文首先选择建模功能强大的SolidWorks软件按照1:1比例建立三维立体模型,然后再通过SolidWorks和ANSYS的数据接口,将三维模型数据导入ANSYS软件。

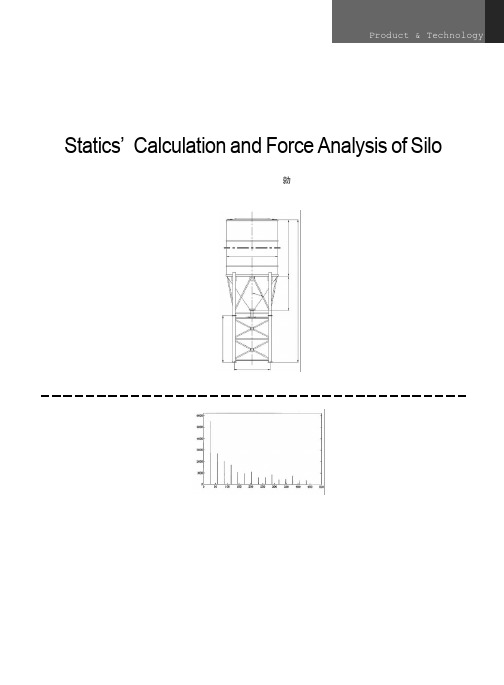

三维模型导入ANSYS后,采用smartsizing(智能单元大小)划分网格[5],设置smartsizing的值為4进行自由网格划分,得到料仓的有限元计算网格,如图2所示。

单元类型选用Shell63薄板结构,该单元每个节点具有6个自由度:沿节点坐标系X、Y、Z方向的平动和沿节点坐标系X、Y、Z轴的转动。

应力刚化和大变形能力已经考虑在其中。

厚度为5mm,钢的弹性模量为2.06×1011Pa,泊松比为0.3,密度为7800Kg/m3。

某大型工程溜槽设计及有限元分析

某大型工程溜槽设计及有限元分析摘要:为保证基础底板浇筑的整体性,采用一次性连续无缝浇筑施工技术,运用溜槽施工工艺和斜面分层浇筑法,合理的溜槽设计,支撑架的安全显得尤为重要,本文结合实际工程,运用MIDAS/gen有限元软件对溜槽的设计及其支架的设计进行验算分析,以保障施工安全。

关键词:连续无缝浇筑施工技术;溜槽;有限元;支架验算1工程概况某工程大体积底板混凝土采用一次性浇筑,具有体积大,施工工艺复杂等特点,同时对混凝土材料的要求较高,需要混凝土具备低热量、低收缩及抗裂性能好等多方面性能。

为保证混凝土的浇筑质量,掺和适量粉煤灰混凝土以提高混凝土的性能,采用溜槽施工工艺和斜面分层浇筑法。

溜槽顾名思义通常指在地面上的从高处向低处运输混凝土的槽,内面光滑,混凝土能自动溜下。

溜槽下端用脚手架做支撑,其单立杆3排脚手架,脚手架支设在上焊500mm长钢管的角钢支架上,脚手架的立杆横距1.5m,纵距1.5m,横杆步距1.5m,并根据实际搭设高度及荷载情况进行计算后确定。

整个施工过程及工艺底部脚手架支撑的设计对整个溜槽的安全性能具有关键作用。

2算例分析2.1有限元模型的建立利用Rhionceros对溜槽、支撑架系统建立三维模型,并将三维计算模型导入MIDAS/Gen有限元计算软件,赋予截面属性,施加相应荷载工况进行理论分析和计算。

2.2 根据工程中的实际情况,构件材料及单元类型如下:2.3荷载工况及边界条件自重荷载由Midas/gen有限元软件自动生成,考虑到混凝土下落时会产生惯性力,对溜槽施加2倍的重力荷载沿溜槽向下的分力,即1.22KN/m。

根据所提供资料、现场的实际情况,采用三种荷载工况进行组合,荷载组合如下表。

边界条件是有限元分析中的一个关键步骤,能有效的模拟实际施工状态,立柱顶底部有效的承担竖向荷载,故约束住竖直方向的自由度,即Z方向上的自由度;而缆风绳一端与脚手架支撑结构相连,另一部分锚固在地面,约束其地面一端xyz三个方向的自由度;溜槽两端约束z方向的自由度较符合实际情况。

料仓静力学有限元分析及结构优化

料仓静力学有限元分析及结构优化摘要:根据料仓在储存物料的实际工作情况,利用ANSYS 软件主要对料仓的三种加强筋不同布局(等距加强筋、加宽加强筋,同时等间距分布和加密加强筋,同时等距分布)进行比较分析。

其结果表明:加密加强筋,同时等距分布的结果最佳。

关键词:料仓;有限元;ANSYS;优化设计1料仓的建模文章选取的筒仓工程实例是江苏省某饲料机械企业某深仓,该仓为单列仓,由一大一小两个仓并排组成,大仓短边1 500 mm,长边1 800 mm;小仓短边1 200 mm,长边1 500 mm。

仓壁的总高度为8 000 mm,上部3 500 mm的仓壁厚为2.5 mm,下部4 500 mm的仓壁为3 mm。

整个仓采用A3钢铆接而成,弹性模量E=2.1e11 Pa,泊松比为0.3。

仓壁有加强筋设计。

储料为小麦,重力密度为8 kN/m3,大仓的水力半径为405 mm,小仓的水力半径为333 mm。

贮料与仓壁的侧压力系数为0.4,贮料的内摩擦角为25°,修正系数为0.3。

图1为用三维造型软件SolidWorks建的模型,该模型由多个曲面组成,没有厚度,以便在有限元分析软件ANSYS中指派壳单元进行分析研究。

2有限元分析ANSYS作为最常用的有限元分析软件之一,在结构领域有强大的计算功能,一般包括静力分析和动力分析,静力分析包括线性和非线性两大部分。

文章讨论的是深仓不考虑温度应力下的静力分析问题。

2.1工况一般说来,也就是在理想状态下,假设深仓始终处于建造时的温度。

在该温度下筒仓不会有任何温度应力,只承受贮料的各项影响。

假设筒仓建造时的平均温度为15℃,即ANSYS参考温度为15℃。

本章的模型只考虑了贮料对筒仓的各项影响,并未考虑风、地震、基础沉降等外界因素对筒仓产生的作用。

由前文可知文章筒仓建模以及有限元分析所需的基本数据,在求解前利用筒规范中所提供的公式对各种静力荷载进行先期处理,采用最接近实际情况的加载方式,然后求解得到合理的结果。

“漫海”号散货船槽型舱壁有限元力学分析

“漫海”号散货船槽型舱壁有限元力学分析第lf一2期(总第lOl期)2000年6月船舶设计通讯joURNALOFSH1PDES1GNNo.12(SerialNO.101)June2000"漫海"号散货船槽型舱壁有限元力学分析夏契摘要本文应用ALGORFEAS(SuperSAP)程序分析了"漫海"散货船槽型舱壁的承载能力.通过变化板厚,载荷状况,对舱壁模型进行了强度计算,得到补板板厚,板高与舱壁最大应力,最大线位移及其位置的变化关系曲线,从而为现有散货船舱壁结构方案中的补板的选择提供了参考依据.关键词散货船槽型舱壁有限元1前言近年来,散货船海损事故时有发生,其中载重量20000t以上,散装固体重货(如矿砂)的散货船的海损事故最多.据国际干货船船东协会(Intercargo)和国际海事组织(IM0)散货船安全通讯组的统计表明,在1990至1994年间共有97艘散货船沉没或发生严重的海损事故,525人丧失了生命.其中结构或稳性问题引起的海损占整个事故的45;而调查表明,稳性原因也起因于货舱结构破损后进水,导致船舶稳性不足而沉没.因此,可以说结构的破损是事故的直接原因.此外,对IIu(InstituteofIondonUnderwrit—ers)及IACS于1996年所作的统计进行对比分析后发现,失事的散货船多为船龄15年及以上,船长150m及以上,装载重货的单舷侧散货船;失事的主要原因是人为因素,船龄因素,装载重货,隔舱装载和结构失效.根据推断,装载重货的船沉没是因为有更大的船内空间被水浸入而使船失去浮性.当外板破损或舱口损坏而引起海水进入一个货舱后,其相继产生的问题可能有:一导致横舱壁破损,进而使相邻货舱进水.一当一舱进水后,由于局部载荷突然大增,导致船体纵向构件的部份或全部损坏.这一情况在货舱隔舱装货并第一货舱进水时最易发生.一由于货舱水浸而使其中水货混合物产生位移,收稿日期:1999年9月继而有可能引起其它货舱中货物位移和使船倾覆法国船级社和英国Iloyd'S船级社等综合事故的多发点后认为横舱壁结构(波形舱壁及其底座)的强度减弱是货舱一旦进水,船舶迅速沉没的重要因素.如上所述,散货船事故的发生大多是由于第一'货舱进水,舱壁经受不住海水压力导致结构破坏,以至数舱进水而沉没.为了保证船舶安全,海安会于1997年对S0IAS公约(74)提出了修正案.在该修正案中明确规定:船长150m以上,装载密度1.78T/M.及以上散货的单舷侧固体散货船,其第一,二货舱间水密横舱壁必须满足更严格的条件.这些条件与以往规定最大的不同是进一步强调了在第一货舱破舱进水这一恶劣条件下,第一,二货舱间槽型水密舱壁应具有足够的强度,能承载第一货舱进水,并满足"散货船舱壁强度标准".为此,本文选择船体槽型横舱壁作为计算研究的主要对象.本文利用AIG0RFEAS(SupersAP)程序对中散集团目前正在使用的,由日本建造的漫海散货船第一,二货舱间槽型水密横舱壁进行了强度方面的研究计算.计算载况分为空舱和隔舱装两种状态;着重考察其一舱进水条件下槽型横舱壁的最大应力和最大变形及其位置.同时,还得到了舱壁板厚及其沿高度方向的变化与上述要素间的关系曲线,从而为横舱壁补救措施中如何选定满足强度要求的经济的补板厚度和高度提供了依据.2计算模型与边界条件◆◆夏蛰:"漫海"号散货船槽型舱壁有限元力学分析?51? "漫海"散货船是中散集团所属的有代表性的八条现役散货船之一.其垂线间长为180.O0m,船宽32.2m,型深16.250in,总吨位26959t;装载手册给出的第一货舱最大装载量为13365t,最大货物密度为2.1097T/M.(此时为隔舱装状态).由此可见,漫海显然属于SOlAS修正案中要求重新校核的散货船范围.另外,其槽型舱壁的结构特点如下:一槽型体腹板及翼板板厚相同,一板厚沿高度方向分布无变化,一无下凳,一无下泄板.由于无下凳,使得整个横舱壁的宽度较大,导致其抗弯刚度相对于同类型有下凳舱壁的要小.由文献[1]中的计算结果表明:该船在建造时的横舱壁的槽型体不满足IACSURS.19提出的全部要求.即重货隔舱装,货物密度为1.78T/M.左右时,槽型体不满足修正案提出的对抗弯能力的要求,抗弯系数大于1.0.基于上述原因,本文选择了"漫海"作为研究对象.2.1计算模型2.1.1槽型舱壁的几何要素:槽型舱壁的一个单元如图1所示,称为波条.其中:a一770mm,面板宽b一1081.665mm,腹板宽h:=900mma一56.31.,波纹角l一】3.2695in图1槽型舱壁的一个单元——波条2.1.2船体舱壁板在局部载荷作用下发生变形,失稳或破坏属于局部强度问题,包括强度及稳定性计算.(1)船体结构中的板的厚度t与板短边b的比值t/b约为1/100左右,属于薄板的范畴.(2)槽型体的折曲钢板间具有相互支持作用,而且槽型体的长宽比(1/a)一般大于2.5,因此折曲钢板槽型舱壁在横荷重作用下的局部弯曲可作为简行面弯曲的连续板条梁来考虑(见图2).一一\'一,一,,一—●■—一■-一图2槽型舱壁的横向弯曲(3)由于舱壁板的外荷重较大,板较薄,故属于柔性板,即中面力对弯曲要素不可忽略的板.由上所述,整个槽型舱壁的特性通常可由单个槽型体来代替,又由于槽型体上的作用载荷对称,因而可在槽型舱壁中从上到下"切出"一个Z形条,即半个槽型体作为计算模型.图4a为"隔离体"示意图.整个舱壁用板单元离散,图3为有限元离散图,该模型有节点2121个,板单元2000个.图3有限元离散模型2.2边界条件槽型体的端部条件取决于相邻构件与计算构件问的相对刚度及受力后的变形特点而定.槽型横舱壁在货物重量和水压力的载荷作用下产生弯曲变形.由于双层底和上甲板结构的刚性都远大于横舱壁,因而均可视为横舱壁的刚性支座.计算中采用以下边界条件:a.舱壁下端刚性固定在刚性支座上,即板单元边界上节点的3个平移自由度和3个转动自由度均被约束.b.舱壁上端自由支持在刚性支座上,但仅有X向的转动自由度未被约束,其余2个转动自由度和3个平移自由度也均被约束.C.舱壁翼板切线处为对称边界条件,仅约束了52船舶设计通讯JOURNALOFSHIPDESIGN2000年第l一2期【总第l01期) x向平移自由度和z向转动自由度.对于舱壁上端相邻结构(如上甲板)的约束作用可参考文献[2]中的弹性固定端约束处理.本文则采用偏于安全的处理方法.3计算载荷本文所要研究的是在第一货舱破舱进水这一恶劣条件下,第一,二货舱间水密横舱壁的强度问题.散货船一般有空舱,均匀装载和隔舱装载三种装载状态.一舱进水条件下,空舱装舱壁只受水压力作用;均匀装载时舱壁受到左右两舱反向货物压力的共同作用,从而大大削弱了货物对舱壁的合作用载荷,使得舱壁仍然主要承受水压力作用;而隔舱装载时舱壁则受到一舱货物压力和水压力的双重作用,此时舱壁所承受的载荷最大,即为最危险的装载状态.鉴于上述原因,本文选取了空载及隔舱装两种极端装载状态对货舱进水后舱壁的强度进行校核.作用在舱壁上的载荷,有垂向于板面的横向荷重和作用在舱壁平面内的力.对于民用船舶,保证破舱后船舶不沉性的主舱壁,其荷重是量至舱壁甲板的水头高度.根据SOIAS修正案所认可的IACSURS19(1997)中的有关规定:一对于载重量小于50000t的散货船:dr一0.95D(m)其中D为船舯部由基线到干舷甲板间的距离, 单位为m(见图5)一浸水舱的压力:+(hHr--hne)+(m)其中:一1号舱货物重量(t)一散货密度(t/m)lc一1号舱长(m)B一船中部船宽(m)h=由基线量起的船中部底边舱高度(m)h.=双层底高度(m)bH.r=船中部底边舱高度(m)一,≥d时1)<d<d/P,一ID?g?h/(KN/m)其中:ID=海水密度(t/m.)一9.81m/s.,重力加速度h/一水头高度,Eh~-gANd/的垂向距离(m). (见图5)2)<d1P一ID?g?h/+[一ID?(1一户F,)]?g?hitan7(KN/m)其中:ID,g,h/一如前所述ID一散货密度(t/m)perm一货物的渗透率,矿石取为0.3(相应铁矿石的密度通常为3.0tim.)h一由计算点到d间的垂向距离(m)7—45.一(/2)一货物休止角(.),铁矿石通常取为35.对于空载状态,舱壁仅受线性水压力载荷.舱壁下端Z一0处,水压力最大,户一109.5670KN/m.Z 一10.8965m处,P一0,如图4b所示.对于隔舱装载状态,货舱进水后舱壁不仅受到水压力的作用,同时还受到货物压力的作用,故舱壁受到两个线性载荷的作用.z一0处,P一346.2740 KN/m.;Z一9.5772m处,P一13.3593KN/m;Z一10.8965m处,P一0,如图4f所示.{:}土结构模型f\I9567KN/一℃空舱进水图4c隔舱装进水图5夏蛰:"漫海"号散货船槽型舱壁有限元力学分析?53?4计算方法一线弹性有限元法有限元法是分析弹性力学问题的两类数值解法之一(另一类为有限差分法).它是在力学模型的基础上进行近似的数值计算.其基本点就是将连续体简化为由有限个单元组成的离散化模型,再对离散化模型求出数值解答.由于有限元法采用矩阵表达形式,便于编制计算机程序,因而能充分利用高速电子计算机这个现代化工具.有限元,矩阵,计算机是三味一体的.线性弹性有限元位移法是一种利用位能变分和分割近似原理求解线性弹性力学问题的数值方法. 它首先把连续弹性体分割为在节点上相联的单元组合体,然后以节点位移为基本未知量,分别在各单元内选取位移函数,并按线性弹性力学的几何方程,本构方程和虚功方程或位能变分方程,建立并求解关于节点位移的线性代数方程组,把无限个自由度的问题化为有限个自由度的问题.由于位移法比力法更易于编程,更易于实现计算自动化,因此在有限单元法的三类方法(位移法,力法和混合法)中得到最广泛的应用.本文中所用的计算程序也是基于这一方法.有限元法进行结构分析包括下述五个基本步骤:1)前处理:有限元网格划分;2)单元分析:计算单元刚度矩阵与单元载荷列阵;3)整体分析:建立总刚度方程;4)方程组求解:计算节点位移;5)后处理:计算单元应力.其中值得注意的是,由有限元误差分析知,在收敛的前提下,应力的误差与单元的尺寸成正比,位移的误差与单元的尺寸的平方成正比.从理论上说,单元分得越小,计算结果越精确;但在实际工作中,要根据工程上对精度的要求,计算机容量及合理的计算时间,来确定单元的大小.加密网格超过了一定的限度,不但不能提高精度,有时反而会使精度降低. 这是由于当网格小到单元边长与其厚度数量可比时,单元厚度的影响就不能再被忽略,此时的单元实际上已属于三维实体元的范畴.本文所分矩形单元的三维比分别为9.15:6.64:1和9.15:6.22:1,既能满足精度的要求,也属于合理的范围.5计算工具一ALGORFEAS(SuperSAP)程序AIG()RFEAS(ALGORFiniteElement AnalysisSystem)是一个在386或以上微机上使用的综合性有限元软件包.该软件包反映了国际上90 年代微型计算机图象处理和CAD等领域中的最新技术,是进行数值计算研究和设计的有力工具.由于AIGORFEAS软件包建立了ViziCad环境,它既提供了功能强大而丰富的有限元网格的生成工具,又在相当程度上实现了科学计算可视化(Visualizationinscientificcomputing).有限元的实施过程可以分为三步:1)将整体结构或其一部分简化为理想的数学模型,用离散化的网格代替连续实体结构.2)分析计算结果的受力,变形及特性.3)将计算结果进行整理归纳.其中第一步与第三步的工作量最大.ViziCad则通过前处理模块SuperDraw和Decoder(译码器)及后处理模块SuperView,Splot(绘图仪输出)和Pizazz(打印机输出)等共同组成一个有限元分析的完整的CAD系统,提供了一个人机对话的图形一菜单一提示一命令环境,并实现了风格自动生成,数据文件自动生成和计算成果整理的自动化与形象化,从而节省了原有完全靠人工填卡的工作量,使人工的工作量减少到最小的程度.本文应用AIGORFEAS程序进行计算的步骤如下:一在SuperDrawⅡ中构造模型.在完成模型后用"Transfer"(传送)命令把模型传送给译码器.一使用译码器把在SuperDrawⅡ中产生的文件转换成适合在SuperView中显示和分析的文件,并产生用有限元分析(FEA)处理器进行分析所需要的输人数据文件.译码器在处理模型的几何图形的同时,把附加信息,如材料和特性数据,工况等插入模型.一用SuperView显示和检验模型.如果模型有不正确的部分,可回到SuperDrawⅡ去检验这些区域并予以修改.一利用由ViziCad中的前处理模块SuperDrawⅡ与Decoder形成的数据文件,运行SSAPOH54船舶设计通讯JOURNALOFSHIPDESIGN2000年第1—2期'总第101期)(线性静力结构分析)模块.在AIGORFEAS软件的操作中,会遇到的数据文件,图形文件和中间文件可由其扩展名来辨别, 如:*无扩展名文件:ASCⅡ文件,它们可以是De—coder生成的输入数据文件,也可以是其它前处理器生成的文件.*.ESD文件:二进制文件,是SuperDrawⅡ生成的图形文件,用于Decoder和SuperView.*.SST文件:二进制文件,是Decoder生成的供SuperView所需的图形文件.*.I文件:ASCⅡ文件,计算所得结果的文件.*.s文件:ASCⅡ文件,计算所得的应力输出文件.6计算结果计算中取舱壁材料弹性模量E一2.1×10KN/ m.,泊松比v一0.3,屈服极限a一314MPa.计算所得的.S应力输出文件只给出了各单元节点的膜应力分量SM11,SM22,SM12和弯曲应力分量SB11,SB22,SB12.为了求出板单元中的最大应力,必须首先将每个单元节点的膜应力分量和弯曲应力分量分别在三个方向上进行叠加,然后由所得合成应力分量计算出该节点的最大主应力值.以下给出计算中所用公式:=SM11+5B11=5M22+5B22r=SM12+-SB1211/-————————————一一l一÷(+y)+÷√(一Gy)+4rx.厶厶6.1空舱进水状态6.1.1最大弯曲应力及其位置初始状态:一14.5mm,一287MPa~a,满足强度要求.(1)由表1及图6可看出,在原槽型壁上补板可达到增加板面积以加大槽型体底部抗弯剖面模数的目的,从而减小板内应力.图表中显示,补板板厚及其高度的增加都将使舱壁板最大应力值减小. (2)由表2及图7可看出,最大应力点位置随着补板厚度的增加及高度的加大都将上移.但当补板达到一定高度时,这种随高度的变化就不再明显.表1最大应力随补板厚度及高度的变化板厚(mm)口…(MPa)O.51.02.03.0板高2.12271264253240(m)4.25268251222197图6最大应力随补板厚度及高度的变化曲线表2最大应力点位置随补板厚度和高度的变化最大应力点高度板厚(mm)(m)O.51.02.03.02.652.121.331.861.86板高3.O51.191_191.191.19(m)4.251.331.331.331.331.46F百111::.望!l图7最大应力点位置随补板厚度和高度的变化曲线(3)由表3和图8的显示再一次证实,在补板厚度不变的情况下,补板高度达到一定值后,不但舱壁板最大应力点的高度趋于不再变化,而且其最大应力值也趋于保持不变.可见,增加补板板厚才应是迅速降低原舱壁板内最大应力的有效措施.一味地增大补板高有时只能是白作功.表3板厚一2.0mm的补板最大应力点高度随板高的变化板高(m)2.124.256.378.49最大应力(MPa)264251222222最大应力点高度l'191.191.191.86(m)1.331.331.33▲夏契:"漫海"号散货船槽型舱壁有限元力学分析00'02lb0扳.1_J图8板厚=2.Omm的补板最大应力点高度随板高的变化曲线6.1.2最大线位移及其位置由表4—6及图9一l1可看出,舱壁板的最大线位移随补板厚度及高度的增加而增加;其最大线位移点位置随补板板厚及板高的增加而上移;在板厚不变的前提下,补板高度达到一定值后,舱壁板的最大线位移及其位置都将趋于不再变化.这些变化趋势与相应的舱壁板最大应力的变化趋势相一致.表4最大线位移随补板厚度和高度的变化最大线位移板厚(mm)(mm)(MPa)0.51.O2.O3.O板高2.1217.416.816.215.6(rn)4.2517.115.512.811.2表5最大线位移点随补板厚度和高度的变化最大线位移点高度板厚(mm)(m)(MPa)0.51.O2.O3.O1.591_732.652.922.392.121.862.793.O5板高2.521.992.923.182.12(m)1.461.461.464.914.251.591.591.595.041.73表6板厚一2.0mm的补板最大线位移点高度随板高的变化板厚(mm)O.51.O2.03.O最大线位移16.212.812.812.8(mm)2.651.461.461.46最大线位移点高度2.791_591.591.59(m)2.921.731.731.73r===ii—-__.4251:1;图9最大线位移随补板厚度和高度的变化曲线0l234扳J【∞)j+扳1l2l2mfI=!二照型:}图10最大线位移点随补板厚度和高度的变化曲线三3j.{25j?连l5之052468】板|m)板厚一2.0mm的补板最大线位移点高度随板高的变化6.2隔舱装进水状态初始状态:t一14.5mm,d.一619MPa>>a,不满足强度要求.前10大应力点(609MPa,611Mpa,612MPa,613MPa,614MPa,615MPa,616MPa,617MPa,618MPa,619Mpa)集中在1.O6~1.46m高度间;大于400MPa的点分布于4.78m板高以下,而大于d值的点则分布于6m板高以下.表7板高一2.12m的补板最大应力随板厚的变化板厚(mm)61O164666最大应力(MPa)5O3491482461469由图12所示,随着补板厚度的增加,舱壁板的最大应力值也随之不断减小.但当补板厚度超过原板厚的3倍时,板的量大应力反而有所反弹.由于此时的补板厚度已较大,因此舱壁板最大应力的反弹很有可能是由补板边缘的应力集中造成的,为此本文又对补板过渡区对舱壁板最大应力的影响进行了56船舶设计通讯JOURNALOFSHIPDESIGN2000年第l~2期(总第lol期) 计算.l00090807060j0020lo0_】Ho短-7_¨ⅢIJ图12板高=2.12m的补板最大应力随板厚的变化曲线表8板厚一66mm的补板过渡区对舱板最大应力的影响补板过渡区长度(m)OO.4OO.8O1.191.59最大应力(MPa)469448424398375_其中过渡区内补板厚度呈线性分布.由表8及图13可知,设置补板过渡区且增大其长度的确可使应力集中部分趋于缓和,且能有效地减小舱壁板的最大应力值.这也正是实际维修过程中为何要采用舌形补板的原因.oo5ll52仆投过盘Il_=-}t1n图13板厚=66mm的补板过渡区对舱壁板最大应力的影响曲线7弹塑性范围舱壁的极限承载能力对于现有散货船,若采用弹性范围内的标准,大部分难以满足.然而,目前现有散货船还担负着主要运输任务,为了继续发挥现有散货船的作用,尽量降低维修费用,需对现有散货船槽型舱壁作弹塑性强度研究,以提供舱壁的极限承载能力.为适应这一新的需要,s0IAS第Ⅻ章/IACS新标准中关于第一货舱进水状态下水密槽型横舱壁的结构尺寸的评估也已引进了弹塑性分析中的极限强度理论.7.1基本原理弹性理论研究的弹性体在每一给定的温度下存在着应力和应变间的单值关系而与时间无关.若这一关系是线性的,即服从虎克定律,则属于线性弹性问题;反之,一旦出现物理非线性(不服从虎克定律)或几何非线性(物体在外力作用下产生很大的弹性应变),则属于非线性弹性问题.塑性理论研究的是当应变足够大时,卸去外载后,物体不能恢复其原有形状而产生残余变形的状态.塑性变形是能量的不可逆过程,物体内部的应力和应变与加载的"历史"有关.7.2计算特点目前描述物体弹塑性状态的方程有两种方案一一塑性流理论和弹塑性小应变理论(伊留辛应变理论).在计算弹塑性范围工作的结构时,相当经常地利用所谓步进加载法.步进加载法使我们能将求解弹塑性问题的过程推广到考虑材料蠕变和外载荷随时间变化(周期性加载)的问题上去.应用这一方法使我们能描述物体在外载荷增加过程中应力应变状态的全部过程.有限元分析时分若干载荷步,获得相应于各载荷步的应力与位移.7.3已有结论文献[2]中应用NASTRAN程序分析了29000t散货船槽型舱壁的极限承载能力.结果表明,船体破舱后槽型舱壁在海水压力和货物压力作用下的工作性质类似于梁的性质.从偏于安全考虑,可取舱壁的极限承载能力为相应于弯矩一载荷曲线转折点的载荷.按这一定义,29000t散货船槽型舱壁的极限承载能力为最大弹性承载能力的1.6倍.若按上述定义,本文所讨论的漫海散货船的槽型横舱壁在所加补板板厚为6mm,板高为2.12m时即可满足强度要求.8结论为了适应SOIAS修正案(1997)中提出的新标准,掌握现有散货船在第一货舱破舱进水这一恶劣条件下,第一,二货舱间槽型舱壁的强度情况,本文利用有限元方法(AIGoRFEAS程序)对漫海散货船的第一道货舱槽型舱壁进行了力学分析.通过变化槽型舱壁的板厚及其沿高度方向的改变,得到了补板板厚,板高与槽型舱壁最大应力,最大线位移间的若干条关系曲线,并得出以下结论:一槽型舱壁的最大应力,最大线位移随着补板板厚,板高的增加而逐渐减小.一槽型舱壁的最大应力点,最大线位移点的位置随着补板板厚的增加而逐渐上移.一在补板板厚不变的条件下,当补板板高超过▲夏蛰:"漫海"号散货船槽型舱壁有限元力学分析?57? 一定值后,舱壁板的最大应力,最大线位移大小将趋于不变,而它们的位置也将趋于一定.一当补板板厚超过原舱壁板厚的3倍时,补板边缘的应力集中效应必须考虑,即补板应采用舌形板形式;且随着过渡区长度的加大,舱壁板的最大应力将继续减小.一舱壁上端相邻结构(如上甲板)对其边界约束的影响还可简化为等效弹性固定端去求解,值得进一步讨论,本文的解法则较偏于安全.一由于漫海散货船舱壁的槽型是通过焊接而不是压制而成的,因而焊缝处不可避免地会出现局部应力集中现象;特别在交变荷载作用时,它会引起焊缝金属或接头疲劳,从而可能出现局部裂纹,甚至蔓延至构件的基本材料.但由于焊缝处也是槽型舱壁褶皱处,所以此处的应力集中在本文计算中已被涉及.不过,该处仍值得用三维实体元方法进一步地计算校核其热应力大小.一因时间仓促,所以未能对漫海的槽型舱壁用弹塑性理论进行进一步的非线性计算和分析.在线弹性范围内,漫海槽型横舱壁隔舱装进水时根本不符合强度要求,且补板板厚即使增加到66mm时(本处仅是计算讨论需要,并不是实际工程应用)仍然无法满足.但若根据文献Ez3的结论,则补板板厚为6mm时即可满足要求.致谢本文计算研究过程中,自始至终得到指导教师徐惠徐老师的悉心指导和帮助.在此,我对徐老师致以深深的谢意.参考文献[1]《中远现有散货船满足SOLAS修正案新要求的状况及改造措施的研究报告》.天津大学海洋与船舶工程系,1997.[2]甘锡林.蔡承德等人.29000吨散货船槽型舱壁极限承载能力分析.船舶力学.第1卷第2期,1o月,1997.[3]胡毅,弗?伦.散货船的安全.沪东技术情报.第3期,17-25,1997.[4]任孔愚.大型散货船船体损伤事故及对策研究.中国航海.第1期,44—45.1996.[5]谭林森,杨定邦.船体结构强度计算力学模型的确定问题.船舶科学技术.第5期,14-19,1996.[6]万正权,徐秉汉.弹塑性板壳结构非线性有限元分析.第1卷第1期,32—29,1997.[7]张文华.s0LAs公约第Ⅻ章草案与IACS的散货船标准.航海科技动态.第2期,23—27.1998.[8]IACS1997,1998URS19-Evaluationofscantlingsof thetransversewatertightcorrugatedbulkheadbe—tweencargoholdsnos.1and2.withcargoholdno.1 flooded,forexistingsinglesideskinbulkcarriers.In- ternationalAssociationofClasscati0nSocieties.Feb.[9]JEOMK.PALK.AnilK.THAY AMBALL,ANDMINS. CHUN1997Theoreticalandexperimentalstudyonthe ultimatestrengthofcorrugatedbulkheads.Journalol ShipResearch,41,4,301—317.。

矿井明槽段井筒受力性能有限元分析

矿井明槽段井筒受力性能有限元分析周文亮【期刊名称】《《陕西煤炭》》【年(卷),期】2019(038)006【总页数】4页(P91-94)【关键词】井筒; ANSYS软件; 有限元分析; 力学性能【作者】周文亮【作者单位】神东工程设计有限公司内蒙古鄂尔多斯017209【正文语种】中文【中图分类】TD7270 引言井筒是煤矿单位组织生产的重要通道,一般通过井筒输送原煤、矿井生产管理人员、施工所需材料和井下生产设备以及通风设施、排水设施等。

井筒建设工程是煤矿矿井建设工程中比较重要的一个环节,但是井筒工程量较小,一般占矿井建设工程量的5%左右,但是,由于井筒施工较为复杂,地质条件影响因素较为突出,虽然工程量有限但施工工期较长,大约占到矿井施工总工期的20%~30%。

很大程度上直接影响其它井巷工程的施工进度[1-3]。

井筒建设是矿井建设的关键所在,其建设周期和施工质量直接影响到矿井生产效益,因此,井筒设计、施工必须做到科学组织,合理控制。

明槽段井筒建设是井筒建设中最为复杂的一个环节,由于其地质条件通常由岩石层逐渐过渡到地面表土层,且地质条件不同,各有特点,因而给井筒的设计、施工带来诸多困难[4-6]。

工程技术人员也不断的尝试,通过经典的岩土理论,或者是通过目前较为先进的有限元计算软件去考虑岩土对井筒的力学作用。

1 有限元原理及ANSYS软件有限元其实是最早的可以将抽象的理论和方法简化为较为简单、人们易于接受的方法。

最经典的例子就是计算圆的周长问题,研究π的方法就是有限元应用的一个最为经典的案例。

较为成熟的有限元计算方法最初被用作利用矩阵近似求解,后来经过不断发展已经广泛的应用于工程结构计算之中,由于有限元方法的实用、便利、快捷、有效,从而被工程技术人员广泛应用[7-8]。

ANSYS是有限原理论计算一款经典的分析软件,它可以分析目前工程领域诸多问题,例如,机械动力、热力问题、电磁感应、工程结构静力以及动力学等。

筒仓的受力分析及静力学计算

6736

D 34 d=300

2120 × 2120

h2

h1

h

2 已知参数

仓体材料:Q 2 3 5 B 许用应力 [σ]=17000N/cm2 筒仓自重:W 自 筒仓容重:W 容

3 筒仓结构强度计算

由于筒仓柱体和锥体连接处用 槽钢作环箍,可视作固支连接。因 此,连接处既存在薄膜应力,又存在 局部弯矩和剪力,其应力最大,强度

N2

柱壳由于下端支承(边界效应

另 作 计 算 )。 则:X = 0 Y = 0 Z = γ·α =13000 α

图3

由图 3 有:

由(3 )式得环向拉力:

N2 = RZ = R γα 当α = h1 时 N 2 为柱壳最大环向拉力 即:N2 = R γα 则环向拉应力为:

又:N2 = RZ 式中:

5 压实功能

同普通振动压路机的操控完全 一样,用高速冲击加宽频宽幅力的非 对称激振模式的混沌激振压路机通过 调整液压马达的ω,可得以下功能:

10g(非对称激振力 / 对称激力最 大力幅) 之傅立叶变换的绝对值

当∣ω∣小,振动轮可得低速

非对称多频冲击及连续宽频混沌激

振力激振。

当ω>0 对双挡振动压路机,振

故:N1 = 0 3.2 锥壳边缘处薄膜应力(图 3)

(1)

N1

W

R

N1

R1

(2)

h1

N2 = RZ 式中:X、Y 及 Z 为柱壳所受荷载

分别在纵向、环向及法向的分量;N 1、 N 2 及 S 为纵向拉压力、环向拉压力及 平错力;R 为单元薄壳曲率半径。

动轮可得强非对称多频冲击及连续

宽频混沌激振力激振。

槽轮机构的有限元分析与仿真

槽轮机构的有限元分析与仿真槽轮机构的有限元分析与仿真槽轮机构是一种常见的传动机构,广泛应用于机械设备中。

为了更好地理解和优化槽轮机构的性能,有限元分析与仿真成为了一种重要的工具。

本文将介绍槽轮机构有限元分析与仿真的步骤。

第一步是建立几何模型。

首先,根据实际的机构尺寸和形状,使用计算机辅助设计软件绘制出槽轮机构的三维模型。

在建立模型时,需要考虑到槽轮的齿数、齿廓等几何参数。

第二步是定义材料属性。

根据实际使用的材料类型,确定槽轮机构各个零件的材料属性,如弹性模量、泊松比等。

这些属性将影响有限元计算的结果。

第三步是网格划分。

将几何模型转化为有限元网格是有限元分析的关键步骤。

通过将模型划分为许多小的元素,可以对机构的行为进行离散化描述。

网格划分需要考虑到模型的复杂程度和计算的精度。

第四步是施加边界条件和加载条件。

根据机构的实际工作情况,确定边界条件和加载条件。

边界条件包括固定支撑和自由度限制,加载条件包括外力或力矩的施加。

这些条件将影响有限元计算结果的准确性。

第五步是进行有限元分析。

使用有限元分析软件对划分好的网格进行计算。

根据施加的边界条件和加载条件,计算机将通过求解离散化后的方程组,得到机构在给定工况下的应力、变形等结果。

第六步是结果验证与优化。

根据有限元分析的结果,对机构进行性能评估和优化。

如果计算结果与实际情况不符,需要重新检查模型、材料属性、加载条件等,直到达到预期的结果。

最后一步是结果可视化和报告撰写。

将有限元分析的结果可视化展示,如绘制应力云图、变形图等。

报告撰写是有限元分析工作的重要一环,通过清晰地记录分析过程和结果,便于后续参考和交流。

槽轮机构的有限元分析与仿真可以帮助工程师更好地理解和改进机构的性能。

通过逐步进行几何建模、材料定义、网格划分、边界条件与加载条件的设定、有限元分析、结果验证与优化等步骤,可以得到对机构行为的准确描述,并提供优化设计的依据。

有限元法对大型锥底槽进行优化设计

有限元法对大型锥底槽进行优化设计作者:楚文江来源:《科技资讯》 2011年第22期有限元法对大型锥底槽进行优化设计楚文江(中铝国际贵阳分公司贵阳 550081)摘要:用有限元法对储槽的两种不同锥底进行了分析比较,选出优化方案。

关键词:有限元储槽锥底菊瓣 Solidworks Simulation中图分类号:TH2/6 文献标识码:A 文章编号:1672-3791(2011)08(a)-0002-02锥底槽是化工生产中常用的储料设备,其底部采用倒置的锥状形式,有利于物料的排出。

对于直径较小的锥底槽,一般将槽的支撑设置在直筒下部靠近锥底的位置;而对于较大直径(φ>15m)的锥底槽则一般在锥底延放射状均匀地布置伞状的支撑(如图1)。

对于这种结构的锥底钢板,目前还没有适当的理论公式来计算其应力状况,只能采用有限元法来对其进行分析。

本文将采用有限元的方式对两种类型的锥底伞状结构进行分析,找到最为优化的结构方案,即最节省锥底材料的方法,这在锥底槽直筒段较高或直径较大的情况下尤显重要。

常见的锥底伞状结构有两类:纯锥底结构(如图2)和菊瓣状锥底的结构(如图3)。

在对这两类结构进行有限元的建模时,考虑到它们结构上的共性,即在每一个伞状支撑的区域间结构和载荷都是相同的,并且在伞状支撑的区域内结构和载荷呈几何对称,故而我们可以只选取锥底的两个相邻的半边伞状区域进行建模分析即能得到准确的应力分布结果。

对于伞状支撑的分布不均匀的锥底,可以选取最危险的区域即支撑跨度最大的区域来建模分析。

另外建模时不需要将槽盖建出,直筒段也只需适当建一小截,被剪略去的部分可等效成适当的载荷施加在现有模型上。

能用来对本文中模型进行有限元分析的软件很多,这里选用的是Solidworks Simulation,其优点在于建模和分析融为一体,操作简洁,运算速度快,足以满足常见的静态小变形力学分析的要求。

计算条件:直径20m的锥底储槽,从锥底排料口到上部溢流口的高度为15m,锥底和水平面夹角30°,锥底下面均匀分布了12条支撑。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿槽料仓受力有限元计算与分析

摘要:通过建立矿槽料仓模型,采用有限元分析方法,分析了矿槽料仓在满载条件下的受力情况。

结果表明:矿槽料仓在满载条件下其底部和上沿的应力较大;当矿槽料仓板厚度为5mm时的结构设计能够满足装袋机在满负荷工作时的材料强度要求。

关键词:矿槽料仓受力分析有限元方法

矿槽料仓是矿山运输机械中常见的生产设备。

在料仓的设计过程中,针对某一具体生产要求对料仓进行受力分析计算一直以来都是非常复杂而又繁锁的问题。

由于生产环境和要求的不同,矿石、煤炭的矿槽料仓受力状态复杂,力学模型不宜建立,料仓的设计方式以及其实际的受力情况也不相同,因此给料仓设计计算带来一定困难[1-3]。

近些年来,采用有限元分析的方法,在设计过程中对料仓进行有限元分析,得到合理、直观而又准确的受力分析,已成为料仓设计一种新的设计方法[4]。

本文采用有限元分析方法,针对某工程中的矿槽料仓进行受力计算,对小型矿槽料仓的优化设计和力学分析具有一定的指导意义。

1 物理模型

本文研究的矿槽料仓形状为长方形棱锥体,上宽下窄,容积为4m3,料斗自身重量为578kg,满载条件下物料重量为4730kg。

该料仓结构和受力情况如图1。

2 计算方法

本文利用大型有限元结构分析软件ansys对矿槽料仓进行有限元

受力分析。

本文首先选择建模功能强大的solidworks软件按照1:1比例建立三维立体模型,然后再通过solidworks和ansys的数据接口,将三维模型数据导入ansys软件。

三维模型导入ansys后,采用smartsizing(智能单元大小)划分网格[5],设置smartsizing的值为4进行自由网格划分,得到料仓的有限元计算网格,如图2所示。

单元类型选用shell63薄板结构,该单元每个节点具有6个自由度:沿节点坐标系x、y、z方向的平动和沿节点坐标系x、y、z轴的转动。

应力刚化和大变形能力已经考虑在其中。

厚度为5mm,钢的弹性模量为2.06×1011pa,泊松比为0.3,密度为7800kg/m3。

单位统一采用国际单位。

矿槽料仓上沿四角的支撑处进行自由度约束。

施加非均匀分布压力载荷,压力载荷随深度线性增加。

压力载荷:p=ρ物料gh,其中g为重力加速度,h为物料深度。

计算采用压力载荷为满载情况。

3 结果分析

加载求解后,在通用后处理模块中查看von mises等效应力分布云图,有限元受力分析结果如图3和图4所示,其中图3表示矿槽料仓底部应力分布,而图4表示矿槽料仓上沿的应力分布。

由计算结果显示有应力集中,且在矿槽料仓在满载条件下,其底部和上沿的应力较大:矿槽料仓底部的局部最大应力为110mpa,矿槽料仓上沿的局部最大应力为141mpa。

由于实际应用环境的复杂性,为确保矿槽料仓的安全性,钢板结

构必须具有足够的强度。

因此,为保证所设计的矿槽料仓结构的安全性和合理性,利用有限元受力分析结果进行校核材料强度。

所设计矿槽料仓材料为q235钢板,其许用应力为235mpa。

在满载条件下,矿槽料仓的最大应力为141mpa,低于其许用应力235mpa。

因此,矿槽料仓板厚为5mm的结构设计完全满足在装袋机满负荷工作时的材料强度要求,且富有一定余量。

4 结论

4.1 采用有限元计算矿槽料仓在满载条件下其底部和上沿的应

力较大,当矿槽料仓板厚度为5 mm时的结构设计能够满足装袋机在满负荷工作时的材料强度要求。

4.2 有限元模拟的计算精度可靠,应力分布数据更加直观、全面,计算效率更高,便于在工程中推广应用。

参考文献:

[1]黄健聪.关于短裙座式支座固体料仓的计算探讨[j].广东化工,2011(2),185-186.

[2]李晓栋.矩形固体料仓[j].工业技术,2011(2):74-75.

[3]周玉申,谭文雄,马延军.料仓的受力分析与计算[j].林产工业,2006,33(1):22-25.

[4]孙健,武锐.料仓静力学有限元分析及结构优化[j].企业技术开发,2011(3):8-10.

[5]郑晓雯,李锦彪,刘颖等.基于ansys workbench的液压支架立柱优化分析[j].矿山机械,2011,39(7):24-26.

作者简介:兰长贵(1963-),男,江西萍乡人,本科学历,主要从事机械设计、研究与理论分析工作。