筒体接管的力学分析

材料力学管道分析知识点总结

材料力学管道分析知识点总结材料力学是工程力学的一个重要分支,研究材料在外力作用下的力学行为。

管道作为一种常见的工程结构,在各个领域都有广泛应用,了解材料力学管道分析的知识点,对于工程设计和施工具有重要意义。

本文将对材料力学管道分析的知识点进行总结,旨在帮助读者更好地理解和应用该领域的知识。

1. 弹性力学基本概念弹性力学是研究材料在小应变作用下的力学行为的分支。

在材料力学管道分析中,弹性力学的基本概念是必须要了解的。

弹性体的本构方程、应力-应变关系、应变能密度以及泊松比等概念是分析管道弹性行为的基础。

2. 管道的应力分析管道在使用过程中会承受外部载荷的作用,因此对管道的应力分析是非常重要的。

在材料力学管道分析中,应力的分布和大小对于设计管道的强度和稳定性具有重要意义。

应力分析会涉及到静力学平衡、材料的弹性性质以及管道的几何尺寸等因素。

3. 管道的变形分析管道在受到外部载荷作用下,会发生弯曲、拉伸和压缩等变形。

变形分析是了解管道结构受力情况以及变形形式和程度的手段。

在变形分析中,考虑到材料的弹性性质、几何尺寸的变化以及边界条件的影响。

4. 管道的稳定性分析管道的稳定性是指管道在受力作用下不产生破坏或失稳的能力。

稳定性分析是确保管道在使用过程中具有足够的强度和刚度以防止破坏的重要手段。

管道稳定性分析会考虑到材料的弹性性质、几何尺寸的变化、外界环境的影响以及边界条件等因素。

5. 管道的疲劳分析管道在长期使用过程中,会受到交变载荷的作用,从而引发疲劳破坏。

疲劳分析是为了评估管道在反复载荷下的寿命和安全性。

在疲劳分析中,需要考虑到材料的疲劳性能、载荷的频率和幅值、应力范围和设计寿命等因素。

6. 管道的裂纹扩展分析管道的裂纹扩展分析是为了评估管道在裂纹存在的情况下的寿命和安全性。

裂纹扩展分析需要考虑到材料的断裂韧性、裂纹形态和尺寸、应力场分布以及环境因素等因素。

7. 管道的振动分析管道在某些情况下会受到振动的激励,从而引发共振或者疲劳破坏。

基于JB4732标准的压力容器应力分析

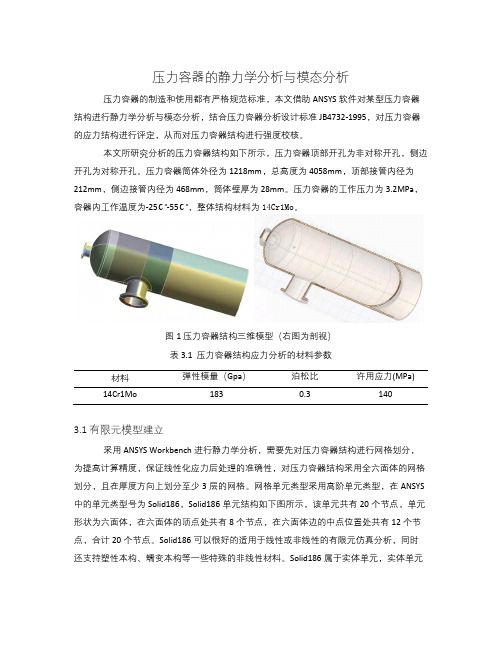

压力容器的静力学分析与模态分析压力容器的制造和使用都有严格规范标准,本文借助ANSYS软件对某型压力容器结构进行静力学分析与模态分析,结合压力容器分析设计标准JB4732-1995,对压力容器的应力结构进行评定,从而对压力容器结构进行强度校核。

本文所研究分析的压力容器结构如下所示,压力容器顶部开孔为非对称开孔,侧边开孔为对称开孔。

压力容器筒体外径为1218mm,总高度为4058mm,顶部接管内径为212mm,侧边接管内径为468mm,筒体壁厚为28mm。

压力容器的工作压力为3.2MPa,容器内工作温度为-25℃-55℃,整体结构材料为14Cr1Mo。

图1 压力容器结构三维模型(右图为剖视)表3.1 压力容器结构应力分析的材料参数材料弹性模量(Gpa)泊松比许用应力(MPa)14Cr1Mo 183 0.3 1403.1 有限元模型建立采用ANSYS Workbench进行静力学分析,需要先对压力容器结构进行网格划分,为提高计算精度,保证线性化应力后处理的准确性,对压力容器结构采用全六面体的网格划分,且在厚度方向上划分至少3层的网格。

网格单元类型采用高阶单元类型,在ANSYS 中的单元类型号为Solid186,Solid186单元结构如下图所示,该单元共有20个节点,单元形状为六面体,在六面体的顶点处共有8个节点,在六面体边的中点位置处共有12个节点,合计20个节点。

Solid186可以很好的适用于线性或非线性的有限元仿真分析,同时还支持塑性本构、蠕变本构等一些特殊的非线性材料。

Solid186属于实体单元,实体单元每个节点具有三个平动自由度,分别为UX,UY和UZ。

结构厚度方向上布置多层网格单元,可以很好的分析出结构在厚度方向上的应力变化梯度,提高计算精度[13]。

图2 Solid186单元类型结构图采用workbench自带的Mesh功能对压力容器结构进行网格划分,整体的网格尺寸设置为15mm,厚度方向划分三层网格。

筒体结构的受力性能和工作特点

筒体结构的受力性能和工作特点1.简体是空间整截面工作的,如同一竖在地面上的悬臂箱形梁。

框筒在水平力作用下不仅平行于水平力作用方向上的框架(称为腹板框架)起作用,而且垂直于水平方向上的框架(称为翼缘框架)也共同受力。

薄壁筒在水平力作用下更接近于薄壁杆件,产生整体弯曲和扭转。

2.框筒虽然整体受力,却与理想筒体的受力有明显的差别。

理想简体在水平力作用下,截面保持平面,腹板应力直线分布,翼缘应力相等,而框筒则不保持平截面变形,腹框架柱的轴力是曲线分布的,翼缘框架柱的轴力也是而均匀分布;靠近角柱的柱子轴力大,远离角柱的柱子的轴力小。

这种应力分布不再保持直线规律的现象称为剪力滞后。

由于存在这种剪力滞后现象,所以简体结构不能简单按平面假定进行内力计算。

3.在简体结构中,剪力墙筒的截面面积较大,它承受大部分水平剪力,所以柱子承受的剪力很小;而由水平力产生的倾覆力矩,则绝大部分由框筒柱的轴向力所形成的总体弯矩来平衡,剪力墙和柱承受的局部弯矩很小。

由于这种整体受力的特点,使框筒和薄壁筒有较高的承载力和侧向刚度,而且比较经济。

4.当外围柱子间距较大时,则外围柱子形不成框筒,中央剪力墙内筒往往将承受大部分外力产生的剪力和弯矩,外柱只能作为等效框架,共同承受水平力的作用,水平力在内筒与外柱之间的分配,类似框剪结构。

5.成束筒由若干个筒体并联在一起,共同承受水平力,也可以看成是框筒中间加了一框架隔板。

其截面应力分布大体上与整截面简体相似,但出现多波形的剪力滞后现象,这样,它比同样平面的单个框筒受力要均匀一些。

在侧向力作用下,框筒结构的受力既相似于薄壁箱形结构,又有其自身的特点。

从材料力学可知,当侧向力作用于箱形结构时,箱形结构截面内的正应力均呈线性分布,其应力图形在翼缘方向为矩形,在腹板方向为-拉一压两个三角形;但当侧向力作用于框筒结构时,框筒底部柱内正应力沿框筒水平截面的分布不是呈线性关系,而是呈曲线分布。

正应力在角柱较大,在中部逐渐减小,这种现象称为剪力滞后效应。

课程设计--高压容器筒体与封头连接处应力分析

高压容器筒体与封头连接处应力分析1、问题描述某高压容器设计压力为P=16MPa,筒体内径为R=900mm,筒体壁厚为T1=100mm,封头壁厚为T2=48 mm,筒体削边长度L=95 mm,试对该高压容器筒体与封头连接区进行应力分析,并进行优化。

2、分析问题由于主要讨论封头与筒体过渡区的应力状态,故忽略封头上其他结构,建立如下模型,其中筒体长度远大于边缘应力衰减长度,此处取用体长度为Lc=1200 mm。

有限元采用PLANE82单元,并设定轴对称选项。

通体下端各节点约束轴向位移,球壳对称面上各节点约束水平位移,内部施加均匀压力面载荷。

3、分析过程1、环境设置(1)以交互模式进入ANSYS,在总路径下建立子路径,工作文件名取为wb(2)设置标题:执行Utility Menu>Change Title命令,弹出Change Title 命令,输入wb ,单击OK按钮,关闭对话框。

(3)初始化设计变量:执行Utility Menu>Paramerters>Scalar Paramerters命令,弹出Scalar Paramerters对话框,输入数据。

2、定义单元材料(1)定义单元类型:执行Main Menu>Preprocessor>Element Type>Add/Edit/Delete命令,弹出Element Type对话框,单击Add按钮,弹出Library of Element Types 对话框。

(2)单击OK,退回至Element Type对话框。

(3)设置对称轴选项:在Element Type对话框中,单击Option按钮,设置PLANE82 element type options 选项,在Element behavior K3 下拉框中选择Axisymmetric,单击OK。

(4)定义材料属性:执行Main Menu>Preprocessor>Material Props> Material Model命令,弹出如下对话框:(5)单击Isotropic项,弹出如下对话框:3、创建模型(1)生成球壳部分子午面:执行Main Menu>Preprocessor>Modeling>Create>Areas>Circle>PartialAnnulus命令,弹出如下对话框(左),生成图形(右):(2)生成筒体子午面:执行Main Menu>Preprocessor>Modeling>Create>Areas>Rectangle >By 2 Corners命令。

压力容器筒体上锥形接管开孔补强计算的探讨

补强范围是以端部受均布载荷的圆柱壳的环向薄膜

等面积补强法是 以拉伸的开孔大平板为计算模 以补强壳体的一次总体平均应力作为补强准则。当 开孔较小时 , 开孔边缘的局部应力 以薄膜应力为主 , 故该方法可适用。随着壳体开孔直径增大 , 开孔边 缘不仅存在很大的薄膜应力 , 而且还产生很 高的弯

径 向和非 径 向锥形接 管五种 开 孔结 构形 式 开孔补 强 的计算 进行探 讨 。 关键 词 : 开孔补 强 ; 锥 形接 管 ; 径 向; 非径 向

I ) OI : 1 0 . 1 3 7 8 3 / j . e n k i . e n 4 1—1 2 7 5 / g 4 . 2 0 1 5 . 0 3 . 0 3 0

定》 中, 第 6章针对非径 向接管的开孔补强计算 , 提

出 了适用 于 圆筒 、 锥壳 、 球壳 、 凸形 封 头 和平 封 头 在 内压 或外 压作 用 下装 有单个 或 多个 非径 向圆形接 管

( 包括球壳和凸形封头 的非径 向接管 、 圆筒 或锥壳

轴 向斜接 管 和 周 向斜 接 管 、 平封头斜 接管) 的 补 强 计算 方法 , 适用 范 围为壳体 或封头 所允许 的最大开孔 直径 ( 以椭 圆 孔 的短 轴 计 ) 。按 G B 1 5 0 . 1—1 5 0 . 4—

油 化 工 压 力 容 器 设 计 工作 。

・

1 2 5・

孔 大平板 孔 边应力 的衰 减 范 围进 行 考 虑 的 , 即补 强 范 围取 为 2倍 开孑 L 直径 对应 的范 围 。接管 上 的有 效

应力的衰减范围 进行考虑的, 即补强范围取为 ̄ /

( d为开孔直径 , 为接管名义厚度 ) 。

等面积补强法以补偿开孔局部截面的拉伸强度 作为补强准则 , 其补强 只涉及静力强度问题 。壳体

胶管接头扣压成型的力学分析_杨务滋

#60#化工设备与管道第41卷1前言冷连接技术中,以胶管连接最为普遍。

接头与胶管连接形式有两种:扣压式和可拆式。

扣压式胶管接头结构简单、使用可靠、外形尺寸小、加工方便,采用扣压机进行扣压。

扣压式胶管接头压缩量大小,直接影响着接头连接性能。

这种扣压式胶管组合件是不可拆卸的固定管接头结构,这种结构能在橡胶层和接头间形成很大的夹紧力,接头的密封是由胶管的内胶层借助于外套和芯子使内胶层变形来完成的。

连接强度是利用直接加压外套使胶管得到一定的压缩量,从而紧固编织层(或缠绕层)的钢丝来保证的。

高压胶管由内胶层、增强层和外胶层三个主要部分组成,这三部分对胶管的使用性能和寿命都有重要影响,它们保证了高压胶管的强度、密封性和稳定性。

内胶层处于胶管最里层,保证了高压胶管的密封性,并保护承载增强层(钢丝)免受工作液体的浸浊。

增强层由数层钢丝编织(或缠绕)构成,位于内、外胶层之间,保证高压胶管的强度稳定性和良好的抗拉性能;外胶层保护高压胶管不受外部因素影响。

首批问世的钢丝编织橡胶液压软管是美国橡胶公司在1938年生产的,英国邓录普公司在1939年也开始生产。

70年代末期,钢丝编织和缠绕增强的软管在国内少数厂家生产并开始投入市场[1]。

然而对其扣压过程,一般都把只针对套筒建模进行力学分析,一直没有一个较为完整的力学模型来描述。

本文经过理论推导,得出了总的力学模型,并通过AN-SYS有限元模拟、实验论证对整个胶管接头扣压过程进行了模拟和计算。

从而有利于确定合理的扣压量,提高胶管接头的综合性能。

2理论分析2.1纤维增强层应力分析高压胶管是由钢丝增强的胶层层合体构成。

各钢丝绳与胶管母线以一个定值平衡角进行缠绕。

对于单向增强层的正交各向异性,采用虎克定律,将胶管视为异向性圆筒壳进行变形解析。

采用Reissner 型修正理论[2],假设壳体中面的法线在变形后仍保持为直线,但它不再垂直于变形后的壳体中面,而是从它的垂直位置存在一个受横向剪应变限定的角变形,实质上就是考虑了横向剪切变形沿壳体壁厚的平均效应。

接管弯矩与外压作用下薄壁圆筒的失稳分析

锅炉制造BOILER MANUFACTURING第4期2019年7月No. 4Jul. 2019接管弯矩与外压作用下薄壁圆筒的失稳分析方小里,张福君(哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨150046)摘要:本文采用考虑初始几何缺陷的弹塑性应力分析方法对某带薄壁圆筒进行了非线性失稳分析,结果表明:开孔接管大大降低了薄壁圆筒失稳临界载荷;随着接管弯矩的增大,圆筒临界失稳载荷有一定程度减低, 并且圆筒的临界变形有整体失稳波形向接管局部失稳转变。

关键词:接管弯矩;薄壁圆筒汐卜圧;失稳中图分类号:TH49文献标识码:A 文章编号:CN23 - 1249(2019)04 - 0056 - 03Stability Analysis of Thin - Walled Cylindrical Shell with NozzleSubjected to Moment and External PressureFang Xiaoli , Zhang Fujun(Harbin Boiler Company Limited , Harbin 150046, China)Abstract : The nonlinear stability analysis of a thin-walled cylindrical shell with nozzle is carried out using elastic-plastic stress analysis considering initial geometry imperfection. The results show thatthe nozzle largely reduces the critical buckling load of the thin-walled cylindrical shell ; The bucklingloads decrease when the nozzle moment increase , and the buckling modes transform from total de ・ formation to local deformation.Key words : nozzle moment ; thin-walled cylindrical shell ; external ; instability0引言大型薄壁外压容器的一个主要失效模式是失 稳失效,容器一旦发生失稳往往很突然且后果异常严重,因此在设计时必须对其失稳进行详细的 分析计算。

ANSYS反应堆压力容器出口接管力学分析

ANSYS反应堆压力容器出口接管力学分析1 前言反应堆压力容器是反应堆的关键性部件,在核电站的运行过程中,反应堆压力容器主要装载反应堆堆芯和高温高压的冷却剂,要求在各种工况下均能保证结构的完整性。

压力容器接管部位由于承受机械载荷、压力波动和热载荷等,易产生应力集中而发生破坏。

为保证压力容器出口接管的完整性,本文应用大型有限元程序ANSYS对压力容器出口接管进行了应力强度和疲劳分析,评定结果表明出口接管满足规范的要求。

2 有限元模型反应堆压力容器出口接管有限元模型主要包括筒体、接管、安全端和焊缝等部分。

在ANSYS 中建立出口接管的三维模型时,筒体部分采用半模型,出口接管部分采用全模型。

有限元模型如图1、2所示。

热分析与结构分析采用相同的有限元网格,只是分别使用SOLID90热单元和SOLID95结构单元。

出口接管设计温度为343℃,表1给出350℃材料性能参数。

表2、3给出材料疲劳曲线。

图1 有限元模型图图2 出口接管细节图表1 350℃材料性能参数表2 16MND5的疲劳曲线表3 Z2CND18-12的疲劳曲线注:焊缝材料也保守地取该疲劳曲线3 边界条件与载荷压力容器出口接管需要承受自重、内压、热膨胀、地震和管道载荷等,实际载荷均由六个分量组成,计算时利用APDL语言寻找到最不利的情况进行组合。

为减少边缘效应对计算结果的影响,筒体和接管必须取足够长的延长段,通过延长段将力和力矩传到筒体和接管端部。

在压力容器结构对称面上,施加对称边界条件。

计算时,在所有结构内表面施加压力,同时考虑筒体和接管的静水端头力。

内压及其在筒体与接管端部产生的静水端头力以均布压力的形式施加到相应位置;其他机械载荷直接施加到接管端部。

沿筒体轴线方向的力,以均布压力的形式作用在支承台上,其他两个方向的则平均分配到各个节点上。

沿接管轴线方向的力,以均布压力的形式作用在内凸台上,径向摩擦力则平均分配到各个节点上。

机械载荷边界条件如图3、4所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

筒体接管的力学分析

宿昊;唐兴龄

【摘要】在压水堆核电设备的强度计算校核中,经常需要对圆筒型容器上的接管进行评估.本研究分别采用有限元壳体单元和实体单元模型以及公式法预估对简体的接管进行单变量作用下的应力分析.结果表明运用有限元壳体模型得到的结果是保守的,典型载荷下内压对接管最大应力强度的影响是最为显著的.公式法预估最大应力强度应在使用厚壁壳体公式基础上乘以一定的应力集中系数.这些结果将为以后涉及设备接管应力强度的估计及评定提供参考.%The finite element shell & solid model and formula method estimation have been adopted to conduct the stress analysis to the nozzle on cylindrical body under single variable function.The results show that the result from finite elementshell model is most conservative.The influence of inner pressure to the stress intensity is most obvious under typical loading.The estimation of maximum stress intensity by formula method should multiply certain stress intensity coefficient on the basis of thick wall shell formula.These methods can provide reference for the estimation and evaluation of the nozzle stress intensity in the future.

【期刊名称】《锻压装备与制造技术》

【年(卷),期】2017(052)002

【总页数】3页(P86-88)

【关键词】筒体接管;应力分析;接管载荷

【作者】宿昊;唐兴龄

【作者单位】中国核电工程有限公司,北京100840;中国核电工程有限公司,北京100840

【正文语种】中文

【中图分类】TH12

圆筒型容器是压水堆核电设备中的常见类型,包括立式、卧式两种。

这些筒体上分布着许多直径不等的接管与其他设备相连,而且一般来说这些接管相对于筒体本身的直径都很小,并与筒体正交贯通形成T型结构。

由于计算筒体时一般建立的是壳体单元,这些接管也被方便地按壳单元处理,这样的结果往往是接管部分的应力超出RCC-M规范的限定范围[1-3],最终需要再取出局部区域建立实体单元模型来进行应力分析。

本文分别运用有限元壳体单元和实体单元方法,并结合理论公式对典型筒体同一个接管的应力情况进行分析和对比,为以后此类评定提供一个良好简捷的结果预估参考。

本文研究的核电设备的安全级别为核安全2级。

取典型设备尺寸与材料如下:筒体覬300×10mm,即筒体外径300mm,厚度10mm。

外接支管为3/4"管,即截面尺寸为覬26.7×5.54mm,高度为筒体外径正交向上延伸50mm。

各部分材料均取为00Cr19Ni10,设计温度343℃,在该设计温度下材料的力学性能参数见表1所示。

2.1 有限元法

对筒体连接接管结构进行有限元[4]建模,采用壳体单元(SHELL181)和实体单元(SOLID45),整体模型结构如图1所示。

在壳体左右的边界处施加固定边界约束,在外部支管的管道口圆心处各建立一点,并与管口面通过MPC技术连接在一

起用于施加接管载荷,内压施加在壳体和接管的内表面并在加载的接管头处进行载荷补偿。

对于内部压力和接管载荷,本文分别取各典型分量进行单独计算,如表2所示。

表中,沿接管轴向为Z,沿筒体轴向为Y,X轴垂直于YZ平面,构成右手坐标系。

2.2 公式法

对于内压作用,将圆筒接管看作为圆筒和接管的组合,即看作两个正交壳体结构的叠加。

由材料力学[5]知识,内压作用下环向应力大于周向应力,薄壁壳体环向应

力公式为:σ=pD/(2t),而厚壁壳体的最大环向应力为σ=p(b2+a2)/(b2-

a2)。

其中p为压力,D、t分别为薄壁壳体的直径和厚度,b、a分别为厚壁壳

体的外径和内径。

而对于接管载荷中力及力矩的作用,可以将接管简单看作一端固支另一端加载的梁,此处不再列出相关公式。

3.1 有限元方法

如图2所示,由计算后的应力强度分布图可知,设备的最大应力强度出现在接管

根部,因此下面的应力分析主要针对接管根部。

在各种工况下,对壳体单元和实体单元接管根部的最大应力强度进行提取和计算,最终得到最大薄膜应力强度值如表3所示。

横向对比壳体单元和实体单元结果不

难发现:除轴向力加载工况外,壳体单元的计算结果均大于实体单元的计算结果,尤其是力矩作用下,壳体单元的结果比实体单元的结果要大40%左右。

而从绝对

数值上讲,由于典型轴向力加载对最大薄膜应力的贡献是各分量中最小的,实际计算中可忽略两种方法间的差距,因此可认为实际多分量复杂加载下壳体单元的结果较实体单元的结果是保守的,这和经验及实际中的做法是一致的。

纵向对比各分量对根部最大薄膜应力强度的影响,可以看出内压的贡献最大,是作用力贡献的10倍,是力矩贡献的4倍。

因此内压对根部最大薄膜应力强度的贡献

是最为显著的。

3.2 公式法

由于内压对根部应力强度的影响最大,本文仅就内压进行讨论。

表4列出了在

10MPa内压作用下,分别运用薄壁壳体公式和厚壁壳体公式计算的筒体和接管的应力值。

一般厚度大于半径的十分之一(即t/R>0.1)的壳体可看作厚壁壳体,否则为薄壁壳体。

本例中,接管(t/R=0.104)应属于厚壁壳体,而筒体(t/R=0.02)应属于薄壁壳体。

横向比较可看出筒体的两个结果更为接近,相差0.1%;而接管的数值差距为6.8%。

也就是为减少误差,属于厚壁壳体的应该用厚壁壳体公式,而属于薄壁壳体结构的用厚壁壳体公式与薄壁壳体公式结果基本相同。

纵向比较,筒体直径是接管的11倍左右,内压作用下的应力是接管的7倍。

若将筒体接管根部看作两者的叠加,那么还需要用两者的应力和乘以约1.45倍的应力集中系数修正才能得到与有限元模型相近的结果.

本文对筒体外接接管在各种典型受力状况下的根部应力强度进行了计算和分析。

总体说来,运用壳体有限元模型计算得到的结果是最保守的。

运用公式法分别计算叠加则需要再乘以一定倍数的应力集中系数进行修正。

而对比各典型载荷对根部最大应力强度的贡献可知内压的作用是显著的,其次是力矩的作用。

这些结果的对比分析为以后便捷预估筒体接管根部最大应力强度提供参考。

【相关文献】

[1]AFCEN.RCC-M[R].2000+2002补.

[2]杨新岐,霍立兴,张玉凤.压力容器接管区应力集中弹塑性有限分析[J].压力容器,1997,14(3):213-217.

[3]桑芝富,李磊,钱慧林.接管外载荷作用下补强圈结构的应力分析[J].压力容器,1997,14(3):218-223.

[4]王勖成.有限单元法[M].北京:清华大学出版社,2003.

[5]单辉祖.材料力学[M].北京:高等教育出版社,2004.。