蒸汽管道设计表

低压蒸汽及其凝水管道等级表 公制

200

150

1.6MPa RF(A)

J41H-16C

250

1.6MPa RF(A)

J441H-16C

碟阀

碳钢

50

125

1.6MPa

WF

D71X-16C 带配对法兰、紧固件

碟阀

碳钢

150

600

1.6MPa

WF

D371X-16C 带配对法兰、紧固件

碟阀

碳钢

700

1000

1.6MPa

WF

D971X-16C 带配对法兰、紧固件

止回阀

碳钢

15

40

2.5MPa

SW

H61H-25

升降式

止回阀

碳钢

50

250

1.6MPa RF(A)

H44H-16C

旋启式

止回阀

碳钢

50

250

1.6MPa RF(A)

H42H-16C

立式升降式

门

止回阀

止回阀

碳钢

300

600

1.6MPa

WF

H76H-16C 旋启式,带配对法兰、紧固件

碳钢

700

1000

1.6MPa RF(A)

BW GB12459-2005B

SHC R(C)/R(E)

管道材料等级表

管道等级代号

项目号

文表号

设计阶段 第 3页

详细工程设计 共 12 页

介质

低压蒸汽LS 蒸汽凝液SCW

管 压力MPa 温度℃

0.3~0.6 0.3~0.6 120~200 120~200

压力-温度 ℃

≤20

100

150

蒸汽管径流量对照表

温度:蒸汽管径流量对照表在低温和高温下可能存在误差 压力:蒸汽管径流量对照表在低压和高压下可能存在误差 流量:蒸汽管径流量对照表在低流量和高流量下可能存在误差 管径:蒸汽管径流量对照表在不同管径下可能存在误差 材质:蒸汽管径流量对照表在不同材质的管道下可能存在误差 环境:蒸汽管径流量对照表在不同环境下可能存在误差

XX,a click to unlimited possibilities

01 蒸 汽 管 径 与 流 量 的 关 系 02 蒸 汽 管 径 的 选 择 依 据 03 蒸 汽 管 径 流 量 对 照 表 的 使 用 04 蒸 汽 管 径 流 量 对 照 表 的 局 限 性

管径越大,流量 越大

管径越小,流量 越小

管径与流量的关 系是非线性的

管径的选择需要 考虑到蒸汽的流 量和压力要求

管径越大,蒸汽流速越快

管径与蒸汽流速成正比

添加标题

添加标题

管径越小,蒸汽流速越慢

添加标题

添加标题

管径与蒸汽流速的平方成正比

流量与管径成正比:流量越大,管径越大 压力与管径成反比:压力越高,管径越小 温度与管径成正比:温度越高,管径越大 流速与管径成反比:流速越快,管径越小

确定蒸汽管径: 根据实际需求 选择合适的管

径

查找流量:在 表中找到对应 的管径和流量

值

计算流量:根 据流量值计算

实际流量

调整参数:根 据实际需求调 整流量和管径

参数

记录数据:记 录使用过程中 的流量和管径 数据,以便后 续查询和参考

工业生产:用于控制蒸汽流量,保证生产效率和产品质量 建筑蒸煮、杀菌等工艺,保证食品安全 医疗设备:用于医疗设备的蒸汽消毒和灭菌,保证医疗安全

添加标题

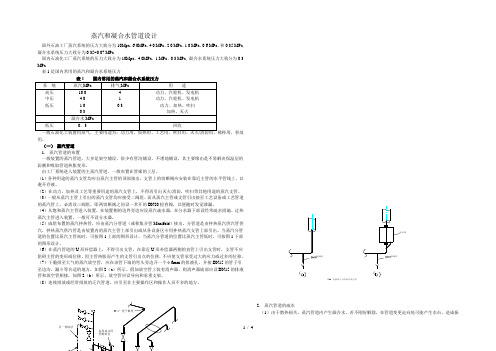

蒸汽和凝结水管道设计

1 / 4蒸汽和凝合水管道设计 国外石油工厂蒸汽系统的压力大致分为10Mpa 、6.0MPa 、4.0 MPa 、2.0 MPa 、1.0 MPa 、0.6 MPa 、和0.35 MPa,凝合水系统压力大致分为0.35~0.07 MPa. 国内石油化工厂蒸汽系统的压力大致分为10Mpa 、4.0MPa 、1 MPa 、0.3 MPa, 凝合水系统压力大致分为0.3 MPa. 表1是国内常用的蒸汽和凝合水系统压力用。

(一) 蒸汽管道1. 蒸汽管道的布置一般装置的蒸汽管道,大多是架空铺设,很少有管沟铺设,不埋地铺设。

其主要缘由是不易解决保温层的防潮和吸取管道热胀变形。

由工厂系统进入装置的主蒸汽管道,一般布置在管廊的上层。

(1)各种用途的蒸汽支管均应自蒸汽主管的顶部接出,支管上的切断阀应安装在靠近主管的水平管线上,以避开存液。

(2)在动力、加热及工艺等重要用途的蒸汽支管上,不得再引出灭火/消防,吹扫等其他用途的蒸汽支管。

(3)一般从蒸汽主管上引出的蒸汽支管均应接受二阀组。

而从蒸汽主管或支管引出接至工艺设备或工艺管道的蒸汽管上,必需设三阀组,即两切断阀之间设一常开的DN20检查阀,以便随时发觉泄漏。

(4)凡饱和蒸汽主管进入装置,在装置侧的边界旁边应设蒸汽疏水器,在分水器下部设经常疏水措施。

过热蒸汽主管进入装置,一般可不设分水器。

(5)成组布置的蒸汽拌热管,应由蒸汽分管道(或称集合管Manifold )接出,分管道是由拌热蒸汽供汽管供汽,拌热蒸汽供汽管是由装置内的蒸汽主管上部引出或从各设备区专用拌热蒸汽支管上部引出。

当蒸汽分管道的位置比蒸汽主管高时,可按图1上部的图形设计。

当蒸汽分管道的位置比蒸汽主管低时,可按图1下部的图形设计。

(6)在蒸汽管道的U 形补偿器上,不得引出支管。

在靠近U 形补偿器两侧的直管上引出支管时,支管不应阻碍主管的变形或位移。

因主管热胀而产生的支管引出点的位移,不应使支管承受过大的应力或过多的位移。

(蒸汽)管道管径计算公式与管径温度压力流量对照选型表

2、流量=流速×(管道内径×管道内径×π÷4),管道内径=sqrt(353.68X流量、流速),sqrt:开平方。

3、流体在一定时间内通过某一横断面的容积或重量称为流量。用容积表示流量单位是L每s或(`m^3`每h),用重量表示流量单位是kg每s或t每h。

76534

五、饱和蒸汽管道流量选型表:

饱和蒸汽管道流量选型表(流速30米/秒)(流量:公斤/小时)

压力BAR

管道口径(mm)

15

20

25

32

40

50

65

80

100

125

150

200

250

300

0.35

14

31

55

85

123

219

342

492

875

1367

1969

3500

5468

7874

0.5

15

33

70455

101455

26

183

411

731

1142

1645

2924

4568

6578

11695

18273

26313

46778

73091

105251

27

189

426

757

1183

1704

3029

4733

6815

12116

18923

27262

48465

75727

109047

28

196

441

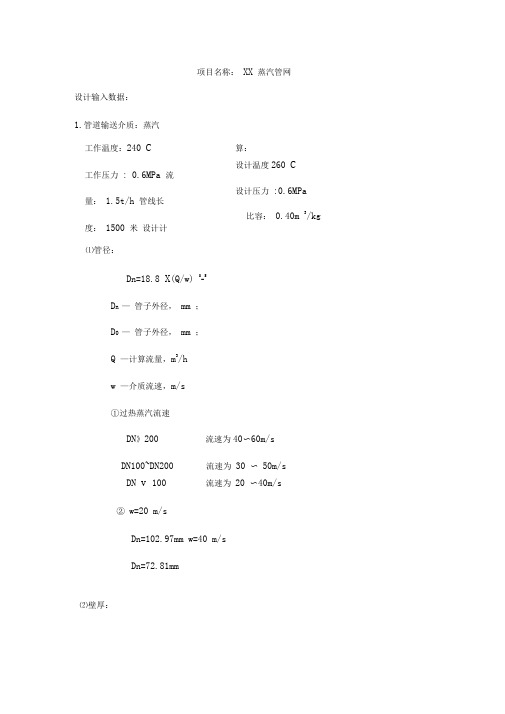

蒸汽管道设计计算

项目名称:XX 蒸汽管网设计输入数据:1.管道输送介质:蒸汽工作温度:240 C工作压力: 0.6MPa 流量:1.5t/h 管线长度:1500 米设计计算:设计温度260 C设计压力:0.6MPa 比容:0.40m 3/kg⑴管径:Dn=18.8 X(Q/w) 0-5D n —管子外径,mm ;D0 —管子外径,mm ;Q —计算流量,m3/hw —介质流速,m/s①过热蒸汽流速DN》200 流速为40〜60m/sDN v 100 流速为20 〜40m/s②w=20 m/sDn=102.97mm w=40 m/sDn=72.81mm⑵壁厚:DN100~DN200 流速为30 〜50m/sts = PD o/{2 (〔c〕Ej+PY)}tsd=ts+CC=C1+C2ts —直管计算厚度,mm ;D0 —管子外径,mm ;P —设计压力,MPa ;〔c〕t —在操作温度下材料的许用压力,MPa ;Ej—焊接接头系数;tsd —直管设计厚度,mm ;C—厚度附加量之和;:mm ;C1—厚度减薄附加量;mm ;C2—腐蚀或磨蚀附加量;mm ;丫一系数。

本设计依据《工业金属管道设计规范》和《动力管道设计手册》在260 C 时20#钢无缝钢管的许用应力〔c〕t为101Mpa , Ej取1.0 , Y取0.4 ,C i 取0.8 , C2 取0.故ts = 1.2 X133/【2 X101 x i+1.1 X0.4】=0.78 mmC= C 1+ C 2 =0.8+0=0.8 mmTsd=0.78+0.8=1.58 mm 壁厚取4mm所以管道为© 133 X4。

⑶阻力损失计算3.1按照甲方要求用© 89 X3.5计算①©89 X3.5校核计算:蒸汽流量Q= 1.5t/h 粗糙度K=0.002m蒸汽密度v = 2.5kg/m 3管内径82mm蒸汽流速32.34m/s 比摩阻395.85Pa/m②道沿程阻力P1=395.85 X1500=0.59MPa ;查《城镇热力管网设计规范》,采用方形补偿器时,局部阻力与沿程阻力取值比0.8,P2=0.8P1 ;总压力降为P1+P2=1.07Mpa ;末端压力为0.6-1.07=-0.47Mpa 压力不可能为负值,说明蒸汽量不满足末端用户需求。

蒸汽管道施工组织设计

蒸汽管道施工组织设计XXX XXXXXX: Power XXX。

Ltd.Bid for Supply and n of Steam PipelineTechnical VolumeTotal 28 pages。

Page 1Table of Contents1.Project Overview。

31) Project n:。

32) Project Overview:。

32.n XXX。

41) n ns。

42) XXX。

43) n Basis。

44) XXX。

53.n of Project Management XXX。

61) n Project XXX:。

62) XXX XXX:。

63) XXX the Management System of us n Projects:。

64) Project Management Measures:。

74.XXX。

71) XXX。

72) XXX。

75.XXX。

81) XXX。

8施工方案现场施工条件:在施工前,需要对施工现场进行详细的勘察和分析,以确保施工的顺利进行。

施工现场位于新厂锅炉蒸汽母管至砖厂院内,需要对现场地形、地质条件、交通状况等进行全面了解,以便制定出合理的施工方案。

施工技术要求及措施:在施工过程中,需要严格按照国家强制性标准进行操作,确保工程的质量达到合格水平。

同时,需要采取一系列措施确保施工安全和文明施工,包括安装固定支架、滑动支架和导向支架,安装伸缩器和疏水装置,以及进行管道无损检测和水压试验等。

安全文明施工措施:在施工现场,需要采取一系列安全措施,确保施工过程中不出现任何安全事故。

同时,也需要注重文明施工,保持施工现场的整洁和环境的卫生。

供汽管道平面布置示意图及设计方案:在施工过程中,需要按照供汽管道平面布置示意图和设计方案进行操作,确保施工的准确性和顺利进行。

同时,也需要对管道进行防腐保温,以确保管道的使用寿命和安全性。

配备专业的施工人员和技术人员,负责工程的施工组织、管理和监督。

蒸汽和凝结水管道设计[001]

![蒸汽和凝结水管道设计[001]](https://img.taocdn.com/s3/m/5c6a89b75a8102d276a22f95.png)

蒸汽和凝结水管道设计国外石油工厂蒸汽系统的压力大致分为10Mpa、6.0MPa、4.0 MPa、2.0 MPa、1.0 MPa、0.6 MPa、和0.35 MPa,凝结水系统压力大致分为0.35~0.07 MPa.国内石油化工厂蒸汽系统的压力大致分为10Mpa、4.0MPa、1 MPa、0.3 MPa, 凝结水系统压力大致分为0.3 MPa.表1是国内常用的蒸汽和凝结水系统压力用、稀释用、事故用。

(一)蒸汽管道1.蒸汽管道的布置一般装置的蒸汽管道,大多是架空铺设,很少有管沟铺设,不埋地铺设。

其主要原因是不易解决保温层的防潮和吸收管道热胀变形。

由工厂系统进入装置的主蒸汽管道,一般布置在管廊的上层。

(1)各种用途的蒸汽支管均应自蒸汽主管的顶部接出,支管上的切断阀应安装在靠近主管的水平管线上,以避免存液。

(2)在动力、加热及工艺等重要用途的蒸汽支管上,不得再引出灭火/消防,吹扫等其他用途的蒸汽支管。

(3)一般从蒸汽主管上引出的蒸汽支管均应采用二阀组。

而从蒸汽主管或支管引出接至工艺设备或工艺管道的蒸汽管上,必须设三阀组,即两切断阀之间设一常开的DN20检查阀,以便随时发现泄漏。

(4)凡饱和蒸汽主管进入装置,在装置侧的边界附近应设蒸汽疏水器,在分水器下部设经常疏水措施。

过热蒸汽主管进入装置,一般可不设分水器。

(5)成组布置的蒸汽拌热管,应由蒸汽分管道(或称集合管Manifold)接出,分管道是由拌热蒸汽供汽管供汽,拌热蒸汽供汽管是由装置内的蒸汽主管上部引出或从各设备区专用拌热蒸汽支管上部引出。

当蒸汽分管道的位置比蒸汽主管高时,可按图1上部的图形设计。

当蒸汽分管道的位置比蒸汽主管低时,可按图1下部的图形设计。

(6)在蒸汽管道的U形补偿器上,不得引出支管。

在靠近U形补偿器两侧的直管上引出支管时,支管不应妨碍主管的变形或位移。

因主管热胀而产生的支管引出点的位移,不应使支管承受过大的应力或过多的位移。

(7)直接排至大气的蒸汽放空管,应在该管下端的弯头附近开一个φ6mm的排液孔,并接DN15的管子引至边沟、漏斗等合适的地方,如图2(a)所示。

蒸汽管道设计

蒸汽管道设计对于过热蒸汽管道经常流通的部分,一般不需要装设连续疏水装置。

管道(不论是饱和蒸汽还是过热蒸汽管道)在设置连续疏水装置之处,均应同时装设起动疏水装置。

12. 蒸汽管道的下列地点,应设有起动疏水点:(1)管道每段(包括水平管道上由阀门,孔板分段)的低位点,(2)水平管道上蒸汽流来一边的分段阀门和孔板之前;(3)汽流上升管段的下部和闭塞管段的终点等可能影响暖管处。

对于立置的型管段,当有可能从两个方向送汽暖管时,则在其两个立管的下部均应装设起动疏水装置。

13. 蒸汽管道的疏水点,应结合管线走向和坡度等具体情况,合理布置,不使过密,一般在平直管道上,可以每100 ~ 200m考虑设置一点。

14. 为避免送汽暖管时产生水击,蒸汽管道起动疏水管的管径不宜过小;当每100~200m设置一点时,一般可以采用表1-14所列数值。

表1-14 蒸汽管道起动疏水管径(单位:mm)15. 工作压力大于26绝对大气压的蒸汽管道,在其起动疏水管上应串联装设两个截止阀,按疏水方向一个作开闭用,一个作调整用。

工作压力小于或等于26绝对大气压的蒸汽管道,在其起动疏水管上一般装设一个切断阀。

但在寒冷地区,当蒸汽管道的起动疏水点与煤气管道排水器布置在同一位置时,一般在其起动疏水管上仍然串接两个切断阀,而将排水器保温用蒸汽管从两阀之间接出。

16. 压缩空气管道每段(包括水平管道上的阀门、孔板分段)的低位点,一般应设有放水装置。

厂区压缩空气管道的放水装置一般采用放水管及放水阀;在油、水易于大量积存处,根据需要也可设置分水器。

当每100 ~ 200m设一放水点时,其管径可采用下列数值:(1)主管道为DN≤150时,放水管为DN3/4";(2)主管道为DN≥200时,放水管为DN1"。

车间内部压缩空气管道一般采用分水器作为放水装置。

表1-15是根据复用图缩编的《立式终点分水器》的规格尺寸,表1-16是立式终点分水器的《支架》的规格尺寸,供设计选用。