field_weaken 异步电机弱磁调速

常用电机与控制—电磁调速异步电动机(滑差电机)(二)

常用电机与控制—电磁调速异步电动机(滑差电机)(二)二、电磁调速异步电动机的起动与调速1、电磁调速异步电动机的起动该电动机与转运惯量较大的工作机械之间装有滑差离合器,起动时可以逐渐增加电流,能很平滑地起动。

在阻力较大的拖动系统中,电动机往往不能带负载直接起动,这时可在起动前先断开离合器的励磁电源,使鼠笼电动机先空载起动,然后再接上励磁电源就可起动了。

2、电磁调速异步电动机的调速由电磁调速异步电动机的工作原理知,电磁调速异步电动机的速度调节,可通过调节滑差离合器的励磁电流来实现。

下面介绍两种调节滑差离合器励磁电流的电路。

(1)用调压器调速。

在图1中,是用调压变压器来改变励磁电流的整流器电源电压,以达到调速的目的。

在此系统中,没有速度负反馈,电机的机械特性较软,一般可用于要求不高的调速差系统中。

图1 用调压变压器控制的调速电路由于这种控制线路结构简单,便于维护,所以仍有实用意义。

在图1中,TC是单机调压变压器,初级电压220V,次级电压为0-250V。

整流元件是2CZ型硅二极管,型号的选择应根据离合励磁线圈的功率或电流来确定。

从电路图可看出,只要改变调压变压器的次级电压,就能改变整流输出直流电压,即改变滑差离合器励磁电流,这样就能调节电机的转速。

(2)速度负反馈电磁调速异步电动机控制电路现在广泛采用具有速度负反馈的滑差离合器的控制装置,来实现宽范围无级调速,它比起其它调速电动机来说,具有以下主要优点:•交流无级调速,机械特性硬度较高;•结构简单、工作可靠、维护方便、价格低廉;•调速范围大,用在像印刷机这样的恒转矩负载时,一般可达10:1,有特殊要求(如轮转机)时亦可达50:1;•可调节转矩。

在现代化的联合轮转机中,都应用了自动化的纸张拉紧机械,它可以达到随着卷筒纸直径的变化,调节离合器的转矩经保持拉力不变。

下面以ZLK-10型调速装置为例,说明电磁调速异步电动机的调速线路的组成及其工作原理。

图2为ZLK-10自动调速系统的方框图,由图可知,它由给定电压、速度负反馈、放大器、触发电路、可控硅(晶闸管)整流等环节组成,图3是其原理图。

异步电机弱磁区转矩最大化策略

异步电机弱磁区转矩最大化策略摘要异步电机因其结构简单、控制方便及其鲁棒性,使其在电机驱动系统中占据重要的地位。

异步电机一个非常重要的应用是在高速区,比如机床、主轴驱动和牵引驱动中,这就要求异步电机在整个运行区域内都能获得高转矩,实现高性能控制。

电动汽车运行过程中频繁的启停、加减速等各种复杂工况的相互切换对异步电机的控制提出更高的要求,既要适应稳态运行,又要兼顾动态需求。

本文针对异步电机弱磁区的控制进行了深入的分析和研究。

本文首先讨论了异步电机矢量控制系统的基本原理。

将三相A-B-C坐标系下具有非线性、多参量、强耦合、高阶时变微分方程的电机模型转化到两相d-q 同步旋转坐标系下,完成对复杂数学方程的简化,实现磁链与转矩的解耦,方便系统的分析和控制。

之后,本文讨论了异步电机运行过程中发生过压、过流、过载时的电压、电流限制方法,并根据电机运行约束条件将电机运行划分为三个区域,根据三个区域的不同特点,提出了能同时适应弱磁区稳态运行和瞬态波动,实现转矩最大化的控制策略。

在弱磁区,充分利用电机和逆变器电压、电流容限,无需d轴电流控制器,通过控制定子电流转矩分量,稳定异步电机高速失步状态,实现稳态工作时转矩最大化。

当电机工作在最大电压的动态需求时,根据速度波动的大小输出一个旋转角,旋转定子电压矢量,产生瞬态电压边缘,确保驱动系统的迅速响应。

同时分析整个驱动系统的能量流动和损耗发生,考虑铁损对电机运行全区域的影响,尤其是在弱磁区,引入铁损补偿机制,提高系统的响应和转矩输出能力,从而提高电机的工作效率。

最后,在MATLAB/Simulink环境下搭建仿真模型,并在LEVDEO电动汽车专用72V/5KW交流异步电机上测试。

仿真和实验证明,该控制系统能实现异步电机弱磁区转矩最大化,能同时适应稳态运行和瞬态波动,具有很强的鲁棒性。

关键词:异步电机, 弱磁区, 转矩最大化, 瞬态响应, 铁损Torque-maximizing field-weakening control of induction motorsAbstractThe induction motor plays an important role in variable drive systems, which owes to its simple construction, convenient control and ruggedness. Operation at field weakening is required for applications like machine tools, spindle drives and traction drives. So i t’s necessary for induction motor to obtain high torque and achieve high performance in all ranges. Frequent start-stop, accelerate-decelerate and many other complicated situations often occur in electric vehicle, which calls for higher demands to the control system. We should consider both the steady-state and transient requirement. The paper focuses on the key control techniques of high drives for induction motors.Firstly, the paper discusses the basic principles of vector control for induction motor. In A-B-C coordinate system, the motor model equations are series of multi-variable, nonlinear, strong-coupling, high-order, and time-varying differential equations. So we transform the three-phase static coordinate system to d-q coordinate system, which realizes the decoupling between the flux linkage and torque, brings convenience to the analysis and control of the system.Then, the paper discusses the limiting methods when over-current, over-voltage, over-load occurs. The current and voltage limiting conditions permit defining three different operating regions. Based on the different characters of three regions, we present the control scheme. The proposed method fully exploit the machine and converter capabilities without the use of d-axis current controller. Maximum torque production in a higher speed range of field weakening is achieved by stabilizing the operating point at the pullout point through the q-axis component of the current applied across the stator. Operation at the voltage limit to dynamic changes, a temporary voltage margin is therefore created in a dynamic condition by deviating the trajectory of stator voltage vector which improves the transient response of the system. Iron losses, which are traditionally ignored in the vector control scheme, increase rapidly in the high speed ranges and affect the magnitude of rotor flux and outputtorque. The compensation of iron losses is necessary to ensure the torque maximized and promote the work efficiency of induction motor.Lastly, the paper builds up the model in MATLAB/Simulink and tests on the LEVDEO 72V/5KW induction motor. Simulation and experiments results prove that the proposed scheme provides good performance on the steady-state and transient,get the torque maximized in the field weakening ranges.KEY WORDS:Induction Motor, Field Weakening, Maximum Torque, Dynamic Requirement, Iron Loss目录第一章绪论 (1)1.1 课题研究背景与意义 (1)1.2 异步电机弱磁区控制研究现状 (2)1.3 本文提出的异步电机弱磁区控制策略 (3)第二章异步电机数学模型及矢量控制系统 (4)2.1 三相坐标系下数学模型 (4)2.2 两相坐标系下数学模型 (6)2.2.1 三相转两相坐标变换 (6)2.2.2 任意两相旋转坐标系下数学模型 (7)2.2.3 两相静止坐标系下数学模型 (8)2.2.4 两相同步旋转坐标系下数学模型 (10)2.3 异步电机转子磁场定向控制 (10)2.4 本章小结 (12)第三章异步电机运行约束分析 (14)3.1 异步电机电流约束 (14)3.2 异步电机电压约束 (14)3.3 异步电机运行区域划分 (16)3.3.1 定子电阻对电压限制的影响 (16)3.3.2 电机运行区域的划分 (17)3.4 本章小结 (18)第四章异步电机弱磁区转矩最大化策略 (19)4.1 弱磁区稳态转矩最大化策略 (19)4.1.1 弱磁一区控制策略 (19)4.1.2 弱磁二区控制策略 (20)4.2 基于瞬态响应的鲁棒性设计 (23)4.3 考虑铁损的补偿机制 (24)4.3.1 驱动系统损耗分析 (24)4.3.2 考虑铁损的补偿方案 (25)4.3.3 等效铁损电阻的测量 (28)4.4 整体控制架构 (30)4.5 本章小结 (30)第五章仿真及实验分析 (31)5.1仿真研究 (31)5.1.1 仿真模型概况 (31)5.1.2 考虑瞬态响应的控制仿真 (34)5.1.3 考虑铁损补偿的控制仿真 (35)5.2 实验研究 (37)5.2.1 系统硬件测试平台 (37)5.2.2 系统软件测试平台 (39)5.2.3 瞬态响应系统测试 (42)5.2.3 铁损补偿机制系统测试 (42)5.3 本章小结 (43)第六章总结与展望 (44)参考文献 (45)作者简介 (48)致谢 (49)图表清单图2.1 A-B-C坐标系下的异步电机等效物理模型 (4)图2.2 3s-2s变换 (6)图2.3 2s-2r变换 (7)图2.4 异步电机T e- s曲线 (12)图3.1 定子电流参考矢量限制 (14)图3.2 定子电压参考矢量限制 (15)图3.3 电机全运行范围内的约束条件及R s对电压限制的影响 (16)图3.4 异步电机全运行区域内的参数特性 (18)图4.1 弱磁一区控制策略 (19)图4.2 高速时编码器信号图 (20)图4.3 失步转矩T ep示意图 (21)图4.4 不同工作区域的视在功率轨迹 (21)图4.5 弱磁二区控制策略 (22)图4.6 瞬态响应机制控制框图 (24)图4.7 驱动系统的能量转换和损耗分析 (24)图4.8 考虑铁损的异步电机等效电路 (26)图4.9 铁损补偿机制控制框图 (28)图4.10 异步电机T型等效电路 (29)图4.11 P′-V s2曲线 (29)图4.12 考虑暂态响应的异步电机弱磁区转矩最大化控制架构.. 30 图5.1 仿真模型整体结构 (31)图5.2 MotorControl模块图 (32)图5.3 FOC模块图 (32)图5.4 Motor模块图 (33)图5.5 仿真模型中异步电机参数 (33)图5.6 考虑瞬态响应的仿真模型 (34)图5.7 角度补偿对速度阶跃命令的瞬态响应仿真 (34)图5.8 角度补偿前后的电角度示意图 (35)图5.9 考虑铁损补偿机制的仿真模型 (36)图5.10 铁损补偿对速度的影响仿真图 (36)图5.11 铁损补偿对转矩、转子磁链影响仿真图 (37)图5.12 硬件测试平台 (37)图5.13 控制系统模型框架 (39)图5.14 底层程序框架 (41)图5.15 监控设备 (41)图5.16 角度补偿前后速度响应实验图 (42)图5.17 铁损补偿前后电机外特性曲线实验图 (43)表5.1 实验用控制器技术参数表 (38)表5.2 实验用异步电机参数表 (38)表5.3 电涡流测功机参数表 (39)第一章绪论1.1 课题研究背景与意义传统汽车所带来的尾气污染和能源减少使其发展受到严重阻碍,新能源汽车已逐渐成为世界汽车领域的发展方向。

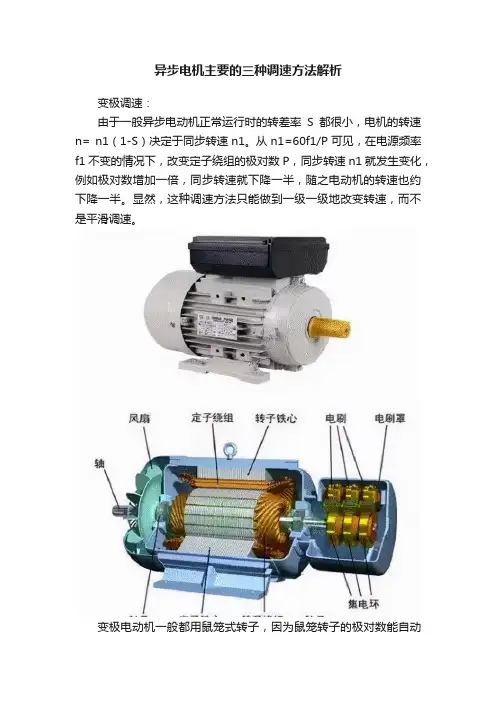

异步电机主要的三种调速方法解析

异步电机主要的三种调速方法解析变极调速:由于一般异步电动机正常运行时的转差率S都很小,电机的转速n= n1(1-S)决定于同步转速n1。

从n1=60f1/P可见,在电源频率f1不变的情况下,改变定子绕组的极对数P,同步转速n1就发生变化,例如极对数增加一倍,同步转速就下降一半,随之电动机的转速也约下降一半。

显然,这种调速方法只能做到一级一级地改变转速,而不是平滑调速。

变极电动机一般都用鼠笼式转子,因为鼠笼转子的极对数能自动地随着定子极对数的改变而改变,使定、转子磁场的极对数总是相等而产生平均电磁转矩。

若为绕线式转子,则定子极对数改变时,转子绕组必须相应地改变接法以得到与定子相同的极对数,很不方便。

要使定子具有两种极对数,容易得到的办法是用两套极对数不同的定子绕组,每次用其中一套,即所谓双绕组变极,显然,这是一个很不经济的办法,只在特殊情况下才采用。

理想的办法是:只装一套定子绕组而用改变绕组接法来获得两种或多种极对数,即所谓单绕组变极。

对于倍极比情况(如2/4极、4/8极等),单绕组变极早已为人们所采用,随着科学技术的发展,非倍极比(如4/6极、6/8极等)以及三速(如4/6/8等)采用单绕组变极也得到广泛应用。

变频调速:当电源的频率f1改变时,同步转速n1=60f1/P与频率成正比变化,于是电动机的转速n也随之改变,所以改变电源频率就可以平滑地调节异步电动机的转速。

变频调速按控制方式不同,可分为U/f控制、转差频率控制、矢量控制和直接转矩控制等。

(1)U/f控制。

U/f控制是为了得到理想的转矩-速度特性,基于在改变电源频率进行调速的同时,又要保证电动机的磁通不变的思想而提出的。

通用型变频器基本上都采用这种控制方式。

U/f控制变频器结构非常简单,缺点是变频器采用开环控制方式,不能达到较高的控制性能,而且在低频时必须进行转矩补偿,才能改善低频转矩特性。

(2)转差频率控制。

频率控制就可以使电动机具有对应的输出转矩。

异步电机的调速方法

异步电机的调速方法

异步电机的额定值 异步电机的调速方法

一、异步电机的额定值

异步电机的额定值刻印在每台电机的名牌上,一般包括下列几种:

额定功率PN

PN 3U N I NN cosN

额定转速nN

电机在额定电压、额定电流下,轴端有额定功率输出时,转子的转速,单位为转/分 r/min。

此外,名牌上还表明定子相数和绕组接法,以及绝缘 等级等。 三相异步电机的定子绕组可接成星形或三角形,视额 定电压和电源电压的配合情况而定。 例如,星形接法时额定电压为380V,则改接成三角 形时就可以用于220V的电源上。 为了满足不同的接法,通常把三相绕组的六个端头都 引到接线板上,以便于采用两种不同的接法:

在额定情况下运行时,轴端输出的机械功率,单位一般为千瓦kw。

额定电压UN

电动机额定运行时,外加于定子绕组上的线电压,单位为伏V。

额定频率f

我国电网频率为50Hz,国内用的异步电机的额定频率为50Hz。

额定电流IN

电机在额定电压下,轴端有额定功率时,电子绕组的线电流,单位为安A。 对三相异步电机,额定功率

二、异步电机的基本调速方法

1、交流调速的途径

由电机学基本原理,交流电动机的同步转速n1为:

异步电动机的转子转速为

n

60 f1 n1 p

60 f1 (1 s) n1 (1 s) p

式中 f1——定子供电频率; p——电动机定子绕组极对数; s——转差率。 由上式可见,要改变电动机的转速: 1)改变磁极对数p; 2)改变转差率s; 3)改变频率f1。 在数控机床中,交流电动机的调速采用变频调速的方式。

三相异步电机弱磁

三相异步电机弱磁三相异步电机弱磁控制:原理、问题与解决方案一、弱磁控制的原理三相异步电机是一种广泛应用于工业和家庭用电动机的设备。

其工作原理基于电磁感应定律,通过气隙中的磁场与转子电流相互作用产生转矩,从而驱动转子旋转。

在异步电机中,磁场是由电源电压产生的,因此调节磁通也就意味着调节电压。

然而,单独改变磁通是不可能的,因此需要采用弱磁控制来达到调速的目的。

弱磁控制主要是通过调节电机的磁通来达到调速的目的。

当电机转速升高时,反电动势也会随之增加,导致定子电流减小。

此时,如果保持电压不变,则磁通会相应减小,导致电机转速进一步升高。

为了保持电机的转速稳定,可以通过降低电源电压来减小磁通,从而实现弱磁控制。

二、弱磁控制的问题在进行弱磁控制时,电压扩展区域可能存在两个问题:过调制导致的转矩脉动和电压裕度不足导致的电机动态性能下降。

过调制是指电机在低速时产生的转矩脉动过大,这会影响电机的平稳运行。

而电压裕度不足则是指在电机高速运行时,逆变器的母线电压已经达到极限值,无法再继续升高,从而限制了电机的动态性能。

三、解决方案为了解决这些问题,通常会通过降低异步电动机的磁链来实现弱磁控制。

降低磁链可以减小反电动势,从而降低定子电流和转矩脉动。

此外,电机的运行状态主要受限于逆变器的母线电压与逆变器所能承受的最大电流。

因此,需要进行相关的技术控制,使电机的运行状态束缚在有限的范围内,同时又能满足转矩和转速的输出需求。

四、总结三相异步电机弱磁控制是电机调速中的一种重要方法。

通过降低电源电压来减小磁通,可以实现电机的调速。

然而,在弱磁控制过程中,需要注意过调制和电压裕度不足等问题,并采取相应的解决方案来提高电机的性能和稳定性。

异步电机调速方法

异步电机调速方法异步电机是目前应用最广泛的电动机之一,其低成本、易维护、耐用等优势使其成为企业生产中的常用装备之一。

然而,在实际应用中,必须根据不同的需求进行调速,以满足生产要求。

下面将为大家介绍几种异步电机调速的方法。

一、感应电动机的变频调速感应电动机的变频调速方法是应用变频器改变电机的供电频率,从而控制发生转速变化,达到减速、变速和加速的目的。

相对传统的调速方式,采用这种方法所能达到的调速范围较大,调速稳定性更好。

同时,此种调速方式对电机的使用寿命影响较小,且具有节能、减少机械损坏的作用。

二、感应电动机的极距变化调速感应电动机的极距变化调速方法是改变电机的绕组连接方式,实现两极、四极、六极等不同的电机输出转速。

在实际应用中,因其可以根据不同的生产需要进行调速,是一种比较灵活的调速方式。

三、感应电动机的串联定子电阻调速感应电动机的串联定子电阻调速方法需要在电机的主回路中串联一定的定子电阻,从而减小电机的运行效率,达到调速的目的。

此种调速方式适用于电机使用环境较恶劣,需要起动转矩大的场合。

四、感应电动机的运转方法调速感应电动机的运转方法调速,主要是利用三相感应电动机能够实现三种运行方法(即恒转矩运行、恒功率运行和恒电流运行)的特性,通过选择合适的运行方法来达到调速的目的。

此种调速方式具有成本较低、控制简单等优点,但是不适用于大范围调速。

总之,不同的异步电机调速方法各有优缺点和适用范围,企业应该根据具体的生产需要和电机的性能特点进行选择。

同时,建议企业在选购异步电机的时候,应该选择合适的品牌和型号,以确保产品的质量和性能,并且为后期的调速改造提供更大的空间。

field_weaken 异步电机弱磁调速

异步电机弱磁调速异步电机矢量控制的调速范围可以通过减弱磁场来增大,这种调速方式被称作“弱磁调速”,在Turbo PMAC中,可以通过一个简单的程序来实现这种调速方式。

弱磁调速的基本用法是:当转速达到现有电枢电压下的极限(即反向电动势等于电枢电压)减弱转子场强,以达到速度极限增大的效果。

磁场强度在一定范围内与速度大致成反比,磁场强度是由定子的Id(平行于磁场方向的电流)指令控制,在Turbo PMAC中为Ixx77变量。

但实际磁场变化会滞后于Ixx77一个相对较大的电气时间常数(电感的电流滞后于电压)。

Turbo PMAC的“滑差(转差)增益”参数Ixx78是相更新时间(相周期)除以转子时间常数,Turbo PMAC使用“滑差增益”与“开环估计器”计算代表磁场强度的转子励磁电流。

我们也可以使用Ixx78滑差增益预测转子励磁电流的滞后,还可以加速定子Id指令的变化以对滞后做出一定的补偿。

由于这个算法并非每个相周期都会运行,我们将针对PLC0计算等效的滑差时间常数,一个介于实时中断与转子电气时间常数之间的值。

由于转子的磁场强度决定电机的力矩常数,因此控制场强也相当于控制了反馈回路增益,在减弱磁场的同时回路增益也将减小。

为对此做补偿,我们需要同时更改位置环比例增益Ixx30,Ixx30的变化应与估计的转子励磁电流成反比,以确保回路全局增益保持不变。

下面的例子是在4号电机上操作,您可以做简单的更改以操作其他电机。

它基于期望速度来控制磁场,因期望速度比实际速度更平滑,但在使用时应确保实际速度与期望速度相差不是太大,否则,应使用实际速度控制磁场。

;变量替换及定义;I变量#define ServoPeriod I(I19+5) ;每个伺服周期内相周期个数#define PLC0Period (I8+1) ;每个实时中断周期内伺服周期个数#define Mtr4CmdId I477 ;指令直接电流(Id)#define Mtr4SlipGain I478 ;滑差增益,由转子时间常数得出#define Mtr4PropGain I430 ;控制回路增益#define Mtr4MaxIq I469 ;伺服输出限幅值(Iq,力矩电流);用于自动计算的M变量#define Mtr4EstIm M480 ;估计励磁电流,PMAC自动计算Mtr4EstIm->Y:$000237,8,16,S ;以Ixx77为单位#define Mtr4ActId M476 ;实际Id,来自(霍尔)传感器Mtr4ActId->Y:$000239,8,16,S ;以Ixx77为单位#define Mtr4DesVel M455 ;期望速度Mtr4DesVel->X:$00021A,0,24,S ; 1/[Ixx08*32]cts/[Ixx60+1]cyc#define Mtr4ActVel M456 ;实际速度,来自编码器Mtr4ActVel->X:$00021D,0,24,S ; 1/[Ixx09*32]cts/[Ixx60+1]cyc;用于算法的P变量#define Mtr4DesIm P470 ;期望的励磁电流#define Mtr4LastDesIm P471 ;上一周期期望励磁电流#define Mtr4BaseSpeed P472 ;励磁电流饱和时的最大速度(基础转速)#define BaseSpeedFrac P473 ;基础场强(减弱磁通前的磁场强度)的百分比#define Mtr4CtsPerRev P474 ;解码后编码器分辨率(这里为×4);#define Mtr4BaseRPM P475 ;空载基础转速rev/min#define Mtr4BaseKp P476 ;基础比例增益#define Mtr4BaseId P477 ;基础场强下的定子Id#define Mtr4DesId P478 ;非极限值的期望Id#define Mtr4MinIm P479 ;最小励磁电流#define Mtr4Tslip P480 ;实时中断时间/转子时间常数#define MaxIdqSqrd P481 ; Id 与Iq矢量和最大值;;设置常量(在线指令并保存,或上电、后台PLC)BaseSpeedFrac=0.9 ;基础场强的90%Mtr4BaseRPM=1800 ;空载基础速度Mtr4CtsPerRev=2000 ;500线编码器,×4解码;计算带载基础速度cts/msMtr4BaseSpeed=BaseSpeedFrac*Mtr4BaseRPM*Mtr4CtsPerRev/60000;以内部单位重新计算指令速度Mtr4BaseSpeed=Mtr4BaseSpeed*((I10*(I460+1)/8388608)*I408*32Mtr4BaseId=3000 ;低转速指令IdMtr4MinIm=1000 ;高转速指令IdMtr4BaseKp=200000 ;低转速伺服比例增益Mtr4Tslip=Mtr4SlipGain*ServoPeriod*PLC0Period ;单位用于PLCC0 MaxIdqSqrd=32767*COS(30)*32767*COS(30) ;最大矢量励磁电流OPEN PLCC 0 CLEAR;基于速度计算转子期望励磁电流IF (ABS(Mtr4DesVel) < Mtr4BaseSpeed)Mtr4DesIm=Mtr4BaseId ;饱和场强ELSEMtr4DesIm=Mtr4BaseId*Mtr4BaseSpeed/ABS(Mtr4DesVel) ;减弱磁场IF (Mtr4DesIm < Mtr4MinIm)Mtr4DesIm=Mtr4MinIm ;使用最小值ENDIFENDIFMtr4CmdId=(Mtr4DesIm-(1-Mtr4Tslip)*Mtr4LastDesIm)/Mtr4TslipMtr4LastDesIm=Mtr4DesIm ;保存,用于下次查询IF (Mtr4DesIm < Mtr4MinIm)Mtr4DesIm=Mtr4MinIm ;使用最小值ENDIFMtr4MaxIq=SQRT(MaxIdqSqrd-Mtr4CmdId*Mtr4CmdId) ;Iq限制IF (Mtr4EstIm < 0.98*Mtr4BaseId) ;减弱磁场?Mtr4PropGain=Mtr4BaseKp*Mtr4BaseId/Mtr4EstIm ;增加增益用于补偿ELSEMtr4PropGain=Mtr4BaseKp ;使用基础比例增益ENDIFCLOSEInduction Motor Field WeakeningThe speed range of vector-controlled induction motors can be increased by varying the strength of the rotor field as a function of velocity, a technique commonly known as “field weakening”. In Turbo PMAC, a simple program can be used to implement this field weakening functionality. The fundamental strategy in field weakening is to reduce the strength of the magnetic field of the rotor when the velocity is high enough that the back EMF would limit the current that could be used to drive the motor. The field strength should be roughly inversely proportional to the speed in this range. The field strength is controlled through the stator direct current command value, Ixx77 for the motor, but changes are delayed by the relatively long electrical time constant of the rotor. Since Turbo PMAC’s “slip gain” parameter Ixx78 is simply the phase update time divided by the rotor time constant, Turbo PMAC uses the slip gain parameter with an open-loop estimator to calculate the estimated rotor “magnetization current”, which represents the field strength.We can also use the Ixx78 slip gain parameter here to anticipate the delays in changing the rotor magnetization current, and use it to provide “accelerated” changes to the commanded stator direct current and largely compensate for these delays. Because this algorithm does not run every phase cycle, we compute the equivalent slip time constant for PLC 0 – the ratio between the real-time-interrupt period and the rotor electrical time constant.Because the rotor’s magnetic field strength determines the motor’s torque constant, and is therefore a gain term in the overall feedback loop, weakening the field lowers the loop gain. To compensate for this, we change the position loop’s proportional gain term Ixx30 inversely to the estimated rotor magnetization current to keep the overall loop gain approximately constant.This example operates on Motor 4, but it would be simple to change it to other motors. It controls the field based on desired velocity, which has less jitter than the actual velocity measurements. This does require that the actual velocity not deviate too much from the desired velocity. If it cannot be assumed that this is true, actual velocity should be used instead.; Substitutions and definitions; I-Variables#define ServoPeriod I(I19+5) ; Phase cycles per servo cycle#define PLC0Period (I8+1) ; Servo cycles per RTI cycle#define Mtr4CmdId I477 ; Commanded direct current#define Mtr4SlipGain I478 ; From rotor time constant#define Mtr4PropGain I430 ; Controls loop gain#define Mtr4MaxIq I469 ; Servo output limit; M-variables for automatically calculated values#define Mtr4EstIm M480 ; PMAC does automaticallyMtr4EstIm->Y:$000237,8,16,S ; In units of Ixx77#define Mtr4ActId M476 ; From sensors, xformedMtr4ActId->Y:$000239,8,16,S ; In units of Ixx77#define Mtr4DesVel M455 ; Includes overrideMtr4DesVel->X:$00021A,0,24,S ; 1/[Ixx08*32]cts/[Ixx60+1]cyc#define Mtr4ActVel M456 ; From sensorMtr4ActVel->X:$00021D,0,24,S ; 1/[Ixx09*32]cts/[Ixx60+1]cyc; P-variables for algorithm#define Mtr4DesIm P470 ; Desired rotor mag current level#define Mtr4LastDesIm P471 ; Last cycle’s desired level#define Mtr4BaseSpeed P472 ; Max speed for full mag current#define BaseSpeedFrac P473 ; % of base to start weakening#define Mtr4CtsPerRev P474 ; Encoder res after decode ;#define Mtr4BaseRPM P475 ; No-load base speed in rev/min#define Mtr4BaseKp P476 ; Ixx30 prop gain below base#define Mtr4BaseId P477 ; Ixx77 direct current below base#define Mtr4DesId P478 ; Desired Id before limits#define Mtr4MinIm P479 ; Minimum Im value#define Mtr4Tslip P480 ; T(RTI)/T(rotor)#define MaxIdqSqrd P481 ; Sqr of max vect mag of Id & Iq ;; Set constants (on-line and SAVE, or in power-on or background PLC) BaseSpeedFrac=0.9 ; Start weakening at 90% of base Mtr4BaseRPM=1800 ; No-load base speedMtr4CtsPerRev=2000 ; 500-line encoder, x4 decode; Calculate loaded base speed, first in cts/msecMtr4BaseSpeed=BaseSpeedFrac*Mtr4BaseRPM*Mtr4CtsPerRev/60000; Now re-calculate in internal units of commanded velocityMtr4BaseSpeed=Mtr4BaseSpeed*((I10*(I460+1)/8388608)*I408*32Mtr4BaseId=3000 ; Command Id at low speedsMtr4MinIm=1000 ; Command Id at highest speeds Mtr4BaseKp=200000 ; Servo prop gain at low speedMtr4Tslip=Mtr4SlipGain*ServoPeriod*PLC0Period ; In units for PLCC 0 MaxIdqSqrd=32767*COS(30)*32767*COS(30) ; Max current vec mag OPEN PLCC 0 CLEAR; Compute desired rotor mag current based on speedIF (ABS(Mtr4DesVel) < Mtr4BaseSpeed)Mtr4DesIm=Mtr4BaseId ; Full field strength ;ELSEMtr4DesIm=Mtr4BaseId*Mtr4BaseSpeed/ABS(Mtr4DesVel) ; Weakened field IF (Mtr4DesIm < Mtr4MinIm)Mtr4DesIm=Mtr4MinIm ; Use minimum valueENDIFENDIFMtr4CmdId=(Mtr4DesIm-(1-Mtr4Tslip)*Mtr4LastDesIm)/Mtr4TslipMtr4LastDesIm=Mtr4DesIm ; Save for next scanIF (Mtr4DesIm < Mtr4MinIm)Mtr4DesIm=Mtr4MinIm ; Use minimum valueENDIFMtr4MaxIq=SQRT(MaxIdqSqrd-Mtr4CmdId*Mtr4CmdId) ; Quad current limitIF (Mtr4EstIm < 0.98*Mtr4BaseId) ; Weakened field?Mtr4PropGain=Mtr4BaseKp*Mtr4BaseId/Mtr4EstIm ; Raise gain to comp ELSEMtr4PropGain=Mtr4BaseKp ; Use standard gainENDIFCLOSE。

弱磁调速

何为弱磁调速

1、在直流电机理论中,改变直流电机转速的方法有:改变电枢电压调速,减小电枢电阻、减弱主极磁通Φ调速;

2、在变频器对异步电机的调速中,当变频器的输出频率高于电机额定频率时,电机铁芯磁通Φ开始减弱,电机转速高于额定转速,此时我们称电机进入弱磁调速;

3、变频器对异步电机调速时,一旦进入弱磁调速,变频器输出电压不再改变,一般为电机额定电压。

而电机电流增大,超过额定电流,速度增大时电磁转矩减小,电机功率为恒功率,所以有人把弱磁调速又叫做恒功率调速。

弱磁调速的目的与方法

1、在额定转速以上,为了不产生过流或过载;

2、电机在弱磁调速运行时,只有保证转矩M与转速n成反比,即恒功率P运行,电流才基本不变保持额定电流;

因为:U = 4.44fNΦ , M ≈IΦ ,M = P/n ;

如:f增大2倍,Φ缩小1/2,M缩小1/2 ,n增大2倍,这个过程中电压U不变,电流I 不变,频率f增大2倍,n增大2倍,Φ缩小1/2,M缩小1/2,功率P不变。

弱磁调速注意点

理论情况是,进入弱磁调速,电机电流变化情况与负载性质有关,恒功率P运行,电流基本不变保持额定电流何为弱磁调速

因为:U = 4.44fNΦ , M ≈IΦ ,M = P/n ;

如:f增大2倍,Φ缩小1/2,M缩小1/2 ,n增大2倍,这个过程中电压U不变,电流I 不变,频率f增大2倍,n增大2倍,Φ缩小1/2,M缩小1/2,功率P不变。

弱磁调速注意点

理论情况是,进入弱磁调速,电机电流变化情况与负载性质有关,恒功率P运行,电流基本不变保持额定电流。

关于电机在弱磁状态下的调速问题

关于电机在弱磁状态下的调速问题什么叫弱磁呢?什么情况下应该考虑这个问题呢?答:当电机需要超过额定转速运行时,需要用到弱磁,弱磁出现在直流控制中的较多,直流电机在满磁下在额定速度下可以输出最大转矩,要想得到更高的速度就得减小励磁,但是是以减小转矩为代价的.一般直流调速器用到的多.弱磁的概念来自于直流传动控制,在其速度计算公式中速度与磁场的强度成反比。

一般电机的控制在其达到额定转速之前是按照恒转矩方式进行控制的,电机速度与电枢电压成正比,而达到了额定转速后则按照恒功率方式进行控制,电枢电压恒定,电机速度与磁场强度成反比。

交流电机的矢量控制是根据直流电机的模型进行控制的,因以沿用了直流电机的概念。

变频器输出电压不会超过进线电压.现在一般电机额定电压是380额定频率是50,电源电压一般也是380,当频率超过50.但输出电压不能超过380,导致磁通变小,自然回导致力矩下降.若电机额定频率是100HZ额定电压380,那在100HZ以上才是弱磁区.转矩闭环是相对于电流闭环而言的(不讨论转速闭环,因这和转速闭环不冲突)。

对恒磁通情况,转矩是正比于电流的。

但对于变磁通方式,转矩并不只正比于电流,还与磁通(并不是励磁电流)成反比。

在电流闭环情况下,当电机弱磁时,功率不变,但转矩降低,降低的原因是电流受控制系统限制不再增加,而磁通却减小了。

在转矩闭环情况下,当电机弱磁时,为保证转矩不降低,输出电流要相应的增加以弥补磁通减小的损失。

此时电机会处于过载状态,输出功率也就相应的增大了。

电机输出高于额定功率的功率不是什么稀奇的事,只要电机能承受,闭环系统的优越性就可以发挥的淋漓尽致!关于电机在弱磁状态下的调速问题在电机应用上必须保证在额定转速以下呢?如果要超过了额定转速应该调整有关弱磁方面的哪些参数呢?在传动专业,调速范围和弱磁升速尽管是专业术语,但也是热点专业知识,就是说,大量应用的专业知识。

如果一个电机,讨论它的调速范围和驱动能力的话,不会不涉及弱磁调速、恒转矩特性、恒功率特性等概念,因为一个电机的外特性,就把这个电机的特性包括了。

异步电机调速方法及优缺点及适用范围

异步电机调速方法及优缺点及适用范围1. 异步电机调速的基本概念说到异步电机,很多人可能会想:“这是什么东西?”其实,异步电机就像是我们日常生活中的小帮手,常常在各种设备中默默工作。

比如,咱们的洗衣机、空调、风扇等,背后都有它的身影。

简单来说,异步电机就是通过电流和磁场的相互作用来实现工作的,听起来是不是挺高大上的?不过,光会转动可不够,调速才是关键!调速的目的就是让电机在不同的情况下都能表现得得心应手,像个灵活的变色龙。

1.1 调速方法的多样性说到调速的方法,那可真是五花八门。

最常见的就是调节电压和频率。

通过改变电机的输入电压或者频率,咱们就可以改变电机的转速。

这就像是调音量,想快就快,想慢就慢,简单粗暴。

不过,不同的调速方式都有其独特的优缺点,咱们一起来看看。

1.2 常见的调速方法常见的调速方法主要有:变频调速、串电阻调速和自耦变压器调速。

变频调速就像是给电机装上了“变速箱”,可以非常灵活地调整转速,适用于需要精确控制的场合。

而串电阻调速,虽然简单易懂,但能耗大,效率低,就像给车加了个刹车,动力损失可不少。

自耦变压器调速则像是一种折中的选择,适合中小型电机,但成本相对较高。

2. 各种调速方法的优缺点2.1 变频调速的优势与不足变频调速的优点可真是数不胜数!它能实现广泛的转速调节,控制精准,能效高,几乎可以说是电机调速界的“超级英雄”。

而且,它还能减少电机的启动冲击,延长电机的使用寿命,真是一举多得。

但话说回来,这种方法的设备投资成本不低,对技术要求也相对高些,像是找了个学霸来当家教,虽然效果好,但要有点钱袋子撑腰。

2.2 串电阻调速的优缺点再说说串电阻调速吧,这种方法简单粗暴,适合一些对转速要求不高的场合,比如风扇或者小电机。

使用起来也不麻烦,就像给车加油,谁都能上手。

然而,缺点也明显,能耗高,热量大,久了电机可就受不了。

这就像是给它穿了一双闷热的鞋,走路可不舒坦。

3. 调速方法的适用范围3.1 不同场合的选择不同的调速方法适用的场合也不一样。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

异步电机弱磁调速异步电机矢量控制的调速范围可以通过减弱磁场来增大,这种调速方式被称作“弱磁调速”,在Turbo PMAC中,可以通过一个简单的程序来实现这种调速方式。

弱磁调速的基本用法是:当转速达到现有电枢电压下的极限(即反向电动势等于电枢电压)减弱转子场强,以达到速度极限增大的效果。

磁场强度在一定范围内与速度大致成反比,磁场强度是由定子的Id(平行于磁场方向的电流)指令控制,在Turbo PMAC中为Ixx77变量。

但实际磁场变化会滞后于Ixx77一个相对较大的电气时间常数(电感的电流滞后于电压)。

Turbo PMAC的“滑差(转差)增益”参数Ixx78是相更新时间(相周期)除以转子时间常数,Turbo PMAC使用“滑差增益”与“开环估计器”计算代表磁场强度的转子励磁电流。

我们也可以使用Ixx78滑差增益预测转子励磁电流的滞后,还可以加速定子Id指令的变化以对滞后做出一定的补偿。

由于这个算法并非每个相周期都会运行,我们将针对PLC0计算等效的滑差时间常数,一个介于实时中断与转子电气时间常数之间的值。

由于转子的磁场强度决定电机的力矩常数,因此控制场强也相当于控制了反馈回路增益,在减弱磁场的同时回路增益也将减小。

为对此做补偿,我们需要同时更改位置环比例增益Ixx30,Ixx30的变化应与估计的转子励磁电流成反比,以确保回路全局增益保持不变。

下面的例子是在4号电机上操作,您可以做简单的更改以操作其他电机。

它基于期望速度来控制磁场,因期望速度比实际速度更平滑,但在使用时应确保实际速度与期望速度相差不是太大,否则,应使用实际速度控制磁场。

;变量替换及定义;I变量#define ServoPeriod I(I19+5) ;每个伺服周期内相周期个数#define PLC0Period (I8+1) ;每个实时中断周期内伺服周期个数#define Mtr4CmdId I477 ;指令直接电流(Id)#define Mtr4SlipGain I478 ;滑差增益,由转子时间常数得出#define Mtr4PropGain I430 ;控制回路增益#define Mtr4MaxIq I469 ;伺服输出限幅值(Iq,力矩电流);用于自动计算的M变量#define Mtr4EstIm M480 ;估计励磁电流,PMAC自动计算Mtr4EstIm->Y:$000237,8,16,S ;以Ixx77为单位#define Mtr4ActId M476 ;实际Id,来自(霍尔)传感器Mtr4ActId->Y:$000239,8,16,S ;以Ixx77为单位#define Mtr4DesVel M455 ;期望速度Mtr4DesVel->X:$00021A,0,24,S ; 1/[Ixx08*32]cts/[Ixx60+1]cyc#define Mtr4ActVel M456 ;实际速度,来自编码器Mtr4ActVel->X:$00021D,0,24,S ; 1/[Ixx09*32]cts/[Ixx60+1]cyc;用于算法的P变量#define Mtr4DesIm P470 ;期望的励磁电流#define Mtr4LastDesIm P471 ;上一周期期望励磁电流#define Mtr4BaseSpeed P472 ;励磁电流饱和时的最大速度(基础转速)#define BaseSpeedFrac P473 ;基础场强(减弱磁通前的磁场强度)的百分比#define Mtr4CtsPerRev P474 ;解码后编码器分辨率(这里为×4);#define Mtr4BaseRPM P475 ;空载基础转速rev/min#define Mtr4BaseKp P476 ;基础比例增益#define Mtr4BaseId P477 ;基础场强下的定子Id#define Mtr4DesId P478 ;非极限值的期望Id#define Mtr4MinIm P479 ;最小励磁电流#define Mtr4Tslip P480 ;实时中断时间/转子时间常数#define MaxIdqSqrd P481 ; Id 与Iq矢量和最大值;;设置常量(在线指令并保存,或上电、后台PLC)BaseSpeedFrac=0.9 ;基础场强的90%Mtr4BaseRPM=1800 ;空载基础速度Mtr4CtsPerRev=2000 ;500线编码器,×4解码;计算带载基础速度cts/msMtr4BaseSpeed=BaseSpeedFrac*Mtr4BaseRPM*Mtr4CtsPerRev/60000;以内部单位重新计算指令速度Mtr4BaseSpeed=Mtr4BaseSpeed*((I10*(I460+1)/8388608)*I408*32Mtr4BaseId=3000 ;低转速指令IdMtr4MinIm=1000 ;高转速指令IdMtr4BaseKp=200000 ;低转速伺服比例增益Mtr4Tslip=Mtr4SlipGain*ServoPeriod*PLC0Period ;单位用于PLCC0 MaxIdqSqrd=32767*COS(30)*32767*COS(30) ;最大矢量励磁电流OPEN PLCC 0 CLEAR;基于速度计算转子期望励磁电流IF (ABS(Mtr4DesVel) < Mtr4BaseSpeed)Mtr4DesIm=Mtr4BaseId ;饱和场强ELSEMtr4DesIm=Mtr4BaseId*Mtr4BaseSpeed/ABS(Mtr4DesVel) ;减弱磁场IF (Mtr4DesIm < Mtr4MinIm)Mtr4DesIm=Mtr4MinIm ;使用最小值ENDIFENDIFMtr4CmdId=(Mtr4DesIm-(1-Mtr4Tslip)*Mtr4LastDesIm)/Mtr4TslipMtr4LastDesIm=Mtr4DesIm ;保存,用于下次查询IF (Mtr4DesIm < Mtr4MinIm)Mtr4DesIm=Mtr4MinIm ;使用最小值ENDIFMtr4MaxIq=SQRT(MaxIdqSqrd-Mtr4CmdId*Mtr4CmdId) ;Iq限制IF (Mtr4EstIm < 0.98*Mtr4BaseId) ;减弱磁场?Mtr4PropGain=Mtr4BaseKp*Mtr4BaseId/Mtr4EstIm ;增加增益用于补偿ELSEMtr4PropGain=Mtr4BaseKp ;使用基础比例增益ENDIFCLOSEInduction Motor Field WeakeningThe speed range of vector-controlled induction motors can be increased by varying the strength of the rotor field as a function of velocity, a technique commonly known as “field weakening”. In Turbo PMAC, a simple program can be used to implement this field weakening functionality. The fundamental strategy in field weakening is to reduce the strength of the magnetic field of the rotor when the velocity is high enough that the back EMF would limit the current that could be used to drive the motor. The field strength should be roughly inversely proportional to the speed in this range. The field strength is controlled through the stator direct current command value, Ixx77 for the motor, but changes are delayed by the relatively long electrical time constant of the rotor. Since Turbo PMAC’s “slip gain” parameter Ixx78 is simply the phase update time divided by the rotor time constant, Turbo PMAC uses the slip gain parameter with an open-loop estimator to calculate the estimated rotor “magnetization current”, which represents the field strength.We can also use the Ixx78 slip gain parameter here to anticipate the delays in changing the rotor magnetization current, and use it to provide “accelerated” changes to the commanded stator direct current and largely compensate for these delays. Because this algorithm does not run every phase cycle, we compute the equivalent slip time constant for PLC 0 – the ratio between the real-time-interrupt period and the rotor electrical time constant.Because the rotor’s magnetic field strength determines the motor’s torque constant, and is therefore a gain term in the overall feedback loop, weakening the field lowers the loop gain. To compensate for this, we change the position loop’s proportional gain term Ixx30 inversely to the estimated rotor magnetization current to keep the overall loop gain approximately constant.This example operates on Motor 4, but it would be simple to change it to other motors. It controls the field based on desired velocity, which has less jitter than the actual velocity measurements. This does require that the actual velocity not deviate too much from the desired velocity. If it cannot be assumed that this is true, actual velocity should be used instead.; Substitutions and definitions; I-Variables#define ServoPeriod I(I19+5) ; Phase cycles per servo cycle#define PLC0Period (I8+1) ; Servo cycles per RTI cycle#define Mtr4CmdId I477 ; Commanded direct current#define Mtr4SlipGain I478 ; From rotor time constant#define Mtr4PropGain I430 ; Controls loop gain#define Mtr4MaxIq I469 ; Servo output limit; M-variables for automatically calculated values#define Mtr4EstIm M480 ; PMAC does automaticallyMtr4EstIm->Y:$000237,8,16,S ; In units of Ixx77#define Mtr4ActId M476 ; From sensors, xformedMtr4ActId->Y:$000239,8,16,S ; In units of Ixx77#define Mtr4DesVel M455 ; Includes overrideMtr4DesVel->X:$00021A,0,24,S ; 1/[Ixx08*32]cts/[Ixx60+1]cyc#define Mtr4ActVel M456 ; From sensorMtr4ActVel->X:$00021D,0,24,S ; 1/[Ixx09*32]cts/[Ixx60+1]cyc; P-variables for algorithm#define Mtr4DesIm P470 ; Desired rotor mag current level#define Mtr4LastDesIm P471 ; Last cycle’s desired level#define Mtr4BaseSpeed P472 ; Max speed for full mag current#define BaseSpeedFrac P473 ; % of base to start weakening#define Mtr4CtsPerRev P474 ; Encoder res after decode ;#define Mtr4BaseRPM P475 ; No-load base speed in rev/min#define Mtr4BaseKp P476 ; Ixx30 prop gain below base#define Mtr4BaseId P477 ; Ixx77 direct current below base#define Mtr4DesId P478 ; Desired Id before limits#define Mtr4MinIm P479 ; Minimum Im value#define Mtr4Tslip P480 ; T(RTI)/T(rotor)#define MaxIdqSqrd P481 ; Sqr of max vect mag of Id & Iq ;; Set constants (on-line and SAVE, or in power-on or background PLC) BaseSpeedFrac=0.9 ; Start weakening at 90% of base Mtr4BaseRPM=1800 ; No-load base speedMtr4CtsPerRev=2000 ; 500-line encoder, x4 decode; Calculate loaded base speed, first in cts/msecMtr4BaseSpeed=BaseSpeedFrac*Mtr4BaseRPM*Mtr4CtsPerRev/60000; Now re-calculate in internal units of commanded velocityMtr4BaseSpeed=Mtr4BaseSpeed*((I10*(I460+1)/8388608)*I408*32Mtr4BaseId=3000 ; Command Id at low speedsMtr4MinIm=1000 ; Command Id at highest speeds Mtr4BaseKp=200000 ; Servo prop gain at low speedMtr4Tslip=Mtr4SlipGain*ServoPeriod*PLC0Period ; In units for PLCC 0 MaxIdqSqrd=32767*COS(30)*32767*COS(30) ; Max current vec mag OPEN PLCC 0 CLEAR; Compute desired rotor mag current based on speedIF (ABS(Mtr4DesVel) < Mtr4BaseSpeed)Mtr4DesIm=Mtr4BaseId ; Full field strength ;ELSEMtr4DesIm=Mtr4BaseId*Mtr4BaseSpeed/ABS(Mtr4DesVel) ; Weakened field IF (Mtr4DesIm < Mtr4MinIm)Mtr4DesIm=Mtr4MinIm ; Use minimum valueENDIFENDIFMtr4CmdId=(Mtr4DesIm-(1-Mtr4Tslip)*Mtr4LastDesIm)/Mtr4TslipMtr4LastDesIm=Mtr4DesIm ; Save for next scanIF (Mtr4DesIm < Mtr4MinIm)Mtr4DesIm=Mtr4MinIm ; Use minimum valueENDIFMtr4MaxIq=SQRT(MaxIdqSqrd-Mtr4CmdId*Mtr4CmdId) ; Quad current limitIF (Mtr4EstIm < 0.98*Mtr4BaseId) ; Weakened field?Mtr4PropGain=Mtr4BaseKp*Mtr4BaseId/Mtr4EstIm ; Raise gain to comp ELSEMtr4PropGain=Mtr4BaseKp ; Use standard gainENDIFCLOSE。