温室自动控制系统设计方案

基于plc控制的温室大棚系统设计

要依据苗圃的最适生长环境来制定温室环境,将最重要的环境因素如温室内空气温度、湿度、光照、二氧化碳浓度作为基本监测和控制项目, 这样避免了太复杂的控制方案。根据温室本身的特点设置了如图2 - 1所示控制系统的总体设计方案。

PLC在工业控制中应用多年,属于大批量生产的产品,其在生产、调试、应用、服务等方面都有一套完备的标准,所以产品质量稳定、可靠性高。

采用PLC成本虽然比单片机高,但要考虑到稳定性、可维护性等综合因素,采用PLC比单片机具有较高的性价比。而且当上位机发生故障时,PLC控制器可以自行实现数据采集、显示和输出等控制,不影响温室的自动运行。

智能温室控制系统将实现对农业生产的准确管理.通过控制器实时监测温室内空气温度、空气湿度、土壤温度、土壤湿度值,使对作物生长环境监测与普通简单温度、湿度计测量相比,更准确、更可靠。人们能够通过这些监测手段实时准确地了解情况,完成相关设备调节,避免了监测误差和监测滞后带来的损失。

智能温室将自动化技术引入了农业生产,为农业科研活动提供了有利的科学手段.通过参数设置及自动数据记录,为农艺工作者完成相关农艺科学研究,了解不同生产条件对作物的生长、品质影响及生产方法的改进,都提供了简便、准确的手段。

PLC温室温度控制系统设计方案

PLC温室温度控制系统设计方案嘿,大家好!今天咱们就来聊聊如何打造一套高效、稳定的PLC 温室温度控制系统。

这个方案可是融合了我10年的写作经验和实践心得,下面咱们就直接进入主题吧!一、系统概述咱们先来简单了解一下这个系统。

这个PLC温室温度控制系统是基于可编程逻辑控制器(PLC)技术,通过传感器实时监测温室内的温度,再通过执行机构对温室内的环境进行调节,从而达到恒定温度的目的。

这套系统不仅智能,而且高效,是现代农业发展的好帮手。

二、系统设计1.硬件设计(1)传感器:选用高精度的温度传感器,如PT100或热电偶,实时监测温室内的温度。

(2)执行机构:选用电动调节阀或者电加热器,用于调节温室内的温度。

(3)PLC控制器:选用具有良好扩展性的PLC控制器,如西门子S7-1200系列。

(4)通信模块:选用支持Modbus协议的通信模块,实现数据传输。

2.软件设计(1)温度监测模块:实时采集温室内的温度数据,并进行显示。

(2)温度控制模块:根据设定的温度范围,自动调节执行机构的动作,实现温室内的温度控制。

(3)报警模块:当温室内的温度超出设定的范围时,发出报警提示。

(4)通信模块:实现与上位机的数据交换,便于远程监控和操作。

三、系统实现1.硬件连接将温度传感器、执行机构、PLC控制器和通信模块按照设计要求进行连接。

其中,温度传感器和执行机构与PLC控制器之间的连接采用模拟量输入输出模块。

2.软件编程(1)温度监测程序:编写程序实现温度数据的实时采集和显示。

(2)温度控制程序:编写程序实现根据设定的温度范围自动调节执行机构的动作。

(3)报警程序:编写程序实现当温室内的温度超出设定的范围时,发出报警提示。

(4)通信程序:编写程序实现与上位机的数据交换。

3.系统调试(1)检查硬件连接是否正确,确保各个设备正常工作。

(2)运行软件程序,观察温度监测、控制、报警等功能是否正常。

(3)进行远程监控和操作,检验通信模块是否正常工作。

基于单片机的温室大棚环境参数自动控制系统

基于单片机的温室大棚环境参数自动控制系统一、本文概述随着科技的发展和现代化农业的需求增长,温室大棚环境参数的自动控制已成为提高农业生产效率、保证农产品质量的重要手段。

本文将介绍一种基于单片机的温室大棚环境参数自动控制系统,该系统能够实时监测并调控温室内的温度、湿度、光照等关键环境参数,以实现最优化的作物生长环境。

本文将首先概述系统的整体架构和工作原理,然后详细介绍各个组成部分的设计和实现,包括传感器选择、单片机编程、执行机构控制等。

还将讨论系统的优点、实际应用情况以及可能存在的问题和改进方向。

通过本文的阐述,旨在为相关领域的研究人员和从业者提供有益的参考,推动温室大棚环境参数自动控制系统的发展和应用。

二、单片机技术概述单片机,全称为单片微型计算机(Single-Chip Microcomputer),是一种集成电路芯片,它采用超大规模集成电路技术把具有数据处理能力的中央处理器CPU、随机存储器RAM、只读存储器ROM、多种I/O 口和中断系统、定时器/计时器等功能(可能还包括显示驱动电路、脉宽调制电路、模拟多路转换器、A/D转换器等电路)集成到一块硅片上构成的一个小而完善的微型计算机系统,在工业控制领域广泛应用。

单片机具有体积小、功耗低、控制功能强、扩展灵活、微型化和使用方便等优点。

单片机技术自20世纪70年代诞生以来,经历了从4位、8位、16位到32位等几大阶段的发展。

随着微处理器、半导体及超大规模集成电路技术的迅猛发展,单片机的技术也在不断进步。

目前,单片机已成为计算机发展和应用的一个重要方面。

在温室大棚环境参数自动控制系统中,单片机作为核心控制单元,负责接收各种传感器采集的数据,并根据预设的控制算法对这些数据进行处理,从而控制温室内的环境参数,如温度、湿度、光照等。

单片机通过其强大的数据处理能力和灵活的I/O控制能力,实现了对温室环境的精确控制,提高了温室大棚的生产效率和产品品质。

单片机还具有高度的集成性和扩展性,可以通过添加不同的外设模块,实现对温室大棚内其他环境参数的监控和控制,如土壤湿度、二氧化碳浓度等。

温室大棚自动控制系统设计说明书

温室大棚自动控制系统设计说明书一、引言温室大棚是一种用于农业生产的重要设施,它能够为作物提供稳定的生长环境,改善生产效率。

为了进一步提升温室大棚的管理水平和自动化程度,我们设计了一套温室大棚自动控制系统。

本文将对该系统的设计进行详细说明。

二、系统概述本系统旨在实现温室大棚内环境的自动监测和控制。

主要包括以下功能模块:1. 温度控制:通过温度传感器实时监测温室大棚内外温度,并根据设定的温度阈值自动调节温室大棚的通风和加热设备,以保持适宜的温度。

2. 湿度控制:利用湿度传感器监测温室大棚内外湿度,并通过控制喷水系统和通风设备,自动调节湿度水平,以满足作物的需求。

3. 光照控制:通过光照传感器实时检测温室大棚内外光照强度,并根据设定的光照阈值,自动控制灯光的开关以及遮阳网的卷取。

4. CO2浓度控制:利用CO2传感器监测温室大棚内CO2浓度,并通过控制通风设备和CO2供应系统,维持适宜的CO2浓度,促进光合作用。

三、硬件设计1. 传感器选择:根据温室大棚内环境监测需求,选择适当的温度传感器、湿度传感器、光照传感器和CO2传感器,并与控制器进行连接。

2. 控制器选择:选择一款功能强大、可靠稳定的控制器,用于接收传感器数据、进行数据处理和控制信号输出。

3. 执行器选择:根据温室大棚的需求,选择适当的通风设备、加热设备、喷水系统、灯光和CO2供应系统,并与控制器进行连接。

四、软件设计1. 数据采集:控制器通过与传感器的连接,实时采集温室大棚内环境的数据,包括温度、湿度、光照强度和CO2浓度。

2. 数据处理:通过对采集的数据进行处理,分析温室大棚内环境的变化趋势,判断当前是否需要进行调控。

3. 控制策略:制定合理的控制策略,根据设定的阈值和作物需求,自动调节通风、加热、喷水、灯光和CO2供应等设备的工作状态。

4. 用户界面:设计一个友好的用户界面,使操作人员能够方便地监控温室大棚内环境的数据,并进行手动控制。

毕业设计之基于单片机的温室大棚自动控制系统

毕业设计之基于单片机的温室大棚自动控制系统温室大棚自动控制系统是一种基于单片机的智能控制设备,旨在通过自动监测和调节环境参数,实现温室大棚内植物生长的最佳条件和增加农作物产量。

本文将探讨温室大棚自动控制系统的设计原理、功能以及其在农业生产中的应用价值。

温室大棚是一种有利于农作物种植的环境,通过温室大棚能够调节大气温度、湿度、二氧化碳浓度等因素,提供良好的种植环境。

然而,由于温室大棚环境参数无法自动调节,需要人工干预,导致工作量大、效率低下。

温室大棚自动控制系统的出现,能够解决这一问题。

温室大棚自动控制系统主要由传感器、执行器和控制器组成。

传感器负责监测环境参数,如温度、湿度、二氧化碳浓度等;执行器通过控制器的信号进行动作,如控制加热、通风、灌溉系统等;控制器则负责采集传感器数据,根据预设的控制策略进行决策,发送控制信号给执行器。

温室大棚自动控制系统具有以下功能:首先,能够实时监测温室大棚的环境参数,获取相关数据,并显示在控制面板上,方便人员了解温室大棚的状态。

其次,能够根据预设的设定值,自动调节温室大棚的温度、湿度、二氧化碳浓度等参数,实现温室大棚环境的精确控制。

最后,能够实现温室大棚内的报警功能,在异常情况下发出警报,并通过手机短信等方式通知操作人员。

温室大棚自动控制系统在农业生产中具有广泛的应用价值。

首先,它能够提高农作物的产量和质量,通过智能控制温室大棚的温度、湿度等参数,为农作物提供最适宜的生长环境。

其次,它能够节约人力资源,自动监测和调节温室大棚的环境参数,减少了人工干预的工作量。

最后,它能够降低能源消耗,通过智能控制加热、通风等设备的使用,实现能源的最优利用。

总之,基于单片机的温室大棚自动控制系统是一种高效、智能的农业生产设备。

通过自动监测和调节环境参数,实现温室大棚内植物生长的最佳条件和增加农作物产量。

它在农业生产中具有广泛的应用价值,可以提高农作物产量和质量,节约人力资源,降低能源消耗。

温室大棚自动化控制系统设计与实现

温室大棚自动化控制系统设计与实现一、引言随着科技的不断进步和农业发展的需求,现代农业越来越多地依赖于自动化技术。

温室大棚自动化控制系统作为农业自动化的重要组成部分,可以提高种植效率,降低劳动成本,改善环境条件,保障农作物的生长。

本文将介绍温室大棚自动化控制系统的设计与实现。

二、温室大棚自动化控制系统的概念与原理温室大棚自动化控制系统是指利用传感器、执行器、控制器等设备,根据农作物的生长环境需求,自动调控温度、湿度、光照、通风等参数,实现对农作物生长环境的精确控制。

其原理是通过传感器对环境参数进行监测,然后通过控制器对执行器进行指令控制,从而实现对温室大棚环境的自动调节。

三、温室大棚自动化控制系统的硬件设计1. 传感器选择与布置:温度、湿度、光照等环境参数是温室大棚生长的关键因素,因此需要选择相应的传感器对这些参数进行准确检测。

同时,要合理布置传感器位置,尽量避免测量误差和干扰。

2. 执行器选择与布置:根据温室大棚的要求,选择合适的执行器进行控制操作。

比如温度控制可以通过风机、加热器等设备来实现,湿度控制可以通过雾化器,通风控制可以通过开关门等方式实现。

3. 控制器选择:温室大棚自动化控制系统中,控制器起到控制传感器和执行器的作用。

可以选择单片机、PLC等控制器,根据实际需求进行配置和编程。

四、温室大棚自动化控制系统的软件设计1. 数据采集与处理:根据传感器采集到的环境参数数据,进行处理和分析,得出决策结果。

可以使用数据采集协议,如MODBUS等。

2. 控制策略设计:根据农作物的需求和环境参数,设计合理的控制策略。

比如温度过高,可以通过控制风机加大通风量以降低温度;湿度过低,可以通过控制雾化器增加湿度等。

3. 用户界面设计:为了方便用户对温室大棚自动化控制系统进行操作和监控,需要设计一个友好的用户界面。

可以通过触摸屏、远程监控等方式实现。

五、温室大棚自动化控制系统的实现与应用1. 系统搭建与调试:按照设计需求和硬件配置,搭建温室大棚自动化控制系统,并进行连通性测试和功能调试。

温室环境自动调节系统设计

温室环境自动调节系统设计

温室环境自动调节系统是基于传感器、控制器和执行器等组成

的自动化控制系统,可以实时感知和调节温室内温度、湿度、二氧

化碳浓度等要素,以达到优化植物生长的目的。

系统设计步骤:

1. 传感器选择:选择适合温室环境的温度传感器、湿度传感器、光照传感器和二氧化碳传感器等,这些传感器需能准确地检测温室

内环境参数。

2. 控制器选择:选择适合温室环境的控制器,控制器应配有合

适的输入输出模块,可对传感器采集的数据进行控制和处理。

3. 执行器选择:选择适合温室环境的执行器,如电动风口、电

磁阀门、温度、湿度等自动控制设备等。

4. 自动控制算法设计:根据采集的传感器数据,使用PID控制

算法、模糊控制算法等将环境参数调节至应有的数值,以满足植物

的生长需求。

5. 系统集成和优化:将传感器、控制器和执行器通过电路连接,生成完整的自动化系统。

在实际应用中,需要不断调试和优化系统

参数,以使系统能够更好地满足环境参数要求。

总之,温室环境自动调节系统设计需要综合考虑物理环境、传

感器、控制器、执行器和自动控制算法等多个元素,通过系统集成

和优化来实现动态调节和控制。

温室大棚控制系统

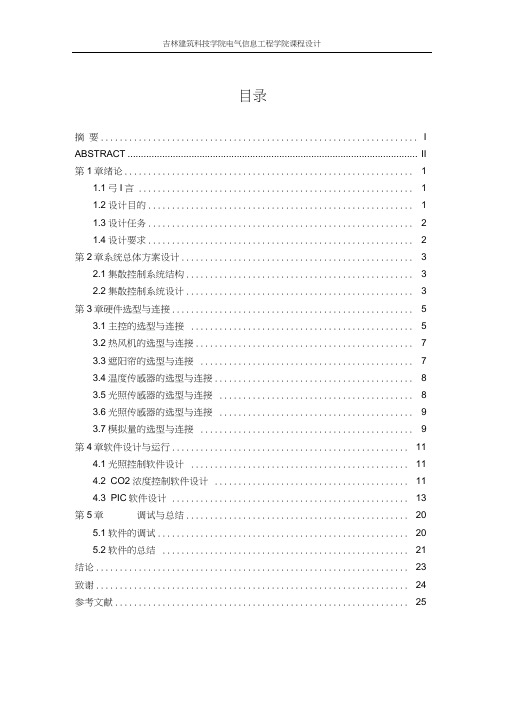

目录摘要 (I)ABSTRACT (II)第1章绪论 (1)1.1弓I言 (1)1.2设计目的 (1)1.3设计任务 (2)1.4设计要求 (2)第2章系统总体方案设计 (3)2.1集散控制系统结构 (3)2.2集散控制系统设计 (3)第3章硬件选型与连接 (5)3.1主控的选型与连接 (5)3.2热风机的选型与连接 (7)3.3遮阳帘的选型与连接 (7)3.4温度传感器的选型与连接 (8)3.5光照传感器的选型与连接 (8)3.6光照传感器的选型与连接 (9)3.7模拟量的选型与连接 (9)第4章软件设计与运行 (11)4.1光照控制软件设计 (11)4.2 CO2浓度控制软件设计 (11)4.3 PIC软件设计 (13)第5章调试与总结 (20)5.1软件的调试 (20)5.2软件的总结 (21)结论 (23)致谢 (24)参考文献 (25)随着社会经济的快速增长,人民生活水平不断提高,资源短缺、环境恶化与人口剧增的矛盾越来越突出。

传统农业大棚生产中,主要依靠人力、畜力和各种手工工具以及一些简单的机械动作,农业科技含量、装备水平相对滞后,浇水、灯光、施肥等控制全凭经验、靠感觉,导致农业大棚生产率低下、产量增长缓慢,从而阻碍了农业技术的进步以及生产工具的创新。

据此,特设计了智能化农业大棚控制系统。

设计目标指在实现对农业大棚内的温度、适度、光照、二氧化碳浓度、土壤酸碱度等环境进行智能化的采集,并通过PC主机对大棚进行无人管理,达到节省资源、提高效率的目的。

该智能农业大棚主要包括:智能通风控制、智能补光、智能灌溉、大棚空气质量(C02)自动调整等组成部分。

关键词:智能;采集;管理ABSTRACTWith the rapid growth of social economy and the continuous improvement of people's living standards, the contradiction between shortage of resources, en vir onmen tal deteriorati on and populati on in crease is beco ming more and more prominent. In traditi onal agricultural gree nhouse product ion, mainly rely on man power, ani mal power and various hand tools as well as some simple mecha nical actions, agricultural scie nce and tech no logy content, equipme nt level is relatively lagging behind, watering, lighting, fertilization and other control all rely on experience, rely on feeling, resulting in low productivity and slow yield growth in agricultural gree nhouse,thus hin deri ng the progress of agricultural tech no logy and inno vati on of product ion tools. Accord ing to this, the in tellige nt agricultural gree nhouse con trol system is specially desig ned.The desig n objective refers to the realizati on of the temperature, Appropriate, light, carb on dioxide concen trati on, soil pH and other en vir onments for in tellige nt collecti on, and through the PC host to the gree nhouse unmanned man ageme nt, to achieve the purpose of sav ing resources and impro ving efficie ncy.And the intelligent agricultural greenhouse mainly includes: intelligent ventilation control, intelligent light supplement, intelligent irrigation, greenhouse air quality (C02) automatic adjustme nt and other comp onen ts.Keywords: Single chip computer; Intelligence; Collection; Manageme第1章绪论1.1引言温室又称暖房,是用来栽培植物的设施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(此文档为word格式,下载后您可任意编辑修改!)参赛题目:温室自动控制系统队长:朱继田队员:杨建成陶文波温室自动控制系统摘要:(300字以内)温度是一种环境参数,温度自动控制在工农业生产中具有非常重要的作用。

半导体制冷器(TEC)是一种比较先进的制冷装置,因为其小型化、无噪声、无污染的特点,在各种温度控制领域得到了广泛的应用,因此研究半导体制冷器温度的测量方法和设计灵活精确的温度自动控制系统具有重要的意义。

文章介绍了一种温度自动控制系统,该系统采用ATMEL公司的高密度、非易失性存储技术生产,兼容标准MCS-51指令系统,AT89C52低电压、高性能半导体制冷器等元件。

单片机通过温度传感器获取当前温度,进而控制半导体制冷器工作。

一、方案设计和论证本系统由四大部分组成:1、温度检测装置;2、控制系统;3、执行机构;4、显示同步。

在其中2部分控制系统中,由于ATMEL公司的AT89C52单片机具有高密度、非易失性、低电压、高性能等优点,且满足本系统和电子设计大赛的两方面要求,因此采用AT89C52作为微控制器,该部分方案设计将在文章第三、四部分详细介绍。

以下主要针对温度检测系统及执行机构两方面的内容进行方案设计和论证。

模块1 温度检测装置方案设计对于温度的自动控制系统而言,温度检测是整个系统设计的第一步。

如何选择温度传感器是这块电路的关键,它是直接影响整个系统的性能与效果的关键因素之一。

方案:选用数字式温度传感器DS18B20论证:数字温度传感器DS18B20最大特点之一是采用了单总线的数据传输,直接输出数字信号。

与传统的热敏电阻等测温元件相比,它能直接读出被测温度,并且可根据实际要求通过简单的编程实现9~12位的数字值读数方式。

因此便于单片机处理及控制,节省硬件电路。

该系统可以由数字温度计DS18B20和AT89C52单片机直接构成的温度测量装置。

不仅如此,DS18B20最小分辨率为0.0625℃,满足该题温度分辨率为0.1℃的要求,因此温度传感器选用DS18B20。

模块2 执行机构对于温度的自动控制系统而言,温度执行机构是整个系统设计最核心的一步。

温度执行机构的构建直接影响整个控制模块的工作方式和效率。

方案一:可控硅调功器电路论证可控硅调控器电路是利用双向可控硅管和加热丝串接在交流220V、50Hz回路。

在给定周期T内,AT89C52只要改变可控硅管的接通时间便可改变加热丝功率,以达到调节温度的目的。

显然可控硅在给定周期T的100%时间内接通时间的功率最大。

显然,对功率的调节从而调节温度达不到制冷效果,即使是通过外加风扇来带走外部热量也达不到,故不用此方案。

体按照特殊的结构组成的一种制冷装置,其基本原理是珀耳贴效应。

为了满足系统设计要求,缩短温度调节时间,需要对制冷器的安装进行论证。

一般情况下,该制冷片的制热效果较好,这里不做讨论,主要论证制冷片的制冷效果。

方案1:两片级联方式制冷为了获得更大的制冷功率,该方案采取两片级联的方式进行制冷,即将一片制冷片的冷端与另一片制冷片的热端粘贴在一起,组成一个功率更大的制冷片。

安装时,将级联方式的冷端放置在密封盒内,将热端安装在密封盒外。

方案2:单片水冷方式制冷为了使制冷器工作在最高效率的状态下,需要对其热端进行高效率散热。

该方案采用水冷方式对单片制冷片的热端进行冷却,从而达到降低制冷片冷热端温差的目的。

查阅大量资料表明,降低制冷片冷热端的温差能够明显提高制冷片的工作效率,从而获得较高的制冷功率,缩短温度调节时间。

方案3:单片风冷方式制冷为了加快制冷片的散热,外加风扇,通过风的流动带走制冷片中的热量,提高效率。

安装时,风扇贴近安装在密封盒外的热端。

论证:选用方案一将两片级联方式的制冷效果不明显,其原因可能有以下几方面:1、系统热端散热较慢导致热量累计,影响制冷片正常工作,散热装置需要进一步优化。

2、级联方式功率不匹配,即两片制冷片的功率不能设计成完全一致,其中一片的制冷量不能完全吸收另一片的导出热量,导致热量累计,影响制冷片工作,改进方式:做大量试验,给制冷片提供不同工作电压,使其工作在正常工作状态。

3、系统冷端散热慢导致热量累计,影响制冷片正常工作,散热装置需要进一步优化。

方案二提到的水冷的确可以提高制冷的效率,但是水冷的外围循环系统将大大限制了使用环境,加大了系统的成本,而且结构复杂,不易操作。

由于实验的条件限制,比较而言,方案三,外围设备简单,操作容易,可用范围广。

因此,选择方案三。

二、系统总体设计该温度自动控制系统由三大部分组成: 1、温度检测装置;2、控制系统;3、执行机构。

其系统框图如下:其中,温度检测装置采用单总线DS18B20数字温度传感器;控制系统是系统工作时,单片机首先读取默认设置温度,该温度可以通过键盘进行修改;单片机读取DS18B20的数据检测木盒内温度,并将检测的温度与设置温度进行对比,通过模糊控制PID算法,从而控制制冷器的工作状态;在执行部分的驱动电路中需要采用 MOSFET管IRFP460A进行PWM驱动控制模块。

为了能使半导体制冷器工作在制热和制冷两种状态,还需要在驱动电路采用继电器进行电流换向,并通过它进行电气隔离,继电器再接通制冷片进行温度调节。

继电器用NPN 三极管SKT9013驱动。

如果温度超出上下限值,系统将会报警,同时系统自动停机。

系统的所有工作状态都通过1602液晶屏(LCD)显示。

三、主要单元电路原理及理论分析与计算该系统硬件电路主要由四部分组成:1、传感器电路;2、单片机最小系统电路;3、驱动电路:4、报警电路。

其中第一部分传感器电路只包含单总线DS18B20数字温度传感器,因此连接非常简单。

第二部分单片机最小系统电路由单片机和电源、键盘、LCD显示等组成,这里不做详细介绍,下面的软件设计里面会有介绍。

下面对驱动电路和报警电路进行分析,其原理图如下所示:驱动电路由两个单片机管脚控制,分别是P3.5脚和P3.6脚。

其中,P3.5经过NPN型三极管9013反向驱动后,控制MOSFET管IRFP460A的截止和导通;P3.5上的PWM脉冲控制MOSFET管,从而达到控制制冷片电流的目的。

P3.6经过NPN型三极管9013反向驱动后,驱动两个单刀双掷的继电器。

两个继电器组成一个可控的双刀双掷开关,从而达到交换电流方向的目的。

在该部分用一个双刀双掷的继电器比较好,由于实验室材料缺乏的原因,所以这里用两个单刀双掷的继电器代替。

四、算法与软件设计1.系统的控制算法PID 控制是指比例、积分、微分控制,实现PID 控制的装置称为PID 调节器。

传递函数为:)()()(S S11KK S K S 1K K K S G v i p d p C ττ++=++= 式中:K 为其它环节总增益;为比例系数;为积分系数;为微分系数;;。

比例控制可快速、及时、按比例调节偏差,提高控制灵敏度。

但是有静差,控制精度低。

积分控制能消除偏差,提高精度、改善稳态性能,但是容易引起震荡,造成超调。

微分控制是一种朝前控制,能调节系统速度、减小超调量、提高稳定性,但是其时间常数过大会引入干扰、系统冲击大,过小则调节周期长、效果不显著。

比例、积分、微分控制相互配合,合理选择PID 调节器的参数,即比例系数、积分时间常数和微分时间常数,可迅速、准确、平稳的消除偏差,达到良好的控制效果。

采用增量式算法位置式输出PID 算法:)(i 2d i i i 1-i i 1-i i e e e Kp U U U U ∆⋅+⋅+∆+=∆+=ττ式中:,,为设定值与i 次实测值的偏差;;T 为采样周期,为积分时间,为微分时间。

上式为PID 控制软件的编程依据。

参数的选取是在参考经验数据的基础上用实验法确定,本系统中取,,,,这些参数在运行时刻适当调整,以获得满意的效果。

2、软件设计主程序包括初始化、按键设置及控制模块和显示模块的调用。

温度信号的采集、控制算法以及温度显示和时间等功能的实现由各子程序完成。

软件的主要流程是:利用DS18B20测量到的温度值与设定的温度进行比较,根据得到的偏差和偏差的变化率计算控制量,输出PWM 信号控制MOSFI 管驱动制冷片。

启动、停止以及给定值通过键盘利用外部中断产生,有按键输入时则调用中断服务程序。

否是否是不一致一致否控制算法流程图是主程序流程图五、系统测试及分析1、测试环境模拟测试:用Proteus软件进行部分模块的模拟测试地点:主教6012、测试仪器1、带温度测试的数字万用表一块2、输出12V,10A开关电源3、测试方法在电路设计安装完成,软件调试完成后对设计结果进行总体调试,测试工作包括三部分:a、在室温情况下,分别在5℃,10℃,15℃,20℃,25℃,30℃,35℃时,记录系统显示温度与带温度测量装置的万用表显示温度。

b、在室温情况下,设定系统温度为5℃,对系统进行降温,并每分钟记录系统当前温度。

c、测试温度控制精度,将设定温度分别调整到10℃,15℃,20℃,25℃,30℃,35℃,记录系统温度偏移值,并记录温度每提高5℃所经过的时间。

4、测试数据a、对比万用电表系统温度测量误差表。

b、降温测试数据记录表c、温度控制测试记录表5、进行结果及误差分析六、总结经过团队几天的努力,设计了自动温度控制装置,测量精度和测量范围在理论上基本达到了设计要求,在电路设计制作过程中较深入的了解了温度自动控制原理和控制方法。

了解了ATMEL公司器件AT89C52单片机的使用方法。

学习了单的使用方法。

了解了制冷技术的新方法。

在学习设计的过程中,发现主要有以下几个难点:1、18B20的时序非常严格,一旦时序紊乱将不会有任何结果。

2、半导体制冷片的效果固然是好,但是功率大,如何在实际中平衡还要进一步探索。

3、PID控制算法的理解与运用,如何使用好驱动电路。

在报警系统的意义探讨时,各有看法,最终敲定于提示“设置无效”和“超出工作范围”。

在进行设计的过程中,我们综合成本,环境等因素选择简单,易操作的方案,系统的性能还有提升空间,理论只是思想的建立,如何让它成为现实,还有更大一步需要去努力。

参考文献:1、盐城工学院学报(自然科学版)2006年第19卷第4期2、肖衡,陈春俊- PID温度控制装置的电路设计- 西安交通大学机械工程学院3、徐爱钧—《单片机原理实用教程》-电子工业出版社4、杨三青-《过程控制》-华中科技大学出版社5、《基于51单片机的温度测量系统》-中文核心期刊《微计算机信息》(嵌入式与SOC)2007年第23卷第1-2期6、高加林、郭微波《一种高效率TEC温度控制器的设计》-《集成电路通信》2007年3月第25卷第一期由于篇幅有限,详细资料见电子文档模拟加热显示模拟制冷显示。