水泥熟料的组成培训资料

水泥熟料的成分

水泥熟料的成分水泥熟料主要由以下几种化学成分组成:三氧化二铝(Al2O3)、二氧化硅(SiO2)、三氧化二铁(Fe2O3)、四氧化三铝(Al2O3·3SiO2)、二氧化钙(CaO)和二氧化镁(MgO)。

这些成分的比例和性质对水泥的品质和性能有着重要的影响。

三氧化二铝是水泥熟料中的重要成分之一。

它可提高水泥的强度和耐久性,同时还具有促进水泥凝结的作用。

二氧化硅也是水泥熟料的主要成分之一,它的存在可以提高水泥的硬度和抗压强度。

三氧化二铁是水泥熟料中的另一个重要成分。

它的存在可以增加水泥的颜色,使其呈现出红褐色或黄色。

此外,三氧化二铁还可以影响水泥的早期强度发展和抗硫酸盐侵蚀性能。

四氧化三铝是水泥熟料中的主要成分之一。

它的存在可以提高水泥的力学强度和抗压强度。

同时,四氧化三铝还可以影响水泥的水化速度和水化热。

二氧化钙是水泥熟料的主要成分之一,它的存在可以促进水泥的早期硬化和强度发展。

此外,二氧化钙还可以影响水泥的体积稳定性和耐久性。

二氧化镁是水泥熟料中的次要成分之一。

它的存在可以改善水泥的抗压强度和耐久性。

水泥熟料的成分和比例直接影响着水泥的性能和用途。

不同的水泥熟料可以生产出不同性能的水泥,如硅酸盐水泥、铝酸盐水泥和磷酸盐水泥等。

因此,在生产过程中,需要根据不同的需求选择合适的水泥熟料成分和比例。

水泥熟料的成分是制造水泥的重要因素之一。

三氧化二铝、二氧化硅、三氧化二铁、四氧化三铝、二氧化钙和二氧化镁是水泥熟料中的主要成分。

它们的存在和比例直接影响着水泥的性能和品质。

通过合理调配和控制水泥熟料的成分,可以生产出符合不同需求的高性能水泥。

水泥工艺资料培训资料

水泥工艺资料培训资料水泥工艺培训资料1. 水泥的生产流程- 原料准备:水泥的制造需要石灰石、粘土和煤炭等原料。

在生产之前,这些原料需要经过破碎、混合和研磨等处理。

- 原料煅烧:在水泥熟料窑中,原料会被煅烧成为一种叫做熟料的物质。

这个过程中,原料会经历干燥、预热、解碳和煅烧等阶段。

- 熟料研磨:熟料经过煅烧后,需要经过研磨的过程,以获得所需的细度和颗粒大小。

- 混合和调定水泥:熟料加入适量的石膏和适量的水进行混合和调定,以制成不同类型和强度的水泥。

- 包装和储存:最后,水泥被包装成袋装或散装,并存放在干燥的仓库中,以保持其质量。

2. 水泥生产中的重要工艺参数- 温度控制:煅烧过程中的温度对熟料的质量至关重要。

过高的温度会导致熟料烧成不完全,而过低的温度则会影响熟料的活性。

- 细度调节:熟料研磨的细度会影响最终水泥的强度和活性。

细度调节的目标是保证水泥的性能符合规定的标准。

- 配料比例:用于制备熟料的原料配比也是关键。

不同的石灰石和粘土的含量比例会对水泥的强度和性能产生影响。

3. 水泥生产中的相关设备- 破碎设备:用于将原料破碎成所需大小的颗粒,常用的有颚式破碎机和磨辊机等。

- 窑炉设备:常见的有旋转窑和立式窑两种。

旋转窑适用于较大规模的生产,而立式窑适用于小规模生产。

- 研磨设备:研磨是将熟料研磨成所需细度的关键步骤,常见的有球磨机和立式磨等。

- 输送设备:用于原料和熟料的输送,确保生产过程的顺利进行。

常用的有皮带输送机和桶式提升机等。

4. 水泥生产中的环境保护- 窑炉排放净化:窑炉排放中的颗粒物和废气需要通过净化设备进行处理,以减少对环境的污染。

- 固体废物处理:工艺中产生的固体废物需要经过合理的处理和利用,减少对环境的负面影响。

- 节能减排:水泥生产过程中的能源消耗是一个重要的问题,通过改进工艺和使用高效设备,可以降低能源消耗和排放。

以上是水泥工艺的一些基本资料,希望对您的工作有所帮助。

如需了解更多细节和深入了解水泥工艺,请参考相关专业书籍和资料。

水泥工艺知识培训讲义

水泥工艺知识培训讲义一、水泥生产的一般知识:1.何为熟料?它含有哪几种矿物?所谓熟料,就是以氧化钙,氧化硅为主要成分的原料为主要原料,另加部分校正原料如铁粉等,以适当比例配制成生料,经高温煅烧至部分熔融,经冷却而获得的圆形颗粒物料。

熟料中含有4种矿物:(1)硅酸三钙,分子式为3CaO.SiO2,简写为C3S;(2)硅酸二钙,分子式为2CaO.SiO2, 简写为C2S;(3)铝酸三钙,分子式为3CaO.Al2O3,简写为C3A;(4)铁铝酸四钙,分子式为4CaO.Al2O3.Fe2O3,简写为C4AF。

熟料中各种矿物含量一般为C3S: 45%--59%, C2S:17%--30% ,C3A:6%--11% ,C4AF:10%--18%。

2.熟料中含有哪些氧化物?含量各是多少?熟料中所含氧化物有:氧化钙(CaO),二氧化硅(SO3),三氧化二铁(Fe2O3)及少量氧化镁(MgO),三氧化硫(SO3),氧化钾(K2O),其含量一般为:CaO; 64%--68% ; SiO2: 20%--24%;Al2O3: 4%--7%; Fe2O3: 3%--5.5%;MgO:<4.5%;SO3<1%;K2O+Na2O<1%3.熟料中各氧化物的来源及对煅烧的影响?熟料中的CaO 主要来源于石灰质原料,SiO2 主要来源于粘土,砂岩,Al2O3 主要来源于粘土或矾土;Fe2O3主要来源于铁粉,铁矿渣;MgO主要来源于石灰质原料,SO3主要来源于煤,石膏等;K2O+Na2O主要来源于粘土,煤灰。

CaO是熟料中的主要碱性氧化物,是生成C3S, C2S, C3A, C4AF等矿物不可少的成分,保持合适的CaO含量是提高熟料标号的必要措施之一,但含量过高或过低,将直接影响煅烧的难易程度。

SiO2是熟料中的酸性氧化物,经高温煅烧后可与CaO化合生成C3S, C2S, 其含量直接影响到C3S和C2S的生成,影响到熟料质量。

但其含量高时,烧成困难,不易结块,粘性低,不易挂窑皮,易产生“飞砂”现象。

第三章 熟料的组成

KH实际上表示了熟料中C3S与C2S百分含量的 比例。KH越大,则硅酸盐矿物中的C3S的比例 越高,熟料强度越好,故提高KH有利于提高 水泥熟料质量。但KH过高,熟料煅烧困难, 必须提高煅烧温度,延长煅烧时间,否则会出 现f-CaO,同时窑的产量低,热耗高,窑衬工 作条件恶化。 为使熟料顺利形成,不致因过多的游离石灰而 影响熟料的质量,通常,在工厂条件下,石灰 饱和系数一般控制在0.82~0.96之间。 值得一提的是,各国用于控制石灰含量的率值 公式有所不同,常见的有: 水硬率HM,石灰标准值KSt,李和派克石灰 饱和系数LSF。

KH

C3 S 0.8837C2 S C3 S 1.3256C2 S

从上式中可知: 当C3S=0时,KH=0.667,这时,熟料中只有 C2S,C3A,C4AF而无C3S; 当C2S=0时,KH=1,此时,熟料中无C2S,只 有C3S,C3A,C4AF。 所以KH值介于0.667~1.0之间。

CaO CaO游 1.65 Al2O3 0.35Fe2O3 0.7 SO3 2.8( SiO2 SiO2 游 )

KH

KH

CaO CaO游 1.1 Al2O3 0.7 Fe2O3 0.7 SO3 2.8( SiO2 SiO2 游 )

石灰饱和系数与矿物组成的关系可用下式表示:

四.熟料矿物组成的计算

(一)石灰饱和系数法 (二)鲍格法(代数法) (三)熟料真实矿物组成与计算矿物组 成的差异 1.固溶体的影响 2.冷却条件的影响 3.碱和其他微组分的影响

思考题

1.推导石灰饱和系数KH公式? 2.KH过低和过高将会对熟料质量、窑的操作产生怎样 的影响? 3. SM过低和过高将会对熟料质量、窑的操作产生怎样 的影响? 4 .下列水泥是什么品种的水泥? A. 91.5%熟料,5%石灰石,3.5%石膏; B. 91%熟料,5%矿渣,4%石膏; C. 96%熟料,4%石膏; D. 82%熟料,15%矿渣,3%石膏; E. 81.5%熟料,5%窑灰,10%火山灰,3.5%石 膏;

水泥熟料组成及特性.ppt

• KH值对熟料质量和煅烧的影响

• 在生产中,适当提高KH值,可以改善熟料强度,提高熟料的质量。

• KH值过高,则会使需要的煅烧温度升高,保温时间过长,耐火砖寿 命减短,同时易产生f-CaO,降低熟料煅烧的产量和质量; • KH值过低,虽然煅烧温度降低,升温速度加快,但熟料中硅酸盐矿 物含量尤其是C3S降低,不仅煅烧时易结大块,同时也会使熟料易粉 化,熟料的强度降低,同样也不可取。

Байду номын сангаас

耐化学侵蚀性 干缩性

各组分比例不同,水泥技术性质发生相应变化,可根据工程需要,改变组分可 制备不同性能的水泥。

第四节 水泥熟料组成及特性

3.矿物结构

硅酸盐水泥是一种多种矿物的聚集体

水泥熟料在显微镜下的内部结构见图2.3。

图2.3 显微镜下观察到的水泥熟料抛光薄片

第四节 水泥熟料组成及特性

在水泥熟料抛光薄片中: C3S---为光亮的棱角形晶体; C2S---为深色倒圆角的晶体; C3A---一般呈不规则的微晶体,如点滴状、矩形或柱状,由于反光能力弱,在反光镜 下呈暗灰色,常称为黑色中间相;

第四节 水泥熟料组成及特性

2.9 硅酸盐水泥熟料主要矿物组成的特点

矿物组成

C3S

主

要

特

点

硅酸盐水泥中最主要的矿物成分,对硅酸盐水泥性质有重要影响。遇水反 应速度较快,水化热高,水化产物对水泥早期和后期强度起主要作用

C2S

硅酸盐水泥中的主要矿物成分,遇水反应速度较慢,水化热很低,水化产 物对水泥早期强度贡献较小,但对水泥后期强度起重要作用,耐化学侵蚀 性和干缩性较好

为防止晶型由β型向γ型转变,目前采用两种途径,一种途径为烧制熟料时, 采用急冷,使β-C2S来不及转变为γ-C2S,而以β-C2S型保持下来。另一种途径, 是采用加入少量稳定剂,如P2O5(或磷酸钙)、V2O5、Mn2O3、Cr2O3、BaO等, 使之溶入β-C2S或α´-C2S中形成固溶体,阻止其转变。

水泥工艺学水泥熟料的组成详解课件

水泥熟料是一种具有高活性的矿 物质,是制造水泥的重要原料。

水泥熟料的特点

水泥熟料具有高活性,可以与水发生反应,产生具有胶结性的物质。

水泥熟料是一种不可再生的资源,其消耗量较大,因此需要合理利用。

水泥熟料的生产流程

破碎:将矿物质原 料进行破碎,以便 于混合和磨细。

磨细:将混合后的 矿物质原料进行磨 细,以便于烧结。

密度

总结词

水泥熟料的密度是指单位体积的质量,是反映其致密程度的 指标。

详细描述

水泥熟料的密度可以通过比重瓶法进行测定,该方法是一种 简单而实用的方法。通过比重瓶测定水泥样品的质量和体积 ,从而得到其密度。水泥熟料的密度对其强度、耐磨性和耐 久性等方面有重要影响。

比表面积

总结词

水泥熟料的比表面积是指单位质量的水泥颗粒所具有的表面积。

主要提供钙含量,一般使用石灰岩、大理岩 等。

粘土质原料

主要提供硅铝含量,一般使用页岩、陶土等 。

校正原料

用于补充其他原料的不足,一般使用铁矿、 砂岩等。

配料比例和工艺条件

硅酸盐水泥熟料的基本配料比例:石灰质原料占

01

45%-50%,粘土质原料占30%-35%,校正原料占

15%-20%。

02 高炉矿渣作为校正原料时,石灰质原料应适当增加。

03

硫化物和硫酸盐矿物对水泥的安 定性有一定影响。

04

03

水泥熟料的物理性质

细度

总结词

水泥熟料的细度是指其颗粒大小的度量,细度对水泥的需水性、硬化速度、强度和收缩性能等方面有 重要影响。

详细描述

水泥熟料的细度可以通过各种方法进行测定,如筛分法、激光粒度仪法等。筛分法是一种常用的方法 ,通过不同孔径的筛子对水泥样品进行筛分,从而得到水泥颗粒的分布情况。激光粒度仪法则是一种 较为先进的方法,能够快速准确地测定水泥颗粒的分布和大小。

水泥熟料的成分

水泥熟料的成分水泥熟料是制造水泥的重要原料之一,它的成分直接影响到水泥的性能和质量。

本文将从化学成分、物理性质和生产工艺等方面,详细介绍水泥熟料的成分。

一、化学成分水泥熟料主要由矿物质和燃料组成。

常见的矿物质有石灰石、黏土、铁矿石等。

石灰石是水泥熟料的主要原料,其主要成分是氧化钙(CaO)和二氧化硅(SiO2)。

黏土是另一个重要的原料,其主要成分是氧化铝(Al2O3)和二氧化硅。

铁矿石的加入可以调节水泥的性能,同时提供氧化铁(Fe2O3)的含量。

二、物理性质水泥熟料的物理性质包括颗粒大小、比表面积和密度等。

颗粒大小直接影响到水泥的硬化速度和强度发展。

一般来说,颗粒越细小,水泥的强度越高。

比表面积是指单位质量水泥熟料的表面积,一般用平方米/千克(m2/kg)来表示。

比表面积越大,水泥的水化反应速度越快,强度发展也越好。

密度是指单位体积水泥熟料的质量,一般用千克/立方米(kg/m3)来表示。

密度的大小与水泥的强度和耐久性有密切关系。

三、生产工艺水泥熟料的生产工艺主要包括矿石破碎、磨矿、混合、烧成和熟料磨等环节。

首先,矿石经过破碎机的破碎,变成适合磨矿的颗粒大小。

然后,磨矿机将破碎后的矿石与适量的燃料一起磨成细粉。

磨好的矿石和燃料混合后,进入回转窑进行烧成。

在窑中,矿石和燃料发生化学反应,生成水泥熟料。

最后,熟料经过熟料磨机的磨碎,成为细粉,即可用于制造水泥。

水泥熟料的成分对水泥的性能有着重要影响。

不同成分的熟料可以制备出不同性能的水泥,满足不同工程的需求。

例如,高炉矿渣水泥的熟料中加入高炉矿渣,可以提高水泥的耐久性和抗硫酸盐侵蚀性能。

硅酸盐水泥的熟料中加入适量的粉煤灰,可以改善水泥的流动性和抗裂性能。

水泥熟料是水泥生产过程中不可或缺的原料,其成分、物理性质和生产工艺对水泥的性能和质量有着重要影响。

了解水泥熟料的成分,可以更好地控制水泥的质量,满足不同工程的需要。

在未来的水泥工业发展中,研究和优化水泥熟料的成分和生产工艺,将是提高水泥品质和降低生产成本的关键。

水泥熟料的组成

若IM小于0.64,则熟料矿物组成为C3S、

C2S、C4AF和C2F,同理可将C4AF改写成 C2A和C2F ,可得:

KH=CaO-1.1Al2O3-0.7Fe2O3/2.8SiO2

如果考虑熟料中还有游离CaO,游离SiO2和石 膏,则上面两式分别为:(上式适用条件为 IM≥0.64,下式适用条件为IM<0.64)

膏;

3.3 熟料组成设计

熟料矿物组成的选择,一般应根据水泥的 品种和强度等级、原料和燃料的品质、生料 制备和熟料煅烧工艺综合考虑,以达到优质 高产低消耗和设备长期安全运转的目的。

(一)水泥品种和强度等级

若要求生产普通硅酸盐水泥,则在保证水泥强度等级以及正 常凝结时间和良好安定性的条件下,其化学成分可在一定范围 内变动。可以采用高铁、低铁、低硅、高硅、高饱和系数低饱 和系数等多种配料方案。但要注意三个率值配合适当,不能过 份强调某一率值。强度等级要求高的熟料,其KH或SM要求应 高些;反之,可要求低些。一般情况下,采用高KH时,应适当 降低SM;采用高SM时,应适当降低KH;同时采用高KH和高 SM,由于需要较高的煅烧温度,实际生产中C3S往往难以反应 完成,会有较多f-CaO产生,影响水泥的安定性。

课堂测验题:

1.请推导IM<0.64时的KH公式。 2.某熟料中SiO2含量为20%,已知与SiO2化合的

CaO含量为50.4%,试计算该熟料的KH。(已知分 子量分别是:Si:28,O:16,Ca:40, Fe:56, Al:27) 3.请说明熟料粉化的原因。 4.水泥粉磨时,为什么要加入石膏?但又为什么 要限制其掺量?

为使熟料顺利形成,不致因过多的游离石灰而 影响熟料的质量,通常,在工厂条件下,石灰 饱和系数一般控制在0.82~0.96之间。

水泥熟料的成分

水泥熟料的成分

水泥熟料是制造水泥的重要原料,其成分对水泥的质量和性能有着重

要影响。

水泥熟料主要由四种化合物组成,分别是三钙硅酸盐(C3S)、二钙硅酸盐(C2S)、三钙酸盐(C3A)和四钙铝酸盐(C4AF)。

三钙硅酸盐(C3S)是水泥熟料中含量最高的化合物,其含量通常在

50%~70%之间。

C3S是水泥中最重要的硬化化合物之一,它能够在

水泥中形成坚硬的石灰石结晶体,从而赋予水泥优异的强度和耐久性。

二钙硅酸盐(C2S)是水泥熟料中含量第二高的化合物,其含量通常在10%~30%之间。

C2S的硬化速度比C3S慢,但其硬化后的产物比

C3S更加稳定,能够提高水泥的耐久性和抗化学侵蚀性。

三钙酸盐(C3A)是水泥熟料中含量较低的化合物,其含量通常在

5%~10%之间。

C3A能够促进水泥的早期硬化,但同时也会导致水泥的收缩和开裂,因此在水泥中的含量需要控制在一定范围内。

四钙铝酸盐(C4AF)是水泥熟料中含量最低的化合物,其含量通常在

5%~10%之间。

C4AF能够提高水泥的早期强度,但同时也会降低水

泥的耐久性和抗化学侵蚀性。

除了以上四种化合物外,水泥熟料中还含有少量的游离石灰(CaO)、游离氧化镁(MgO)、游离氧化钠(Na2O)等物质。

这些物质虽然含量很少,但对水泥的性能也有着一定的影响。

总之,水泥熟料的成分对水泥的质量和性能有着重要影响。

在生产水

泥时,需要根据不同的需求和要求,合理控制水泥熟料中各种化合物

的含量,以获得优质的水泥产品。

水泥工艺学第三章水泥熟料的组成

(3)二次游离氧化钙

熟料慢冷或还原气氛下,结构不稳定的C3S分解而形 成的氧化钙,以及熟料中碱等取代熟料矿物中的氧化钙而 形成,由于氧化钙化合后又游离出来,故称为二次游离氧 化钙。这部分氧化钙也经过了高温煅烧,并分散在熟料中, 水化较慢,对水泥的安定性也有一定影响。 在实际生产中,通常所指的游离氧化钙主要是指“死 烧状态”下的一次游离氧化钙。 f- CaO是影响水泥安定性的最主要的因素。降低fCaO含量,提高其活性,适当提高水泥的粉磨细度均有利于 改善f- CaO对安定性的影响。为确保水泥质量,一般回转 窑熟料中f- CaO应控制在1.5%以下,立窑熟料中考虑有部 分为欠烧,应控制在3.0%以下。

第三节 熟料矿物组成的计算

岩相分析法:在显微镜下测出单位面积中各矿物所占

的百分率,再乘以相应密度,得到各种 矿物含量。

X射线法: 通过各种射线和光谱分析仪器来定量分 红外光谱法: 析。 化学组成计算法:通过化学成分进行换算

岩相法测定结果可靠,符合实际情况,但当矿物晶体小 时,可能因重叠而产生误差。 X射线和红外光谱法误差都较小,但是含量太低则 不容易测准。 化学成分计算法的结果与实际情况有些出入,但是结 果一般能说明矿物组成对水泥性能的影响,因此,这种方 法在水泥厂仍然得到应用。 一、石灰饱和系数法 二、鲍格法

2、特性

水化迅速、硬化快、水化热多、早期强度发展快、后期 强度不增长,甚至倒缩、干缩变形大、抗硫酸盐性能差。 (二)铁相固溶体 1、形成 熟料中,含铁相比较复杂,其化学组成为一系列的连续固 溶体,称铁相固溶体。在熟料中含量为10-18%,其成分接近 铁铝酸四钙,所以常用C4AF来代表熟料中的铁相固溶体,又 称才利特矿或C矿。 2、特性 水化速度在早期介于C3S和C3A之间,但是随后发展不如C3S。 它的早期强度类似C3A,而后期还能不断增长,类似C2S。抗 冲击性能和抗硫酸盐性能好,水化热比C3A低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

射能力弱的黑色中间相是C3A;

硅酸盐矿物:C3S+C2S约75%

熔剂矿物:C3A和C4AF,以及氧化镁,碱等.

1.硅酸三钙(C3S)

C3S是硅酸盐水泥熟料的主要矿物,其含量通常在50% 以上.纯C3S只有在2065~1250ºC温度内才稳定,所以 在室温下C3S呈介稳状态;它有三种晶系七种变形.

颗粒层的填充结构 1、等径球形颗粒群的规则排列结构 等径球形颗粒的平面排列形式: 立方排列和六方排列

规则填充

规则填充:(a)和 (d)是在下层球的正上面排 列上层球; (b)和(e)是在下层球和球的切点 上排列上层球; (c)和(f)是在下层球间隙的 中心上排列上层球。

布拉伐格子是晶格的 一种数学抽象,其中 布拉伐格子的所有格 点都是几何位置上等 价、周围环境相同的 点;若把原子或原子 团安置在布拉伐格子 的每一个格点上,就 可得到相应的晶格。 虽然晶格的类型很多, 但自然界中的布拉伐格子却只有14种。这14种布拉

伐格子又可划分为七大晶系。 七大晶系分别是:单斜晶系、三斜晶系、三方晶系、

四方晶系、斜方晶系、六方晶系、立方晶系

面心立方堆积

2.硅酸二钙(C2S)

在熟料中含量约为20%左右,是硅酸盐水泥熟料的主要 矿物之一。在熟料中并不是以纯的形式存在,常含少量 M为gBOl,itAe或l2OB3矿, F,e2O纯3,CR2S2O在等14氧50化以物下形有成下固列溶晶体型,转通变常。称之

C2S存在α,α’,β,γ等变形,在室温下, α,α’,β变形是不稳定的, 有转变成γ型的趋势.一般在熟料中α和α’较少存在;在烧 成温度较高,冷却较快时,由于固溶了少量的MgO、 A通l常2O所3、指Fe的2O硅3、酸R二2O钙等或氧B化矿物即形为成β型固硅溶酸体二而钙以.由β型于存有在固, 溶体的存在, β型的C2S可以稳定.

R型为三方晶系,M型为单斜晶系,T型为三斜晶系;这些 变型的晶体结构相近.

由于在硅酸盐水泥熟料中,C3S常含有少量MgO, Al2O3, Fe2O3等形成固溶体,称为Alite(A矿),通常为M型或R型 .

在Alite 中常以C2S和CaO的包裹体存在。

C期3强S凝度结增时进间率正较常大,,水28化d较强快度,可放达热一较年多强,早度期的强度高且后 70~80%,其28d强度和一年强度在四种矿物中均最 高.但C3S的水化热较高,抗水性较差.

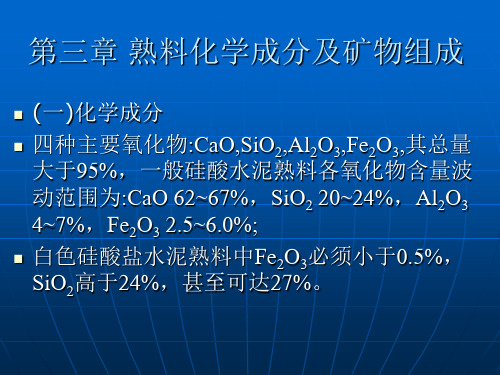

第三章 熟料化学成分及矿物组成

(一)化学成分 四种主要氧化物:CaO,SiO2,Al2O3,Fe2O3,其总量

大于95%,一般硅酸水泥熟料各氧化物含量波 动范围为:CaO 62~67%,SiO2 20~24%,Al2O3 4~7%,Fe2O3 2.5~6.0%; 白色硅酸盐水泥熟料中Fe2O3必须小于0.5%, SiO2高于24%,甚至可达27%。

我国回转窑f-CaO一般控制在1.5%以下,立窑控制 在2.5%以下。

方镁石是指游离的MgO晶体,它在熟料中有三种存 在形式:1.溶解于C3A、C3S中形成固溶体;2.溶于 玻璃体中;3.以游离状态形式存在。

以前两者形式存在熟料中,对硬化水泥浆体无破坏 作用,但以游离状态形式存在会造成体积安定性不 良。因此,在水泥生产中应严格限制MgO的含量。

系统中的水泥区

(二)矿物组成

四种矿物主要是:硅酸三钙,3CaO.SiO2,简写C3S;

硅酸二钙,2CaO.SiO2,简写C2S;

铝酸三钙,3CaO.Al2O3,简写C3A;

铁铝酸四钙,4CaO.Al2O3.Fe2O3,简写C4AF;

此外,熟料中还有:fCaO,和MgO,含碱矿物及玻璃体。

注意:在反光显微镜下,C3S呈黑色多角形;C2S呈黑白双晶 条纹的圆形;反射能力强的白色中间相是铁相固溶体,反

α,α’型C2S强度较高,而γ型C2S几乎无水硬性.在立窑厂有 时熟料常出现粉化现象,就是由于出现了β型向γ转变,体 积膨胀的结果.

Blite水化反应较慢,28d仅水化20%左右,凝结硬化缓慢,早 期强度较低,但后期强度增长率较高,在一年后可赶上

3.中间相

填充在Alite和Blite 之间物质通称为中间相,部分结晶, 部分成为玻璃体.

关于水泥四种矿物性质的比较:

1.水化速度: C3A>C3S>C4AF>C2S

2.水化热: C3A>C3S>C4AF>C2S

3.强度: C3S>C2S>C4AF>C3A

4.耐化学侵蚀:

C4AF>C2S>C3S>C3A 5.干缩性:

C3A>C3S>C2SБайду номын сангаасC4AF

三.熟料的率值

率值:各氧化物之间的比例。

(2)铁相固溶体

在熟料中一般10~18%。熟料中含铁相较复杂,是 一系列的连续固溶体,一般用C4AF表示,称为铁铝 酸四钙,又称为Clite,C矿,属斜方晶系,常呈棱柱 状和圆粒状晶体,在反光镜下由于反射能力强,呈亮 白色,故通常称为白色中间相。

C4AF的水化速度在早期介于C3A与C3S之间,但随 后的发展不如C3S。早期强度类似C3A,后期还能不 断地增长,类似于C2S.抗冲击性能和抗硫酸盐性能 好,水化热较C3A低,含C4AF高的熟料难磨,所以 在道路水泥中和抗硫酸盐水泥中,C4AF含量应高些。

(3)玻璃体

在实际的生产中,由于冷却速度较快,部分液相来不及 结晶而成为过冷液体,即玻璃体。

熔剂矿物太多或太少,都会影响熟料质量。

(4)游离氧化钙和方镁石

游离氧化钙又称为游离石灰,是指经高温煅烧而仍 未化合的氧化钙。

f-CaO增加,首先是抗折强度下降,进而引起3d以 后强度倒缩,严重影响安定性。

(1)铝酸三钙(C3A)

在熟料中含量约在7~15%的范围内,结晶完善的C3A 呈立方,八面体或十二面体.一般成玻璃相或不规则微 晶体.在反光镜下,快冷呈点滴状,慢冷呈矩形或柱形,常 因反光能力差,呈暗灰色,故称黑色中间相.

C3A水化迅速,放热多,凝结很快,硬化快,强度3d内就发 挥出来,但绝对值不高,以后几乎不增长,甚至倒缩.干缩 变形大,抗硫酸盐性能差.

(一)石灰饱和系数